Electricus.me — веду блог про электровелосипеды, строю электрические велосипеды, варю батарейки и делаю это хорошо.

Строим двухподвес для г. Ставрополь

Сегодня мы строим велосипед двухподвес для г. Ставрополь. Покупка нового велосипеда не позволительна по бюджету проекта, а удаленно купить дорогие компоненты не держа их в руках, у не знакомых людей рискованно.

Поэтому за дело взялась наша команда.

Ниже варианты рам, которые мы рассматриваем. Каждый вариант будет жестко сторгован и осмотрен досконально.

Исходы из роста райдера размер будет L

Выбрали голубенькую. Летим на другой конец города и вот она.

С дропаутами придется повозится. Рама приехала к нам из Израиля, на ней еще остатки святой земли.

Для сборки нужно еще много чего. Но кое что уже есть. Раму моем, осматриваем, проверяем все подшипники. Смазываем.

Велосипед для downhill, вилка прочная. Колесо тоже из числа жутко дорогих в молодости, благо по проекту почти все берется б.у. Правда сказать об этом можно если знать, неплохо выглядит, не правда ли?

Аммортизатор прокачен на вес 90-95кг

Оказалось ошиблись с средним переключателем, большая звезда не встает на свое место. Будем менять.

Грипсы поменяем, просто для теста. В целом все готово, гидравлика прокачена, калиперы отрегулированы. Вилки и амморты обслужены и прокачены.

сорри за качество фоток, был под руками только мобильник

Примеряем усилитель дропаутов

Хорошо, но будет не так.

Немного бардака. Птичка мертва, она устала.

Ну и готовый аппарат в первом приближении. Велосипед с установленным мотор колесом и электрическим тормозом.

Перед гидравлика, зад механика. Передняя вилка и задний амортизатор с большими ходами.

Установлены 3 звезды назад, две вперед. По прикидкам до 50-60кмч крутить будет реально, а остальные положения помогут ехать на педалях когда это потребуется. Ничего лишнего. Почти все компоненты XT класса.

По цене проекта ничего не скажу, кроме того что она получилась ниже рыночной. Наверное потому, что сборка велосипеда была сделана бесплатно, чтобы детальки были кучнее и не потерялись в дороге.

Наверное скоро подкоплю денег и соберу такого красавца и себе. Если найду еще такую, или похожую раму по разумной цене.

Источник

Wermachtocheck — Как скрафтить раму.

Идея сделать раму пришла ко мне давно. Года два-три назад. Тогда это казалось едва ли выполнимой задачей, в силу отсутствия для этого дела всего, кроме заднемыслиевого желания) Надо было как-то придумать как вообще её делать, где железки взять, как закрепить для сварки и при этом размеры выдержать, да и вообще раздобыть где-то сварочник и научиться его применять во славу Сврога. Сейчас вот преодолел эти сложности и сотворил предначертанное.

А собственно, почему бы и нет? Смотришь, такой, на раму. Вот одна труба, вот вторая, вот здесь сварили, тут подшипник, вроде, всё ясно. Дай-ка попробую так же сделать))

Сначала думал варить хардтейл(типа попроще), но потом решил, что он у меня уже и так есть, а нужен мне лайтовый трейло-минидэхашный подвес для Еринца, решил сделать нечто, на него похожее. Не шибко лайтовое, конечно, но всё ж)

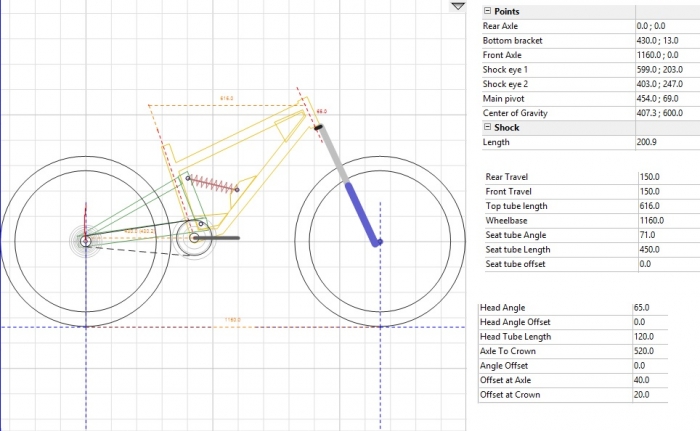

Конструкторские изыскания начались с анализа существующих конструкций с целью определения нужной геометрии и параметров подвески. Пересмотрев кучу рам геометрию взял такую:

База 1160

Перья 430

Рич 405

Угол рулевой 65 гр

Угол подседела 71 гр

Эффективная длина верхней трубы 616мм

Аморт 200*50

Ходу 140мм

Впоследствии выяснил, что стакан больно завалил, тк хотелось бы чуть более резкой управляемости. Надо 66гр. И перья покороче. И шарнир повыше, а то педалкик слабоват, из-за чего подвеска все таки качается, при вваливании. Та и нехай)

Подвеску решил выполнить в виде одного рычага. Собственно, зачем больше?) Мотолинк делается, если хочешь больше прогрессии в работе, но мне хотелось полинейнее, блокировка тормозом фигня по большому счёту, особенно на короткоходе, ну и с раскачкой всё просто решается. Да и сделать её проще всего, тк не надо морочиться с кучей шарниров и звеньев, а их ещё при сварке надо закоординировать все.

Ну там, всё прикинул, подвеску разработал, получилось так:

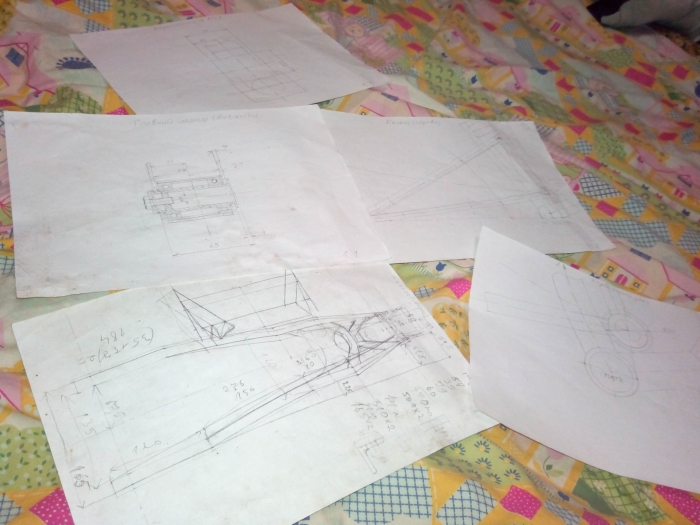

Потом приступил к детализации узлов и более точному размышлению над соединениями, и формой моего изделия в поперечной плоскости.

Теперь возник вопрос, а где ж железки такие взять?) Сначала хотел всё взять на металлобазе, где очень широкий размерный ряд труб, да и не только их. Меня немного смущало то, что на их сайте в графе «остаток» напротив каждой трубы значилось что-то типа «>5 вагонов» или » Поделиться

Источник

Из чего можно сварить двухподвес?

Вот недавно надумал сварить себе двух подвес. Сам сварщик по профессии. Просто думаю из какой стали варить. Алюминий с примесями очень дорогой, плюс я не достану детали нужного размера, сталь-как по мне, то не очень будет прочной. Может кто может поделится опытом или знает из какой стали можно сварить.

DustyBustard

DustyBustard

все зависит от фантазии. Дерзай!

| Tjoma писал(а): Докажи, что ты не приехавший китаец, бл#дь, а Москвич. |

из обычной сырой стали безсмыслено. Хромоль из которого делают велорамы достать в Украине нужного диаметра и размера еще дороже чем алюминий.

Я собираюсь тоже варить и уже много материала проработал. Описать все не могу, ибо инфы нереально много.

mrStep, это колхоз!

конечно, надо десяток конструкций переварить, перепробовать, чтобы получилось нормально. С первого раза без опыта в данном направлении сделать не реально.

Про опыт согласен, просто вот пока не знаю с чего варить, с обычной стали, это мне кажется ОООчень не прочно, но если взять какую нить высоколегированную сталь, но опять же пока хз.

Mr.Alex, в первую очередь, сталь должна быть легкосвариваемая. Попробуй из 45Х, да замаешься ее варить.

Да базару, согласен, вот потому и спрашиваю. Я подумал может если сделать из драг стара, но думаю что угол наклона чашки на раме не тот, соответственно не то будет. На драгстаре конечно перья ниче так. Не худые, но все же. Нарушать целостность рамы, нужно потом тогда чем-то компенсировать. Вот думаю, можно ли нормально сварить дюралюминивую раму, с минимальными последствиями. Почему так думаю, чтио в некоторых местах жесткости добавить.

Купи несколько алю рам уваленый подешевке и свари свою )

+MTB-RIDER+

+MTB-RIDER+ Найди ашан раму типо Виннер Алигатор , и перевари я вот тоже планирую )

Тоже вариант. Но на каждую ж рамку бабусены нужны + еще на материалы для сварки, а у меня полуавтомата нету личного, а аргона тем более, потому буду варить по любому на СТО. (скорее всего)

SS rider

SS rider

Mr.Alex, из убитых хро-мо рам. нарпимер нс бич, сурж, перья и шарниры самому надо будет делать, на этом можно зафейлить

POp KoRn

POp KoRn

ты же должен прекрасно розбераться в маркеровках и свойствах металов, ведь сварщик тоже должен быть с головой. можш с нержавейки поробувать, напр. 12Х18Н12Т или 12Х18Н9Т- её легче варить(качесво шва на высоте буит и в доп.обработке после сварке не нужд.)

А с чего ты взял что со стали НЕ прочно получится? Говно выйдет есле варить буш из Ст.3 и тп.

Есле возмеш Сталь 20, 45 и тп. то это буит танк)

Да и идея геморная) эт над хорошо попотеть над чертежем, прикинуть чо и как работать буи и тп.. (есле хош с первого раза замутить что над)

Нерж? То есть нержавейка? ты что моей смерти хочешь, что я тебе сделал?? нерж не выдержит нагрузок таких. Плюс она в таких размерах будет очень дорогой. А вот взять несколько убитых рам и склепать из них это вариант.

Источник

Композитная рама своими (моими) руками

В данной ветви будут подробные технические моменты, нюансы, ошибки и возможные лучшие исполнения.

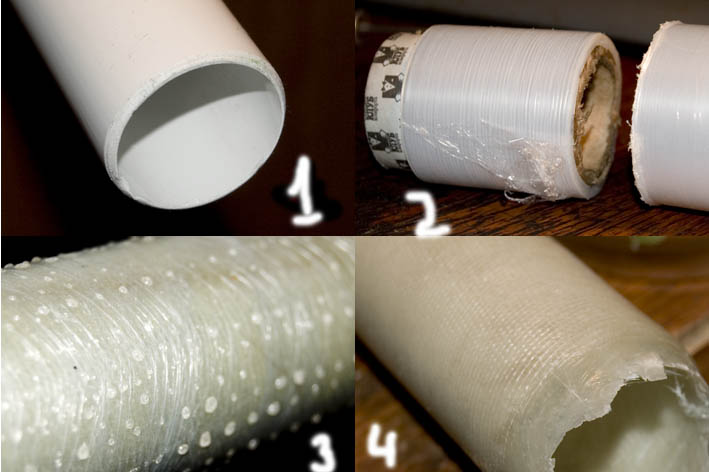

Итак готова первая трубка, которая пойдет на наз переднего треугольника. Заготовка длинной

650. Вес трубы 300гр, после всяких урезаний и подгонок масса сгонится, думаю до рассчетных 240-250гр.

Как делал:

1. в качестве основы брал ПВХ водопроводно-канализационную трубу, внешним диаметром 32 мм, длинной 1метр (хорошее звучит — водопроводные трубы как основа для композитной рамы |-)) ) (Рис.1)

2. материалы: Стеклоткань Т-13. Смола ЭПД, отвердитель на аммиачной основе (хреновенький)

3. ПВХ трубу, предварительно смазав консистентной смазкой, обмотал пищевой пленкой (рис.2) Для удобства работы от основной бобины пищевой пленки отрезал около 50мм. Далее намотанные слои смазал жидкой смазкой, и намотал еще слой пленки. По моим замыслам это должно было обеспечить легкое стагивание готовой трубы с болванки.

4. Замешал состав смолы. Опытным путем было установлено что для 1см квадратного стеклоткани Т-13 требуется 0.013 гр смолы. Делал разумеется с запасом, около 0.017гр на см2.

5.тщательно пропитал стеклоткань составом. Хорошо было использовать для разглаживания и размазывания скребок в виде пластиковой пластины, например — карточки метро.

небольшое отступление: стеклотекстолит будет тем прочнее (и легче), чем меньше эпоксидной смолы в нем, при условии что нет воздушных пузырей и все волокна пропитаны. Именно это — важное условие для создания качественного стеклопластика. В болалке было написано, что лицевые панели, изготавливаемые для автомобилей из стеклопластика, по весу были на уровне родных из железа. Именно проблематичность сжать все слои сложной формы (в производстве используются двойные пресс формы, а не просто основания для слепка), выдавить излишки эпоксидной смолы, вынуждали любителей брать прочность за счет количества слоев (массы). Такая же проблема была у меня, когда я пытался сделать руль. Я, признаюсь, даже не делал попытки сжать слои, а просто намотал на бумажную трубочку, прихватил по краям и середине скотчем и оставил «сохнуть». А поскольку намотать стекловолокно пропитанное смолой по длинне

700мм в 2 руки дело непростое, то там образовалась целая куча воздушных полостей. итог — этот руль скрутил колечком, поломал и выбросил.

Использовать в качестве основы пенопластвоую болванку не захотел, опять таки по причине что на пенопласт с особым фанатизмом не намотаеш, т.к. он поломается, промнется (хотя пенопласт пенопласту рознь)

6. тщательно намотал стеклоткань на болванку, уплотнив, разгладив, выдавив пузырики воздуха (по памяти — не в сравнение, как делал рулик). Потом опять той же пищевой лентой начал заматывать стеклоткань. Следует отметить, что заматывать можно было и скотчем и скотч имел бы некоторые преимущества — его можно сильнее натянуть, не нужно было бы наматывать десяток слоев, а обойтись одним-двумя. Но есть и недостатки — клей от скотча со стеклопластика потом очень сложно убирать, нужно будет применять бензин и еще какую нибуть химию. При плотной намотке будет происходить скручивание секлоткани на болванке.

7. выдавливание излишков эпоксидки. Выдавливал за счет проделывания иголкой множества дырочек в пленке. Так как пленка была намотана на стеклоткань с усилием, а эпоксидка еще не застывшая, то по тихоньку она будет через дырочки вылазить. (Рис.4) Для проделывания дырочек нашел колесико с шипами, и процесс резко упростился.за несколько минут прорешитил трубу тысячами дырок.

Если смола не выдавливается-то это плохо, или эпоксидки не достаточно, или она к тому времени загустела.

8. за сутки при комнатной температуре смола сделал вид что затвердела. Но окончательную прочность наберет через 3-4 дня.

9. Развлекуха. стаскивание стеклопластиковой трубы с болванки. Пол часа нечеловеческих мумук, закончились тем, что лежа на кровати, ногами обхватив одну трубу, руками за другую, по сантиметру разтягивал. Прокрутить одну в другой не мог. уж очень плотно они сидели.

10. Готовая труба (Рис.4) торцы с каждой стороны буду подрезаны на 70-80 мм.

Ошибки — плохо сделанный подслой, пищевая пленка, налипнув одним слоем на другой, псклеивалась и становилась одни целым. Надо будет использовать в качестве подслоя тефлоновую ленту.

Хотелось бы сделать вспомогательное приспособление для намотки на болванку. наподобие вертела.

Желательно было эпоксидную смолу использовать не по холодному, а с разогревом. Разогрев добавил бы прочнности, но уменьшил бы время на все дела. Я мог бы просто не успеть сделать до ее отвердевания.

Про совет использовать колена удочек. Была идея использовать для ЗАДНИХ ПЕРЬЕВ ЛЫЖНЫЕ ПАЛКИ. Но лыжные палки все равно нужно было бы упрочнять, наносить дополнительные слои ткани.. идея пока висит в воздухе, до похода в спорт магазин, где и произойтет знакомство с ними.

Источник