- Дробилка для пластика своими руками — составление проекта и сборка самодельного оборудования

- Чем отличаются шредер и дробилка для полимеров?

- Конструкция измельчителя для пластмасс

- Одновальные

- Двухвальные

- Где достать чертежи?

- Исходные данные для конструирования

- Составление проекта

- Конструкция привода

- Подшипниковые узлы

- Роторы

- Сборка готовых узлов

- Полезное видео

- Заключение

- Как изготовить садовый измельчитель веток своими руками

- Разновидности садовых измельчителей

- Руководство по изготовлению

- Подбор двигателя и расчет ременной передачи

- Подготовка материалов

- Изготовление рамы

- Сборка измельчителя

- Заключение

Дробилка для пластика своими руками — составление проекта и сборка самодельного оборудования

Переработка пластика – одна из наиболее свободных в России ниш для ведения бизнеса.

Однако вопрос его открытия чаще всего упирается в стоимость оборудования.

Часто предприниматели начинают не с полного цикла переработки с готовым гранулятом на выходе, а со сбора и измельчения полимерных отходов.

Даже в этом случае приобретение шредера и (или) дробилки может оказаться не по карману. Одно из наиболее обсуждаемых решений проблемы – самостоятельное изготовление измельчителя.

Такие проекты вполне реализуемы, если известны две «постоянных величины» – сырье и продукт.

Далее речь пойдет о том, как сделать шредер и как избежать грубых ошибок при проектировании и изготовлении своими руками дробилки для пластика.

Чем отличаются шредер и дробилка для полимеров?

При переработке пластиков этот процесс принято делить на две стадии:

- грубое измельчение – для этого используются шредеры;

- получение крошки мелкой фракции – для этого используется дробилка.

Принцип работы и кинематика обоих агрегатов чаще всего одинаковы, а отличаются они только некоторыми деталями, например, размером ячейки сита, перекрытием ножей и конфигурацией режущих кромок.

Разделение процесса на две стадии проводится с целью повышения производительности и оптимизации энергозатрат.

Конструкция измельчителя для пластмасс

При выборе конструкции измельчителя пластика стоит обратить внимание на предложения производителей оборудования.

Лучше взять за основу для проекта чужие наработки и иметь определенные ориентиры, чем изобретать велосипед и в итоге получить нерабочую модель.

Наибольшей популярностью пользуются одно- и двухвальные шредеры роторного типа.

Одновальные

Одновальные шредеры используются для первоначального измельчения большинства разновидностей полимеров.

Он состоит из ротора, на котором закреплены подвижные ножи (2) и корпуса с неподвижными, или статорными ножами (1). Сырье подается через загрузочное окно сверху, а готовая крошка под своим весом высыпается через калибрующее сито (3).

Процесс измельчения представляет собой многократное резание и продолжается до тех пор, пока весь пластик не уйдет в приемный бункер.

Конфигурация роторных ножей выбирается в зависимости от обрабатываемого материала:

- Ласточкин хвост и наклонные – для переработки пленочных материалов, ПЭТ-тары и других мягких отходов.

- Прямые – для измельчения литников, ящиков, толстостенных выдувных изделий, крышек от ПЭТ-бутылок. Такие ножи часто делаются в виде отдельных сегментов, которые располагают каскадно. Сегментация выполняется для снижения ударных нагрузок на привод, снижения шума и вибрации.

Статорные ножи для одновальных дробилок полимеров делают сплошными (типа Р).

Двухвальные

Роторные и статорные ножи на таких дробилках расположены в шахматном порядке, а валы вращаются во встречных направлениях.

Малопроизводительные машины с небольшой рабочей камерой выполняются с единым приводом, зубцы на роторных ножах служат для захвата и дробления отходов.

Измельчение выполняется также боковыми поверхностями (как в дисковых ножницах).

Где достать чертежи?

Нужно понимать, что производители оборудования для шредеров и дробилок не станут выкладывать чертежи в открытый доступ.

Проще всего получить схемы самодельного шредера или дробилки можно двумя способами:

- Почитать форумы по теме, по типу этого. Вероятность найти точные и подробные чертежи измельчителей пластика очень мала. Нередко пользователи ресурсов переделывают какое-то невостребованное оборудование из смежной отрасли, например, сучкорез. А если дробилка делается «с нуля», мало кто заботится о документировании всех этапов изготовления. Тем не менее, читать форумы стоит: анализ обсуждений и чужих ошибок конструирования поможет сделать своими руками шредер для пластика более совершенной модели.

- Снять размеры с действующего измельчителя. Получить полную информацию не выйдет, поскольку разбирать работающую машину хозяин не даст. Но в изготовлении собственной самодельной дробилки поможет даже визуальная оценка.

Многие попытки изготовить дробилку самостоятельно заходят в тупик из-за того, что конструктор пытается привязаться к существующему узлу. Например, «подогнать» все элементы под червячный редуктор, найденный в гараже.

Попытка удешевить конструкцию за счет вторичных деталей, как правило, приводит к ошибкам.

Исходные данные для конструирования

Начинать изготовление лучше с четкого определения задач измельчителя, то есть нужно знать вид и количество перерабатываемого сырья, размер фракции на выходе.

- мощность двигателя;

- размеры загрузочного окна;

- количество и диаметр роторов;

- конфигурацию ножей.

Составление проекта

К примеру, мы определили, что под производственные задачи подходит двухвальный шредер с низкой частотой вращения роторов.

Его проект обязательно включает в себя:

- выбор двигателя по мощности;

- расчет передаточного числа редуктора и выбор заводской модели;

- определение диаметра и длины роторов (по размерам загрузочного окна);

- расчет валов на прочность;

- выбор подшипниковых опор.

Для этого понадобится учебник «Детали машин» для ВУЗов. Также придется заглянуть в ГОСТы по резьбовым соединениям, справочники по редукторам, подшипникам, муфтам и другим сборочным единицам.

При использовании метизов зарубежного производства часто возникают нестыковки стандартизации, например, «их» стопорные кольца толще «наших» при равных диаметрах.

Это нужно учитывать, когда назначаешь размеры канавки.

После расчетов необходимо выполнить компоновку узлов на миллиметровой бумаге или в редакторе типа AutoCAD, определить размеры корпусных деталей и станины.

К этой задаче нужно подойти ответственно, чтобы ничего не пропустить. Иногда выступающая головка «неучтенного» болта приводит к тому, что машину приходится переделывать. После этого делается деталировка – чертеж каждой детали в отдельности.

Конструкция привода

В заводских дробильных установках используется два способа передачи вращения от двигателя к редуктору:

- Прямой привод (через муфту). Передача крутящего момента происходит без потерь, конструкция отличается компактными размерами. Если удалось подобрать готовый мотор-редуктор, габариты и вес установки будут еще меньше. Однако в таком случае необходимо предусмотреть ручное (а в идеале – автоматическое) реверсирование на случай заклинивания роторов.

- Ременная передача. Потери КПД и сравнительно высокие габариты компенсируются плавным стартом механизма. При заклинивании шредеру грозит только обрыв или проскальзывание ремня.

Передача вращения между роторами (в случае использования одного двигателя) чаще всего выполняется через открытую зубчатую передачу. При конструировании нужно быть готовым к ее расчету. Скорее всего, шестерни придется заказывать.

Многие производители не делают из этого секрета.

Любой интересующийся вопросом может выбрать подходящий профиль и переделать размеры под свой ротор, сделать нужное количество зубьев.

Ножи тоже придется заказывать у компании, занимающейся гидроабразивной, плазменной или лазерной резкой. После придется прошлифовать их в один размер по плоскости.

Вышесказанное относится и к неподвижным ножам. Только для них еще придется продумать способ крепления к корпусу.

Чаще всего в контрножах сверлят по два сквозных отверстия на боковинах и стягивают шпильками через дистанционные втулки.

Еще пара глухих отверстий с резьбой делается со стороны корпуса для крепления к нему на болты.

Еще один важный вопрос – материал. Это может быть одна из рессорных (65Г, 60С2, 65С2ВА) или штамповых (Х12МФ) сталей. В любом случае придется заказывать еще и грамотную термообработку с контролем твердости каждого готового ножа.

Стандартная для большинства производителей конфигурация посадки под ножи – шестигранник. То есть заготовкой для вала может служить прокатный профиль, концы которого протачивают под подшипники, шестерни, и т.д.

Оптимальный выбор – стали 40, 45, 40Х с улучшением (закалка + высокий отпуск).

Подшипниковые узлы

Они «прощают» ошибки в соосности отверстий, при которых обычные радиальные подшипники будут перекашиваться и перегреваться.

Однако в сравнении с обычными подшипниками стоимость таких узлов значительно выше.

Кроме того, размеры их корпусов часто не позволяют соблюсти требуемое межосевое расстояние между роторами.

Чтобы избежать несоосности, в качестве букс используют боковины корпуса дробилки. Посадочные отверстия растачивают в станке с четырехкулачковым шпинделем, сложив детали вместе.

Если изготовить корпус с соосными отверстиями не выйдет, можно подобрать подходящие по грузоподъемности двухрядные сферические подшипники.

Роторы

Одно из основных требований к роторам – наличие гарантированного зазора между боковинами ножей. В противном случае они будут тереться между собой, возможно даже заклинивание механизма.

Ширина дистанционных втулок должна быть больше. Их также нужно прошлифовать в один размер.

Особое внимание стоит обратить на осевую регулировку.

В конструкции валов должна быть заложена возможность смещать весь комплект ножей и втулок на десятые доли миллиметра и надежно фиксировать его, когда боковой зазор будет равномерным.

Чаще всего на валах делаются резьбовые части, а положение ножей фиксируется гайками.

Сборка готовых узлов

Лучше выполнить болтовое соединение.

Тогда измельчитель можно будет в любой момент разобрать для переточки или замены ножей.

Одна из частых проблем вращающихся механизмов – повышенная вибрация.

Чтобы избежать этого явления, нужно выполнить центровку исполнительного механизма, редуктора и двигателя, т. е. совместить их оси.

Другая причина появления вибрации – дисбаланс (неуравновешенность) роторов. Для ее устранения нужно провести балансировку.

Полезное видео

Предлагаем посмотреть видео о том, как реализовать идею бизнеса по переработке пластика с помощью самодельного оборудования:

Заключение

Были рассмотрены далеко не все сложности, с которыми придется столкнуться в процессе проектирования и сборки измельчителя пластмассы.

Назвать изготовление самостоятельным можно только условно, поскольку для этого нужен целый станочный парк, а некоторые узлы приходится покупать в сборе. Весь процесс может затянуться на месяцы, а финансовые вложения потребуются в любом случае.

После разработки проекта «на бумаге» стоит просчитать экономическую эффективность мероприятия: просуммировать затраты на заготовку и обработку, после чего сравнить с ценой «заводского» шредера.

Те, кто уже имел опыт изготовления измельчителей, считают, что идея оправдывает себя в двух случаях: если нет жестких ограничений по времени или планируется наладить серийный выпуск подобных агрегатов. Для задач практической утилизации пластика обычно проще подобрать готовую модель.

Источник

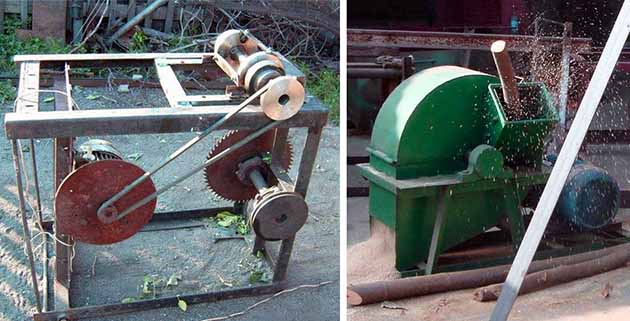

Как изготовить садовый измельчитель веток своими руками

Ветки, остающиеся после обрезки деревьев, — довольно неудобные отходы. Наваленные кучей, они занимают много места, да и в печь ветви сразу не засунешь, приходится долго рубить их топором. Развести костер и просто сжечь на огороде – жалко. Подходящий вариант для рачительного хозяина — сделать измельчитель веток своими руками, чтобы перерабатывать их в щепу. А уж ей найдется применение – хоть в котле сжигай, хоть для компоста используй. Нас интересуют конструкции самодельных дробилок, поскольку цены заводских агрегатов несопоставимы с объемами переработки древесины в обычном частном хозяйстве.

Разновидности садовых измельчителей

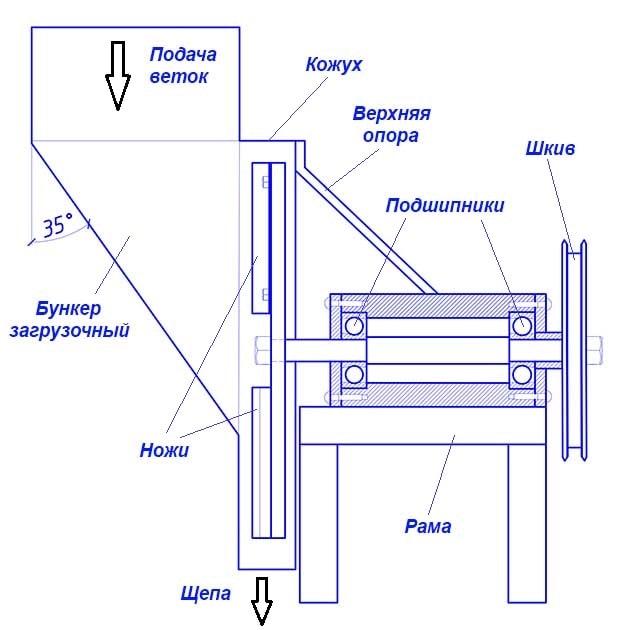

Как только не называют рубильные машины, используемые для дробления древесных отходов. Щепорезка, веткоизмельчитель, шредер, щеподробилка, — далеко не полный список названий. Несмотря на такое разнообразие терминов, устройство различных агрегатов практически одинаково. Любая дробилка состоит из таких элементов:

- стальная рама, куда крепятся все детали и механизмы;

- основной привод – электродвигатель либо бензиновый (дизельный) мотор с валом отбора мощности;

- режущий механизм;

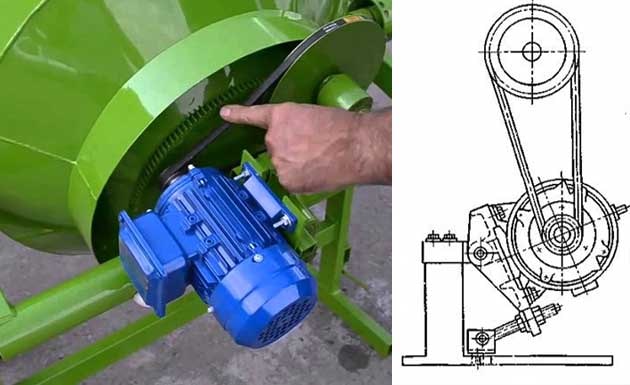

- главная передача (как правило, ременная);

- защитный кожух;

- 2 бункера — для подачи деревянных палок и выгрузки щепы.

По факту самодельные измельчители веток делятся на разновидности только устройством режущего механизма, остальные элементы отличаются лишь размерами. Если внимательно просмотреть опубликованные в интернете чертежи дробильной части, то можно выделить следующие популярные решения:

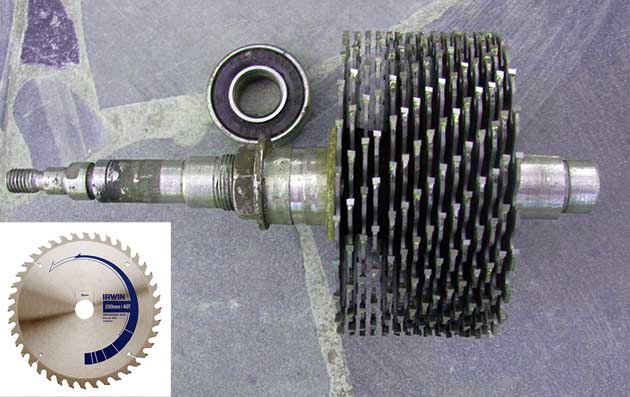

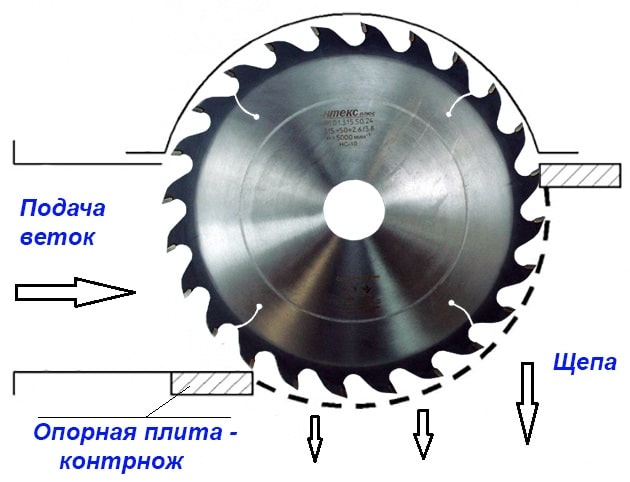

- Посередине вала крепится 2—3 десятка дисковых пил, оснащенных зубьями из твердого сплава.

- Конструкция, повторяющая устройство фуганка на циркулярном станке. На валу сделаны продольные пазы (от 2 до 6 шт. в зависимости от мощности двигателя), где закреплены рубящие ножи, изготовленные из углеродистой стали. Ветки подаются на измельчение под углом 90° к ножам.

- Дисковая дробилка для дерева, где ножи крепятся к плоскости стального круга, насаженного на вал. Здесь ветви нужно подавать под углом 30—45° к поверхности диска, что обеспечивается конструкцией загрузочного бункера.

- Рубильная машина с двумя валами, которые вращаются синхронно. Режущие кромки ножей, установленных на валах, при вращении сходятся в одной точке. За счет этого происходит не только дробление, но и самозатягивание веток после захвата. Подача древесины – перпендикулярно вращающимся ножам.

Примечание. Для увеличения крутящего момента и усилия резки в садовых измельчителях используется маховик, насаживаемый на свободный конец вала. Исключение — дисковая дробилка для веток, где маховиком служит тяжелый металлический круг с прикрепленными ножами.

Дальше мы рассмотрим, как самостоятельно сделать садовые шредеры первых трех типов. Двухвальная щепорезка – довольно сложный в изготовлении агрегат, требующий вложений и трудозатрат, что не всегда оправдано. Молотковые и прочие оригинальные измельчители древесины, сделанные своими руками, показаны на видео:

Для переработки толстых сучьев и веток на дрова можно смастерить механизированный колун. Варианты и чертежи станка представлены в другой нашей инструкции.

Руководство по изготовлению

Первым делом необходимо уяснить, что без навыков слесарно-сварочных работ и соответствующего инструмента вы не сможете сделать даже простой веткоизмельчитель из дисковых пил. К тому же за изготовлением валов и корпусов для подшипников придется обращаться в токарную мастерскую, разве что вам удастся найти готовый узел от старого станка. Весь процесс условно делится на следующие этапы:

- Выбор конструкции шредера.

- Подбор двигателя для привода и расчет главной передачи.

- Заготовка металла и деталей, которые нужно выточить на токарном станке.

- Сборка рамы.

- Установка привода, режущего механизма и ременной передачи.

- Монтаж защитного кожуха и бункера.

Примечание. Мы говорим о ременной передаче, как самой простой в изготовлении и безопасной при эксплуатации. В случае какой-то аварии либо перегрузки ремень проскользнет или соскочит без всяких последствий. Чего нельзя сказать о жесткой связи посредством цепи (редуктора).

Что касается выбора конструкции самодельного измельчителя веток, то здесь рекомендации простые:

- агрегат из дисковых пил — лучший вариант, когда нужно получить мелкую древесную стружку с минимальными затратами;

- если вы планируете измельчать ветви малого диаметра на более крупную фракцию, то подойдет режущий механизм типа фуганка;

- когда в больших количествах надо рубить ветки размером до 5 см, то лучше сделать дисковую дробилку.

Для справки. Мелкая стружка и щепа часто используется садоводами для приготовления компоста и мульчи. Также из нее можно изготавливать топливные брикеты для отопления загородного дома.

Когда тип щепорезки выбран, можно приступать к заготовке деталей, материалов и оборудования. Но в первую очередь необходимо выполнить…

Подбор двигателя и расчет ременной передачи

Мощность привода – это показатель, от которого зависит, какой толщины ветки вам удастся переработать на сделанной своими руками дробилке. Отсюда несколько советов по подбору двигателя:

- Для вашей цели идеально подойдет электродвигатель мощностью 2.5—3.5 кВт, минимум – 2 кВт. Мотор на 1.5 кВт можно использовать, чтобы собрать измельчитель для травы и мелких веток.

- Мощность бензинового либо дизельного двигателя должна составлять 5—6 л. с. Такие ставятся на бытовые мотоблоки и мини-тракторы.

- Покупать электромотор слишком большой мощности бессмысленно, разве что такой лежит без дела у вас в сарае. Он израсходует количество электроэнергии, не соответствующее проделанной работе.

Примечание. Количество оборотов электродвигателя большой роли не играет, поскольку мы получим необходимую скорость вращения ножей за счет клиноременной передачи.

Чтобы ваш шредер для дерева уверенно измельчал ветки, ножевому валу необходимо сообщить скорость не более 1500 об/мин за счет подбора диаметра ведущего и ведомого шкива. Решающее значение здесь имеет не скорость вращения ножей, а развиваемый крутящий момент (усилие). Расстояние между шкивами и длина ремня тоже не играет большой роли. Разве что слишком длинный ремень снижает КПД передачи и хуже поддается натяжке.

Пример расчета. Имеется электродвигатель на 2800 об/мин, который нужно поставить на дробилку. Оптимальное решение – снизить обороты на валу вдвое, до 1400 об/мин. Тогда и диаметры шкивов будут отличаться в 2 раза. Например, размер ведущего шкива – 100 мм, тогда диаметр ведомого (стоящего на рабочем валу) составит 200 мм.

Совет. Заказывая токарю шкивы для клиноременной передачи, не помешает задуматься о перспективе. Лучше сделать шкивы на 3 или 4 ручья, чтобы обороты на рабочем валу можно было менять путем перестановки ремня. Тогда измельчитель можно подстраивать под различные условия работы, например, для дробления стеблей кукурузы, подсолнечника, травы.

Подготовка материалов

Наилучший способ сэкономить средства на изготовление щепорезки – отыскать подходящие материалы в домашнем хозяйстве. Для сборки рамы подойдут следующие виды металлопроката:

- одинарный равнополочный уголок шириной от 50 до 63 мм;

- 2 уголка по 35 мм, сваренные «коробочкой»;

- профильная труба размером 40х40 мм;

- швеллер № 6.5—10;

- трубы круглые диаметром 32—48 мм.

Крепление электродвигателя выполняется на стальном листе толщиной 10 мм и размерами, соответствующими расстоянию между монтажными отверстиями на его фланце (с запасом 30—50 мм с каждой стороны). Для натяжения ремня применяется 2 типа устройств:

- Отверстия в плите для крепежа двигателя делаются продолговатыми, чтобы его можно было отодвигать и фиксировать болтами.

- Плита устанавливается одним концом на шарнире, тогда ремень подтягивается за счет веса электродвигателя. С другой стороны она фиксируется гайками на шпильках, как ниже показано на фото самодельного измельчителя.

Чтобы изготовить простейшую конструкцию шредера, купите 20—25 дисковых пил с твердосплавными наконечниками и столько же проставочных шайб диаметром 20 мм. Это даст вам рабочую часть шириной около 80 мм, которую при желании можно увеличить либо уменьшить, добавляя или снимая пилы.

Примечание. Толщина зубьев дисковой пилы больше, чем стальное основание, поэтому крепить инструменты вплотную друг к другу нельзя. Для компенсации ширины зубьев как раз и применяются шайбы, которые ставятся между пилами.

Вал, приводимый в движение ремнем, надо выточить на токарном станке из стального стержня. Но перед тем как изготовить эту деталь, найдите 2 подшипника, под чей посадочный размер будет протачиваться вал. Также придется сделать корпуса для подшипников с крепежными фланцами. Иногда их можно купить в готовом виде на вторичном рынке либо в специализированных магазинах.

Совет. Как вариант можно использовать подшипники задних полуосей с посадочным диаметром 25 мм от классических моделей Жигулей, а в качестве вала использовать готовую шпильку с гайками.

Для установки дисковых пил на валу нужно нарезать резьбу. В качестве маховика используйте круг из стали толщиной 10 мм и более либо большой шкив от какой-нибудь сельскохозяйственной техники. Также вам потребуется стальная опорная плита для веток, играющая роль контрножа. Вырежьте ее из листа толщиной не менее 10 мм.

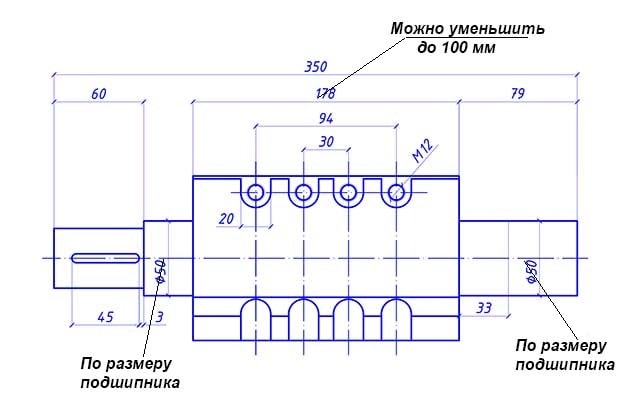

Если вы избрали конструкцию измельчителя веток с рубящими ножами, то за основу можете взять чертеж ножевого вала для фуганка. Только измените в нем диаметры осей, куда нужно напрессовать подобранные подшипники. Ширину рабочей части лучше уменьшить до 100 мм, ведь вы не собираетесь засовывать в дробилку целые бревна. Ножи для щепорезки обычно делают на фрезерном станке из автомобильных рессор.

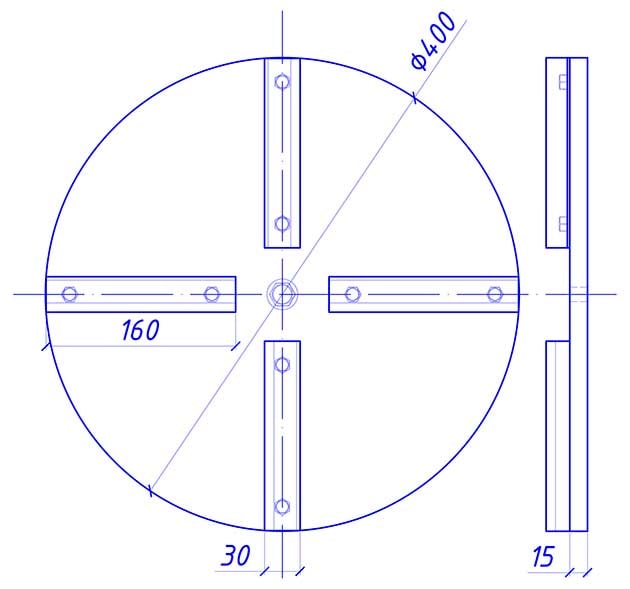

Чтобы собрать рубильную машину дискового типа, кроме вала с подшипниками и ножей вам понадобится:

- стальной круг толщиной 15—20 мм диаметром 40—50 см (в зависимости от мощности электромотора);

- листовой металл не менее 5 мм на кожух, чья передняя стенка служит контрножом;

- то же, толщиной 1—2 мм для сваривания бункера;

- болты М12—16 с гайками для крепления.

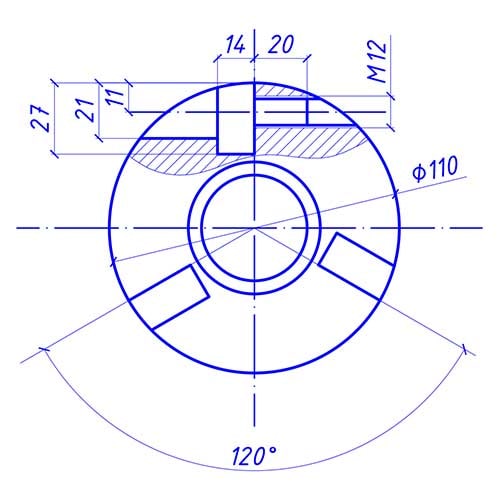

Режущее устройство дискового измельчителя с креплением ножей показано на чертеже:

Изготовление рамы

Независимо от того, какой тип дробилки вы избрали, для нее нужно сделать основу – станину, куда впоследствии установится привод и рубильный механизм. Сварите ее из уголков или труб, пользуясь следующими рекомендациями:

- Подберите высоту под свой рост, чтобы было удобно закладывать ветви в бункер.

- Конструкция должна быть устойчивой. Поэтому ширину рамы сделайте не меньше 500 мм, длина – произвольная.

- Придайте станине жесткость, приварив между стойками поперечины.

- Для удобного перемещения агрегата к раме желательно приделать пару колес и приварить ручку.

Продумайте, куда вы собираетесь ставить электродвигатель. Для измельчителя, сделанного своими руками из дисковых пил, рекомендация такая: ставьте мотор в створе рамы, чтобы он не выпирал за ее габариты. То же касается и других типов дробилок.

Сборка измельчителя

Для начала соберем щепорезку из пакета дисковых пил, соблюдая такой порядок:

- Соберите пилы на валу, проложив между ними шайбы и затянув с обеих сторон гайками.

- Подшипники напрессуйте на вал, а затем в наружные корпуса. Последние прикрутите болтами к раме, предварительно сделав в ней отверстия.

- Насадите на концы вала шкив и маховик, надежно их закрепите.

- Вплотную к зубьям пил установите стальную плиту – контрнож.

- Установите электродвигатель и главную передачу, хорошенько натяните ремень.

Совет. Перед сборкой не забудьте смазать сепараторы подшипников, сняв пластиковые крышки. Пилы ставьте таким образом, чтобы профили зубьев не совпадали.

Контрнож лучше крепить не сваркой, а болтами сквозь отверстия овальной формы. Смысл – в регулировке зазора между краем плиты и рабочими зубцами, что позволяет в небольших пределах изменять размер щепы. Направление вращения пил – «на себя», то есть, зубья должны «набегать» на контрнож.

После монтажа деталей изготовьте и установите защитный кожух из тонкого металла, а спереди – приемный бункер. Размеры данных элементов – произвольные, главное – удобство в работе и безопасность. В конце подсоедините агрегат к электросети силовым кабелем через автоматический выключатель номиналом 25 А.

Сборка ножевой дробилки выполняется в том же порядке, только вначале нужно установить и закрепить ножи в пазах вала. Здесь есть одна тонкость: чем сильнее режущие кромки будут выступать за поверхность вала, тем крупнее щепа получится на выходе. Бункер приваривается таким образом, чтобы ветки подавались под углом 90° к режущему механизму. Как это правильно сделать, показано на видео:

Совет. Агрегат можно усовершенствовать, если смастерить дополнительное затягивающее устройство. Нужно сделать второй вал меньших размеров, наварить вдоль него металлические полосы и подключить к основному механизму через ременную либо цепную передачу. Обороты затягивающего вала нужно понизить, иначе ветки станут бить по рукам во время загрузки.

В изготовлении дискового измельчителя веток тоже нет особых премудростей, достаточно следовать чертежам и надежно крепить все узлы. Единственный момент: при изготовлении наружного кожуха постарайтесь переднюю стенку, вдоль которой вращаются ножи, сделать потолще, а зазор между ними – поменьше. Иначе гибкие тонкие палки механизм станет затягивать внутрь и накручивать на вал.

Заднюю стенку кожуха надо хорошо прикрепить к станине как минимум в 4 точках, для чего понадобится приварить дополнительные кронштейны, как показано на сборочном чертеже.

Заключение

Наиболее сложная операция в изготовлении садового измельчителя – вытачивание вала и фрезерование ножей из рессоры, которое вы не сможете сделать своими руками. За данную услугу придется платить, разве что в домашнем хозяйстве найдется пара-тройка металлообрабатывающих станков. Задача упростится, если вам удастся найти привод в сборе, например, от старой циркулярной пилы.

Другой вариант – использовать для дробления ветвей саму циркулярку, установив на ее привод рабочий механизм для резки. Опять же, шредер может функционировать и от двигателя мотоблока, нужно лишь правильно сделать ременную передачу.

Источник