- Дробилка для пластика своими руками — составление проекта и сборка самодельного оборудования

- Чем отличаются шредер и дробилка для полимеров?

- Конструкция измельчителя для пластмасс

- Одновальные

- Двухвальные

- Где достать чертежи?

- Исходные данные для конструирования

- Составление проекта

- Конструкция привода

- Подшипниковые узлы

- Роторы

- Сборка готовых узлов

- Полезное видео

- Заключение

- Как сделать измельчитель травы и веток для дачи своими руками

- Кратко о необходимости переработки травы и веток

- Конструкция измельчителя для веток и травы

- Металлическая рама

- Двигатель

- Защитный кожух

- Емкость для приема опилок

- Электрические провода и кнопка пуск/стоп

- Необходимые материалы

- Двигатель

- 2 шкива

- Дисковые пилы или фрезы

- 2 подшипника

- Профильная труба в метрах

- Листовой металл для корпуса и бункера

- Измельчитель веток своими руками: чертежи

- Измельчитель из болгарки

- Примеры конструкции

- Чертеж для сборки

- Пошаговая сборка измельчителя

- Подробная инструкция

Дробилка для пластика своими руками — составление проекта и сборка самодельного оборудования

Переработка пластика – одна из наиболее свободных в России ниш для ведения бизнеса.

Однако вопрос его открытия чаще всего упирается в стоимость оборудования.

Часто предприниматели начинают не с полного цикла переработки с готовым гранулятом на выходе, а со сбора и измельчения полимерных отходов.

Даже в этом случае приобретение шредера и (или) дробилки может оказаться не по карману. Одно из наиболее обсуждаемых решений проблемы – самостоятельное изготовление измельчителя.

Такие проекты вполне реализуемы, если известны две «постоянных величины» – сырье и продукт.

Далее речь пойдет о том, как сделать шредер и как избежать грубых ошибок при проектировании и изготовлении своими руками дробилки для пластика.

Чем отличаются шредер и дробилка для полимеров?

При переработке пластиков этот процесс принято делить на две стадии:

- грубое измельчение – для этого используются шредеры;

- получение крошки мелкой фракции – для этого используется дробилка.

Принцип работы и кинематика обоих агрегатов чаще всего одинаковы, а отличаются они только некоторыми деталями, например, размером ячейки сита, перекрытием ножей и конфигурацией режущих кромок.

Разделение процесса на две стадии проводится с целью повышения производительности и оптимизации энергозатрат.

Конструкция измельчителя для пластмасс

При выборе конструкции измельчителя пластика стоит обратить внимание на предложения производителей оборудования.

Лучше взять за основу для проекта чужие наработки и иметь определенные ориентиры, чем изобретать велосипед и в итоге получить нерабочую модель.

Наибольшей популярностью пользуются одно- и двухвальные шредеры роторного типа.

Одновальные

Одновальные шредеры используются для первоначального измельчения большинства разновидностей полимеров.

Он состоит из ротора, на котором закреплены подвижные ножи (2) и корпуса с неподвижными, или статорными ножами (1). Сырье подается через загрузочное окно сверху, а готовая крошка под своим весом высыпается через калибрующее сито (3).

Процесс измельчения представляет собой многократное резание и продолжается до тех пор, пока весь пластик не уйдет в приемный бункер.

Конфигурация роторных ножей выбирается в зависимости от обрабатываемого материала:

- Ласточкин хвост и наклонные – для переработки пленочных материалов, ПЭТ-тары и других мягких отходов.

- Прямые – для измельчения литников, ящиков, толстостенных выдувных изделий, крышек от ПЭТ-бутылок. Такие ножи часто делаются в виде отдельных сегментов, которые располагают каскадно. Сегментация выполняется для снижения ударных нагрузок на привод, снижения шума и вибрации.

Статорные ножи для одновальных дробилок полимеров делают сплошными (типа Р).

Двухвальные

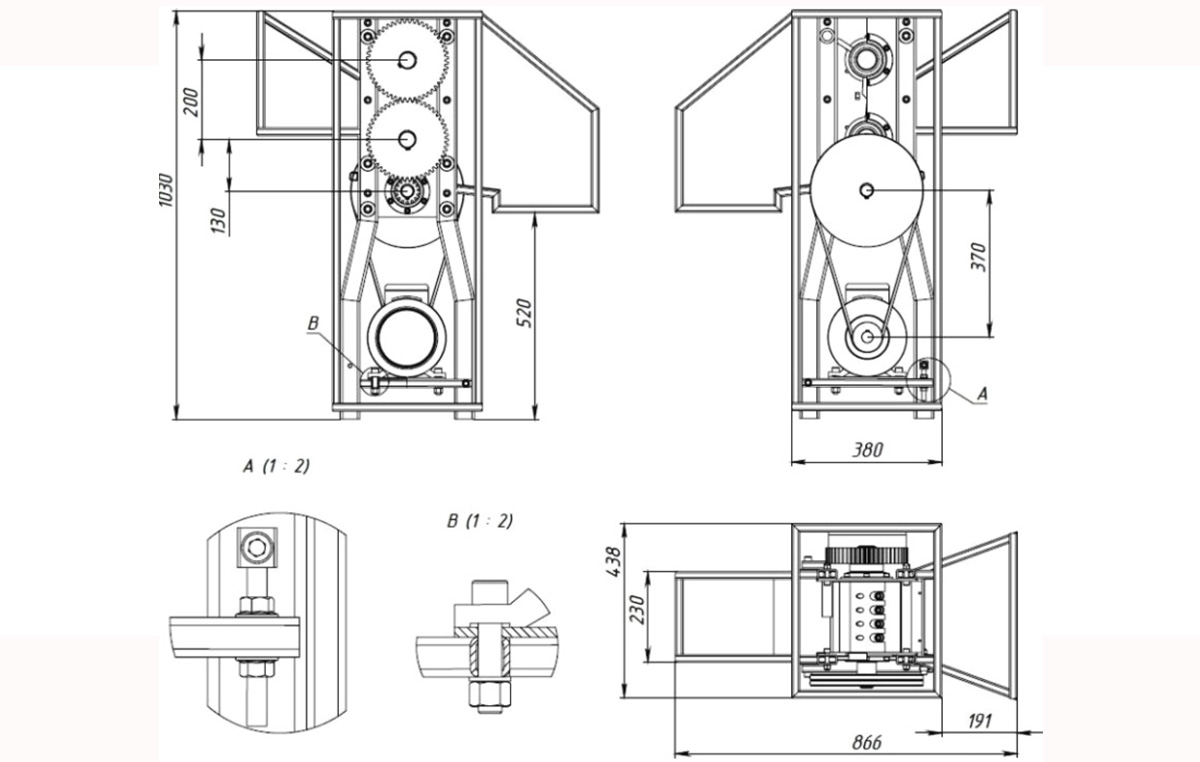

Роторные и статорные ножи на таких дробилках расположены в шахматном порядке, а валы вращаются во встречных направлениях.

Малопроизводительные машины с небольшой рабочей камерой выполняются с единым приводом, зубцы на роторных ножах служат для захвата и дробления отходов.

Измельчение выполняется также боковыми поверхностями (как в дисковых ножницах).

Где достать чертежи?

Нужно понимать, что производители оборудования для шредеров и дробилок не станут выкладывать чертежи в открытый доступ.

Проще всего получить схемы самодельного шредера или дробилки можно двумя способами:

- Почитать форумы по теме, по типу этого. Вероятность найти точные и подробные чертежи измельчителей пластика очень мала. Нередко пользователи ресурсов переделывают какое-то невостребованное оборудование из смежной отрасли, например, сучкорез. А если дробилка делается «с нуля», мало кто заботится о документировании всех этапов изготовления. Тем не менее, читать форумы стоит: анализ обсуждений и чужих ошибок конструирования поможет сделать своими руками шредер для пластика более совершенной модели.

- Снять размеры с действующего измельчителя. Получить полную информацию не выйдет, поскольку разбирать работающую машину хозяин не даст. Но в изготовлении собственной самодельной дробилки поможет даже визуальная оценка.

Многие попытки изготовить дробилку самостоятельно заходят в тупик из-за того, что конструктор пытается привязаться к существующему узлу. Например, «подогнать» все элементы под червячный редуктор, найденный в гараже.

Попытка удешевить конструкцию за счет вторичных деталей, как правило, приводит к ошибкам.

Исходные данные для конструирования

Начинать изготовление лучше с четкого определения задач измельчителя, то есть нужно знать вид и количество перерабатываемого сырья, размер фракции на выходе.

- мощность двигателя;

- размеры загрузочного окна;

- количество и диаметр роторов;

- конфигурацию ножей.

Составление проекта

К примеру, мы определили, что под производственные задачи подходит двухвальный шредер с низкой частотой вращения роторов.

Его проект обязательно включает в себя:

- выбор двигателя по мощности;

- расчет передаточного числа редуктора и выбор заводской модели;

- определение диаметра и длины роторов (по размерам загрузочного окна);

- расчет валов на прочность;

- выбор подшипниковых опор.

Для этого понадобится учебник «Детали машин» для ВУЗов. Также придется заглянуть в ГОСТы по резьбовым соединениям, справочники по редукторам, подшипникам, муфтам и другим сборочным единицам.

При использовании метизов зарубежного производства часто возникают нестыковки стандартизации, например, «их» стопорные кольца толще «наших» при равных диаметрах.

Это нужно учитывать, когда назначаешь размеры канавки.

После расчетов необходимо выполнить компоновку узлов на миллиметровой бумаге или в редакторе типа AutoCAD, определить размеры корпусных деталей и станины.

К этой задаче нужно подойти ответственно, чтобы ничего не пропустить. Иногда выступающая головка «неучтенного» болта приводит к тому, что машину приходится переделывать. После этого делается деталировка – чертеж каждой детали в отдельности.

Конструкция привода

В заводских дробильных установках используется два способа передачи вращения от двигателя к редуктору:

- Прямой привод (через муфту). Передача крутящего момента происходит без потерь, конструкция отличается компактными размерами. Если удалось подобрать готовый мотор-редуктор, габариты и вес установки будут еще меньше. Однако в таком случае необходимо предусмотреть ручное (а в идеале – автоматическое) реверсирование на случай заклинивания роторов.

- Ременная передача. Потери КПД и сравнительно высокие габариты компенсируются плавным стартом механизма. При заклинивании шредеру грозит только обрыв или проскальзывание ремня.

Передача вращения между роторами (в случае использования одного двигателя) чаще всего выполняется через открытую зубчатую передачу. При конструировании нужно быть готовым к ее расчету. Скорее всего, шестерни придется заказывать.

Многие производители не делают из этого секрета.

Любой интересующийся вопросом может выбрать подходящий профиль и переделать размеры под свой ротор, сделать нужное количество зубьев.

Ножи тоже придется заказывать у компании, занимающейся гидроабразивной, плазменной или лазерной резкой. После придется прошлифовать их в один размер по плоскости.

Вышесказанное относится и к неподвижным ножам. Только для них еще придется продумать способ крепления к корпусу.

Чаще всего в контрножах сверлят по два сквозных отверстия на боковинах и стягивают шпильками через дистанционные втулки.

Еще пара глухих отверстий с резьбой делается со стороны корпуса для крепления к нему на болты.

Еще один важный вопрос – материал. Это может быть одна из рессорных (65Г, 60С2, 65С2ВА) или штамповых (Х12МФ) сталей. В любом случае придется заказывать еще и грамотную термообработку с контролем твердости каждого готового ножа.

Стандартная для большинства производителей конфигурация посадки под ножи – шестигранник. То есть заготовкой для вала может служить прокатный профиль, концы которого протачивают под подшипники, шестерни, и т.д.

Оптимальный выбор – стали 40, 45, 40Х с улучшением (закалка + высокий отпуск).

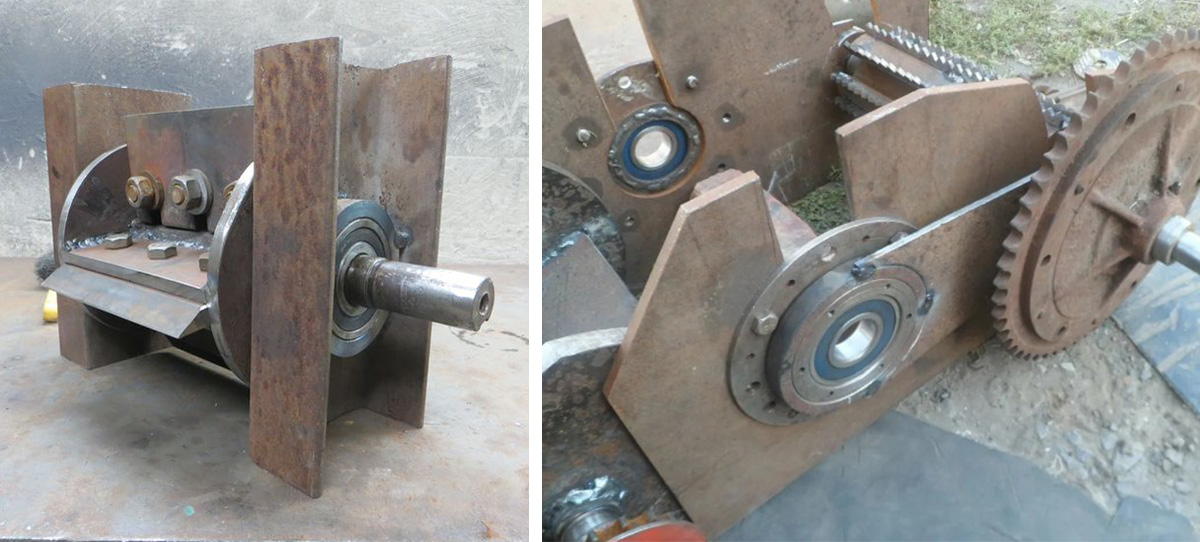

Подшипниковые узлы

Они «прощают» ошибки в соосности отверстий, при которых обычные радиальные подшипники будут перекашиваться и перегреваться.

Однако в сравнении с обычными подшипниками стоимость таких узлов значительно выше.

Кроме того, размеры их корпусов часто не позволяют соблюсти требуемое межосевое расстояние между роторами.

Чтобы избежать несоосности, в качестве букс используют боковины корпуса дробилки. Посадочные отверстия растачивают в станке с четырехкулачковым шпинделем, сложив детали вместе.

Если изготовить корпус с соосными отверстиями не выйдет, можно подобрать подходящие по грузоподъемности двухрядные сферические подшипники.

Роторы

Одно из основных требований к роторам – наличие гарантированного зазора между боковинами ножей. В противном случае они будут тереться между собой, возможно даже заклинивание механизма.

Ширина дистанционных втулок должна быть больше. Их также нужно прошлифовать в один размер.

Особое внимание стоит обратить на осевую регулировку.

В конструкции валов должна быть заложена возможность смещать весь комплект ножей и втулок на десятые доли миллиметра и надежно фиксировать его, когда боковой зазор будет равномерным.

Чаще всего на валах делаются резьбовые части, а положение ножей фиксируется гайками.

Сборка готовых узлов

Лучше выполнить болтовое соединение.

Тогда измельчитель можно будет в любой момент разобрать для переточки или замены ножей.

Одна из частых проблем вращающихся механизмов – повышенная вибрация.

Чтобы избежать этого явления, нужно выполнить центровку исполнительного механизма, редуктора и двигателя, т. е. совместить их оси.

Другая причина появления вибрации – дисбаланс (неуравновешенность) роторов. Для ее устранения нужно провести балансировку.

Полезное видео

Предлагаем посмотреть видео о том, как реализовать идею бизнеса по переработке пластика с помощью самодельного оборудования:

Заключение

Были рассмотрены далеко не все сложности, с которыми придется столкнуться в процессе проектирования и сборки измельчителя пластмассы.

Назвать изготовление самостоятельным можно только условно, поскольку для этого нужен целый станочный парк, а некоторые узлы приходится покупать в сборе. Весь процесс может затянуться на месяцы, а финансовые вложения потребуются в любом случае.

После разработки проекта «на бумаге» стоит просчитать экономическую эффективность мероприятия: просуммировать затраты на заготовку и обработку, после чего сравнить с ценой «заводского» шредера.

Те, кто уже имел опыт изготовления измельчителей, считают, что идея оправдывает себя в двух случаях: если нет жестких ограничений по времени или планируется наладить серийный выпуск подобных агрегатов. Для задач практической утилизации пластика обычно проще подобрать готовую модель.

Источник

Как сделать измельчитель травы и веток для дачи своими руками

Сделать своими руками измельчитель травы и веток проще, если есть чертеж устройства, краткое описание процесса изготовления и сборки. По техническим характеристикам самодельные агрегаты не уступают заводским аналогам.

Кратко о необходимости переработки травы и веток

Владельцу сада не нужно объяснять, зачем ему измельчитель. После каждой санитарной, омолаживающей обрезки плодово-ягодных кустов, деревьев скапливаются горы веток. Шредер нужен для их измельчения.

Фермерам, огородникам шредер тоже требуется. С его помощью перерабатывают разные виды растительного сырья:

- ботву картофеля, помидор;

- стебли кукурузы, подсолнечника;

- траву, листья.

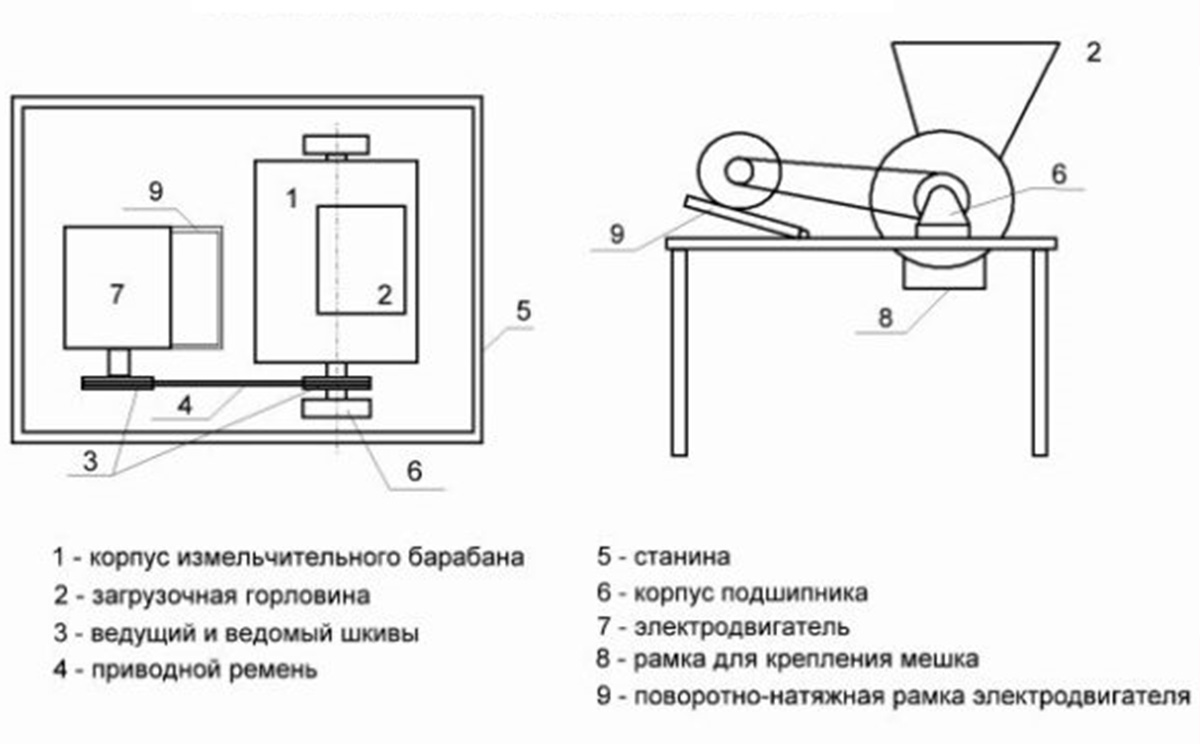

Конструкция измельчителя для веток и травы

Назначение агрегата – быстро и безопасно измельчать растительный мусор. Основную функцию выполняет режущий блок. Ножи в движение приводит двигатель напрямую или посредством ременной передачи. Узлы устанавливают на устойчивую раму. Движущие элементы закрывают кожухом. Для подачи сучьев и выгрузки щепок делают два отделения.

Металлическая рама

Самодельному шредеру с мощным электрическим или бензиновым мотором нужен устойчивый прочный остов с местом для установки движка и прямоугольной опоры для режущего блока.

Для изготовления рамы шредера используют:

- профильную трубу на 25;

- уголок на 30;

- швеллер.

Двигатель

Полная автономность, работа в любом месте сада, независимость от розетки − преимущества бензинового движка. На самодельный шредер для переработки веток, помидорной ботвы, травы ставят мотор от мотокультиватора, мотоблока мощностью 6 л. с. Его переставляют с одного агрегата на другой.

Расходы на электроэнергию ниже, чем на бензин, поэтому если на участке есть сеть, на агрегат ставят электромотор. Чтобы рубить ветки толщиной 2-3 см достаточно 3-х фазного электродвигателя на 2200-3500 Вт. Делая маломощную траворезку, берут движки от бытовых устройств. Их снимают со стиральных машин, пылесосов.

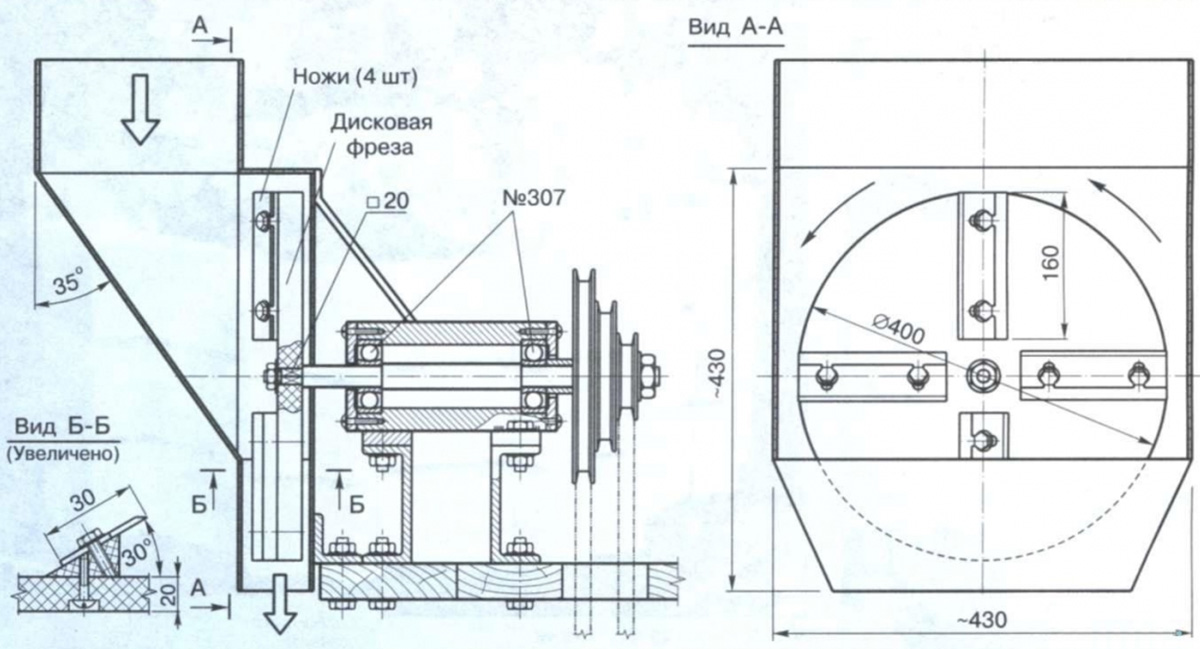

Толщина перерабатываемых измельчителем веток зависит от устройства режущего блока. В самодельных конструкциях реализуют несколько вариантов:

- для измельчения сучьев диаметром 7-8 см на вал устанавливают несколько фрез;

- режущий блок молоткового типа для перемалывания тонких прутьев;

- универсальный режущий механизм делают из 15-30 дисковых пил, насаженных на вал;

- ножи от заводской садовой техники – кусторезов, газонокосилок;

- измельчать траву − триммерная леска;

- дробилка для пней из рубанка;

- два вала с 3-4 стальными ножами для перерубания веток кустарников, деревьев.

Защитный кожух

Чтобы стружки не разлетались по сторонам, нужен защитный кожух. Его делают из листовой стали толщиной не менее 1,5 мм. Жесть для этой цели не подходит. При активной эксплуатации измельчителя она быстро деформируется от сильных ударов щепок.

Емкость для приема опилок

Для сбора мелкого мусора приспосабливают старые хозяйственные мешки, коробки, ведра, баки. Для мощных агрегатов бункер сваривают из стальных листов, клепают из оцинковки.

Электрические провода и кнопка пуск/стоп

Для включения, выключения самодельного агрегата используют кнопочный пост, рассчитанный на соответствующий ток. Его назначение:

- отключение, включение электрооборудования;

- изменение направления вращения (реверс).

Для подключения движка к трехфазной сети нужен пятижильный гибкий медный кабель в двойной изоляции, для однофазной бытовой сети достаточно трехжильного.

Необходимые материалы

Чтобы сделать садовый измельчитель своими руками, нужно время, инструменты, материалы. Самоделка будет не дешевой, когда все придется покупать. Затраты окупятся, если стоимость сделанного самим агрегата в 3-4 раза меньше заводского аналога.

Двигатель

Мощность двигателя определяет толщину перерабатываемых веток, продолжительность непрерывной работы.

| Мощность | Толщина прутьев |

| 1500 Вт | до 2 см |

| 3000-4000 Вт | до 5 см |

| от 6000 Вт | 10 см |

Наличие трехфазной электрической сети – обязательное условие при эксплуатации мощных электрических двигателей.

2 шкива

Подшипники, звездочки, шестерни, шкивы подбирают так, чтобы передаточное число обеспечивало требуемую скорость вращения основного вала. Оптимальное значение 1500 об./мин.

Если у электродвигателя 2800 об./мин., то для уменьшения значения до 1400 об./мин. устанавливают два шкива определенного диаметра:

- ведомого − 200 мм,

- ведущего − 100 мм.

Дисковые пилы или фрезы

Для изготовления качественного пакета длиной 6-10 см берут 15-25 фрез либо пильных дисков. Ось подбирают по значению посадочного диаметра, если у дисков он 20 мм, то берут шпильку M20. Чтобы зубья при эксплуатации не зацеплялись, между дисками вставляют самодельные пластиковые шайбы.

2 подшипника

На ось-шпильку M20 надевают шкив. Деталь берут от генератора ВАЗ, помпы. Для обеспечения вращения − 2 подшипника. Внутренний диаметр деталей − 20 мм.

Профильная труба в метрах

Режущий блок, состоящий из оси и дисковых пил, и двигатель устанавливают на раму, сваренную из профильных металлических труб. Размер определяют, учитывая габариты узлов. Мотор и вал с дисковыми пилами должны отстоять друг от друга.

Упорный брусок изготавливают из металлического профиля, приваривают к станине.

Листовой металл для корпуса и бункера

Корпус делают из листа железа толщиной 5 мм, этот материал самый надежный. Емкость с раструбом для подачи веток изготавливают из оцинковки, она гибкая соответствует техническим требованиям, которые предъявляют к этому элементу конструкции. Остов делают из труб или швеллера. Высоту рассчитывают, ориентируясь на рост оператора.

Измельчитель веток своими руками: чертежи

За основу берут готовое техническое решение, чертеж строят с учетом размеров имеющихся в наличии деталей. Чтобы сократить трудозатраты на подгонку узлов, на схеме указывают размеры, крепежные отверстия, сварные швы.

Дробилка древесных отходов своими руками изготавливается по таким чертежам:

- Схема простого самодельного шредера, работающего от электрического двигателя.

- Стационарный измельчитель роторного типа. У данной модели функции режущего инструмента выполняет дисковая фреза с 4 ножами.

- Чертеж двухвалкового шредера. В этом изделии реализована функция самозахвата. При вращении валов, установленные на них ножи, легко перерубают ветки. Размер отходов 2-8 см.

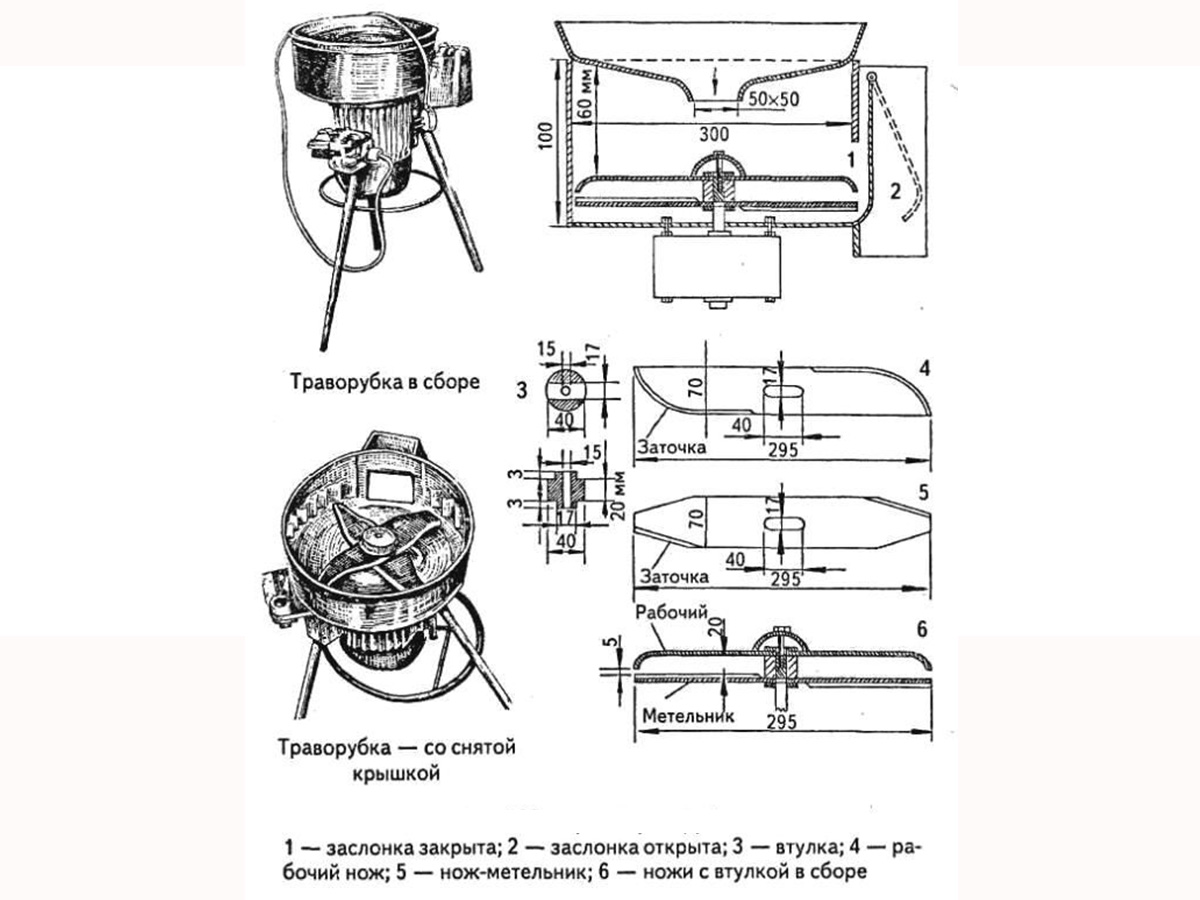

- Устройство для перемалывания травы. Чертежи траворубки и схема устройства в сборе.

Измельчитель из болгарки

Простейшую самоделку легко изготовить из болгарки. Лучше взять инструмент мощностью 3000 Вт.

Примеры конструкции

Станина формой напоминает кухонный табурет, ее сваривают из металлического уголка 35 × 35 мм. Снизу валом кверху к ней крепят шлифовальную машинку. Рабочую емкость делают из ведра, бака, газового баллона.

Вырезают два отверстия:

- первое – круглое, посередине днища для вала болгарки;

- второе – прямоугольное (5 × 10 см), сбоку для удаления отходов.

Чтобы щепа не разлеталась, к боковой щели наклонно крепят трубу из жести. На вал шлифовальной машинки крепят двух-, трехлопастной нож от газонокосилки или диск от кустореза.

Чертеж для сборки

Если есть листовая сталь, арматура, уголок, сварка, то пригодится чертеж компактного устройства для измельчения растений. Последовательность сборки:

- из листа стали вырезают 2 пластины, одну для крепления ножей, инструмента, вторую для крышки бункера;

- в центре первой пластины высверливают отверстие, приваривают шайбу, края обваривают уголком, по бокам приваривают 2 шпильки;

- с наружной стороны приваривают крепления для шлифовальной машинки;

- в верхней части второй пластины вырезают отверстие, приваривают наклонно или горизонтально кусок трубы;

- готовую крышку бункера крепят гайками на шпильки;

- делают ножки из арматуры;

- крепят болгарку, на вал надевают нож.

Измельчитель травы и веток для дачи своими руками, изготовленный по этому чертежу, пригодится в домашнем хозяйстве.

Пошаговая сборка измельчителя

Для большого сада, подсобного хозяйства нужен мощный агрегат, быстро перерабатывающий толстые ветки на дрова. С утилизацией травы, соломы, листьев справится просто устроенный измельчитель, изготовленный из валяющейся без дела стиральной машины активаторного типа.

Подробная инструкция

Понадобятся инструменты: рулетка, отвертка, гаечные ключи, плоскогубцы, молоток, дрель, угловая шлифовальная машинка. Этапы работы:

- Корпус обрезают.

- В нижней боковой части вырезают прямоугольное отверстие для выброса отходов – 7 × 20 см.

- Чтобы мульча не разлеталась, из жести сооружают кожух, крепят раструбом вниз.

- Изготавливают ножи.

- На вал мотора насаживают втулку, крепят к ней ножи, их располагают на одном уровне с отверстием или чуть выше.

- Корпус крепят к устойчивому каркасу.

Для запуска траворезки устанавливают пусковую кнопку. Самодельное устройство работает от бытовой сети.

Самодельный шредер облегчает ручной труд, решает проблему утилизации травы, ботвы, веток, опавших листьев. Эксплуатация техники без соблюдений требований техники безопасности создает угрозу здоровью. Необходимо перед каждым применением проверять надежность закрепления узлов, работать в очках, перчатках, защитной одежде.

Садовый бензиновый измельчитель для веток — что это, как работает

Makita UD2500 — параметры и описание измельчителя веток для сада

Всё о садовых измельчителях — разновидности шредеров для веток и травы

Всё о садовом измельчителе Зубр — принцип работы, как пользоваться

Изготовление моющего пылесоса своими руками

Изготовление циклонного пылесоса своими руками

Источник