- Торцевой гаечный ключ своими руками

- Что понадобится

- Нарезание металлической полоски

- Придание шестигранной формы

- Сваривание шестигранной формы

- Навариваем крышку

- Наваривание трубы

- Держатель для торцевых гаечных головок

- Авторизация на сайте

- Процесс изготовления

- Самодельная торцевая головка под 12-гранный болт

- Основные этапы работ

Торцевой гаечный ключ своими руками

Каждый раз, когда я самостоятельно выполнял замену масла в своем фургоне, у меня возникали сложности при замене масленого фильтра.

Причина в том, что для его замены нужно открутить крышку, сверху которой находится похожий на гайку шестигранный выступ. К сожалению, у меня нет подходящего торцевого ключа, и я для этих целей использовал разводной или накидной ключ, или их комбинацию. Вся сложность заключается в том, что в ограниченном пространстве довольно сложно приложить усилие, достаточное для откручивания крышки.

Поэтому я решил сделать ключ, предназначенный именно для этой задачи.

Что понадобится

Инструменты:

- — сварочный аппарат для электродуговой сварки.

- — угловая шлифовальная машина.

- — другие инструменты (напильник, металлическая щетка, молоток . ).

Материалы:

- — небольшая металлическая пластина толщиной 8 мм (вероятно можно и тоньше, но не менее 5 мм).

- — металлические трубы (диаметром 20 и 25 мм, около 40 см в длину каждая).

Нарезание металлической полоски

Первое, что нужно сделать, это замерить длину грани шестигранника, для которого необходимо сделать ключ.

Этот размер умножаем на шесть (количество граней), и получаем длину металлической полоски, которую нужно отрезать.

Я рекомендую к полученной длине добавить 6 мм (чего я не сделал), тогда вам будет проще на следующем этапе изготовления.

Пластина должна быть шире, чем высота болта, под который вы делаете ключ (достаточно пары миллиметров).

Когда все замерили, отрезайте полосу.

Далее нарисуйте на ней линии, между которыми должно быть расстояние равное длине грани плюс один миллиметр.

Потом нужно сделать надрезы по линиям, углубляясь на 2/3 толщины пластины.

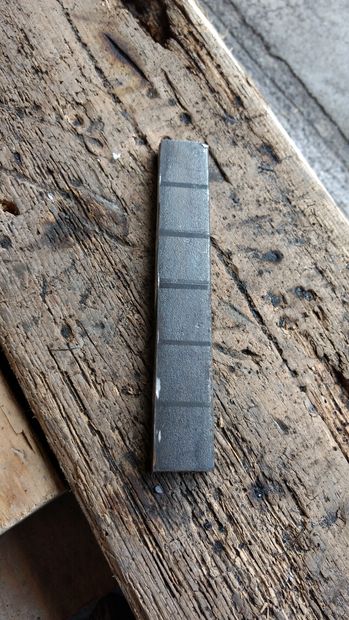

В результате должна получится полоска металла, похожая на плитку шоколада.

Придание шестигранной формы

На данном этапе работать будет удобнее, если металл разогреть. (Я не поддерживал постоянную температуру и у меня не получилось загнуть всю деталь одним куском).

Зажмите полосу в тиски на уровне сделанного ранее углубления.

Молотком загните выступающий сверху тисков отрезок.

Проверьте, подходит ли угол, примерив его к соответствующей гайке.

Повторяем для каждого отрезка.

Так как моя полоса остыла, с металлом стало труднее работать. Это привело к надлому над третьим отрезком. В моем случае это пошло мне на пользу, так как когда я начал выгибать четвертый отрезок, оказалось, что его длины недостаточно и нужно сточить немного металла, чтобы гайка нормально подходила. (Я думаю, что добавление к каждому отрезку миллиметра поможет избежать нехватки длины внутренней грани ключа).

Так у меня получилась деталь, состоящая из двух частей, на каждой по три грани. (Возможно с такой работать проще, чем с цельной деталью, выгнутой в кольцо, как я планировал сделать изначально).

Проверьте, чтобы заготовка нормально надевалась на гайку. Но не слишком туго. (При необходимости можно сточить часть внутренней поверхности граней)

Сваривание шестигранной формы

Теперь осталось сварить деталь в одну. (В моем случае я использовал 2,5 мм сварочный электрод)

После этого нужно примерить гайку еще раз, и если все подходит, то можно наполнить разрезы сваркой. (3,2 мм электрод).

Снова пробуем надеть на гайку, потому что высокая температура при сварке может деформировать металл.

(На этот раз я дополнительно примерил заготовку к шестигранному выступу на фильтре. )

После этого можно зачистить все лишнее, сделав форму детали более гладкой.

Навариваем крышку

После шлифования, поместите деталь на лист металла, из которого делали полосу, и обведите ее очертание на нем.

Я предпочел линию вести по внутренней части, добавив пару миллиметров по краям. Но вы, вероятно, можете захотеть обвести деталь по наружной стороне, наоборот, убрав лишние пару миллиметров.

Затем навариваем полученную верхнюю часть на изготовленную ранее деталь. (Используем 2,5 мм и 3,2 мм электроды)

Снова проверяем все ли подходит.

Наваривание трубы

Только после этого шага, результат работы можно назвать инструментом.

Я просто приварил трубу сверху полученной детали (для моего одноцелевого ключа она оказалась подходящей).

И затем после примерки ключа к крышке фильтра фургона, я приварил к трубе рукояти. (Они сделаны из разрезанной пополам трубы меньшего диаметра).

Я их приварил под непрямым углом, так мне проще будет работать. (Если бы я закрепил рукояти под 90 градусов, то при вращении врезался костяшками рук в замок капота).

После шлифования и затирания щеткой я нанес на ключ черную краску из баллончика.

Источник

Держатель для торцевых гаечных головок

Авторизация на сайте

Привет всем любителям самоделок!

В одной из своих предыдущих работ, я описал изготовление держателя для рожковых гаечных ключей, смотри мою статью: «Держатель для рожковых гаечных ключей».

Однако помимо рожковых ключей, для работы с резьбовым крепежом, часто приходится использовать и торцевые головки. Поэтому я решил сделать настенный держатель и для них.

Надо сказать, что у меня имеется вот такой набор торцевых головок с ключом и пластмассовым держателем.

Однако проблема в том, что если некоторые головки, довольно туго вынимаются из отверстий в этом держателе, то другие наоборот, еле держатся и иногда выпадают, поскольку отверстия под них уже разболтались. Да и размеры, указанные на боковых сторонах головок, совсем не видны из-за высоких стенок держателя. Практика показала, что этот держатель удобно брать с собой в случае необходимости, а вот для работы в мастерской он не очень удобен.

Размышляя над различными вариантами самодельного настенного держателя, я сначала решил остановиться на самом, казалось бы, оптимальном варианте, в котором торцевые головки просто вставляются в просверленные в дощечке отверстия.

Однако, поскольку диаметры соседних головок различаются не очень сильно (буквально на 0,5-2 мм.), то для сверления отверстий под них, очень трудно подобрать сверла или коронки по дереву.

Можно было конечно расточить некоторые отверстия с помощью круглого напильника по дереву, но тут мне пришла идея получше.

Я решил сделать держатель, в котором торцевые головки просто надевались бы на вертикальные штырьки. Причем в качестве таких штырьков, можно использовать шурупы с надетыми на них пластиковыми трубочками. Естественно, что сделать такой держатель, также намного проще, чем держатель с отверстиями.

Итак, чтобы сделать такой держатель, мне понадобились следующие принадлежности:

Материалы и крепежные элементы:

— Деревянная планка толщиной 1,5-2 см, шириной 4,5 см, и длиной около 30 см;

— Девять шурупов 3х35 мм;

— Два шурупа по дереву 4х60 мм;

— Чертежный и мерительный инструмент (карандаш, рулетка и угольник);

— Электролобзик с пилкой для фигурного реза;

— Сверло по металлу диаметром 2,5 мм;

— Сверло по металлу диаметром 4 мм;

— Сферическая фреза по дереву;

— Кольцевая пила по дереву, диаметром 19 мм;

— Отверточные биты PZ1 и РН2, для заворачивания шурупов;

Процесс изготовления

Сначала производим разметку деревянной планки — будущего держателя, накалываем центры будущих отверстий под штырьки-шурупы шилом и сверлим сами отверстия (можно сквозные), диаметром 2,5 мм.

Затем кольцевой пилой, пропиливаем глухое отверстие диаметром 19 мм, для ключа.

Полукруглой стамеской зачищаем это отверстие, удаляя лишнюю древесину.

Сверлим поперек планки, два отверстия диаметром 4 мм, под длинные шурупы по дереву, для последующего крепления нашего держателя к стене.

Раззенковываем эти отверстия сферической фрезой по дереву, под головки шурупов.

Затем нарезаем ножницами кусочки пластиковой трубочки, которые мы будем надевать на шурупы. Длина каждого кусочка примерно 25 мм.

Пластиковые трубочки я взял от использованных флаконов жидкого мыла.

Теперь надеваем на каждый шуруп отрезок трубочки.

И вворачиваем эти шурупы в заранее просверленные отверстия диаметром 2,5 мм, до плотного прижатия пластиковых трубочек (но не перетягиваем).

Тут я хотел бы особо отметить, что необходимо использовать шурупы с небольшими головками (диаметром не более 6 мм.), иначе торцевые головки не будут на них одеваться.

Затем производим все необходимые операции выпиливания лобзиком. То есть, выпиливаем паз в отверстии под ключ, а также выпиливаем сам держатель и закругляем его торцы.

После этого обрабатываем наш держатель наждачной бумагой, уделяя особое внимание кромкам и торцам.

И вот наш держатель почти готов!

Осталось только наклеить на него этикетки с надписями размеров головок, для большего удобства использования.

Такие этикетки можно сделать на компьютере и распечатать с помощью принтера, а затем вырезать их и скотчем приклеить к держателю.

И вот наш держатель, готов окончательно!

Теперь осталось только повесить его на стену.

А в старом, пластмассовом держателе можно просверлить отверстие.

И забив гвоздик рядом с новым деревянным держателем, повесить его на этот гвоздик. Он может понадобиться, если возникнет необходимость переноски или транспортировки набора торцевых головок.

Ну а сами головки, можно теперь надеть на вертикальные штырьки держателя, а также повесить на него ключ.

И вот как выглядит наш держатель, укомплектованный торцевыми головками.

Теперь торцевые головки очень удобно снимать и надевать на штырьки держателя. Да и держатся они очень надежно и никогда не упадут.

Кроме того, благодаря пластиковым трубочкам на штырьках-шурупах, торцевые головки очень мягко и плавно на них надеваются и не царапаются.

Ну и на этом у меня, пожалуй, все!

Всем пока и побольше полезных и нужных самоделок!

Источник

Самодельная торцевая головка под 12-гранный болт

В данном обзоре автор поделится с нами способом, как изготовить самодельную торцевую головку под болт с двенадцатью гранями (диаметром 11 мм). Основой самоделки послужит стабилизационная тяга от автомобиля.

Первым делом мастер отрезает кусок тяги и обтачивает заготовку на токарном станке до требуемого диаметра.

По центру заготовки сверлится глухое отверстие на необходимую глубину (диаметр отверстия — 10 мм).

Возможно, вам также интересно будет узнать: как изготовить трубные тиски из подручных материалов.

Конец заготовки автор стачивает на конус. В итоге получаем уже готовую форму торцевой головки.

Основные этапы работ

На следующем этапе автор до упора закручивает болт в отверстие в толстом куске металла, чтобы он уперся в поверхность своей «юбкой».

Конец торцевой головки нагреваем докрасна, после чего набиваем на шляпку болта. Далее снимаем головку, снова нагреваем ее и затем делаем закалку в масле.

На другом конце торцевой головки автор вырезает квадратный «хвостовик» — под ключ.

Можно, конечно, купить отдельно головку нужного размера, но найти ее не так-то просто. Обычно они в комплекте продаются.

А при наличии токарного станка и газового резака изготовить торцевую головку требуемого размера не составит особых проблем.

Подробный процесс изготовления торцевой головки можно посмотреть на видео ниже. Идеей поделился автор YouTube канала DIY WAI WAI .

Источник