- Галтовочная камера под дрель своими руками

- Материалы:

- Процесс изготовления галтовочного барабана

- Смотрите видео

- Виды и устройство галтовочных барабанов для металла

- Области применения галтовочных барабанов

- Особенности конструкции

- Виды обработок в галтовочном барабане

- Преимущества и недостатки

- Можно ли изготовить галтовочный барабан своими руками

- Простенький галтовочный барабан. Делюсь опытом.

Галтовочная камера под дрель своими руками

Чтобы очень качественно очищать от ржавчины и наслоений краски мелкие металлические детали, можно изготовлять небольшую галтовочную камеру. В качестве привода для нее подойдет дрель, но можно использовать и любой имеющийся электродвигатель. Это эффективное устройство, которое позволит вычистить от коррозии даже мелкие винтики, сохранив целостность их резьбы.

Материалы:

- Стальная труба 100 мм;

- стальная труба 1 дюйм;

- листовая сталь 2 мм;

- пруток 10 мм;

- подшипники с наружным диаметром 25 мм – 2 шт.;

- уголок 40х40 мм;

- станочный центр вращающийся.

Процесс изготовления галтовочного барабана

Из листовой стали вырезается 2 диска заглушки под трубу 100 мм. Они просверливаются посредине.

Затем в центр одного из них строго перпендикулярно вваривается пруток длиной 200 мм.

Заглушкой с прутком нужно заварить галтовочную камеру, которая представляет собой отрезок трубы диаметром 100 мм длиной 300 мм.

Далее берется отрезок дюймовой трубки длиной 100 мм, и по ее краям запрессовываются подшипники.

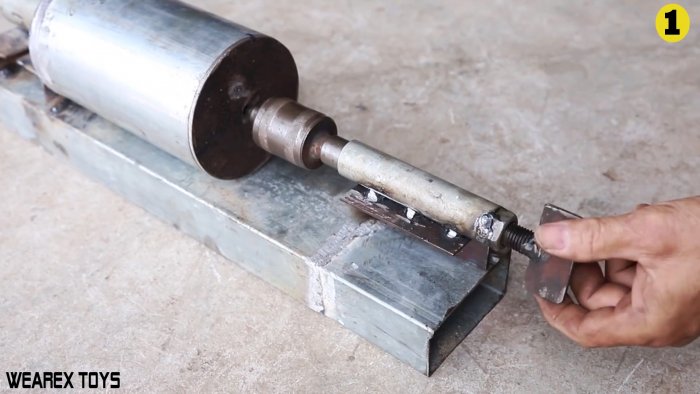

Затем изготавливается станина. Она представляет собой длинный отрезок профильной трубы 100х40 мм. С краю на нее наваривается поперек 2 отрезка уголка. Они нужны, чтобы создать основание, и вварить на него сверху трубку с подшипниками.

Шток на барабане вставляется в трубку с подшипниками.

Впереди камера закрывается заглушкой. Чтобы она держалась, на ней нужно проточить ступеньку, либо сварить ее из двух дисков, внутренний из которых сможет входить в трубу.

Далее нужно изготовить прижим для заглушки. В отрезок тонкой стальной трубки длиной 100 мм вваривается гайка с болтом. У последнего вместо головки требуется приварить флажок, чтобы получить барашек.

На второй край станины приваривается уголок. Непосредственно к нему приваривается перед этим сделанная трубка с вставленным внутрь станочным вращающимся центром. Все выставляется так, чтобы при вкручивании болта центр прижимал заглушку к галтовочной камере.

Теперь в галтовочную камеру засыпается песок и детали для чистки.

Затем она закрывается заглушкой, которая подпирается станочным центом.

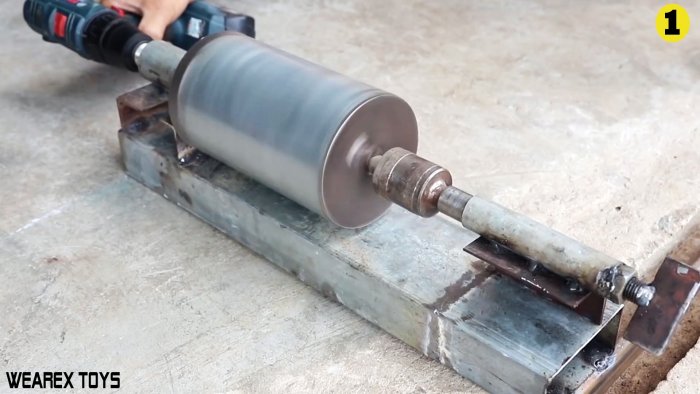

Шток барабана зажимается в патроне дрели, и та запускается.

В результате вращения перекатывающийся абразив очистит металл от ржавчины.

Смотрите видео

Источник

Виды и устройство галтовочных барабанов для металла

Галтовочный барабан: область применения и особенности конструкции. Сухой и мокрый способ обработки деталей в галтовочном барабане. Преимущества и недостатки установок барабанного типа. Способы изготовления рабочего аппарата в домашних условиях.

Галтовочный барабан – это устройство для выполнения абразивной обработки и повышения наружных качеств поверхности различных деталей. Результат достигается за счет взаимодействия абразивных частиц и очищаемой поверхности. В зависимости от типа и величины шлифовальных элементов можно добиться желаемого эффекта: от поверхностной очистки от следов коррозии на металле до зеркальной полировки.

Галтовку используют не только на промышленных объектах. Аппарату, изготовленному своими руками, можно найти множество применений в домашних условиях.

Области применения галтовочных барабанов

С помощью галтовочных барабанов можно выполнить множество операций:

- обработку кромок;

- удаление заусенцев и прочих дефектов;

- полировку;

- обезжиривание;

- очистку от следов коррозии или кислоты;

- повышение качественных характеристик поверхности.

Перечисленные способы обработки используют в следующих отраслях промышленности:

- Инструментальная. Слесарно-монтажный инструмент (сверла, плашки, метчики, развертки).

- Медицинская. Хирургические принадлежности и прочий специальный инструмент.

- Обрабатывающая. Металлические заготовки, части турбин, гребные винты.

- Автомобилестроение. Отдельные части двигателей внутреннего сгорания, шестерни коробок переключения передач, цепи ГРМ и многое другое.

- Производство часов. Полируют корпус и шестеренки механизма.

- Легкая. Столовые приборы, пуговицы и элементы сантехники.

- Мебельная. Фурнитура и элементы декора.

- Газовая. Запорная арматура, элементы крепежа.

- Ювелирная. Синтетические и натуральные камни.

А также прочие виды деятельности, которые используют детали, получаемые с помощью литья, штамповки или путем токарной обработки.

С помощью барабанов обрабатывают не только металлические изделия, но и керамику, стекло, пластик, а также ферриты.

Особенности конструкции

Аппарат представляет собой барабан круглого или многогранного сечения. При постоянном соударении происходит очистка загруженных в галтовочный барабан деталей. Продолжительность рабочего цикла зависит от заявленной степени обработки.

Внутренняя часть выполнена в виде вращающейся многогранной винтовой колонны, разделенной на секции. Они могут различаться как по форме, так и по размеру, который постепенно увеличивается по направлению от загрузки к выгрузке. Это необходимо для равномерного воздействия абразивных элементов.

Барабан устанавливается на раме с помощью опорных элементов с подшипниками. На раме также находится электрический двигатель, который служит приводом, и понижающий редуктор передающий. Соединение с приводом может осуществляться посредством клиноременной передачи или компенсирующей муфты. Согласно требованиям техники безопасности и охраны труда все подвижные элементы должны быть скрыты защитным кожухом. Для загрузки и выгрузки абразива и заготовок, а также проведения технического обслуживания и ремонта барабана он оснащен загрузочным отверстием.

Виды обработок в галтовочном барабане

- Сухой. Применяется для достижения зеркального блеска заготовки. В качестве абразива для галтовочной установки можно применить множество наполнителей: от скорлупы грецкого ореха до специальной гальки. Для увеличения производительности используют специальную пасту, которая повышает интенсивность взаимодействия тел. Перед финишной полировкой, как правило, выполняют мокрую шлифовку. Наполнителем может быть обычная вода из бытового водопровода. Для повышения качественных характеристик поверхности вместо воды используют масло, которое создает антикоррозионное покрытие на детали и внутренних стенках галтовочного агрегата.

- Мокрый. Данный вид полировки придает поверхности матовый эффект. Наполнителем абразива служит галтовочный компаунд, который подбирается индивидуально, в зависимости от требований технологического процесса. Мокрый способ полировки отличается низкой степенью воздействия абразивных частиц. Ярким примером таких элементов являются фарфоровые шарики.

Отдельным способом считается магнитная галтовка. Она характеризуется применением магнитных игл из нержавеющей стали. Применяется для очистки и модификации различных немагнитных изделий.

Преимущества и недостатки

- Автономность. После запуска рабочей программы оператор полностью свободен.

- Надежность и простота конструкции. Данный тип агрегатов был изобретен на заре развития технологии галтовки, потому его строение не отличается высокой технологической сложностью. Использование современных материалов позволило существенно повысить качество конструкции.

- Дешевизна. Относительно прочих способов галтовки барабанный тип считается наиболее экономичным.

- Габариты установки. Размеры аппарата ограничены только размерами производственного помещения и мощностью электрического двигателя.

- Доступный материал. При производстве установок можно использовать любой вид металла включая обычную сталь.

- Низкая производительность по сравнению с установками роторного и вибрационного типа.

- Сложная сепарация. После проведения обработки процесс разделения деталей и абразива отнимает много времени.

- Отсутствует возможность регулировки рабочего процесса. По этой причине устройства барабанного типа невозможно использовать для обработки деликатных изделий. Кроме того, отсутствует возможность визуального наблюдения над рабочим циклом.

- Низкое качество обработки. Изделия с криволинейной поверхностью обрабатываются неравномерно.

- Высокий уровень шума. Для проведения работ необходимо произвести работы по обеспечению шумоизоляции производственного помещения.

Можно ли изготовить галтовочный барабан своими руками

- Старый струйный принтер. На любой доске объявлений можно найти предложения примерно за 100–200 рублей.

- Старый аккумулятор от шуруповерта.

- Галтовочные элементы.

Струйный принтер после удаления лишних частей выглядит следующим образом:

Источник питания будущего галтовочного барабана – старый аккумулятор. Штатные элементы давно пришли в негодность – пришлось делать литийионную вставку:

Готовый галтовочный барабан имеет следующий вид:

Вот эти заготовки предстоит обрабатывать:

Скорость вращения используемого двигателя – 60 оборотов в минуту. В качестве абразива лучше использовать маленькие стальные шарики.

Галтовочные барабаны ценят за простоту конструкции и надежность работы. Однако недостатки технологического процесса привели к тому, что их постепенно вытесняют аппараты вибрационного типа. В современном производстве бараны применяют только для обработки простых деталей, к которым не предъявляют высоких требований к качеству поверхности. Тем не менее, домашний галтовочный аппарат способен принести знающему мастеру немало пользы.

Если у вас есть вопросы по технологии галтовки или конструкции барабана, напишите их в комментариях.

Источник

Простенький галтовочный барабан. Делюсь опытом.

Доброго времени народу Мастеровому.

Всё-таки фотографы загадочный народ. Вечно в их головах одновременно крутится столько творческих идей, что порою эти идеи превращаются во что-то совсем необычное.

В общем попросила тут одна знакомая Фотографиня под какой-то там проект, сделать очередную механическую фотомодель. По конструкции сама мехмодель не сложная, но, как объяснила Фотографиня, учавствовать мехмодель будет в фотосессиях каких-то блестящих штучек и поэтому самое главное требование к внешности модели — это «что бы она была матовая, а не блестящая». Ну-у, матом мы все хорошо можем покрыть, жаль только, что этот мат для мехмодели не годится ни капельки.

Значит само техзадание было понятно, вот только не понятно, вроде снимать будут что-то блестючее, а для этих съемок нужно что-то матовое и не дающее бликов.

Ладно, это присказка, не сказка, а сказка будет впереди. Основные детали мехмодели получались длинные и сложные по геометрии. Значит времени на матирование этих деталек вручную уйдет больше, чем на само изготовление. Вот тогда и появилась на свет идея упростить рабочий процесс и сделать галтовочный барабан.

Как всегда, все началось с эскизов расчетов и чертежей. Потом провели ревизию годных деталей и материалов, что есть в наших запасах. Потом выяснили, что нужно прикупить. А дальше началась работа.

Сначала решили наколдовать сам барабан. Поскольку хотелось иметь под рукой и сухую и мокрую галтовку, то барабан должен быть герметичным. Поэтому решили взять под корпус канализационные трубы и фасонину диаметром 110 мм.

Нам понадобилось:

Муфта ремонтная надвижная — 3 шт.

Труба длиной 500 мм — 1 шт.

Заглушки — 2 шт.

Еще добавили к этому пару пвх трубок для прокладки кабеля длиной примерно 350 мм.

От трубы отрезаем кусок длиной 263 мм. — это получается высота трех муфт, минус высота двух заглушек. На стороне отреза трубы делаем фаску, что бы труба легче заходила в муфты.

Теперь переходим к заглушкам. У нас их будет две штуки — одна нижняя, другая верхняя. Нижняя будет статично сидеть в барабане, а вот верхняя послужит крышкой.

В нижней заглушке сверлим пару отверстий под крепление пальцев лопастей барабана.

Сами пальцы будут крепиться к нижней заглушке на болты М:4 с потайной головкой.

В нашем случае пальцы нижней и верхней заглушек выточили из алюминиевого прутка.

Для нижней заглушки внешний диаметр пальцев сделали таким, что бы трубки-лопасти одевались на них с заметным усилием в натяг.

Прикручиваем пальцы нижней заглушки. Для лучшей герметичности посадили их еще и на герметик, но можно и на клей.

Обрезаем две пвх трубки для кабеля длиной по 330 мм. Примеряем трубки к пальцам. Теперь у нас есть готовая пара трубок-лопастей. Откладываем их до окончательной сборки барабана.

Поскольку верхняя заглушка будет работать еще и как съемная крышка, то по конструкции она будет немного посложнее своей нижней сестрицы. Для начала сверлим необходимые отверстия.

Ну, раз расчитывали мы и на мокрую галтовку, то барабан будет герметичный. Это значит, что заглушки будут сидеть через уплотнительные манжеты. Отсюда выходит несколько трудностей. Первая трудность возникнет при закрытии крышки, ведь пока верхняя заглушка будет закрывать барабан, она сработает чем-то вроде поршня и нагонит пусть и незначительное, но избыточное давление. Надо это давление куда-то выпустить. Для этого в центре верхней заглушки сделано отверстие под пластиковую пробку от шампанского. Теперь закрыть крышку барабана будет проще простого. Сначала закрываем крышку, а потом уже применяем пробку.

Вторая трудность возникнет при открывании крышки. Можно конечно возразить, мол чего тут трудного, даже если крышка присосалась к барабану, так вынь пробку и снимай крышку спокойно. А вот и не угадали, крышка в манжету садится очень плотно и вытащить её обратно не так уж и просто даже при открытой пробке. Вот для этого случая мы поставим на верхнюю заглушку проушины для ручки, с помощью которой и будет выниматься верхняя заглушка.

Вот так вот выглядят проушины. Сами проушины будут держать еще и пальцы для трубок-лопастей. С пальцами есть одна маленькая хитрость — если нижние пальцы точились так, что бы трубка осаживалась в натяг, то верхние пальцы должны входить в трубки-лопасти легко и даже можно оставить небольшой люфт. Эта хитрость нужна, что бы при снятии крышки, трубки-лопасти не снимались вместе с крышкой, а оставались на нижней заглушке.

Собираем верхнюю заглушку и не забываем посадить палцы на герметик или клей.

Теперь пришло время изготовить саму ручку верхней заглушки. Мы решили сделать ручку съемной, что бы она не устраивала дополнительного шумового сопровождения при вращении барабана. Ручку сделали из стальной проволоки диаметром 4 мм. Для удобства использования ручки, на неё одели кусок резиновой трубки, так применять её будет гораздо комфортнее.

Правда есть у съемной ручки и минус — съемную ручку потерять гораздо проще

- Пришло время сборки самого барабана. Берем надвижную муфту, берем нижнюю заглушку и ставим нижнюю заглушку в муфту. Стараемся при установке не перекашивать детали и не повредить уплотнительные манжеты.

Далее берем трубу и вставляем до упора в муфту с заглушкой. Тут тоже надо стараться действовать твердой рукой, но без перекосов и повреждения манжеты.

Берем вторую надвижную муфту и осаживаем на трубу вплотную к первой муфте. Вторую муфту можно ставить и без уплотнительных манжет. Хотя скажем честно, мы поставили вторую муфту вместе с манжетами чисто из любви к порядку и преодолению трудностей

Пришло время третьей муфты. Здесь работаем по тем же принципам, что и с первыми двумя муфтами.

Корпус барабана готов, пришло время монтажа трубок-лопастей. Берем трубки и осаживаем на пальцы нижней заглушки. Осаживать трубки нужно аккуратно, но твердой рукой. Использование в этом процессе кувалды животворящей не приветствуется

Барабан готов. Пришло время примерки крышки. Тут есть еще одна маленькая хитрость. Наверное вы заметили, что пальцы длиннее чем сама юбка заглушки. Ну так вот, это сделано специально. Когда крышка будет одеваться на барабан, то сначала пальцы попадут в трубки-лопасти, которые будут служить чем-то вроде направляющих.

Вот и все колдовство с барабаном. Кстати для сухой галтовки манжету из верхней муфты можно и снимать. Заглушка и без манжеты сидит весьма плотно.

Поскольку все детали барабана типовые, то барабанов можно сделать и несколько штук под разные виды галтовки. Можно сделать барабаны и без лопастей и с большим количеством лопастей — тут уже, как вашей душе угодно.

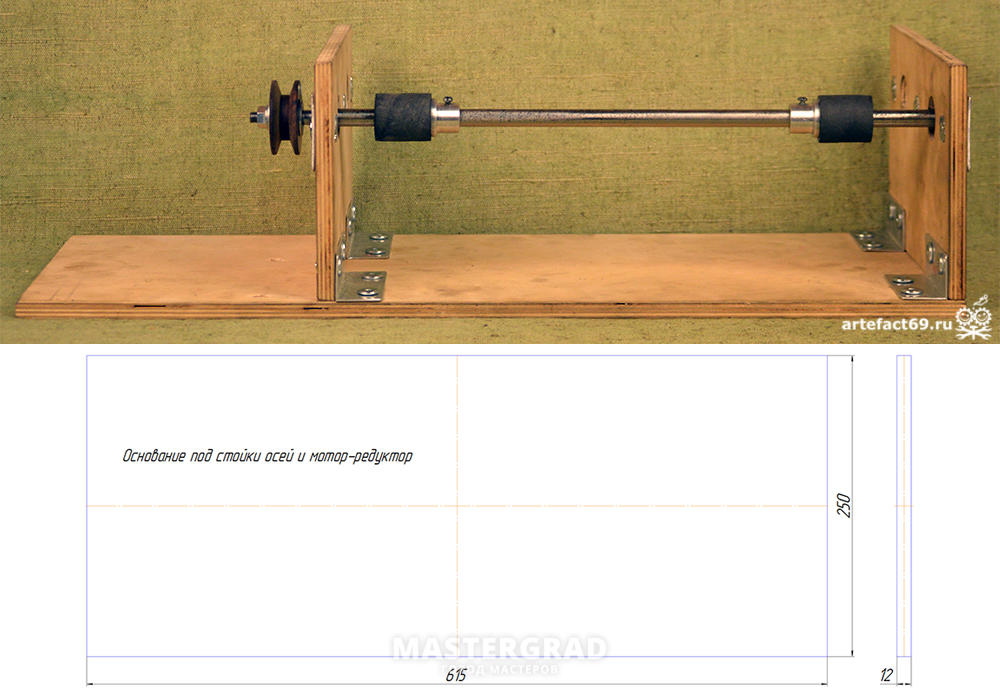

Теперь займемся осями. Под сами оси мы взяли пару металлических прутков диаметром 12 мм.

Поискали в запасах четыре штуки подходящих подшипников, немного токарки и оси готовы.

Небольшое уточнение для тех, кто решит повторить такую конструкцию. Совсем не обязательно следовать в точности нашим действиям. Например пруток можно заменить на готовые резьбовые штанги или подшипники выбрать совсем другие. В общем тут дело вкуса и технических возможностей самих изготовителей.

Из алюминия выточили приводные валы. Делали их с таким расчетом, что бы вал работал внутри пазов надвижных муфт барабана. Что бы барабан не проскальзывал на валах при вращении, на каждый вал натянули куски дюритового патрубка.

Сам патрубок обрезали так, что бы он выступал за край вала. Еще один плюс от дюрита в том, что по внешнему диаметру патрубок не совсем ровный, а это значит, что при вращении вала барабан будет немного пританцовывать, а это для галтовки только на пользу, ведь галтовочные тела будут двигаться внутри не только за счет работы лопастей, а еще и за счет потряхивания барабана.

Теперь собираем оси. Приводные валы одеваем так, что бы выступающая часть дюрита смотрела в сторону подшипников.

Задавать вращение осям от мотора решили при помощи ременной передачи. На каждую из осей выточили по одному текстолитовому шкиву.

Почему именно текстолит? Да тут никаких секретов. Просто нашелся подходящий кусок текстолита, вот из него и сотворили приводные шкивы.

Теперь переходим к созданию самой площадки-станины галтовки. Для площадки мы выбрали фанеру толщиной 12 мм. Немного разметки, немного работы электролобзиком и получилась вот такая конструкция. Крепеж взяли по принципу что есть под рукой, то и используем. Кому-то может захотеться собрать площадку с другим метизом и на здоровье

Сейчас раскажем немного про крепление осей к стойкам площадки. А потом можно разобрать её и отправить детали площадки в покраску.

Отверстия под подшипники в стойках площадки просверлили сквозные, а упоры для подшипников осей сделали металлические.

С одной стороны оставили подшипники в открытом доступе — это что бы было удобно обслуживать их.

Из той же фанеры вырезаем боковины моторного отсека. Колдуем со сборочным крепежом. В одной из боковин делаем окошко под тумблеры управления. Дальше наступает время малярных работ.

Площадка и боковинки моторного отсека покрашены, оси установлены. Для удобства в переноске, на одну из стоек прикрепили откидную ручку.

Теперь пришло время заняться подготовкой мотор-редуктора. Требования к мотор-редуктору простые — он должен быть выносливый неприхотливый и с невысокой скоростью вращения на выходном валу.

В наших запасах нашелся подходящий мотор-редуктор от компактной стиральной машинки «Элита» СМС-2Б. По старым гостам зовется этот мотор-редуктор ДАК 25-2,6-УХЛ4. У нашего редуктора была в комплекте все необходимые конденсаторы и электропроводка. Переключатели правда стояли неподходящие, но их заменили на другие тумблеры.

Из переделок мотора, поколдовали немного с ведомой шестерней и выточили ведущий шкив, который посадили на вал редуктора через подходящий подшипник.

Теперь монтируем мотор-редуктор на штатное место в моторный отсек площадки. При установке мотор-редуктора соблюдаем соосность всех трех шкивов. Закрепляем конденсаторы.

Ременную передачу мы рассчитывали так, что бы вращение барабана было в пределах 30-40 об/мин. При расчетах по расстоянию между шкивами, длину ремня взяли самую маленькую от существующих ныне типовых ремней — 350 мм. В нашем случае такого ремня под рукой не было, поэтому в качестве ремня была взята резиновая уплотнительная манжета из оставшегося обрезка трубы. Из манжеты удалили пластиковое кольцо. По сечению манжета тоже клинообразная, а по длине выходила в 345 мм. Ну, а недостающие 5 мм от расчетного размера, ушли в натяжение манжеты на шкивах, что нас вполне устроило.

Вот так уплотнительная манжета стала клиновым ремнем.

Далее монтируем боковины моторного отсека и выводим тумблеры управления через окно боковины наружу для их монтажа. Тумблеры смонтировали на металлическую площадку. Саму площадку сделали съемной и закрепили к боковине на штатное место.

Заводим кабель питания и подключаем его в моторном отсеке. Собираем проводку в жгуты и укладываем на штатные места.

Вот и все, с электрикой работы закончены. Теперь остается дособрать моторный отсек. На всякий случай решили перестраховаться и добавить моторному отсеку жесткости. Между боковинами поставили дополнительную поперечину из прямоугольного алюминиевого профиля.

Пришло время сделать кожух моторного отсека. В нашем случае, на материал кожуха сгодился корпус от старой микроволновой печки. Поскольку размеры корпуса печки не позволяли сделать кожух целиковый, пришлось сделать его из двух частей, закрепленных между собой на петли. Получилась забавная конструкция, чем-то напоминающая капот автомобиля. Ну-у, раз уж похож кожух на автомобильный капот, то ему положено иметь на себе всякие там шильдики с маркой авто и прочие украшательства. В общем немного работы в графическом редакторе, немного работы на плоттере и на свет появились вот такие наклейки.

Клеим наклейки на свои штатные места. Еще раз смотрим под капот моторного отсека на предмет правильности прокладки проводов и не забыли ли чего сделать.

Небольшое уточнение тем, кто будет делать свою галтовку по мотивам нашей. Можно придумывать свои виды кожухов, брать совсем другие мотор-редукторы и да пребудет с Вами техническое вдохновение

Закрываем и закрепляем капот. Вот и все, станина галтовочного барабана готова. Погружаемся ненадолго в сферу эстетического наслаждения и технической радости от окончания запланированных работ, вознося хвалу кувалде животворящей и напильнику всеисправляющему.

PS: Матерь галактика, вот же времена меняются однако. Раньше бы просто написал, что радуемся и идем пить пиво, а теперь могут посчитать, что рекламируем не то, что надо. Хотя на вкус пива и вкус радости эти считания никак не влияют

Итак, все готово, радость испита в надлежащем количестве, теперь берем барабан и помещаем барабан на приводные валы. Помните, что дюриты на валах обрезались немного с припуском от металлического тела вала? Так вот, это было нужно для того, что бы металлическая часть вала не касалась выступа на муфте.

Вот и все готово к ходовым испытаниям. Остается вызвать почтенную комиссию по госприемке нашего Грохототама.

Ну, а пока ждем госприемку, можно подумать над всякими мелкими улучшениями готового изделия.

Из улучшений пришла тут одна идея. Вот ведь в сам барабан будут насыпаться всякие галтовочные тела и заливаться всякие жидкости. А почему бы не добавить к барабану удобный поддончик, в который можно будет по окончании работы высыпать содержимое барабана. Да и не только после окончания, но и перед началом работы поддончик тоже пригодится. В общем опять роемся в своих запасах и находим подходящий поддон из алюминия.

Вот теперь последний штрих сделан. Теперь от изделия точно есть ощущение завершенности.

Пришло время подготовки к ходовым испытаниям. Засыпаем в барабан галтовочные тела. Под испытания мы выбрали металлические шарики, часть из них была с омеднением. Скажу по секрету, омедненные шарики — это отстрелянные пульки от пневматического пистолета. В свое время помогал приятелю оборудовать пневматический тир и там этих пулек было просто навалом.

Итак, все готово, ждем прибытия госприемки. Комиссия внимательно изучила наше творение, одобрительно посмеялась над названием галтовочного барабана. Председатель госприемки, скорее для проформы, бегло полистал техническую документацию, а потом дал добро на ходовые испытания.

В общем все прошло успешно и все остались довольны. Грохототам полностью оправдал свое имя и на манер мексиканских маракасов ритмично делал свою работу

Кстати один из технических консультантов из госприемки поинтересовался о возможностях использования галтовочного барабана не по прямому назначению.

Да-да, это был тот самый техконсультант, который на давних испытаниях вакуумной камеры предложил метод ускоренного маринования шашлыка в ней. Самое интересное, что шашлык действительно очень хорошо и очень быстро мариновался в вакууме и получался при готовке весьма нежным и вкусным. Но это совсем другая история

Вот и вся история про то, как был создан галтовочный барабан Грохототам и как он был зачислен на службу в штат наших мастерских.

А это небольшой видеоролик про Грохототам, снятый под чутким руководством того самого технического консультанта из госприемки.

Благодарим за внимание и до новых встреч

Источник