- Плазменное напыление металлов

- Особенности и назначение плазменного напыления

- Технология процесса напыления

- Последующая обработка покрытия

- Оборудование плазменного напыления

- Расходные материалы

- Особенности и преимущества газопламенного напыления

- Общие сведения о методе газопламенного напыления

- Назначение и применение метода

- Применяемое оборудование

- Установка ионно-плазменного (магнетронного) напыления. Часть 1

Плазменное напыление металлов

Напыление плазменное, которое иногда называют диффузионной металлизацией, образуется вследствие термического диссоциации атомов металла под воздействием высокотемпературной плазмы с последующим осаждением и диффундированием внутрь заготовки. Это простой и дешёвый способ формирования покрытий.

Особенности и назначение плазменного напыления

Особенность покрытия — пластинчатая зернистая структура, возникающая в результате термической диффузии мелких частиц.

Стадии плазменного напыления металла:

- Ионизация частиц.

- Распыление.

- Осаждение.

- Затвердевание.

На каждом из этапов необходимо проводить контроль температуры и скорости движения напыляемых частиц.

Осаждение представляет собой совокупность двух, одновременно протекающих процессов – химической связи, которая активируется вследствие высоких температур в зоне обработки, и механических взаимодействий, обусловленных повышенной кинетической энергией частиц напыляемого металла. Дополнительным интенсифицирующим фактором считается наличие промежуточной среды – газа/жидкости — молекулы которой ускоряют и стабилизируют процесс металлизации. При этом образуются дополнительные соединения, улучшающие качество напылённого слоя. Например, азот формирует высокотвёрдые нитриды металлов, гелий предотвращает окисление поверхности, а медь улучшает условия трения.

Процесс используется для формирования оптимальных характеристик поверхностного слоя, а также как метод восстановления изношенных стальных деталей.

Технология процесса напыления

Исходный материал подается в столб плазмы в форме порошка или проволоки. Ионизированные газы высвобождают активные молекулы газов, некоторые из которых (например, водород) дополнительно поднимают температуру внутри плазменного столба, ускоряя процесс превращения молекул исходной заготовки в парообразное состояние. В результате ускоряется оседание движущихся частиц на подложку. Ионизация возможна не только из газа, но и из жидкости, испаряющейся в столбе дуги.

Напыляющие порошки разнообразят состав и свойства покрытий, поскольку в мелкодисперсное состояние может быть переработан широкий спектр металлов.

Плазменное напыление осуществляется в результате:

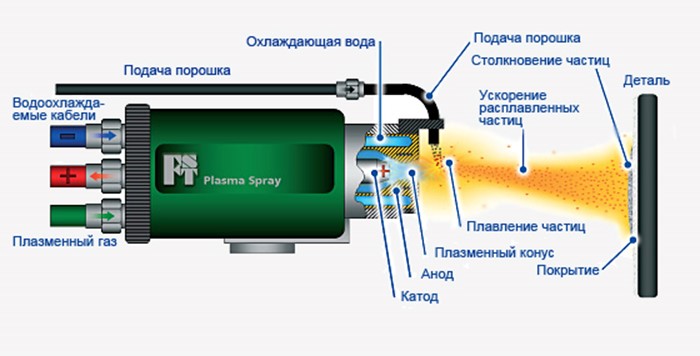

- Инициализации плазмы высоковольтным разрядом, который образует электрическую дугу постоянного тока, образующуюся между двумя электродами — медным анодом и металлическим катодом (чаще – вольфрамовым). Электроды должны постоянно охлаждаться;

- Генерирования потока высокотемпературного ионизированного плазменного газа, который обычно состоит из аргона/водорода или аргона/гелия;

- Нагрева газа, с последующим ускорением его движения через сужающееся сопло;

- Переноса мелкодисперсного порошка в плазменной струе на подложку.

Высококачественное покрытие образуется вследствие сочетания высокой температуры (до 15000°C), концентрированной тепловой энергии плазменной струи, инертной среды распыления и скоростей частиц, достигающих 300 м/с.

Последующая обработка покрытия

Процесс распыления в потоке плазмы ограничен материалами, которые имеют более высокую температуру плавления, чем пламя. При более низких температурах и скоростях (до 40 м/с), энергетические характеристики движущихся частиц уменьшаются, что приводит к окислообразованию, пористости и наличием различных включений в готовом покрытии. Снижается прочность сцепления и адгезии между покрытием и подложкой. Такие покрытия подвергают шлифовке или полированию. В обоснованных случаях предусматривается термическая обработка – закалка, отпуск, нормализация.

Оборудование плазменного напыления

Для диффузионной металлизации производят три вида устройств – со сжиганием кислородной смеси, с подачей инертного газа и с термическим разложением жидкости. Толщина покрытия достигает 100…120 мкм.

Установки плазменного напыления, использующие энергию высокоскоростной кислородной плазмы, работают при гиперзвуковых скоростях газа, достигающих 1600…1800 м/с в момент удара струи по подложке. Так производят плазменное напыление износостойкими карбидами металлов, когда не требуется полного расплавления ионизированных частиц.

Оборудование, где поток плазмы формируется в струе инертного газа, используется для производства покрытий, требующих сочетания хорошей износостойкости и ударопрочности. Нагрев приводит к тому, что газ достигает экстремальных температур, диссоциирует и ионизируется.

Установки третьего типа выполняют металлизацию в конечный момент формообразования поверхности или полости электродуговым разрядом, сжатым поперечным потоком рабочей среды. Такие установки наиболее производительны. В качестве примера рассмотрим станок типа «Дуга-8М», состоящий из следующих узлов:

- Инструментальной головки с электрододержателем.

- Герметизированной рабочей камеры.

- Насосной станции.

- Резервуара с диэлектриком.

- Генератора плазмы.

- Узлов контроля и слежения.

Диффузионная металлизация происходит так. Исходное изделие фиксируется в рабочей камере и герметизируется. Электрододержатель с электродом (имеющим сквозное отверстие) устанавливается над заготовкой, после чего через зону обработки производится прокачка среды под высоким давлением. Включается генератор плазмы, и производится перемещение электрода до момента пробоя межэлектродного промежутка. Высокая концентрация тепловой мощности в дуге приводит к размерному испарению материалов электрода и рабочей среды. В результате одновременно происходит съём металла и насыщение поверхности атомами элементов.

Оборудование для плазменного напыления своими руками изготовить крайне сложно, поскольку кроме мощных источников питания, необходимых для создания дугового разряда, необходимы высокоточные узлы подачи рабочей среды к плазменному столбу.

Расходные материалы

Выбор исходных материалов определяется свойствами покрытия и стоимостью его получения.

Металлы. Предпочтение отдают интерметаллидам алюминия, железа, титана, никеля и кобальта, потому что они имеют высокие температуры плавления и сравнительно невысокие плотности, что уменьшает энергоёмкость плазменного напыления.

Самофлюсующиеся порошки. Используются порошки самофлюсующихся сплавов (типа бор-кремний). В процессе обработки расплавы порошков образуют металлургические соединения, устойчивые к коррозии и износу.

Минералокерамика. Для плазменного напыления используют исходные материалы, содержащие алюминий и кремний: они не дают трещин или отслаиваний. Добавка железа, марганца, меди, цинка и магния приводит к улучшению свойств покрытия.

Металлоорганические соединения. Используются преимущественно неполярные жидкости, которые хорошо растворяются в минеральных и синтетических маслах малой вязкости.

Источник

Особенности и преимущества газопламенного напыления

Газопламенное напыление: общие сведения о технологии и особенности присадочных материалов. Основные этапы технологического процесса. Выбор горючего газа. Преимущества и недостатки. Используемые установки и пистолеты при обработке металла.

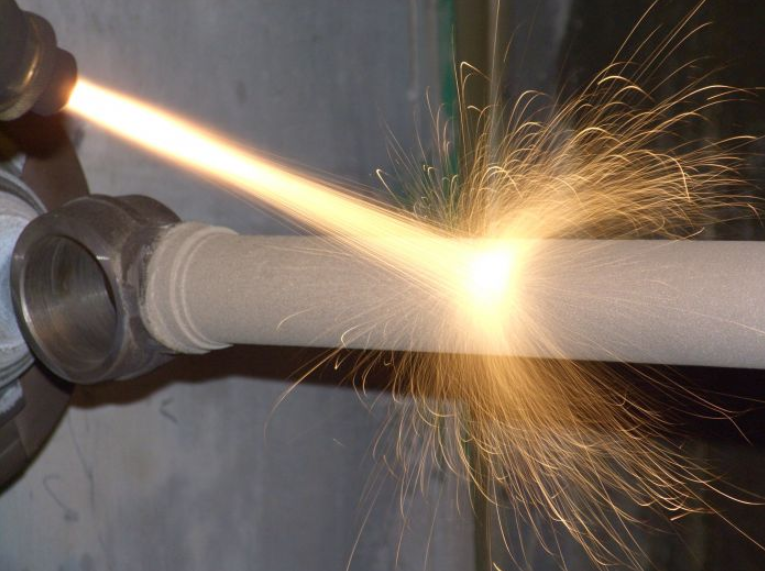

Газопламенное напыление – метод нанесения специального покрытия на поверхность с целью получения дополнительных качеств. В качестве распыляемого материала используют металлические или полимерные порошки. Их нагревают до пластичного состояния с помощью пламени, которое формируется при сгорании смеси кислорода с пропаном или ацетиленом. Перенос на поверхность металла осуществляется с помощью сжатого воздуха.

Метод относится к категории газотермического напыления. По сравнению с другими способами металлизации он выгодно отличается высокой производительностью и низкой себестоимостью работ.

Общие сведения о методе газопламенного напыления

В основе метода лежит использование тепловой и кинетической энергии для повышения реставрационных, функциональных или декоративных характеристик изделия. Присадочный материал для выполнения работ выпускают в следующих формах:

Для каждого вида существует своя сфера применения. Например, для реставрации деталей машин и механизмов специалисты рекомендуют использовать порошки. В отличие от проволоки они позволяют менять состав покрытия, что способствует повышению качества напыляемого слоя.

Процедура обработки изделия состоит из следующих этапов:

- Порошок подают в зону термической обработки. Он может поступать по каналам питателя или подаваться с внешней стороны горелки.

- Под действием высокой температуры присадочный материал оплавляется, приобретая пластичные свойства.

- Газ выполняет функции переноса состава на обрабатываемую поверхность. Летящие частицы перемещаются с большой скоростью – она может достигать 160 м/с.

- Распыленный материал формирует защитный слой при взаимодействии с поверхностью.

Существует и метод высокоскоростного газопламенного напыления, который отличается высокой скоростью подачи присадочного материала. Ввиду значительной отдачи исключена возможность обработки поверхности в ручном режиме. Все работы выполняют на автоматическом или роботизированном оборудовании.

Как было указано выше, температурная обработка осуществляется за счет тепловой энергии, которая образуется при сгорании горючего газа в кислородной среде. Наилучших результатов можно добиться при использовании ацетилена. Его температура горения варьируется в пределах 3100–3200 ºC. Для сравнения приведем аналогичные характеристики доступных заменителей:

| Вид горючего газа | Теплота сгорания, кДж/м³ | Температура пламени в кислородной среде, ºC | Расход кислорода, м³/ч |

|---|---|---|---|

| Ацетилен | 52800 | 3100-3200 | 2,5 |

| Водород | 10060 | 2100–2500 | 0,5 |

| Метан | 33520 | 2000–2700 | 2,03 |

| Пропан | 87150 | 2400–2700 | 5,15 |

| Бутан | 116480 | 2400–2700 | 6,8 |

- окислительное;

- нормальное;

- восстановительное.

Во втором случае соотношение газов паритетное. Окислительное пламя характеризуется избытком кислорода, а восстановительное – горючего вещества.

- Благодаря малому тепловому воздействию на обрабатываемую заготовку существует возможность нанесения покрытия практически на любой материал: стекло, пластик, фарфор и даже дерево или бумагу. Другие методы модификации поверхности предназначены преимущественно для изделий из металла.

- В процессе обработки заготовка не подвергается тепловой деформации и не меняет своих параметров.

- С помощью установок для газопламенного напыления можно обрабатывать заготовку различными составами. Это позволяет придавать поверхности различные свойства без замены оборудования.

- Неограниченный размер обрабатываемой площади. Другие способы металлизации ограничены различными факторами: для цементации – размером печи, для электролитического осаждения – габаритами емкости с раствором.

- Низкая себестоимость обработки. Лучше всего эффект проявляется при газопламенном напылении больших площадей.

- Большая толщина покрытия позволяет использовать метод для реставрации различных деталей. Припуск под обработку не превышает 0,7 мм.

- Простота рабочего оборудования и его мобильность дает возможность применения газопламенного напыления в труднодоступных местах. Технологическая операция также не отличается особой сложностью.

- Благодаря широкому выбору присадочных материалов можно получить изделие с заданными свойствами, не прибегая к прочим методам модификации поверхности.

Естественно, имеются и недостатки:

- Газопламенное напыление малоэффективно при обработке мелких деталей. Это связано с высоким коэффициентом расхода присадочного материала.

- Тяжелые условия производства. Для предварительной подготовки изделия выполняют пескоструйную обработку, что приводит к повышенному уровню запыленности рабочего участка.

- В процессе напыления мелкие частицы состава остаются в воздухе. По этой причине к производственным помещениям предъявляют повышенные требования по системе вентиляции.

Назначение и применение метода

- нанесение антикоррозийного покрытия;

- восстановление баббитового слоя подшипников;

- создание электропроводящего или электроизоляционного слоя;

- декоративная обработка различных поверхностей;

- устранение дефектов цветного и черного литья;

- ремонт деталей вращения: валов, цапф или кулачков.

Свойства поверхности зависят от типа состава. Например, для повешения жаростойкости поверхности применяют газопламенное напыление алюминиевым порошком. Такая процедура называется алитированием.

Применяемое оборудование

Современные производители предлагают широкий выбор установок для газопламенного напыления. В качестве примера рассмотрим устройство оборудования отечественного производства типа ППМ-10 (на фото).

Основными узлами установки являются:

- Распылительный аппарат, который имеет внешнее сходство с пистолетом.

- Пульт управления газами.

- Камера для выполнения обработки.

- Подставки.

Для выполнения газопламенного напыления используются следующие расходные материалы:

- ацетилен;

- кислород;

- воздух, очищенный от влаги и механических включений.

Газопламенное напыление – востребованная технология, основными достоинствами которой являются высокая производительность и низкая себестоимость работ. А вы сталкивались с этим методом обработки? Как вы считаете, в какой отрасли промышленности газопламенное напыление пользуется наибольшим спросом? Напишите ваше мнение в блоке комментариев.

Источник

Установка ионно-плазменного (магнетронного) напыления. Часть 1

Здравствуйте беспокойные умы. Сегодня речь пойдет об установке магнетронного напыления, полностью спроектированной и изготовленной своими руками.

Для начала я вкратце постараюсь ответить, для чего нужны подобные установки и что же такое, ионно-плазменное распыление.

Мишень — это тот материал, который распыляется.

Подложка — это, то на что происходит напыление.

Установки такого рода позволяют формировать на подложках тончайшие слои токопроводящих материалов (в основном металлов). В качестве подложек может использоваться как токопроводящий, так и диэлектрический материал. А для того чтобы сформировался нанослой, например какого либо металла на подложке, требуется сначала хорошенько атаковать металл плазма-образующими ионами, для этого используют зажжение плазмы тлеющего разряда при пониженном давлении и магнетрон в качестве ловушки для электронов.

Давайте рассмотрим простейшую схему магнетрона и его работу, и вы поймете, почему он является ловушкой (постараюсь без особой научности, но думаю, что многие будут против, так как некоторые моменты без этого не объяснить, но я постараюсь).

Классический тлеющий разряд загорается при постоянном токе, и ток течет от анода к катоду. Катодом является плоская мишень, под которой находится кольцевой магнит. Электроны летящие от катода, ионизируют газ в объеме, ионы которого попадают в мишень, из нее выбивают атомы которые вновь сталкиваются с электронами, тем самым их часть ионизируется… В общем образуется электронная лавина, которая закручивается магнитным полем и не дает им после столкновений улететь, тем самым магнит удерживает электроны и при этом увеличивается образование атомов, которые осаждаются на подложке, тем самым формируя пленку.

А теперь от теории к практики. Так как я занимаюсь различными плазмохимическими технологиями при атмосферном давлении, то через какое-то время возник интерес и к пониженному давлению. Источник питания тлеющего разряда у меня уже имелся в наличии, его я сделал давно. И после покупки вакуумного насоса, начались эксперименты, которые выявили некоторые трудности при работе с пониженным давлением.

Подводя итоги этой части статьи, можно сказать, что работа движется, получается немалый опыт и дополнительные знания. На данный момент, готов корпус в железе, он будет покрашен, после чего начнется сборка.

Статью специально не стал раздувать, потому что в роликах многие вопросы освещены, а если нет, то в комментариях я постараюсь на все ответить.

Источник