- Инструкция по изготовлению самодельного лазера

- Устройство и принципы работы

- Самодельный бытовой лазер

- Процесс изготовления лазерного резака

- Как усилить мощность лазера для резки металла

- Сборка лазерного резака такая же, как у описанной выше модели.

- Советы по сборке

- МозгоЧины

- Лазерный резак на газовой смеси часть 1

- Лазерный резак на газовой смеси часть 1

- Шаг 1: Излучатель

- Шаг 2: Роботизированный ЧПУ стол

- Шаг 3: Блок питания для двигателя

Инструкция по изготовлению самодельного лазера

Лазерная резка является наиболее прогрессивной, но и дорогой по стоимости технологией. Зато с ее помощью можно достичь таких результатов, которые не под силу другим способам обработки металла. Способности лазерных лучей придавать любому материалу нужную форму поистине безграничны.

Уникальные возможности лазера основываются на характеристиках:

- Четкая направленность – за счет идеальной направленности лазерного луча энергия фокусируется в точке воздействия с минимумом потерь,

- Монохроматичность – у лазерного луча длина волн фиксирована, а частот — постоянна. Это позволяет сфокусировать его обычными линзами,

- Когерентность – у лазерных лучей высокий уровень когерентности, поэтому их резонансные колебания усиливают энергию на несколько порядков,

- Мощность – вышеперечисленные свойства лазерных лучей обеспечивают фокусировку энергии высочайшей плотности на минимальной площади материала. Это позволяет разрушать или прожигать любой материал на микроскопически малом участке.

Устройство и принципы работы

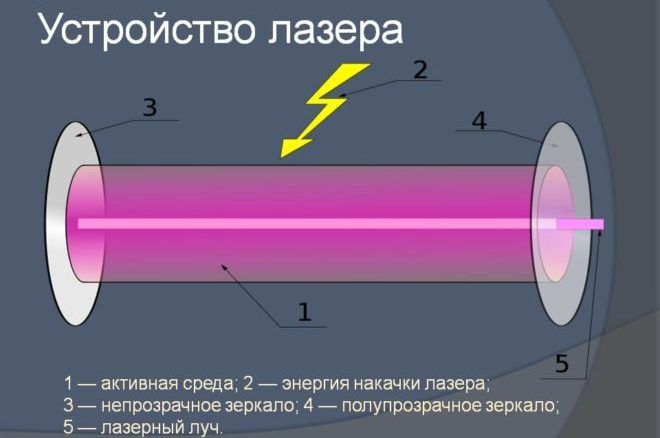

Любое лазерное устройство состоит из следующих узлов:

- источника энергии;

- рабочего органа, продуцирующего энергию;

- оптоусилителя, оптоволоконного лазера, системы зеркал, усиливающих излучение рабочего органа.

Лазерным лучом точечно создается нагрев и плавление материала, а после продолжительного воздействия — его испарение. В результате шов выходит с неровным краем, испаряющийся материал осаждается на оптике, что сокращается срок ее эксплуатации.

Для получения ровных тонких швов и удаления паров используют технику выдувания инертными газами или сжатым воздухом продуктов расплава из зоны воздействия лазера.

Заводские модели лазеров, оборудованные высококлассными материалами, могут обеспечить хороший показатель углублений. Но для бытового использования у них слишком высокая цена.

Модели, изготовленные в домашних условиях, способны врезаться в металл на глубину 1-3 см. Этого хватит, чтобы изготовить, например, детали для декорирования ворот или заборов.

В зависимости от используемой технологии резаки бывают 3-х видов:

- Твердотельные. Компактны и удобны в использовании. Активный элемент – кристалл полупроводника. У моделей с малой мощностью вполне доступная цена.

- Волоконные. В качестве элемента излучения и накачки используется стекловолокно. Достоинствами волоконных лазерных резаков являются высокий КПД (до 40%), длительный срок эксплуатации и компактность. Так как при работе выделяется мало тепла, нет нужды в установке системы охлаждения. Можно изготавливать модульные конструкции, позволяющие объединять мощности нескольких головок. Излучение транслируется по гибкому оптоволокну. Производительность таких моделей выше твердотельных, но их стоимость дороже.

- Газовые. Это недорогие, но мощные излучатели, основанные на использовании химических свойств газа (азота, углекислого газа, гелия). С их помощью можно варить и резать стекло, резину, полимеры и металлы с очень высоким уровнем теплопроводности.

Самодельный бытовой лазер

Для выполнения ремонтных работ и изготовления металлических изделий в быту часто требуется лазерная резка металла своими руками. Поэтому домашние умельцы освоили изготовление и успешно пользуются ручными лазерными устройствами.

По стоимости изготовления для бытовых нужд больше подходит твердотельный лазер.

Мощность самодельного прибора, конечно же, нельзя даже сравнивать с производственными аппаратами, но для использования в бытовых целях он вполне подойдет.

Как собрать лазер, используя недорогие запчасти и ненужные предметы.

Для изготовления простейшего прибора понадобятся:

- лазерная указка;

- фонарик на аккумуляторных батареях;

- пишущий CD/DVD-RW (подойдет старый и неисправный);

- паяльник, отвертки.

Процесс изготовления лазерного резака

- Из компьютерного дисковода нужно извлечь красный диод, который прожигает диск при записи. Обратите внимание, что дисковод должен быть именно пишущим.

После демонтажа верхних крепежей, извлекают каретку с лазером. Для этого аккуратно снимают разъемы и шурупы.

Для извлечения диода необходимо распаять крепления диода и извлечь его. Делать это нужно предельно аккуратно. Диод очень чувствительный и его легко повредить, уронив или резко встряхнув.

- Из лазерной указки извлекают содержащийся в ней диод, и вместо него вставляют красный диод из дисковода. Корпус указки разбирают на две половинки. Старый диод вытряхивают, подковырнув острием ножа. Вместо него помещают красный диод и закрепляют клеем.

- В качестве корпуса лазерного резака проще и удобнее использовать фонарик. В него вставляется верхний фрагмент указки с новым диодом. Стекло фонарика, являющееся для направленного лазерного луча преградой, и части указки надо удалить.

На этапе подключения диода к питанию от аккумуляторных батарей важно четко соблюсти полярность.

- На последнем этапе проверяют, насколько надежно зафиксированы все элементы лазера, правильно подключены провода, соблюдена полярность и ровно установлен лазер.

Лазерный резак готов. Из-за малой мощности использовать в работе с металлом его нельзя. Но если необходим прибор, режущий бумагу, пластик, полиэтилен и другие подобные материалы, то этот резак вполне подойдет.

Как усилить мощность лазера для резки металла

Изготовить более мощный лазер для резки металла своими руками можно, оснастив его драйвером, собранным из нескольких деталей. Посредством платы резаку обеспечивается нужная мощность.

Понадобятся следующие детали и приборы:

- пишущий CD/DVD-RW (подойдет старый или неисправный), со скоростью записи больше 16х;

- аккумуляторы по 3,6 вольт – 3 шт.;

- конденсаторы на 100 пФ и на 100 мФ;

- сопротивление 2-5 Ом;

- коллиматор (вместо лазерной указки);

- стальной светодиодный фонарь;

- паяльник и провода.

К диоду нельзя подключать источник тока напрямую, иначе он сгорит. Диод берет подпитку от тока, а не от напряжения.

Фокусировка лучей в тонкий луч производится при помощи коллиматора. Он используется вместо лазерной указки.

Продается в магазине электротоваров. В этой детали есть гнездо, куда монтируется лазерный диод.

Сборка лазерного резака такая же, как у описанной выше модели.

Чтобы снять статичность с диода, вокруг него наматывают алюминиевую проволоку. С этой же целью можно использовать антистатические браслеты.

Советы по сборке

Для проверки работы драйвера измеряют мультиметром силу тока, подаваемого на диод. Для этого к прибору подсоединяют нерабочий (или же второй) диод. Для работы большинства самодельных устройств достаточна сила тока 300-350 мА.

Если нужен более мощный лазер, показатель можно увеличить, но не более 500 мА.

В качестве корпуса для самоделки лучше использовать светодиодный фонарик. Он компактный и его удобно использовать. Чтобы не испачкались линзы, устройство хранят в специальном чехле.

Важно! Лазерный резак является своего рода оружием, поэтому нельзя направлять его на людей, животных и давать в руки детям. Носить его в кармане не рекомендуется.

Следует заметить, что лазерная резка своими руками толстых заготовок невозможна, но с бытовыми задачами он вполне справится.

Источник

Сайт про изобретения своими руками

МозгоЧины

Сайт про изобретения своими руками

Лазерный резак на газовой смеси часть 1

Лазерный резак на газовой смеси часть 1

Перед вами статья, которая описывает процесс изготовления режущего лазера своими руками. Часть системы установлена на платформе с компьютерным управлением, которая перемещает лист металла во время резки под неподвижным лазерным лучом. Газ через сопло попадает в камеру за фокусирующей линзой. Лазерный луч в комбинации с газом проводит резку стали, путем испарения металла.

Предположим, что у вас есть лазер, дополним его необходимыми компонентами для самоделки:

- Режущая головка и блок питания;

- Оптика;

- Блок управления;

- ЧПУ стол и блок питания;

- Компьютер;

- Система охлаждения.

Какие же системы следует использовать для выполнения резки?

Электрическая система:

100 В/20 А для питания вспомогательного оборудования;

Вентиляция:

К сожалению, система вентиляции до сих пор не установлена в рабочей зоне. Она необходима для удаления паров и уменьшения влияния дыма на оптику световой системы. Лазер позволяет резать различные материалы, такие как дерево и пластик, поэтому система вентиляции крайне необходима.

Баллоны с газом:

В качестве ионизирующего газа можно использовать, как кислород, так и азот. Все зависит от материала, который подлежит резке. Установим пару баллонов у стены, при этом надежно их зафиксируем. Согласно правилам техники безопасности, баллоны с кислородом запрещено использовать, когда они находятся в горизонтальном положении .

Система поддержки:

Лазерная пушка должна быть установлена не ближе, чем за 122 см от ближайшей стены. Другим важным критерием является изменение высоты лазера вдоль оси Z. Было приобретено большое количество металлических труб, уголков, пластин.

Прикрепим металлические уголки к стенам и к полу с помощью саморезов.

Шаг 1: Излучатель

Лазерная система состоит из 100 Вт лазерного резонатора и твердотельного радиочастотного усилителя, что интегрирован в алюминиевый корпус. Усилитель обеспечивает импульсную высокочастотную мощность, что ионизирует газовую смесь в трубке. Сигнал модуляции, контролирует ширину выходного импульса и его период. Усилитель производит 3 кВт мощности высокой частоты.

- Средний диапазон мощностей 10-100 Вт;

- Пик эффективной мощности 250 Вт;

- Потребляемая энергия: 48 В/50 А пост.;

- Вес: 15 кг;

- Требование к охлаждению: теплоотвод на 2500 Вт, водяное охлаждение;

- Документация;

- Первоначальная цена: $27,000.

Блок питания с цифровым управлением и воздушным охлаждением был специально разработан для лазера. На выходе БП выдает 48 В постоянного тока и 50 А, а питается от 220 В.

Система управления.

Лазер G-100 имеет разъем DB25, что контролирует подключение и модуляцию входного сигнала от радиочастотного усилителя. Это позволяет проводить мониторинг температуры, рабочих циклов, а также поддерживает цифровое управление общей выходной мощности лазера.

Шаг 2: Роботизированный ЧПУ стол

ЧПУ стол вероятней всего был изготовлен в 90-тые. В общей сложности запас по перемещению 45 см по осям X и Y. Шаг ходовых винтов составлял 0,6 см. Двигатели, что шли вместе со столом были слишком старыми для того, чтобы использовать их в проекте. Поэтому были установлены новые сервоприводы. Их характеристики:

- Максимальное напряжение на клеммах 60В;

- Максимальная скорость вращения 2100 оборотов в минуту (без нагрузки);

- Максимальный крутящий момент 108 килограмм на см;

- Максимальный пиковый ток5A.

Цифровые датчики определяют количество оборотов вала, относительно первоначального положения.

На сайте есть чертежи в которых представлены описание шкивов, ремней, систем прямой связи. Нужно было сделать математический расчет длины ремня с учетом геометрии двигателей, шкивов, винтовых передач. При помощи программы autocad было определено количество зубьев шестерёнок необходимых для подбора ремня правильной длины.

После того, как определено предполагаемое положение установки двигателя, изготовим рамы из 0,9 см алюминиевых пластин.

Была разработана версия стола, которая будет поддерживать части, что порезаны лазером более эффективно. Основа построена с 12 полотен для пилки по металлу. В длину полотна 61 см, в ширину 5 см и 0,15 см в толщину. Стол был построен с использование стержней 60 см в длину с резьбой, что установлены в отверстиях полотен.

Шаг 3: Блок питания для двигателя

Стол такого размера и массы для перемещения по осям требует сервоприводы с большим запасом мощности.

Производитель Plitron продает тороидальные трансформаторы. На их сайте приводятся полезные технические примечания technical notes. Для расчета требуемого напряжения трансформатора воспользуемся формулой (68 В постоянного тока + 2) * 0.8 = 56 В переменного тока.

Используя полученное значение напряжения, внесем изменение в конструкции трансформатора. Для тороида с переменным напряжением 55 В номинальная мощность трансформатора составляет 13.4A * 55 В = 743 Вт.

Для определения значения ёмкости конденсатора для фильтрации воспользуемся формулой ((80000 * I) / V)= ((80000 * 18) / 68) = 21167 uF. Приобретем 5 конденсаторов (3VTLM153M80V, 15000uF, 80 В) и 4 мостовых выпрямителя 25 А, 200 В.

Внимание: Конденсаторы после подключения накапливают смертельный заряд. Подключать их в цепь следует в последнюю очередь. Это связано с тем, что БП не подключён к нагрузке. Выходные клеммы БП следует шунтировать, когда БП не используется. К счастью производители Gecko предусмотрели удаление заряда.

В работе используем провода (14 жильные), клеммы, клеммные блоки с винтовыми зажимами.

Трансформатор вырабатывает слишком большое напряжение. Для понижения требуется удалить немного обмотки с тороида. Удалим термоусадочную плёнку, что охватывает обмотку, защищает провода от повреждений. После этого приступаем к удалению вторичной обмотки.

Было протестировано 5 вариантов длины обмотки. После каждого изменения подключаем трансформатор к вольтметру. Припаяем новые разъемы, изолируем все пропаянные соединения термоусадкой.

Обернем термоусадочной пленкой «бублик». Трансформатор был установлен назад в корпус блока питания. Теперь он выдает нужное для работы напряжение.

Источник