- Смеситель газов

- #1 G_Kar

- #2 Spec

- Прикрепленные файлы

- #3 tig

- #4 LamoBOT

- #5 Игорь weld

- #6 LamoBOT

- #7 Лепило

- #8 АВН

- #9 Лепило

- #10 АВН

- #11 Лепило

- #12 АВН

- #13 mikinalexei

- Прикрепленные изображения

- #14 штурман 001

- #15 mikinalexei

- #16 psi

- #17 mikinalexei

- #18 mikinalexei

- Прикрепленные изображения

- #19 mikinalexei

- Смеситель газа своими руками

- Приборы для получения смесей сварочных защитных газов

- Почему аргон

- Газовые смеси вместо углекислого газа

- Составы газовых смесей

- Производство сварочных смесей

Смеситель газов

#1 G_Kar

- Город: Томск

#2 Spec

Прикрепленные файлы

- Смесители газовые.djvu607,39К 860 скачиваний

#3 tig

#4 LamoBOT

#5 Игорь weld

Вот и мы раньше покупали такую ерунду

Пока не стали использовать MG2-A

Сообщение отредактировал pavel83: 28 Ноябрь 2015 10:15

Реклама сайта

#6 LamoBOT

#7 Лепило

#8 АВН

#9 Лепило

#10 АВН

#11 Лепило

#12 АВН

#13 mikinalexei

У каждого своё ощущение реальности

- Город: Шумерля, Чувашия

По теме: забацал смеситель газов. Ну внутри в подобных штуковинах видел завихрители. Его сделал из алюминиевых пластинок загнув винтом. Проложил их медной стружкой от бытовой губки для мытья посуды для разбития потока. Корпус смесителя взял из автоспуска (система отопления) в хозмаге.

Прикрепленные изображения

Сообщение отредактировал mikinalexei: 13 Январь 2016 22:31

#14 штурман 001

Своих не бросаем. Пленных не берем.

- Город: Рязанская область

#15 mikinalexei

У каждого своё ощущение реальности

- Город: Шумерля, Чувашия

Сообщение отредактировал mikinalexei: 13 Январь 2016 19:03

#16 psi

mikinalexei , а теперь вопрос. смесь 80/20 процентов чего? масса или обьема? газы разные и плотность разная

Западная Якутия звонить в любое время 89142527650 хэш тэг #ykt_master

#17 mikinalexei

У каждого своё ощущение реальности

- Город: Шумерля, Чувашия

Сообщение отредактировал mikinalexei: 09 Февраль 2016 06:32

#18 mikinalexei

У каждого своё ощущение реальности

- Город: Шумерля, Чувашия

Прикрепленные изображения

#19 mikinalexei

У каждого своё ощущение реальности

- Город: Шумерля, Чувашия

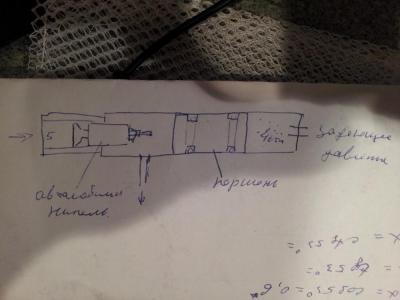

А давайте придумаем как сделать подобный регулятор по рабоче-крестьянски.

Тут схема такая:

1. Уравнитель газов (призван выровнять входящие газы до одного ровного, одинакового для всех давления);

2. Дозатор выходящих газов (ротаметрами или работой форсунок как тут на форуме было реализовано по программе);

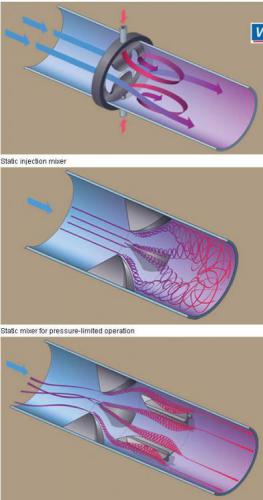

3. Смеситель (перемешиватель, турбулизатор газов)

Самое сложное это выровнять давления входящих газов не перемешивая их на этапе до дозирования.

Вот это выравниватель давления давления поступающих двух газов в промышленном оборудовании:

А из этого можно сделать выравниватель нам на сколько угодно газов.

Самодельный регулятор давления газов из автомобильного ниппеля с задающим давление газом, на который будет давить поршенек. Конечно вместо поршня лучше мембрану. Но основной смысл понятен.

Соединить задающие каналы этих самодельных регуляторов и запитать от регулятора давления на подающий основной газ, например аргон 4 атм.:

Избыточное давление относительно задающего прикрывается.

Не достаточное проходит. Но недостаточное не может просто там быть, потому что мы заведомо большее выставляем на подачу в смеситель.

И пока каждого газа определенного давления не опуститься в регуляторе, они эти самодельные регуляторы газа, не откроются. В работе они должны гудеть или вибрировать.

Сообщение отредактировал mikinalexei: 20 Февраль 2016 21:16

Источник

Смеситель газа своими руками

Приборы для получения смесей сварочных защитных газов

Анализ рынка оборудования для дуговой сварки плавлением, сложившегося на рубеже веков, показывает, что наиболее распространенным способом сварки в промышленности продолжает оставаться полуавтоматическая сварка плавящимся электродом в среде защитных газов (MIG/MAG процесс).

За последнее десятилетие ХХ века доля металла, наплавленного ручной дуговой сваркой, снизилась в 2 раза — с 22,6% до 11,2%, в то время как доля сварки в защитных газах возросла с 64,3% до 75,7%. Есть основания полагать, что в недалеком будущем доля ручной дуговой сварки стабилизируется на уровне 10–12%, доля полуавтоматической сварки сплошной проволокой — на уровне 40–50%, доля полуавтоматической сварки порошковой проволокой — на уровне 30–40%, доля сварки под флюсом — на уровне 5–6%. При этом MIG/MAG процесс используется не только при механизированной, но и при автоматизированной и роботизированной сварке.

Почему аргон

Если рассматривать применение сварочных газов только с точки зрения получения наилучшей защиты реакционного пространства сварочной дуги от наружного воздуха, то оптимальным защитным газом будет аргон. Аргон тяжелее воздуха (плотность 1,78 кг/куб. м), обладает низким потенциалом ионизации (15,7 В), не вступает в химические взаимодействия с другими элементами и в достаточных количествах содержится в свободном виде (0,9325% об., или 0,00007% вес.), что позволяет получать его из воздуха в ректификационных установках.

В настоящее время аргон широко применяется в качестве защитного газа при сварке алюминиевых сплавов и высоколегированных сталей (особенно нержавеющих хромоникелевых). Однако при сварке углеродистых и низколегированных сталей основных структурных классов на российских предприятиях для MIG/MAG процесса продолжают использовать преимущественно углекислый газ СО2. Между тем применение аргона позволяет повысить температуру сварочной дуги, что улучшает проплавление сварного шва, увеличивая производительность сварки в целом. При этом проплавление приобретает «кинжальную» форму, что дает возможность выполнять однопроходную сварку в щелевую разделку металла больших толщин. При сварке в среде аргона (как и иных инертных газов) минимизируется выгорание активных легирующих элементов, что позволяет использовать более дешевые сварочные проволоки.

Газовые смеси вместо углекислого газа

Применение углекислого газа при сварке плавящимся электродом имеет свои преимущества, связанные прежде всего с происходящими химико-металлургическими процессами. Углекислый газ имеет высокую плотность (приблизительно в 1,5 раза выше, чем у воздуха) и сам по себе способен обеспечить качественную защиту реакционного пространства; его потенциал ионизации, равный 14,3 В, дает возможность использовать при сварке эффект диссоциации молекул углекислого газа на оксид углерода СО и свободный кислород.

В качестве защитных газовых смесей для сварки плавящимся электродом во всех промышленно развитых странах давно уже не применяют чистый углекислый газ. Для этого используются газовые смеси. От выбора защитной газовой смеси зависит качество сварки. Так, смеси, содержащие в своем составе гелий, повышают температуру сварочной дуги, что улучшает проплавление сварного шва, увеличивая производительность сварки в целом. Повышение производительности сварочных работ при применении газовых смесей составляет не менее 30–50%. Гораздо более значителен эффект от их применения по предприятию в целом. Например, применение газовых смесей при полуавтоматической сварке металла, подлежащего дальнейшей покраске, не требует последующей зачистки сварного шва и околошовной зоны. Форма и чистота сварного шва получаются вполне пригодными для дальнейшей покраски. Это обеспечивает значительное повышение производительности труда при последующих работах со сваренными изделиями на предприятии. Кроме того, использование газовых смесей в процессе полуавтоматической сварки обеспечивает еще и повышенные свойства металла сварного соединения, что в ряде случаев позволяет отказаться от всегда трудоемкой термообработки. Данные защитные газовые смеси применимы для электродуговой сварки как углеродистых, так и легированных сталей.

Составы газовых смесей

Рассмотрим составы газовых смесей, чаще всего применяемых при дуговой сварке.

Защитные газовые смеси для сварки неплавящимся вольфрамовым электродом:

Газовая смесь НН-1 (Helishield H3). Инертная газовая смесь, состоящая из 30% гелия и 70% аргона. Дает более эффективный нагрев, чем аргон. Увеличивается проплавление и скорость сварки, получается более ровная поверхность шва.

Газовая смесь НН-2 (Helishield H5). Это инертная газовая смесь, состоящая из 50% гелия и 50% аргона. Наиболее универсальная газовая смесь, подходит для сварки материалов практически любой толщины.

Защитные газовые смеси для сварки плавящимся электродом:

Газовая смесь К-2 (Pureshield P31). Наиболее универсальная из всех смесей для углеродисто-конструкционных сталей. Состоит из 82% аргона и 18% углекислого газа. Подходит практически для всех типов материалов.

Газовая смесь К-3.1 (Argoshield 5). Эта смесь состоит из 92% аргона, 6% углекислого газа, 2% кислорода. Разработана для листовых и узких профильных (сортовых) сталей. Дает устойчивую дугу с низким уровнем разбрызгивания, небольшим усилением и плоским гладким профилем сварного шва. Смесь превосходна для глубокого провара и идеально подходит для сварки листового металла.

Газовая смесь К-3.2 (Argoshield TC). Смесь состоит из 86% аргона, 12% углекислого газа, 2% кислорода. Дает устойчивую дугу с широкой зоной нагрева и хорошим проваром профиля, подходит для глубокого провара, сварки коротких швов и для наплавки. Может использоваться для сварки во всех положениях. Идеально подходит для ручной, автоматической и сварки с применением робота-автомата

Газовая смесь К-3.3 (Argoshield 20). Смесь 78% аргона, 20% углекислого газа, 2% кислорода. Специально разработана для глубокого провара широкого ассортимента профилей. Смесь хорошо подходит для наплавки и сварки толстых прокатных (сортовых) сталей.

Газовая смесь НП-1 (Helishield HI). Смесь 85% гелия, 13,5% аргона, 1,5% углекислого газа. Данная смесь дает великолепные чистые швы с гладким профилем и незначительное, либо не дает совсем, окисление поверхности. Идеально подходит для тонких материалов, где высокая скорость прохода дает низкий уровень деформации (искривления) металла.

Газовая смесь НП-2 (Helishield H7). Смесь 55% гелия, 43% аргона, 2% углекислого газа. Придает низкий уровень сварочному армированию и обеспечивает высокую скорость сварки. Смесь хорошо подходит для автоматической сварки и для применения роботов-автоматов с использованием широкого спектра толщин свариваемых материалов.

Газовая смесь НП-3 (Helishield H101). Смесь 38% гелия, 60% аргона, 2% углекислого газа. Придает стабильность дуге, что обеспечивает низкий уровень разбрызгивания и снижает вероятность появления дефектов шва. Смесь рекомендуется для сварки материалов толщиной свыше 9 мм.

Рис. 1. Принципиальная схема двухкомпонентного газового смесителя

Состав газовой смеси оказывает влияние практически на все параметры режима сварки. Результаты исследований, проведенных ЗАО НПФ «Инженерный и технологический сервис» (Санкт-Петербург), представлены в таблице.

Для каждой из этих смесей рекомендуются свои режимы сварки, учитывающие особенности химико-металлургических процессов, происходящих в сварочной ванне, в которых участвуют составляющие газовых смесей (углекислый газ и кислород).

Если сравнить два способа защиты сварочной ванны (чистый защитный газ — углекислый газ или аргон — и многокомпонентные газовые смеси), то можно сделать выводы в пользу применения многокомпонентных газовых смесей. Их использование имеет следующие преимущества:

- повышается производительность сварки не менее чем в 1,5 раза при сохранении неизменной потребляемой электрической мощности (то есть обеспечивается снижение удельных энергозатрат примерно в 1,3 раза);

- в 1,5–3 раза снижается разбрызгивание электродного металла;

- в 8–10 раз снижается набрызгивание электродного металла на сварной шов и околошовную зону, что определяет трудозатраты на удаление брызг с поверхности свариваемых деталей;

- механические свойства сварного соединения остаются на том же уровне, как и при сварке в углекислом газе, за исключением относительного удлинения ?, которое увеличивается примерно на 10%, и ударной вязкости KCU, которая увеличивается существенно, от 1,5 до 2 раз, в зависимости от типа применяемой газовой смеси (это имеет огромное значение для металлоконструкций, работающих на открытых площадках в условиях отрицательных температур);

- стабилизируется процесс сварки и улучшается качество металла шва (снижение пористости и неметаллических включений).

Ударная вязкость KCU,

Дж/кв.см.

Производство сварочных смесей

Защитные сварочные газовые смеси промышленно выпускаются на заводах по производству технических газов и поставляются в стандартных газовых баллонах различной емкости. Однако в последнее время некоторые потребители предпочитают самостоятельно производить сварочные смеси. Это связано или с тем, что стандартно выпускаемые газовые смеси не удовлетворяют их по своему качеству (большой разброс процентного соотношения компонентов смеси, высокое содержание влаги и различных примесей), или с необходимостью применения нестандартных смесей (например, многокомпонентных). Естественно, в этом случае появляется потребность в применении специальных приборов для качественного смешивания компонентов смеси.

Как правило, в газовых смесителях используется принцип подмешивания одного компонента смеси к другому (или другим) при условии выравнивания давления различных компонентов. Наиболее часто применяются двух, трехи четырехкомпонентные смесители. Можно рассмотреть работу двухкомпонентного смесителя как наиболее простого (см. рис. 1).

Рис.2 Однопостовой баллонный смеситель

Смешиваемые газы (например, аргон и углекислый газ как наиболее часто используемые в защитных смесях) подаются во входные камеры (1) и (2), имеющие предварительные регуляторы входного давления и встроенные фильтры. Из входных камер компоненты поступают в двухкамерный редуктор (8), в котором происходит окончательное выравнивание давления компонентов смеси с высокой точностью. После выравнивания давления компоненты поступают в блок смешивания (12); при этом регулятор пропорции смешиваемых газов (10) постоянно контролирует процентное соотношение компонентов смеси (в процентах от объема) при помощи регулятора пилотного газа (7) (пилотный газ — один из газовых компонентов смеси, используемых в процессе смешения — выступает в роли наполнителя в двухкамерных редукторах выравнивания давления). Поступление компонентов смеси в блок смешивания осуществляется через калиброванные отверстия, размер которых точно соответствует типу компонента (вот почему производители газовых смесителей требуют указывать, для каких газов будет применяться смеситель).

Затем через электромагнитный клапан (13) смесь поступает в регулятор (15), который сглаживает броски давления и подается в буферную емкость для подачи в магистральную сеть. Манометр/расходомер (14) отображает значения давления и расхода готовой смеси на выходе смесителя.

Система сигнализации смесителя, работающая совместно с реле давления, контролирует уровень давления газов на входе в смеситель. Сигнализация срабатывает, если уровень давления хотя бы одного из смешиваемых газов падает ниже установленного минимума. При этом срабатывает выключатель и смеситель отключается.

Регулировка производительности смесителя осуществляется изменением входного давления компонентов смеси и изменением выходного давления готовой смеси. Соотношение компонентов смеси контролируется регулятором пропорции смешиваемых газов, который установлен обычно на лицевой панели смесителя и проградуирован в процентах одного из компонентов смеси (на трех- и многокомпонентных смесителях делают несколько регуляторов пропорции). Смесители для обслуживания группы сварочных постов (от 3-х до 10-ти) могут быть установлены на ресиверы (для создания запаса готовой смеси).

Серийно выпускаемые смесители, как правило, являются стационарными, и в зависимости от производительности (от 1,2 до 600 куб. м/час и более), способны обеспечить защитными газовыми смесями от 1 до 500 постов полуавтоматической сварки. Установка смесителей в магистральную сеть похожа на подключение компрессора в системе сжатого воздуха.

Существуют и более простые однопостовые смесители, устанавливаемые непосредственно на газовые баллоны (рис. 2). Такие смесители позволяют отказаться от использования газовых регуляторов давления и могут быть рекомендованы для применения на небольших производствах. Принцип действия этих смесителей основан на инжекции углекислого газа в поток аргона через калиброванное отверстие, позволяющее точно дозировать пропорции компонентов смеси.

Из редуктора ГБО газ поступает в двигатель, предварительно смешиваясь с воздухом. Для этого используются газовые смесители. Дополнительно перед смесителем могут устанавливаться дозирующие устройства для корректировки количества поступающего газа в зависимости от режима работы двигателя и нагрузки.

Газовые смесители и дозирующие устройства газобаллонного оборудования ГБО автомобилей, устройство и принцип работы.

Для подачи газа могут использоваться серийно выпускаемые газовые смесители, универсальные (газобензиновые) карбюраторы или устройства, устанавливаемые на бензиновые карбюраторы (насадки, штуцеры, проставки). Для инжекторных бензиновых систем также могут использоваться насадки.

При переоборудовании автомобиля на ГБО установка такого газового смесителя или универсального газобензинового карбюратора требует дополнительных затрат. Значительно снизить стоимость переоборудования на ГБО можно, устанавливая смесительные устройства на штатных бензиновых карбюраторах. Этот способ подачи газа нашел наибольшее распространение как наиболее доступный, простой и дешевый.

Существует три основных варианта подачи газа с помощью установки и используя газовые смесители. Наиболее простым является установка смесителя на верхнюю часть карбюратора. Такие газовые смесители называют насадкой. Насадка устанавливается в корпус воздушного фильтра.

Схема подачи газа над карбюратором.

Пример установки газовой насадки на карбюратор типа «Озон» представлен на рисунке ниже. Газ поступает в периферийную кольцевую полость и из нее через каналы к центральному кольцевому отверстию. В этом отверстии и далее в диффузоре карбюратора газ смешивается с воздухом, поступающим из воздушного фильтра. Для подачи газа в насадку необходимо просверлить отверстие в корпусе воздушного фильтра.

Газовые смесители-насадки на карбюраторах Озон.

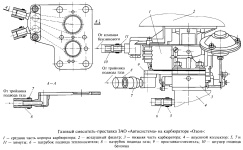

Другим способом подачи газа является установка плоской проставки между частями карбюратора. На рисунке ниже представлен вариант проставки ЗАО «Автосистема». Проставка устанавливается между средней и нижней частью карбюратора. Для этого необходимо демонтировать карбюратор с впускного коллектора и разобрать его.

Газовые смесители-проставки на карбюраторах Озон.

Проставка устанавливается на место теплоизоляционной проставки. Газ поступает на входные штуцеры насадки и по внутренним каналам к отверстиям, расположенным по кольцевому периметру внутренних отверстий насадки. На ряде карбюраторов, например типа «Солекс», установку такой насадки невозможно выполнить конструктивно.

Третий способ подачи газа заключается в установке в корпусе карбюраторов штуцеров для подвода газа. Для этого необходимо сверление в корпусе в зоне максимального сужения диффузоров карбюратора двух отверстий диаметром 8-10 мм в зависимости от рабочего объема двигателя.

Схема подачи газа через штуцер.

Штуцеры ввинчиваются в эти отверстия. Однако такой на первый взгляд простой способ требует большой трудоемкости и хорошего знания конструкции карбюратора, так как необходимо точно определить место сверления отверстий, чтобы не повредить внутренние каналы карбюратора.

Предпочтительным считается применение проставок и штуцеров, так как они практически не оказывают влияния на работу двигателя на бензине и одновременно обеспечивают при работе на газообразном топливе эффективные показатели мощности двигателя, расхода газа и низкую токсичность. Газовые смесители обычно рассчитаны на совместную работу с газовым редуктором определенного типа.

При переоборудовании бензиновых инжекторных систем питания для работы на газовом топливе также используются насадки. Они устанавливаются в разрыв воздушного трубопровода перед дроссельной заслонкой.

Газоподающие системы с установленными на штатных бензиновых карбюраторах смесителями оснащаются дополнительными устройствами для регулировки минимальной частоты вращения на холостом ходу, а также для регулировки и управления подачи топлива на различных режимах. Для этого используются дозаторы, или дозирующе-экономайзерные устройства (ДЭУ).

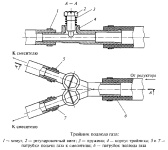

Тройник подвода газа в двигатель.

В легковых автомобилях с рабочим объемом двигателя менее 1,5 литра вместо ДЭУ устанавливают простые дозаторы. На рисунке выше представлен тройник подвода газа. Поток газа, поступающий из редуктора низкого давления по патрубку, разделяется в корпусе на два потока. Количество газа регулируется раздельно для первичной и вторичной камер винтами.

По материалам книги «Установка и эксплуатация газобаллонного оборудования автомобилей».

Ю.В. Панов.

Источник