- Гибкая печатная плата своими руками

- Изготовление печатной платы с помощью диодного лазера вместо утюга. Все своими руками от начала до конца

- Учебное пособие по изготовлению гибких печатных плат

- Шаг 1: Разработка схемы

- Шаг 2: Печать созданной схемы

- Шаг 3: Процесс травления

- Шаг 4: Чистка

- Шаг 5: Пайка компонентов

- «Сотовая» макетная плата

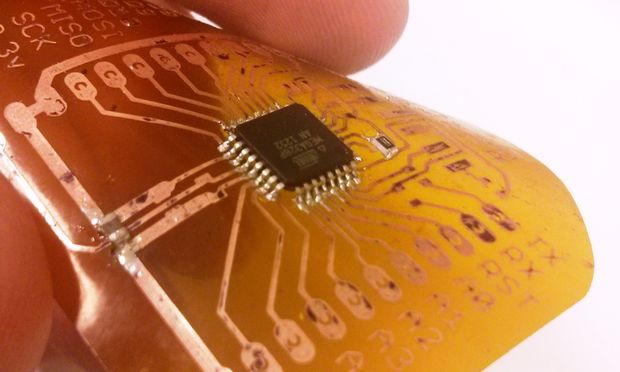

Гибкая печатная плата своими руками

Сообщение Rus » 14 мар 2014, 11:45

Предлагаю всем интересующимся, обсудить эту тему! И вносить свои мнения или советы.

Гибкие печатные платы в наше время встречаются во многих современных устройствах. А их применение сводит к минимуму проблемы связанные с уплотнением компоновки аппаратуры!

Думаю подобная тема будет интересна многим электронщикам и не только! Поскольку в радиолюбительской технике это новые технологии изготовления подобных плат. Которые имеют огромный потенциал и дают возможность создавать уникальные устройства.

Технология изготовления гибких печатных плат в домашней условиях. Не такая уж и сложная! Основным отличием является замена «печатной платы» на фольгированную полиамидную пленку! А все основные процессы ЛУТа остаются теми же!

Но как быть если есть надобность изготовить гибкую ПП да еще и на прозрачной основе в домашних условиях?!

Лично я вижу решение этой задачи в применении токопроводящей краски которую наносят на простую прозрачную пленку для слайдов, а элементы приклеиваются к посадочным местам, опять таки токопроводящим клеем!

Но в теории оно то все гладко, а как на практике? Как поведет себя схема изготовленная на таком материале и приклеенная клеем? А так же каким способом наиболее эффективно и просто наносить краску на прозрачную пленку.

Сообщение BSVi » 14 мар 2014, 12:28

Источник

Изготовление печатной платы с помощью диодного лазера вместо утюга. Все своими руками от начала до конца

3D-принтеры открыли безграничные возможности для домашнего или быстрого прототипирования. Теперь можно легко создать в 3D-программе практически любую модель и напечатать на 3D-принтере. Но до настоящего момента мало кто задумывался о том, что с помощью 3D-принтера можно еще изготовить электронику для того или иного решения (модели).

До сегодняшнего дня, если нужно было изготовить печатную плату для прототипа, приходилось корпеть над ней с паяльником, либо заказывать небольшую партию на производстве. Правда, многие из нас могут еще сделать это с помощью обычного утюга и лазерного принтера.

Хотя этот процесс не очень эстетичный и технологичный. В данной статье я хотел бы рассказать еще об одном способе. Для этого подойдет не только 3D-принтер, но и любой DIY гравер:

Или конструктор типа makeblock plotter xy.

Кстати, практически на любой 3D-принтер можно поставить диодный лазер, установив его в качестве дополнения или на место экструдера. Диодные лазеры отличаются малыми размерами и компактностью. Их сравнительно небольшая мощность по сравнению с СО2 лазерами в данном процессе не помеха.

Итак, как же выглядит процесс изготовления печатной платы в офисе или дома? Для этого нам понадобится омедненный стеклотекстолит, любая темная виниловая пленка (подойдет любая, прожигаемая лазером насквозь), хлорид железа (продается открыто в любых магазинах химических реактивов) и, конечно же, диодный лазер, установленный на 3D-принтер. Мощность здесь не столь важна, но мы рекомендуем использовать лазер с выходной мощностью более 2Вт (2000 мВт).

Установить лазер на любой 3D-принтер довольно легко: пример установки на Ultimaker и WanHao DuPlicator.

1. Создайте модель платы в любой программе типа inkscape (инверсионная картинка. Позже объясним, почему инверсия).

2. Переведите ее в gcode.

3. Наклейте на пластинку омедненного стелкотекстолита виниловую пленку.

4. Положите стеклотекстолит, покрытый пленкой, на 3D-принтер и включите 3D-принтер в режиме лазерной резки/гравировки.

5. Лазер выжжет на пленке инверсионную картинку того, что должно получиться в итоге.

6. Разведите порошок хлорида железа в воде (не волнуйтесь, никакой химической реакции не будет)

7. Стелкотекстолит поместите на 45-60 минут в водный раствор хлорида железа.

В водном растворе хлорида железа медь на поверхности стеклотекстолита, свободной от пленки после работы лазера, вступит в реакцию с хлоридом железа (химическая реакции травления меди) и перейдет в раствор, оставив чистый стеклотекстолит в контурах инверсионной картинки.

Дальше с помощью маленького сверла сделайте отверстия под необходимые разъемы или оставьте, как есть, и напаивайте разъемы на плату сверху.

Вот мы и рассказали вкратце о том, как с помощью обычного 3D-принтера и лазера можно создать небольшую фабрику – лабораторию по изготовлению печатных плат.

Данная технология, безусловно, неидеальна и имеет ряд недостатков, но вполне работоспособна и может найти применение в домашних условиях и небольших лабораториях.

Источник

Учебное пособие по изготовлению гибких печатных плат

В данном руководстве рассматривается процесс изготовления гибких плат. Данная технология проверялась в течение нескольких лет и потому может приниматься на вооружение другими.

Для выполнения проекта нам понадобится:

- Восковой принтер или любой другой предпочитаемый метод переноса тонера (В данном учебном материале предлагается использовать даже струйный принтер)

- Гибкий материал Pyralux (Dupont больше не предоставляет бесплатные образцы. Данный материал можно приобрести в Adafruit или eBay)

- Хорошо вентилируемое помещение

- Защитная спецодежда (защитные очки, перчатки, халат, щиток для лица)

- Соляная кислота

- Перекись водорода

- Ацетон (Средство для удаления лака также может подойти).

Вы должны заранее решить, что данный метод будет вам пригоден. Исходя из опыта, подобные гибкие платы очень легко изготавливать. Можно делать очень сложные схемы (Я обычно использую компоненты серии 0604). Но, исходя из личного опыта, они получаются не очень долговечными. Со временем на таких гибких схемах появляются крошечные трещинки, где соприкасаются гибкие и жесткие материалы. Результаты данного метода вполне приемлемые, но если вам потребуется более надежная схема, тогда используйте стандартные печатные платы. (DuPont продает различные материалы, которые позволяют склеить проблемные места, но я еще их не тестировал. Также могут пригодиться некоторые типы эластичного покрытия, но они также не проверялись).

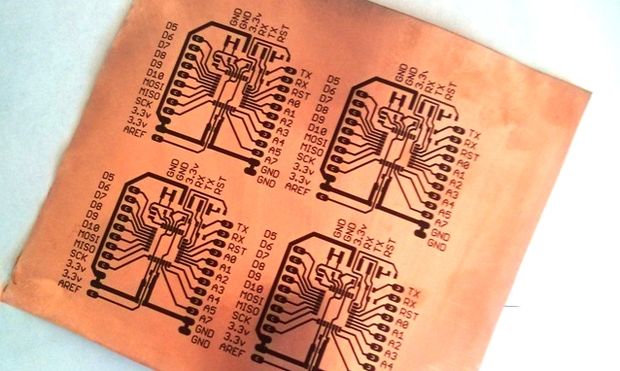

Шаг 1: Разработка схемы

Я использовал мощный и интуитивный инструмент разработки печатных плат Eagle. Рекомендую вам его изучить. В противном случае можно использовать любую векторную программу, и даже Microsoft Paint для обработки растровых изображений. Примите во внимание следующее:

- Создавайте только черно-белое изображение.

- Не используйте серые тона.

- Старайтесь избегать диагональных линий, чтобы минимизировать проблемы при сглаживании.

- Стараетесь делать сигнальные линии более жирными. Это поможет на этапе травления и пайки.

- При экспорте изображения выставляйте максимально возможное разрешение DPI (лучше всего 600 DPI).

- Для печати в требуемом масштабе используйте программу Microsoft Paint. Перейдите в меню опции и укажите разрешение dpi перед началом печати (Можете воспользоваться программой Photoshop или другим программным обеспечением).

Шаг 2: Печать созданной схемы

Перед печатью протрите Pyralux промышленным спиртом. Отпечатки пальцев могут привести к отслаиванию воска. Вы можете разрезать Pyralux на небольшие кусочки и далее распечатать на них схему требуемого размера. Я использую формат A6.

(Достоинство данного метода в том, что вы можете выполнить несколько тестовых отпечатков на бумаге, и только потом перенести схему на Pyralux.)

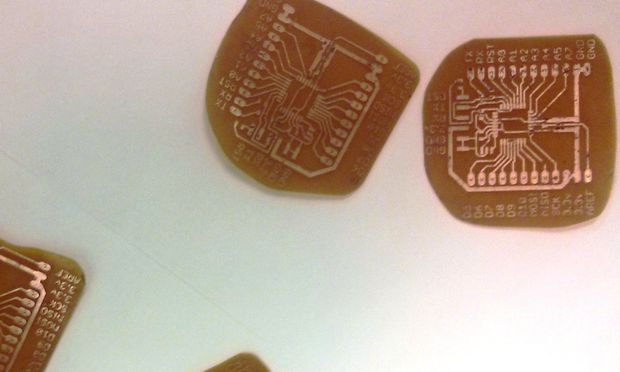

Шаг 3: Процесс травления

Возьмите ванночку и добавьте в нее соляную кислоту (HCl) и перекись водорода (H202) в соотношении 1:2 (пол чашки соляной кислоты на полную чашку перекиси водорода). ИСПОЛЬЗУЙТЕ ЗАЩИТНУЮ СПЕЦОДЕЖДУ. Почувствуйте себя настоящим ученым.

Во время реакции соляной кислоты будут выделяться пары. После смешивания соляной кислоты и перекиси водорода, полученная жидкость будет нагреваться, и образовывать пузыри. Положите вашу печатную схему в данную смесь. Во время реакции необходимо перемещать плату для более равномерного протравливания. Избегайте скопления пузырьков под платой.

Выделяемые пары очень токсичны и вызывают коррозию. Один раз в мастерской подобный пар испортил обычные металлические инструменты. В принципе, процесс травления лучше проводить на открытом воздухе, а если внутри, то создавать адекватную вентиляцию.

Держите возле себя питьевую соду. Она может понадобиться для нейтрализации кислоты и ее превращения в зеленую, соленую массу.

Будьте внимательны, вы работаете с токсическими веществами!

Шаг 4: Чистка

Протрите плату в ванночке с растворителем для ногтей, или используйте тряпочку, смоченную в ацетоне, для удаления остатков краски.

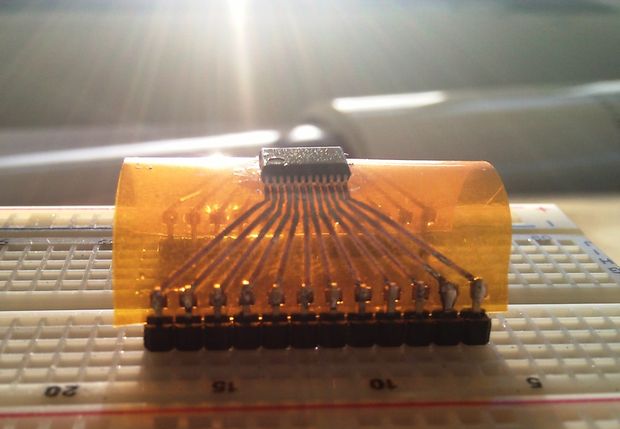

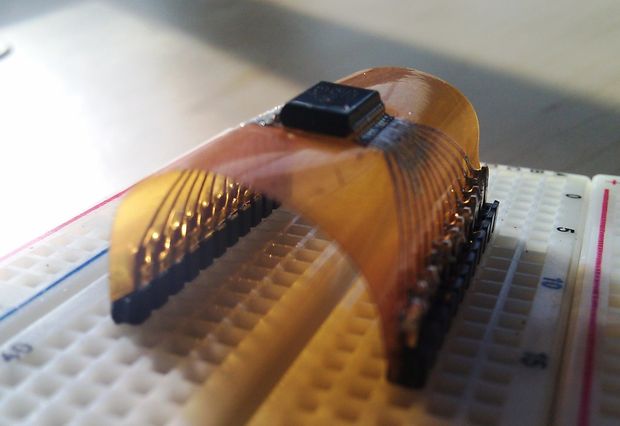

Шаг 5: Пайка компонентов

После тщательно проведенной чистки возьмите крошечные резисторы, smd конденсаторы, и другие компоненты, монтируемые на поверхность, и наберитесь терпения, чтобы всех их припаять.

Я сначала наношу небольшое количество припоя на все контактные площадки. Далее беру светодиоды, резисторы, конденсаторы с помощью тонкого пинцета и помещаю их на свои посадочные места. Я нагреваю припой и даю ему растечься вокруг ножки компонента.

Компоненты, монтируемые на поверхность, такие как ATmega328p, можно сначала прикрепить к плате с помощью двухстороннего скотча, после чего припаять ножку за ножкой паяльником с очень тонким жалом.

Примечание: Вы также можете использовать компоненты для установки в отверстие. Для этого нужно использовать зеркальное изображение схемы, поскольку ножки компонентов нужно припаивать с задней стороны платы. Подобным способом я устанавливаю штырьковые разъемы.

Источник

«Сотовая» макетная плата

В очередной раз задумавшись о прототипировании электроники, автор также задался вопросом: какая топология макетной платы окажется оптимальной (в смысле, наиболее гибкой) для работы с небольшими SMD-компонентами, в частности, в корпусах, подобных SOT23-3.

Вариантов много, но в основном у них «растут ноги» из оригинальной топологии Veroboard — плата с двумерным массиом отверстий с шагом в 0,1 дюйма, с горизонтальными проводниками, которые можно разрезать где требуется. Есть также варианты с контактными площадками, никак между собой не соединёнными, с соединёнными попарно, и даже вообще без печатных проводников.

Плата Veroboard. Источник: Википедия

Права на название Veroboard много раз переходили от одной компании к другой, пока не вернулись к английской компании Vero Technologies, рядом с которой живёт автор. Как-нибудь он может даже туда заглянуть. Известны также названия perfboard, stripboard.

Далее, идут платы типа breadboard, не требующие пайки, что позволяет многократно переделывать схему и менять компоненты без их повреждения. Но такие платы, в отличие от предыдущих, непригодны для работы с SMD-компонентами, если к ним не припаять ножки. К таким платам относится, например, Adafruit Perma-Proto.

Плата Adafruit Perma-Proto. Источник: сайт Adafruit

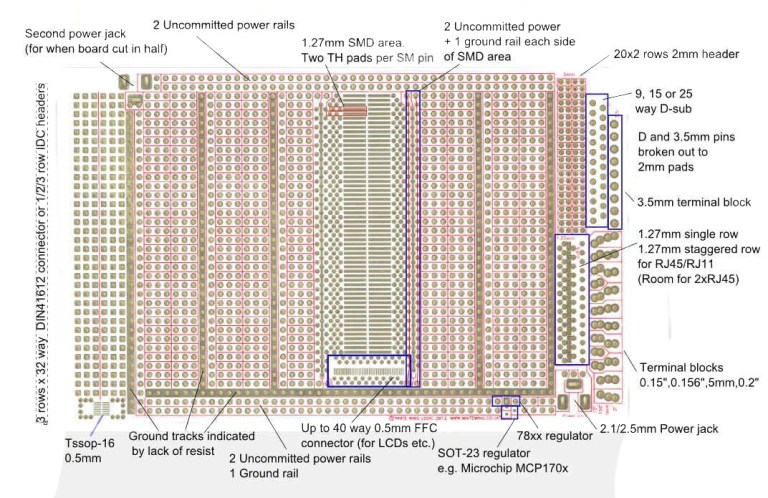

Следующий вариант — поместить на одну универсальную плату как можно больше разных видов контактных площадок, чтобы подошли к максимально возможному количеству видов компонентов. Как, например, сделано в Universal Prototyping Board от Mike’s Electric Stuff.

Universal Prototyping Board от White Wing Design. Источник: whitewing.co.uk

Такое, конечно, при очень большом желании можно сделать и «на коленке» ЛУТом, но проще купить. Но сейчас — совсем не об этом. Автор размышляет о наиболее удобной плате для каскада на трёхвыводном компоненте в корпусе SOT23-3. Какая топология для него наиболее оптимальна? А если это МОП-транзистор? А если линейный стабилизатор? А почему на схемах обычно так много прямых линий? Что ещё может быть вместо них?

Если задаться целью заполнить двумерное пространство одинаковыми геометрическими фигурами без промежутков (на самом деле, небольшие промежутки всё же понадобятся для изоляции площадок друг от друга), на роль этих фигур подойдут, в частности, треугольники, прямоугольники и шестиугольники, данная задача называется замощением. Если площадки треугольные, к каждой из них можно припаять выводы до трёх компонентов:

Если прямоугольные — до четырёх:

Ну а если шестиугольные — соответственно, до шести:

Комбинируя эти фигуры, можно получить «макетку», интересную с точки зрения скорее искусства, чем практики:

«Сотовую» плату интересно сделать так, чтобы схему можно было собрать независимо от порядка выводов у трёхвыводного компонента. Площадки, обозначенные красным (1), зелёным (2) и синим (3) цветами, идут к расположенному внизу месту впайки компонента в корпусе SOT23-3, площадки, обозначенные буквами A, B, C с цифрами, а также с обозначениями Vcc и Gnd, соединяют плату с внешними цепями через маленькие дополнительные площадки, к которым можно припаять гребёнку. Поскольку все одноимённые площадки (A, B, C, Vcc, GND) соединены между собой, выводов у гребёнки всего пять. Площадки, обозначенные белым цветом, изначально предназначены для подачи питания, но их роль можно переназначать. Обратите также внимание, что у площадок, обозначенных серым цветом, по два буквенно-цифровых обозначения: одно сверху, другое снизу.

В качестве «мостиков» между любыми двумя соседними площадками можно применять двухвыводные SMD-компоненты в корпусах 0603. Это могут быть резисторы, керамические конденсаторы, диоды, даже небольшие катушки индуктивности и др. Также в таких корпусах бывают и перемычки, но их проще сделать из кусочков жёсткого лужёного провода.

Вариантов схем, которые можно собрать на такой плате, очень много. Например, эмиттерный повторитель:

Каскад с вольтодобавкой:

На плате, контакты гребёнки использованы нестандартно: A — вход, Vcc — выход:

На плате, снова нестандартное использование площадок: A — питание, Vcc — выход:

Автор спроектировал следующий рисунок платы:

И представил себе, как он будет выглядеть, если набить его компонентами под завязку:

Необходимые файлы в формате KiCAD лежат здесь под GPL v3.

И вот платы приехали из Китая по $2 за 10 штук:

От переводчика: лучше было бы «соты» сделать значительно меньшего размера, заполнить ими всё пространство платы, никак их между собой не соединять, шелкографией ничего не закрывать, на гребёнки и спец. место для SOT23-3 ничего не выводить и вообще их не предусматривать. SOT23-3 можно припаять прямо к трём любым площадкам как-то так:

Понятно, что в этом случае придётся помещать на плату не только компоненты, но и перемычки произвольной формы, как на обычных макетных платах. Преимущество, состоящее в возможности припайки к одной площадке до шести SMD-компонентов, при этом сохраняется.

Источник