- Гибка листового металла — методы и советы по проектированию [часть 1]

- Методы гибки:

- V-образный изгиб:

- Нижнее прессование:

- Воздушная гибка:

- Чеканка:

- U-образная гибка:

- Ступенчатая гибка:

- Валковая гибка:

- Гибка с вытеснением:

- Ротационная гибка:

- Возврат при сгибе:

- Допуск на изгиб

- Гибочный штамп и способ его изготовления

Гибка листового металла — методы и советы по проектированию [часть 1]

Гибка — одна из наиболее распространенных операций по изготовлению листового металла. Этот метод, также известен как прессование, отбортовка, гибка штампа, фальцовка и окантовка, этот метод используется для деформации материала до угловой формы.

Это достигается за счет приложения силы к заготовке. Сила должна превышать предел текучести материала для достижения пластической деформации. Только так можно получить стойкий результат в виде изгиба.

Какие методы гибки наиболее распространены? Как пружинистость влияет на изгиб? Что такое k-фактор? Как рассчитать допуск на изгиб?

Все эти вопросы обсуждаются в этом посте вместе с некоторыми советами по гибке.

Методы гибки:

Существует довольно много различных методов гибки. У каждого есть свои преимущества. Обычно возникает дилемма между стремлением к точности или простоте, в то время как последняя находит все большее применение. Более простые методы более гибкие и, что наиболее важно, для получения результата требуется меньше различных инструментов.

V-образный изгиб:

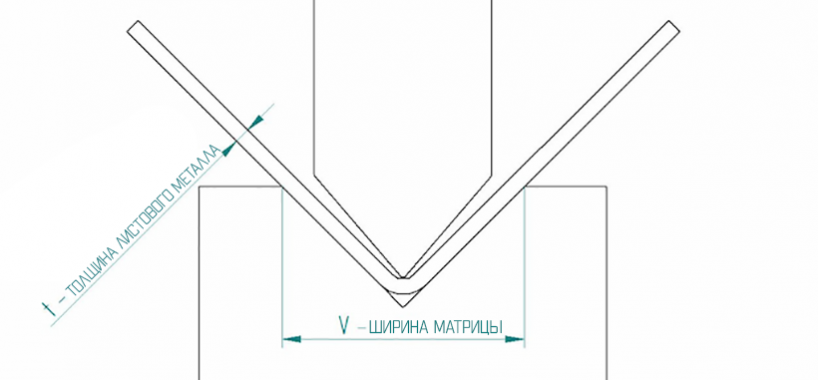

V-образная гибка является наиболее распространенным методом гибки с использованием пуансона и штампа. Она имеет три подгруппы — гибка на основе или нижняя гибка, «свободная» или «воздушная» гибка и чеканка. На воздушную гибку и гибку на основе приходится около 90% всех операций гибки.

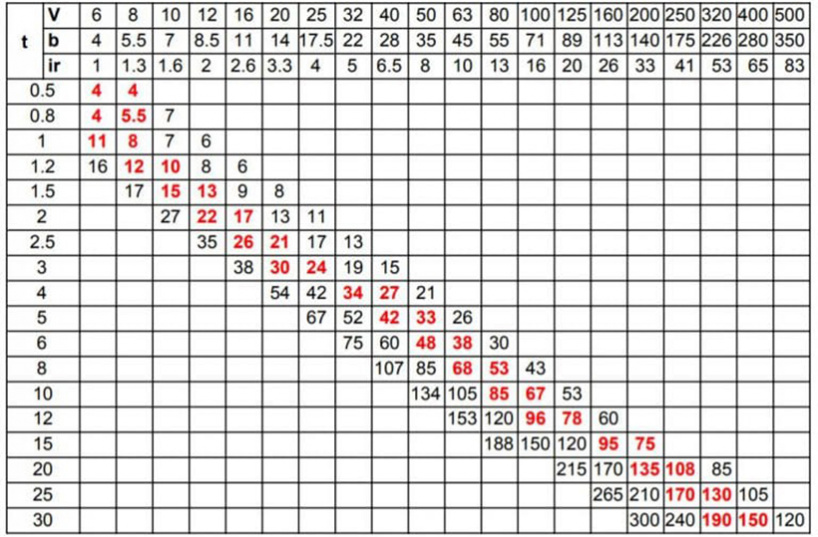

Приведенная ниже таблица поможет вам определить минимальную длину фланца b (мм) и внутренний радиус ir (мм) в зависимости от толщины материала t (мм). Вы также можете увидеть ширину матрицы V (мм), которая необходима для таких характеристик. Для каждой операции нужен определенный тоннаж на метр. Это также показано в таблице. Вы можете видеть, что более толстые материалы и меньшие внутренние радиусы требуют большей силы или тоннажа. Выделенные параметры являются рекомендуемыми спецификациями для гибки металла.

График силы изгиба

Допустим, у меня есть лист толщиной 2 мм, и я хочу его согнуть. Для простоты я также использую внутренний радиус 2 мм. Теперь я вижу, что минимальная длина фланца для такого изгиба составляет 8,5 мм, поэтому я должен учитывать это при проектировании. Требуемая ширина матрицы составляет 12 мм, а тоннаж на метр — 22. Самая низкая общая производительность стенда составляет около 100 тонн. Линия гибки моей заготовки составляет 3 м, поэтому общая необходимая сила составляет 3 * 22 = 66 тонн. Таким образом, даже простой верстак, с достаточным количеством места, чтобы согнуть 3-метровые листы, подойдет.

Тем не менее, нужно помнить об одном. Эта таблица применима к конструкционным сталям с пределом текучести около 400 МПа. Если вы хотите согнуть алюминий , значение тоннажа можно разделить на 2, так как для этого требуется меньше усилий. С нержавеющей сталью происходит обратное — требуемое усилие в 1,7 раза больше, чем указано в этой таблице.

Нижнее прессование:

При нижнем прессовании, пуансон прижимает металлический лист к поверхности матрицы, поэтому угол матрицы определяет конечный угол заготовки. Внутренний радиус скошенного листа зависит от радиуса матрицы.

По мере сжатия внутренней линии требуется все большее усилие для дальнейшего манипулирования ею. Нижнее прессование позволяет приложить это усилие, так как конечный угол задан заранее. Возможность приложить большее усилие уменьшает пружинящий эффект и обеспечивает хорошую точность.

Разница углов учитывает эффект пружинящего отката

При нижнем прессовании важным этапом является расчет отверстия V-образной матрицы.

| Ширина проема V (мм) | ||||

| Метод / Толщина (мм) | 0,5…2,6 | 2,7…8 | 8,1…10 | Более 10 |

| Нижнее прессование | 6т | 8т | 10т | 12т |

| Свободная гибка | 12. 15т | |||

| Чеканка | 5т | |||

Экспериментально доказано, что внутренний радиус составляет около 1/6 ширины проема, что означает, что уравнение выглядит следующим образом: ir = V/6.

Воздушная гибка:

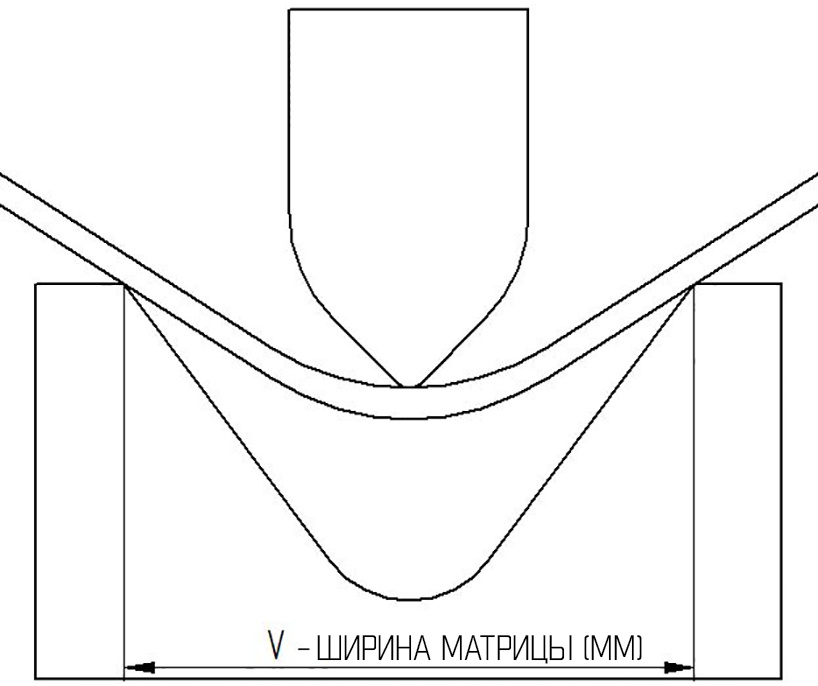

Частичная гибка, или воздушная гибка, получила свое название от того факта, что обрабатываемая деталь фактически не касается деталей инструмента полностью. При частичном гибе заготовка опирается на 2 точки, и пуансон толкает изгиб. По-прежнему обычно выполняется на листогибочном прессе, но при этом нет фактической необходимости в боковом штампе.

Воздушная гибка дает большую гибкость. Допустим, у вас есть матрица и пуансон на 90°. С помощью этого метода вы можете получить результат от 90 до 180 градусов. Хотя этот метод менее точен, чем штамповка или чеканка, в его простоте и заключается его прелесть. В случае, если нагрузка ослабнет, и упругая отдача материала приведет к неправильному углу, его легко отрегулировать, просто приложив еще немного давления.

Конечно, это результат меньшей точности по сравнению с нижним прессованием. В то же время большим преимуществом частичной гибки является то, что для гибки под другим углом не требуется переналадка инструмента.

Чеканка:

Раньше чеканка монет была гораздо более распространена. Это был практически единственный способ получить точные результаты. Сегодня техника настолько хорошо контролируема и точна, что такие методы больше не используются.

Чеканка при гибке дает точные результаты. Например, если вы хотите получить угол в 45 градусов, вам понадобятся пуансон и матрица с точно таким же углом. Не о чем беспокоиться.

Почему? Потому что штамп проникает в лист, вдавливая углубление в заготовку. Это, наряду с большим усилием (примерно в 5-8 раз больше, чем при частичной гибке), гарантирует высокую точность. Проникающий эффект также обеспечивает очень маленький внутренний радиус изгиба.

U-образная гибка:

U-образная гибка в принципе очень похожа на V-образную. Есть матрица и пуансон, на этот раз они имеют U-образную форму, что приводит к аналогичному изгибу. Это очень простой способ, например, гибки стальных U-образных каналов, но он не так распространен, поскольку такие профили также можно производить с использованием других, более гибких методов.

Ступенчатая гибка:

Ступенчатая гибка — это, по сути, многократная V-гибка. Этот метод, также называемый гибовкой вразбежку, использует множество последовательных V-образных изгибов для получения большого радиуса заготовки. Окончательное качество зависит от количества изгибов и шага между ними. Чем их больше, тем более гладким будет результат.

Валковая гибка:

Валковая гибка используется для изготовления труб или конусов различной формы. При необходимости может также использоваться для изгибов с большим радиусом. В зависимости от мощности машины и количества рулонов можно выполнять один или несколько изгибов одновременно.

При этом используются два приводных ролика и третий регулируемый. Этот ролик движется за счет сил трения. Если деталь необходимо согнуть с обоих концов, а также в средней части, требуется дополнительная операция. Это делается на гидравлическом прессе или листогибочном станке. В противном случае края детали получатся плоскими.

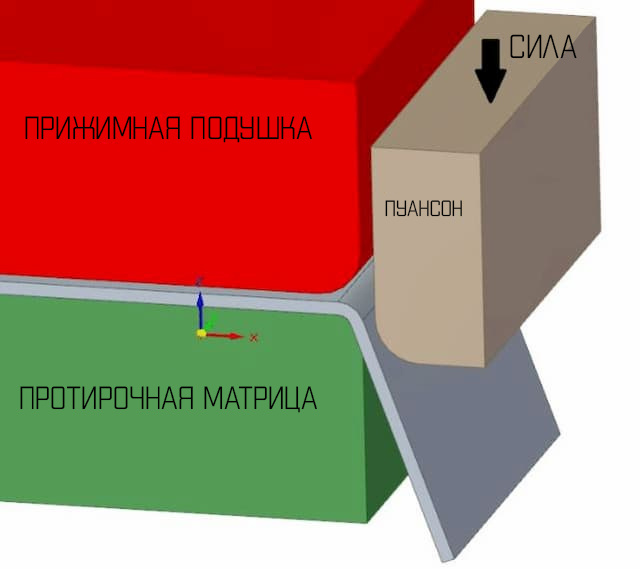

Гибка с вытеснением:

При гибке с вытеснением листовой металл зажимается между прижимной подушкой и штампом для протирания. Форма штампа для протирки, расположенного внизу, определяет угол получаемого изгиба. После того, как металлический лист был надежно зажат, перфоратор опускается на свисающий конец металлического листа, заставляя его соответствовать углу протирочной матрицы. Конечным результатом обычно является чеканка металлического листа вокруг протирочного штампа.

Ротационная гибка:

Другой способ — ротационная гибка, она имеет большое преимущество перед гибкой вытеснением или V-образной гибкой — она не царапает поверхность материала. На самом деле, существуют специальные полимерные инструменты, позволяющие избежать каких-либо следов от инструмента, не говоря уже о царапинах. Ротационные гибочные станки также могут сгибать более острые углы, чем 90 градусов. Это очень помогает с общими углами.

Наиболее распространенный метод — с двумя валками, но есть также варианты с одним валком. Этот метод также подходит для производства U-образных каналов с близко расположенными фланцами, так как он более гибкий, чем другие методы.

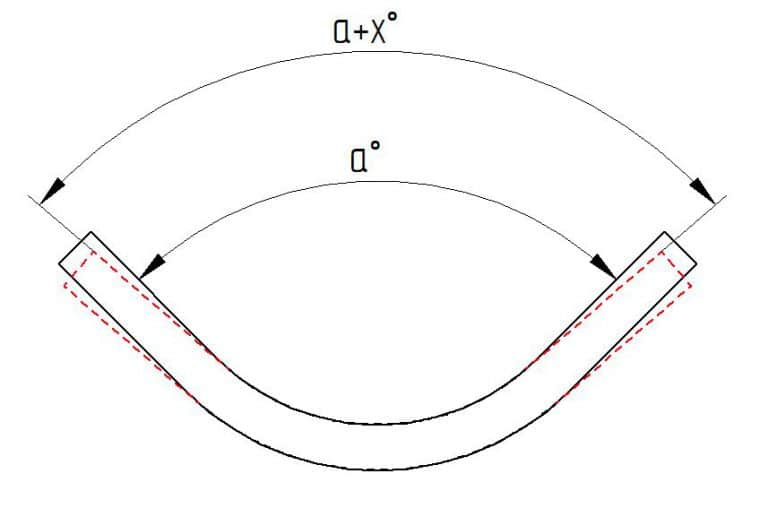

Возврат при сгибе:

При сгибании заготовка естественным образом немного отскакивает после подъема груза. Следовательно, эту величину необходимо компенсировать при изгибе. Заготовка изгибается под необходимым углом, поэтому после упругого возврата она принимает желаемую форму.

Еще один момент, о котором следует помнить, — радиус изгиба. Чем больше внутренний радиус, тем больше пружинящей эффект. Острый пуансон дает маленький радиус и снимает пружинящий эффект.

Почему происходит пружинение? При сгибании деталей сгиб делится на два слоя разделяющей их линией — нейтральной линией. С каждой стороны происходят разные физические процессы. «Внутри» материал сжимается, «снаружи» — вытягивается. Каждый тип металла имеет разные значения нагрузок, которые они могут воспринимать при сжатии или растяжении. И прочность материала на сжатие намного превосходит прочность на разрыв.

В результате, на внутренней стороне труднее достичь постоянной деформации. Это означает, что сжатый слой не деформируется окончательно и пытается восстановить свою прежнюю форму после снятия нагрузки.

Допуск на изгиб

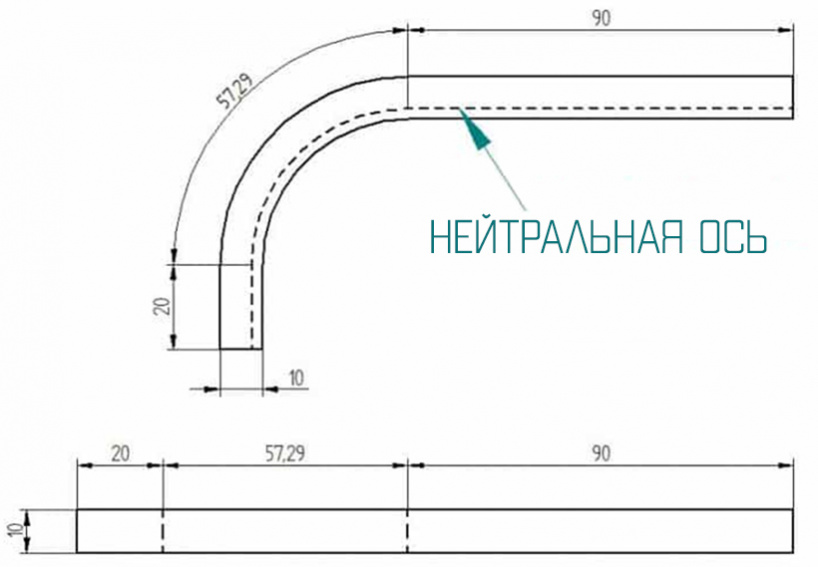

Если вы проектируете гнутые детали из листового металла в программе CAD, которая имеет специальную среду для работы с листовым металлом, используйте ее. Она существует не просто так. При выполнении изгибов она учитывает спецификации материалов. Вся эта информация необходима при изготовлении плоского шаблона для лазерной резки.

Длина дуги нейтральной оси должна использоваться для расчета развертки.

Если вам понравилась статья, то ставьте лайк, делитесь ею со своими друзьями и оставляйте комментарии!

Источник

Гибочный штамп и способ его изготовления

Владельцы патента RU 2623939:

Группа изобретений относится к области штамповки листовых металлических изделий, в частности к штампам и изготовлению гибочных инструментов для них. Получают заготовки для пуансона и/или матрицы из немерных отходов мартенситных сталей вырезкой плит на лазерной установке. Заготовки формируют пакетом из плит толщиной не меньше длины изгиба штампуемого изделия. Заготовка для матрицы содержит, по меньшей мере, на одну плиту больше, чем заготовка для пуансона. В плитах с помощью кондуктора, в местах концентрации напряжений изгиба под воздействием продольных усилий, выполняют монтажные отверстия, а на торцах — профили, адекватные соответствующему поперечному сечению формы изгиба изделия с учетом зазора между пуансоном и матрицей, равного толщине штампуемого изделия. Затем плиты соединяют в пакеты стяжными болтами через монтажные отверстия с натягом и производят обработку заготовок пуансона и/или матрицы с элементами соединения их с соответствующими верхней и нижней плитами гибочного штампа в окончательный размер с доведением рабочих поверхностей до соответствия форме изгиба штампуемого изделия и последующее их старение. Повышается надежность гибочного штампа. 2 н. и 10 з.п. ф-лы, 3 ил.

Группа изобретений относится к области штамповки листовых металлических изделий, в частности к штампам и изготовлению гибочных инструментов для них.

Известен гибочный штамп, содержащий верхнюю плиту, пуансон, нижнюю плиту и матрицу, в последних выполнены ступенчатые отверстия под подпружиненные штифты цилиндрической формы с утолщением средней его части с полукруглыми головками, выступающими под листовую заготовку. Со стороны нижней плиты в утолщенной средней части подпружиненных штифтов выполнены пазы с расположенными в них верхними торцами пружин, а нижние торцы пружин установлены в пазы, выполненные в нижней плите. (Патент RU №147614 U1. Гибочный штамп. — МПК B21D 22/02. — 10.11.2014). Основным недостатком известного гибочного штампа является изготовление пуансона и матрицы из цельной заготовки, что значительно увеличивает стоимость гибочного штампа.

Известен способ изготовления стержневого штамповочного инструмента, включающий получение из металла стержневой заготовки, нагрев и последующее формирование торцевой части конусообразной формы путем одноосного растяжения исходной заготовки при температуре, соответствующей полной рекристаллизации металла, сформированную торцевую часть деформируют высадкой до получения плоского торца стержневого инструмента. (Патент RU №2359776 С2. Способ изготовления стержневых деталей концевого режущего и стержневого штамповочного инструментов. — МПК B21K 5/00. — 27.06.2009).

Известен способ изготовления оправок для трубопрокатного стана, включающий получение заготовки переплавкой вышедших из строя оправок, выполненных из легированных хромистых инструментальных сталей и собранных в пучок с получением слитка, его отжиг и ковку на радиально-ковочной машине, отжиг поковки, механическую обработку, термообработку и шлифование с образованием оправки, хромирование и хонингование. Далее проводят испытания оправки на соответствие заданным характеристикам методами неразрушающего контроля. (Патент RU №2531077 С2. Способ изготовления оправок для трубопрокатного стана. — МПК B21K 5/00, В21В 25/00. — 20.10.2014).

Известна секционная крупногабаритная оправа для ротационного выдавливания, состоящая из секций, состыкованных и скрепленных между собой болтовым соединением. Плоскость стыка секций выполнена на пояске, образованном на одной из секций конусным поднутрением. Секции соединены между собой с натягом. (Патент RU №2438821 С2. Секционная крупногабаритная оправа для ротационного выдавливания. — МПК B21D 22/16, B21D 37/02. — 10.01.2012). Недостатком известного технического решения является низкая жесткость оправок.

Известна секционная крупногабаритная матрица для калибровки взрывом, состоящая из секций, состыкованных и скрепленных между собой болтовым соединением. Плоскость стыка секций выполнена на пояске, образованном на одной из секций конусным поднутрением. (Патент RU №2481170 С2. Секционная крупногабаритная матрица для калибровки взрывом. — МПК B21D 37/02. — 10.05.2013). Недостатком известного технического решения является низкая жесткость матрицы.

Известен способ изготовления гибочного инструмента, включающий получение заготовки инструмента переплавкой немерных отходов из мартенситностареющей стали ЭП-836 в кокиле, двукратную закалку заготовки с температурами 1150±10°С и 1000±10°С с охлаждением в воде, затем заготовку подвергают пластическому деформированию или свободной ковкой немерных отходов проката при температуре 950±10°С со степенью деформации не менее 35% с последующим охлаждением в воде, ее механическую обработку в окончательный размер, последующее старение при температуре 490±5°С в течение 3 ч и азотирование при температуре 490±5°С в течение 1,5 ч. (Патент RU №2441730 С2. Способ изготовления инструмента из мартенситностареющих сталей. — МПК B21K 5/00. — 10.02.2012). Недостатком известного технического решения является большие затраты на изготовление гибочных инструментов.

Известен гибочный штамп, содержащий установленные на подвижной плите верхнюю обойму, на неподвижной — нижнюю обойму, в которых установлены пуансон и матрица соответственно, выполненные в виде пакетов пластин с рабочими и нерабочими торцами и продолговатыми отверстиями для стяжек, размещенных вдоль оси штампа и жестко закрепленных на верхней обойме. Штамп снабжен механизмами изменения профилей рабочих поверхностей пуансона и матрицы, выполненными каждый в виде пары упоров с плоской рабочей поверхностью, установленных симметрично поперечной плоскости симметрии штампа на соответствующей плите с возможностью встречного регулировочного перемещения вдоль нерабочего торца пакета пластин. Нерабочий торец пакета пластин выполнен в виде ряда ступенчато расположенных поверхностей по форме обрабатываемых изделий, установленных с возможностью взаимодействия с рабочими поверхностями упоров. В нижней обойме вдоль оси штампа выполнены сквозные пазы, в которых размещены стяжки, подпружиненные в осевом направлении. (Авт. св. SU №1109222 А1. Гибочный штамп. — МПК 5 B21D 22/02. — 23.08.1984). Данный гибочный штамп принят за прототип.

Основными недостатками известного технического решения являются большие затраты на изготовление гибочных инструментов и недостаточная жесткость гибочного штампа, снижающая надежность его работы.

Основной задачей, на решение которой направлена заявляемая группа технических решений, является снижение затрат и повышение надежности работы гибочного штампа.

Техническим результатом, достигаемым группой изобретений, является снижение затрат на изготовление и повышение надежности работы гибочного штампа.

Указанный технический результат достигается тем, что в известном гибочном штампе, содержащем пуансон, соединенный с подвижной плитой, и матрицу, установленную на неподвижной плите, причем пуансон и/или матрица содержит набор плит с монтажными отверстиями, соединенных в пакет, один торец которых выполнен с образованием рабочей поверхности пуансона и/или матрицы, а другой торец — для соединения с подвижной и/или неподвижной плитами штампа, согласно предложенному техническому решению

плиты пуансона и/или матрицы соединены в пакет стяжными, например, болтами с натягом в монтажных отверстиях, а профили торцов плит рабочих поверхностей пуансона и/или матрицы выполнены адекватными форме штампуемого изделия, при этом пуансон смещен относительно матрицы на половину толщины плиты, для чего матрица содержит, по меньшей мере, на одну плиту больше, чем пуансон;

количество стяжных болтов выбрано из условия обеспечения допустимого усилия сопротивления сдвигу материала стяжных болтов, вызванного смещением плит относительно друг друга под воздействием сил, направленных на изгиб заготовки штампуемого изделия;

он снабжен столом, установленным на матрице и выполненным с окном для обеспечения фиксации положения заготовки штампуемого изделия и взаимодействия пуансона с матрицей.

Указанный технический результат достигается тем, что способ изготовления гибочного штампа включает формирование заготовок для пуансона и/или матрицы путем набора плит в пакеты толщиной, по меньшей мере, равной ширине изгиба штампуемого изделия, причем заготовку матрицы формируют из пакета, содержащего, по меньшей мере, на одну плиту больше, чем пуансон, для чего сначала выполняют вырезку плит из немерных отходов мартенситных сталей размерами, соответствующими размеру пуансона и/или матрицы, в которых выполняют монтажные отверстия, предварительную обработку одного торца плит для образования рабочих поверхностей пуансона и/или матрицы с профилем, адекватным соответствующему поперечному сечению формы изгиба штампуемого изделия с учетом зазора между пуансоном и матрицей, равного толщине заготовки штампуемого изделия, а другого — для последующего соединения с подвижной и/или неподвижной плитами штампа, окончательную обработку плоскостей плит и соединение их стяжными болтами с натягом через монтажные отверстия, после чего выполняют обработку заготовок пуансона и/или матрицы с элементами соединения их с соответствующими подвижной и неподвижной плитами гибочного штампа в окончательный размер с доведением рабочих поверхностей пуансона и/или матрицы адекватно форме изгиба штампуемого изделия, последующее старение и установку пуансона и матрицы соответственно на подвижной и неподвижных плитах штампа со смещением относительно друг друга на половину толщины плиты;

плиты для заготовок пуансона и/или матрицы вырезают на установке для лазерной резки с программным управлением;

монтажные отверстия выполняют в местах концентрации напряжений изгиба в плитах под воздействием продольных усилий, направленных на деформацию заготовки изделия;

монтажные отверстия в плитах образуют посредством кондуктора;

профили торцов плит, адекватные соответствующим поперечным сечениям формы изгиба штампуемого изделия, получают, например, фрезерованием на станках с программным управлением с установочной базой на монтажные отверстия в системе координат станка;

перед обработкой плоскостей плит последние подвергают закалке;

перед соединением плит в пакеты их плоскости предварительно шлифуют;

рабочие поверхности пуансона и матрицы дополнительно подвергают азотированию;

на матрице устанавливают стол, выполненный с окном для обеспечения фиксации положения заготовки штампуемого изделия и взаимодействия пуансона с матрицей.

Проведенный анализ уровня техники позволил установить, что аналоги, характеризующиеся совокупностями признаков, тождественными всем признакам заявленных гибочного штампа и способа его изготовления, отсутствуют. Следовательно, заявляемые технические решения соответствуют условию патентоспособности «новизна».

Результаты поиска известных решений в данной области техники с целью выявления признаков, совпадающих с отличительными от прототипа признаками заявляемой группы технических решений, показали, что они не следуют явным образом из уровня техники. Из определенного заявителем уровня техники не выявлена известность влияния предусматриваемых существенными признаками заявляемых технических решений преобразований на достижение указанного технического результата. Следовательно, заявляемые технические решения соответствуют условию патентоспособности «изобретательский уровень».

Заявленные технические решения могут быть реализованы на любом предприятии машиностроения из общеизвестных материалов и принятой технологии. Следовательно, заявляемые технические решения соответствуют условию патентоспособности «промышленная применимость».

На фиг. 1 показан предлагаемый гибочный штамп в разрезе; на фиг. 2 — то же, вид сверху; на фиг. 3 — то же, вид сбоку.

Сущность гибочного штампа заключается в том, что он содержит пуансон 1, соединенный с подвижной плитой (условно не показана), и матрицу 2, установленную на неподвижной плите (условно не показана) (фиг. 1). На матрице 2 установлен стол 3, в котором выполнено окно 4 с возможностью фиксации положения заготовки штампуемого изделия 5 и взаимодействия пуансона 1 с матрицей 2 (фиг. 2). Пуансон 1 и/или матрица 2 изготовлены из заготовок, состоящих из набора плит 6 и/или 7 соответственно толщиной b, соединенных неподвижно друг к другу в пакеты толщиной В1 и В2, стяжными, например, болтами 8 и 9 с натягом через монтажные отверстия 10 и 11, образующие рабочим торцом рабочие поверхности 12 и 13 соответственно пуансона 1 и матрицы 2, адекватные форме профиля штампуемого изделия 5 толщиной а, а нерабочим торцом — элементы соединения с подвижной и неподвижной плитами гибочного штампа соответственно, например хвостовик 14 пуансона 1. Пуансон 1 и матрица 2 смещены относительно друг друга на половину толщины b плит 6 или 7 пакетов пуансона 1 или матрицы 2, т.е. на величину b/2, для чего толщина В2 пакета матрицы 2 больше толщины В1 пакета пуансона 1, по меньшей мере, на одну плиту 7 (фиг. 3). Количество стяжных болтов 8 и 9 выбрано из условий допустимого усилия сопротивления сдвигу τ их материала, вызванных смещением плит 6 и 7 относительно друг друга под воздействием сил, направленных на деформацию заготовки изделия 5.

Сущность предлагаемого способа изготовления гибочного штампа заключается в том, что заготовки для пуансона 1 и/или матрицы 2 гибочного штампа формируют набором плит 6 и/или 7 толщиной b соответственно в пакеты толщиной В1 и В2, причем для пуансона 1, по крайней мере, не меньшей ширины изгиба штампуемого изделия 5. Плиты 6 и 7 для заготовок пуансона 1 и матрицы 2 вырезают из немерных отходов мартенситных сталей с габаритами, соответствующими размерам пуансона 1 и матрицы 2, на установке для лазерной резки с программным управлением. В плитах 6 и 7 заготовок для пуансона 1 и матрицы 2 выполняют монтажные отверстия 10 и 11 в местах концентрации напряжений в плитах 6 и 7 под воздействием сил, направленных на деформацию заготовки изделия 5, посредством кондуктора. Затем, например, на фрезерных станках с программным управлением с установочной базой на монтажные отверстия 10 и 11 в системе координат станка обрабатывают, по меньшей мере, один торец плит 6 и 7 с профилем, адекватным соответствующему поперечному сечению формы изгиба штампуемого изделия 5 с учетом зазора между пуансоном 1 и матрицей 2, равного толщине а заготовки штампуемого изделия 5. После этого плиты 6 и 7 подвергают закалке, а затем плоскости плит 6 и 7 шлифуют. Обработанными плоскостями плиты 6 и 7 соединяют стяжными, например, болтами 8 и 9 через монтажные отверстия 10 и 11 с натягом в пакеты заготовок толщиной В1 и В2 для пуансона 1 и матрицы 2 соответственно с условием B2>В1, для чего заготовка для матрицы 2 содержит, по меньшей мере, на одну плиту 7 больше, чем заготовка для пуансона 1. Затем производят механическую обработку заготовок пуансона 1 и/или матрицы 2 с элементами соединения их с соответствующими подвижной и неподвижной плитами гибочного штампа, например хвостовиком 14, в окончательный размер и доведение рабочих поверхностей 12 и 13 пуансона 1 и/или матрицы 2 до соответствия форме профиля штампуемого изделия 5. После этого рабочие поверхности 12 и 13 пуансона 1 и/или матрицы 2 дополнительно подвергают азотированию с последующим старением. На матрице 2 устанавливают стол 3, в котором выполнено окно 4 для фиксации положения заготовки штампуемого изделия 5 и взаимодействия пуансона 1 с матрицей 2. Пуансон 1 и/или матрицу 2 устанавливают в подвижной и/или неподвижной плитах штампа со смещением относительно друг друга на половину толщины b плиты 6 пакета пуансона 1 или матрицы 2, т.е. на величину b/2.

Пример технологии изготовления гибочного штампа.

Заготовки для пуансона 1 и матрицы 2 гибочного штампа формировали из плит 6 и 7, которые предварительно вырезали из немерных отходов стали марки Ст20 толщиной b=5 мм, причем для пуансона 1 — c габаритами 87×87 мм и для матрицы 2 — c габаритами 87×127 мм, на установке для лазерной резки с программным управлением. Заготовка для пуансона 1 содержала 12 плит 6, с возможностью образования пакета толщиной В1=60 мм, по крайней мере, не меньшей ширины изгиба штампуемого изделия 5, а заготовка для матрицы 2 — пакета из 19 плит 7 толщиной В2=95 мм. В плитах 6 и 7 заготовок для пуансона 1 и матрицы 2 выполняли монтажные отверстия 10 и 11 ∅7,5 в местах концентрации напряжений изгиба плит 6 и 7 под воздействием сил, направленных на деформацию заготовки изделия 5, посредством кондуктора. Затем на фрезерном станке с программным управлением с установочной базой на монтажные отверстия 10 и 11 ∅7,5 обрабатывали рабочие поверхности 12 и 13 на одном торце плит 6 и 7 с профилями, адекватными соответствующему поперечному сечению формы изгиба штампуемой скобы 5, с учетом зазора между пуансоном 1 и матрицей 2, равного толщине а=3 мм заготовки скобы 5. Затем плиты 6 и 7 подвергали закалке при температуре 950±10°С с последующим охлаждением в воде, после чего плоскости плит 6 и 7 шлифовали на плоскошлифовальном станке. Обработанными плоскостями плиты 6 и 7 соединяли между собой в пакеты, в последних обрабатывали монтажные отверстия до ∅8 +0,15 мм, затем стяжными болтами 8 и 9 ∅8×68 мм и ∅8×103 мм через монтажные отверстия 10 и 11 соответственно с натягом окончательно соединяли в пакеты заготовок толщиной B1=60 мм для пуансона 1 и В2=95 мм для матрицы 2. Затем производили механическую обработку заготовок пуансона 1 и матрицы 2 с элементами соединения их с соответствующими подвижной и неподвижной плитами гибочного штампа, например хвостовиком 14, в окончательный размер и доводили рабочие поверхности 12 и 13 пуансона 1 и матрицы 2 до соответствия форме поверхности изгиба штампуемого изделия 5. После этого пуансон 1 и матрицу 2 подвергали старению при температуре 490±5°С с выдержкой в течение 3 ч и охлаждением на воздухе, а затем рабочие поверхности 12 и 13 пуансона 1 и матрицы 2 — азотированию при температуре 490±5°C в течение 1,5 ч. На матрице 2 устанавливали стол 3, в котором было выполнено окно 4 для фиксации положения заготовки штампуемого изделия 5 и взаимодействия пуансона 1 с матрицей 2. Пуансон 1 и/или матрицу 2 устанавливают в подвижной и/или неподвижной плитах штампа со смещением на величину b/2 относительно друг друга, соответствующую половине толщины b плит 6 и 7 пакетов пуансона 1 или матрицы 2.

Гибочный штамп работает следующим образом.

Матрицу 2 устанавливают элементом соединения на неподвижной плите, а пуансон 1 соединяют хвостовиком 14 с подвижной плитой со смещением плит 6 и 7 относительно друг друга на величину 2,5 мм, соответствующую половине толщины b=5 мм плит 6 и 7 пакетов пуансона 1 или матрицы 2. В исходном положении, когда пуансон 1 и матрица 2 раздвинуты, через окно 4 в столе 3 на матрицу 2 укладывали заготовку штампуемой скобы 5 толщиной 3 мм и фиксировали положение заготовки с базировкой на стороны окна 4. Нажатием пуансона 1 в направлении матрицы 2 с необходимым усилием, выполняли пластическую деформацию заготовки скобы 5 путем гибки ее до получения соответствующей формы. С подъемом пуансона 1 в исходное положение согнутую скобу 5 свободно снимают с матрицы 2. Смещением плит 6 и 7 пакетов пуансона 1 и матрицы 2 на величину 2,5 мм относительно друг друга, равную половине толщины 5 мм плит 6 или 7 пакетов пуансона 1 и матрицы 2, исключается сдвиг плит 6 или 7 между собой в пакетах пуансона 1 и матрицы 2 под воздействием сил, направленных на деформацию заготовки скобы 5, тем самым повышают надежность работы гибочного штампа.

1. Гибочный штамп, содержащий пуансон, соединенный с подвижной плитой, и матрицу, установленную на неподвижной плите, причем пуансон и/или матрица содержит набор плит с монтажными отверстиями, соединенных в пакет, один торец которых выполнен с образованием рабочей поверхности пуансона и/или матрицы, а другой торец — для соединения с подвижной и/или неподвижной плитами штампа, отличающийся тем, что плиты пуансона и/или матрицы соединены в пакет установленными в монтажных отверстиях стяжными болтами с натягом, а профили торцов плит рабочих поверхностей пуансона и/или матрицы выполнены адекватно форме штампуемого изделия, при этом пуансон смещен относительно матрицы на половину толщины плиты, причем матрица содержит по меньшей мере на одну плиту больше, чем пуансон.

2. Гибочный штамп по п. 1, отличающийся тем, что количество стяжных болтов выбрано из условия обеспечения допустимого усилия сопротивления сдвигу материала стяжных болтов, вызванного смещением плит относительно друг друга под воздействием сил, направленных на изгиб заготовки штампуемого изделия.

3. Гибочный штамп по п. 1, отличающийся тем, что он снабжен столом, установленным на матрице и выполненным с окном для обеспечения фиксации положения заготовки штампуемого изделия и взаимодействия пуансона с матрицей.

4. Способ изготовления гибочного штампа, включающий формирование заготовок для пуансона и/или матрицы путем набора плит в пакеты толщиной, по меньшей мере равной ширине изгиба штампуемого изделия, причем заготовку матрицы формируют из пакета, содержащего, по меньшей мере, на одну плиту больше, чем пуансон, при этом сначала выполняют вырезку плит из немерных отходов мартенситных сталей размерами, соответствующими размеру пуансона и/или матрицы, в которых выполняют монтажные отверстия, предварительную обработку одного торца плит для образования рабочих поверхностей пуансона и/или матрицы с профилем, адекватным соответствующему поперечному сечению формы изгиба штампуемого изделия с учетом зазора между пуансоном и матрицей, равного толщине заготовки штампуемого изделия, а другого — для последующего соединения с подвижной и/или неподвижной плитами штампа, окончательную обработку плоскостей плит и соединение их стяжными болтами с натягом через монтажные отверстия, после чего выполняют обработку заготовок пуансона и/или матрицы с элементами соединения их с соответствующими подвижной и неподвижной плитами гибочного штампа в окончательный размер с доведением рабочих поверхностей пуансона и/или матрицы адекватно форме изгиба штампуемого изделия, последующее старение и установку пуансона и матрицы соответственно на подвижной и неподвижных плитах штампа со смещением относительно друг друга на половину толщины плиты.

5. Способ по п. 4, отличающийся тем, что плиты для заготовок пуансона и/или матрицы вырезают на установке для лазерной резки с программным управлением.

6. Способ по п. 4, отличающийся тем, что монтажные отверстия выполняют в местах концентрации напряжений изгиба в плитах под воздействием продольных усилий, направленных на деформацию заготовки изделия.

7. Способ по п. 4, отличающийся тем, что монтажные отверстия в плитах образуют посредством кондуктора.

8. Способ по п. 4, отличающийся тем, что профили торцов плит, адекватные соответствующим поперечным сечениям формы изгиба штампуемого изделия, получают, например, фрезерованием на станках с программным управлением с установочной базой на монтажные отверстия в системе координат станка.

9. Способ по п. 4, отличающийся тем, что перед обработкой плоскостей плит последние подвергают закалке.

10. Способ по п. 4, отличающийся тем, что перед соединением плит в пакеты их плоскости предварительно шлифуют.

11. Способ по п. 4, отличающийся тем, что рабочие поверхности пуансона и матрицы дополнительно подвергают азотированию.

12. Способ по п. 4, отличающийся тем, что на матрице устанавливают стол, выполненный с окном для обеспечения фиксации положения заготовки штампуемого изделия и взаимодействия пуансона с матрицей.

Источник