- Гидравлический пресс из домкрата своими руками – как сделать, чертежи, варианты изготовления

- Основной элемент самодельного пресса

- Какой домкрат выбрать

- Что нужно для изготовления пресса

- Последовательность действий

- Дополнительные настройки

- Кузнечный гидравлический пресс

- Найдены возможные дубликаты

- Самодельный гидравлический пресс «ВАЛЛИ» часть 2

- Самодельный гидравлический пресс «ВАЛЛИ» часть 1

Гидравлический пресс из домкрата своими руками – как сделать, чертежи, варианты изготовления

Домашним мастерам, которые занимаются изготовлением и ремонтом разнообразных технических устройств своими руками, достаточно часто приходится иметь дело с прессовым оборудованием. Его без особых проблем можно купить на современном рынке, однако можно пойти другим путем и изготовить функциональный и эффективный пресс своими руками из домкрата. Выбрав такой вариант оснащения своей мастерской прессовым оборудованием, можно с минимальными расходами изготовить устройство, которое будет полностью удовлетворять предъявляемым к нему требованиям как по техническим и эксплуатационным характеристикам, так и по размерам.

Пресс можно использовать для различных целей: для запрессовки подшипников или сгибания металла. Конструкция в любом случае будет похожа, разница лишь в размерах и рабочих насадках

Применяя ручной пресс, сделанный из домкрата, который поместится в каждой мастерской, можно в домашних условиях успешно выполнять многие технологические операции, такие как установка и демонтаж подшипников, запрессовка и выпрессовка различных втулок и валов, проведение гибочных и несложных штамповочных операций.

Основной элемент самодельного пресса

Почему для изготовления самодельных прессов применяют именно гидравлический домкрат? Связано это с принципом действия такого устройства, построенным на одном из основополагающих законов физики. Согласно этому закону, жидкость, в отличие от газа, под воздействием на нее давления не сжимается и, соответственно, не уменьшает свой объем. Гидравлический домкрат дает возможность без потерь мощности передавать на подлежащий обработке объект усилие, прикладываемое пользователем такого приспособления.

Конструкцию гидравлического домкрата составляют два цилиндра и поршни разного диаметра. Разработана она таким образом, что усилие, создаваемое устройством на своем рабочем органе, намного превышает то, которое пользователь такого устройства прикладывает к его элементу управления. Это позволяет применять домкраты гидравлического типа для подъема грузов, отличающихся даже очень значительным весом, а в случаях, когда такое устройство устанавливается на гидропресс, – создавать с его помощью большую силу сжатия. Немаловажным является и то, что КПД гидравлических домкратов может доходить до 80 %, что является очень хорошим показателем.

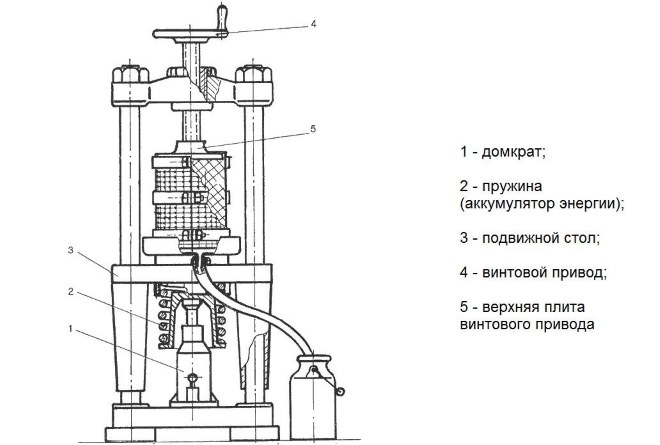

Устройство переносного пресса с нижним расположением домкрата

Между тем, если вы решили изготовить своими руками пресс на основе гидравлического домкрата, принимайте во внимание и недостатки, которыми обладают грузоподъемные устройства данного типа. Наиболее серьезный недостаток гидравлического домкрата заключается в том, что при его использовании невозможно точно установить высоту, на которую опускается шток такого устройства. Если при подъеме груза данный недостаток не является особенно критичным, то при использовании гидравлического домкрата в роли основного рабочего органа пресса после каждого рабочего цикла давление в камере домкрата необходимо стравливать, чтобы потом заново подвести шток устройства к обрабатываемой детали.

Какой домкрат выбрать

Для изготовления пресса из домкрата оптимально подходят устройства одноштокового бутылочного типа, которые отличают простая конструктивная схема и высокая надежность. Прессы, изготовленные на основе такого домкрата, имеют более высокую мощность, если сравнивать их с оборудованием, основным рабочим органом которого являются рычажные, кривошипные, винтовые или эксцентриковые механизмы.

Пресс с гидравлическим домкратом

Различные модели гидравлических домкратов способны создавать усилие, значение которого варьируется в диапазоне от двух до ста тонн, что и позволяет использовать их в качестве очень эффективного силового механизма.

Гидравлические домкраты наряду с высокой мощностью отличаются достаточно компактными габаритами, что позволяет использовать их для изготовления прессов, которые не займут много места в мастерской или гараже, но при этом будут отличаться высокой эффективностью.

Что нужно для изготовления пресса

Сделать пресс из домкрата своими руками позволяют чертежи такого устройства. Их несложно найти в Сети в открытом доступе.

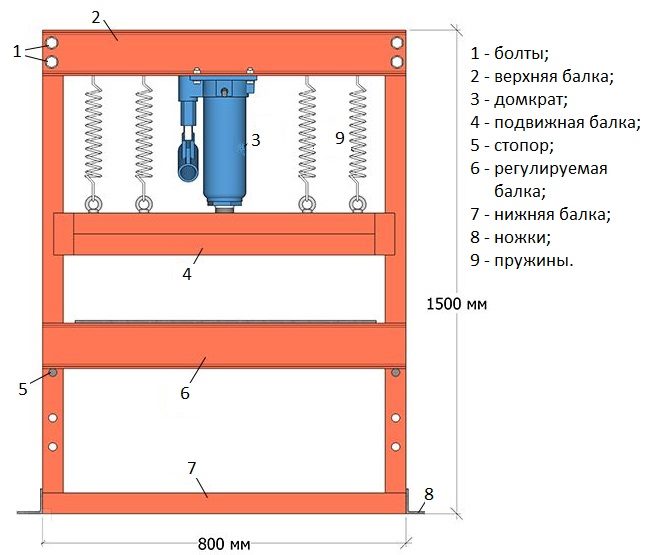

Чертеж самодельного пресса из гидравлического домкрата

Для изготовления пресса гидравлического из домкрата следует также подготовить:

- сам гидродомкрат одноштокового бутылочного типа (для пресса, который будет использоваться в домашних условиях, подойдет и домкрат, развивающий усилие до 10 т);

- инвертор с набором электродов;

- ножовка по металлу;

- болгарка с набором дисков, предназначенных для резки металла;

- отрезок швеллера размера 8 и выше длиной 4 м;

- квадратная или прямоугольная профильная труба с толстыми стенками;

- равнополочный металлический уголок № 50;

- стальная полоса, имеющая толщину более 10 мм;

- отрезок трубы длиной 10–15 мм, диаметр которого должен подходить под размер домкратного штока;

- металлопластина размером 25х10 см и толщиной 9–10 мм;

- две пружины, которые нужны для возвращения упора в первоначальное положение (подойдут пружины от автомобильных кресел, дверей и др.).

Заготовки из швеллера

Последовательность действий

Решив сделать гидравлический пресс своими руками, уделите особое внимание не только выбору домкрата, которым будет оснащено такое устройство, но и изготовлению крепкой несущей конструкции. Надо понимать, что на платформу пресса оказываются такие же усилия, как и на обрабатываемую заготовку, поэтому данный узел самодельного прессового устройства должен обладать очень высокой прочностью. Иначе он разрушится после непродолжительной эксплуатации.

Чтобы сделать своими руками платформу для гидравлического пресса, которая будет отличаться высокой прочностью и жесткостью, следует использовать толстостенные П-образные профили. Для этого также подойдет профилированный прокат квадратного или прямоугольного сечения. Для создания платформы гидравлического пресса понадобятся 4 отрезка П-образного профиля или профильной трубы, длины которых должны отвечать чертежу. Подготовленные для платформы пресса отрезки профильных труб или профилей сваривают друг с другом боковыми сторонами, причем сварные швы выполняются со всех сторон создаваемого соединения, что обеспечит изготавливаемой конструкции требуемую жесткость.

Перед сваркой детали размещаются на месте и фиксируются струбцинами

После того как платформа пресса будет полностью готова, можно приступать к созданию нижнего упора и вертикальных стоек устройства, для чего используется профильная труба. Подбирая заготовки для вертикальных стоек пресса, надо учитывать, что их длина должна равняться сумме высоты корпуса домкрата, наибольшей величины выхода его штока и толщины будущего съемного упора. Для нижнего упора подготавливается отрезок профильной трубы, равный по длине опорной платформе.

Скрепление заготовок болтами

Платформу пресса, его вертикальные стойки и нижний упор сваривают в единую рамную конструкцию, при этом важно следить за тем, чтобы между соединяемыми элементами строго выдерживался прямой угол. Чтобы сделать собранную конструкцию рамы пресса более жесткой и устойчивой к нагрузкам, следует ее усилить, используя металлические пластины, которые привариваются диагонально к боковым стойкам и платформе пресса.

Сборка верхней части рамы

Чтобы сделать пресс из домкрата работоспособным, его необходимо оснастить съемным упором, который, двигаясь по вертикали по специальным направляющим, будет оказывать давление на подвергаемую обработке деталь. Изготавливается такой конструктивный элемент пресса из нескольких металлопластин толщиной более 10 мм, которые собираются в блок и свариваются между собой с двух сторон. Длина пластин, из которых делают съемный упор пресса, должна быть немного меньше, чем расстояние между боковыми стойками устройства.

Поскольку упор самодельного пресса, оказывающий давление на обрабатываемую деталь, должен при необходимости его замены на элемент другого размера и формы быстро сниматься с устройства, в нем надо просверлить отверстия, при помощи которых он будет соединяться с основанием домкрата. Такие отверстия также нужны для того, чтобы установить направляющие пластины, которые исключат боковые перемещения съемного упора. Длина этих пластин, которые находятся по обеим сторонам от вертикальных стоек пресса, должна быть как минимум на 10 см больше, чем длина самого съемного упора.

Следующее, что необходимо сделать, изготавливая самодельный пресс, – это приварить отрезок трубы высотой 10–15 мм строго по центру нижней поверхности опорной платформы. Диаметр такой трубы, которая будет выполнять функцию фиксатора для штока домкрата, должен соответствовать размеру поперечного сечения такого штока.

Приваренный кусок трубы для штока домкрата

Пластина со штоком закрепляется на подвижной части пресса

Чтобы дать возможность домкрату самому возвращаться в исходное положение после того, как рабочий цикл с его применением будет завершен, используются две пружины, которые на равном удалении от центра опорной платформы любым способом закрепляются между ней и съемным упором. Таким образом, при задействовании домкрата и опускании съемного упора пресса пружины растягиваются, а при окончании рабочего цикла и стравливании давления из рабочей камеры подъемного механизма – сжимаются, возвращая съемный упор в исходное положение.

Закрепление возвратных пружин

После выполнения всех вышеописанных действий, чтобы сделать гидравлический пресс работоспособным, на него необходимо установить основной элемент – домкрат. Для осуществления такой процедуры надо оттянуть вниз съемный упор и в просвет между ним и опорной платформой установить домкрат так, чтобы конец его штока зафиксировался в приваренном к нижней части опорной платформы кольце из трубы. После этого остается только соединить основание домкрата со съемным упором посредством болтов, шайб и гаек, и свежеизготовленным гидравлическим прессом можно начинать пользоваться.

Остается зачистить ржавчину, загрунтовать и покрыть краской

Внешний вид готового самодельного пресса

Итак, самостоятельно изготовить гидравлический пресс в бытовых условиях вполне реально. При этом не потребуется больших трудозатрат и серьезных финансовых вложений.

Дополнительные настройки

При использовании самодельного гидравлического пресса у пользователей часто возникает вопрос о том, как сделать так, чтобы шток домкрата перемещался на более короткое расстояние. Это позволит тратить меньше времени на обработку деталей при помощи самодельного пресса. Решить эту задачу можно несколькими способами.

- На нижний неподвижный упор пресса монтируется прямоугольная или квадратная профильная труба (возможен как съемный вариант, так и фиксация при помощи сварного соединения).

- На пресс устанавливается регулируемый по высоте нижний упор, который фиксируется на боковых стойках устройства болтами. Для установки такого упора на разных уровнях в боковых стойках пресса на необходимой высоте проделывают отверстия.

- Уменьшить расстояние между упорами пресса можно и посредством сменных подкладок или наковален, устанавливаемых на поверхность нижнего упора оборудования.

Источник

Кузнечный гидравлический пресс

Идея эта возникла где-то полтора года назад. Нужен был помошник для кузнечных дел, ну и вообще просто так)) побаловаться)) был найден балон кислородный( служит станиной) у него высока прочность и изгиб, толщина стенки до 8мм. Гидроцилиндр от к 701 силовой. Нш10, мотор 3квт, 1500 оборот

Долго резал метал( кстати на своей ленточной пиле, есть пост про нее ниже) и все вымерил и сваривал. И вот настало время испытаний. Моему разочарованию не было границ. Пресс еле-еле давил сосновую чурку. Категорически не хватало мощности мотора, искать мощнее смысла не было. У меня слабая сеть и 220.

Пока думал, что делать, наступила зима)) и проект ушел в долгий ящик) но хорошие деньки настали и вот проблему удалось решить изменив передаточные числа шкивами. Я проиграл в скорости не много, но за то давление теперь отличное.

Вот такой вид имел он пол года))

Ну и вот как он выглядит сейчас, нужно покрасить ещё, естественно))

На радостях задавил ключ в мантировку

Найдены возможные дубликаты

Видел прототип этого пресса, канал kbpug на youtube. Годные клинки комрад на нем кует из дамаска.

kbplug, а не pug))

Самодельный гидравлический пресс «ВАЛЛИ» часть 2

Приходит время покупать гидравлику:

на фото: гидроцилиндр, гидрораспределитель, насос НШ

Искал на авито БУ запчасти от тракторов и бульдозеров. И нашел Дениса.

Денис Бульдозер — так я его записал в телефонных контактах)

Он покупает спецтехнику БУ в плохом или «мертвом» состоянии, восстанавливает ее и продает с уже подаренной второй жизнью!

Звоню, договариваюсь. Приезжаю, знакомлюсь. Через время приезжаю с Семёном, забираю. За смешные 10тыс. Но! Забираю БУ (кота в мешке)

Это просто детали снятые с бульдозера, и никто их даже не смотрел.

Не проблема! В дальнейшем я перебрал и обслужил всю гидравлику самостоятельно, и сэкономил примерно 30 тыс на трех деталях)

7. «Валли» растет и уже 3 метра!

Далее мы делаем крепление для гидроцилиндра — это два параллельных швеллера 16см так же, перпендикулярно приваренных в основание из 20го швеллера, соединяющее 2 основных швеллера сверху. Так то.

Листая фото Вы увидите главное подтверждение того, что я действительно делал пресс сам)

Далее выжигаем электродами отверстия под «палец» диаметр 42мм.

30-35 электродов на одно отверстие, делаем два!

8. Накидывем и обслуживаем гидроцилиндр

Несмотря на то, что цилиндр выглядит идеально, для меня непозволительно на что-то надеяться. Снимаем, лезем перебирать.

Тут стоит отметить, что я не гидравлик, и гидроцилиндр весит 90кг))), как Я.

Снимаем. Разбираем. Едем за ремкомплектом. Меняем что можно. Собираем.

Тут получается очень быстро всё, на деле 3 дня ушло на, понимание что нужно, где купить и т.д.

Смотрим фото и идем дальше.

9. Варим плитку 120кг. Жаль не шоколадную.

Плита — часть конструкции, которая будет самая общительная.

Она будет знакомить «Валли» с Вашими бутылками, картоном и пленкой.

Она должна быть крепкой, а значит будет тяжелой

примерно 24 метра сварного шва получилось. Представьте только)

Материалы, швеллер 10см в основание и швеллера 8см в плиту

Свариваем всё между собой, поднимаем не корячась, используя интеллект, благодарим эволюцию.

Плита на месте, везде всё задевает и не убирается — отрезаем по факту куски железа, не разбираясь.

10. Рассаживаем и дружим узлы

2 октября кстати.

Гидрораспределитель 1943 года, как Вам возраст) ремкомплект и все работает)

Двигатель 1 версия (3квт) насос 1 версия (нш 50)

без проблем на данном этапе привариваем крепления, накидываем агрегаты.

Фильтр, очень важный узел в гидравлике, полностью самодельный, косой кривой, но свою функцию выполняет, очень горжусь, делал 3 часа)

Сразу варю крепления для направляющих, похожи на то, как мы в детстве вырезали из картона геометрические фигурки, и делали ракеты и машинки

Получается красиво, оставляем)

ЛИМИТ ПО ФОТКАМ КОНЧИЛСЯ, ЗАВТРА ЧАСТЬ 3 НАВЕРНОЕ ПОСЛЕДНЯЯ

ЕСЛИ КТО ХОЧЕТ ИНФУ СРАЗУ ПИШИТЕ В КОММЕНТЫ КАК МНЕ ВАМ ССЫЛКУ СКИНУТЬ Я НЕ ЗНАЮ

Самодельный гидравлический пресс «ВАЛЛИ» часть 1

Привет всем, читающим эту статью! Меня зовут Бабичев Влас, я из Ярославля. И я давно обещал рассказать Вам про наш самодельный гидравлический пресс.

Данная статья будет больше ознакомительно — мотивационной, чем подробной инструкцией к постройке подобного устройства. Но если будет большой спрос, то сделаем поэтапные подробные шаги к строительству.

Сразу скажу, мы пропускаем большую часть рассказа с ответами на вопросы: «зачем?», «с какой целью?» и т.д.

Всё просто — строительство самодельного пресса сэкономило более 150тыс. рублей и позволило нам сразу «играть со старшими» :

1. Цена за прессованное сырье выше, чем за россыпь.

2. Складская логистика — возможность хранения больших объемов вторсырья.

3. Транспортная логистика — возможность возить больше за один раз.

Некоторые технические характеристики:

Самодельный гидравлический пресс «ВАЛЛИ»,

Усилие прессования, тонн, 18

Производительность, за 8 часов, — до 3000кг

Загрузочное окно, д x в, мм 1000 х 1000

Габаритные размеры кипы, мм— длина 1000— ширина 8000— высота 1000

Масса кипы: Плёнка до 150кг. Картон — до 400 кг. Бумага до 500 кг. Пластик до 200 кг.

Габаритные размеры пресса, мм— длина 1200— ширина 900— высота 3000

Мощность электродвигателя, кВт 7.5

Напряжение, В 380

Масса пресса, кг, не более 1200

Себестоимость 60 тыс. руб.

Все комплектующие БУ ( свалка, авито, металоприёмки) кроме: пускателя, проводки, шлангов высокого давления, электродов, отрезных дисков, гаек, болтов, и прочих расходников.

Возвращаемся к 10 июля 2019 года.

Распродаем остатки моей бывшей Ваз 2108 ( на фото Александр Кундасёв — сооснователь ВторЭкоЦентра)

1. Покупка швеллера в основание

И на вырученные средства мы покупаем будущую раму «Валли» — (так мы будем называть наш самодельный пресс дальше)

В основании швеллер 16см.

Покупали на металоприемке

Цена БУ железа 30р кг

Где- то можно найти и 20 рублей

Важно понимать, что оно не лежит разложенное по видам металлоконструкций, а Вам приходится грубо говоря пол дня ковыряться на свалке с рулеткой и искать то, что Вам необходимо.

Взвешиваете, оплачиваете, оно Ваше.

2. Меряем. Режем. Варим.

Ой, забыл сказать, что начали мы всё это делать в гараже Александра.

Для начала места в нем было достаточно.

Мы проработали там целый месяц

Сварили значит мы швеллер, и сразу (может на другой день) поехали за профилированной трубой, которая послужила каркасом дна нашего «Валли»

Профильная труба легкая, дешевая.

размеры её 60*40мм

Меряем. Режем. Варим.

Дно из листового железа 5мм все на той же метолоприёмке.

Как сейчас помню 4 часа искали куски железа, что бы делать минимум сварных швов…

3 куска — приемлемо, померяли нарезали сварили.

Делал полный провар по всему периметру, так как понятия не имели о допустимой нагрузке на конструкцию.

Всё таже профильная труба, только квадрат 60 на 60

Ничего сложного, один держит, другой варит.

Кстати варили инвертором за 6 тыс, который мне купил дед, чтобы я сварил навес в гараже..

Тогда еще, я был на 3м курсе ЯГТУ и часто бывал в Костроме.

Далее режем и варим поперечины между рамой и каркасом.

Результат тогда не нравился, все криво-косо. Но было понятно, что не стрелять из него)

На данном этапе понимаем, что пора задумываться о смене ремонтного цеха.

Примеряем заднюю стенку

Примеряем в дно направляющие под вязальную ленту и цепи

Помню как несколько дней пытались рассчитать правильны расстояния между профильными трубами, и их размерами, в итоге получилось ровно и довольно правильно и практично.

Глава 2. Переезд, второй дом, и место рождения «Валли»

Выбор был, быстрый и очевидный. Центр города. 75 квадратов за 5тыс. руб в месяц.

Переехали через два дня после разговора с арендодателем.

Да, возможно кто-то узнал помещение. Дело в том, что наше нынешнее помещение ВторЭкоЦентр находится слева от этого в 200х метрах)

2. Второй дом.. и Двери

Так назвал, потому что в это время я работал там с самого утра и до 12, а то и до 2х ночи.

Честно скажу, на территории завода в час ночи было страшно гулять даже мне (рост 190 вес 98кг)

Началось, то чего я предвкушал и боялся все время строительства.

Это двери, механизм закрытия и петли.

Все абсолютно самодельное, даже петли. одна штука 250 рублей

Сделать самому — БЕСЦЕННО

Механизм крепления — это нижняя часть шатуна от Ваз. насобирал их с запасом на металоприемке бесплатно.

Всё красиво, как завод.

3. Вторую дверь накидываем по той же схеме.

Эта дверь — основная так как размер будущего тюка, кипы (запресованного сырья) будет таким, какая будет эта дверь.

Изначально планировали метр на метр. Так и сделал.

Усилил её более широкой проф. трубой.

Взял 80 на 40 всё там же, на свалке железа неподалеку.

Часто ходил пешком туда, по следующим причинам.

4. Первый опыт Семёна с болгаркой и сварочником.

И стоит заметить, очень удачный.

В это время мои бизнес партнёры ловили прокрастинацию, и мне помогал Семён Кузнецов, с которым мы ходили в тренажерный зал по утрам, а днем работали.

Всё получалось так, будто он лукавил, что не имел опыта в работе с этими инструментами.

В любом случае, из него вышел отличный подмастерье)

Промежуточный вариант. Очень хорошо. Тогда я мог ходить возле него кругами и только представлять готовый вариант

Интересный факт — я даже не удосужился съездить на какое то предприятие и глянуть как выглядит настоящий пресс.

Плохо это или хорошо решать Вам.

Тут усиливал нижнюю дверь профильной трубой 60 на 40

Тогда еще конструкция весила около 200кг и я ее сам поднимал и крутил как было удобно

Хвастаюсь сварными швами. Образования нет. Сварочник держал до «Валли» один раз в руках (пару дней, когда варил навес в гараже)

Двери на месте, открываются, скрипят, все как положено.

сходство с отечественными заводами 1:1, где мой грант?!

Значит подведем итоги, двери из проф. трубы 60 на 40, 40 на 40 (середина) и 80 на 40 нижняя дверь.

Петли и механизмы закрытия самодельные (подсмотренные в сервисе яндекс картинки)

Далее листовое железо 5мм, привариваю во внутрь дверей.

Ничего сложного вырезал, приварил. Погрешности допускаются.

Оооочень много сварки, работаем по принципу, лучше больше чем меньше.

Сделали длинные ручки, чем больше рычаг, тем меньше понадобится сил на закрытие дверей.

Источник