- Самодельные листогибочные станки (листогибы)

- Виды листогибов

- Простые ручные

- Мощный листогиб из тавров

- Из уголка с прижимной планкой другого типа

- Вальцы для листового металла или вальцовый листогиб

- Как сделать гидравлический листогиб с усилием гибки 40-тонн своими руками

- Предисловие автора

- Шаг 1. Основные сведения об листогибочном прессе

- Шаг 2. С чего начать?

- Шаг 3. Определение силы, необходимой для листогибочного пресса

- Шаг 4: Проектирование листогибочного пресса

- Шаг 5: Приобретение материалов

- Шаг 6: Вырезание деталей для основной рамы

- Шаг 7: Сборка основной рамы — Создание рабочей поверхности

- Шаг 8: Сборка основной рамы — начните с базы

- Шаг 9: Сборка основной рамы — добавление распорок и ферм

- Шаг 10: Сборка основной рамы — окончательная сварка

- Шаг 11: Проверка готовой рамы

- Шаг 12: изготовление оставшихся деталей

- Шаг 13: Изготовление нижней матрицы

- Шаг 14: Изготовление и сборка гибочного ножа

- Шаг 15: Обработка гибочного полотна

- Шаг 16: Проверка всех компонентов перед окончательной сборкой

- Шаг 17: Окончательная сборка

- Шаг 18: Добавление системы контроля

- Шаг 19: Станок готов

Самодельные листогибочные станки (листогибы)

Из листового металла делают немало изделий — водосточные системы, фасонные детали для обшивки кровли, крытой профнастилом или металлочерепицей, отливы для цоколя, углы для сооружений из профлиста и т.д. Все это может сделать специальный гибочный станок — для листового металла. Как сделать листогиб своими руками и поговорим в этой статье.

Виды листогибов

Есть три вида листогибочных станков:

- Простые ручные, гибка металла в которых происходит при приложении силы в определенном месте. Эти агрегаты дают возможность изогнуть листовой материал по прямой под любым углом — от нескольких градусов до почти 360°.

Все эти устройства относят к листогибочным станкам. Своими руками сделать проще всего агрегат первой группы, чуть сложнее — третьей (вальцы для листового металла). Вот о них и поговорим — от том как сделать листогиб своими руками.

Простые ручные

Фасонные детали из металла стоят немалых денег. Даже больше чем профнастил или металлочерепица, потому имеет смысл сделать простейший станок для гибки листового металла, а с его помощью изготовить столько углов, отливов и других подобных деталей, сколько вам нужно, причем исключительно под свои размеры.

Если волнуетесь насчет внешнего вида, то зря. В продаже сегодня есть листовой металл не только оцинкованный, но и окрашенный. Во всех конструкциях фиксируется лист плотно, так что при работе не скользит по столу, а значит, краска не стирается и не царапается. В местах изгиба она тоже не повреждается. Так что вид у изделий будет вполне приличный. Если постараться, так выглядеть будут даже лучше, чем то что продают на рынке.

Мощный листогиб из тавров

Для этого листогибочного станка потребуется ровная поверхность (стол), желательно металлическая, три уголка с шириной полки не менее 45 мм, толщиной металла не менее 3 мм. Если планируете гнуть длинные заготовки (более метра), желательно и полки брать шире, и металл толще. Можно использовать тавры, но это — для гибки листов металла большой толщины и длины.

Еще понадобятся металлические дверные петли (две штуки), два винта большого диаметра (10-20 мм), «барашки» на них, пружина. Еще нужен будет сварочный аппарат — приварить петли и сделать отверстия (или дрель со сверлом по металлу).

Для самодельного листогиба был использован тавр на 70 мм — три куска по 2,5 м, два болта 20 мм диаметром, небольшой кусок металла толщиной 5 мм (для вырезания укосин), пружина. Вот порядок действий:

- Два тавра складывают, с двух концов вырезают в них под петли выемки. Края выемок скашивают под 45°. Третий тавр обрезают точно также, только глубину выемки делают немного больше — это будет прижимная планка, так что она должна ходить свободно.

Приваривают петли с двух сторон (проварить с лица и с изнанки).

К одному из тавров (дальнему от вас, если их «раскрыть») приваривают по две укосины с каждой стороны. Они нужны чтобы можно было установит на них болт-фиксатор прижимной планки.

К укосинам приварить гайку болта.

Установить прижимную планку (третий обрезанный тавр), в верхней части приварить металлические пластины с отверстием посредине. Диаметр отверстия — чуть больше чем диаметр болта. Отцентровать отверстия так, чтобы они находились с приваренной гайкой на одной вертикали. Приварить.

Пружину отрезать с таким расчетом, чтобы она поднимала прижимную планку на 5-7 мм. Пропустить болт в «ухо» прижимной планки, надеть пружину, закрутить гайку. После того как установили такую же пружину с другой стороны прижимная планка при откручивании подымается сама.

К шляпке винта приварить по два отрезка арматуры — в качестве ручек для закручивания.

К подвижному (ближнему к вам) тавру приварить ручку. Все, можно работать.

Этот вариант очень мощный — можно гнуть длинные заготовки и лист солидной толщины. Не всегда такие масштабы востребованы, но уменьшить можно всегда. В видео предложена похожая конструкция меньшего размера, но с другим креплением прижимной планки. Кстати, никто не мешает на винт тоже установить пружину — проще будет поднимать планку. А интересна эта конструкция тем, что можно на ней делать отбортовку, что обычно такие устройства не умеют.

Из уголка с прижимной планкой другого типа

Эта модель сварена из толстостенного уголка, станина сделана как обычный строительный козел, который сварен из того же уголка. Ручка — от багажной тележки. Интересная конструкция винтов — они длинные, ручка изогнута в виде буквы «Г». Удобно откручивать/закручивать.

В данном самодельном станке для гибки листового металла есть много особенностей:

- Уголки расположены не полочками друг к другу, а направлены в одну сторону. Из-за этого крепление петли получается не самым удобным, но сделать можно.

Теперь перейдем к конструкции прижимной планки (на фото выше). Она тоже сделана из уголка, но укладывается на станок изгибом вверх. Для того чтобы при работе планка не изгибалась, наварено усиление — перемычки из металла. С обоих концов планки приварены небольшие металлические площадки, в которых просверлены отверстия под болты.

Еще один важный момент — та грань, которая обращена к месту сгиба срезана — для получения более острого угла изгиба.

Прижимная планка укладывается на станок, в место установки гайки подкладывается пружина. Ручка устанавливается на место. Если она не прижимает планку, та за счет силы упругости пружины приподнята над поверхностью. В таком положении под нее заправляют заготовку, выставляют, прижимают.

Неплохой вариант для домашнего использования. Толстый металл гнуть не получится, но жесть, оцинковку — без труда.

Вальцы для листового металла или вальцовый листогиб

Этот тип листогиба может иметь три типа привода:

Своими руками делают вальцы для листового металла с ручным или электрическим приводом. В ручных ставят 3 вала, в электрических их может быть 3-4, но обычно тоже три.

Для этого станка нужна хорошая надежная основа. Это может быть отдельная станина или какой-то верстак или стол. Основа конструкции — валки. Их делают одинакового размера. Два нижних устанавливаются стационарно, верхний — подвижно, так, чтобы в нижней позиции он располагался между вальцами. За счет изменения расстояния между нижними вальцами и верхним изменяется радиус кривизны.

Приводят в движение станок при помощи ручки, которая приделана к одному из валов. Далее крутящий момент передается на другие катки через звездочки. Их подбирают так, чтобы скорость вращения была одинаковой.

Если предполагается на оборудовании изготавливать трубы, верхний каток с одной стороны делают съемным, с системой быстрой фиксации. Свернув лист в трубу, его по-другому не вытащить.

Источник

Как сделать гидравлический листогиб с усилием гибки 40-тонн своими руками

Несмотря на то, что компания Станкофф в первую очередь станкоторговая компания, нам всегда были интересны амбициозные проекты народных умельцев. И мы просто не могли не опубликовать перевод такой интересной и подробной статьи-инструкции по созданию гидравлического листогиба своими руками.

Примечание: данная статья является переводом, однако для удобства восприятия повествование будет идти от первого лица.

Предисловие автора

Если вы хотите чтобы у вас были чистые изгибы стального листа, вам понадобится хороший листогибочный пресс. Нет никаких способов обойти этот пункт. Но почему бы не сделать его самостоятельно? Звучит устрашающе, правда? С чего начать? Какой размер листогибочного пресса вам действительно нужен? Чтобы помочь ответить на эти и другие вопросы, вот шаги, которые я предпринял для создания собственного гидравлического листогибочного пресса.

Шаг 1. Основные сведения об листогибочном прессе

Прежде чем вы начнете, хорошо иметь общее представление о том, как работают эти машины.

Что делает листогибочный пресс ? Он позволяет выполнять изгибы листового металла и толстого стального листа.

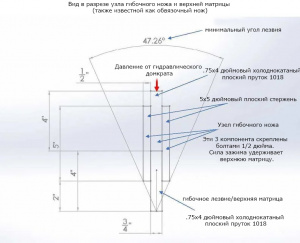

В том, как работает листогибочный пресс, нет ничего сложного. На эскизе вы можете увидеть основные компоненты.

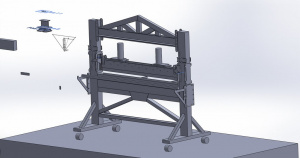

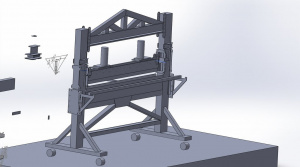

- Основная рама — ядро вашей машины. По сути, это не что иное, как прямоугольник, сделанный из каких-либо массивных материалов. Из-за размера своего листогиба я добавил к нему несколько ножек и колес. Если ваш достаточно мал, вы можете оставить его настольным.

- Нижняя гибочная матрица — также называемая «v-образная матрица». Заготовка будет вдавлена в «v-образную матрицу» для создания изгиба.

- Верхний гибочный штамп — также называемый гибочным ножом. Гибочное лезвие будет давить на верхнюю часть заготовки и продавливать материал в «v-образную матрицу».

- Узел гибочного ножа — (как я его называю) — это просто узел, который удерживает вашу верхнюю гибочную матрицу. Он должен быть достаточно крепким, чтобы противостоять деформации при изгибе

- Гидравлические домкраты — мускулы вашей машины. Они создают силу, необходимую для изгиба. На моём листогибе установлено два домкрата, но в зависимости от требуемой мощности вам может понадобиться только один.

- Возвратные пружины — эти пружины будут тянуть узел гибочного ножа вверх после завершения изгиба. Пружины должны обладать достаточной силой, чтобы поднять вес вашего гибочного ножа в сборе.

Имейте в виду, что существуют и другие версии, которые работают иначе.

Шаг 2. С чего начать?

Во-первых, спросите себя: Какую максимальную толщину и ширину стали, по вашему мнению, необходимо согнуть? Ответ на этот вопрос поможет вам в остальной вашей сборке.

Мне нужно было согнуть сталь толщиной 3/16 дюйма (4,76 мм.) на участке шириной 4 фута (1,22 м.). В результате получилась довольно большая машина.

Независимо от того, насколько большой или маленький станок вам нужен, вы можете применить эти же этапы процесса для создания собственного листогибочного пресса.

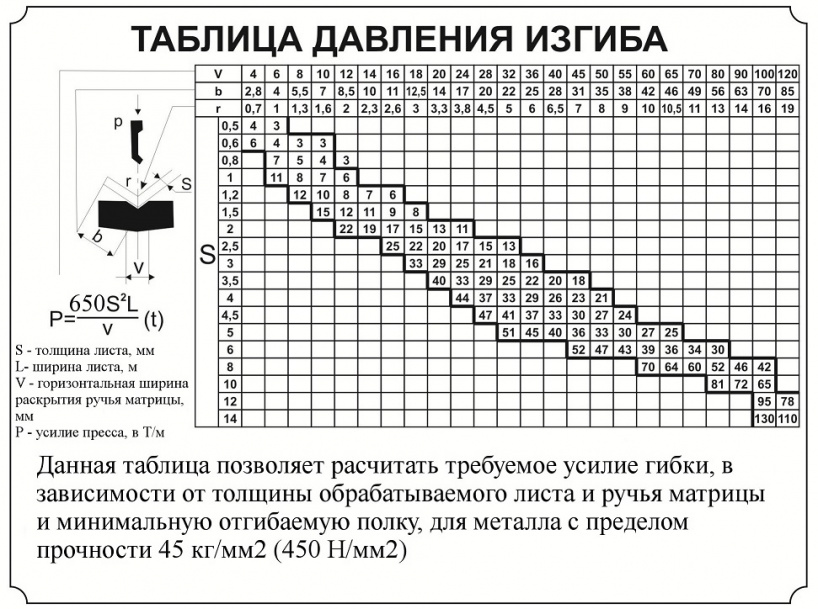

Шаг 3. Определение силы, необходимой для листогибочного пресса

Прилагается таблица грузоподъемности листогибочного пресса для стали c пределом прочности 450 кг/мм². Если вы будете работать с другими материалами, такими как нержавеющая сталь или алюминий, вы можете легко найти таблицы для них в Интернете. В левой части таблицы представлены варианты толщины стали. В верхней части таблицы указаны варианты размера «v-образного отверстия». В середине диаграммы показана сила в тоннах на погонный метр.

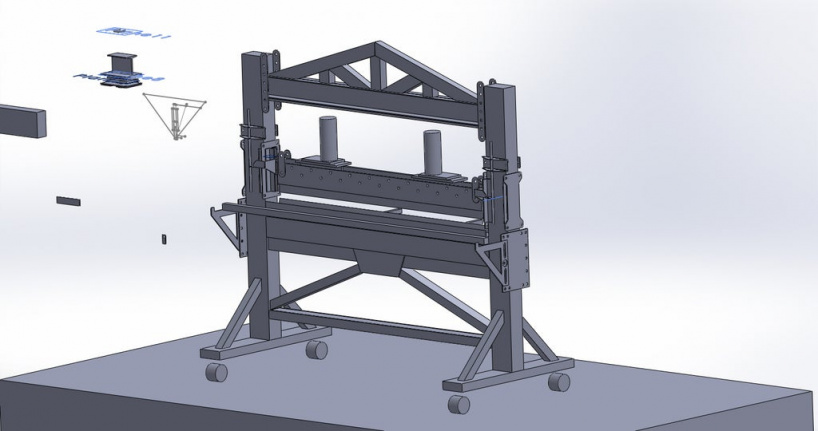

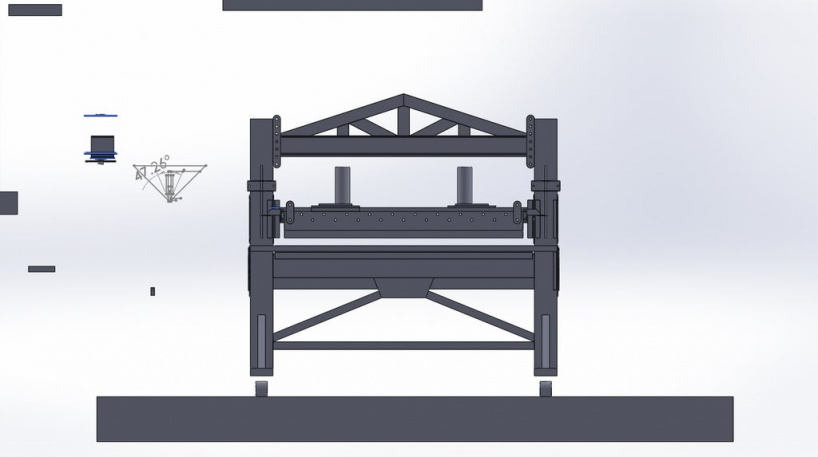

Шаг 4: Проектирование листогибочного пресса

Это самая важная часть всего процесса — планирование работы и работа по плану .

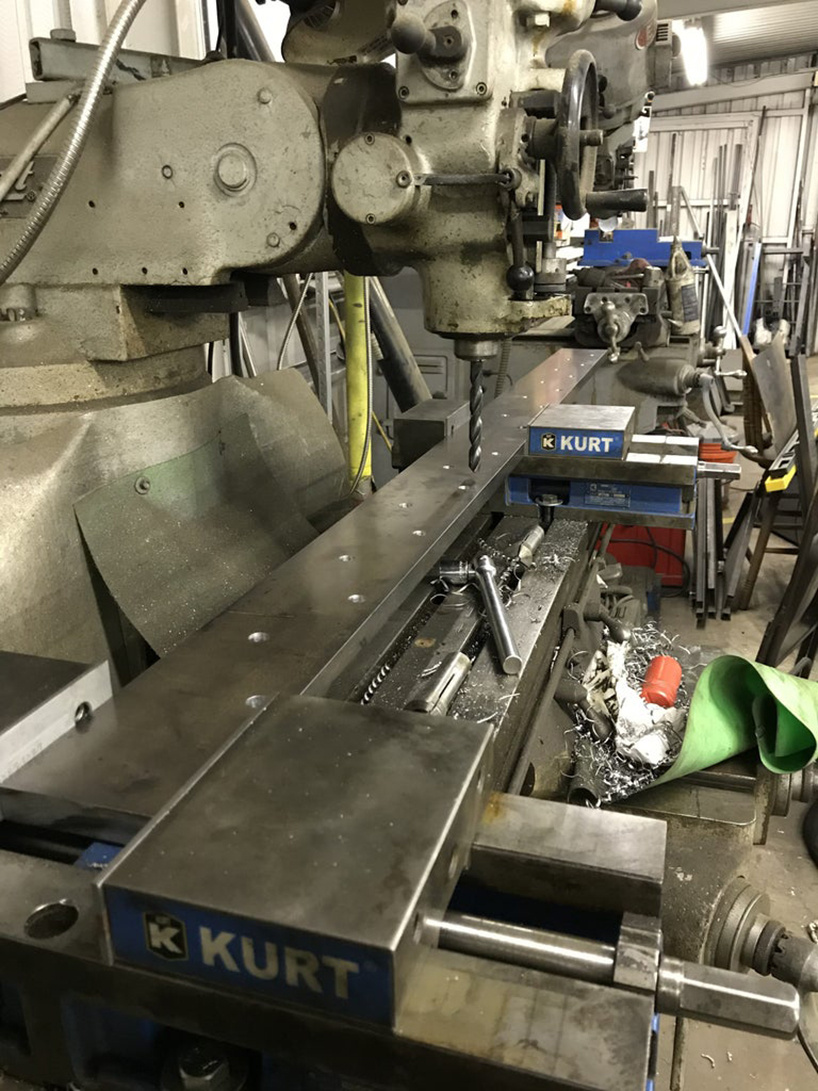

Во-первых, подумайте, какие инструменты и оборудование у вас есть, чтобы помочь вам с этой сборкой. В моей личной мастерской имеется широкий выбор производственного оборудования. Не волнуйтесь, вам не нужно оборудование такого уровня для создания собственного листогибочного пресса. Однако имеющееся в вашем распоряжении оборудование может повлиять на ваш дизайн. Например, у меня есть фрезерный станок, который я использовал для фрезерования моих верхних гибочных штампов. Если у вас его нет, вы можете сделать гибочную матрицу из углового железа и плоского прутка или даже купить имеющуюся в продаже гибочную матрицу и адаптировать ее к своей конструкции.

Прилагаю несколько эскизов моей конструкции листогибочного пресса. Autocad и Fusion 360 — отличные варианты для моделирования САПР. Если вам удобнее делать наброски от руки, они тоже подойдут. Важная часть — убедиться, что вы продумали и спланировали все детали, большие и маленькие.

Несколько примечательных особенностей моего дизайна:

- 40 тонн и 63 дюйма (1,6 м.) — это было вызвано моей потребностью согнуть 4 фута (1,2 м.) стали толщиной 3/16 дюйма (4,7мм.).

- Регулируемые положения гидравлических домкратов — домкраты скользят из стороны в сторону для оптимального позиционирования в зависимости от толщины и ширины обрабатываемой детали — если ширина пресса 2 фута (60 см.) или меньше, и вы используете один домкрат, в этой возможности регулировки нет необходимости.

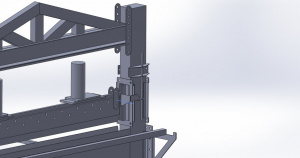

- Регулируемые калибрующие стержни с пружинной компенсацией и регулировкой с обеих сторон обеспечивают постоянный и точный повторный изгиб. Пружины сжатия предотвращают повреждение измерительной системы в случае случайного превышения точки остановки — в качестве альтернативы вы также можете использовать две планки, установленные с обеих сторон машины.

- Гибочное лезвие, основная гибочная планка и нижние штампы изготовлены из холоднокатаной стали 1018, что, как правило, обеспечивает более высокую твердость материала, чем заготовка — я видел, как некоторые люди без проблем строили свои прессы с гладкими штампами из углеродистой стали

- Узел нижней матрицы с регулируемой шириной с использованием двух холоднокатаных сплошных круглых стержней диаметром 1,5 дюйма (3,8 см.) — использование двух круглых стержней — хороший способ получить нижнюю матрицу с регулируемой шириной

- Лезвие для гибки будет разрезано на пальцы, чтобы можно было выполнять операции гибки коробок и поддонов -это хорошая функция, но не обязательная для всех

- Гидравлические домкраты соединены вертикально друг с другом для одновременной работы, но также могут управляться индивидуально для регулировки уровня — это необходимо при использовании двух домкратов на вашей машине.

- Адаптируемая, регулируемая, модульная и легко ремонтируемая конструкция с минимальным привариванием компонентов к основной раме — упрощает модификации и ремонт в будущем.

Какой размер материалов вам нужно использовать? Не углубляясь в инженерные расчеты, вы можете просто найти в Интернете машины аналогичного размера и посмотреть, какие материалы использовали другие люди для изготовления своих.

Шаг 5: Приобретение материалов

С вашим набором дизайнов неплохо создать полный список всех материалов, которые вам понадобятся. Чем больше деталей, тем лучше — даже с разбивкой на конкретные типы материалов и длины, которые вам нужно вырезать. Затем вы можете получить все свои материалы и детали одновременно — мне нравится иметь все детали под рукой, прежде чем я начну сборку.

Вот материалы и детали, которые я использовал для своей машины:

- Прямоугольная труба 4 (10,16 см.) x 6 (15,24 см.) x 1/4 дюйма (6,35 мм.) — для основной рамы;

- Прямоугольная труба 2 (5,08 см.) x 3 (7,62 см.) x 3/16 дюйма (4,76 мм.) — для ферм и связей;

- С-образный канал 5 дюймов (12,7 см.) x 6,7 фунта/фут (9.1 Н/м.)- для верхней горизонтальной балки основной рамы и нижней гибочной матрицы;

- Квадратная труба 3 (7,62 см.) x 3 (7,62 см.) x 1/8 дюйма (4,8 мм.) — для нижних распорок;

- Квадратная труба 2 (5,08 см.) x 2 (5,08 см.) x 1/8 дюйма (4,8 мм.) — для нижних распорок;

- Прямоугольная труба 2 (5,08 см.) x 6 (15,24 см.) x 3/16 (0.1875 см.) — для основания станка;

- Плоский стержень 4 (10,16) x 1/2 дюйма (1,27 см.) — для основной рамы;

- Плоский стержень 5 (12,7 см.) x 1/2 дюйма (1,27 см.) — для сборки гибочного ножа;

- Холоднотянутый плоский пруток 1018 4 (10,16 см.) x 3/4 дюйма (1,9 см.) — для верхней гибочной матрицы;

- 1,5-дюймовый (3,81 см.) холоднокатаный круглый пруток 1018 — для нижней гибочной матрицы;

- Различные детали, вырезанные из стального листа 1/8 дюйма (3,2 мм.) и 1/4 дюйма (6,35 мм.);

- Резьбовой стержень и болты + гайки различной длины 1/2 дюйма (1,27 см.);

- Пружины растяжения 186 фунтов (84,4 кг.);

- Пневмодомкраты — я предпочел пневмодомкраты гидравлическим домкратам для удобства эксплуатации. Это гидравлические домкраты, которые работают на давлении воздуха, а не на ручке;

- 4-дюймовые (10,2 см.) стальные ролики.

Шаг 6: Вырезание деталей для основной рамы

Используя детальный дизайн и список деталей, проработайте все детали, необходимые для основной рамы. На этом этапе я предлагаю вырезать детали только для основной рамы. Все остальные детали можно вырезать позже, просто на случай, если у вас возникнут проблемы с основной рамой, которые приведут к изменениям в общей конструкции.

На фотографиях, показанных здесь, я вырезаю прямоугольную трубу и c-образный канал необходимой длины с помощью абразивно-отрезной пилы. Я также начал сваривать вместе некоторые узлы основной рамы.

Шаг 7: Сборка основной рамы — Создание рабочей поверхности

Вырезав все детали для основной рамы, убедитесь, что у вас есть плоская и ровная поверхность, доступная для сборки. Если у вас есть стол для сварочных приспособлений, то даже лучше. Я использовал лист стали толщиной 1/4 дюйма (6,35 мм.) с несколькими прямоугольными трубками и шайбами, чтобы создать ровную поверхность.

Шаг 8: Сборка основной рамы — начните с базы

После того, как вы подготовили рабочую поверхность, лучше всего начать с той области основной рамы, где будет располагаться ваша нижняя гибочная матрица. Как только эта часть будет квадратной и правильной, вы можете использовать ее в качестве основы для построения остальной части вашего кадра.

Несколько советов для этого этапа:

- Не торопитесь и перед сваркой убедитесь, что детали расположены правильно и надежно закреплены.

- Следите за тем, где вы размещаете сварные швы, чтобы избежать необходимости шлифования или резки в дальнейшем по линии

- Следите за деформацией материала из-за нагрева от сварки — симметрично нанесенные сварные швы помогут сохранить ровность

- На этом этапе нет необходимости в полных сварных швах. Просто скрепите вещи вместе, но убедитесь, что они достаточно прочные, чтобы ваши детали оставались стабильными.

Мой сварочный аппарат:

- Я использую сварочный аппарат на 210 А с защитным газом 75/25 аргон / CO2 и сплошной проволокой MIG 0,035 для всех сварных швов.

Шаг 9: Сборка основной рамы — добавление распорок и ферм

После того, как сердцевина вашего каркаса будет надежно соединена, вы можете приступить к добавлению распорок и ферм. Если вы делаете пресс меньшей мощности, этот уровень работы с распорками и фермой может не понадобиться.

После того, как все ваши скобы и фермы прикреплены и вы убедились, что все верно и правильно, вы можете приступить к полной сварке своей внешности. Помните, что симметрично расположенные и равномерно расположенные сварные швы помогут свести к минимуму тепловую деформацию.

Шаг 10: Сборка основной рамы — окончательная сварка

На этом этапе ваша частично сварная рама должна быть достаточно жесткой, чтобы отрываться от рабочей поверхности, чтобы вы могли полностью сварить все остальное. Из-за размера моей машины вилочный погрузчик был просто необходим. Меньшие прессы можно легко перемещать с помощью подъемника для двигателя или даже вручную для настольных версий.

Продолжайте использовать симметричные и равномерно расположенные сварные швы, чтобы уменьшить тепловую деформацию.

Шаг 11: Проверка готовой рамы

Теперь, когда ваш основной каркас готов, найдите время, чтобы измерить его и сравнить с исходным дизайном. Убедитесь, что рама прямая и квадратная. Если требуются какие-либо корректировки или модификации, сейчас самое время их внести.

Шаг 12: изготовление оставшихся деталей

Теперь вы можете отложить основную рамку и сосредоточиться на оставшихся частях и деталях.

Я использовал пластину толщиной 1/4 дюйма (0,64 см.) для большинства своих деталей, но ваш материал будет варьироваться в зависимости от мощности вашего пресса.

Мой станок для плазменной резки с ЧПУ позволил мне эффективно использовать уникальные формы и особенности. Однако изготовление деталей, которые выполняют ту же функцию, легко выполнить с помощью стандартных инструментов для изготовления (отрезные пилы, сверлильные станки, шлифовальные машины), вам просто нужно будет учесть это на этапе проектирования, как упоминалось ранее.

Вот разбивка различных частей моей машины:

- Вертикальные направляющие для гибочного ножа в сборе — 2 шт. Удерживают гибочный нож в вертикальном и устойчивом положении, пока он опускается гидравлическими домкратами. Я сконструировал так, чтобы она зажималась вокруг основной рамы.

- Пружинные опоры — 4 верхних и 4 нижних опоры помогают прикрепить пружины растяжения к основной раме и к узлу гибочного ножа.

- Пластины для распределения нагрузки — 4 шт., Вырезанные из материала толщиной 1/2 дюйма (1,27 см.), помогают распределять нагрузку вверху и внизу моих гидравлических домкратов.

- Пластины, удерживающие домкрат — 4 шт. Из них блокируются вокруг верхней подушки моих гидравлических домкратов. Эти пластины вместе с некоторым дополнительным оборудованием помогают «подвесить» мои домкраты к верхней двутавровой балке на основной раме. Мои домкраты могут скользить из стороны в сторону для оптимального позиционирования в зависимости от толщины и ширины заготовки.

Шаг 13: Изготовление нижней матрицы

Я изготовил свои штампы из холоднокатаной стали 1018, которая имеет немного более высокую твердость, чем обычная сталь. Тем не менее, я видел, как несколько человек без проблем создавали свои собственные штампы из простой стали.

Моя нижняя матрица сделана из 5-дюймового (12,7 см.) c-образного канала и сплошного круглого стержня диаметром 1,5 дюйма (3,81 см.). Стержни находятся внутри с-образного канала, а для регулировки расстояния между стержнями используются прокладки. Другими распространенными вариантами являются изготовление нижнего штампа из углового железа, изготовление штампа из цельного материала или покупка имеющегося в продаже штампа и адаптация его к вашей машине.

Шаг 14: Изготовление и сборка гибочного ножа

Это компонент, на котором держится моя верхняя матрица. Я построил эту сборку из холоднокатаного плоского прутка 0,75 (1,9 см.) x 4 дюйма (10,16 см.) и горячекатаного плоского прутка 0,5 (1,27 см) x 5 дюймов (12,7 см.). Равномерно расположенные болты 1/2 дюйма (1,27 см.) соединяют все три части вместе. Отверстия просверливали на моем фрезерном станке. Только этот узел гибочного ножа весит примерно 300 фунтов (136 кг.).

Я разработал этот узел для простой и эффективной установки и снятия штампов гибочного ножа. Я просто откручиваю болты с помощью электрического ключа, и секции гибочного лезвия выпадают.

Шаг 15: Обработка гибочного полотна

Моя верхняя матрица (также известная как гибочное лезвие) сделана из плоского стержня толщиной 0,75 дюйма (1,95 см.) и шириной 4 дюйма (10,16 см.). Я использовал свой фрезерный станок, чтобы создать угол на лезвии. Вы также можете сделать лезвие из углового железа, если у вас нет доступа к фрезеру. Третий вариант — купить имеющуюся в продаже матрицу и адаптировать вашу машину к ней.

Как я определил угол наклона лезвия: см. Прилагаемый эскиз в разрезе. Исходя из геометрии, минимально достижимый угол лезвия составляет 47,26 градуса, в этот момент обрабатываемая деталь начинает сталкиваться с узлом гибочного лезвия. Таким образом, я настроил фрезу на обработку под углом 24 градуса с обеих сторон лезвия.

Впоследствии я разрежу лезвие на более мелкие «пальцы», которые позволят мне выполнять операции гибки короба и панорамирования.

Шаг 16: Проверка всех компонентов перед окончательной сборкой

Теперь у меня есть основная рама, все незакрепленные детали, а также полностью завершенные сборки нижней и верхней штампов. Прежде чем собирать все вместе, разумно провести быструю проверку всех компонентов, чтобы убедиться, что все достаточно сварено и построено в соответствии с вашими проектными требованиями.

Шаг 17: Окончательная сборка

Лучшая часть любой сборки — финальная сборка.

Несколько советов для этого этапа:

- Меры безопасности, особенно если вы строите машину размером с мою, имеют решающее значение. Это тяжелые компоненты, которые могут вызвать серьезные травмы.

- Продумайте каждый этап сборки и убедитесь, что вы всё делаете соблюдая правила безопасности.

- Используйте деревянные бруски или другие средства поддержки, чтобы гравитация оставалась на вашей стороне.

Мой процесс сборки:

- Нижняя плашка — просто накладывается на раму.

- Вертикальные направляющие гибочного ножа — зажимают раму (по одной с каждой стороны машины).

- Узел гибочного ножа — он подвешен на четырех пружинах растяжения. Я использовал деревянные блоки, чтобы поддержать сборку перед установкой пружин.

- Гидравлические домкраты и распорные пластины — эти домкраты свисают с верхней двутавровой балки. У них также есть нижние монтажные пластины, которые скользят по узлу гибочного ножа для регулировки из стороны в сторону.

- Гибочное лезвие (также известное как верхние плашки) — они просто вставляются в фиксирующий паз и фиксируются на месте путем затягивания болтов вдоль узла гибочного лезвия

Шаг 18: Добавление системы контроля

Листогибочные прессы, доступные в продаже, обычно имеют несколько ключевых особенностей:

Моя конкретная машина не имеет ни одной из этих функций. Вместо этого я добавил следующее:

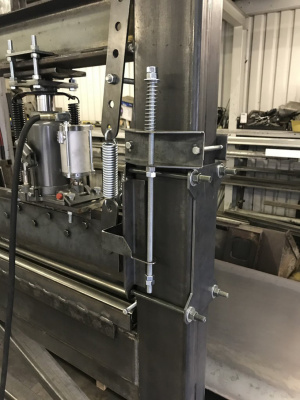

- Для создания постоянных повторяющихся изгибов я разработал систему измерительных стержней с компенсацией пружины. Это механическая система, которая позволяет мне устанавливать точку остановки для сборки лезвия. Пружины сжатия предотвращают повреждение в случае случайного превышения точки остановки. Смотрите прикрепленные фотографии для получения дополнительной информации. Регулируемая гайка в нижней части стержня с резьбой служит моей точкой остановки.

- Я использую пузырьковый уровень, установленный на изгибающемся лезвии, для контроля уровня. Также довольно легко проверить ровность лезвия относительно нижней матрицы только своими глазами.

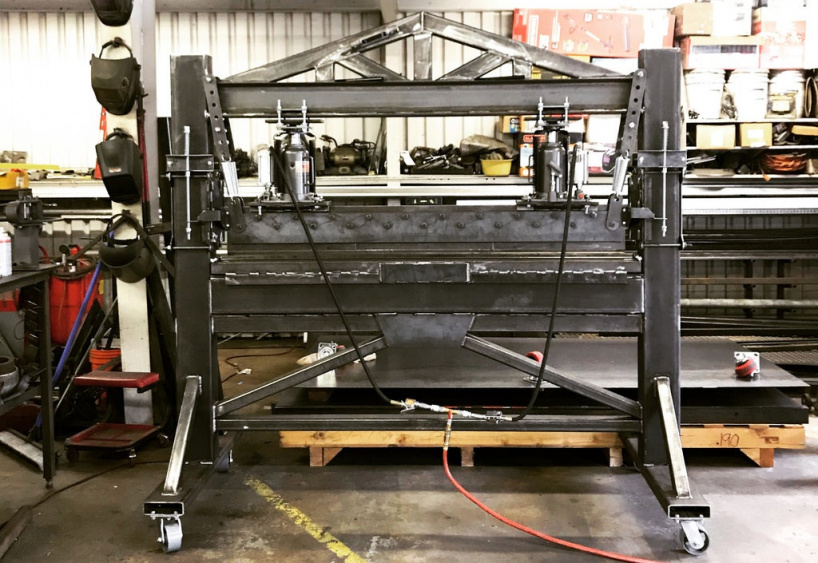

Шаг 19: Станок готов

Вот несколько фото готовой машины. У меня есть планы добавить опорную планку для передней части и регулируемый задний упор сзади, но это придется отложить на потом.

Посмотрите следующий шаг, чтобы увидеть фото и видео работы машины.

Источник