- Делаем игрушку гидравлический манипулятор из картона

- Как сделать гидравлическую руку из картона

- Один комментарий

- Как сделать кран манипулятор своими руками видео

- Пробы и ошибки

- Как устроен промышленный робот

- Виды промышленных роботов-манипуляторов

- Узкоспециализированные модели

- Особенности манипулятора

- Манипулятор своими руками на прицеп: как сделать и установить

- Когда и кому может пригодиться

- Сборка конструкции своими руками

- Подготовка прицепа

- Подъемное устройство

- Механика

- Электроника

- Мелкие детали

- Программирование

- Электросхема

- Ссылки

- Технические характеристики результата

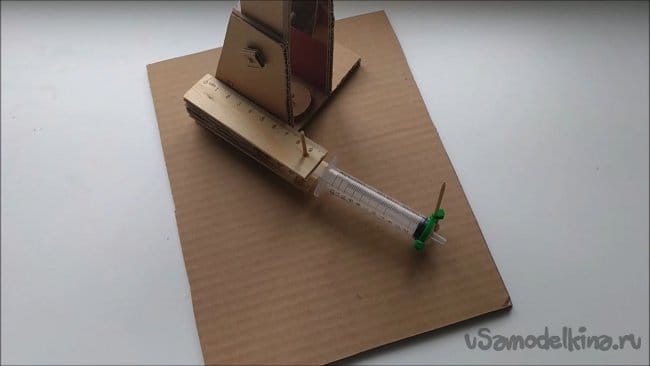

Делаем игрушку гидравлический манипулятор из картона

Здравствуйте уважаемые любители самоделок! Решил порадовать племянника и собрать ему достаточно интересную игрушку. Заодно и Вам рассказать. Пример работы манипулятора Вы можете посмотреть на видео ниже, так же, в нём я постарался максимально подробно показать процесс сборки:

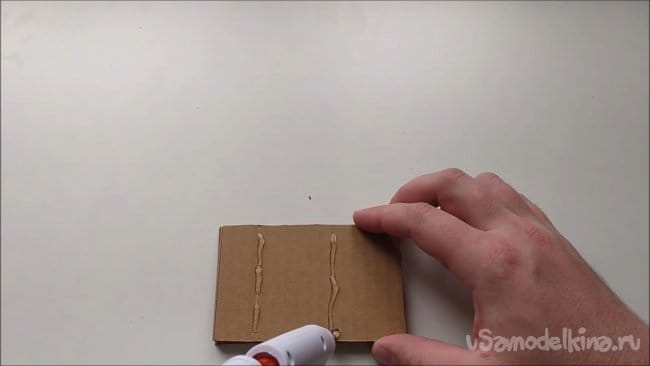

И так, нам понадобится: картон, 8 шприцов,трубочки от капельницы, пару кусков проволоки, деревянные линейки либо палочки от мороженого, 16 хомутиков, супер-клей, термопистолет и зубочистки, или так называемые деревянные шпажки.

Я изготавливал *на глаз* и все размеры брал из головы. Поэтому Вы так же можете изготовить любых размеров.

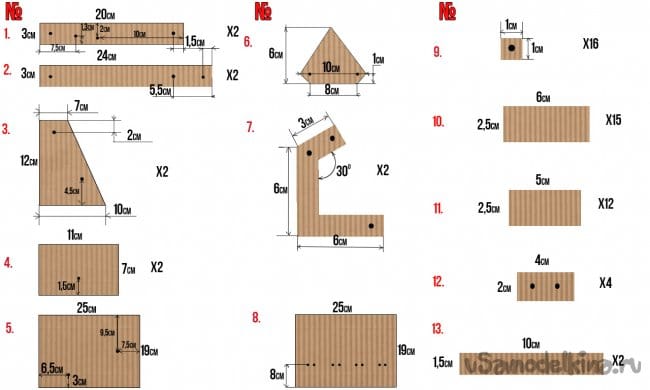

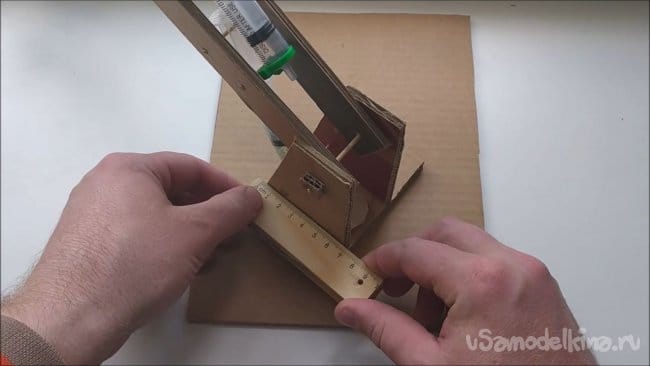

Для тех, кто заинтересуется изготовлением, сделал сделал чертёж с размерами моих деталей.

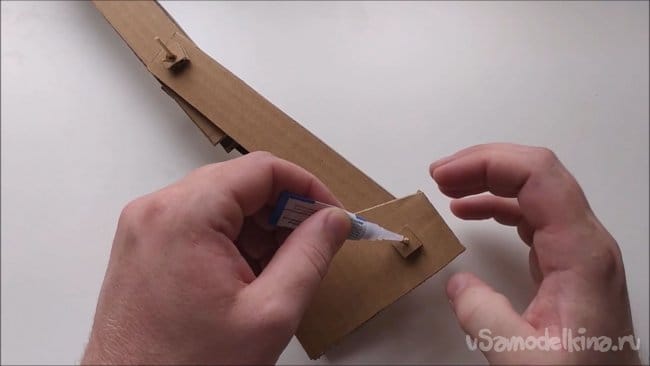

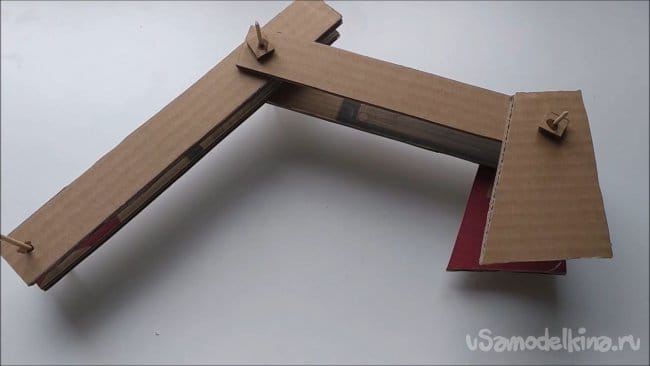

Соединяем детали №1, №2 и №3 между собой с помощью зубочисток и четырёх деталей №9. Расстояние между ними должно быть такое, что бы свободно помещался шприц. Проклеиваем соединения супер-клеем.

Склеиваем детали №4 между собой. И приклеиваем к ним собранную ранее конструкцию:

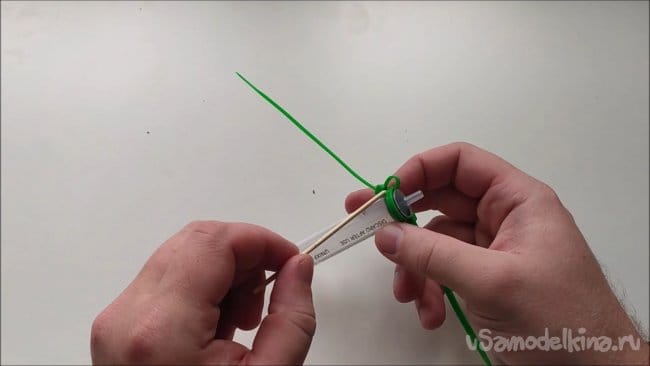

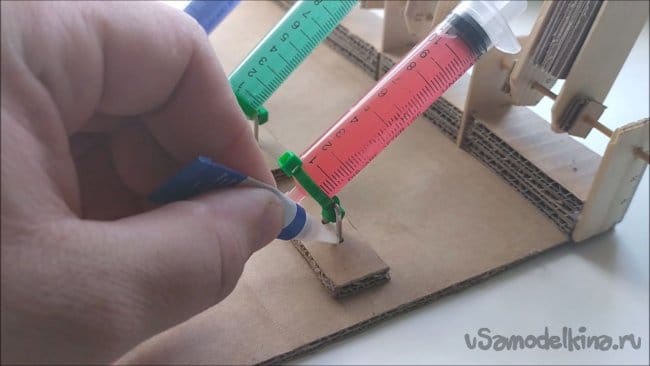

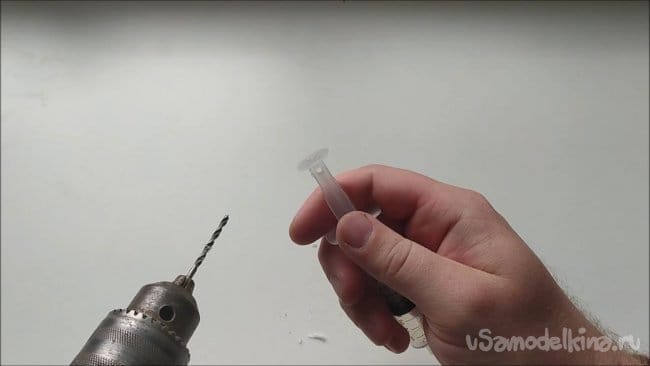

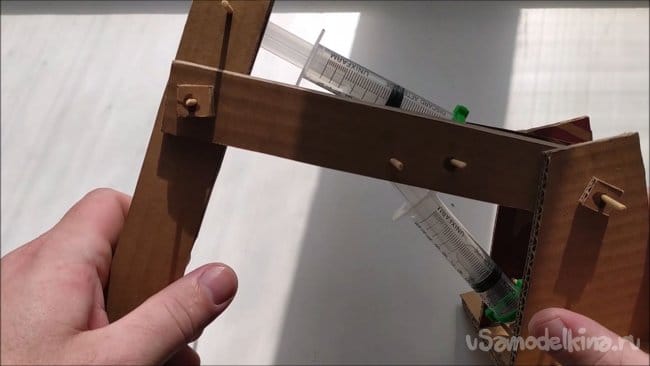

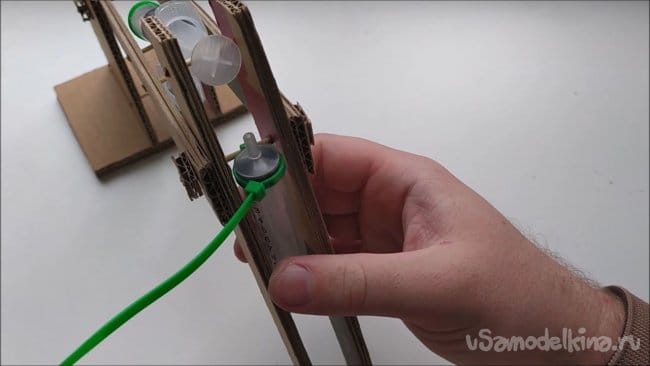

Берём шприцы ( я взял 12мл), сверлим в каждом из нём отверстие как на скриншоте. И зажимаем на семи из них, по два хомутика

Прикрепляем с помощью зубочисток первые два шприца как показано на фото:

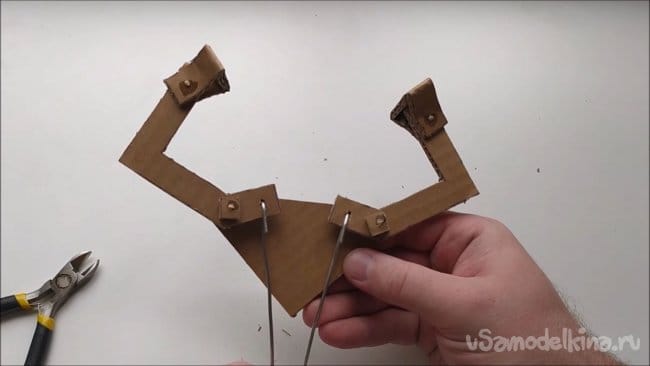

Берём детали №6, №7, №9 и №13, пару кусков проволоки. И изготавливаем вот такой захват:

На соединительную зубочистку между деталями №1 и №2 зацепляем 2 хомутика и зажимаем шприц. Приклеиваем захват к деталям №1. :В отверстие шприца вставляем окончания проволоки идущие от захвата, и загибаем

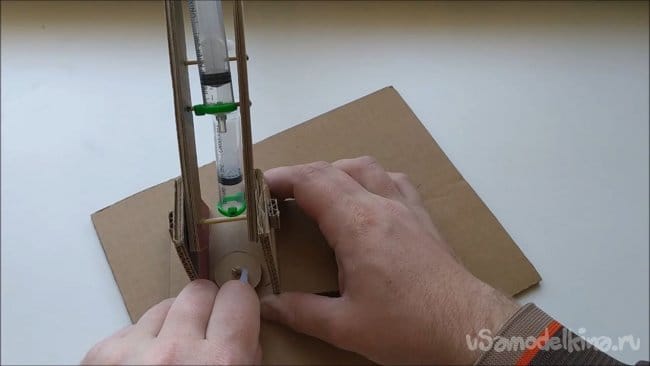

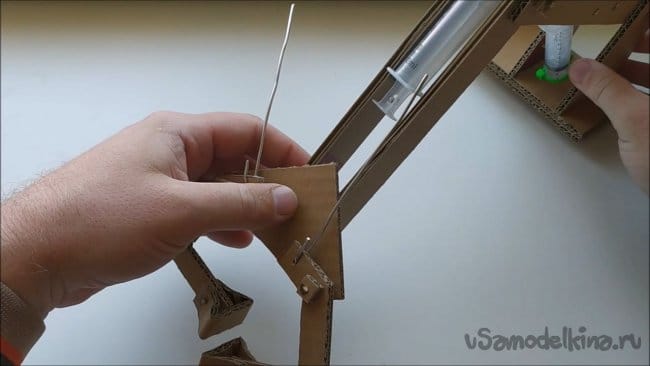

Берём деталь №5, вставляем в отверстие зубочистку, проклеиваем и устанавливаем наш манипулятор, через отверстие в детали №4. Фиксируем, проклеиваем.

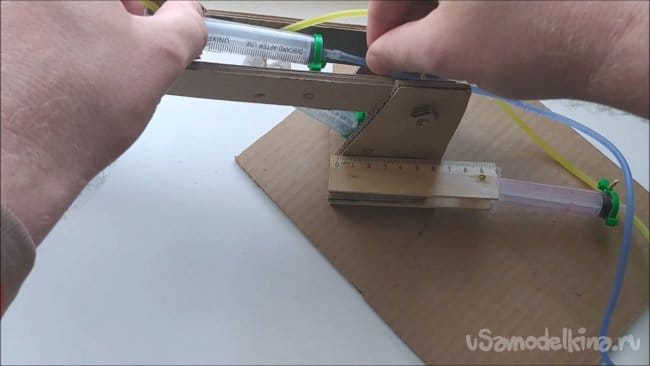

Далее склеиваем между собой три детали №10 и приклеиваем к ним две половинки линейки или две палочки от мороженого. Приклеиваем это сбоку детали №4. Соединяем с одним шприцом. Это будет поворотный механизм.

Соединяем между собой детали №11 по три штуки и приклеиваем к ним сверху и снизу кусочки линейки ( в моём случае). Таким методом делаем четыре рычага. Далее на деталь №8 приклеиваются детали №10, склеенные по три. Между ними так же приклеиваются кусочки линейки с отверстиями. В отверстия вставляется палочка и устанавливаются рычаги. Затем приклеиваются детали №12 и скобы.

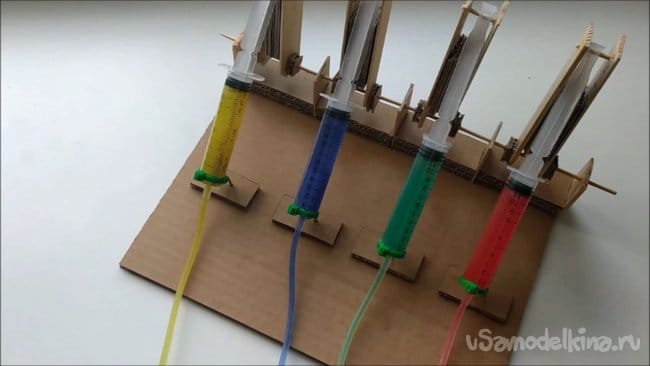

Устанавливаются шприцы. В шприцы я набрал воды разведённой с краской, что бы было проще ориентироваться какой рычаг, каким узлом управляет. Всё проклеивается.

Ну вот и всё, готово! Всем спасибо за внимание и хорошего настроения!

Источник

Как сделать гидравлическую руку из картона

Из картона можно сделать буквально всё, что придёт в голову. Это универсальный материал. Сегодня сделаем еще одну штуку, которая будет работать на физике. Гидравлическая рука будет работать, как настоящий гидравлический подъемник. Можно будет перенести небольшой груз. Сначала разрезаем лист картона пополам. Одно из половины ещё раз пополам. Этого должно хватить. Чтобы не получилась какая-то кривая фигня, надо сделать чертёж. То есть прикинуть, каких размеров должны быть куски картонаи расчертить всё на бумаге. Это помогает ровно вырезать. Картон плохо режется, даже если ножик острый. В итоге получится красивые ровные куски. Желательно написать на каждом кусочке номер.

Начнем с соединением первого и второго звена. Они должны быть подвижные. Если просто склеить, то движение не будет. Поэтому нужно сделать ось, на которой будет всё вращаться. Сойдёт и зубочистка. Но ее нужно закрепить. Для этого нужны соединительные звенья. А теперь тоже самое надо сделать с другой стороны. Но посадить на ту же самую зубочистку. Получится, что соединительные детальки находится внутри, снаружи зубочистка полностью закреплена на клей. Выйдет полностью подвижная конструкция.

Первая часть готова. Надо делать вторую. Она делается так же, но тут звенья находится с обратной стороны. Получается длинная сосиска, у которой всё двигается. Если прикрепить механическую систему, то она будет функционировать. Но следует довести до ума. Во-первых, не хватает клешни, которые должна захватывать то, что нужно перенести. А для ее создания сначала засовываем в одну гофру картона зубочистку и приклеиваем. Сверху надеваем кусок картона. Они должны выдержать нагрузку.

Эти детали не должны соприкасаться друг с другом. Всё почти готова. На данный момент есть гусеницы без хребта, который шевелится, как угодно.

Возьмем три одинаковые кусочка картона. Они отправятся на усиление основы. Но сначала каждую нужно склеить точку кубик размещаем на самом низу платформы. Как раз на нём будет всё держаться. Конструкция получилось довольно длинная, плечо будет большим. Так что низ должен быть прочным.

Чтобы клешня свободна вращалась, надо подрезать нижние края. В результате выйдет почти готовая гидравлическая рука. На самом деле работает интересно. Хотя, казалось бы очень просто.

Квадратный лист картона.Намечаем центр, чтобы сделать отверстие.Проще всего просверлить, причём использовать сверло большого диаметра, потому что в будущем здесь будет батарейка. Ее нужно вклеить.Так уже дырку сделаем в другом квадрате. Тут без сверла точно не обойтись. Всё это лишь для того, чтобы рука могла поворачиваться. Батарейка является идеальной осью для этого. С помощью такого отверстия можно всё закрепить.

Теперь надо сделать силовую систему. Для неё нужны шприцы. Убираем два ребра жесткости с поршня. Это надо, чтобы он стал плоским. В нём сделаем дырку. Если просто приклеить шприц и поднимать звено гидравлическую руки, то она развалится под своей силой.

Продолжение с 4 минуты на видео. Сделайте эту замечательную игрушку для вашего домашнего робота. Показано, как изготовить гидравлический манипулятор, используя и кусочки картона и зубочистку.

Один комментарий

Нормально применить этот видеоурок для развития детей в школе или родители могут приучать к конструированию роботов. Не очень дорого радиодетали, а про картон и говорить нечего.

Источник

Как сделать кран манипулятор своими руками видео

На видео — демка с моим роботом.

Пробы и ошибки

Начиная работать над чертежами, я хотел не просто повторить uArm, а улучшить его. Мне казалось, что в моих условиях вполне можно обойтись без подшипников. Так же мне не нравилось то, что электроника вращается вместе со всем манипулятором и хотелось упростить конструкцию нижней части шарнира. Плюс я начал рисовать его сразу немного меньше.

С такими входными параметрами я нарисовал первую версию. К сожалению, у меня не сохранилось фотографий той версии манипулятора (который был выполнен в желтом цвете). Ошибки в ней были просто эпичнейшие. Во-первых, ее было почти невозможно собрать. Как правило, механика которую я рисовал до манипулятора, была достаточно простая, и мне не приходилось задумываться о процессе сборки. Но все-таки я его собрал и попробовал запустить, И рука почти не двигалась! Все детли крутились вокруг винтов и, сли я затягивал их так, чтобы было меньше люфтов, она не могла двигаться. Если ослаблял так, чтобы она могла двигаться, появлялись невероятные люфты. В итоге концепт не прожил и трех дней. И приступил к работе над второй версией манипулятора.

Красный был уже вполне пригоден к работе. Он нормально собирался и со смазкой мог двигаться. На нем я смог протестировать софт, но все-таки отсутствие подшипников и большие потери на разных тягах делали его очень слабым.

Затем я забросил работу над проектом на какое-то время, но вскоре принял решении довести его до ума. Я решил использовать более мощные и популярные сервоприводы, увеличить размер и добавить подшипники. Причем я решил, что не буду пытаться сделать сразу все идеально. Я набросал чертежи на скорую руки, не вычерчивая красивых сопряжений и заказал резку из прозрачного оргстекла. На получившемся манипуляторе я смог отладить процесс сборки, выявил места, нуждающиеся в дополнительном укреплении, и научился использовать подшипники.

После того, как я вдоволь наигрался с прозрачным манипулятором, я засел за чертежи финальной белой версии. Итак, сейчас вся механика полностью отлажена, устраивает меня и готов заявить, что больше ничего не хочу менять в этой конструкции:

Меня удручает то, что я не смог привнести ничего принципиально нового в проект uArm. К тому времени, как я начал рисовать финальную версию, они уже выкатили 3D-модели на GrabCad. В итоге я только немного упростил клешню, подготовил файлы в удобном формате и применил очень простые и стандартные комплектующие.

Как устроен промышленный робот

Робот-манипулятор выглядит как огромная автоматизированная «рука» под контролем системы электроуправления. В конструкции устройств отсутствует пневматика или гидравлика, все построено на электромеханике. Это позволило сократить стоимость роботов и повысить их долговечность.

Промышленные роботы могут быть 4-х осевыми (используются для укладки и фасовки) и 6-ти осевыми (для остальных видов работ). Кроме того, роботы отличаются и в зависимости от степени свободы: от 2 до 6. Чем он выше, тем точнее манипулятор воссоздает движение человеческой руки: вращение, перемещение, сжатие/разжатие, наклоны и прочее. Принцип действия устройства зависит от его программного обеспечения и оснащения, и если в начале своего развития основная цель была освобождение работников от тяжелого и опасного вида работ, то сегодня спектр выполняемых задач значительно возрос.

Использование роботизированных помощников позволяет справляться одновременно с несколькими задачами:

- сокращение рабочих площадей и высвобождение специалистов (их опыт и знания могут быть использованы на другом участке);

- увеличение объемов производства;

- повышение качества продукции;

- благодаря непрерывности процесса сокращается цикл изготовления.

В Японии, Китае, США, Германии на предприятиях работает минимум сотрудников, обязанностью которых является лишь контроль работы манипуляторов и качество изготавливаемой продукции. Стоит отметить, что промышленный робот-манипулятор – это не только функциональный помощник в машиностроении или сварочном деле. Автоматизированные устройства представлены в широком ассортименте и используются в металлургии, легкой и пищевой промышленности. В зависимости от потребностей предприятия можно подобрать манипулятор, соответствующий функциональным обязанностям и бюджету.

Виды промышленных роботов-манипуляторов

На сегодняшний день существует около 30 видов роботизированных рук: от универсальных моделей до узкоспециализированных помощников. В зависимости от выполняемых функций, механизмы манипуляторов могут отличаться: так например, это могут быть сварочные работы, резка, сверление, гибка, сортировка, укладка и упаковка товаров.

В отличие от существующего стереотипа о дороговизне роботизированной техники, каждое, даже небольшое предприятие, сможет приобрести подобный механизм. Небольшие универсальные роботы-манипуляторы с небольшой грузоподъемностью (до 5кг) ABB, и FANUC будут стоить от 2 до 4 тысяч долларов. Несмотря на компактность устройств, они способны увеличить скорость работы и качество обработки изделий. Под каждого робота будет написано уникальное ПО, которое в точности координирует работу агрегата.

Узкоспециализированные модели

Роботы сварщики нашли свое наибольшее применение в машиностроении. Благодаря тому, что устройства способны сваривать не только ровные детали, но и эффективно проводить сварочные работы под углом, в труднодоступных местах устанавливают целые автоматизированные линии.

Запускается конвейерная система, где каждый робот за определенное время проделывает свою часть работы, а после линия начинает двигаться к следующему этапу. Организовать такую систему с людьми достаточно непросто: никто из работников не должен отлучаться ни на секунду, в противном случае сбивается весь производственный процесс, либо появляется брак.

Самыми распространенными вариантами являются сварочные роботы. Их производительность и точность в 8 раз выше, чем у человека. Такие модели могут выполнять несколько видов сварки: дуговая или точечная (в зависимости от ПО).

Лидерами в данной области считаются промышленные роботы-манипуляторы Kuka. Стоимость от 5 до 300 тысяч долларов (в зависимости от грузоподъемности и функций).

Сборщики, грузчики и упаковщики

Тяжелый и вредный для человеческого организма труд стал причиной появления в этой отрасли автоматизированных помощников. Роботы упаковщики за считанные минуты подготавливают товар к отгрузке. Стоимость таких роботов до 4 тысяч долларов.

Производители ABB, KUKA, и Epson предлагают воспользоваться устройствами для подъема тяжелых грузов весом больше 1 тонны и транспортировку от склада к месту погрузки.

Особенности манипулятора

До появления uArm, настольные манипуляторы подобного класса выглядели достаточно уныло. У них либо не было электроники вообще, либо было какое-нибудь управление с резисторами, либо было свое проприетарное ПО. Во-вторых, они как правило не имели системы параллельных шарниров и сам захват менял свое положение в процессе работы. Если собрать все достоинства моего манипулятора, то получается достаточно длинный список:

- Система тяг, позволяющих разместить мощные я тяжелые двигатели в основании манипулятора, а также удерживающие захват параллельно или перпендикулярно основанию

- Простой набор комплектующих, которые легко купить или вырезать из оргстекла

- Подшипники почти во всех узлах манипулятора

- Простота сборки. Это оказалось действительно сложной задачей. Особенно трудно было продумать процесс сборки основания

- Положение захвата можно менять на 90 градусов

- Открытые исходники и документация. Все подготовлено в доступных форматах. Я дам ссылки для скачивания на 3D-модели, файлы для резки, список материалов, электронику и софт

- Arduino-совместимость. Есть много противников Arduino, но я считаю, что это возможность расширения аудитории. Профессионалы вполне могут написать свой софт на C — это же обычный контроллер от Atmel!

Манипулятор своими руками на прицеп: как сделать и установить

Здравствуйте, дорогие друзья! Сегодня мы поговорим про достаточно необычное, но для многих полезное и необходимое решение. Это манипулятор своими руками, который можно установить на обычный прицеп.

Кто-то подобные конструкции устанавливает на ГАЗ 53 непосредственно на кузов, либо же на ЗИЛ и на Газель. Другие же используют простые легковые прицепы, совершенствуя их конструкции и расширяя эксплуатационные возможности.

Каким именно будет манипулятор, решать вам. Это может быть гидравлический или ручной с механическим приводом, фактически зависящем от ваших усилий. Это вопрос к тому, какую конкретно лебедку вы купите для реализации поставленной цели.

Когда и кому может пригодиться

Прежде чем рассказать о том, как делается и устанавливается самодельный кран-манипулятор на прицеп легковой машины, стоит затронуть тему необходимости такой конструкции. Соглашусь, что далеко не всем и не всегда он может пригодиться.

Наличие крана-манипулятора на легковом прицепе расширяет его функциональные возможности, увеличивает эксплуатационные характеристики.

Если вам приходится регулярно перевозить какие-то тяжелые предметы, при этом отсутствует самосвальный механизм на прицепе, можно воспользоваться подъемным краном.

Обладая определенными параметрами грузоподъемности, он даст возможность поднимать на борт и спускать с него грузы разного типа. Актуально для строителей, ремонтников, дачников и просто хозяйственников.

Фактически это альтернатива для ручной лебедки на прицепе. Но только кран обладает более широкой сферой применения. Этот вопрос стоит рассмотреть на конкретных примерах.

Возможности прицепа с краном во многом зависят от того, какая грузоподъемность самого автоприцепа и непосредственно созданного своими руками крана. Некоторые модели способны поднять две тонны, но если платформа прицепа на такой груз не рассчитана, могут возникнуть проблемы при эксплуатации и перевозках.

Что же касается непосредственной сферы применения, то тут можно выделить несколько примеров.

Если вы установите на свой автоприцеп кран-манипулятор, то сможете использовать его:

- для леса;

- для поднятия бочек;

- погрузки стройматериалов;

- работы с крупногабаритными предметами;

- переноса груза с места на место в небольшом радиусе;

- поднятия грузов на высоту;

- транспортировки досок и бревен;

- загрузки лодки;

- перевозки мототехники;

- сельскохозяйственных работ;

- в строительных целях и пр.

Вариантов на самом деле много. Они лишь ограничены задачами, которые стоят перед вами, и эксплуатационными характеристиками созданного прицепа с краном-манипулятором.

Сборка конструкции своими руками

Чтобы после первого же применения стрела не деформировалась и не потребовалось разобрать всю конструкцию, к вопросу самостоятельного изготовления нужно подойти максимально ответственно.

Фактически работа подразумевает выполнение 2 этапов.

- Подготовка прицепа. Для начала придется подготовить сам прицеп. Ведь установить кран непосредственно на платформу, особенно когда пол выполнен из фанеры, не получится. Кран займет полезное пространство и не обеспечит нужную эффективность. Потому лучше делать узел за пределами бортов или грузовой платформы. Подготовив площадку для крана, далее наступит следующий этап;

- Изготовление крана и его установка. Собрать кран можно из подручных материалов, но лучше использовать качественные компоненты с нужными параметрами прочности и устойчивости к износу в ходе эксплуатации. Об этом расскажу чуть позже.

Теперь по каждому этапу пройдемся отдельно.

Скажу сразу, что это лишь пример, который вы можете использовать в качестве основы или повторять его с абсолютной точностью. У всех разные прицепы и различные возможности, как и задачи, стоящие перед подобной конструкцией.

Подготовка прицепа

Никто не запрещает вам использовать готовые чертежи из сети. Только предварительно убедитесь, что они правильные, выполнены грамотно и соответствуют реальным характеристикам получаемого крана. Плюс не забывайте, что в некоторых случаях правильнее и проще установить лебедку для прицепа, а не монтировать самодельный манипулятор.

Возможно, кому-то потребуется дополнительно люлька, либо стрела увеличенного размера. Все индивидуально, но в качестве примера одну конструкцию описать стоит. Подкрепить полученные знания всегда можно с помощью фото и видео инструкций, представленных в сети.

Перед тем как сделать сам кран, займемся подготовкой автоприцепа. Суть подготовительных мероприятий заключается в следующем:

- подготовить материалы для изготовления конструкции;

- сделать выдвижные подставки из профильной трубы и металлических пластин;

- тем самым автоприцеп будет более устойчивым;

- на основе профильной трубы выполнить прямоугольную раму для монтажа самого крана;

- прикрепить ее к перекладине подрамника;

- внутри одной из труб подставки зафиксировать выдвижную ножку;

- с помощью листового металла вырезать площадку требуемого размера;

- приварить к листу металла отрезок трубы;

- ребрами жесткости дополнительно соединить трубу с площадкой под кран.

Что касается материалов, то профильную трубу лучше брать с сечением около 50×50 мм. Листовой металл не должен быть по толщине менее 5 мм. Отрезок трубы для основания под кран берется в районе 90 мм в диаметре. Длина произвольная, но не менее 300 мм.

Подъемное устройство

Теперь у вас в распоряжении есть прицеп, на котором присутствует специальная подставка и основание для будущего крана-манипулятора. Где именно и с какой стороны делать площадку, решайте сами. Тут есть разные варианты.

Что же касается подъемного устройства, то здесь работа предусматривает выполнение следующих операций:

- из трубы диаметров около 80 мм делается стойка;

- с одного конца стойки параллельно фиксируются две металлические пластины;

- ко второму концу приваривается основание, подготовленное на прицепе;

- внутри основания можно засыпать шарики от подшипников, смазав их маслом;

- тем самым стойка будет свободно вращаться во время работы;

- между пластиками стойки монтируется стрела с помощью болтового соединения;

- стрелу можно сделать из труб с сечением 60×60 и 50×50 мм;

- чтобы стрела регулировалась по наклону и вылету, в трубах и пластинах необходимо высверлить отверстия;

- в них вставляются стороны;

- к стреле далее вваривается ручная лебедка.

Подобный кран теперь осталось только болтами закрепить на прицепе. Сварным методом соединять манипулятор с прицепом не стоит, поскольку вряд ли сотрудники ГИБДД похвалят вас за выезд на дорогу общего пользования с подобным самодельным творением.

Это лишь пример того, как можно собственными силами превратить обычный прицеп в более функциональное прицепное транспортное средство. Далее выбор за вами.

Делитесь своими мыслями и идеями на этот счет. Если знаете, как усовершенствовать конструкцию, жду ваших комментариев.

Подписывайтесь, оставляйте отзывы, задавайте актуальные вопросы и рассказывайте о нас своим друзьям! Спасибо за прочтение! Пожалуйста, оцените статью

(1 5,00 из 5) Загрузка…

Механика

Для сборки необходимо вырезать детали из оргстекла толщиной 5мм:

С меня за резку всех этих деталей взяли около $10.

Основание монтируется на большом подшипнике:

Особенно трудно было продумать основание с точки зрения процесса сборки, но я подглядывал за инженерами из uArm. Качалки сидят на штифте диаметром 6мм. Надо отметить, что тяга локтя у меня держится на П-образном держателе, а у uFactory на Г-образном. Трудно объяснить в чем разница, но я считаю у меня получилось лучше.

Захват собирается отдельно. Он может поворачиваться вокруг своей оси. Сама клешня сидит прямо на валу двигателя:

В конце статьи я дам ссылку на суперподробную инструкцию по сборке в фотографиях. За пару часов можно уверенно все это скрутить, если все необходимое есть под рукой. Также я подготовил 3D-модель в бесплатной программе SketchUp. Её можно скачать, покрутить и посмотреть что и как собрано.

Электроника

Чтобы заставить руку работать достаточно всего навсего подключить пять сервоприводов к Arduino и подать на них питание с хорошего источника. У uArm использованы какие-то двигатели с обратной связью. Я поставил три обычных двигателя MG995 и два маленьких двигателя с металлическим редуктором для управления захватом.

Тут мое повествование тесно сплетается с предыдущими проектами. С некоторых пор я начал преподавать программирование Arduino и для этих целей даже подготовил свою Arduino-совместимую плату . С другой стороны как-то раз мне подвернулась возможность дешево изготовить платы (о чем я тоже писал). В итоге все это закончилось тем, что я использовал для управления манипулятором свою собственную Arduino-совместимую плату и специализированный шилд.

Этот шилд на самом деле очень простой. На нем четыре переменных резистора, две кнопки, пять разъемов для сервопривода и разъем питания. Это очень удобно с точки зрения отладки. Можно загрузить тестовый скетч и записать какой-нибудь макрос для управления или что-нибудь вроде того. Ссылку для скачивания файла платы я тоже дам в конце статьи, но она подготовлена для изготовления с металлизацией отверстий, так что мало пригодна для домашнего производства.

Мелкие детали

Смотреть галерею

Для регуляции количества оборотов можно использовать переходные колесики. Они позволят сделать движение руки-манипулятора плавными.

Также необходимо позаботится о том, чтобы провода не усложняли её движения. Оптимальным будет проложить их внутри конструкции. Можно сделать всё и извне, такой подход сэкономит время, но потенциально может привести к сложностям в перемещении отдельных узлов или всего устройства. А теперь: как сделать манипулятор?

Программирование

Самое интересное, это управление манипулятором с компьютера. У uArm есть удобное приложение для управления манипулятором и протокол для работы с ним. Компьютер отправляет в COM-порт 11 байт. Первый из них всегда 0xFF, второй 0xAA и некоторые из оставшихся — сигналы для сервоприводов. Далее эти данные нормализуются и отдаются на отработку двигателям. У меня сервоприводы подключены к цифровым входам/выходам 9-12, но это легко можно поменять.

Терминальная программа от uArm позволяет изменять пять параметров при управлении мышью. При движении мыши по поверхности изменяется положение манипулятора в плоскости XY. Вращение колесика — изменение высоты. ЛКМ/ПКМ — сжать/разжать клешню. ПКМ + колесико — поворот захвата. На самом деле очень удобно. При желании можно написать любой терминальный софт, который будет общаться с манипулятором по такому же протоколу.

Я не буду здесь приводить скетчи — скачать их можно будет в конце статьи.

Электросхема

Можно использовать вместо резистора R1 потенциометр на 100 кОм для регулировки яркости вручную. В качестве сопротивлени R2 использовались резисторы на 118 Ом.

Перечень основных узлов, которые использовались:

- R1 — резистор на 100 кОм

- R2 — резистор на 118 Ом

- Транзистор bc547

- Фоторезистор

- 7 светодиодов

- Переключатель

- Подключение к плате Arduino

В качестве микроконтроллера использовалась плата Arduino. В качестве питания использовался блок питания от персонального компьютера. Подключив мультиметр к красному и черному кабелям, вы увидите 5 вольт (которые используются для серводвигателей и ультразвукового датчика расстояния). Желтый и черный дадут вам 12 вольт (для Arduino). Делаем 5 коннекторов для сервомоторов, параллельно подключаем позитивные к 5 В, а негативные — к земле. Аналогично с датчиком расстояния.

После этого подключите оставшиеся коннекторы (по одному с каждой сервы и два с дальномера) к распаянной нами плате и Arduino. При этом не забудьте в программе в дальнейшем корректно указать пины, которые вы использовали.

Кроме того, на плате питания был установлен светодиод-индикатор питания. Реализуется это несложно. Дополнительно использовался резистор на 100 Ом между 5 В и землей.

10 миллиметровый светодиод на роботе тоже подключен к Arduino. Резистор на 100 Ом идет от 13 пина к к позитивной ноге светодиода. Негативный — к земле. В программе его можно отключить.

Для 6 серводвигателей использовано 6 коннекторов, так как 2 серводвигателя снизу используют одинаковый сигнал управления. Соответствующие проводники соединяются и подключаются к одному пину.

Повторюсь, что в качестве питания используется блок питания от персонального компьютера. Либо, конечно, вы можете приобрести отдельный источник питания. Но с учетом, того, что у нас 6 приводов, каждый из которых может потреблять около 2 А, подобный мощный блок питания обойдется недешево.

Обратите внимание, что коннекторы от серв подключаются к ШИМ-выходам Arduino. Возле каждого такого пина на плате есть условное обозначение

. Ультразвуковой датчик расттояния можно подключить к пинам 6, 7. Светодиод — к 13 пину и земле. Это все пины, которые нам понадобятся.

Теперь мы можем перейти к программированию Arduino.

Перед тем как подключить плату через usb к компьютеру, убедитесь, что вы отключили питание. Когда будете тестировать программу, также отключайте питание вашей робо-руки. Если питание не выключить, Arduino получит 5 вольт от usb и 12 вольт от блока питания. Соответственно, мощность от usb перекинется к источнику питания и он немного «просядет».

На схеме подключения видно, что были добавлены потенциометры для управления сервами. Потенциометры не являются обязательным звеном, но приведенный код не будет работать без них. Потенциометры можно подключить к пинам 0,1,2,3 и 4.

Ссылки

Файлы для резки оргстекла, 3D-модели, список для покупки, чертежи платы и софт можно скачать в конце моей

Эта статья — вводное руководство для новичков по созданию роботизированных рук, которые программируются при помощи Ардуино. Концепция состоит в том, что проект роборуки будет недорогим и простым в сборке. Мы соберём несложный прототип с кодом, который можно и нужно оптимизировать, это станет для вас отличным стартом в робототехнике. Робот-манипулятор на Ардуино управляется хакнутым джойстиком и может быть запрограммирован на повторение последовательности действий, которую вы зададите. Если вы не сильны в программировании, то можете заняться проектом в качестве тренировки по сборке «железа», залить в него мой код и получить на его основе базовые знания. Повторюсь, проект достаточно простой.

На видео — демка с моим роботом.

Технические характеристики результата

Будет рассматриваться образец с параметрами длины/высоты/ширины соответственно 228/380/160 миллиметров. Вес руки-манипулятора, своими руками сделанной, будет составлять примерно 1 килограмм. Для управления используется проводной дистанционный пульт. Ориентировочное время сборки при наличии опыта – около 6-8 часов. Если его нет, то могут уйти дни, недели, а при попустительстве и месяцы, чтобы была собрана рука-манипулятор. Своими руками и одному в таких случаях стоит делать разве что для своего собственного интереса. Для движения составляющих используются коллекторные моторы. Приложив достаточно усилий, можно сделать прибор, который будет поворачиваться на 360 градусов. Также для удобства работы, кроме стандартного инструментария вроде паяльника и припоя, необходимо запастись:

- Удлинёнными плоскогубцами.

- Боковыми кусачками.

- Крестовой отверткой.

- 4-мя батарейками типа D.

Пульт дистанционного управления можно реализовать, используя кнопки и микроконтроллер. При желании сделать дистанционное беспроводное управление элемент контроля действий понадобится и в руке-манипуляторе. В качестве дополнений необходимы будут только устройства (конденсаторы, резисторы, транзисторы), которые позволят стабилизировать схему и передавать по ней в нужные моменты времени ток необходимой величины.

Источник