Ремонт гидромолота

Время чтения: 8 минуты

Ремонт гидромолота

В процессе эксплуатации гидромолотов могут случаться различного рода отказы в работе, что приводит к необходимости выполнения ремонтных или наладочных работ. Вероятность отказов увеличивается при несоблюдении требований и рекомендаций руководства по эксплуатации. Влияют также конструктивные особенности, материалы и технологии производства. В простейших случаях ремонт может быть выполнен на строительной площадке, но в ряде случаев ремонт требуется осуществить в условиях мастерских, которые располагают необходимым технологическим оборудованием и квалифицированными кадрами.

Встречаются случаи, когда владельцу не удается запустить гидромолот при его первом включении после установки на экскаватор или экскаватор-погрузчик. Прежде всего стоит проверить правильность подключения к гидромолоту линий питания — «напор», «слив», убедиться, что гидромолот прижат к объекту работы, а его инструмент вдвинут в буксу до упора, проверить величину давления в напорной линии питания, измерить с помощью гидротестера величину подачи гидронасоса базовой машины. Если параметры насосной станции техники соответствуют технической характеристике гидромолота и его подключение к гидросистеме выполнено правильно, то навесное оборудование должно работать, так как каждый экземпляр молота проходит испытания и обкатку на стенде завода-изготовителя.

Во время эксплуатации гидромолота все его трущиеся пары подвергаются износу: хвостовик-втулки инструмента, гильза-боёк рабочего цилиндра (или непосредственно корпус цилиндра), золотник-гильза распределителя. На величину износа деталей сильно влияет чистота рабочей жидкости (масла) гидросистемы. При работе на чистом масле детали гидрораспределителя, как правило, работают весь срок службы гидромолота. Так, например, специалистам нашей компании приходилось ремонтировать гидромолоты СП-62, выпущенные 25…30 лет тому назад, гидрораспределители которых не нужно было заменять новыми.

Задиры бойка

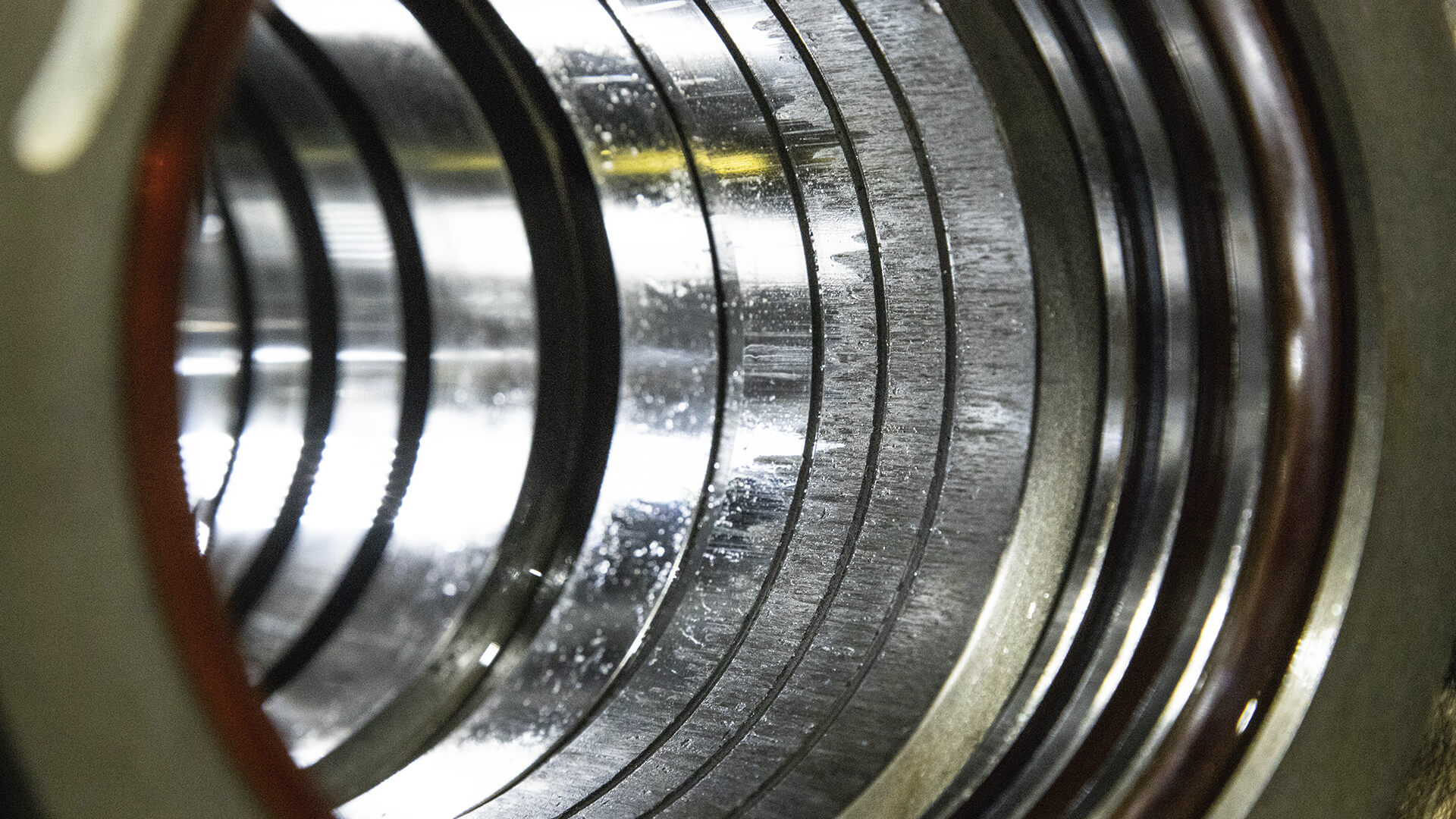

Наиболее ответственная и дорогая трущаяся пара гидромолота — это боек-гильза рабочего цилиндра, направляющие втулки, в которых перемещаются штоки бойка. При изготовлении этих деталей предъявляются высокие требования к точности и чистоте обработки сопрягаемых поверхностей. При движении бойка его скорость скольжения относительно поверхностей рабочего цилиндра достигает значений 8…9 м/с. Кроме того, на эти детали действуют ударные нагрузки, которые имеют и радиальную составляющую, на величину которой сильно влияет износ пары инструмент — втулки инструмента.

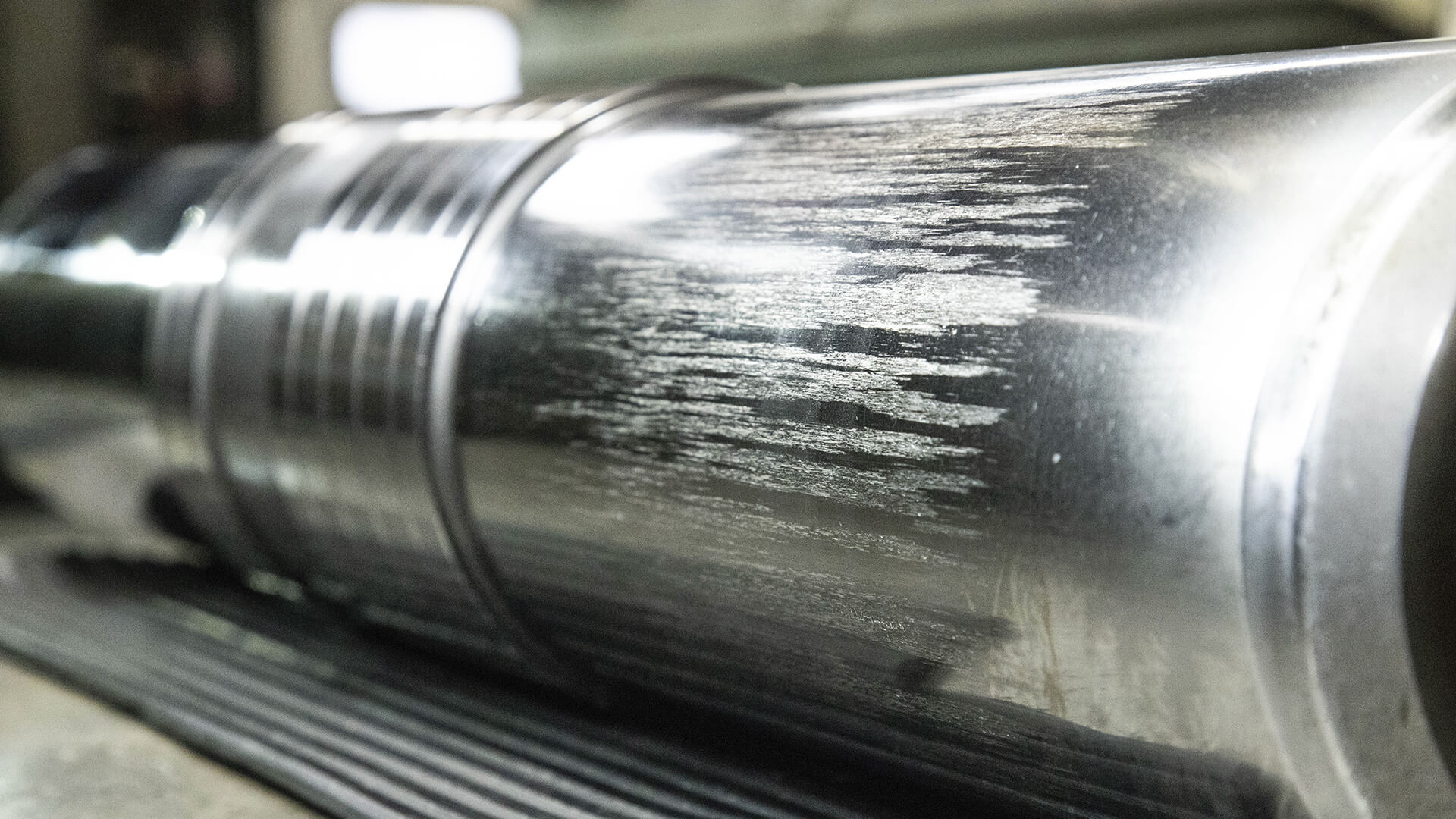

В результате всех неблагоприятных воздействий на трущихся поверхностях бойка и сопрягаемых деталей могут возникать грубые задиры, которые приводят к выходу из строя всего молота. Если не очень глубокие задиры образовались только на поршневой части бойка (там нет контактных уплотнений) и зеркале гильзы цилиндра, то такие детали могут быть сохранены при ремонте. Грубые риски можно зачистить шлифованием, не устраняя их на всю глубину, после чего эти детали могут послужить еще достаточно долго. Если повреждены поверхности штоков бойка (задиры или коррозия), то в этом случае при ремонте гидромолота боек подлежит замене, так как поврежденные поверхности, которые уплотняются контактными уплотнениями, выводят из строя эти уплотнения.

При изготовлении нового бойка важно соблюдать необходимые величины зазоров между трущимися поверхностями сопрягаемых деталей. При изготовлении ремонтных гильз рабочего цилиндра, помимо обеспечения высокой чистоты поверхности, следует принять меры по уменьшению коэффициента трения. Снижение коэффициента трения можно обеспечить азотированием поверхностей, насыщением поверхности дисульфитом молибдена и другими физико-химическими видами обработки. Помним, что на нагруженность бойка гидромолота, сменных инструментов и втулок инструмента сильно влияет износ последних.

Осуществляем полный цикл работ по обслуживанию и ремонту гидромолотов.

При большом зазоре между инструментом и его втулками, который появляется вследствие естественного износа, при работе молота продольные оси бойка и инструмента перекрещиваются, и боёк взаимодействует с торцом инструмента своим краем, а не центром. При этом и на боек, и на инструмент действуют дополнительные радиальные силы и изгибающие моменты. Эти силы пропорциональны синусу угла между соответствующими осями. Величина предельно допустимого износа в паре втулка-инструмент обычно регламентируется в руководстве по эксплуатации гидромолота. Часто эксплуатационники не соблюдают эти рекомендации, что, в конце концов, приводит к поломкам самого инструмента, его втулок и даже повреждению бойка. Инструмент или боек могут лопнуть поперек сечения или получить скол в работе соударяющихся торцов.

Для уменьшения вредного влияния перекоса осей бойка и инструмента, по нашему мнению, целесообразно на торце инструмента выполнять сферу радиусом, центр которого лежит приблизительно в середине или несколько ниже середины опорной поверхности втулок инструмента. В этом случае контакт бойка и инструмента даже при перекосе осей лежит вблизи центра торца бойка и, следовательно, снижается вероятность скола соударяющихся торцов.

Отрыв шпилек

Еще одним из видов поломок, встречающихся при эксплуатации гидравлических молотов, является отрыв шпилек, стягивающих корпусные детали гидромолота, и шпилек, стягивающих щеки гидромолота, между которыми расположен ударный блок. Сами шпильки сконструированы совершенно правильно: диаметр тела шпильки делается меньше, чем внутренний диаметр резьбы. В этом случае напряжения растяжения, которые возникают в шпильке при ее затяжке и при рабочих нагрузках, принимают наибольшее значение в теле шпильки, а не там, где расположена резьба. Однако обрыв шпилек часто происходит по резьбе в зоне торца гайки. Такое разрушение свидетельствует о том, что в зоне разрушения возникает дополнительное напряжение вследствие местного изгибающего момента. Этот изгибающий момент в свою очередь обусловлен тем, что поверхности, к которым прилегают торцы гаек, не параллельны. Непараллельность стягиваемых поверхностей обусловлена тем, что допуски на отклонение от параллельности сопрягаемых поверхностей всех деталей могут суммироваться. Поэтому при изготовлении всех стыкуемых деталей следует ужесточать допуски и обеспечивать их соблюдение или вводить в конструкцию какие-то компенсаторы, например, применять гайки со сферической поверхностью торца и конические шайбы.

Виды ремонта гидромолота

Ремонт гидромолотов можно разделить на текущий ремонт, который часто можно выполнить на месте эксплуатации, ремонт средней сложности и капитальный ремонт. При текущем ремонте выполняется затяжка ослабленных резьбовых соединений, замена поврежденных деталей, некоторых уплотнений или отдельных узлов (гидроаккумуляторов, гидрораспределителей), если это возможно без полной разборки гидромолота.

Перед выполнением более сложных ремонтов должна выполняться предварительная диагностика. Гидромолот устанавливается на стенде, определяются симптомы неисправностей, места наружных утечек масла, устанавливается, движется ли боек, если наблюдается такое явление.

При необходимости измеряется величина давления масла в напорной линии питания. После этого делаются предположения о причинах отказа или неудовлетворительной работы гидромолота. Далее выполняется разборка гидромолота и дефектовка деталей.

Ремонт средней сложности выполняется в условиях мастерских. Гидромолот полностью разбирают и заменяют все гидравлические уплотнения, втулки инструмента и пику, зачищают легкие задиры на поршневой части бойка, заменяют поврежденные детали резьбовых соединений. Перед сборкой все детали тщательно промываются, продуваются сжатым воздухом и смазываются. Затяжку резьбовых соединений необходимо выполнить динамометрическим ключом в соответствии с рекомендациями руководства по эксплуатации данной модели молота.

Капитальный ремонт гидромолота выполняется в тех случаях, когда ремонт средней сложности недостаточен для восстановления работоспособности оборудования. При капитальном ремонте гидромолота, как правило, возникает необходимость замены бойка, гильзы рабочего цилиндра (если она предусмотрена конструкцией гидромолота), направляющих втулок, в которых перемещаются штоки бойка. Реже встречаются случаи, когда требуется расточка отверстий в буксе, в которые монтируются втулки инструмента. В этих случаях наружный посадочный диаметр втулок выполняется по фактическому диаметру буксы после ее расточки.

Иногда при капитальном ремонте требуется замена щек, в которых размещается ударный блок гидромолота. Если гидромолот используется на дроблении негабаритов горных пород или разрушении железобетонных конструкций, то его щеки часто ударяются об разрушенный материал. Нижние концы щек сильно изнашиваются, а если в щеках имеются какие-либо отверстия или окна, являющиеся концентраторами напряжений, то при длительной эксплуатации в щеках могут возникать трещины. В некоторых случаях удается отремонтировать щеки путем глубокой разделки трещины и ее заварки. После выполнения ремонта средней сложности или капитального ремонта гидромолот должен быть испытан на стенде.

Компания «Традиция-К» имеет большой опыт в диагностике и ремонте любой сложности гидромолотов различных отечественных и зарубежных моделей (в том числе гидромолотов Delta, Furukawa, Atlas Copco, Impulse, JCB). Качественный ремонт обеспечивается наличием необходимого технического оборудования, высокой квалификацией сервисных специалистов и широким ассортиментом запасных частей на складе компании.

Остались вопросы? Задайте их нашему специалисту.

Источник

Гидромолот ремонт своими руками

Внимание! Администрация форума (включая модераторов) не продает тех.документацию, запчасти или технику. Если пользователь форума предлагаем вам какой-либо товар от лица администрации форума, то он — мошенник. Не перечисляйте ему деньги!

| Страница 1 из 7 | 1 | 2 | 3 | 4 | 5 | > | Последняя » |

В данной теме обсуждаются вопросы ремонта гидравлических молотов различных производителей (NPK, Delta, Montabert и др.) разных модификаций. Также здесь делимся схемами и инструкциями по ремонту, а также фотографиями о пошаговом устранении той или иной неполадки гидромолота.

____________________________________________

День добрый, уважаемы форумчане. Очень нужен компетентный совет!

Проблема вот какого рода. У нас экскаватор Hitachi ZX225USRk(взяли специально эту версию,так как она идет специально для работы с навесным оборудованием-усиленная рама,цилиндры,с гидролиниями и т.д) работал с молотом NPK H10.

Как водится,никто не заморачивался на точные настройки,да и инструкцей нас поставщики необеспечили . как он к нам с японии пришел так ниче и не трогали.Вобщем наработал он с перерывами за пару лет не более 1000 часов -именно с гидромолотом.

А тут на днях что то случилось. клюнет несколько раз в пол силы и сникнет. долбанет еще и опять то же самое.Такое ощущение что то ли мощности почему топерестало хватать вдруг,то ли засор какой. но физических повреждений нет.

С чем может быть связана такая потеря мощности?С чего начать ремонт??Может в азоте дело?

И если есть у кого инструкция для NPK буду премного благодарен.

Источник

Ремонт гидромолота своими руками

Подробно: ремонт гидромолота своими руками от настоящего мастера для сайта olenord.com.

Поразительно, что срок службы современного гидромолота измеряется годами, учитывая, что при нормальной его эксплуатации одна часть металла бьёт другую часть металла до 1000 раз и более в минуту. Сам характер этой деятельности является разрушительным.

Единственное, что не позволяет молоту превратиться в металлолом — это хороший профилактический план обслуживания, необходимый, чтобы сократить время простоя и затраты. Программа профилактического обслуживания позволяет заботиться о мелочах, прежде чем они превратятся в большие проблемы.

Мониторинг времени работы устройства позволяют проводить техническое обслуживание по расписанию через равные интервалы. Промышленный стандарт составляет один год, соответствующий примерно 2000 часам эксплуатации носителя. Время запуска гидромолота составляет около 25% времени работы носителя. Таким образом, устройство за год нарабатывает примерно 500 часов.

Независимо от того, сколько плановых проверок Вы произвели, эксплуатационные расходы на гидромолот будут возрастать. Дизайн, материал и качество сборки напрямую зависят на срок службы. По мере изнашивания устройства, оно не может выполнять свои функции также хорошо, как было раньше, что приводить к увеличению времени простоя и затрат на техническое обслуживание. Придёт время, когда молот нужно будет заменить. Но это не значит, что старый инструмент необходимо утилизировать. Он может послужить донором запчастей или может быть задействован в не слишком трудных задачах.

Первым шагом в обеспечении долговечности гидромолота является правильная установка и подобранный размер. Если маленький молот используется в работе, требующей гораздо больший размер инструмента, его срок эксплуатации будет сокращён. Это связано с чрезмерной нагрузкой. Вы заставляете гидромолот сделать то, для чего он не разработан. Большой инструмент может выполнить менее сложную задачу, если это имеет смысл в финансовом плане. В этом случае оператор должен внимательно подбирать размер и мощность инструмента под ту или иную задачу.

| Видео (кликните для воспроизведения). |

Гидравлические системы также должны быть настроены в соответствии с использованием конкретного молота. Гидромолоты предназначены для работы в пределах определённого диапазона гидравлического давления и потока. Если устройство эксплуатируется за пределами заводских параметров, то ничего хорошего из-за этого не произойдёт.

Распространенной ошибкой является настройка потока и давления ненадлежащим образом, или установка устройства то на одной машине, то на другой без должного внимания. Поток влияет на скорость, с которой работает молот. Если Вы превысите скорость, а материал не будет разрушаться, Вы начнёте подпрыгивать. Когда это произойдёт, вибрация передастся на носитель. Это приведёт к износу некоторых узлов, а также к трещинам в стреле носителя. Этой энергии необходимо куда-то деться. Она уходит, практически, на разрушение молота.

Работа с низким потоком или давлением также наносит ущерб инструменту.

Смазывание является наиболее важной задачей технического обслуживания гидромолота. Смазка выполняет две функции: она смазывает трущиеся части и очищает зону втулки от мусора. Важно поддерживать необходимое её количество. Слишком много смазки приведёт к её накоплению между поршнем и верхней частью инструмента. В связи с этим теряется мощность удара поршня на рабочий инструмент. Если слишком мало смазки — Вы получите избыточное трение частей инструмента и забивание его пылью.

Смазка должна выдерживать высокую температуру и давление. Оно должно содержать особые присадки, например, графитовые и медные.

Производители обычно рекомендуют молибденовые смазки с рабочей температурой выше 260 °C. Молибден обеспечивает дополнительную смазку, когда нефтяные компоненты разрушаются.

Если применять смазку, которая разрушается при температурах, меньших 500 °C, то через небольшой промежуток времени гидромолоту будет её не хватать, так как она начнёт расщепляться.

Также стоит обратить пристальное внимание на интервалы смазки, которые могут варьироваться в зависимости от частоты использования инструмента. Иго нужно смазывать перед запуском и через каждые два-три часта работы.

Есть визуальные признаки того, что молот не получает достаточного количества смазки. Как правило, если нижняя часть втулки сухая или блестящая, то пришло время для смазки.

Системы автоматической смазки способны обеспечить стабильное снабжение смазкой.

Чем больше гидравлический молот, тем большая необходимость оснастить его автоматической системой смазки. Некоторые особо крупные модели невозможно снабдить достаточным количеством смазки вручную.

Компания Tramac рекомендует использовать системы автосмазки на молотах с моментом силы от 4000 Нм. Для таких моделей хорошо подойдёт система, которая обеспечивает 7 мм выстрел смазки каждый раз, когда молот находится в работе. Для мелких моделей будет достаточно 6-10 впрысков смазки каждый час для поддержания достаточного уровня.

Но системы автоматической смазки также требуют внимания. Одной из основных проблем с этими системами является ложное чувство безопасности. Не редки случае, когда канистра или картридж опустошаются во время работы.

Профилактический осмотр в дополнение к смазыванию может помочь избежать повреждения и сэкономить на ремонте. Игнорирование должного осмотра инструмента может стоить половину его стоимости. Также не избежать простоя в несколько недель, потраченных на ремонт.

Некоторые гидромолоты имеют газо-гидравлическое управление. Такие модели используют газообразный азот в задней части в качестве «подушки безопасности» и для увеличения мощности. Необходимо еженедельно проверять давление газа и гидравлики. Следует помнить, что температура окружающей среды может повлиять на эти показатели.

Также нужно проверить, не ослаблены и не сломаны ли болты, проверить степень износа втулок. Если ощущается люфт во втулках, то это тревожный знак.

Изношенные передние втулки будут вызывать перекос между поршнем и рабочим инструментом. Поршень может касаться внутренней стенки корпуса во время работы, в связи с чем могут повредиться сам поршень и корпус, являющиеся самыми дорогими частями гидромолота.

Стопорные штифты также подвержены износу. Их нужно вынимать и осматривать каждые 40 часов работы. Этот интервал может варьироваться в большую или меньшую сторону в зависимости от материала, из которого изготовлены штифты. Также нужно осмотреть области, удерживаемые штифтом, на наличие повреждений.

Если Вы начинаете замечать чрезмерный износ инструмента при проведении еженедельных осмотров, обратите внимание на то, как используется молот. Наличие износа может свидетельствовать о частой холостой работе инструмента. Последствия такого неправильного использования могут быть очень дорогими.

Некоторые производители, например, Furukawa, предлагают операторам вращать стопорные штифты, чтобы они изнашивались равномерно. Это может удвоить и срок их службы. Незначительное истирание терпимо. Но когда появляются глубокие рубцы, то штифты необходимо заменить. Если этого не сделать вовремя, они могут деформироваться, и их будет очень проблематично извлечь.

Осмотр системы фиксации для гидромолота может варьироваться в зависимости от производителя и эксплуатации. Её нужно проверять во время смены инструмента.

Каждый осмотр даст Вам в полной мере профиль использования конкретного гидромолота. Этот инструмент по сути является транспортировщиком энергии. Технический осмотр покажет, насколько эффективно передаётся энергия, и имел ли место преждевременный износ или неправильная эксплуатация инструмента.

Нужно обращать внимание на специфический характер износа. Неравномерный износ (на верхней части инструмента) сигнализирует об эксплуатации молота не под прямым углом к разрушаемому материалу.

Также стоит обращать внимание на гидравлические шланги и муфты. Очень частая причина отказа молота является следствием отсоединения муфт на шлангах, установленных на носителях. Другой распространённой причиной отказа является наличие загрязнённого масла в молоте. Это обычно происходит, когда оператор переключается с молота на ковш, а затем снова на молот. Необходимо следить, чтобы на концах шлангов не было грязи.

В процессе эксплуатации гидромолотов случаются различного рода отказы в работе, что приводит к необходимости выполнения ремонтных или каких-то наладочных работ. Вероятность отказов увеличивается при не соблюдении требований и рекомендаций руководства по эксплуатации. Отказы могут возникать также в зависимости от конструктивных особенностей, применяемых материалов и технологии производства. В простейших случаях ремонт может быть выполнен на строительной площадке, но в ряде случаев ремонт требуется выполнить в условиях мастерских, которые располагают необходимым технологическим оборудованием и квалифицированными кадрами.

Встречаются случаи, когда не удается запустить гидромолот при первом включении после навески его на экскаватор. Прежде всего следует проверить правильность подключения к гидромолоту линий питания — «напор», «слив», убедиться, что гидромолот прижат к объекту работы, а его инструмент вдвинут в буксу до упора, проверить величину давления в напорной линии питания, измерить с помощью гидротестера величину подачи гидронасоса базовой машины. Если параметры насосной станции базовой машины соответствуют технической характеристике гидромолота и его подключение к гидросистеме выполнено правильно, то новый гидромолот должен работать, так как каждый экземпляр гидромолота проходит испытания и обкатку на стенде завода-изготовителя.

Во время эксплуатации гидромолота все его трущиеся пары подвергаются износу: хвостовик инструмента — втулки инструмента, гильза-боёк рабочего цилиндра (или непосредственно корпус цилиндра), золотник — гильза распределителя. На величину износа деталей сильно влияет чистота рабочей жидкости (масла) гидросистемы. При работе на чистом масле детали гидрораспределителя как правило работают весь срок службы гидромолота. Так, например, в нашей компании приходилось ремонтировать гидромолоты СП-62, выпущенные 25…30 лет тому назад, гидрораспределители которых не было необходимости заменять новыми.

Наиболее ответственная и дорогая трущаяся пара гидромолота это боек – гильза рабочего цилиндра, направляющие втулки, в которых перемещаются штоки бойка. При изготовлении этих деталей предъявляются высокое требования к точности и чистоте обработки сопрягаемых поверхностей. При движении бойка его скорость скольжения относительно поверхностей рабочего цилиндра достигает значений 8…9 м/с. Кроме того, на эти детали действуют ударные нагрузки, которые имеют и радиальную составляющую, на величину которой сильно влияет износ пары инструмент — втулки инструмента.

В результате всех неблагоприятных воздействий на трущихся поверхностях бойка и сопрягаемых деталей могут возникать грубые задиры, которые приводят к выходу из строя всего молота . Если не очень глубокие задиры образовались только на поршневой части бойка (там нет контактных уплотнений) и зеркале гильзы цилиндра, то такие детали могут быть сохранены при ремонте. Грубые риски можно зачистить шлифованием, не устраняя их на всю глубину, после чего эти детали могут послужить еще достаточно долго. Если повреждены поверхности штоков бойка (задиры или коррозия), то в этом случае при ремонте гидромолота боек подлежит замене на новый, так как поврежденные поверхности, которые уплотняются контактными уплотнениями, выводят из строя эти уплотнения.

При изготовлении нового бойка важно соблюдать необходимые величины зазоров между трущимися поверхностями сопрягаемых деталей. При изготовлении ремонтных гильз рабочего цилиндра помимо обеспечения высокой чистоты поверхности следует предпринять меры по уменьшению коэффициента трения. Снижение коэффициента трения можно обеспечить азотированием поверхностей, насыщением поверхности дисульфитом молибдена и другими физико-химическими видами обработки. Как уже упоминалось на нагруженность бойка гидромолота, сменных инструментов и втулок инструмента сильно влияет износ последних.

Ремонт гидромолотов можно условно разделить на: текущий ремонт, который часто можно выполнить на месте эксплуатации, ремонт средней сложности и капитальный ремонт. При текущем ремонте выполняется затяжка ослабленных резьбовых соединений, замена поврежденных деталей, некоторых уплотнений или отдельных узлов (гидроаккумуляторов, гидрораспределителей), если это возможно без полной разборки гидромолота.

Перед выполнением более сложных ремонтов должна выполняться предварительная диагностика. Гидромолот устанавливается на стенде, определяются симптомы неисправностей, определяются места наружных утечек масла, устанавливается, движется ли боек, если наблюдается такое явление. При необходимости измеряется величина давления масла в напорной линии питания. После этого делаются предположения о причинах отказа или неудовлетворительной работы гидромолота. Далее выполняется разборка гидромолота и дефектовка деталей.

Ремонт средней сложности выполняется в условиях мастерских. Гидромолот полностью разбирают и заменяют все гидравлические уплотнения, втулки инструмента и сменный инструмент, зачищают легкие задиры на поршневой части бойка, заменяют поврежденные детали резьбовых соединений. Перед сборкой все детали тщательно промываются, продуваются сжатым воздухом и смазываются. Затяжку резьбовых соединений необходимо выполнить динамометрическим ключом в соответствии с рекомендациями руководства по эксплуатации данной модели молота.

Капитальный ремонт гидромолота выполняется в тех случаях, когда ремонт средней сложности недостаточен для восстановления работоспособности гидромолота. При капитальном ремонте гидромолота, как правило, возникает необходимость замены бойка, гильзы рабочего цилиндра (если она предусмотрена конструкцией гидромолота), направляющих втулок, в которых перемещаются штоки бойка. Реже встречаются случаи, когда требуется расточка отверстий в буксе, в которые монтируются втулки инструмента. В этих случаях наружный посадочный диаметр втулок выполняется по фактическому диаметру буксы после ее расточки.

Иногда при капитальном ремонте требуется замена щек, в которых размещается ударный блок гидромолота. Если гидромолот используется на дроблении негабаритов горных пород или разрушении железобетонных конструкций, то его щеки часто ударяются об разрушенный материал. Нижние концы щек сильно изнашиваются, а если в щеках имеются какие-либо отверстия или окна, являющиеся концентраторами напряжений, то при длительной эксплуатации в щеках могут возникать трещины. В некоторых случаях удается отремонтировать щеки путем глубокой разделки трещины и ее заварки. После выполнения ремонта средней сложности или капитального ремонта гидромолот должен быть испытан на стенде.

Наша компания имеет большой опыт в ремонте любой сложности гидромолотов различных отечественных и зарубежных моделей. Качество ремонта обеспечивается наличием необходимого технического оборудования и квалифицированными специалистами.

При эксплуатации гидромолотов случаются различного рода отказы в работе, что приводит к необходимости выполнения ремонта или каких-то наладочных работ. Вероятность отказов увеличивается при несоблюдении требований и рекомендаций руководства по эксплуатации гидромолота. Отказы могут возникать также в зависимости от конструктивных особенностей, применяемых материалов и технологии производства. В простейших случаях ремонт может быть выполнен на стройплощадке, но в ряде случаев ремонт требуется выполнить в условиях мастерских, которые располагают необходимым технологическим оборудованием и квалифицированными специалистами.

Бывают случаи, когда не удается запустить гидромолот при первом включении после навески его на экскаватор. Прежде всего следует проверить правильность подключения к гидромолоту линий питания — «напор», «слив», убедиться, что гидромолот прижат к объекту работы, а его инструмент вдвинут в буксу до упора, проверить величину давления в напорной линии питания, измерить с помощью гидротестера величину подачи гидронасоса базовой машины. Если параметры насосной станции базовой машины соответствуют технической характеристике гидромолота и его подключение к гидросистеме выполнено правильно, то новый гидромолот должен работать, так как каждый экземпляр гидромолота проходит испытания и обкатку на стенде завода-изготовителя.

Во время эксплуатации гидромолота все его трущиеся пары подвергаются износу: хвостовик инструмента — втулки инструмента, гильза-боёк рабочего цилиндра (или непосредственно корпус цилиндра), золотник — гильза распределителя. На величину износа деталей сильно влияет чистота рабочей жидкости (масла) гидросистемы. При работе на чистом масле детали гидрораспределителя как правило работают весь срок службы гидромолота. Так, например, в нашей компании приходилось ремонтировать гидромолоты СП-62, выпущенные 25. 30 лет тому назад, гидрораспределители которых не было необходимости заменять новыми.

В зависимости от необходимого минимального объема работ для восстановления работоспособности гидромолота его ремонт можно условно классифицировать на текущий ремонт (эконом-класса), средней сложности и сложный капитальный ремонт.

При ремонте эконом-класса заменяются изношенные и поврежденные детали молота, не влияющие на рабочий процесс, то есть детали, не относящиеся к основным деталям гидросистемы молота. К таким деталям можно отнести сменные инструменты, втулки инструмента, различные пальцы, детали крепления, штуцеры для присоединительных шлангов.

При ремонте средней сложности производится диагностика молота на испытательном стенде гидромолота и дефектовка деталей. При этом, если контрштоки бойка не имеют задиров и значительного износа, а на поршневой части бойка есть легкие задиры и риски, а также риски на зеркале рабочего цилиндра, то производится зачистка рисок и полировка этих поверхностей. Целью этой операции является удаление выступов на трущихся поверхностях. Оставшиеся мелкие впадины на зеркале рабочего цилиндра и на поршневой части бойка не оказывают существенного влияния на внутренние перетечки масла между полостями цилиндра, так как эти перетечки происходят только во время взвода бойка, а оставшиеся впадины только увеличивают гидравлические сопротивления перетеканию рабочей жидкости. Кроме того, при ремонте средней сложности заменяются все подвижные и неподвижные уплотнения.

Капитальный ремонт гидромолота выполняется в тех случаях, когда ремонт средней сложности недостаточен для восстановления работоспособности оборудования. При капитальном ремонте гидромолота, как правило, возникает необходимость замены бойка, гильзы рабочего цилиндра (если она предусмотрена конструкцией гидромолота), направляющих втулок, в которых перемещаются штоки бойка. Реже встречаются случаи, когда требуется расточка отверстий в буксе, в которые монтируются втулки инструмента. В этих случаях наружный посадочный диаметр втулок выполняется по фактическому диаметру буксы после ее расточки.

Иногда при капитальном ремонте требуется замена щек, в которых размещается ударный блок гидромолота. Если гидромолот используется на дроблении негабаритов горных пород или разрушении железобетонных конструкций, то его щеки часто ударяются об разрушенный материал. Нижние концы щек сильно изнашиваются, а если в щеках имеются какие-либо отверстия или окна, являющиеся концентраторами напряжений, то при длительной эксплуатации в щеках могут возникать трещины. В некоторых случаях удается отремонтировать щеки путем глубокой разделки трещины и ее заварки.

Ремонт средней сложности и капитальный ремонт выполняется в условиях мастерских, оснащенных необходимым технологическим оборудованием. Перед сборкой все старые, новые и отремонтированные детали промываются, продуваются сжатым воздухом и смазываются. Затяжка всех резьбовых соединений должна выполняться динамометрическим ключом в соответствии с рекомендациями руководства по эксплуатации данной модели гидромолота. После заключительных стендовых испытаний гидромолота может быть выполнена финишная операция: грунтовка и окраска гидромолота в специальной покрасочной камере.

Навесное оборудование для экскаваторов

Пожалуйста, уточняйте адрес нашего Филиала в Вашем городе по телефону компании или пишите на нашу почту [email protected]

Если у Вас уже есть поставщик товара, который Вы нашли у нас, можете прислать его счёт, мы продадим дешевле.

Отгрузка и доставка товаров производится по рабочим дням, с 8-00 до 19-00.

Если в Вашем городе нет нашего Филиала, мы отправим Вам товар транспортной компанией, в любой регион России

Отобразить весь список городов

Доставка до терминала транспортной компании для Вас бесплатна.

Узнать стоимость доставки именно до вашего города вы можете воспользовавшись формой обратной связи или прямо на сайте, звоните.

Оплата осуществляется по безналичному расчету, регионы доставки Россия, Армения, Беларусь, Казахстан.

Гидромолоты сегодня применяются при выполнении самых разных строительных работ. Будучи установленными на экскаваторы, манипуляторы и другие типы строительной техники соответствующей массы, они применяются для раскалывания и дробления бетона и ж/б-конструкций, для вскрытия твердых горных пород, асфальтового покрытия, замерзшего грунта. При выполнении таких задач гидромолот является практически единственным возможным средством механизации труда, при этом эффективность и производительность работ возрастает в разы.

Однако в ходе длительной или тяжелой эксплуатации гидромолот может выйти из строя, остановив тем самым все работы. В отдельных случаях ремонт может быть выполнен на месте, однако в большинстве случаев такое самостоятельное вмешательство в конструкцию гидравлического молота может привести к его полному выходу из строя. А это уже повлечет за собой серьезные траты и денежные потери вследствие простоя техники. Поэтому лучше сразу же обращайтесь к нам – мы готовы взяться за починку любого гидромолота независимо от его модели, технических особенностей и характера неисправностей. Ведь благодаря внушительному опыту мы довели наше мастерство практически до совершенства!

Распространенные болезни гидромолотов

Это наиболее часто встречающиеся неисправности, обусловленные спецификой использования этого оборудования. Именно на эти неисправности мы проверяем оборудование в первую очередь:

- хвостовик;

- втулки;

- корпус рабочего цилиндра или его гильза-боек;

- гильза распределителя;

- золотник.

Причина выхода из строя данных деталей – повышенное трение в результате работы. Дополнительно ускоряется износ деталей вследствие попадания в смазочную систему загрязнений – это один из наиболее опасных факторов. Также к разрушению тех или иных элементов может привести повышенная ударная нагрузка. В результате таких воздействий на поверхности деталей гидромолота возникают задиры, которые постепенно увеличиваются и в итоге приводят к полному выходу оборудования из строя.

Как же не допустить поломки?

Чтобы ваше оборудование проработало без проблем как можно дольше, следует регулярно выполнять его диагностику. Для этого можно просто обратиться к нам – наши высококлассные специалисты выполнят все необходимые работы. Для этого у нас имеется все необходимое высокотехнологичное оборудование, главным из которого является профессиональный диагностический стенд. С его помощью мы проверяем состояние каждого элемента гидромолота, каждого его соединения. И высокоточная электроника показывает самые объективные данные – с помощью диагностики на стенде мы можем определить даже незначительное отклонение в работе оборудования.

Когда дефекты выявлены, то мы приступаем к их исправлению. Этот процесс мы выполняем комплексно, не упуская ни одной определенной погрешности. При этом политика нашей компании такова, что если можно починить – мы починим. Ведь восстановление деталей практически всегда значительно дешевле, чем покупка новой. Поэтому мы стараемся сберечь ваши деньги и выполнить максимально возможный объем работ с имеющимся оборудованием. Если же приобретение новой детали неизбежно, то и в этом случае мы поможем Вам сэкономить – с нашей помощью Вы сможете приобрести качественные детали, не переплачивая при этом за бренд!

Когда гидромолот починен, его необходимо заправить. Для этого используется азот, который нужно под большим давлением заправить в гидроаккумулятор. Процесс это сложный и даже опасный, однако в очередной раз на выручку приходит наш внушительный опыт – мы заправим ваш отремонтированный и помолодевший гидромолот быстро, безопасно и качественно. После этого мы выполним подключение механизма, его точную настройку и пусковые испытания.

Поэтому, обращаясь к нам за диагностикой, ремонтом и заправкой гидромолота, Вы можете быть уверены, что обратно Вы получите полностью готовый к использованию агрегат!

Более подробную информацию вы можете получить по телефону (351) 7-299-199 (многоканальный).

Если вы заметили опечатку, сообщите об этом, пожалуйста, выделив текст и нажав Shift+Enter

Гидромолот в разрезе

Технические характеристики гидромолота

DYB 50/70/100/200/300

Технические характеристики гидромолота

DYB 450/600/800/1300/1500

В условиях длительной эксплуатации или работы в тяжелых условиях, таких как высокая твердость и абразивность породы в сочетании с низкими температурами, пика гидромолота ломается, деформируется либо на ней образуются задиры.

Когда рабочий конец пики изнашивается, пика начинает соскальзывать. Некоторые операторы пытаются заново заточить рабочий конец пики, но при этом удаляется слой закаленной поверхности, и рабочий элемент моментально изнашивается. Этот способ ненадолго продлит работу оборудования.

Самым правильным решением при изнашивании пики будет ее замена. Поэтому при проведении работ в тяжелых условиях всегда должен быть запасной набор сменных пик.

Так же необходимо следить за местом соединения рабочего элемента и нижней втулки. Когда размер зазора между рабочим инструментом и нижней втулкой превысит допустимый предел, замените нижнюю втулку вместе с пикой.

При замене пик гидромолотов разных видов/марок следует учитывать их индивидуальные особенности. Можно перечислить некоторые стандартные действия при замене пик (данная инструкция не может быть принята к исполнению, без ознакомления с техническими документами, прилагающимися к конкретной модели гидромолота):

- Положите гидромолот горизонтально на деревянные бруски или начинайте замену пики не отсоединяя навесное оборудование;

- Удалите пружинный штифт или резиновую заглушку, в зависимости от модели, которые закрывают стопорные пальцы в нижнем корпусе;

- С помощью молотка и выколотки удалите стопорный палец (пальцы) из гидромолота;

- Удалите два клина пики. Будьте осторожны, падение пики может привести к травме.

- Используйте соответствующий подъемный инструмент для удаления пики из механизма гидромолота;

- Перед установкой новой пики, проверьте состояние нижней втулки корпуса механизма на наличие износа, задиров и тд. Зашлифуйте все задиры и заусенцы на клиньях, так как они могут затруднить замену пики. Проверка состояния клиньев должна проводиться каждые 100-150 часов работы гидромолота;

- Нанесите достаточное количество смазки на втулку и хвостовик пики;

- Установите новую пику в обратном порядке.

В настоящее время производители предлагают три основных вида пик. Это «пика», «клин» и «зубило». Каждый из них предназначен для выполнения строго регламентированных видов работ.

Срок эксплуатации пик зависит от способа обращения с ними. Пика может выдерживать значительные вертикально направленные нагрузки, однако не устойчива по отношению к перпендикулярно направленным нагрузкам. Особенно сокращается эксплуатационный ресурс рабочих элементов, подверженных таким негативным воздействиям, как крановые работы, наклонный удар, выворачивание, холостой ход и т.д. Очень важно поддерживать правильное рабочее давление в азотной камере, своевременно производить проверку и дозаправку. Рабочие элементы выходят из строя по нескольким причинам. Причину каждой поломки можно установить путем осмотра поврежденных узлов молота.

«НАК Машинери» располагает всем необходимым оборудованием для проведения высококачественного обслуживания и ремонта спецтехники. Техническое обслуживание, ремонт строительной техники, а также большой перечень работ выполняется с выездом на объект к заказчику, для этого оборудованы мобильные сервисные комплексы на базе автомобилей FORD.

Компания «Новомакс» выполняет ремонт гидромолотов всех типов и марок: MTB, KWANGLIM/HYDRARAM, ITALDEM, HANWOO, LST, JCB, KRUPP, FURUKAWA, MONTABERT, ATLAS COPCO, RAMMER, INDECO, MSB, SAGA, N.P.K., SOOSAN, SOCOMEC, STAR HAMMER.

Ремонт гидромолота включает в себя следующие операции:

- Полная разборка

- Дефектовка

- Устранения дефектов

- Замена изношенных деталей

- Заправка азотом

- Сборка

- Установка на экскаватор

- Ввод в эксплуатацию

При незначительной поломке гидромолота, ремонт осуществляется на территории заказчика. Сервисная служба компании «Новомакс» выполнит все необходимые ремонтные работы в максимально короткие сроки.

Своевременный ремонт гидромолота позволит Вам избежать дополнительных финансовых затрат на техобслуживание и дополнительный ремонт.

Обращайтесь к нам, и мы постараемся помочь Вам избежать длительных простоев вашей техники.

Домкрат – один из важнейших инструментов в арсенале, он поможет везде: ремонт машины или техники, проведение разнообразных строительно-ремонтных работ. И если вдруг ваше устройство по каким-либо причинам вышло из строя, вам нужно узнать, как провести ремонт гидравлического домкрата своими руками!

Порадует и широкое разнообразие домкратов, каждый из которых имеет свои особенности и отличительные черты.

Как и любая техника, которая несет огромные нагрузки, устройства могут часто ломаться, а потому всегда нужно знать о том, как проводят ремонт домкрата самостоятельно. Чтобы в момент поломки быть во всеоружии!

Любой гидравлический домкрат работает от жидкости, а основными элементами домкрата являются корпус, поршень и масло. Если вы решили изучить, как самостоятельно осуществить ремонт, обязательно нужно знать, какие причины могут привести к поломкам. Прежде всего, конструкция устройства могла подвергнуться «нападению» коррозии, что приводит к ограничению при спуске механизма. Естественно, домкраты часто ломаются из-за слишком больших нагрузок, что приводит к сгибанию штоков.

Существуют и некоторые другие моменты, включая необходимость заменить масло. Однако любой ремонт проводится практически по одной схеме. И первое, что вам нужно знать – как разобрать устройство, после чего можно приступать к замене жидкости. Разборка инструмента осуществляется в следующем порядке:

- Используя гаечные ключи, откручиваем крепежи;

- Извлекаем клапан стравливания жидкости и поршень;

- Проводя грамотный осмотр, проверяем качество клапана и всех прокладок – если вы заметили, что они пришли в негодность, просто меняем элементы домкрата;

- Механизм прочищаем от мусора и других посторонних элементов, промываем цилиндр;

- Проверяем и меняем старую резинку в случае необходимости;

- Последний шаг – сборка инструмента в обратном порядке.

Естественно, после того, как вы соберете домкрат, его следует обязательно проверить на работоспособность! Если устройство начало работать – отлично, но не всегда с первого раза получается всё исправить. Возможно, вся проблема в масле?

Масло – движущая сила устройства, именно оно давит на поршень, устанавливая шток в нужное положение. За счет этого осуществляется возможность поднимать практически любой груз. Если масла в устройстве будет недостаточно, механизм работать не будет. Многие, кто впервые приступают к ремонту, пропускают этот момент, что в итоге приводит к проблемам с работой домкрата. Инструкция по замене масла:

Для того, чтобы заправить домкрат маслом, необходимо вначале открутить пробку и слить старую жидкость. Следующий шаг – очистка механизма с помощью промывочной жидкости, которую можно приобрести в любом строительном магазине. К слову, промыть домкрат полностью достаточно сложно, особенно новичку, ведь вам придется заливать жидкость как минимум два-три раза, после чего проводится прокачка, жидкость добавляется еще раз и снова прокачивается. Слив старого масла проводится точно также – чтобы внутри механизма не осталось и капли старой жидкости.

Емкость нужно заполнить маслом до конца, то есть пока жидкость не достигнет требуемой отметки. Домкрат при этом устанавливаем на низком положении. Для опускания штока в нижнее положение, обязательно поворачиваем винт-кран, пока он не достигнет положения “слив”. Закрутив пробку, проводим прокачку в течение пяти раз, после чего добавляем масло и закручиваем пробку еще раз. Масла в процессе очистки будет не хватать каждый раз, а потому проводить прокачку нужно до тех пор, пока “топливо” нашего домкрата не достигнет требуемого уровня, а на поверхности жидкости перестанут появляться пузырьки.

Как вы убедились, ремонт домкратов своими руками – работа достаточно простая. Однако, конечно, не хочется доводить до ремонтных работ, ведь это требует и времени, и сил на осуществление. Именно потому мы составили для вас подборку рекомендаций от специалистов. Если вы будете соблюдать их, то эксплуатация вашего домкрата станет намного проще, да и ремонт можно «отодвинуть» подальше.

- Чтобы работы по смене масла прошли качественно и правильно, обязательно нужно снять любые нагрузки, а само устройство можно начать эксплуатировать только после того, как вы полностью закончите все работы и соберете домкрат;

- Заменять «топливо» желательно дважды в год, а если вы используете домкрат постоянно, то – минимум раз в месяц нужно осуществлять эти работы, при этом нужно обязательно промывать весь механизм каждый раз;

- Масло можно подобрать любое, однако если собираетесь использовать устройство в зимнее время года, обязательно применяйте синтетический раствор. Это позволит механизму всегда быть в «полной боевой готовности» к работе;

- Независимо от того, какое время года на улице, будет лучше, если инструмент вы сможете хранить в сухом и теплом месте, в обратном случае масло может просто замерзнуть;

- Если необходимо проводить работы в зимнее время года, помните, что слишком долгая работа на морозе может привести к поломке устройства, а потому эксплуатация домкрата возможна в самых крайних случаях и в течение короткого времени.

Если вы будете работать такими методами, то сможете существенно продлить срок службы домкрата. А дорогостоящий ремонт, который может обойтись вам в значительную сумму, можно «отложить» на неопределенный срок, что не может не радовать!

Нет видео.

| Видео (кликните для воспроизведения). |

Приветствую! Меня зовут Петр. Я с юности любил собирать автомодели и парапланы, позже мое хобби выросло в нечто большее и я долгое время работал мастером в компании “муж на час”. За многолетний опыт в моей копилке оказались огромное количество различных схем и реализаций ремонта и монтажа своими руками различных устройств. Не все “рецепты” принадлежат мне, но считаю что такие знания должны быть в открытом доступе. Это и стало причиной создать данный сайт.

Источник