- Самодельный пескоструйный аппарат своими руками

- Особенности пескоструйного агрегата

- Виды самодельных устройств

- Изготовление конструкции пескоструйки

- Материалы и инструменты

- Сборка самодельного устройства

- Изготовление насадки для аппарата

- Гидропескоструй своими руками

- Безопасность при работе

- Самодельный гидропескоструй

- Найдены возможные дубликаты

- Рукодельники

- Правила сообщества

- Контейнер для сверл

- Черепашка

- Занятный заказчик или офис для сотрудника

- Новый нож — новые ножны

- Идея что делать с кучей разных монет

- Фигурки на юбилей семейной пары

- Накладка-патронташ на приклад

- Картхолдер-кошелёк

- Это как я решила батарейку материнской платы заменить, дистанционно общаясь с программистом с работы))

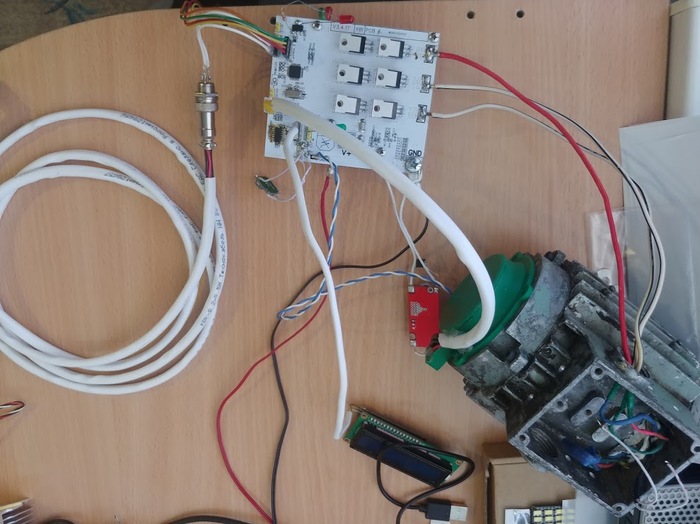

- Как мы делали электротранспорт на советском асинхроннике. Часть 2

Самодельный пескоструйный аппарат своими руками

Для очистки либо полировки деталей при помощи песка, выбрасываемого с большой скоростью, является пескоструйный аппарат. Этим устройством может осуществляться очистка поверхности детали от старого загрязнения и коррозии. Кроме того, владельцы машин и мототехники часто используют аппарат для очистки свечей. Благодаря оборудованию можно очистить даже плотный слой нагара, образовавшийся на деталях разного предназначения.

Особенности пескоструйного агрегата

Для работы можно собрать самодельный пескоструйный аппарат своими руками или купить заводской вариант. Для домашнего использования может подойти и самодельное устройство, которое потребует усилий для сборки, а финансов при этом, потребуется намного меньше, чем для покупки нового.

Перед началом сборки и конструирования устройства, необходимо разобраться в работе пескоструйной системы. Схема агрегата имеет схожесть с работой краскопульта, который используется для распыления лакокрасочных материалов при окраске металла и других веществ. Главной частью, с помощью которой создается давление, является компрессор. С помощью насоса создается высокое давление в каналах устройства. В результате создания вакуума, в процессе работы устройства, песок поступает в определенные каналы, ведущие к соплу. На выходе поток воздуха с песком сталкивается с обрабатываемой поверхностью детали, тем самым очищая от загрязнения. Об абразивном песке для пескоструя можно узнать прочитав данную статью.

Виды самодельных устройств

Конструкций пескоструйного устройства существует очень много, но наиболее распространенными являются:

Всасывающие. Конструкцию таких устройств очень легко собрать в домашних условиях. При помощи устройства можно проводить очистку поверхности с учетом небольшого загрязнения. Отличие в том, что потоком воздуха песок подхватывается и подается потоком к месту обработки.

- Вакуумные. Предусматривается цикличная работа оборудования. В таких аппаратах абразивные частицы выбрасываются с емкости, после чего происходит повторное всасывание для дальнейшего использования.

- Пневматические. Этот вид агрегатов применяется для обработки больших площадей деталей или труднодоступных мест. В мерах безопасности самодельные варианты такого устройства использовать не рекомендуется. Такие предостережения возникают в связи с повышенным давлением в цилиндре и большой мощностью выброса абразивного материала.

В агрегате для подачи абразива может применяться жидкость или воздух. В более простых конструкциях используется воздух и благодаря тому, что упрощается принцип работы пескоструйного аппарата, обуславливается его популярность и простота изготовления.

В зависимости от подачи абразивного материала устройство делится на два типа:

Для напорных аппаратов характерна высокая производительность и длительное время работы. В таких устройствах воздух подается в емкость с абразивом и в само устройство одновременно. В инжекторном устройстве процесс немного отличается, песок подается посредством небольшого давления, а собрать своими руками его несложно. В этом случае песок и воздух передвигаются по параллельным каналам.

Изготовление конструкции пескоструйки

Отверстие для поступления песка в баллон делают сверху. С использованием давления воздух поступает в ресивер, проходя через патрубок, устроен в верхней горловине баллона и продвигает абразив через выпускной канал внизу баллона.

Материалы и инструменты

После обзора чертежей можно определить необходимость той или иной детали для будущего аппарата и последовательность подключения всех частей. При выборе компрессора нужно выбирать такой, мощность которого больше 800 литров. При необходимости устанавливается маслоотделитель, и учитываются нюансы установки некоторых других деталей:

Необходимой частью устройства является емкость для песка, через которую постоянно будет проходить абразивное вещество. Для этого подойдет баллон с емкостью 50 л. Конструкция баллона может выдерживать внутреннее давление и механическое воздействие снаружи.

- Чтобы иметь возможность замены наполнителя, необходимо установить фильтр для проточной воды. Фильтрующим элементом может выступать силикагель. Функция фильтра заключается в высушивании воздуха перед подачей в рабочий канал. При использовании конструкции с компрессором можно использовать обычные сухие фильтры.

- От выбора материала сопла зависит длительность эксплуатации устройства. Сопло из керамики либо чугуна может послужить только несколько часов, а иногда при интенсивной работе изнашивается через 20−30 минут. В связи с этим лучше отдавать предпочтение более прочным материалам, способным выдержать многочасовое влияние абразива.

Для сборки самодельного оборудования также понадобятся такие материалы:

Кислородный шланг в качестве впускного канала (длина около 5 м и внутренний диаметр 1см);

- Армированный шланг (длина 2 м и внутренний диаметр больше 1.4 см);

- Соединительные штуцера для соединения резиновых шлангов;

- Цанговые зажимы;

- Латунные краны шарового типа, которые обладают хорошей надежностью;

- Трубка с резьбой и заглушкой в качестве горловины;

- Отрезок трубы с тремя бочонками одинакового диаметра;

- Вещество для герметизации (фум-лента, жидкий фум).

Только после подготовки всех элементов можно приступать к сборке пескоструйного устройства.

Сборка самодельного устройства

Благодаря использованию фото, видео и других инструкций для сборки, можно сэкономить свое время и выполнить все работы намного быстрее, чем обычно, при этом потратив минимум усилий. Пескоструй, изготовленный своими руками, чертежи которого можно найти в интернете, будет достойным аналогом заводских моделей.

Основными этапами сборки являются:

- Подготовка рабочей емкости;

- Продувка баллона компрессором;

- Создание отверстий;

- Приваривание штуцеров на месте отверстий;

- Установка треноги баллона или передвижной конструкции;

- Герметизация при помощи фум-ленты;

- Накручивание кранов;

- Установка емкости для абразива;

- Подключение компрессора.

После этого в баллоне просверливается отверстие для подачи и отвода песка и для отвода. Одно отверстие сверлится в верхней части емкости, а второе — в нижней. Для соединения баллона и шлангов понадобятся штуцеры с резьбой, приваренные к баллону. Сваривание необходимо проводить максимально качественно для обеспечения полной герметичности.

Так как пескоструйную машину придется перемещать, то ее необходимо сделать мобильной. Для этого можно приварить ось с колесами непосредственно к баллону либо соорудить специальную тележку. Для предотвращения попадания комков абразивного материала в аппарат, бак с песком можно снабдить вибрационным устройством. Для устойчивости баллона можно приварить ножки к днищу самого баллона.

Изготовление насадки для аппарата

Для создания насадки для аппарата потребуется внимательность и наличие таких деталей:

- Сопло для подачи абразива на обрабатываемую зону детали;

- Пусковой крючок;

- Шланг с армированным покрытием;

- Дозатор;

- Наконечник на сопло, который изготавливается из керамики.

В качестве сопла лучше всего использовать керамический наконечник, который сможет выдержать влияние абразивного материала. Металлические аналоги обладают меньшими эксплуатационными данными и их надежность не оправдана.

Сопло для пескоструйного аппарата является очень важным элементом. Только правильно выбранное сопло позволит эффективно очищать поверхности при минимальных затратах. Благодаря соплу, абразивная смесь сжимается и разгоняется до требуемой скорости, а также формируется рабочая точка соприкасания абразива с обрабатываемой поверхностью.

Многие умельцы создают сопло из пропиленовых водопроводных труб и карбида бора. Самостоятельное изготовление сопла вполне возможно, однако для этого понадобится помощь специалиста. Для переделки карбида бора в сопло понадобится токарный станок, шлифовальные головки и другие инструменты. Поэтому для изготовления сопла лучше обратиться в ближайшую мастерскую.

При создании и выборе сопла необходимо учитывать такие характеристики:

- Диаметр отверстия;

- Наружный диаметр;

- Длина;

- Материал.

Для пескоструйного аппарата понадобится пистолет, в котором имеется пусковой механизм. Благодаря такому устройству, проще всего проводить зачистку больших поверхностей под покраску. В качестве такого приспособления часто используют переделанные пневмопистолеты и покрасочные пистолеты.

В самом простом пистолете должна быть рукоятка, два штуцера и наконечник. Один штуцер нужен для подачи воздуха под давлением, а другой для поступления песка под воздействием вакуума.

Гидропескоструй своими руками

После обработки гидропескоструйкой кузов автомобиля вполне пригоден для покраски. Самодельная пескоструйка своими руками может быть сделана из керхера, а для работы приспособления не потребуется компрессор. В этом случае используется кинетическая сила, благодаря которой песок будет подаваться на обрабатываемую поверхность, однако, как и в других видах, потребуется использование пистолета для пневматического оборудования.

В аппарате гидропескоструя должен использоваться песок очень мелкого калибра и поступать вместе с водой. Так, обуславливается длительный срок эксплуатации, а в ином случае устройство быстро выйдет из строя, так как очень уязвимо к воздействию абразива.

Основные факторы и специфика работы гидропескоструйки:

- После нажатия на курок пистолета вода проходит мимо заборного канала и создает вакуум, которым всасывается песок из параллельного канала;

- Впоследствии песок вместе с водой подается на обрабатываемую поверхность.

При создании таких конструкций рекомендуется устанавливать дозатор и кран, так как на обработку небольшой поверхности может потребоваться больше 20 кг абразивного вещества.

Чтобы сэкономить песок, можно установить специальную камеру с решеткой. При этом армированный шланг подключается к емкости с водой и емкости с абразивным веществом, а также к емкости для сбора отработанного материала. Гидропескоструйный аппарат должен собираться с учетом полной герметизации всех подключаемых каналов, иначе устройство будет неэффективным.

Безопасность при работе

- Шлем или щиток для защиты головы;

- Цельный комбинезон или другая плотная одежда;

- Плотные штаны;

- Прочные перчатки;

- Ботинки.

При проведении работ желательно использовать респиратор или шлем с пелериной и наддувом. Неправильный расчет при сборке оборудования может привести к разрыву емкости, клапана и непредвиденным травмам. Поэтому к этому пункту необходимо подходить особенно внимательно. Открытые участки тела должны быть обязательно закрыты плотным материалом из ткани или резины.

Источник

Самодельный гидропескоструй

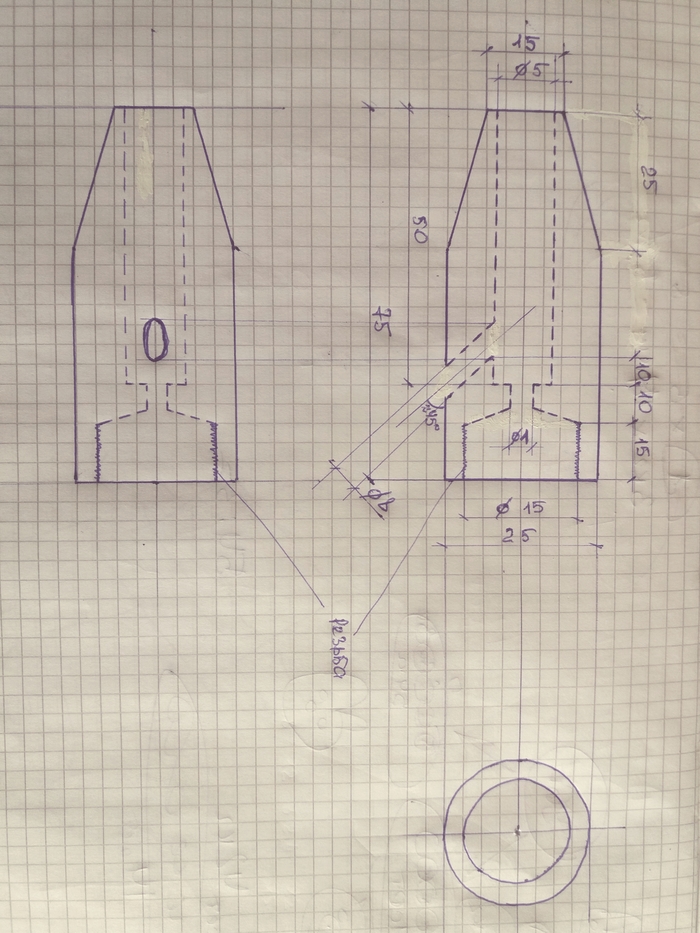

Начитавшись тырнетов решил сделать насадку на мойку высокого давления типа пескоструя. Прикинул размеры на листе. Это сопло с подачей песка

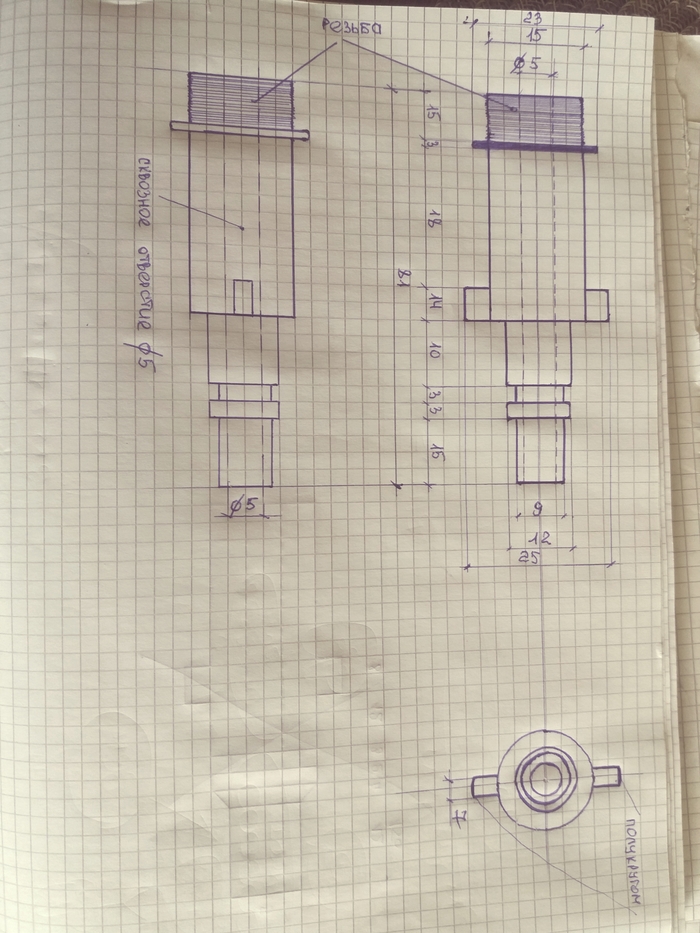

Это хвостовик. Подгонять размеры нужно под пистолет мойки

После изготовления две части скручиваются на фум ленту. В отверстии герметично обвариваем трубку, Вставляем готовое изделие вместо родной насадки в пистолет.

Сопло нужно закалить,т.к песок вылетая вместе с водой, быстро износит его. Одеваем резиновое кольцо на хвостовик,шланг подачи песка насаживаем на трубку через хомут.

На другом конце шланга ставим вот такие заборные трубки. Одна для забора песка,вторая для облегчения забора.

Песок просеять через 2мм сито. Подойдет речной,мытый. Первая проба на стекле

Маску одевать обязательно. Песчинки отлетают иногда в лицо.

Плюсы: нет пыли,не надо производительный компрессор(как в сухом пескоструе),бутылка водки-стоимость насадки.

Минусы: железо после очистки ржавеет(в гугле есть инфа как защитить), просеевание и поиск подходящего песка ,не подходит для объёмных работ.

У меня все. Всем добра и здоровья. По традиции : кошку с погонялой Ржавая,оставлю здесь)

Найдены возможные дубликаты

Рукодельники

31K постов 47.2K подписчика

Правила сообщества

В сообществе запрещена торговля, обсуждение цен, ссылки на страницы с продажами, контакты автора в комментариях. Обязательна информация о материалах и инструментах в текстовом виде.

1. Будьте вежливы, старайтесь писать грамотно.

2. В публикациях используйте четкие и красивые фотографии.

3. Автор поста с тегом [моё] может оставить ссылку на свой профиль, группу или канал на других источниках, при условии, что ссылки (активные и не активные) не ведут на прямые продажи. Допускается не больше четырёх ссылок и только в конце поста (п. 8.5 основных правил).

-ссылки рекламного характера/спам;

-ссылки, ведущие на магазины с указанием стоимости товара/услуги;

-ссылки, ведущие на призывы, покупки, продажи, подписки, репосты, голосование и тому подобное.

(нарушение основных правил сайта, п.8.1 и п. 8.2).

При переходе по ссылке запрещено наличие активных (кликабельных) ссылок, ведущих на вышеперечисленное в п.3, содержание таких ключевых слов как «товар», «услуга», «купить», «продам», «в наличии», «под заказ» и т.п.

3.1 Размещение контактов автора (самим автором или другими пользователями) в комментариях запрещено и подлежит удалению (п. 9.1 и 9.3 основных правил).

4. Обязательным для авторов является наличие технических характеристик изделия в публикациях (материалы, техники, авторские приемы, размеры, времязатраты и прочее) в текстовом виде.

Также помечайте свою работу тегом «Рукоделие с процессом» или «Рукоделие без процесса».

5. Пост-видео, пост-фото без текстового описания переносится в общую ленту. Даже если в видео показан подробный процесс изготовления, делайте краткое описание для тех, у кого нет возможности/желания смотреть видео.

Администрация оставляет за собой право решать, насколько описание соответствует п. 5.

6. Посты с нарушениями без предупреждения переносятся в общую ленту.

За неоднократные нарушения автор получает бан.

Автор может размещать новую публикацию в сообществе, не допуская полученных ранее замечаний.

В начале я подумал, что это свисток. =)))

Таким свистком не ртом свистеть))

Клёвая кличка кошки!

сопло надо сменное, просто вытаскиваешь трубку и ставишь новую.

а так все по делу.

Для не больших объёмов ,думаю,хватит на долго

А я не понял.( Чо-куда.. где песок, где вода подаётся и как..

От обозначения резьбы кровь из глаз потекла!))) А так молодец!

А у меня — от «соответствия» размеров клеткам(по 5 мм): 15мм-4кл; 5-3, 25-7.

Этож наброски на скорую руку. Думаю,всем понятные

Да я понял, но всё равно!)))))

Вот интересен расход песка.

Даже не знаю как соизмерить. К примеру,старая ржавая лопата до блеска с двух сторон -литров 10 песка. Стекло матовить-меньше намного.

Хм.. диаметр бокового канала (8мм) больше диаметра основного (5мм)?

Канал диаметром 8мм,но если туда вставить трубку и учесть ее внутренний диаметр.. будет около 6мм ,с запасом. Т.к песок фракцией не более 2мм это не критично

Позже сделаю. Но если очень заинтересовало,можно глянуть на Youtube

я тож не до конца понимаю, как забор песка идет из тары.

Эжекция,поток воды подсасывает песок из ведра

я чот не понимаю. вода же не через ведро идет.

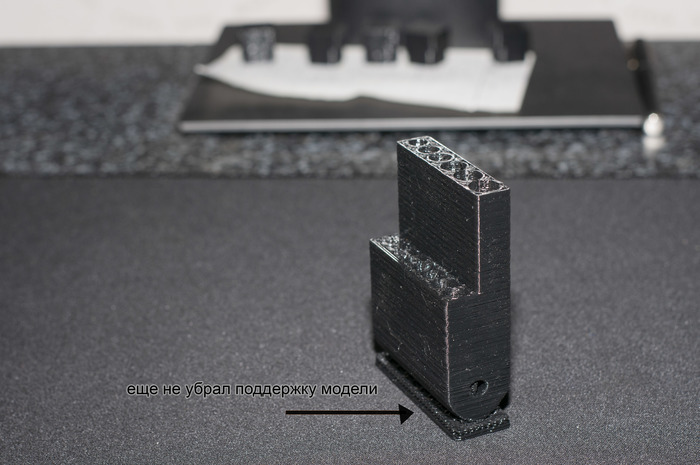

Контейнер для сверл

или как потратить вечерок-другой.

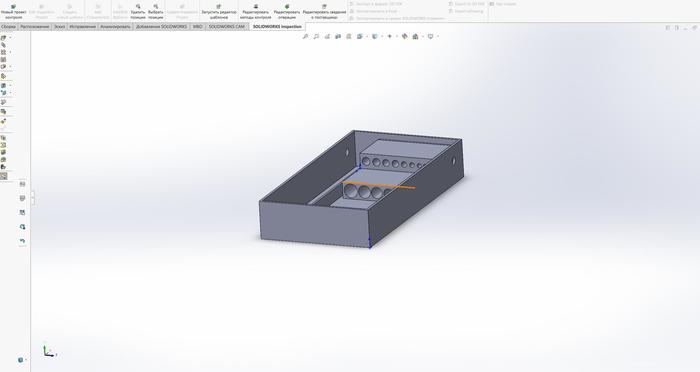

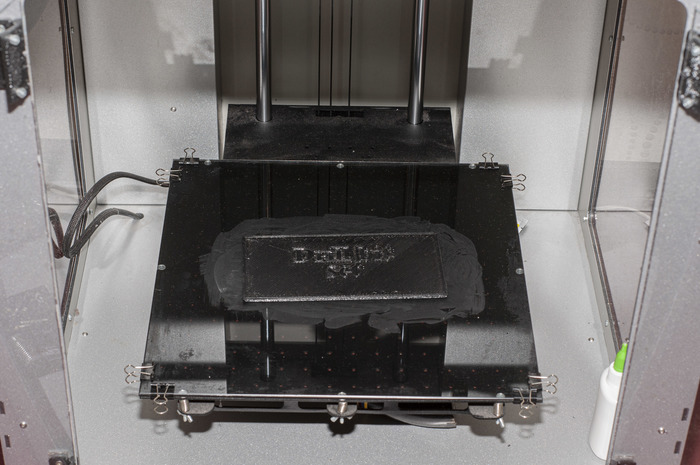

Началось всё с того, что заказал я сверла с одно китайского сайта, но пришли они без контейнера, не найдя в ближайших магазинах подходящего мне короба, было принято решение «быстренько» напечатать самому.

Открыв первую попавшуюся мне CAD-систему, минут за 20-30 сделал примерный чертеж и отправил на печать. Печатать решил PETG, потому как набор сверл отправится в гараж, а этот пластик не так быстро пачкается, в сравнении с тем же PLA, не говоря о более высокой химической стойкости к маслам и растворителям.

Сопло на принтере стоит 0.8, скорость поставил 20мм/с, и через несколько часов первая часть сборки была напечатана.

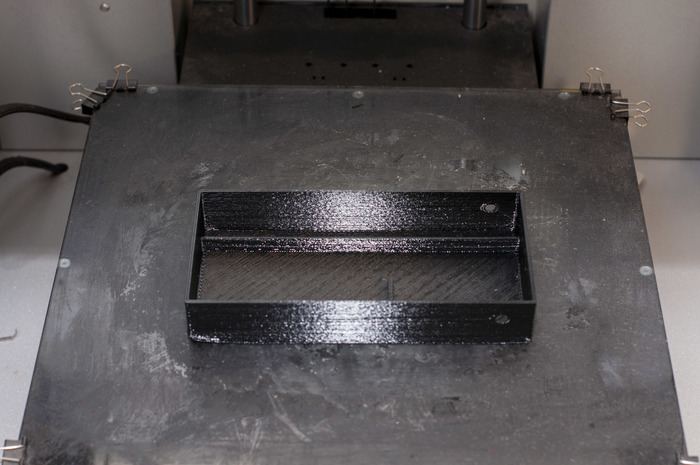

Пора и внешний короб начинать печатать, сказано-сделано

через пару часов, основание короба было готово (стол всё еще грязный, но я скоро это немного исправлю,честно))

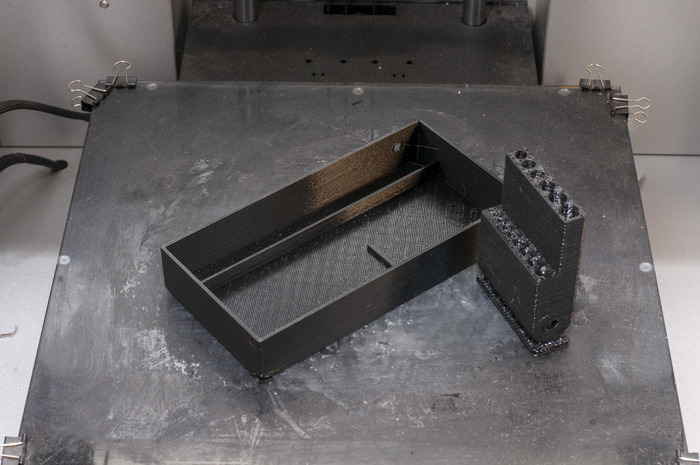

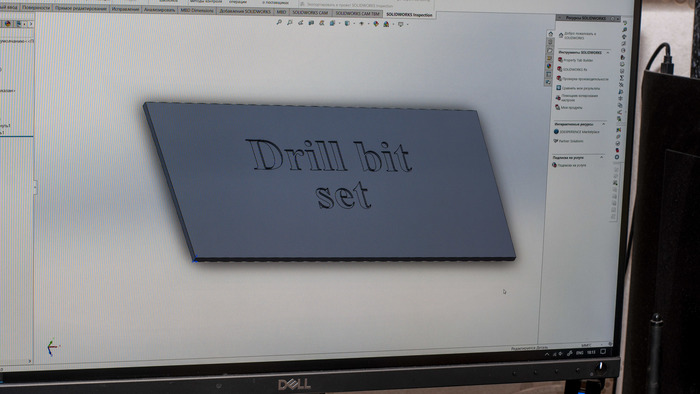

следующей на очереди была крышка короба

решено было добавить надпись, чтобы выглядело красиво (ха! как я заблуждался)

хотел как лучше, а получилось как всегда

грешу на относительное большое сопло для такого текста, либо на немного кривые руки, но вот к чему мы пришли.

Теперь нужно попробовать собрать всё это вместе. Начал с удаления поддержек и проверки отверстий под сверла, чтобы не было лишнего пластика там, где его не должно быть

Пора поставить сверла на их законные места

Далее нужно было повесить крышку на петли, но я их у себя не нашел, поэтому было решено на следующий день после работы зайти в хоз маг.

На следующий день, придя домой и отбросив все домашние дела на потом, я сбрызнул (сказать что покрасил, у меня язык не поворачивается) черной краской петельки и болт, дав краске немного подсохнуть, я продолжил сборку короба.

далее нужно было просверлить отверстия под болтики для крепления крышки к коробу. И тут я понял, что что-то пошло не так

слишком близко к середине просверлил отверстия. как говорил Вовка из Тридевятого царства «Ладно! И так сойдет!»

Сделаем новые отверстия, чуть-чуть подальше

и теперь можно собирать к пробной сборке и проверке работоспособности конструкции (ах да, еще пришлось немного напильником сделать фаски под петельки,а то получался сильно большой зазор между дном и крышкой )

И вот что у нас получилось в конце.

Можно было бы привести к более приятному виду и покрасить контейнер, но это уже на далекое светлое будущее отложу.

С радостью послушаю замечания и предложения с вашей стороны. В конце добавлю несколько фотографий собранного контейнера

Черепашка

Срезаем чутка с камешка. На нём чутка слюды, и ещё вкрапления какого-то красивого металла.

Выпиливаем основную форму. Понимаем, что все хрень и панцирь слишком овальный

Но с размером определились.

Прибираем зад, удлинннняем задние лапы, текстурочка, кожа, и вроде все. Размер чуть больше ногтя. Вот и черепахен в коробочке.

Продолжаю всячески учиться. Сзади Технодром — магазин со всяким полезным.

Занятный заказчик или офис для сотрудника

Люблю я свое хобби. С такими интересными людьми приходится пересекаться. Вот, последний, например.

Пришел товарищ, очень серьёзно настроенный. С собой притащил склеенный из бумаги макет того, чего хотел получить в первую очередь, и концепт-проект того, чего хотел во вторую. Для полной реализации своих замыслов еще и кожи принес, понемногу, но разной.

Для тачала нужен был, типа, бумажник. По бумажному макету. Удивили какие-то нестандартные размеры, но получил объяснение, что это для удостоверений, прав и штрафов. Удивившись последнему пункту, пошил требуемое.

Толщина «кирпичика» в сложенном виде составила почти 14 мм. Не знаю, в каком кармане это будет переносится, но заказчик доволен, и ладно.

Следующий пункт программы был куда как интереснее. Нужен был какой-то футляр, или чехол, в котором можно было бы носить блокнот, несколько ручек и кабель для зарядки телефона и передачи данных. Начинаем думать, как же это будет.

Форму придумали быстро, отсеки для ручек решили делать выпуклыми, для кабеля тоже.

Посчитал клапана для ручек, нарезал.

Дальше стало скучно, поэтому вместо прошивки решил оплести края папки.

Нарезал полосу, попробовал.

Полоса толщиной 1,8 мм для оплетки оказалось толстоватой. При помощи простого приспособления сдвоил ее до 0,9 мм.

Попутно настучал дырок в клапанах на кармашках. Сшил и оплел.

Вот так это выглядит, будучи заряженным на работу.

И просто картинка, мне на память.

Вот такой походный офис.

Новый нож — новые ножны

Еще один нож «на одевание». Свежеоткованый, свежесобранный и , на мое счастье, не точеный.

Вырезать верх и низ, затем сшивать не захотел, показалось скучноватым. Решил попробовать что-нибудь новое.

В наличии имелась часть шкуры толщиной 4-5 мм от какого-то крупного и, возможно, бывшего рогатым, создания и несколько свободных вечеров.

Начинаю. Размечаю на шкуре лезвие и вырезаю с заходом на ручку (поклон в сторону финских ножей). Готовлю желатин, замачиваю.

Пока мокнет, обматываю нож пленкой и разминаю руки.

На такую шкуру рук оказалось недостаточно, поджал струбцинами и оставил сохнуть.

Через сутки снимаю струбцину и смотрю, что же у меня получилось.

Досадно, не досмотрел как легла пленка на пластинах под струбцинами и получил микрорельеф на поверхности. Ну, что делать, надеюсь, что получится потом загладить. Таким же образом формирую подвес.

Подвес готов, можно собирать все в изделие.

Чтобы нить не попадала под лезвие, выбираю канавки внутри будущих ножен.

Крашу и пропитываю «самоварной» мастикой изнутри, склеиваю, размечаю, пробиваю по отдельности с каждой стороны. Шью.

Вот такие получились ножны. Заказчик доволен.

Идея что делать с кучей разных монет

Из разных поездок по странам я люблю привозить монеты – они небольшие и напоминают о месте, где побывал.

Правда с введением евро стало чуть сложнее, но и там есть монеты по странам)

Спустя годы накопился целый мешочек таких момент, и встал вопрос, что с ними делать?

Попробовал купить альбом для монет, но туда влезло их мало, да и смотрелось все это так себе.

У студии Лебедева была классная идея с вот такой рамкой

Но они так ее и не выпустили.

Мне же хотелось что-то похожее. И было найдено суперпростое решение.

Для него понадобились:

— рамка из ашана со стеклом А4 (прям со стеклянным стеклом, это важно!)

— ткань самоклейка (обычно продают для авто – алькантара, замша и т.п.)

— и собственно монеты

1. Берем подложку из под рамки, наклеиваем ткань

2. Выкладываем монеты, как нравится. Можно сделать по краям отступ для красоты.

3. Берём пистолет, и приклеиваем каждую монету к ткани. Это и монете не повредит, и позволит ей удержаться.

4. Собираем рамку и вешаем на стенку.

А вот так это выглядит в интерьере

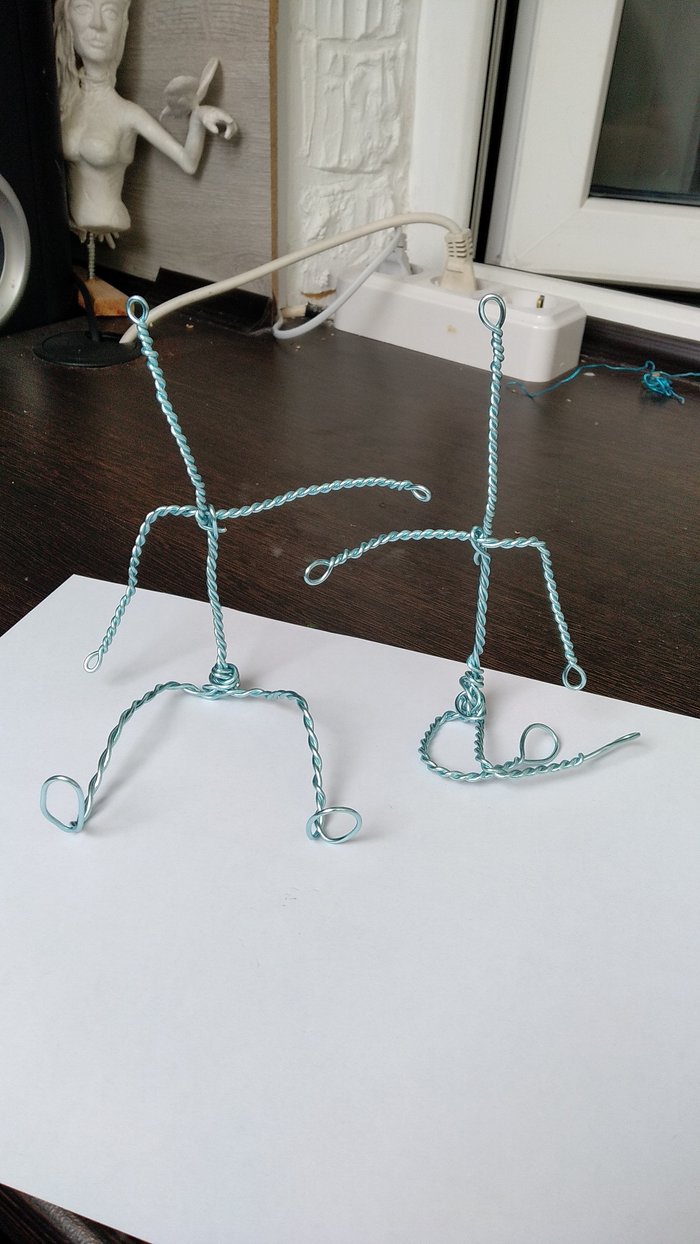

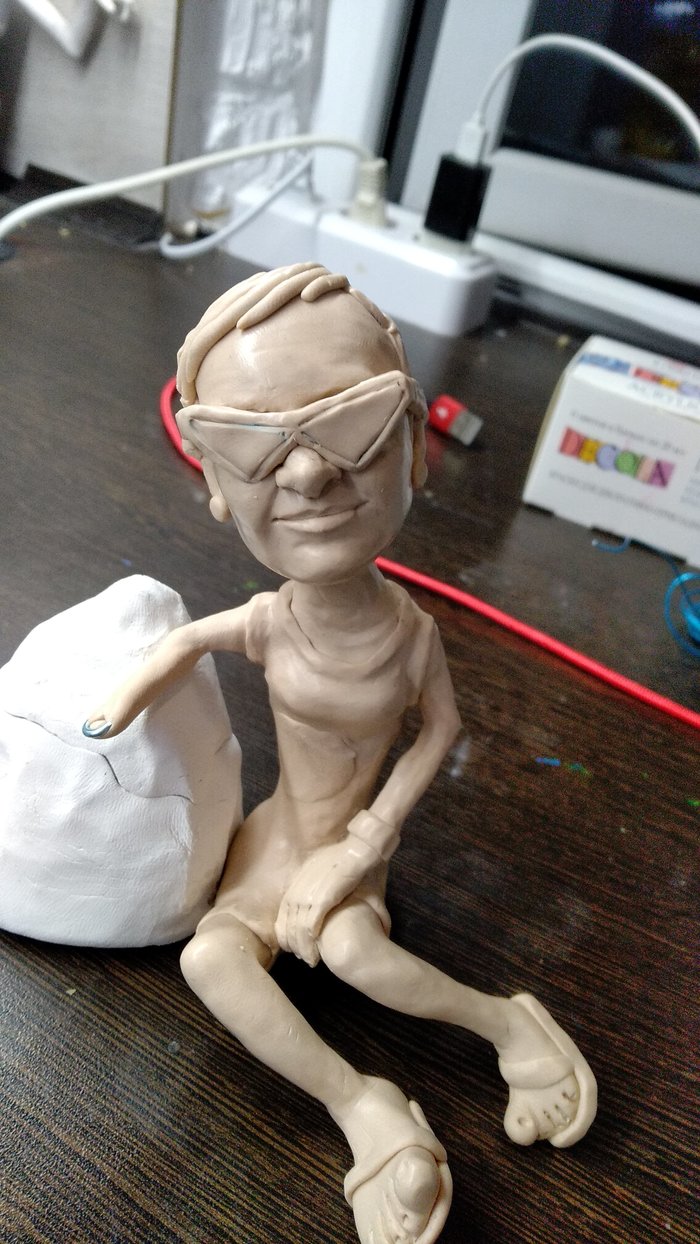

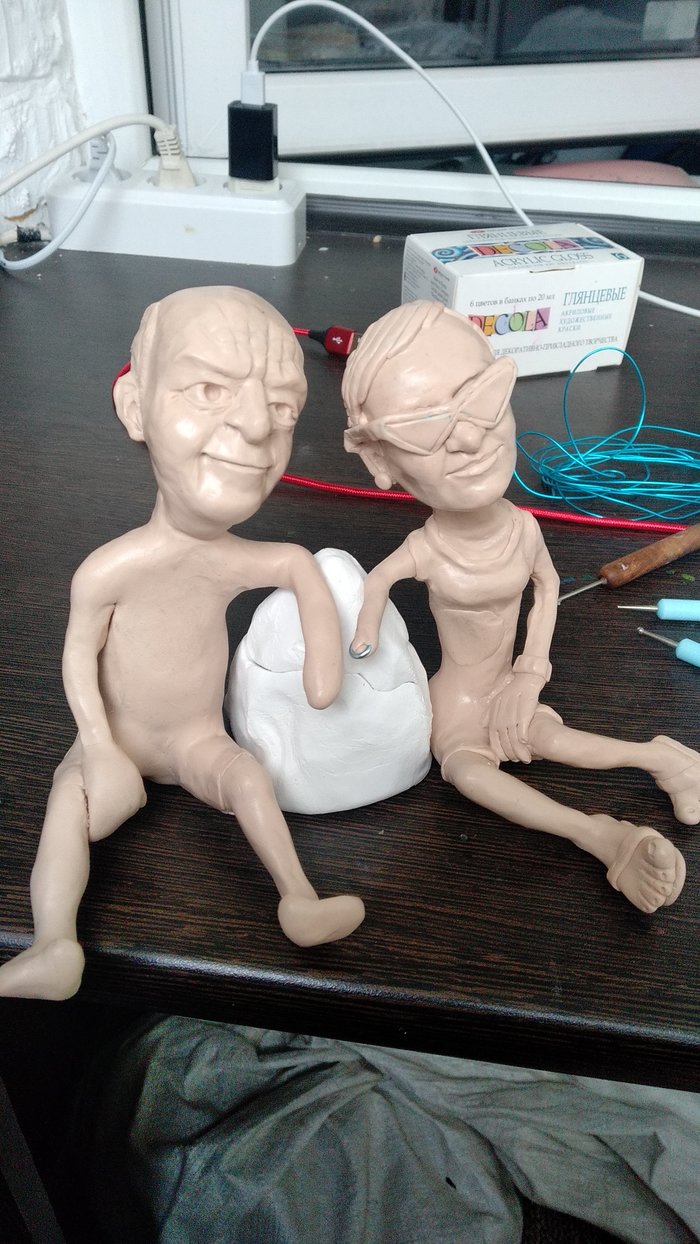

Фигурки на юбилей семейной пары

Добрый день!Выдались выходные и решил заняться изготовлением подарка. Дано:фото пары, эпоксилиновая глина Fimo Professional, алюминиевая проволока, фольга и краска акриловая.

Первым делом делаем каркас.

Добавляем щепотку фольги

первая фигурка готова!как живая)))

Но решил немного добавить реалистичности (по вкусу:)))

Очки добавлены по изменившимися ТЗ

Делаем вторую по той же технологии

Запекаем при 110С 30 мин

Покрываем при желании лаком и подаем горячим)

Всем спасибо за внимание)

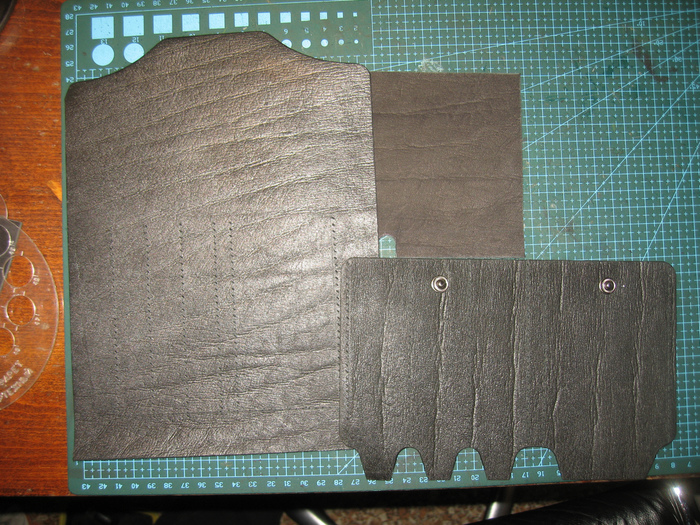

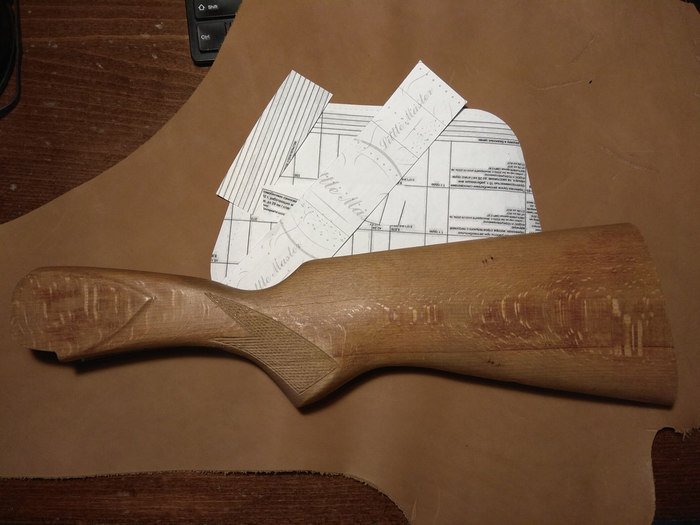

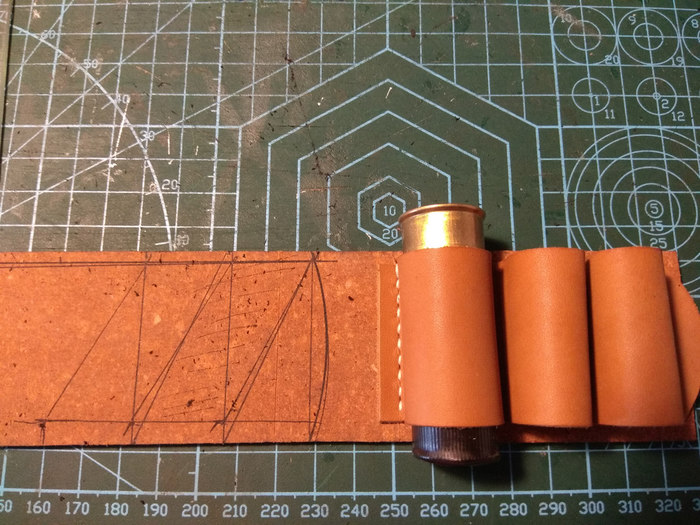

Накладка-патронташ на приклад

Работа по просьбе знакомого вроде как охотника. Хочет человек накладку-патронташ на приклад. В наличии имеется сам приклад, кусок краста и немного бумажных прикидок-проб.

Начинаю резать, клеить и сшивать.

Дальше, от большого, видимо, ума начались творческие потуги. А если патроны ставить немного наискось? (Честно говоря, приклад неширокий, был бы смысл в размещении с наклоном)

Моделировать на бумаге просто, а как оно будет выглядеть по месту?

В общем, не хватило смекалки, поэтому был выбран вариант размещения с прямым расположением патрона. Шью.

Уже под конец работы сообразил, что шина для шнуровки получилась коротковатой, но срезать и перешивать не стал, добавил этакий «стоп» для шнурка. Готово.

А над наклонным размещением патрона еще подумаю, понравилась идея, зацепило.

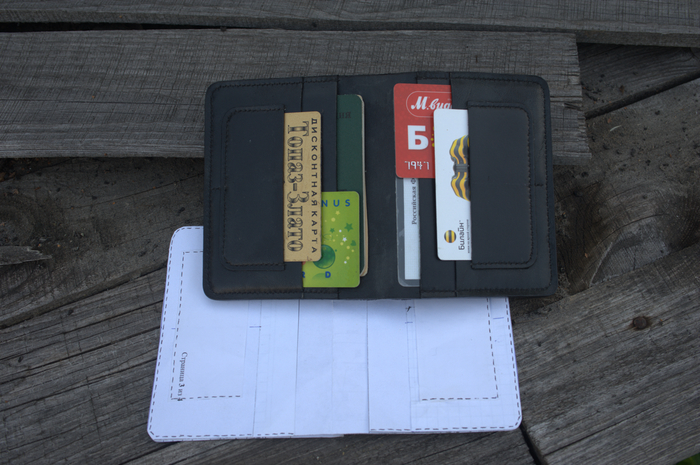

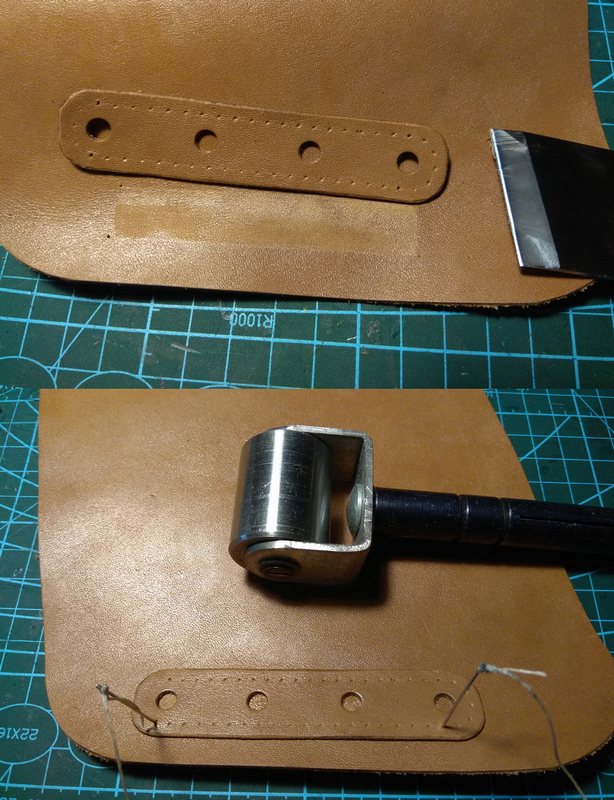

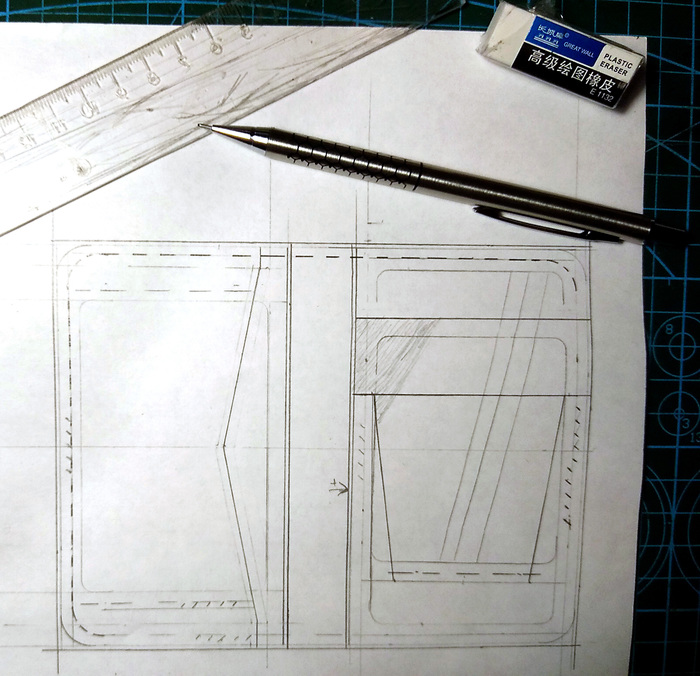

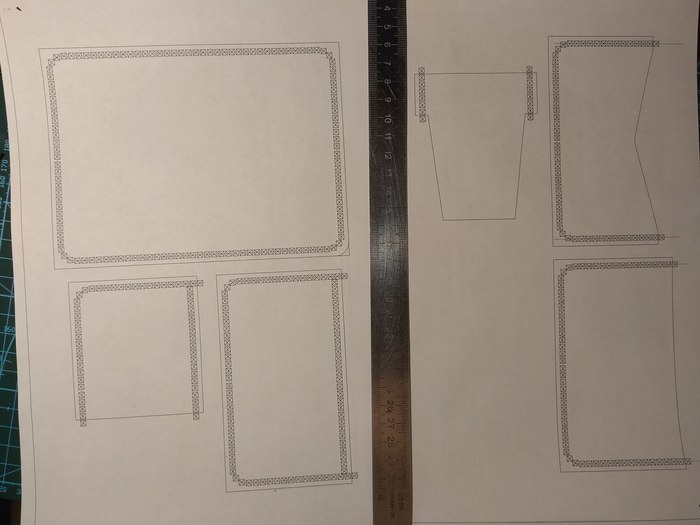

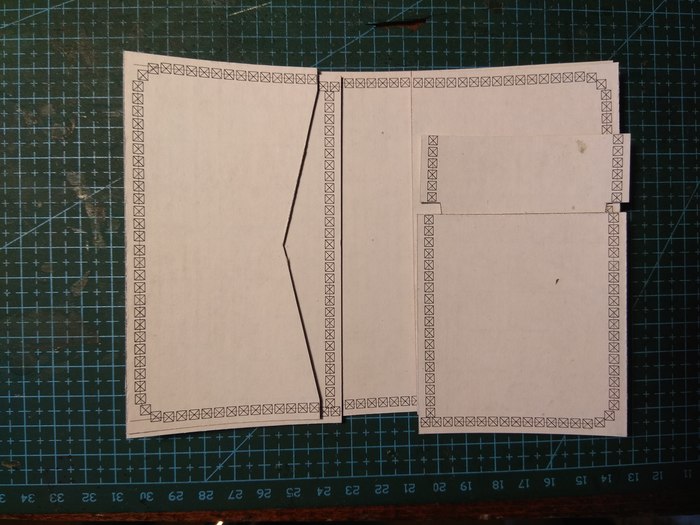

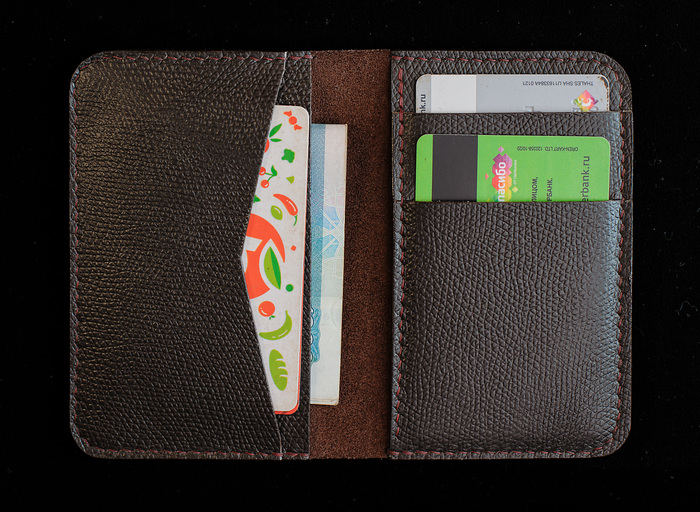

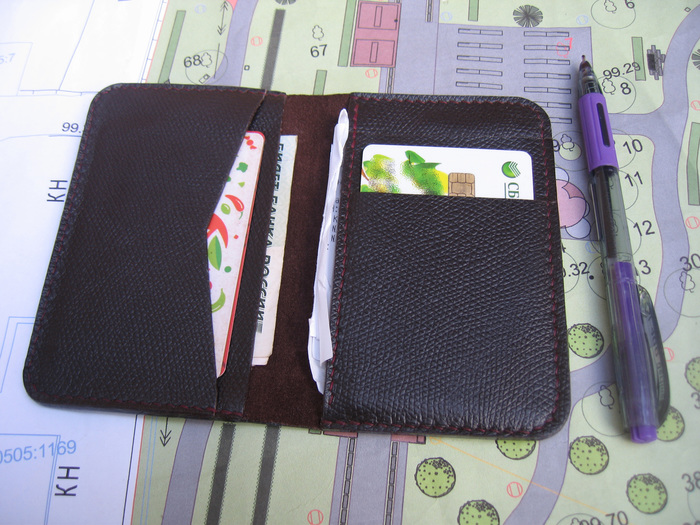

Картхолдер-кошелёк

Лето, жара. Таскать здоровую портмонешку в легких джинсах немного неудобно. Захотелось как-то убавить переносимый в заднем кармане вес.

На помощь пришел интернет, идея пришла оттуда.

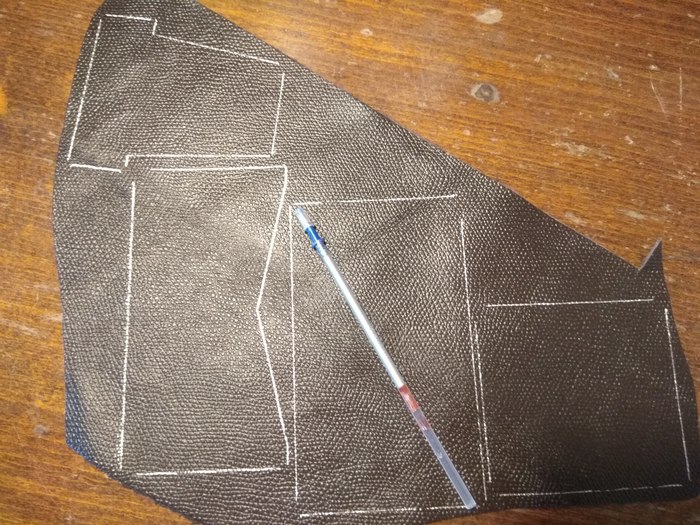

Сначала на бумаге — как это все будет выглядеть.

Затем прикидка по шву, как пойдет пробойник. Можно было бы и не заморачиваться, но время было, почему нет?

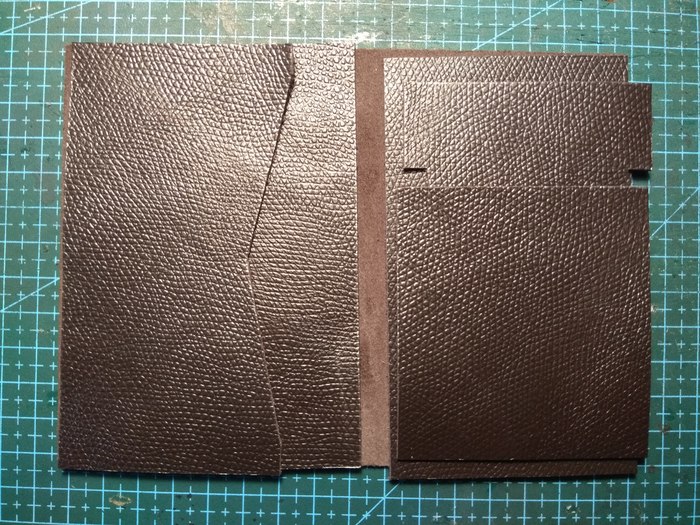

Распечатываю, наклеиваю на картон, складываю.

Хотел разметить шилом, но не вышло. На коже с фактурой след от шила почти не виден. Беру китайский стерженёк для разметки, отрисовываю. (Хорошая, кстати, штука эти стержни. След яркий, стираются хорошо, стоят — пятачок за пучок.)

Вырезаю, немного обрабатываю торцы.

Внутренний карман утончаю, холдер будет потоньше. Сколько мусора .

Сшиваю, подрезаю, скругляю углы.

Да, сказывается отсутствие практики, шовчик угулял. Досадно, но переделывать не буду.

Заряжаю на тест-драйв.

Тест показал полную пригодность поделки к эксплуатации -). А лайфхак, при котором расплачиваюсь картой не открывая холдер, порадовал.

Ну вот, с обновкой меня.

Это как я решила батарейку материнской платы заменить, дистанционно общаясь с программистом с работы))

Как мы делали электротранспорт на советском асинхроннике. Часть 2

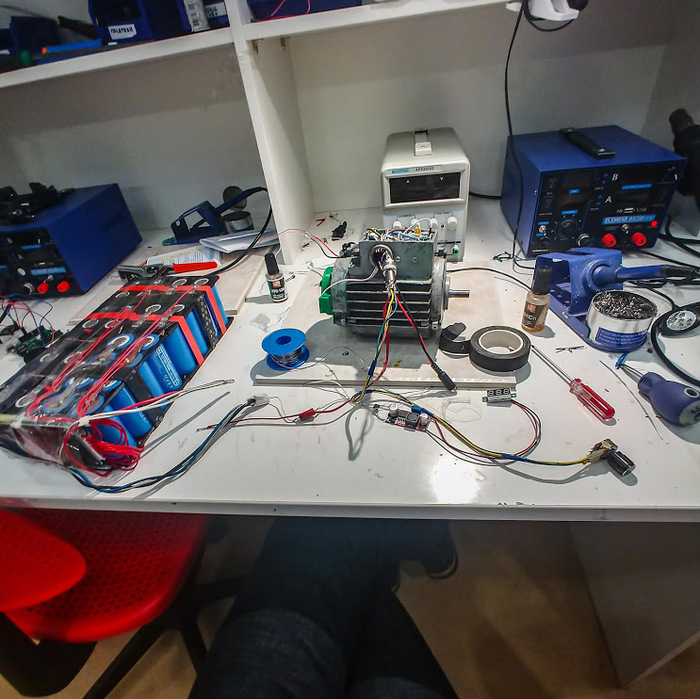

Вот мы такие молодцы собрали аккумулятор, ощутили его неистовую мощь и решили, что про безопасность мы не сильно то думали, а умирать молодым не хочется) Но потом началась школа, подготовка к ЕГЭ и прочие гадости жизни.

Красотища. Ну, когда-нибудь мы вырежем для него корпус из акрила. А пока я занялся перемоткой и улучшением охлаждения небольшого мотора. Перематывал в первый раз, так что получилось немного коряво и заполнил пазы только на 80% примерно, проволока изгибалась, мешалась. Изоляторы не нашёл где взять и напечатал на 3D принтере из ABS. Так же в корпус мотора, поближе к обмоткам, засунул 2 термодатчика, один — DS18B20, второй — обычный NTC термистор. Первый как-то очень быстро умер непонятно почему. Ну а резистору плевать на всё, он и остался главным датчиком температуры.

Обычный герметик, как оказалось, неплохо проводит тепло (по крайней мере явно лучше воздуха). Заодно почистил всё, промыл и смазал подшипники. Была ещё идея сделать в роторе проточки и пустить в корпус антифриз с входом/выходом с концов мотора, поставить сальники. Чтобы ротор при вращении сам был помпой антифриза и себя охлаждал. Но почему-то решили пока не гробить движок. Здравый смысл и понимание того, сколько с этим придёт проблем взяли верх).

Пошёл я делать частотник. Опять.

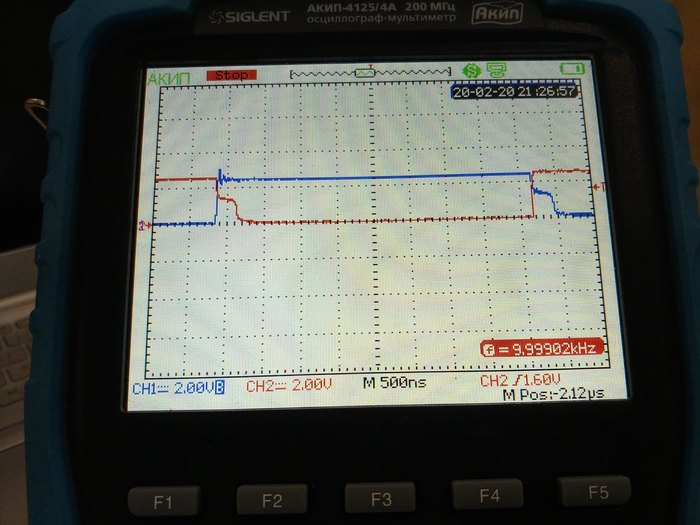

И тут я подумал, почему бы не попробовать запихать тестовый частотник прямо в распределительную коробку мотора? А транзисторы прямо к корпусу прикрутить (само собой через изолирующие прокладки), чтобы был единый радиатор. Сделали так — работает. Но появился некий хруст, частота очень сильно прыгала, STM’ка входила в прерывание для расчёта оборотов мотора даже когда сигнала с оптического энкодера не было. (да, это вон та зелёная приблуда на одной стороне мотора) Экранирование провода с датчика, кучи фильтров (пороговый, Калман, среднее из сотни замеров, экспоненциальный. ) не особо помогало, как ни странно. Грешил уже на наводки по питанию, близость к обмоткам и поддельную STMку с алика за 100 рублей. Кстати, в таком «хрустящем» режиме он работал на мощности около 300 Ватт и без нагрузки на валу, то есть самый неэффективный режим работы. И да, частота была не фиксированная, а динамическая, то есть он разгонялся и частотник пытался всегда держать частоту немного выше оборотов. Спустя пару минут такой работы корпус нагрелся до 50-55 градусов и обмотка (судя по термистору) до примерно той же температуры, что говорит об эффективности охлаждения обмоток т.к. раньше на такой мощности корпус грелся до 40, а обмотка под сотню. Наверное надо просто мотать нормально. Но главное работает мотор)

равда была вот такая вот фигня, которой я раньше не видел. Полагаю, это нехорошо, но оно работало. Думал драйверы какие-то не очень или затворы тяжёлые

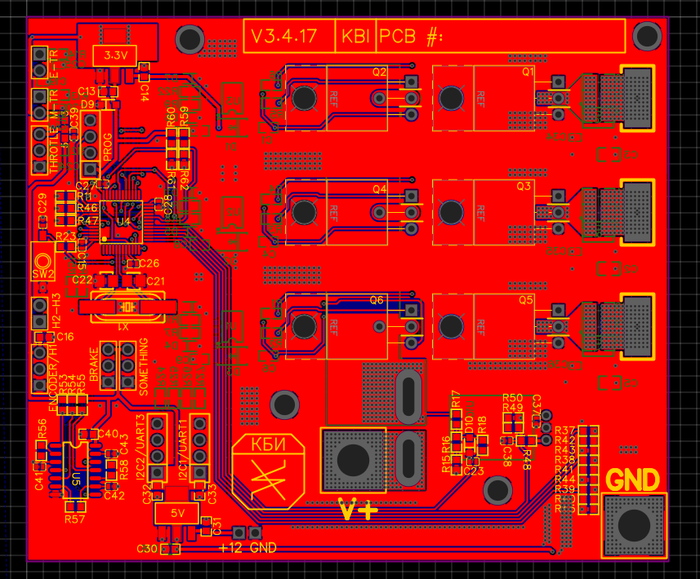

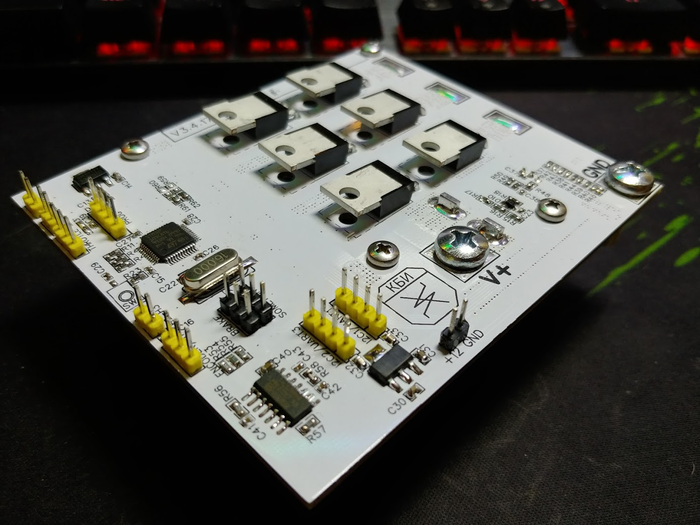

Не проблема, подумал я, и решил развести плату, за одно добавив туда датчики тока на эффекте Холла, один 150 (должен был быть на 50) Ампер по питанию и 30 Амперные на фазовые выводы, чтобы потом попробовать векторное управление.

Советы из комментариев предыдущей части учтены небыли т.к. плата заказывалась ещё в январе) Пришлось чутка поколхозить. Светодиоды тут для отладки весят.

Всё собрал, подключил. Детали, кстати, точно оригинальная, заказывал у поставщика, который ещё и платы делает и разводил платы тоже в их сервисе. Название писать не буду, чтобы не рекламировать) Естественно ничего с первого раза не заработало. При тесте от ЛБП при 24 Вольтах выбило 5 Вольтовый стабилизатор (Он питался от стабилизатора «бортовой сети» 12 Вольт, построенной на преобразователе LM2596HVS, чтобы держал напряжение заряженных аккумуляторов 58.4 Вольт) А 3.3 при этом остались стоять спокойно. Оказалось, у меня на плате есть фильтр на основе RC фильтра и триггера Шмидта (74hc14) и я поставил случайно версию LVC (питается от 3.3 Вольт, а не 5), она умерла, естественно, благо 12 Вольт не пошли дальше по плате, ведь от них питаются датчики тока. Мулюсенький TVS диод спас, стабилизатор бортовой сети ушёл в защиту. Сам не знаю, как у него хватило сил такое сделать). Поменял HC14, поставил, на всякий случай, пока что преобразователь mini360. Запускаю — ничего не работает. STM не стартует (в тестовом скетче она должна помигать светодиодом при включении). Напряжения на Reset, Boot0 и Boot1 — 3.3, 0, 0 соответственно. Напряжение на кварце есть (потыкать осциллографом не могу, нет такого крутого). Прошивается через STLink нормально, определяется, читается. Питание подаётся на все пины питания, перед каждым конденсатор. Всё пропаено хорошо, КЗ нигде нет. До сих пор запустить не могу, Может подскажет кто чего? Что ещё может быть не так? Все провода (датчик оборотов, дисплей, переменник в качестве ручки газа) отключал. (Да, переменник будет позже заменён на оптический энкодер или ещё что, ибо не надёжно)

Т.к. плат у меня таких несколько, хотчу сделать универсальный контроллер, выведены пины для подключения датчиков холла/энкодеров, UART, I2C для связи с внешним миром. Думаю поставить Синезуб, чтобы через него всё настраивать. А так по идеи будет ещё отдельный контроллер охлаждения, освещения, поворотников, сигналки.

А, я же не рассказал главного. Почему мы вдруг решили использовать маленький мотор и относительно слабый контроллер? По тому, что с мотоциклом возникли некие проблемы. Решили поставить на велик, почему бы и нет, собственно. При цене мотор-колеса как весь этот проект. Можно попробовать.

Разместить я его думаю продольно на раме (места больше на двухподвесе нет) и аккум положить в багажник, правда багажник ещё нужно сделать.

Рекуперация пока не сильно нужна. На самом деле просто по другому разместить не получается, чтобы был привод напрямую на колесо. А так — через угловой редуктор от болгарки (Он скорее всего не потянет, если что поставим от большой болгарки) и дальше привод звёздочкой на цепь. Как ни странно, даже всё подходит по степени редукции, при номинальных оборотах двигателя получается уже не помню что, но что-то вменяемое)

Да, вал из обычного болта и пока не доделан ибо токарный станок перестал быть доступен. Класс прочности 8.8, определённо хватит) На самом деле просто ничего лучше не нашли, но если свернёт (А после понижения на низких оборотах момент при 1кВт чуть ли не 100 Нм..) то найдём на какой-нибудь металлоприёмке сталь покруче. Хотя тут явно первым умрёт редуктор от болгарки)

Корпус для всего этого планируется напечатать на 3D принтере, возможно, сделаем силовой каркас из алюминия, если сможем запустить ЧПУ фрезер.

Надуюсь, продолжение следует)

Если кто в теме почему STM может не запускаться — прошу помощи)

Источник

Всасывающие. Конструкцию таких устройств очень легко собрать в домашних условиях. При помощи устройства можно проводить очистку поверхности с учетом небольшого загрязнения. Отличие в том, что потоком воздуха песок подхватывается и подается потоком к месту обработки.

Всасывающие. Конструкцию таких устройств очень легко собрать в домашних условиях. При помощи устройства можно проводить очистку поверхности с учетом небольшого загрязнения. Отличие в том, что потоком воздуха песок подхватывается и подается потоком к месту обработки. Необходимой частью устройства является емкость для песка, через которую постоянно будет проходить абразивное вещество. Для этого подойдет баллон с емкостью 50 л. Конструкция баллона может выдерживать внутреннее давление и механическое воздействие снаружи.

Необходимой частью устройства является емкость для песка, через которую постоянно будет проходить абразивное вещество. Для этого подойдет баллон с емкостью 50 л. Конструкция баллона может выдерживать внутреннее давление и механическое воздействие снаружи. Кислородный шланг в качестве впускного канала (длина около 5 м и внутренний диаметр 1см);

Кислородный шланг в качестве впускного канала (длина около 5 м и внутренний диаметр 1см);