Как улучшить современный пылесос, чтобы усилить его тягу во время уборки (4 фото + видео)

Как известно, лучшее – враг хорошего. Именно из-за этого принципа современная бытовая техника не может быть идеальной. Ведь доведение до ума в мелочах чревато значительным увеличением стоимости производства. Именно поэтому у современных пылесосов есть ряд проблем с тягой. Впрочем, это можно исправить своими руками, и вот как это делается.

Суть проблемы

Проблема в конструкции современных пылесосов.

Заполняясь в процессе работы, пыльный мешок пылесоса начинает перекрывать отверстие в перегородке между всасывающим вентилятором и камерой разряжения. Камера эта соединяется при помощи гофрированного шланга и трубки с чистящей щеткой. Для того, чтобы исключить попадание пыли в вентилятор, данное отверстие прикрывается кусочком поролона. Однако с заполнением мешка начинает падать и всасывающая способность пылесоса.

Доработка конструкции пылесоса

Надо сделать зазор.

Суть в том, чтобы предотвратить перекрытие всасывающего отверстия. Для этого нужно сделать так, чтобы в описанной конструкции всегда оставался зазор. Первым делом можно установить достаточно жесткую металлическую решетку перед всасывающим отверстием со стороны, где располагается тара под мусор. Она и будет обеспечивать необходимый зазор.

Также надо доделать трубку.

Также рекомендуется соединить шланг и мешок для мусора небольшой трубкой для того, чтобы пыль из собирающего элемента не попадала в конструкцию пылесоса. После такой доработки весь грязный воздух будет попадать сразу в мешок. Единственное «но» заключается в том, что после такой доработки перед извлечением мешка всегда придется сначала отсоединять шланг, поясняет Novate.ru.

Видео

Источник

Простой циклонный фильтр-сепаратор для пылесоса своими руками

Здравствуйте, уважаемые читатели и самоделкины!

Наверняка каждому из Вас приходилось наводить порядок в мастерской, гараже, или дома во время ремонтных работ. Конечно, убрать мусор можно с помощью обычного пылесоса, но его фильтры очень быстро придут в негодность, да и предназначен он для более простых задач. Кроме того, емкость пылесборника очень маленькая, и даже при уборке крупных опилок его придется часто опустошать.

Само собой, для этого есть промышленные пылесосы, однако приобретать такой агрегат для мастерской нецелесообразно.

В данной статье Сергей, автор YouTube канала «Домашний мастер» расскажет Вам, как можно соорудить специальный промежуточный циклонный фильтр-сепаратор, в котором будет оседать практически весь мусор, за исключением совсем уж мелкодисперсной пыли (а ее спокойно задержат штатные фильтры бытового пылесоса).

Эта самоделка весьма проста в изготовлении, и может быть повторена даже в домашних условиях.

Материалы.

— Пластиковое ведро с крышкой (от строительных смесей)

— Канализационные трубы, переходы, уголки

— Обратный клапан

— Мебельные ролики

— Мебельные колеса

— Гофрированная трубка

— Изоляционная лента, наждачная бумага.

Процесс изготовления.

Итак, в качестве корпуса фильтра Сергей будет использовать пластиковое ведро от строительной смеси емкостью 30 л. Конечно, если Вам удастся раздобыть металлическое, будет намного лучше.

Возле края крышки нужно просверлить два отверстия диаметром 50 мм. Автор делает это с помощью перьевого сверла по дереву, также подойдет и коронка.

С нижней стороны крышки на входное отверстие он установил патрубок из такого 90 градусного уголка. Эта трубка будет направлять поток воздуха с мусором по касательной вдоль стенки фильтра. Причем не стоит принудительно направлять поток «вниз», ко дну фильтра.

Еще один немаловажный момент (в котором автор допустил ошибку) — выходная трубка должна быть расположена строго по центру крышки фильтра.

Благодарю Сергея за простое, но полезное приспособление для мастерской!

Всем хорошего настроения, крепкого здоровья, и интересных идей!

Авторское видео можно найти здесь.

Источник

Глушитель для пылесоса своими руками

Изобретение относится к технике глушения шума.

Наиболее близким техническим решением по технической сущности является многокамерный глушитель шума по патенту РФ №2305779, F01N 1/00, (прототип), содержащий цилиндрический корпус, торцовый выпускной патрубок, жестко соединенный с центральной трубой, имеющей перфорацию, перфорированные перегородки выполнены в виде коаксиально расположенной к корпусу и центральной трубе дополнительной перфорированной трубы, а торцы всех труб жестко соединены с корпусом посредством глухих перегородок.

Недостатком прототипа является сравнительно невысокая эффективность шумоглушения за счет возможности возникновения «лучевого эффекта» и вследствие этого проникновения звуковых волн как по оси глушителя, так и через его две стенки.

Технический результат — повышение эффективности шумоглушения.

Это достигается тем, что в глушителе шума, содержащем корпус, состоящий из цилиндрической обечайки, жестко соединенной с торцевыми круглыми пластинами с впускным и выпускным патрубками, при этом в корпусе, перпендикулярно направлению движения аэродинамического потока, размещены, по крайней мере, три реактивные камеры, образованные круглыми дисками с отверстиями, причем отверстия в дисках поочередно смещены относительно оси корпуса таким образом, что отверстия в двух смежных дисках не совпадают, при этом три, последовательно соединенные, реактивные камеры, соединены с впускным патрубком корпуса, в корпусе размещены комбинированная и звукопоглощающая камеры, причем комбинированная камера образована дисками, соединенными между собой посредством центральной втулки, соосной цилиндрической обечайке, и с внутренней поверхностью, облицованной звукопоглощающим материалом, при этом один из дисков, обращенный в сторону впускного патрубка, выполнен перфорированным и облицован звукопоглощающим круглым элементом, которые установлены также и на дисках с отверстиями, образующими реактивные камеры, а звукопоглощающая камера образована цилиндрической обечайкой, торцевой круглой пластиной с выпускным патрубком и диском с центральным отверстием, соосным с центральной втулкой комбинированной камеры, причем внутренние поверхности звукопоглощающей камеры облицованы звукопоглощающим кольцевым элементом, установленным коаксиально цилиндрическому корпусу, а круглая пластина с выпускным патрубком и диск с центральным отверстием, облицованы звукопоглощающим круглым элементом, корпус выполнен из конструкционных материалов, с нанесенным на его поверхности с одной или двух сторон слоя мягкого вибродемпфирующего материала, например мастики ВД-17, или материала типа «Герлен-Д».

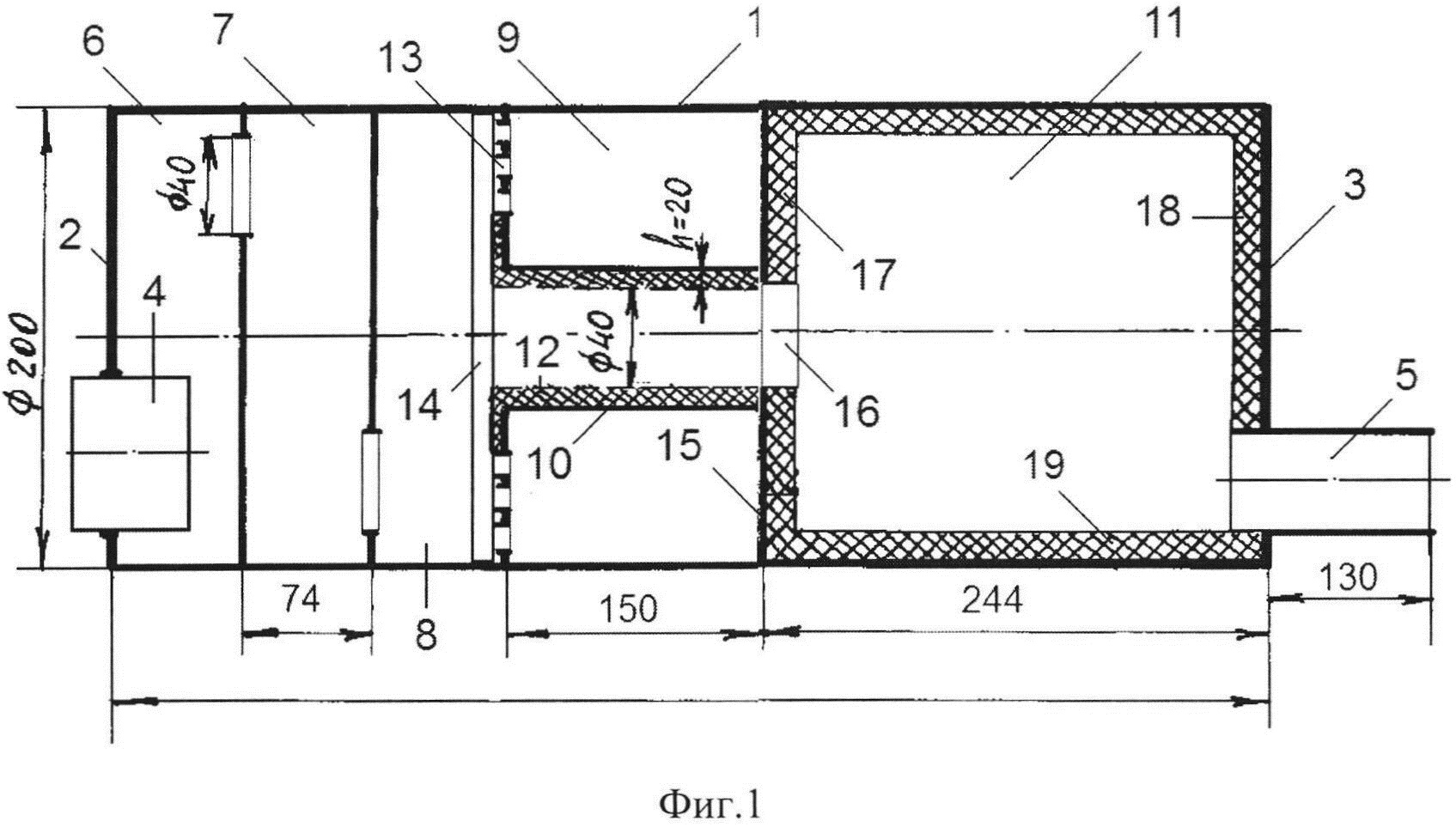

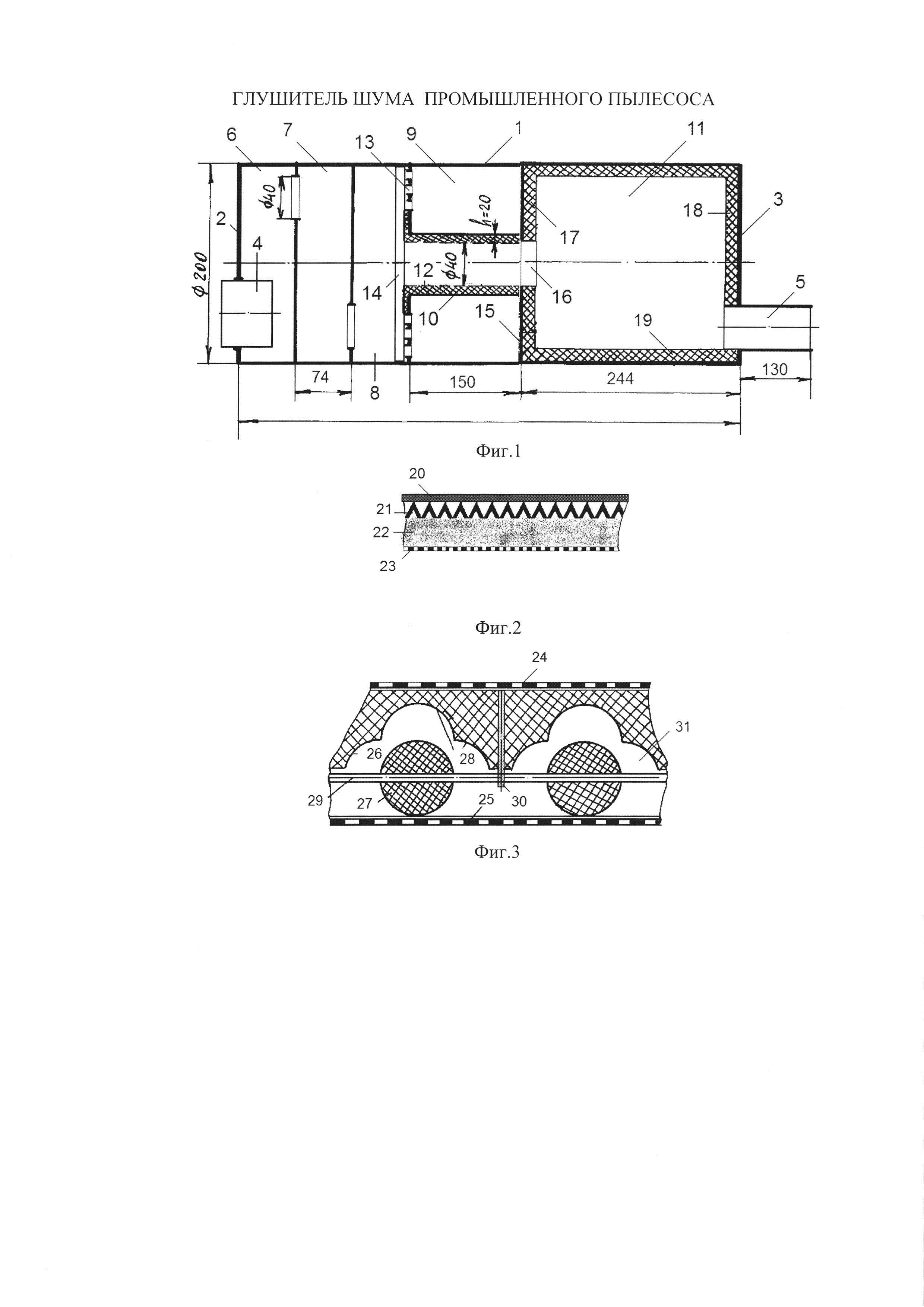

На фиг. 1 представлен фронтальный разрез предлагаемого глушителя шума, на фиг. 2 — звукопоглощающие кольцевые элементы, установленные коаксиально цилиндрическому корпусу 1, в камерах 4 (осевое сечение), на фиг. 3 — звукопоглощающие круглые элементы (осевое сечение), установленные на дисках 2 с отверстиями 3, образующими камеры 4.

Глушитель шума промышленного пылесоса (фиг. 1) содержит корпус, состоящий из цилиндрической обечайки 1, жестко соединенной с торцевыми круглыми пластинами 2 и 3, соответственно с впускным 4 и выпускным 5 патрубками. В корпусе, перпендикулярно направлению движения аэродинамического потока, размещены, по крайней мере, три реактивные камеры 6, 7, 8, образованные круглыми дисками с отверстиями, причем отверстия в дисках поочередно смещены относительно оси корпуса таким образом, что отверстия в двух смежных дисках не совпадают. При этом три, последовательно соединенные, реактивные камеры 6, 7, 8, соединены с впускным 4 патрубком корпуса, а также с комбинированной камерой 9, и звукопоглощающей камерой 11, примыкающей к выпускному 5 патрубку и торцевой круглой пластине 3.

Комбинированная камера 9 образована дисками 13 и 15, соединенными между собой посредством центральной втулки 10, внутренняя поверхность которой облицована звукопоглощающим материалом 12, и соосна цилиндрической обечайке 1, при этом один из дисков 13, обращенный в сторону впускного 4 патрубка, выполнен перфорированным и облицован звукопоглощающим круглым элементом (осевое сечение на фиг. 3), которые установлены также и на дисках с отверстиями, образующими реактивные камеры 6, 7, 8.

Звукопоглощающая камера 11 образована цилиндрической обечайкой 1, торцевой круглой пластиной 3 с выпускным 5 патрубком и диском 17 с центральным отверстием 16, соосным с центральной втулкой 10 комбинированной камеры 9. Внутренние поверхности звукопоглощающей камеры 11 облицованы звукопоглощающим кольцевым элементом (осевое сечение на фиг.2), установленным коаксиально цилиндрическому корпусу, а круглая пластина 3 с выпускным 5 патрубком и диск 17 с центральным отверстием 16, облицованы звукопоглощающим круглым элементом (осевое сечение на фиг. 3).

Отношение длины корпуса L1 к его диаметру D лежит в оптимальном интервале величин: L1/D=3,5…4,0; а отношение диаметра корпуса D к диаметру D1 выпускного патрубка лежит в оптимальном интервале величин: D/D1=4,5…5,5; а отношение диаметра корпуса D к диаметру d отверстия дисков лежит в оптимальном интервале величин: D/d=5,0…6,0, а отношение диаметра корпуса D к длине камеры LК лежит в оптимальном интервале величин: D/LК=2,0…4,5.

Корпус 1 выполнен из конструкционных материалов, с нанесенным на его поверхности с одной или двух сторон слоя мягкого вибродемпфирующего материала, например мастики ВД-17, или материала типа «Герлен-Д», при этом соотношение между толщиной облицовки и вибродемпфирующего покрытия лежит в оптимальном интервале величин — 1:(2,5…3,5).

Коаксиально цилиндрическому корпусу, в реактивных камерах 6, 7, 8, установлены звукопоглощающие кольцевые элементы, осевое сечение которых представлено на фиг. 2.

Каждый из звукопоглощающих кольцевых элементов (фиг. 2) выполнен в виде жесткой 20 и перфорированной 23 стенок, между которыми расположены два слоя: звукоотражающий слой 21, прилегающий к жесткой стенке 20, и звукопоглощающий слой 22, прилегающий к перфорированной стенке 23. При этом слой звукоотражающего материала выполнен сложного профиля, состоящего из равномерно распределенных пустотелых тетраэдров, позволяющих отражать падающие во всех направлениях звуковые волны, а перфорированная стенка имеет следующие параметры перфорации: диаметр отверстий — 3÷7 мм, процент перфорации 10%÷15%, причем по форме отверстия могут быть выполнены в виде отверстий круглого, треугольного, квадратного, прямоугольного или ромбовидного профиля, при этом в случае некруглых отверстий в качестве условного диаметра следует считать максимальный диаметр вписываемой в многоугольник окружности. В качестве звукопоглощающего материала слоя 10 может быть применена минеральная вата на базальтовой основе типа «Rockwool», или минеральная вата типа «URSA», или базальтовая вата типа П-75, или стекловата с облицовкой стекловойлоком, или вспененного полимера, например полиэтилена или полипропилена. Поверхность волокнистых звукопоглотителей обрабатывается специальными пористыми красками, пропускающими воздух (например, «Acutex Т») или покрывается воздухопроницаемыми тканями или неткаными материалами, например «Лутрасилом».

На дисках, со стороны впускного 6 патрубка, размещены звукопоглощающие круглые элементы (фиг. 3), перекрывающие отверстия, соединяющие реактивные камеры.

Каждый из звукопоглощающих круглых элементов 14 (фиг. 3) выполнен в виде звукопоглощающего элемента в виде внешней 24 и внутренней 25 перфорированных поверхностей, между которыми размещен звукопоглотитель, состоящий из трех слоев звукопоглощающего материала, при этом первый слой 26, более жесткий, выполнен сплошным и профилированным и закреплен на внешней поверхности 24, второй слой 27, более мягкий, чем первый, выполнен прерывистым и расположен в фокусе звукоотражающих поверхностей первого слоя 26.

Прерывистый звукопоглощающий слой 27, расположенный в фокусе сплошного профилированного слоя 26, выполнен в форме тел вращения, например в виде шаров, эллипсоидов вращения и крепится с помощью стержней 29 (на чертеже показано сечение с одним стержнем 29), параллельных перфорированным поверхностям 24 и 25, которые жестко связаны между собой посредством вертикальных, перпендикулярных к ним, крепежных элементов, например в виде пластин 30, один конец которых жестко закреплен на внешней поверхности 24, а второй выполнен в виде хомута, охватывающего стержень 29 и стягивающего его винтом (на чертеже не показано).

Сплошной профилированный слой 25 звукопоглощающего элемента выполнен из более жесткого звукопоглощающего материала, у которого коэффициент отражения звука больше, чем коэффициент звукопоглощения, причем профили 28 образованы сферическими поверхностями, соединенными между собой таким образом, что в целом каждый из профилей 28 образует цельный куполообразный профиль, фокусирующий отраженный звук на один и тот же мягкий прерывистый звукопоглощающий слой 29.

Третий слой 31 звукопоглощающего элемента выполнен из вспененного звукопоглощающего материала, например строительной герметизирующей пены, который повышает звукоизолирующие свойства конструкции в целом, за счет заполнения пустот, образованных слоями 24 и 25, а также увеличивает надежность конструкции в целом при установке ее на оборудовании, работающем в условиях с повышенными ударными и вибрационными нагрузками. Третий слой 31 расположен между первым, более жестким слоем, и перфорированной поверхностью 25 звукопоглощающего элемента.

В качестве звукопоглощающего материала первого, более жесткого, слоя 26 применен материал на основе алюминесодержащих сплавов с последующим наполнением их гидридом титана или воздухом с плотностью в пределах 0,5…0,9 кг/м 3 со следующими прочностными свойствами: прочность на сжатие в пределах 5…10 МПа, прочность на изгиб в пределах 10. 20 МПа, например пеноалюминия.

В качестве звукопоглощающего материала второго, более мягкого, слоя может быть применена минеральная вата на базальтовой основе типа «Rockwool», или минеральная вата типа «URSA», или базальтовая вата типа П-75, или стекловата с облицовкой стекловойлоком, или вспененного полимера, например полиэтилена или полипропилена.

Материал перфорированных поверхностей 24 и 25 может быть выполнен из твердых, декоративных вибродемпфирующих материалов, например пластиката типа «Агат», «Антивибрит», «Швим», причем внутренняя поверхность перфорированной поверхности 29, обращенная в сторону звукопоглощающей конструкция, облицована акустически прозрачным материалом, например стеклотканью типа ЭЗ-100 или полимером типа «Повиден».

Каждый из звукопоглощающих круглых элементов 25 (фиг. 3) работает следующим образом.

Звуковая энергия, пройдя через слой внешней перфорированной поверхности 12 и третий слой 16 звукопоглощающего элемента, выполненного из вспененного звукопоглощающего материала, падает на прерывистый звукопоглощающий слой, расположенный в фокусе сплошного профилированного слоя 15, где происходит первичное рассеивание звуковой энергии. Затем звуковая энергия попадает на сплошной профилированный слой 15 из звукопоглощающего материала.

Глушитель шума работает следующим образом.

Звуковые волны вместе с турбулентным потоком сжатого воздуха поступают в полость корпуса и встречают на своем пути диски с отверстиями, образующими реактивные камеры 6, 7, 8, при этом явление «лучевого эффекта» полностью исключается за счет того, что отверстия дисков поочередно смещены относительно оси корпуса таким образом, что отверстия в двух смежных дисках не совпадают. Камерные полости, образованные дисками, выполняют функцию акустического фильтра низкой частоты.

Глушитель шума промышленного пылесоса, содержащий корпус, состоящий из цилиндрической обечайки, жестко соединенной с торцевыми круглыми пластинами с впускным и выпускным патрубками, при этом в корпусе, перпендикулярно направлению движения аэродинамического потока, размещены, по крайней мере, три реактивные камеры, образованные круглыми дисками с отверстиями, причем отверстия в дисках поочередно смещены относительно оси корпуса таким образом, что отверстия в двух смежных дисках не совпадают, при этом три, последовательно соединенные, реактивные камеры, соединены с впускным патрубком корпуса, отличающийся тем, что соосно корпусу, последовательно размещены комбинированная и звукопоглощающая камеры, причем комбинированная камера образована дисками, соединенными между собой посредством центральной втулки, соосной цилиндрической обечайке, и с внутренней поверхностью, облицованной звукопоглощающим материалом, при этом один из дисков, обращенный в сторону впускного патрубка, выполнен перфорированным и облицован звукопоглощающим круглым элементом, которые установлены также и на дисках с отверстиями, образующими реактивные камеры, а звукопоглощающая камера образована цилиндрической обечайкой, торцевой круглой пластиной с выпускным патрубком и диском с центральным отверстием, соосным с центральной втулкой комбинированной камеры, причем внутренние поверхности звукопоглощающей камеры облицованы звукопоглощающим кольцевым элементом, установленным коаксиально цилиндрическому корпусу, а круглая пластина с выпускным патрубком и диск с центральным отверстием, облицованы звукопоглощающим круглым элементом, корпус выполнен из конструкционных материалов, с нанесенным на его поверхности с одной или двух сторон слоя мягкого вибродемпфирующего материала, например мастики ВД-17, или материала типа «Герлен-Д», при этом коаксиально цилиндрическому корпусу, в камерах, установлены звукопоглощающие кольцевые элементы, а на дисках с отверстиями, образующими камеры, со стороны впускного патрубка, размещены звукопоглощающие круглые элементы, перекрывающие отверстия, соединяющие камеры, каждый из которых, в осевом сечении, выполнен в виде внешней и внутренней перфорированных стенок, между которыми размещены слои звукопоглощающего материала, при этом более жесткий первый слой выполнен сплошным, профилированным и закреплен на внешней перфорированной стенке, второй слой, более мягкий, чем первый, выполнен прерывистым, расположен в фокусе звукоотражающих поверхностей первого слоя и имеет форму тел вращения в виде шаров и эллипсоидов вращения, при этом первый слой выполнен из материала с коэффициентом отражения звука, большим, чем его коэффициент звукопоглощения в виде профилей сферических поверхностей, соединенных между собой с образованием цельного куполообразного профиля, фокусирующего отраженный звук на второй слой, причем второй слой закреплен с помощью стержней, параллельных перфорированным стенкам, и содержит третий звукопоглощающий слой, выполненный из вспененного звукопоглощающего материала в виде строительной герметизирующей пены и расположенный в пустотах, образованных между первым и вторым слоем, при этом внешняя перфорированная стенка жестко связана со вторым слоем посредством перпендикулярных к ней вертикальных крепежных элементов в виде пластин, один конец которых жестко закреплен на внешней перфорированной стенке, а второй конец выполнен в виде хомута, охватывающего стержень, и стягивающего его винта.

Источник