- Изготовление кривой спинки стула: пошаговое руководство

- Мастер в доме

- Поиск по сайту

- Делаем стул с гнутыми ножками

- Гнутая спинка для стула своими руками

- Как изготовить из фанеры гнутую деталь.

- Самодельные стулья из дерева. Выбор древесины, изготовление гнутых деталей. Склейка, шлифовка, покраска и реставрация

- Размеры

- Взрослая мебель

- Детская мебель

- Выбор древесины

- Изготовление гнутых деталей

- Цельная заготовка

- Клееная заготовка

- Склейка

- Шлифовка

- Покраска

- Реставрация

- Заключение

Изготовление кривой спинки стула: пошаговое руководство

Одним из сложных частей стула является ступеньки ручной работы для спинки стула. Хотя главный секрет в том, что в том, что его на самом деле делать намного легче, чем кажется.

Начнем с некоторых кусков дерева 4,5 см, 10 см в ширину и 39,5 см в длину. Сделайте шаблон для сечения. Обратите внимание, что шаблон не включает в себя часть шипа.

Сделать шип можно с помощью дисковой пилы.

Следующий шаг заключается в использовании шипа джиг, чтобы срезать торец для получения шипа.

Следующим шагом надо вырезать кривые на спинке. Его расточительно вырезать так, но гораздо проще, чем пытаться согнуть дерево.

Также делаем оборотную сторону кривой.

Далее сделайте еще один шаблон для вида спереди, и отметьте его на детали спинки стула. Сделайте шаблон из гибкого материала, чтобы сгибался и соответствовала форме детали спинки.

Остается только срезать края.

Готовая черновая деталь спинки стула.

Края детали спинки с помощью инструмента «струга” сделайте полукруглыми.

С помощью шлифовального станка сгладьте края.

Окончательную обрезку и формирование сделайте с помощью скребка. Это дает хорошую гладкую текстуру.

Источник

Мастер в доме

Поиск по сайту

Делаем стул с гнутыми ножками

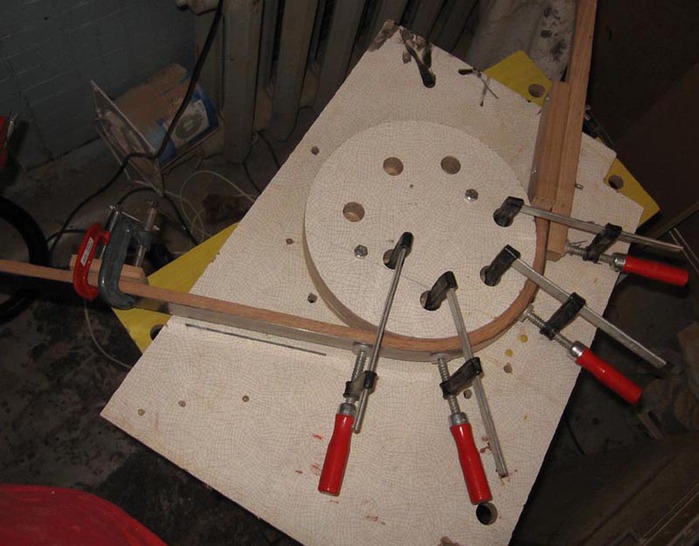

Как в домашних условиях сделать гнутые детали стула. Пришлось как то делать стул с гнутыми ножками и гнутой цельной проножкой. По конструкции этот стул напоминает известный венский стул. Если ножки такого вида еще можно выпилить из цельной доски, то П-образную проножку выпилить не получится. Поэтому было принято решение попробовать сделать клеенные детали. Все детали стула делал из березы.

Собственно говоря мне и раньше приходилось делать клеенные гнутые

детали мебели, но деталь проножки с углами 90* делал первый раз.

Сначала надо сделать шаблоны деталей, разумеется в натуральную

величину. Мне было проще, под рукой оказался старый советский стул,

сделанный как раз в этом стиле. С него я снял размеры проножки и задних ножек. Правда в процессе подготовки размеры и глубину дуги ножек пришлось корректировать, мне нужен был стул с другой по форме спинкой и сиденьем.

Сначала клеил ножки стула. Для этого сделал из доски 40 мм. две детали с выпиленными по дуге кромками. Думаю что они называются «пуансоны», хотя в этом не совсем уверен.

Ножки клеил из реек толщиной 4 мм. Это уже не рейки, а скорее шпон. Шпон делал сам на рейсмусе, ширина 40 мм. , длина заготовок 950 мм. . Ножки у меня получились шириной 35 мм. и толщиной 28-29 мм. . Всего склеивал по 7 пластин шпона.

Перед началом работы детали пуансона надо точно подогнать по дуге.

Причем подгонка производится не друг к другу, а с учетом склеиваемой

детали. Я дуги размечал и выпиливал лобзиком, а затем пришкуривал

выступающие места.

Для склеивания проножек пуансоны выпилил из куска кухонной столешницы, просто оказалась под рукой. Сначала расчертил по шаблону, а затем аккуратно выпилил лобзиком, потом подгонял на шлифовальном барабане.

Для проножек делал пластины шпона шириной 30 мм. и длиной 1100 мм. . Готовая проножка получилась шириной 28 мм. и толщиной 25 мм. .

Гнуть П-образную деталь из шпона 4 мм толщиной не получилось, шпон ломался. Экспериментальным путем пришел к толщине шпона 1,5-2 мм. . В зависимости от толщины шпона набирал по 12-14 пластин.

Готовые проножки стула.

После склеивания выстругивал кромки на фуганке и размечал по длине.

Задние ножки крепятся к сиденью стула на болты. На верхнем торце передних ножек сделан на токарке круглый шип. На обвязке сиденья соответственно высверлены гнезда для круглых шипов. На торцах проножки так же сделаны квадратные шипы, а в передних ножках гнезда. К задним ножкам проножка крепится саморезами.

Сверху на сиденье вырезается фанера, на нее поролон и все обтягивается

материалом. Мягкая спинка сделана в виде рамки, обитой с обеих сторон

тонкой, 3 мм. фанерой. Крепится мягкая деталь внутрь рамки самой спинки. Сверху на четырех шкантах, а снизу прикручивается саморезами сквозь нижнюю перемычку спинки стула. Вообщем то делать такие стулья можно не только на мебельных фабриках. Да и различные гнутые детали используются не только для изготовления стульев.

Источник

Гнутая спинка для стула своими руками

Подпишитесь на нашу рассылку!

Как изготовить из фанеры гнутую деталь.

Если Вы занимаетесь изготовлением мебели из фанеры, или только планируете, рано или поздно встает вопрос о том, как из плоской фанеры сделать «гнутый» элемент Вашего изделия. Об этом будет эта статья. Я расскажу и покажу, точнее — попытаюсь систематизировать способы и секреты изготовления радиусных гнутых объемных деталей из плоской фанеры.

Начнем с простого.

Первый способ изготовления гнутой фанерной детали – просто вырезать из листа «гнутую» деталь. Или несколько. И расположить их в нужно порядке. Как, например, тут:

Как видим, все детали кресла являются плоскими, но кресло в целом не имеет ни одной плоскости. Подробнее о этом проекте можно почитать тут

Тут детский фанерный стул имеет плавные формы, но все так же состоит из абсолютно плоских деталей.

Дальнейшее развитие этого же способа – состыковать вырезанные определенным образом плоские детали для получения криволинейных объемных форм. Таким образом сконструирован вот этот фанерный стул:

Но не нужно относить к такому способу изготовления криволинейных фанерных поверхностей как к очень простому и примитивному. Дальнейшее развитие способа – склейка фанерных деталей в один сплошной массив и вырезание из него необходимой формы.

Из вот такой склейки плоских фанерных деталей

|  |

|---|

В результате выходит вот такое фанерное кресло качалка

|  |

|---|

По этой ссылке есть подробные чертежи и описание изготовления такого фанерного кресла.

Вот такой, казалось бы, простой способ.

Второй способ получения гнутой фанеры. Собственно, в этом предложении вся суть способа. Тут не придумываются какие то действия над плоской фанерой. Суть способа – склейка шпона в фанерную деталь определенной формы и «гнутости».

Идея хорошо показана в этом видео – Описание процесса получения гнуто-клееных деталей из фанеры

Тут очень важно сделать качественную матрицу, по которой будет склеиваться шпон в фанеру.

Для упрощения процесса изготовления матрицы придуман вот такой девайс.

Примеры применения этого способа:

а)Фанерный стул

Основная деталь этого стула получена в результате склейки шпона в фанеру вот в такой матрице

б) Фанерное кресло

Все детали этого кресла получены путем склейки шпона в фанеру на специальных матрицах

в) Все детали и этого кресла

сделаны не из листовой фанеры, а из фанеры, полученной самостоятельно склеиванием шпона в матрицах.

Подробнее об этом фанерном кресле — тут

Можно еще долго перечислять примеры применения этого способа. Перейдем к следующему способу.

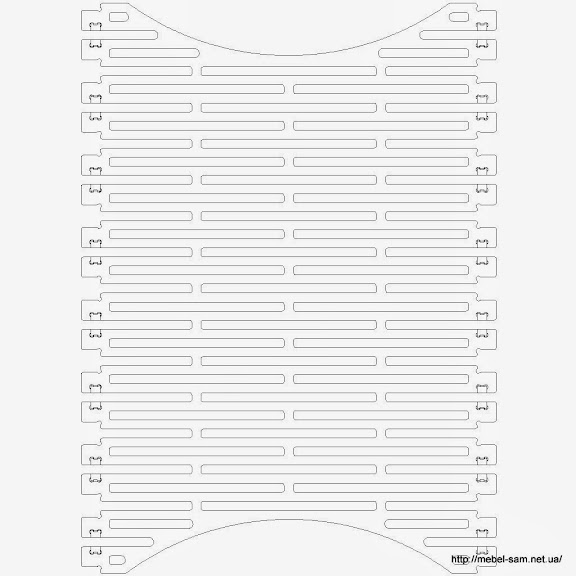

Третий способ получения гнутых фанерных поверхностей – сквозные пропилы в фанере, которые придают ей гибкость и в то же время не лишают необходимого уровня прочности.

Сиденье и спинка вот этого фанерного кресла сделаны из обычной ламинированной листовой фанеры.

Благодаря «рисунку» сквозных пропилов фанерные детали приобрели гибкость и в точности повторяют контур направляющих, по которым изогнуты.

Подробнее об это фанерном кресле — тут

Или вот еще пример – опять же фанерное кресло качалка.

Благодаря вот таким пропилам в фанере, основная фанерная деталь кресла качалки приобрела гибкость. И кроме того еще и пружинящую «мягкость».

Подробнее о кресле качалке тут

Четвертый способ получения гнутых фанерных деталей – не сквозные пропилы.

Суть способа хорошо показана на этом видео

Определенное количество параллельных несквозных пропилов на одной из сторон фанерного листа позволит этот лист согнуть по определённому радиусу. Применяется не только к фанере, а и к дереву, МДФ и ДСП.

Пример использования данного способа на практике

Фанерное кресло.

Сделано с помощью станка с ЧПУ из листовой фанеры. Подробнее можно глянуть тут . Есть хорошее видео иллюстрирующее процесс изготовления фанерного кресла.

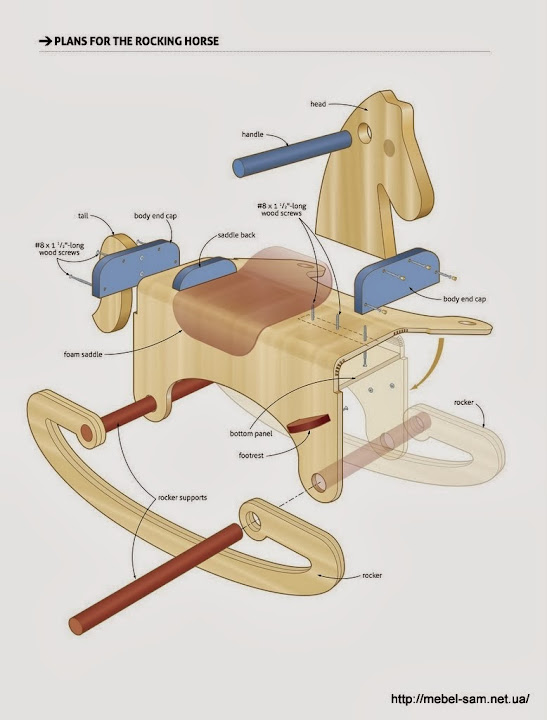

Еще один пример – детская лошадка качалка.

В отличии от кресла, в данном случае, для усиления конструкции, пазы залиты клеем.

Ссылка на описание процесса изготовления

Вот основные известные мне способы сгибания фанеры. Нумерация способов условная.

На моем сайте все проекты использующие «гнутую фанеру» помечены соответствующим тегом — гнутая фанера – можно с легкостью просмотреть и отобрать для себя пару идей сгибания фанеры.

Если кто знает еще способы – пишите, добавлю!

Источник

Самодельные стулья из дерева. Выбор древесины, изготовление гнутых деталей. Склейка, шлифовка, покраска и реставрация

Эта статья – о том, как сделать стул самому из дерева. Нет, читатель не найдет здесь пошаговых инструкций: наша задача – научить его самостоятельно создавать чертежи деревянных стульев и воплощать свои фантазии в жизнь. В нашем материале будут описаны общие принципы конструирования и создания цельнодеревянных конструкций.

Самодельная мебель может быть красивой и функциональной.

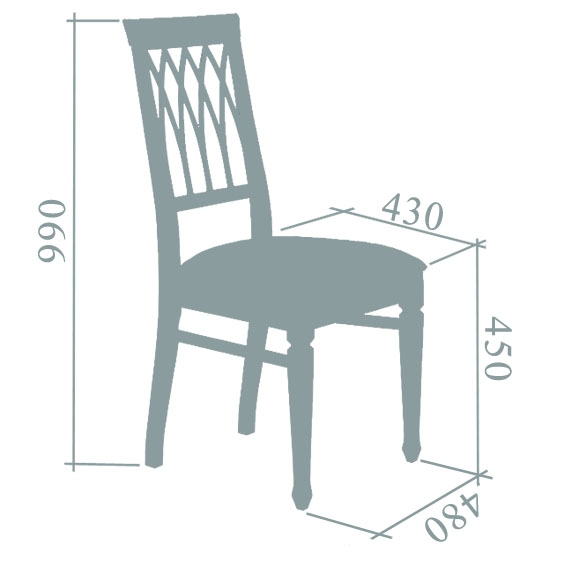

Размеры

Чертеж стула из дерева с указанием основных размеров создается еще до заготовки материалов и определяет конструкцию изделия. Если эстетика и конкретное конструктивное исполнение выбираются создателем, то основные размеры элементов стула полностью определяются человеческой анатомией и давно стандартизированы.

Взрослая мебель

Функциональные размеры и прочие эргономические параметры мебели приведены в ГОСТ за номерами 13025.1 – 13025.18.

Для стульев они таковы:

- Максимальный угол между сиденьем и спинкой составляет 110 градусов.

- Угол между сиденьем и горизонтом – 0 – 5 угловых градусов.

- Оптимальная высота сиденья под коленями составляет 420 – 480 миллиметров.

- Оптимальная глубина сиденья (расстояние от края до сочленения со спинкой) – 360 – 450 мм.

- Наибольшая ширина сиденья не должна быть меньше 360 мм.

- Перегиб спинки должен располагаться на расстоянии 165 – 200 мм от сиденья.

Уточним: указанные в ГОСТ размеры наиболее универсальны и максимально удобны для человека, чьи габариты не слишком отличаются от средних.

Если вы намного выше или ниже среднего роста, их все-таки придется скорректировать в ту или иную сторону.

Типичные габариты стула.

Детская мебель

Ее габариты регламентируются СанПиН 2.4.1.3049-13; в этих правилах указана лишь высота края сиденья в зависимости от собственного роста ребенка. Прочие размеры детского стульчика корректируются относительно соответствующих параметров взрослой мебели с сохранением пропорций.

| Собственный рост, см | Высота края сиденья, мм |

| 85 и менее | 180 |

| 85 – 100 | 220 |

| 100 – 115 | 260 |

| 115 – 130 | 300 |

| 130 – 145 | 340 |

| 145 – 160 | 380 |

Детский стульчик. Размеры указаны в дюймах.

Выбор древесины

В абсолютном большинстве случаев в качестве материала для самодельной мебели выступают сосна или ель. Главный довод в пользу хвойных пород – их невысокая цена за кубометр; для изготовления мебели своими руками часто используются остатки бруса и доски, оставшиеся от более масштабных проектов.

Однако куда более хорошей идеей будет изготовление деревянных стульев из древесины благородных пород – более прочной, долговечной и обладающей исключительно красивой текстурой.

Наиболее доступны в России:

Учтите: эти породы заметно тверже легкой древесины ели и сосны и, соответственно, обрабатываются несколько труднее.

Износ ножей рубанков и абразива наждачной бумаги существенно вырастет.

Куда важнее породы, однако, качество древесины.

Ее структура не должна содержать:

- Косослоя. Все волокна должны идти параллельно продольной оси заготовки.

- Сучков – как выпадающих, так и живых.

- Гнили, трухи.

- Следов жизнедеятельности древоточцев.

Дубовый брус мебельного качества.

Изготовление гнутых деталей

Цельная заготовка

Изготовление стульев из дерева зачастую сопровождается использованием гнутых элементов – ножек и дуг спинки. Как загнуть заготовку?

Древесина (подчеркнем еще раз – без косослоя и сучков) загибается на предварительно изготовленном шаблоне после распаривания в кипятке или на пару.

Как и в любом другом деле, здесь есть ряд тонкостей.

- Распаривание заготовки занимает час на каждый дюйм (2,5 см) ее толщины.

- Небольшие изделия можно запарить в чане с кипятком на газовой плите; однако их загиб из-за короткого плеча рычага потребует больших усилий или использования хомутов и струбцин. Заготовки длиной более двух метров можно гнуть на шаблоне без хомута; однако в этом случае придется соорудить пропарочную камеру (например, глухую коробку из досок) с парогенератором (чаном с водой и газовой горелкой под ним).

Внимание: пропарочная камера должна иметь выходное отверстие для пара.

В противном случае он будет быстро остывать, не давая древесине эффективно распариться.

- Заготовку следует сгибать на шаблоне в первые секунды после ее изъятия из чана или камеры. По мере охлаждения она стремительно теряет эластичность.

- Загнутая и зафиксированная на шаблоне деталь сушится в неизменном положении не менее суток. При снятии с шаблона она неизбежно немного уменьшит кривизну.

Гнутая заготовка на шаблоне.

Клееная заготовка

Как построить стул из дерева с гнутыми элементами, если у вас нет возможности или желания возиться с запариванием и сушкой цельнодеревянных заготовок?

План “Б” сводится к набору многослойной клееной детали из тонких (не более 1 см) деревянных строганных реек. Набранный из них пакет промазывается клеем и склеивается с фиксацией на фигурном шаблоне. После просушки клея деталь шлифуется.

На фото – гнуто-клееный поручень.

Склейка

Чем склеить деревянный стул – и наборные гнутые детали, и, к примеру, ножки с рамой сиденья?

Традиционно для столярных работ использовались натуральные белковые клеи:

- Казеиновый (на молочном белке казеине);

- Альбуминовый (на яичном белке);

- Костный (приготовленный вывариванием костей животных).

Прочность клеевых швов при их применении достигает 100 кгс/см2, что как минимум не уступает современным полимерным клеям. Однако в продаже натуральные столярные клеи встречаются достаточно редко; поэтому при необходимости их можно смело заменить обычным ПВА, который при склеивании дерева тоже образует достаточно прочный шов.

Инструкция по склеиванию деталей вполне стандартна: максимально точно пригнанные друг к другу поверхности промазываются тонким слоем клея и помещаются под пресс на сутки.

Для фиксации элементов при склеивании можно использовать самодельный шаблон.

Внимание: чем тоньше клеевой шов, тем он прочнее.

Это правило не зависит от типа и состава клея.

Шлифовка

Она выполняется ленточной шлифовальной машинкой или дисковым шлифовальным станком. Применение вибрационных машинок при шлифовке фигурных заготовок малоэффективно; вручную шлифовать детали еще более утомительно.

Вибрационная шлифмашинка удобна при шлифовке плоскостей.

Процесс шлифовки традиционен:

- Первичная обработка и придание формы заготовке осуществляется абразивом с крупным зерном (80-Н – 50-Н по ГОСТ 3647-80).

- Затем неровности и задиры волокон убираются средним зерном (40-Н – 20-Н).

- Чистовая шлифовка выполняется номерами 8-Н – 6-Н.

При покраске или лакировке дерева после нанесения первого слоя обязательна промежуточная шлифовка бумагой – нулевкой: она уберет поднявшийся при увлажнении ворс, который может сделать поверхность стула шершавой при любом количестве слоев покрытия.

Покраска

Чем покрасить стул из дерева, если лак по каким-то причинам вас не устраивает?

- Прочное и стойкое покрытие дает недорогая алкидная эмаль ПФ-115. На дерево она может наноситься как по грунту ГФ-21, так и без грунтовки.

- Масляные краски по дереву тоже подойдут, если вас не смущает длительная (до трех суток) сушка каждого слоя. Древесина под них грунтуется олифой.

- Наконец, если вы решаете, какой краской покрасить деревянный стул – обратите внимание на так называемые резиновые краски на акрило-латексной основе. Они дают приятное на ощупь, прочное и легко моющееся покрытие, непроницаемое для воды.

Вас интересует, чем и как покрасить деревянный стул в белый цвет? Используйте резиновую краску без колерующих добавок.

Реставрация

Как обновить старый деревянный стул с облупившимся или растрескавшимся лаком?

- Снимаем сиденье и спинку . Если они тканевые – обшиваем заново или перелицовываем обшивку; для ее крепления используется мебельный степлер.

- Шлифуем раму до полного удаления лакового покрытия бумагой со средним, а затем – с мелким зерном.

- Заново лакируем . По дереву могут применяться как прозрачные акриловые лаки, так и более износостойкие составы на уретановой основе – яхтные (для улицы) и паркетные (для помещений).

- Прикручиваем на место сиденье и спинку .

Если вас интересует, как обновить деревянный стул – начните с его шлифовки и повторного нанесения лака.

Заключение

Разумеется, в небольшом по объему материале невозможно охватить все проблемы и тонкости самостоятельного изготовления деревянной мебели. Дополнительную информацию читатель может получить, просмотрев видео в этой статье. Успехов!

Источник