- Гнутые балки из клееного бруса

- Сферы использования гнутых балок из клееного бруса в строительстве

- Изготовление гнутых балок из клееного бруса

- Основные способы гибки балки и швеллера

- Особенности изгиба швеллера

- Способы гибки швеллера

- Гибка швеллера в домашних условиях

- Особенности гибки двутавровой балки

- Гнутые балки своими руками

Гнутые балки из клееного бруса

Владельцев частных домов и загородных участков, не устраивает традиционный вариант формы кровли и стандартные размеры построек. Древесина предоставляет очень обширные возможности для строительства, и одна из них – постройка куполообразных сооружений при помощи гнутых конструкций, которые дают возможность создавать наиболее необычные и оригинальные очертания зданий с применением криволинейных поверхностей. Помимо этого, гнутоклееный брус имеет еще многие дополнительные преимущества.

Изготовление гнутых балок из бруса. Этапы:

| Выбор места применения и варианта конструкции. Перед какими-либо работами следует выяснить основные нюансы будущей постройки и выбрать подходящие гнутые балки. |

| Создание гнутых балок из бруса: выбор породы дерева, выгибание материала, гидротермическая обработка или пропаривание, сушка. |

| Применение в строительстве. Возведение необычных крыш или конструкций. |

Сферы использования гнутых балок из клееного бруса в строительстве

Этот материал применяют не только в жилом строительстве, но и при постройке промышленных и хозяйственных сооружений.

Гнутые балки расширяют горизонты в сфере проектирования и выполнения конструкций, позволяя решать такие задачи как:

- Дерево устойчиво к разным факторам воздействия, по этой причине конструкции из гнутоклееного материала используют для возведения складов.

- Гнутый брус дает возможность реализовать перекрытие между стенами с большим расстоянием, поскольку из него производят фермы, балки и прочие разновидности конструкций для установки кровли. Это позволяет строить здания, склады и постройки для содержания животных в больших фермерских хозяйствах и прочие сооружения, которым необходима большая площадь.

- Самый распространенный вариант применения: гнутая балка из клееного бруса – материал для постройки куполов и кровель необычной формы.

- Данный материал используют при строительстве теплиц и парников, поскольку с его помощью можно выполнять устойчивые и прочные конструкции подходящей формы и большой площади.

- Гнутый клееный брус позволяет строить и небольшие архитектурные сооружения.

Купольное строение крыши не только красиво и необычно с эстетической стороны, но и имеет ряд дополнительных преимуществ. На такой кровле не будет накапливаться снег, она слабо нагревается от солнца и не несет большой нагрузки на стены. Неудивительно именно такой тип крыши используется с древних времен.

Изготовление гнутых балок из клееного бруса

Как согнуть древесину без появления трещин, а сам материал, чтобы принял требуемую геометрическую форму? Создание гнутого бруса происходит в промышленных условиях, однако с другой стороны подобную работу можно выполнить собственноручно.

Выгибание древесины – это довольно сложный технологический процесс, требующий воздействия сразу нескольких факторов. Данная работа нуждается в определенных навыках и строгом соблюдении технологии, а иначе изделие станет непрочным и долго не прослужит.

Обычно для изготовления гнутых конструкций применяются лиственные породы дерева, поскольку они более пластичны и легко подвергаются обработке. Наиболее популярными породами являются дуб, клен, ольха, ясень и другие.

Хвойные породы используются крайне редко. Большинство гнутых заготовок для мебели и для прочих изделий производят из березового шпона. Такие материалы составляют примерно 60% всех гнутоклееных заготовок. Инструкция по сгибанию древесины:

Основой в сгибании клееного бруса становится гидротермическая обработка – одновременное воздействие высокой температуры и пара.

Подобная обработка увеличивает пластичность древесины, в результате чего она получает повышенную гибкость и может менять ее форму, не вызывая при этом каких-либо повреждений самой структуры материала.

Высокие пластические способности дерево получает тогда, когда его влажность доходит до 30%, а температура в сердцевине заготовки – 100 о . Добиться подобных показателей в домашних условиях крайне непросто, тем более что процесс пропаривания должен быть длительным. Брус, который обладает сечением 3,5 см нужно пропаривать не менее 1,5 часов, чтобы он достиг необходимого показателя гибкости.

Схема изготовления:

- Заготовка помещается на шину и тщательно крепится, после чего она пропаривается необходимое время. Их снабжают специальными прямоугольными или коническими пропилами, позволяющими древесине выгнуться.

- Подготовленный материал сгибают до требуемой кривизны при помощи пресса и шины.

- Заготовка, все еще прикрепленная к шине отправляется в сушку, где получает нужный уровень влажности, подходящий для строительных работ.

В результате, заготовка получает требуемый радиус кривизны, и ее можно применять и для изготовления, и для строительства деревянных компонентов внутреннего интерьера. Брус гнутоклееный изготавливают, совмещая одновременно два процесса: ламели изгибаются и сразу же склеиваются в один блок.

В результате, материал сохраняет все положительные качества и характеристики клееного бруса, приобретая особую форму. Технология дает возможность создавать самые разнообразные конструкции и формы с разным радиусом изгиба.

Источник

Основные способы гибки балки и швеллера

Чтобы согнуть двутавровую балку, понадобится особое оборудование. Швеллер же можно согнуть и вручную. Мы расскажем о всех способах гибки проката далее..

Швеллер и двутавр относятся к стандартным профилям и используются в ряде сфер, где к жесткости конструкций из них предъявляются повышенные требования. Прочным заготовкам с П- или Н-образным сечением сложнее придать криволинейность. Чтобы согнуть швеллер или двутавровую балку, понадобится особое оборудование. Далее — о конкретных способах придания профилям нестандартной формы.

Особенности изгиба швеллера

Швеллер симметричен лишь по условной горизонтали. Этим осложняется его изгиб, выполняемый в трех направлениях:

- по полкам;

- по стенке (полками наружу или внутрь).

Если гнуть металлический швеллер по полкам при помощи специального оборудования, риск деформации последних исключается. Во втором случае возможен их перекос из-за повышенного давления рабочего элемента оборудования.

Различают три типа изгиба П-образного швеллера:

- плавный (заготовка превращается в криволинейное изделие с одним или несколькими радиусами);

- местный (на выходе получается деталь с парой прямых концов, соединенных под одним заданным углом).

В домашних условиях согнуть плавно швеллер практически невозможно — для этого требуются профилегибочные станки, весьма громоздкие и дорогие. Местным способом гибки пользуются многие любители, которым для определенных целей понадобился гнутый профиль. Тем более, для этого достаточно пары инструментов, которые у настоящего умельца всегда под рукой.

Способы гибки швеллера

Есть следующие способы плавного сгибания профиля:

- Ручной. Понадобится бензорез или ацетиленовая горелка и шаблон из листа металла, на котором рисуют радиус предполагаемого изгиба. К листу привариваются ограничители. Один конец фиксируется тисками. Участок профиля нагревают и загибают вплотную к ограничителям. Последние также допускается приварить с выпуклой стороны, чтобы деформируемая заготовка лучше держала форму.

- Станочный. Агрегаты, задача которых — гнуть габаритный швеллер, называются профилегибами. Они подходят и для других видов профилей. Операция по приданию заготовке выпуклости/вогнутости именуется вальцеванием. Металл проходит через большие ролики, закрепленные на определенном расстоянии, и деформируется. Достоинства метода — возможность обойтись без нагрева заготовки, быстрота работы, универсальность (существуют станки для самых крупных швеллеров), точность загиба. Недостатки — внушительные размеры оборудования и высокая стоимость. Профилегибы используют лишь на предприятиях, выпускающих металлопрокат или подобную продукцию.

Гибка швеллера в домашних условиях

Последовательность работы такова:

- на полках швеллера наносятся разметочные линии в соответствии с требуемым углом наклона (изгиба) профиля;

- с обеих сторон болгаркой вырезается треугольный кусок металла; важно, чтобы резка выполнялась точно, симметрично, иначе заготовку не получится согнуть;

- профиль загибается под выбранным углом в месте выреза;

- для возвращения прочности стык заваривается;

- сварной шов обрабатывается шлифовальным диском.

Этот метод — единственно верный, который позволит гнуть металлический швеллер без использования дорогого оборудования.

Особенности гибки двутавровой балки

- изгиб плашмя (например, для рельсов);

- изгиб на ребро (для несущих конструкций).

Выполняется гибка двутавровой балки только на профилегибочных станках. Для способа «на ребро» требуются особые машины, предотвращающие завал боковых сторон и сохраняющие сечение профиля.

Наименьший радиус изгиба зависит от размеров профиля и устанавливается заводом-изготовителем станков. Процесс выполняется по аналогии со швеллером с любыми видами балок (колонными либо широкополочными).

Чтобы заготовка не получилась кривой, необходим тщательный контроль за каждым этапом работы со стороны оператора агрегата. Хоть современные машины не требуют участия человека в операциях, они не смогут повлиять на жесткость конструкции, если исходные параметры будут выставлены неверно. Поэтому работа на станке выполняется плавно, желательно, неторопливыми подходами. Если требуется получить минимальный радиус для конкретного двутавра, лучше разбить процесс гибки на несколько стадий.

Приведенные выше советы помогут начинающим специалистам гнуть металлический швеллер или двутавр. Во многих городах страны есть предприятия, готовые выполнить описанные работы на профилегибочных станках. Обратиться к ним намного выгоднее, чем покупать оборудование на свои деньги. Согнуть швеллер же в домашних условиях не составит труда, если под рукой имеется нужный инструмент. Если вам известны иные способы плавного или местного изгиба профилей, поделитесь своими навыками в комментариях к статье.

Источник

Гнутые балки своими руками

Поделюсь способом производства гнуто клееных балок подручными средствами.

Основные материалы:

1 рейка 50х20 мм струганая, рейки должны быть без сучков и косослоя.

2 клей столярный или казеиновый водостойкий.

3 огнебиозащита для древесины, важно чтобы это была именно пропитка а не покрытие, лучше взять концентрат.

4 саморезы по дереву 50х6 и (толщина балки-5мм)х6

Вспомогательные материалы:

для распаривания реек:

1 пару листов оцинковки для ванны (либо другого термостойкого материала 100*С), рассчитывайте ванну так чтобы в нее помещалось реек минимум на 3 балки.

2 ТЭНы водяные, мы использовали 4 по 2 кВт

для гибочного стенда:

3 стержни стальные D50 мм, можно использовать толстостенные трубы круглые или квадрат 40х40 мм. В стержнях просверлить отверстия для стяжек.

4 шпильки М12 с гайками

5 рейка 20х20 мм для разделителей балок

для сушки:

6 тепловая пушка или калорифер с регулировкой температуры

7 полоса брезента или термостойкой пленки (длина балки+2м)х2м

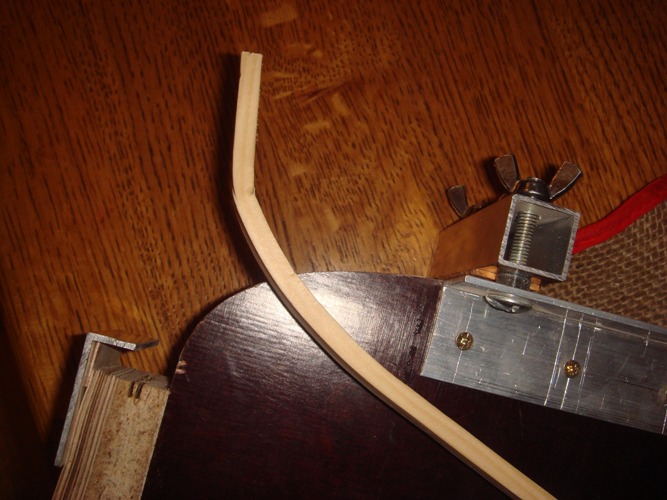

Сборка гибочного стенда:

Деталь1.JPG [ 265.04 Кб | Просмотров: 27978 ]

если что пишите мне в контакте: https://vk.com/id4011007

одноклассники: https://ok.ru/profile/557104439808

программа Купольный дом своими руками — обращайтесь, помогу.

мтс: +375 (29) 895-98-82

Стойки внутреннего радиуса крепятся жестко, в нашем случае, мы их просто забетонировали. внешние стойки подвижны и притягиваются к внутренним шпильками. Пробовали обратный вариант, крепить наружные стойки и подтягивать внутренние результат хуже.

Распаривание реек. Рейки провариваются в кипящем растворе огнебиозащиты, раствор разводили 1 к 15 (по инструкции 1 к 10). Практически подсчитано для реек 20Х50 нужно прокипеть 8-10 мин.

Клей наносится на распаренные горячие рейки, притом клей разводим чуть погуще чем просто для клейки сухой древесины. Наносили только на 1 склеиваемую поверхность. Получается 1 рейку ложим без клея, у остальных нанесение на 1 сторону.

Зазор между стойками перед началом укладки отрегулируйте так толщина балки плюс 2-3 мм, при этом следует учитывать что в процессе распарки древесина может увеличиваться до 10% в объеме. Рейки в стенд укладываем начиная с внутренней. Поскольку сверху подать не дадут стяжки, рейки подаются с торца стенда, удобно делать вдвоем, один человек направляет рейку второй толкает с торца, распаренные рейки легко гнутся. В пакет рейки заправляются начиная с краю, поджимаются ранее уложенные и вставляется конец рейки, далее один человек придерживает край, а второй заправляет рейку по всей длине. При укладке последней рейки воспользуйтесь киянкой, просто расклинивая рейку между стойками и пакетом. Так мы собирали балки до 120 мм толщиной, если балка толще то вдвоем тяжело, нужен 3 человек поджимать пакет. Если приходится стыковать рейки, то между стыками должно быть не менее 50 см, а на соседних рейках не менее 1 м. Втроем мы выкладывали 6 метровую балку 200 мм за 10 мин.

Выложив 1 балку, ложим разделяющие рейки и укладываем следующую, у нас высота стоек между стяжками 50 см, укладывали до 8 балок. Важно. между 1 нанесением клея и обжимом пакета, должно пройти не более часа, рейки не должны остыть.

Далее зажимаем стяжки, зажим нужно вести от средины балки к краям, не нужно сразу затягивать слишком сильно, во первых останутся вмятины, во вторых по мере сушки все равно придется подтягивать. Нужно прижать рейки друг к другу а не раздавить их. По мере сушки подтяжка производится в 1 день каждые 4 часа, 2 день каждые 6 часов, 3 день пару раз по необходимости.

Сушка, накрываем весь стенд, брезентом формируя туннель, длинные стороны прижимаем. Организовываем продувку туннеля горячим воздухом. Методом научного тыка подобрали: 1 день t=40*С, 2 день t=50-60*С, 3 день t=60-75*С, в таком режиме за 3 дня получаем полностью сухую балку.

Финальная доводка: если есть стыки в наружных рейках, укрепляем их саморезами 6х50, примерно через каждый метр длины балки вкручиваем саморезы на всю толщину (по краям по 2).

Все балки можно снимать со стенда и использовать по назначению.

Данным способом нами было сделано 46 балок R 4 м, толщина 120 мм, сектор окружности 120*, время 26 дней, брак 1 шт — недомазали клеем.

P/S Предупреждаю. Пару хитростей в процессе пропустил, но кто знаком с работой по дереву поймет, в чем дело.

Источник