Горячая объемная штамповка металла: суть и преимущества технологии

Горячая штамповка, которая предполагает деформирование металлической заготовки в нагретом состоянии, используется для того, чтобы изменить не только конфигурацию этой заготовки, но и ее размеры. Чаще всего такая технологическая операция применяется для того, чтобы изменить геометрические параметры не в одной плоскости, а в нескольких измерениях. В таких случаях эта процедура носит название «горячая объемная штамповка».

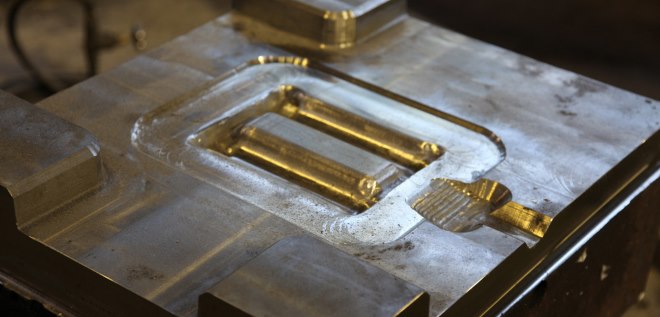

Горячая штамповка обычно применяется в массовых производствах, где требуется большой объем работ

Сущность технологии

Сущность процесса горячей штамповки заключается в том, что готовое изделие из металла получают из нагретой до определенной температуры заготовки, воздействуя на нее давлением, для чего используется специальный штамп. При выполнении горячей штамповки температура заготовки изменяется от состояния просто нагретой поверхности до ковочной. Чтобы ограничить течение нагретого металла в ненужном направлении, на отдельных участках внутренней поверхности штампа выполняют специальные полости и выступы. Таким образом, внутренняя поверхность штампа формирует замкнутую полость (ручей), конфигурация которой полностью соответствует форме готового изделия.

Так выглядит нижняя часть простого одноручьевого штампа

Горячая объемная штамповка (ГОШ) выполняется на металлических брусках различного профиля – квадратного, прямоугольного, круглого или периодического. В отдельных случаях производство готовых изделий по технологии горячей штамповки может выполняться из сплошного металлического прутка. Изначально его часть формируется в поковку с требуемыми геометрическими параметрами, а затем ее отделяют при помощи резки. Однако, как правило, заготовки для горячей штамповки нарезают из металлического прутка.

Наибольшую эффективность штамповка деталей, предполагающая их предварительный нагрев, демонстрирует при серийном и массовом производстве. В частности, в использовании данной технологии для производства металлопродукции крупными и массовыми сериями есть целый ряд преимуществ.

- Отходы металла, из которого производится продукция, уменьшаются.

- Увеличивается производительность труда.

- При помощи данной технологии можно изготавливать изделия даже очень сложной конфигурации.

- Готовые изделия, полученные методом горячей штамповки металла, отличаются не только особой точностью геометрических параметров, но и высоким качеством поверхности.

Схема технологического процесса изготовления детали типа «шатун» методом горячей объемной штамповки

Технологический процесс горячей штамповки включает в себя большой перечень операций, выполняемых начиная с момента загрузки детали из металла в зону обработки и заканчивая выгрузкой из оборудования готового изделия. Проектирование такого процесса подразумевает соблюдение следующего алгоритма:

- выбрать метод, по которому будет изготовляться изделие: на штампах с открытым или закрытым ручьем;

- разработать подробный чертеж готовой поковки;

- установить, за сколько переходов можно сделать готовое изделие;

- для каждого перехода разработать чертеж формируемой поковки;

- в зависимости от требуемой мощности для каждого этапа технологического процесса выбрать соответствующее оборудование и сформировать штампы;

- перед горячей штамповкой нагреть заготовку, выбрав способ нагрева и режимы его выполнения;

- в зависимости от требований к качеству готового изделия определить перечень финишных операций, которым будет подвергнута поковка.

На завершающей стадии разработки технологического процесса необходимо выполнить расчет его экономических и технических показателей.

Преимущества и недостатки горячей объемной штамповки

Обработка металла, выполняемая методом горячей штамповки, может осуществляться по различным технологиям, особенности реализации которых зависят от целого ряда параметров: типа используемого оборудования, геометрических параметров и материала изготовления формируемого изделия. По технологии ГОШ можно изготавливать следующие типы деталей.

В качестве таких изделий могут выступать валы различного назначения, шатуны, рычаги и другие детали подобной конструкции. Для их производства используют штамповочный пресс. Обрабатываются они методом горячей штамповки плашмя, при этом исходная заготовка подвергается операции протяжки. Заключительным этапом производства является фасонирование методом свободной ковки, выполняемое в заготовительных вальцах ковочных вальцов.

Это шестерни, фланцы, ступицы, крышки и другие детали круглой или квадратной конфигурации, отличающиеся относительно небольшой длиной. Чтобы изготовить продукцию данного типа, используют технологию осадки, которая выполняется в торец обрабатываемой заготовки. Для реализации такой технологии требуется использовать штамповочные переходы.

Примеры изделий, изготовленных методом горячей объемной штамповки

Штамповочные ручьи

При обработке предварительно нагретых изделий из стали, как и при горячей штамповке латуни, применяют штамповочные ручьи, которые могут быть:

- протяжными (с их помощью увеличивают длину отдельных участков обрабатываемых деталей: по той части заготовки, которую необходимо удлинить, наносятся частые, но несильные удары, одновременно выполняется кантование обрабатываемой детали);

- заготовительными (их целью является фасонирование обрабатываемой заготовки: металл перераспределяется в ее общем объеме для того, чтобы придать готовому изделию такую форму, которая обеспечивает минимальный отход материала);

- пережимными (их выполняют для уменьшения высоты отдельного участка заготовки с одновременным увеличением его ширины);

- подкатными (ручьи, в которых металл заготовки равномерно распределяется по ее оси, при этом увеличивается диаметр отдельных ее участков);

- гибочными (в них заготовка поступает с изогнутой осью, формируется поковка, угол изгиба которой составляет 90°).

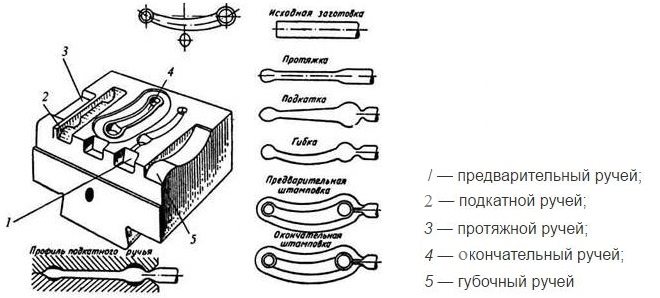

Этапы сложной штамповки в нескольких ручьях

К штамповочным ручьям, в которых изготовляемый элемент приобретает требуемую форму, относятся:

- предварительные, или черновые, в которых форма обрабатываемой заготовки максимально приближается к конфигурации поковки (особенности такого ручья, который может и не использоваться при выполнении горячей штамповки, заключаются в том, что он имеет несколько увеличенную глубину, также в нем, по сравнению с параметрами чистового изделия, увеличены уклоны и радиусы скругления);

- чистовые, в которых деталь приобретает конечную форму, но ее размеры увеличены на величину усадки металла при его остывании (поскольку в таких ручьях на заготовку необходимо оказывать максимальные усилия, располагают их в центральной части штампа).

Технологические схемы штамповки

Из используемых на сегодняшний день схем выполнения горячей штамповки следует выделить только две.

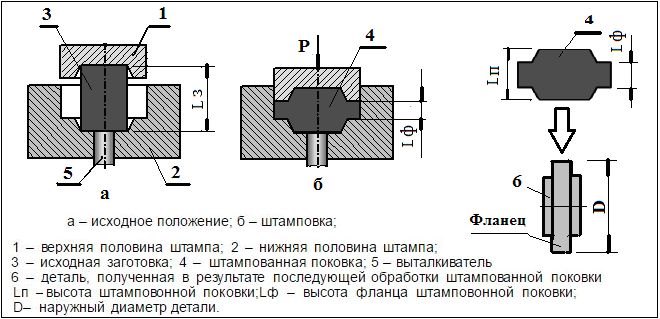

Это технологическая операция, выполняемая в штампе, зазор между подвижной и неподвижной частями которого минимален. Горячую штамповку по данной методике можно выполнять на прессах, когда выступом оснащена верхняя часть штампа, а полостью – нижняя, или на молотах, когда полость находится в верхней части рабочего инструмента, а выступающая часть – в нижней. Применение штампов данного типа требует того, чтобы объемы поковки и готовой детали точно совпадали. Штампы закрытого типа могут иметь не одну, а две плоскости разъема, располагающиеся под прямым углом друг к другу.

Штамповка в одноручьевом закрытом штампе

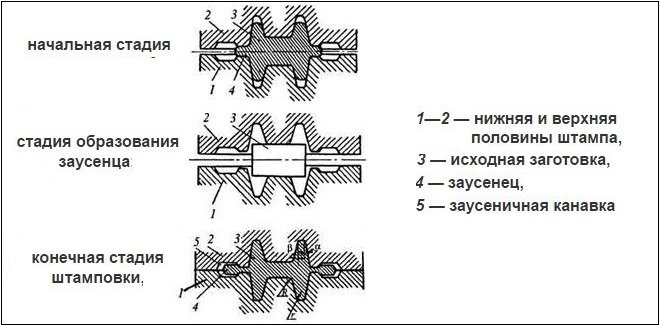

Между подвижной и неподвижной частями штампа для горячей штамповки открытого типа имеется специальный зазор, в который выдавливаются излишки металла, образующиеся в процессе его деформирования. Штампы открытого типа, что является их большим преимуществом, можно применять для поковок любого вида.

Схема штамповки в открытых штампах

Применение штампов закрытого типа также имеет свои преимущества, которые заключаются в следующем.

- Готовые детали отличаются более однородной внутренней структурой и высоким качеством наружной поверхности.

- За счет отсутствия облоя уменьшается расход металла.

- Можно производить изделия из металлов, отличающихся невысокой пластичностью, поскольку такая обработка осуществляется под воздействием высокого напряжения и неравномерного всестороннего сжатия.

Источник

Описание технологии горячей штамповки металла

Штамповка горячим способом металлической заготовки способствует ее деформации в нагретом состоянии, чтобы придать соответствующую форму изделию. Эти технологии применяются в тяжелом машиностроении, и они по-своему уникальны.

Суть технологии

Горячая штамповка металла заключается в нагревании изделия и давлением заданного штампа формируется деталь. При этом изменение температурного режима производится до состояния, который бы образовался при ковке.

Чтобы не было вытекания металла, в конструкции штампа предусматриваются специальные полости в виде выступов. Так формируется поверхность в виде ручья соответствующая замкнутому типу, а конфигурация выполненного изделия соответствует его форме.

Эффективность технологического процесса заключается в том, что ее можно применять в производстве серийных заготовок.

При применении этой технологии предприятия имеют множество преимуществ:

- Снижается процент образования металлических отходов.

- Производительность труда растет.

- Возможность выполнения сложных конструктивных элементов.

- Обеспечение точности геометрических размеров.

- Заготовки отличаются высоким качеством поверхности.

Технология изготовления детали объемной штамповкой следующая:

- резка заготовки в размер;

- нагревание в печи;

- 1 переход;

- 2 переход;

- 3 переход;

- устранение облоя и обработка металла.

По технологии штамповки выполняется огромный перечень действий от загрузки болванки в обрабатываемую зону, завершая изыманием из печи. Алгоритм подразумевает выполнение работ:

- Штампы используются с закрытым или открытым ручьями.

- Выполнить конструкторскую документацию на разработку поковки.

- Продумать за какое количество переходов выполняется заготовка.

- Выбрать подходящее оборудование, продумать, какие использовать штампы.

- Произвести нагрев поковки, выбирая способ нагрева штампа и режимов работы оборудования.

- Исходя из требований качества обработки детали, произвести оценку, какие завершающие операции проводить.

- Подсчитать технико-экономические показатели заданного техпроцесса.

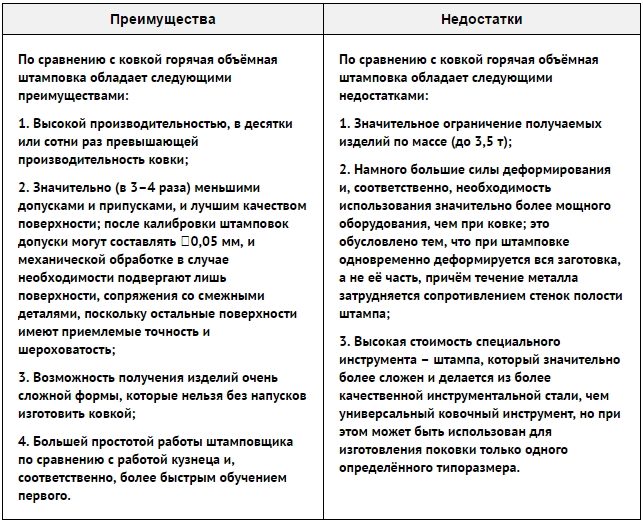

По отношению к ковке метод горячего штампования обладает своими достоинствами и недочетами:

| № п/п | Достоинства | Недостатки |

| 1. | Высокая производительность трудового процесса | Лимиты по массе получаемых деталей и заготовок, не более – 3,5 тонн |

| 2. | Качество обрабатываемой поверхности, допуском и припусков почти в 4 раза меньше; при выполнении калибровки получаемые допуски составляют 0,05 мм, поэтому мехобработке подвергаются лишь места сопряжений со смежными изделиями, а остальных поверхностей достаточная шероховатость и точность | Деформация выше, исходя из этого, используется мощное оборудование, это происходит, потому что деформации подвергается заготовка полностью, при этом течь металла подвергается сопротивлению, создаваемого стенками штампа |

| 3. | Возможность получения конструктивных элементов сложной конфигурации | Достаточно высокая цена оборудования, так как оно сложное и выполняется из качественного материала, а применяется лишь для изготовления одного вида изделия |

| 4. | Простота выполняемых операций, для этого необязательно иметь большой стаж работы, программа обучения штамповщика несложная |

Для горячей штамповки металла применяется несколько известных технологий, зависимых от следующих параметров:

- выбора оборудования;

- геометрических размеров;

- материала заготовки.

Выбор технологии

По выбранной технологии можно производить несколько типов деталей:

► Удлиненные – к ним относятся рычаги, валы, воротки и иные. Обработка производится плашмя при использовании штамповочного пресса. Последним этапом этой работы является фасонирование, исполняемое в заготовительных вальцах для ковки.

► Дисковые – к ним относятся кольца, диски, шестерни, крышки и иные изделия. При выполнении данной операции используется метод осадки, производимый в торец заготовки. Для этого процесса применяются штамповочные переходы.

Таблица типовых изделий для разной формы поковок с подробным описанием:

| № п/п | Краткое описание характеристики | Типовые изделия |

| Изделия удлиненной конфигурации | ||

| 1. | Прямая ось | Балки, валы, втулки, шатуны |

| 2. | Изогнутые по оси | Рычаги, предназначенные для рулевого управления |

| Симметричные | ||

| 1. | Круглые изделия | Фланцы, шестеренки и ступицы |

| 2. | Квадратные и многоугольные | Гайки, фланцевые соединения и ступицы |

| 3. | Изделия, имеющие отростки | Типа вилки и крестовины |

| Иные изделия | ||

| 1. | Комбинированной формы | Коленвалы, поворотные кулачки |

| 2. | С количеством необрабатываемых поверхностей большего объема | Рычажные элементы для переключения передач, крюки для буксира и балки для параллельных осей |

| 3. | С внутренними отверстиями и заглублениями | Валы с полостями, шестеренчатые блоки и детали для фланцевых соединений |

► Штамповочные ручьи, которые в свою очередь подразделяются на:

- Протяжные (увеличивается длина отдельных элементов на обрабатываемой заготовки, именно по этой части производится нанесение ударов с кантованием детали).

- Заготовительные (выполнение фасонирования детали или равномерное перераспределение металлической массы с минимальными потерями).

- Пережимные (при этом одновременно уменьшается высота и увеличивается ширины обрабатываемой заготовки).

- Подкатные (диаметр отдельных участков увеличивается при распределении металла по оси заготовки).

- Гибочные (производится формирование поковки заготовки с изгибом по оси под 90 0).

► Разновидности штамповочных ручьев:

- Черновые – конфигурация обрабатываемого материала в большей степени приближена к форме поковки. К особенностям относятся увеличенная глубина, радиусы и уклоны по отношению к параметрам изделия, выполненного начисто.

- Чистовые – при приобретении требуемой формы увеличиваются размеры на ту величину, на которую увеличиваются усадки металлической заготовки. Металлопрокат располагают в центральной оси штампа, так как на его оказываются максимальные усилия.

О схемах штампов

► В производственном процессе применяются две схемы горячего штампования:

- Закрытого типа – по заданной технологии между частями штампа неподвижной и подвижной просвечиваются небольшие зазоры минимальны. Для исполнения изделий применяются прессы с выступом наверху рабочего инструмента, а внизу размещена полость. Или, напротив, на молотах при выступе снизу, в полости в верхней части используемого инструмента. Этот способ применяется, когда объемы готового изделия и поковки соответствуют по параметрам. Штампы этой разновидности имеют одновременно две полости для разъема, расположенные под углом 900, относительно друг друга.

- Открытого типа – принцип их работы основан на том, что между неподвижной и подвижной частями обеспечивается зазор, в который выливается лишний металл. Их можно применять для поковок любого размера.

► Преимущества производства с использованием открытых типом штампов:

- Безупречное качество поверхности.

- Однородная структура материала.

- Экономия металла.

- Возможность применения материалов с невысокими показателями пластичности, так как воздействует высокое напряжение и обеспечивается неравномерность при сжатии.

Применяемое оборудование

Даже если обрабатываемый материал имеет мягкую структуру, использование оборудования для придания заданной формы обязательно. К этому оборудованию можно отнести:

- Гидравлические прессы.

- Гильотины.

- Кривошипно-шатунные механизмы.

Также нужно правильно выполнять расчеты по расходу материалов и выполнять чертежи, с учетом требований государственных стандартов.

Если рассматривать штамповочный станок, то в его состав входят следующие конструктивные элементы:

- исполнительный механизм, соответствующий типу станка;

- мотор для приведения оборудования в движение;

- передачи, обеспечивающей движение от одного механизма к другому.

Видео: горячая штамповка металла – автоматизированные линии.

О работе механизмов

► Кривошипно – шатунные прессы. Принцип действия его заключается во вращении привода, который, в свою очередь, преобразует движение в возвратно-поступательное на установленном ползуне. Детали технического устройства выполняются из стали прочной структуры с ребрами жесткости.

С помощью технического устройства можно выполнять следующие технологические решения:

- Производство штампованных деталей при открытых или закрытых матрицах.

- Исполнение заусенца.

- Выдавливание заготовок.

- Прошивку.

- Обработку одновременно несколькими способами.

Под воздействием одной ударной нагрузки механические прессы производят работу, но при ударе меньшей силой от гидравлического пресса получается лучшие эффект. В связи с этим гидравлику используют для крупногабаритных и толстостенных деталей.

► Гидравлические прессы. Завод – изготовитель выпускает оборудование для ковки, создания продавливающих усилий и проштамповывания поверхности. Переработка металлических отходов с их помощью тоже результативна. Принцип действия заключается в увеличении силы давления на изделие в несколько раз.

Выглядит пресс следующим образом: это два цилиндра, заполненные водой и между ними расположена труба. В каждом цилиндре находятся поршни, а основа принципа работы заложена на законе Паскаля.

► Радиально-ковочные механизмы. Заготовка располагается в модуле, в котором осуществляется нагрев по принципу индукции. После того как материал становиться мягким она подается на захват через конвейерный механизм непосредственно в зону обработки. В процессе приобретения нужной формы заготовка вращается, что обеспечивает ее равномерную обработку. Ковка детали осуществляется бойками.

Функционирование пресса производиться от мотора, присоединенного к клиноременным передачам. Их вертикальное размещение передает движение на боек и шатунный механизм. Для синхронности работы в устройстве расположены копирные барабаны. Червячные передачи приводят в работу держатель электромотором. Притормаживание движений осуществляется пружинной муфтой.

Источник