- Горячая клепка заклепок

- Особенности и виды клепки металла в слесарном деле

- Что такое клепка металла?

- Виды работ

- Горячая клепка

- Холодная клепка

- Виды заклепок

- Типы стержней и закладочных головок

- Типы швов

- Принципы выбора размера заклепок

- Инструмент для проведения работ

- Этапы работ

- Высверливание отверстий

- Вставка заклепок

- Образование замыкающей головки

- Рекомендации

- Горячая клепка

- Дубликаты не найдены

- Рукодельники

- Правила сообщества

- Продолжение поста «Самый короткий рассказ, способный растрогать любого инженера», или не все так плохо))

- Самый короткий рассказ, способный растрогать любого инженера

- Олень

- Лопатка для обуви. Ковка

- Ковка подсвечника для чайной свечки

- Ковка декоративной (стилизованной) розы из цельного прутка железа

- Ворота подъемные , своими руками

Горячая клепка заклепок

Горячую клепку применяют в силовых и прочноплотных соединениях при диаметре заклепок более 8—10 мм. Заклепки меньшего диаметра устанавливают по большей части вхолодную.

Заклепку с предварительно отформованной головкой ( закладная головка ) нагревают до пластического состояния (900—1000°С), вводят в отверстия, совместно пробитые или просверленные в соединяемых деталях, после чего, поддерживая головку, осаживают противоположный конец заклепки клепальным инструментом ударного или прессового действия (рис. 21, а), формируя замыкающую ( высадную ) головку (рис. 21, б). При остывании заклепка усаживается, плотно сжимая соединяемые детали.

Прочность соединения почти целиком определяется силами трения, возникающими на поверхности стыка деталей в результате усадки заклепок.

В начальной стадии остывания, когда металл заклепки находится в пластичном состоянии, стержень заклепки вытягивается, в результате чего уменьшается его диаметр. Заклепка в это время не развивает сколько-нибудь значительного давления на соединяемые детали. С понижением температуры материал заклепки постепенно упрочняется и начинает оказывать сопротивление усадке. Окончательная стягивающая сила определяется сжатием заклепки за период остывания с температуры, при которой пластические деформации материала заклепки сменяются упругими деформациями, до температуры полного остывания. Это же сжатие определяет растягивающие напряжения в стержне заклепки.

В процессе остывания диаметр стержня уменьшается вследствие пластической вытяжки в первый период остывания, упругой вытяжки и сокращения поперечных размеров при окончательном остывании. Объем заклепки изменяется также в результате происходящего при остывании γ—α-превращения.

В результате совместного действия этих факторов между стержнем и стенками отверстия (даже если заклепку вводят в отверстие первоначально без зазора, например, из-под молотка) образуется зазор, достигающий десятых долей миллиметра. Принятая в настоящее время схема расчета заклепочных соединений на срез стержней заклепок, смятие стенок отверстия и поверхности стержней действием поперечной силы Р (рис. 22, а) не согласуется с действительными условиями работы заклепочных соединений.

Заклепки начинают работать на срез только после того, как произойдет сдвиг соединяемых деталей на зазор между стержнем заклепки и стенками отверстия, т. е. когда уже нарушена работоспособность заклепочного соединения.

При расчете горячих заклепочных соединений правильнее исходить из величины осевой силы N, развиваемой заклепкой при усадке, и силы трения Р = Nf на стыке (вид б). Осевая сила

где F — площадь поперечного сечения заклепки; σ — растягивающее напряжение, возникающее в заклепке в конце усадки:

Здесь Е и α — соответственно модуль нормальной упругости и коэффициент линейного расширения материала заклепки; t0 — конечная температура охлаждения; t1 — температура, при которой прекращается пластическое течение материала заклепки и начинается упругая вытяжка стержня заклепки.

Трудность расчета по этой схеме состоит в том, что входящие в уравнение величины переменны. Величины Е и α зависят от температуры, а температура t1 неопределенна вследствие растянутости периода перехода пластических деформаций в упругие. Расчет осложняется из-за неодинакового нагрева заклепок перед клепанием, а также неравномерного температурного поля по оси заклепок. Например, часто нагревают только свободный конец заклепки, из которого формируется замыкающая головка, оставляя закладную головку холодной. При этом стягивающая сила значительно уменьшается.

Схема чистого сдвига (виды а, б) на практике встречается редко. В большинстве случаев заклепочные соединения подвергаются дополнительным напряжениям, например, изгибу или растяжению (виды в, г), возникающим в результате деформации узла под действием внешних сил.

Существующий расчет не учитывает решающий для прочности фактор — растяжение заклепки в результате усадки при остывании. Если даже за основу принимать схему работы заклепок на срез, то расчет следовало бы вести по сложному напряженному состоянию сдвиг — растяжение.

Практически при выборе параметров заклепочных соединений главным образом опираются на исполненные конструкции, учитывая вместе с тем специфические условия работы проектируемого соединения (требования к герметичности, рабочие температуры, воздействие агрессивных сред и т, д.). Почти в каждой области, где применяют горячие заклепочные соединения, существуют свои нормативы, проверенные в эксплуатации (хотя, может быть, и не самые рациональные).

Источник

Особенности и виды клепки металла в слесарном деле

Клепка металла и слесарное дело — два неразрывных понятия. С помощью клепочника можно соединять металлические детали разной толщины. Зависимо от вида крепежных элементов от готового соединения можно добиваться разных технических параметров.

Что такое клепка металла?

Клепка металла — технологический процесс, представляющий собой соединение деталей с помощью заклепок. Инструмент может быть ручным или пневматическим. Применяется, когда детали не получается сварить.

Виды работ

Специалисты выделяют две технологии клепки — горячую и холодную. Каждая из них применяется в разных ситуациях.

Горячая клепка

Перед соединением деталей стержень крепежного элемента нагревается. Температуру нагревания мастера определяют по цвету — металл должен быть раскален докрасна. Для проведения горячей клепки подходят стержни толщиной от 8 мм.

Холодная клепка

Стандартная технология, применяемая в разных ситуациях. Чаще холодную клепку проводят в домашних условиях, небольших мастерских для изготовления изделий, на которые не будут воздействовать большие нагрузки. Для ее выполнения применяются стержни толщиной не более 8 мм.

Виды заклепок

Виды заклепок для металла:

- Полутрубчатые. Имеют небольшой показатель прочности, но устанавливаются просто. Подходят для соединений, которые не будут подвергаться большой механической нагрузке.

- Пистонные. Изготавливаются из мягких видов металлов, легко монтируются. Предназначены для простых соединений.

- Вытяжные, закладные. Состоят из двух частей. Удобны в установке.

- Стандартные. Подходят для создания разных видов швов.

Еще один вид — гаечные или резьбовые. Подходят для скрепления деталей с тонкими стенками.

Типы стержней и закладочных головок

По типу стержня заклепки бывают:

- Пустотелые. Внутри стержня присутствует свободная полость цилиндрической формы. Они не выдерживают высокие нагрузки, но легко расклепываются.

- Полупустотелые. В области закладной головки стержень сплошной.

- Сплошной стержень. Заклепки тяжело устанавливать, но они выдерживают высокую нагрузку.

Возможные типы головок — конические, цилиндрические, полукруглые.

Типы швов

Типы клепочных швов:

- Прочный. Применяется, если нужно получить соединение высокой прочности. На готовую деталь при эксплуатации будет воздействовать большие нагрузки.

- Плотный. Применяются при изготовлении герметичных емкостей для хранения или перекачки жидкостей. Выдерживает небольшое давление.

- Прочноплотный. Применяются при сборке металлоконструкций, изделий, на которые будет воздействовать большое давление.

Зависимо от расположения крепежных элементов швы могут быть многорядными, двухрядными, однорядными.

Принципы выбора размера заклепок

Выбирать заклепки для соединения металлических деталей нужно зависимо от толщины соединяемых листов. При этом нужно учитывать диаметр стержня.

Для определения требуемого диаметра крепежного элемента нужно удвоить толщину металлических заготовок, которые будут соединяться. По длине стержень не должен быть меньше 2 диаметров.

Стандартные диапазоны размеров:

Мнение о том, что чем больше диаметр, тем выше прочность, ошибочное. Показатель прочности зависит от материала заклепки.

Инструмент для проведения работ

- Набор слесарных молотков. Его нужно выбирать зависимо от диаметра заклепок. Лучше применять молоток с квадратным бойком.

- Чеканку. Слесарное зубило, которое с одной стороны имеет плоскую рабочую часть.

- Натяжку. Бородок, который имеет отверстие на рабочей части.

- Обжимку. Инструмент для придания формы замыкающей головке.

Дополнительно понадобятся тиски, инструмент для сверления, ручной заклепочник.

Этапы работ

- Подготовка соединяемых деталей.

- Разметка отверстий.

- Высверливание отверстий.

- Зенковка готовых гнезд.

- Установка крепежных элементов.

- Обжим.

Прежде чем приступать к основным этапам работ необходимо:

- Очистить поверхности от налета, грязи, ржавчины.

- Отметить места будущих отверстия. Перед сверлением их нужно накернить, чтобы сверло не уходило в сторону.

Высверливание отверстий

Высверлить отверстия в металлических поверхностях можно с помощью сверлильного станка или ручного электроинструмента. Лучше использовать сверлильный станок, поскольку им можно просверливать отверстия в деталях большей толщины.

При использовании ручного электроинструмента, важно точно контролировать его положение при сверлении, чтобы он не отклонялся в стороны. При сверлении необходимо использовать специальные охлаждающие жидкости. Работать можно только заточенным сверлом.

Вставка заклепок

- Крепежный элемент вставляется в отверстие стержнем снизу-вверх.

- Под закладную головку устанавливается поддержка. Если она потайная, необходимо применять плоскую поддержку.

- Детали уплотняются. Их осаживают в месте клепки. Зазоры между металлическими листами устраняются молотком.

Образование замыкающей головки

- Прямой метод. Удары молотка наносятся по стержню заклепки с той стороны, где образуется замыкающая головка.

- Обратный метод. Удары молотком наносятся по закладной головке.

Рекомендации

Если установку клепок на металле выполняет новичок, человек без практического опыта, он может допустить разные ошибки. Дефекты и их причины:

- Замыкающая головка не плотно примыкает к металлической поверхности. Перекос при обжимке.

- Головки смещены в одну или разные стороны. Отверстия сверлились с небольшим уклоном.

- Замыкающая головка имеет рваные края. Для изготовления крепежного элемента использовался некачественный материал.

- Головка смещена в сторону. Стержень неровный или длиннее нужного.

При проведении работ необходимо придерживаться правил техники безопасности:

- Пневматический инструмент нельзя использовать до окончания настройки. Придерживать обжимку руками будет сложно из-за мощного пневматического удара. Это может привести к травмам рук.

- При клепке раздаются резкие, громкие звуки, которые негативно воздействуют на нервную систему, слух. Нужно использовать плотные наушники.

- Инструмент нужно проверить перед началом работы. Он должен быть исправным. Рабочий стол не должен быть захламлен лишними предметами или инструментами.

- Скрепляемые детали следует фиксировать в тисках.

Часто случаются ситуации, когда необходимо сначала удалить старые крепежные элементы, а потом прикрепить деталь повторно на то же место. Чтобы удалить полукруглую головку заклепки можно использовать острое зубило. Остатки крепежа нужно выбить пробойником.

При клепке металла необходимо использовать защитные перчатки, очки. Детали следует закрепить в тисках или консоли, чтобы они не смещались. При работе нельзя касаться обжимки руками. Соблюдение техники безопасности поможет уберечься от травм, провести работу качественней.

Источник

Горячая клепка

Знаете чем отличается клепка от заклепки?

Клепка- это процесс, действие при котором формируется замыкающая головка.

А заклепкой называют сам метиз.

Маленькая подборка горячей клепки прессом.

Дубликаты не найдены

Рукодельники

31K постов 47.2K подписчик

Правила сообщества

В сообществе запрещена торговля, обсуждение цен, ссылки на страницы с продажами, контакты автора в комментариях. Обязательна информация о материалах и инструментах в текстовом виде.

1. Будьте вежливы, старайтесь писать грамотно.

2. В публикациях используйте четкие и красивые фотографии.

3. Автор поста с тегом [моё] может оставить ссылку на свой профиль, группу или канал на других источниках, при условии, что ссылки (активные и не активные) не ведут на прямые продажи. Допускается не больше четырёх ссылок и только в конце поста (п. 8.5 основных правил).

-ссылки рекламного характера/спам;

-ссылки, ведущие на магазины с указанием стоимости товара/услуги;

-ссылки, ведущие на призывы, покупки, продажи, подписки, репосты, голосование и тому подобное.

(нарушение основных правил сайта, п.8.1 и п. 8.2).

При переходе по ссылке запрещено наличие активных (кликабельных) ссылок, ведущих на вышеперечисленное в п.3, содержание таких ключевых слов как «товар», «услуга», «купить», «продам», «в наличии», «под заказ» и т.п.

3.1 Размещение контактов автора (самим автором или другими пользователями) в комментариях запрещено и подлежит удалению (п. 9.1 и 9.3 основных правил).

4. Обязательным для авторов является наличие технических характеристик изделия в публикациях (материалы, техники, авторские приемы, размеры, времязатраты и прочее) в текстовом виде.

Также помечайте свою работу тегом «Рукоделие с процессом» или «Рукоделие без процесса».

5. Пост-видео, пост-фото без текстового описания переносится в общую ленту. Даже если в видео показан подробный процесс изготовления, делайте краткое описание для тех, у кого нет возможности/желания смотреть видео.

Администрация оставляет за собой право решать, насколько описание соответствует п. 5.

6. Посты с нарушениями без предупреждения переносятся в общую ленту.

За неоднократные нарушения автор получает бан.

Автор может размещать новую публикацию в сообществе, не допуская полученных ранее замечаний.

Три секретные технологии: клепка прессом, сварка газом и сборка трезвым.

ТБ просто на космических высотах. Автор внимательно приближает лицо к изделию и ждёт когда же окалина попадёт в глаз.

Так собирали корпуса кораблей 100-130 лет назад

Если глянуть описание процесса, становится как-то не по себе: один чувак нагревает на угольной печи заклепку, потом кидает другому, который ловит ее консервной банкой. и все это на высоте.

если не ошибаюсь то бригада состояла из 4-х человек. если по каким то причинам 1 человек не мог выйти на работу, не выходила вся бригада. на стройках небоскребов это была самая высокооплачиваемая работа и бригады вполне могли качать права не боясь увольнения, уволят 1-го чела-уйдет вся бригада, а на замену в такой опасной работе сложно найти спецуриков.

Ну да, там индейцы работали, без поясов-страховок и всякой там ТБ.

Потом сварка пошла. Потом Патон придумал скоростную сварку под флюсом.

Больше, но это закладывается при проектировании.

Барьерные швы перестали клепать в конце 60х , последние цельноклепаные стальные 50е

у нас на заводе есть похожее. Только клёпка холодная.

а заклёпки сам делаешь?

Больная тема))) Когда как)))

Данный метиз нынче не в почете

На сколько помню клёпка является самым надёжным соединением по определению.

Обожаю когда люди находят каналы с технологиями 18 века и такие. вау, посмотрите все что я нашёл.

Каналы? Стоит тег «мое». Видео снимал/монтировал сам, пресс своей разработки/постройки. А так да, технология древнейшая, согласен.

ОЧОКИ! ОЧОКИЙ ОДЕНЬ! Ё

Мне прям глаза зажмурить захотелось

А вы пресс сами чтоли выливали?

Из чего он сделан?

Из очень любопытных )))

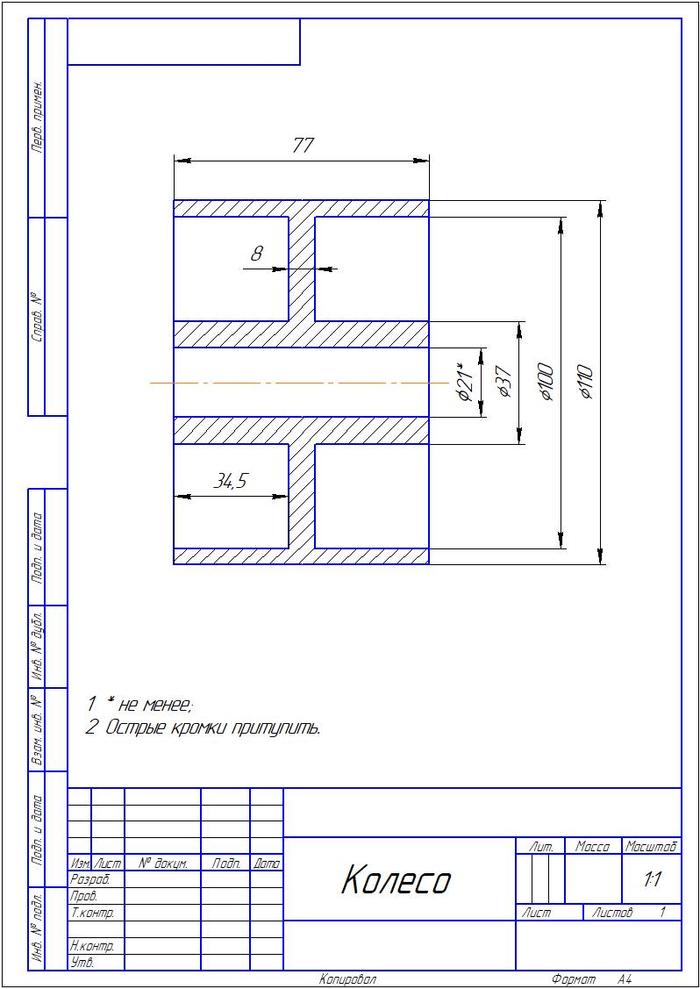

Продолжение поста «Самый короткий рассказ, способный растрогать любого инженера», или не все так плохо))

Ну, что же. не ожидал я такого ажиотажа, посему считаю своим долгом отчитаться)

Адекватный токарь найден)

Самый короткий рассказ, способный растрогать любого инженера

История простая, аки грабли без черенка. Понадобилось мне выточить колесо для очередного заказа. Что же, как нынче можно говорить, «по этому кейсу у нас есть экспириенс!». Топаем рисовать эскиз.

Деталь простая донельзя. Требований ни по материалу (на словах указал, что любая подстаночная сталь сгодится), ни по допускам, ни по шероховатостям НИ-КА-КИХ.

Отдаю токарю, отвечаю на пару вопросов, вроде бы все понятно. Казалось бы, что может пойти не так?

В назначенное время звонок: «Приезжай, забирай, все готово!»

Счастливый прыгаю в машину, несусь к токарю и.

Ну. Как бы вам сказать.

Выводы делайте сами, а я пошел в свой угол по-старчески бубнить о «поколении», «поэтому так и живем», «мы такими не были» и так далее.

Олень

Приветствую всех)

Ещё одна работа из нержавейки.

Лопатка для обуви. Ковка

Кованые изделия, такие как решетки, перила, ворота и калитки, часто состоят из различных балясин. Сегодня я из одной такой балясинки сделаю обувную лопатку.

Желаю вам приятного просмотра.

Техника исполнения — горячая ковка.

Для изготовления мне понадобилось прут Д20 мм, длиной 270 мм

Кузнечный горн и молот, для разогрева и ковки.

Молоток, наковальня и клещи.

УШМ для подрезки и зачистки.

На изготовление лопатки потребовалось около часа времени.

Чтобы сохранить цвет металла, лопатка вскрылась прозрачным лаком.

Ковка подсвечника для чайной свечки

Приветствую. В одном из своих последних постов я показывал как кую плод граната из массивного куска железа. У меня остался кусочек того материала, и я решил сделать из него пару не сложных но практичных подсвечников для чайной свечки

Техника исполнения — горячая ковка.

Для изготовления мне понадобилось два кусочка 22-го торсированого квадрата, длиной 75 мм

Кузнечный горн и молот, для разогрева и разбивки таблетки подсвечника.

Специальная наставка для пробивки лунки, в которую вкладывается свеча

Молоток, наковальня и клещи.

Вскрыл подсвечники лаком, чтобы было видно цвет метала.

Ковка декоративной (стилизованной) розы из цельного прутка железа

В данном видео я покажу вам, как делаю декоративную кованую розу из одного прутка железа. Процесс ковки розы занимательный и интересен тем, что ни одной одинаковой розы не получится. Такую розу можно использовать не только как подарок любимой, но и как декор для решеток, забора, для ворот.

Это один из вариантов, как можно сделать розу из металла.

Техника исполнения — горячая ковка.

Для изготовления мне понадобился прут квадрата 14/14 мм длинной 60 см.

Кузнечный горн и молот, для разогрева и разбивки прутка.

Зубило для рубки «лепестка»

Тиски, молоток, наковальня и клещи.

Ворота подъемные , своими руками

Возможно вам пригодится мой опыт.

Ворота 2.5х5.5 м.

профтруба 20х20мм

на косые элементы лучше взять 15х15мм. Вес меньше будет, но варить сложнее.

Вес ворот ХЗ. Вес противовесов суммарно 55 кг. Половина веса это профнастил. Поставил б/у , потом поставлю новый и полегче. С окнами из поликарбоната.

Электропривод проще купить в инете готовый. У меня на 150 кг и максимальной скоростью. Цикл раскрытие-закрытие 15 сек.

Верхние колеса сделал из капролона после того как колесики от тележек стёрлись через полгода. На них основной вес.

Верхние направляющие сделал с уклоном 10′ . Если ворота будут в горизонтальном положении , то привод не столкнёт их.

Противовес: профтруба 80х80мм залитая бетоном + гайки для регулировки.

Не пытайтесь отрегулировать контрмассу в ноль. Противовес должен быть чуть легче ворот.

Вертикальные направляющие внизу сделаны с загибом для адекватной работы уплотнителя (в будущем)

Затраты 30т.р. на 2020 год.

Решил делать сам когда дилеры оценили готовые ворота в 2200 долларов.

Ворота наверное переделаю. В целом всё работает хорошо, но нет эстетики.

Рычажный и ножничный механизмы с пружинами херня полная.

Источник