Технология изготовления гребных винтов для модели корабля

Простейший способ изготовления гребного винта для модели корабля с резиномотором заключается в следующем: на листе жести или латуни толщиной 0,5—0,6 мм циркулем-измерителем вычерчиваем окружность нужного диаметра.

Затем, не меняя раствор циркуля, делим ее на три равные части (если винт трехлопастный), а точки деления соединяем с центром окружности прямыми линиями.

Вырезав заготовку лопастей по окружности ножницами, по размеченным линиям (радиусам) делаем прорезы, не доводя их до центра окружности на 3— 4 мм. Края лопастей закругляем небольшими радиусами (рис. 145, А).

Далее из куска стальной проволоки, гвоздя или велосипедной спицы диаметром 1,5— 2,0 мм изготавливаем гребной вал, один конец которого (длиной 3—4 мм) загибаем под прямым углом. В центре заготовки пробиваем отверстие, вставляем туда гребной вал и его отогнутый конец припаиваем к заготовке. Место пайки и концы лопастей винта необходимо зачистить напильником и наждачной бумагой.

Чтобы винт отбрасывал в корму воду и тем самым создавал упор для продвижения модели, лопасти его развертываем на 30—35° в одну сторону от плоскости винта. Для большей эффективности работы винта лопасти нужно немного изогнуть, придав поперечным сечениям очертание дуги. Выпуклость дуг должна быть направлена в сторону носа модели, а вогнутость в корму.

Теперь, продев свободный конец гребного вала в кронштейн с помощью круглогубцев, делаем крючок в виде знака вопроса. На этот крючок будет надета петля резиномотора (рис. 145, Б).

Такие гребные винты для модели корабля изготовить очень просто, но качество их невелико. Поэтому их рекомендуют для небольших моделей с резиновым двигателем, какие обычно строят начинающие моделисты.

Рис. 145. Простейший способ изготовления гребного винта.

Наиболее распространенный способ изготовления гребных винтов заключается в следующем: из латуни или стали толщиной 0,5—2,0 мм (в зависимости от размера и необходимой прочности винта) вырезают лопасти, вставляют их в специально пропиленные прорези на ступице (рис. 146) и пропаивают оловом, серебряным или медным припоями.

Рис. 146. Изготовление паяного гребного винта.

Прежде чем вырезать лопасть винта, из тонкой жести или латуни изготавливают шаблон контура лопасти с обозначенной на нем осевой линией. С помощью чертилки контур лопасти переносят на листовую сталь или латунь.

Затем, с небольшим припуском к размеченному контуру, ножницами по металлу вырезают заготовку лопасти и выравнивают ее деревянным молотком (киянкой) на ровной плоскости. А чтобы все лопасти были одинакового размера, их складывают вместе в пакет и обрабатывают напильником в тисках. На лопастях чертилкой необходимо провести осевые линии. Затем на токарном станке вытачивают ступицу необходимого диаметра и длины с внутренним отверстием под предполагаемую резьбу.

Рис. 147. Пропиливание пазов для лопастей в тисках.

Прежде чем пропилить в ступице пазы для установки в них лопастей, ступицу необходимо разметить на равные доли (углы). Делают это так: ступицу примерно на 1/3 длины слегка зажимают в тиски (если ее надо разделить на две части) или в патрон дрели (если ее надо разделить на три части), после чего по ней ударяют деревянным молотком до тех пор, пока свободный конец ее не сравняется с губками тисков или дрели.

Когда ступица будет освобождена, то на ней (от трения по губкам тисков или дрели) будут профрезерованы две или три бороздки, разделяющие ее на равные части. Потом, зажимая ступицу в тиски (каждый раз профрезерованной бороздкой кверху), на ней по первому шаговому угольнику ножовкой по металлу запиливают пазы для крепления в них лопастей винта (рис. 147). Для пропилки пазов в ступице можно изготовить несложное приспособление (рис. 148).

Ножовочное полотно для пропилки пазов надо подобрать такой толщины или заточить его на наждаке так, чтобы лопасти в пропиленные пазы входили плотно с помощью молотка. Перед пайкой винта необходимо проверить правильность углов установки лопастей на ступице по отношению друг к другу. Для этого на листе бумаги вычерчивается две окружности с одного центра. Одну по диаметру винта, а другую по диаметру ступицы, которые затем делят на несколько частей, в зависимости от количества лопастей гребного винта (рис. 149).

Рис. 148. Пропиливание пазов в приспособлении: 1—основание; 2 — стойка; 3 — подвижной упор; 4— стопорный винт; 5 — упор с делительной головкой; 6 — фиксатор; 7 — сменный шаговый угольник; 8 — крепежные винты.

Если теперь на этот рисунок наложить гребной винт, то по осевым линиям, начерченным на лопастях и намеченным радиусом на окружности, будет видно, под одинаковыми ли углами одна по отношению к другой установлены лопасти. Если разница углов установки лопастей гребного винта будет незначительной, то ее можно исправить путем небольшого передвижения лопастей в пазах или подрезкой пазов. Если эта разница будет значительной, то ступицу необходимо заменить. Пазы ступицы запиливают под нужным углом по металлическому шаблону первого шагового угольника, построенного либо по величине шагового угла, либо графическим способом.

После пропайки гребного винта лопасти необходимо закрутить до нужных шаговых углов на соответствующих радиусах. На сколько же градусов надо производить закрутку лопастей гребного винта?

Для каждого радиуса углы θ можно найти по формуле, приведенной в начале этой главы.

Гребной винт к скоростной управляемой модели с электродвигателем МУ-100 имеет постоянный шаг h = 64 мм, диаметр винта d = 52 мм (радиус r = 26 мм), диаметр ступицы dс = 10 мм. Требуется определить: под каким шаговым углом надо произвести закрутку лопасти на радиусе, равном 0,7r ?

Величина радиуса на 0,7r будет равна 26 · 0,7 = 18 мм. Тогда тангенс шагового угла θ на радиусе 0,7r будет равным:

Величина угла в градусах для данного тангенса по таблице школьного справочника равна 27°. Таким образом, на радиусе, равном 0,7r, лопасть нужно закрутить на угол 27° по отношению к поперечному сечению ступицы. Для гребного винта хорошего качества углы закрутки лопастей необходимо проверить по крайней мере на 3 радиусах, например на 0,4r; 0,6r и 0,8r. По этой же формуле можно определить, под каким шаговым углом необходимо запилить пазы в ступице для лопастей. Величина радиуса ступицы

rст = 5 мм, тогда

что соответствует углу θ = 64°. С таким углом и делают первый шаговый угольник.

Величину шаговых углов при закрутке лопастей можно контролировать и с помощью шаговых угольников на специальном приспособлении (рис. 150). Гребной винт навинчивают на болт в центре приспособления. В пазы приспособления под лопасти винта поочередно вставляются шаговые угольники и плоскогубцами подгибают лопасти так, чтобы они нагнетающей стороной плотно прилегали к каждому шаговому угольнику.

Рис. 149. Проверка правильности установки лопастей.

Шаговые угольники графически можно построить так. На листке бумаги вычерчивают лопасть винта и две взаимно перпендикулярные линии (рис. 151). На горизонтальной оси от точки О до точки F в любую сторону откладывают так называемое фокусное расстояние, равное

а по вертикальной оси вверх от точки О откладывают величину радиуса ступицы и несколько радиусов. Например, такими радиусами выбрали 0,4; 0,6 и 0,82 от величины r. Соединив отмеченные на вертикальной оси точки с точкой фокусного расстояния F на горизонтальной оси, мы получаем шаговые угольники, с необходимыми шаговыми углами θ для каждого из этих радиусов. По первому θ запиливают на ступице пазы для лопастей винта, по остальным закручивают лопасти гребного винта.

Надо помнить, что при закрутке лопастей у гребных винтов, паянных оловом, лопасти почти всегда выламываются из пазов ступицы. Чтобы этого не случилось, их нужно закручивать в тисках заранее, до их установки, причем на величину, несколько большую, чем необходимо. Уменьшить углы закручивания на собранном винте значительно легче. Для этого лопасть винта достаточно осторожно промять губками плоскогубцев, отчего она начнет раскручиваться в обратную сторону, увеличивая шаговые углы.

Рис. 150. Приспособление для контроля величины шаговых углов при закрутке лопастей.

После того как лопасти гребного винта будут закручены на соответствующие шаговые углы, винт окончательно обрабатывают с помощью различных напильников. У гребных винтов постоянного и радиально-переменного шага нагнетающая сторона лопасти по всей длине должна быть плоской, засасывающая — выпуклой. Толщина лопасти по своей длине должна равномерно уменьшаться от корня лопасти к ее концу.

После обработки гребного винта напильниками его необходимо отбалансировать на простом приспособлении из ножей безопасной бритвы, закрепленных на бруске дерева (рис. 152).

Рис. 152. Приспособление для балансировки гребных винтов.

Если либо сторона винта окажется тяжелее и перевешивает, то с нее удаляют часть металла, не нарушая контура лопасти и симметрии винта. После балансировки гребной винт шлифуют мелкозернистыми наждачными бумагами и полируют пастой, что значительно повышает его к.п.д.

Третий способ изготовления гребных винтов заключается в отливке их из металла (дюралюминия, цинка) или из какой-либо твердой пластмассы, например эпоксидной смолы или расплавленного капрона. Прежде чем отлить гребной винт, необходимо из твердой породы дерева (бук, ясень, граб) изготовить модель и литейную форму. Литейная форма представляет собой два ящичка одинакового размера, необходимой длины и ширины, изготовленные из 4—6-мм фанеры или тонких дощечек (рис. 153). Верхний ящичек не имеет дна.

Для точного положения ящичков относительно друг друга они фиксируются шпильками. Сначала в нижний ящичек заливается разведенный водой гипс и в него до половины погружают модель гребного винта, предварительно смазанную жиром или маслом. После затвердения гипса модель винта вынимают и проверяют правильность полученной формы. Лишний гипс удаляют, и модель винта снова укладывают на свое место.

Смазав маслом или жиром верхнюю плоскость формы, на нее устанавливают вторую половину ящика (без дна) и тоже заливают жидким гипсом. Сразу же после заливки, пока гипс еще не затвердел, в него вставляют две деревянные круглые палочки диаметром 6 и 10 мм, также смазанные жиром. С помощью этих палочек получаются два отверстия, одно А по центру винта для заливки металла, другое Б над концами лопастей для выхода воздуха при заливке металла. После затвердения раствора оба ящика осторожно разнимают, модель винта и деревянные палочки вынимают, а залитому гипсу дают хорошо просохнуть. Заливать металл в сырую форму ни в коем случае нельзя.

Рис. 151. Графический способ построения шаговых угольников.

После полного высыхания гипса обе половины формы соединяют вместе и заливают расплавленным металлом (температура плавления цинка 419°, дюралюминия 630—680°). Заливать металл необходимо тонкой струйкой в один прием. Разнимать форму и вынимать отливку можно только после полного остывания залитого металла.

Вынутый из формы отлитый винт обрабатывается напильниками. В ступице просверливается отверстие и нарезается соответствующая резьба. После балансировки гребной винт шлифуют мелкой шкуркой и полируют пастой ГОИ.

Рис. 153. Литейная форма для отливки винтов.

Такой способ изготовления гребных винтов пригоден к любым моделям, кроме скоростных. Дело в том, что гребные винты, изготовленные таким способом для создания необходимой прочности, получаются (помимо нашего желания) толсто-лопастными, что значительно снижает их к.п.д. Для повышения коэффициента полезного действия гребные винты к скоростным кордовым моделям делают из целого куска стали с последующей их термической обработкой (закалкой).

Источник

Простой расчет и изготовление самодельных винтов.

Наверное каждый сталкивался с ситуацией, когда требуемого винта или нет в продаже, или винты нужны уже завтра, а посылка где-то застряла. Тогда в голову приходит совершенно разумный выход — а не сделать ли мне винт самому?

Обычно в этом случае есть только одна причина, которая останавливает здоровую идею: как получить винт с заданными характеристиками?

На самом деле все достаточно просто — для этого не требуется ни сложных расчетов, ни сверхсложного оборудования. Как обычно достаточно немного здравого смысла, карандаша, линейки, знания школьной геометрии и немного прямых рук.

В данной статье пойдет речь именно об этом: как правильно рассчитать геометрию винта с заданными параметрами и как его изготовить. Времени обычно надо не так уж и много — 1-2 часа на графический расчет + 2-3 часа на изготовление самого винта.

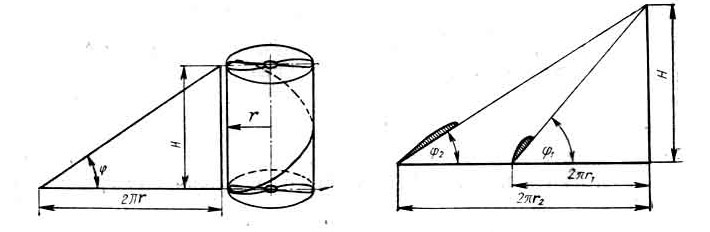

Рис 1. Теория винта. Шаг винта.

Аналогичная ситуация возникает, если нужны два винта разного направления вращения, или если нам понадобились 3-4 лопастные винты. Все это решаемо при наличии разумного подхода и простейших инструментов.

Посмотрим внимательно на рис 1. Что мы там видим? А вот что:

— Винт радиусом R, за один оборот проходит в воздухе расстояние H. R — это радиус винта (от оси вращения до его окончания), Н — это шаг винта, если он не проскальзывает в воздухе, а ввинчивается в него подобно шурупу в дереве. Это собственно два основных параметра вина. D = 2хR и H- шаг винта.

Обычно человек хорошо знает, какой именно винт ему нужен для модели. Если нет — то это тема для отдельного разговора. Пока будем предполагать, что мы хорошо представляем какой винт нам нужен: т.е. мы знаем параметры D и Н, или R и Н.

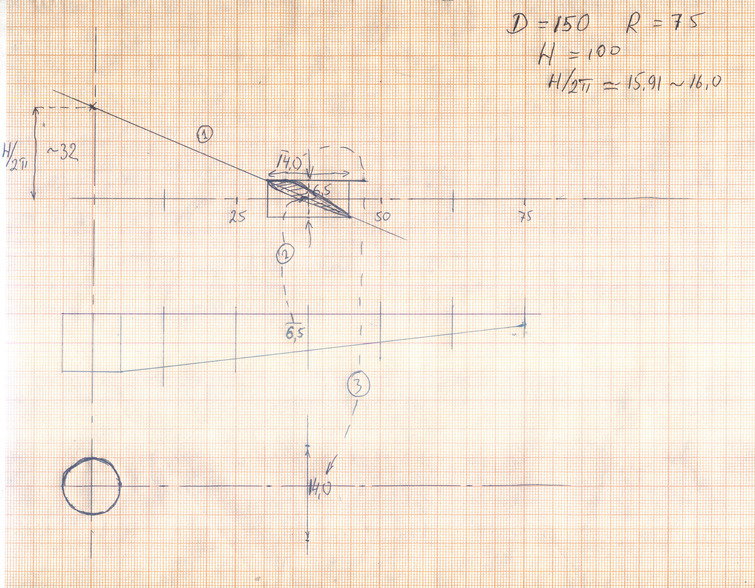

Поучить геометрические размеры требуемого винта, если мы знаем R и Н винта — проще всего геометрическим расчетом. Смотрим на рис 2. По горизонтали — откладываем в каком-то масштабе (у меня (2:1 для большей точности) радиус винта. По вертикали — расстояние, которое пройдет винт за один оборот без проскальзывания — Н/2хPi, где Pi — это известное еще со школьных лет число 3.14.

Почему именно так а никак иначе — я доказывать здесь не стану. Те кто хорошо учил геометрию в школе — те сразу поймут, а остальным надо или заново перечитать учебники школы или задать свои вопросы в процессе обсуждения. Немного ниже нарисован боковой профиль винта. Он собственно выбран исключительно из моего опыта изготовления простых винтов. Каждый имеет право выбрать его достаточно произвольно. Я выбрал толщину винта в комеле (около ступицы — 10 мм) и в конце — на масимальном радиусе — 2 мм. Цель данного геометрического расчета — получит правильные ширины винты на виде сверху. Т.е. получить геометрические размеры винта диаметром 150 мм и с шагом 100 мм. Это и записано справа вверху листа..

См. Рис 2. Для достижения поставленной цели мы проводим прямую от точки шага на вертикальной координате к требуемому сечению (линия 1). Я для начала выбрал сечение отстоящее от оси вращения на 37.5 мм = т.е. ровно на середине проектируемого винта. Согласно боковой проекции, толщина винта в этом месте — 6.5 мм. Переносим этот размер вверх(операция 2) и рисуем прямоугольник вокруг наклонной линии. Он (прямоугольник) дает нам ширину лопасти винта на виде сверху — 14 мм. Этот размет мы переносим вниз (операция 3) и получаем ширину винта в этом сечении.

Выполнив аналогичные построения для всех 6-ти сечений винта мы получим ширины винта на расстоянии 12.5, 25.0, 37.5, 50, 62.5 и 75 мм. Строить большее количество сечений можно, но особой точности это не добавит. В итоге на рис 2., обведя полученные ширины винта в шести точках, мы получим профиль винта на виде сверху.

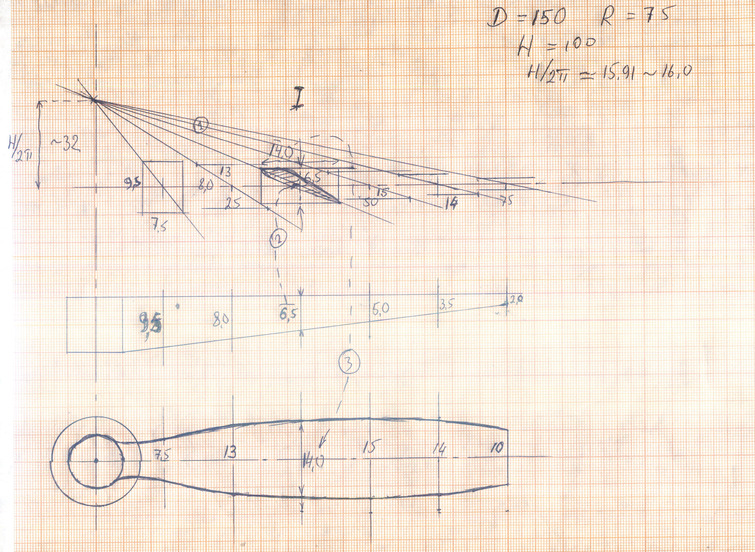

Далее изготовляем шаблон винта из картона или любого другого (см рис 3.) плотного материала и переходим к изготовлению собственно требуемого винта (150х100 мм).

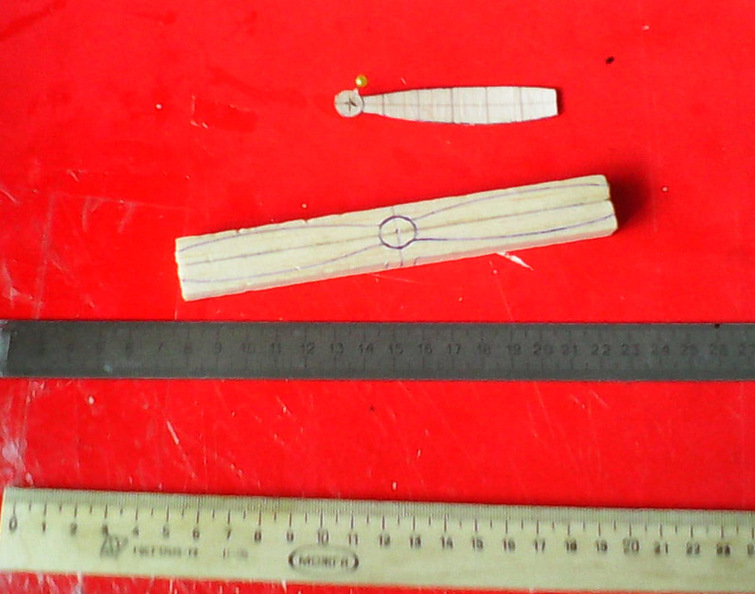

Берем заготовку из подходящей древесины и размечаем ее. Прежде всего придаем ей толщину и длину требуемого винта — 10 мм х 150 мм. Ширина заготовки должна быть чуть больше чем ширина винта в самом широком месте — 15 мм.

Наносим разметку на боковой вид (толщина в комле — 10 мм и 2 мм на конце лопасти) и на виды сверху и снизу с помощью изготовленного шаблона.

На рис 4-5 Вы видите размеченную заготовку. Первым делом с помощью напильника или ножа убираем лишнюю древесину на виде сбоку. То что должно получиться вы видите на рис 6. Если вы делаете винт из достаточно мягкой древесины(липа, бальса) то достаточно использовать модельный нож и шкурку, если же вам нужен винт из твердых пород вроде березы или бука, то лучше использовать драчевый напильник (с крупной насечкой) или мелкозубый рашпиль.

Сразу после придания заготовке правильного бокового профиля надо проделать балансировку заготовки. Я обычно делаю это так: ввинчиваю в центр вращения тонкое сверло (0.5-1.0 мм) и кладу сверлом на две вертикально стоящие опоры. В данном случае — это два одинковых стакана. (рис 6.).

Затем — сошкуриванием — добиваюсь одиакового веса обеих будующих лопастей.

После того как вид сбоку отпрофилирован переходим к разметке выброк для получения нужного профиля ловастей. На виде сверху — спереди (мы делаем винт нормального вращения — против часовой стрелки) намечаем линию проходящую через 2/3 ширины винта. См. рис 7.

На виде снизу(сзади) проводим линии отстоящие от края винта примерно на 1 мм. Нижняя часть винта как раз задает шаг (или угол наклона сечения).

Затем начинаем убирать лишнюю дрвесину ножом или напильником начиная с нижней (задней) части винта согласно сделанной разметке. Убрав все сзади (снизу), отшкуриваем сначала крупной(120-160), а потом мелкой шкуркой заднюю часть винта.

Затем то же самое повторяем для передней части винта. См. рис 10.

Убедившись, что вся лишняя древесина убрана, тщательно отшкуриваем весь винт для придания ему требуемого профиля — аналогичного профилю крыла, т.е. скругленная передняя кромка, максимальная толщина примерно 30% от ширины сечения и острая задняя кромка. Неполохо в процессе придания этого профиля все время контролировать балансировку обрабатываемого винта как было показано на рис 6.

После того как обе лопасти приобрели нужную форму и профиль, а также балансировку, можно переходить к заключительному этапу — покраске и лакировке. См. рис 11.

Обычно я окрашиваю изготовленный винт в традиционный черный цвет, а затем покрываю 2-4 слоями лака. Как правило я использую классический эмалит. Быстро сохнет и легко шлифуется. Во время окрвшивания и лакировки не стоит забывать о балансировке. См. рис 11.

Полученные таким образов винты, по моему мнению ничуть не хуже покупных пластиковых винтов, которые обычно тоже нуждаются в дополнительной балансировке. Если же вас больше устраивают винты из угле- или стекло- пластика, то используя изготовленный по описанной выше методе винт в качестве мастер-модели, вы можете изготовить формы для винтов из стекло- углепластика.

Совершенно аналогичным способом вы легко сможете сделать винт любого, нужного Вам диаметра и шага, а также винт обратного вращения — по часовой стрелке.

Более того, рассчитав и изготовив одну лопасть двухлопастного винта, вы сможете изготовить по ней формы для трех или 4-х лопастных винтов из стекло-угле-пластика, но это уже тема для отдельной статьи.

Источник