- Как сделать вибросито (виброгрохот) своими руками?

- Общее устройство конструкции

- Необходимые материалы

- Размеры основных конструктивных элементов

- Порядок сборки

- Блок регулирования скорости колебаний

- Защита электропривода от пыли

- Как сделать грохот своими руками

- Авторизация на сайте

- Дробилка – измельчитель для щебня своими руками

- Типы дробилок

- Монтаж оборудования

- Щековые дробилки

- Особенности в применении

- Делаем дробилку своими руками

- Пошаговая инструкция:

- Устанавливаем резаки

- Собираем каркас дробилки

- Установка кожуха и чаши для приема материала

- Нюансы подготовки и сборки

- Как применять самодельную дробилку?

Как сделать вибросито (виброгрохот) своими руками?

Одним из способов предварительной подготовки цемента, песка и других сыпучих составляющих, использующихся для приготовления строительных растворов, является их просеивание через сито с различными размерами ячеек.

Для того, чтобы механизировать этот процесс и облегчить работу, можно изготовить механическое устройство с электроприводом. Подобный механизм будет особенно актуален в случае необходимости приготовления большого количества строительных смесей из сыпучих материалов.

Такое устройство называют виброситом или виброгрохотом. Оно имеет достаточно простую конструкцию, а потому вибросито своими руками сделать совсем несложно.

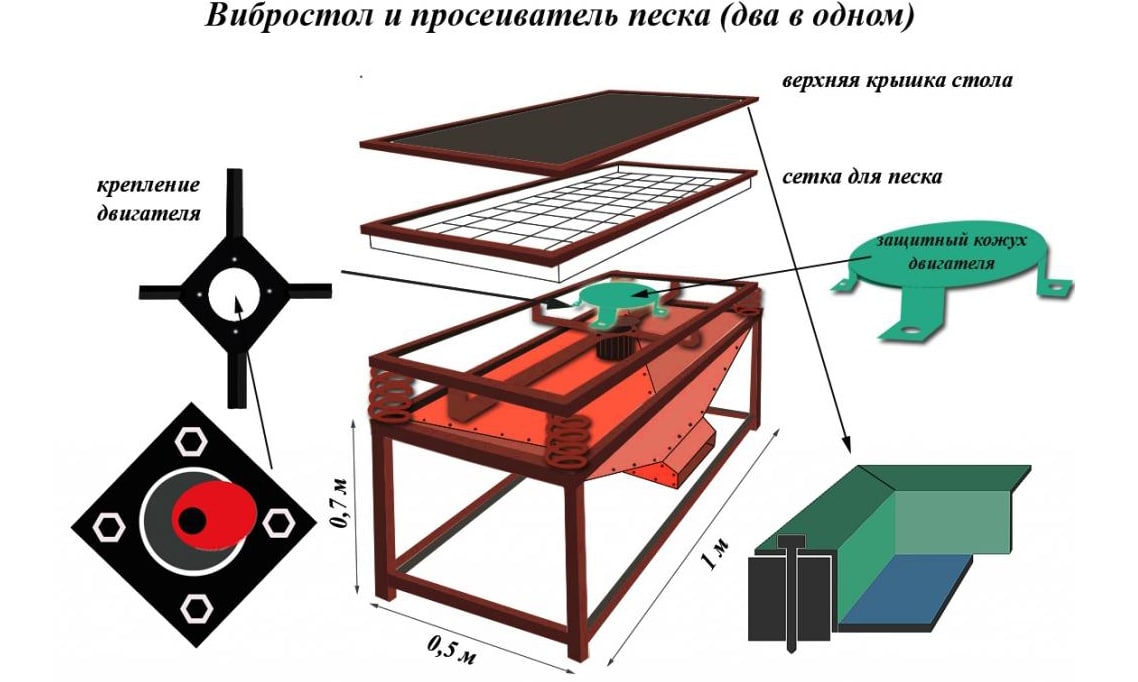

Общее устройство конструкции

Изготовление виброгрохота для песка или щебня не потребует большого количества времени. Описание конструкции вибросита предусматривает наличие следующих элементов:

- несущая рама, на которой расположены и закреплены все остальные детали и узлы;

- электропривод, в качестве которого может быть использована электропила, лобзик или дрель;

- внешний ящик (рамка) без дна, установленный на закрепленные мебельные ролики;

- направляющие рельсы из металлического уголка для передвижения по ним роликов;

- вкладываемый ящик с дном из металлической сетки;

- желоб для транспортировки просеянного материала в сборный бункер;

- устройство для регулировки скорости вращения электродвигателя.

Транспортирующий желоб проще всего изготовить из фанеры, но металлическая конструкция будет намного надежнее, особенно в случае просеивания гравия или других крупнозернистых материалов.

Устройство регулировки скорости вращения может быть уже предусмотрено в конструкции электродрели или лобзика. В этом случае отдельный внешний регулятор не понадобится.

Принцип работы вибросита для сыпучих материалов заключается в передаче поступательных движений от электроинструмента на раму с закрепленным ситом. После просеивания материалов внутренняя деревянная рама с ситом поднимается и ненужный отсев сбрасывается.

Необходимые материалы

Для изготовления рамы, двух ящиков и других элементов механизма, вам потребуются:

- деревянные бруски 60х70 мм;

- фанера толщиной 20 мм;

- 6 резиновых или пружинных амортизаторов;

- 4 или 6 мебельных ролика с крепежной рамкой;

- рояльная петля длиной не менее 500 мм;

- металлические уголки для направляющих рельс;

- металлически пластины или полоса для укрепления деревянных деталей конструкции;

- саморезы, болты и гайки.

Следует обратить особое внимание на прочность рояльной петли, поскольку при отбрасывания отсева на нее будут приходиться значительные механические нагрузки.

Размеры основных конструктивных элементов

Перед началом сборки вибросита для песка рекомендуется начертить сборочную схему или простой сборочный чертеж. Это упростит сборочные работы и поможет определить порядок их выполнения.

Рекомендуемые размеры несущей рамы (основания):

- длина 1400 мм;

- ширина 600 мм;

- высота 850 мм.

Длина внешнего ящика без дна должна быть равна половине длины несущей рамы. Ширина на 100 мм меньше ширины основания, глубина — не менее 120 мм.

Размеры внутреннего ящика с дном из сетки должны обеспечить его простую выемку из внутренней рамы для свободного опрокидывания и освобождения от скопившегося отсева. Внешний и внутренний ящик соединяются по короткой стороне рояльной петлей, в результате чего существует возможность подъема и опрокидывания внутренней конструкции.

Порядок сборки

Изготовление вибросита начинается со сборки несущей рамы из деревянных брусков в соответствии с чертежом. Для повышения прочности конструкции, соединения деревянных деталей рекомендуется сделать с укреплением металлическими уголками и пластинами.

После этого с внутренней стороны рамы основания необходимо закрепить направляющие рельсы в качестве опоры для движения мебельных роликов. Направляющие уголки скрепляются между собой в единую конструкцию при помощи поперечно установленных деревянных брусков. Для снижения уровня вибрации во время работы между уголками и направляющими необходимо установить 6 или 8 резиновых амортизаторов.

Для закрепления привода для вибросита из электродрели, лобзика или пилы, с одной стороны верхней части опорной рамы необходимо предусмотреть наличие площадки, соответствующей размерам электроинструмента.

После сборки опорной рамы изготавливается и устанавливается желоб из фанеры. Обработанный материал будет по нему поступать в емкость для сбора. Желоб из металла изготовить сложнее, но он обеспечит более длительный срок эксплуатации.

На следующем этапе собирается просеивающая конструкция из двух ящиков, один из которых с ситом вложен во второй.

По одной короткой стороне ящики скреплены между собой при помощи рояльной петли.

Снизу внешнего ящика без дна (рамки) закрепляются мебельные ролики, которые обеспечивают легкость передвижения ящиков по рельсам на несущей опоре.

Размер ячеек металлической сетки определяется фракцией сыпучего материала, который будет просеиваться. Закрепление сетки на раме лучше всего выполнить при помощи металлической ленты и саморезов.

Рабочий орган электроинструмента соединяется с внешним подвижным ящиком при помощи пружинного соединения, которое обеспечит более плавные колебания при работе механизма. Поступательные движения от электропривода передаются ящикам, и в результате их колебаний по направляющим происходит просеивание материала, насыпанного во внутренний ящик с сеткой.

Потребляемая электрическая мощность механизма зависит от мощности установленного электроинструмента. При этом следует заметить, что чем мощнее электропила, тем можно сделать большими габариты вибросита и обрабатывать за счет этого большие объемы.

Если применить эксцентрик, то в качестве силового агрегата можно использовать электродрель. В этом случае инструмент устанавливается боком к ящикам и приводной механизм будет совершать колебательные движения.

Блок регулирования скорости колебаний

Изготовители электроинструмента производят модели с возможностью регулировки скорости вращения двигателя или без такой функции. Во втором случае колебания электропилы могут оказаться слишком частыми, и потребуется дополнительное внешнее устройство для регулировки.

Регулятор реостатного типа можно приобрести в магазинах электротоваров. Одновременно с ним рекомендуется купить автоматический выключатель, который обеспечит дополнительную защиту инструмента и его продолжительную эксплуатацию.

В результате вы сможете обеспечить любую необходимую частоту колебаний рабочих ящиков вибрационного грохота в зависимости от их загрузки и веса обрабатываемого материала, не перегружая электропривод.

Защита электропривода от пыли

Во время работы, особенно с таким материалом как цемент и сухой клей, образуется пыль, попадающая на электропривод. Поэтому установленный электродвигатель рекомендуется накрыть защитным кожухом, конструкция которого не должна перекрывать вентиляционных отверстий инструмента. Такой кожух можно изготовить из 2-литровой пластиковой бутылки.

Готовое собранное вибросито и его работу можно увидеть при приведенном ниже видео.

Источник

Как сделать грохот своими руками

Авторизация на сайте

При строительстве дачных домиков, гаражей в приусадебном хозяйстве часто приходится просеивать сыпучие строительные материалы, грунт или садовую почву. Для этого используется специальное приспособление — так называемый грохот. Его классический вариант — рама с решеткой, установленная на козлах,— очень громоздкий и малопроизводительный. Я попытался сделать его механизированным, а также более компактным и бесшумным по сравнению с промышленными образцами.

Первый электрогрохот получился у меня не совсем удачным. Однако второй, доработанный, стал удовлетворять всем запланированным требованиям. Для изготовления не понадобилось ни дефицитных материалов, ни высокой квалификации исполнителя.

>Конструкция состоит из основания, стоек, рамы с электродвигателем, подпорок и стяжек. Указанные на чертежах размеры ориентировочны и могут меняться в соответствии с местными потребностями и возможностями.

Основание представляет собой два полых бруска, каждый из них изготовлен из двух досок, соединенных через проставки. В брусках основания просверливаются отверстия диаметром 14 мм.

Рис.1. Грохот — устройство для просеивания сыпучих материалов:

1 — кронштейн (2 шт.), 2 — основание (2 шт.), 3- шпилька М12 (2 шт.), 4 — стяжка (2 шт.), 5 — сетка, 6 — стойка (2шт.), 7 — рама, 8 — автоматический выключатель, 9 — электродвигатель, 10 — защитный кожух, 11 — пружина (2 шт.), 12- подпорка (2 шт.).

Две наклонные стойки — бруски сечением 60X80 мм. На одном конце каждого бруска делается отверстие 014 мм, а на другом — прорезь, Стойки вставляются между дощечками основания и крепятся шпильками с гайками Mt2.

Рама собрана из брусков, длины которых выбираются в зависимости от размеров имеющейся сетки, а сечение — от предполагаемой нагрузки. При помощи кронштейнов рама устанавливается на нижнюю стяжку. К верхней стяжке она подвешивается на пружине.

Электродвигатель (от пылесоса «Буран»)закреплен на верхнем краю рамы и закрыт кожухом. Наличие кожуха — обязательно. Он защищает

двигатель от попадания на него грунта, а также в целях безопасности ограждает вращающийся эксцентрик вала. Чтобы просеиваемый материал не рассыпался по сторонам, по бокам рамы прибиты бортики.

Для придания конструкции колебательных движений я отказался от редуктора с храповиком из-за сложности изготовления и производимого им сильного шума. Вибрация создается путем разбалансировки вала электродвигателя. Эксцентрик делается из обыкновенной деревянной чурки.

Подбором ее формы и веса достигаются необходимые частота и амплитуда колебаний.

Подпорки (для придания конструкции жесткости) изготавливаются из проволоки диаметром 6. 8 мм; стяжки и шпильки — из прутка с резьбой M12 на концах.

Занимаясь дальнейшей модернизацией, я установил на грохот устройство, которое автоматически включает или выключает двигатель в зависимости от нагрузки на раме. Это позволяет исключить холостой цикл работы, сэкономить электроэнергию

и увеличить ресурс конструкции в целом.

Рис. 2. Устройство автоматического управления:

1 — крышка, 2- кнопка S1, 3 -плата (текстолит, 3 шт.), 4 пружина (6 шт.), 5-кнопка S2, 6 — реле МКУ-48, 7- корпус, 8- шпилька М4 (3 шт.), 9 — втулка.

Рис.3. Электрическая схема грохота.

Работает «автоматика» следующим образом. При загрузке рама опускается вниз и нажимает на кнопку S1. Ее контакты замыкают цепь электродвигателя. Он начинает вращаться и трясти раму. При первом же «провале» рамы от вибрации она нажимает на кнопку S2. Та, в свою очередь, замыкает цепь питания электромагнитного реле, которое контактами К1 самоблокируется, а контактами К2 отключает обмотку возбуждения (пусковую) двигателя. Благодаря самоблокировке реле пусковая обмотка остается отключенной на все время работы. После просеивания материала нагрузка с рамы снимается. Она подтягивается пружинами вверх и размыкает кнопку S1. Схема возвращается в исходное состояние.

Кнопки и реле установлены на трех платах. При этом между платами кнопок S1 и S2 находятся две пружины, служащие для снижения жесткости ударов и достижения постоянного замыкания контактов при нагруженной раме, а между платами кнопки S2 и реле — четыре пружины, нужные для более позднего замыкания контактов S2 и их сохранности от механических повреждений при вибрации. В устройстве работают обычные кнопки от электрозвонка, реле типа МКУ-48 (или любое другое с рабочим напряжение»-. 220 В). Пружины взяты от садового секатора. Корпус сделан из обрезанных флаконов из-под шампуня. Подбором их диаметра можно добиться необходимой влагозащищенности. Крепеж автоматического выключателя выполняется (с помощью хомутов) на одной из стоек. Такой способ позволяет регулировать время замыкания кнопки S1 в соответствии с нагрузкой.

Хранится грохот в разобранном виде в помещении, защищенном от влаги и снега.

Тем, кто захочет изготовить подобное приспособление, по опыту двухлетней эксплуатации своего грохота хочу дать несколько рекомендаций. Во-первых, переход проводов питания от автоматического выключателя, закрепленного на стойке к электродвигателю и смонтированного на раме, желательно осуществить через нижний край рамы. Во-вторых, не следует делать слишком короткую раму. Точку крепления пружины желательно выбрать как можно дальше от двигателя, что позволяет увеличить амплитуду колебаний. И последний совет: во избежание поражения электротоком во время работы необходимо заземлять корпус двигателя или пользоваться разделительным трансформатором.

Источник

Дробилка – измельчитель для щебня своими руками

В перерабатывающей и горнодобывающей промышленностях широкое применение получили устройства для дробления довольно крупных кусков материала и заполучения фракций необходимых размеров. Данные устройства были изобретены еще в 18-ом столетии и, пройдя достаточно длительный путь видоизменений и усовершенствований, успешно применяются сегодня. Устройство достаточно простое, поэтому может быть сделана дробилка для щебня своими руками, но в то же время прочное, что позволяет применять ее в строительной, горнодобывающей и иных отраслях промышленности.

Схема конусной конструкции

Типы дробилок

Данное устройство по типу использования подразделяется на дробилки для:

Также данный аппарат классифицируют по размеру, выделяя машины крупного (0,3 м), малого (0,02 м) и среднего дробления (0,1 м).

В зависимости от особенностей аппарата выделяют:

- ножевые устройства;

- дробилки с конусообразным бункером;

- плиточные аппараты;

- роторно-ножевые машины.

На производстве чаще всего применяют такие аппараты, которые измельчают материал за счет сближения двух плит. Такие дробилки называются щековыми. Они прекрасно перерабатывают асфальт, железобетон, строительный камень. В отдельных случаях их даже применяют для дробления стекла и керамики.

Особо прочные строительные материалы перерабатывают конусными дробилками. Принцип их работы состоит в том, что в тот момент, когда два конуса, один из которых является стационарным, сближаются, твердый предмет раздавливается.

Удобными в домашнем применении считаются дробилки с валиками. Такую конструкцию также можно изготовить самостоятельно.

Нетвердые материалы, такие как древесина, бытовой мусор измельчают с помощью молотковой дробилки.

Монтаж оборудования

Все параметры измельчителей, как правило, приводятся в специальной документации, которая поставляется в комплекте с самим оборудованием. Помимо этого все основные характеристики устройства нанесены на специальный шильдик, который расположен на корпусе.

В быту и, конечно же, в домашнем хозяйстве зачастую применяются механизмы, изготовленные своими руками из подручных материалов.

То есть могут потребоваться:

- двигатель;

- специальные ножи, которые можно приобрести на строительном рынке;

- емкость (по усмотрению, но имейте в виду, что она должна быть прочная, к примеру, железная бочка);

- ремень;

- подшипники;

- вал;

- гаечные ключи и отвертка.

Дробилка для щебня (измельчитель), выполненная своими руками, в самом примитивном своем исполнении представляет собой некую емкость, в которой на подшипниках смонтирован вал с единственным либо несколькими острыми ножами.

- Вал приводит в движение электродвигатель небольшой мощности, которая, как правило, не превышает 1 кВт, через передачу ременную, обладающую несколькими колесами различного диаметра, что делает возможным регулировку скорости валового вращения.

Щековые дробилки

Один из наиболее универсальных типов дробилок. Подходит для измельчения пород любой твердости. Принцип действия щековой дробилки основан на разрушении кусков исходного материала за счет сжатия и истирания между двумя массивными металлическими плитами (щеками). Одна из плит закрепляется неподвижно, другая перемещается, сдавливая и дробя поступающие куски породы.

Конструкция щековой дробилки позволяет в широких пределах варьировать как крупность кусков на входе(до 1500 мм), так и размер зерен в продукте дробления. Благодаря универсальности, такие дробилки получили широкое распространение во всех классах (крупного, среднего и мелкого дробления).

При работе с твердыми сортами щебня, в процессе эксплуатации происходит быстрое изнашивание подвижной «щеки». В целях экономии, плиты периодически меняют местами, что обеспечивает их равномерный износ. Возможна также наплавка твердыми материалами, при этом срок службы дробящих элементов также заметно возрастает. Необходимость регулярного проведения профилактических и ремонтных работ приводит к возникновению простоев оборудования.

Щебень после щековых дробилок может иметь повышенное содержание частиц плоской и игольчатой формы (до 50%). Такое содержание лещадных зерен не соответствует требованиям нормативов для щебня, используемого для отсыпки дорожных оснований и в производстве бетонных конструкций.

Особенности в применении

Обычно дробилки, выполненные своими руками, применяются для измельчения разнообразной травы, крупных и твердых сортов овощей для того, чтобы приготовить корм домашнему скоту и птице.

Дробилка своими руками может быть смастерена для самых разнообразных целей. Помимо приготовления корма, подобную можно применять и в строительстве для того чтобы, измельчить гравий либо щебень из боя кирпича или же для иных нужд домашнего подсобного хозяйства.

- Сегодня на ДСК широко применяют дробилки, предназначенные для измельчения щебня. Обычно, это механизмы конусной разновидности, которые позволяют получать щебень кубовидный, отвечающий 1-ой группе согласно ГОСТу.

На фермах такой агрегат является незаменимым помощником, потому что в ручную измельчить необходимое количество корма для того, чтобы прокормить весь скот, очень сложно.

Сделать дробилку своими руками, конечно же, можно, но для этого необходимо обладать некоторыми навыками в механике и, естественно, познаниями в области физики.

Делаем дробилку своими руками

- мотор; приобретенный электродвигатель обеспечит создание бесшумной машины, способной перемалывать отходы в небольших количествах. В процессе работы он не выделяет вредных веществ, а его эксплуатация возможна как на открытом воздухе, так и в помещении. Единственный минус электромотора — это прямая зависимость от электропитания.

- пилы, имеющие толщину от 0,06 до 0,1 м, в количестве 10−20 штук (чем больше резаков, тем качественнее дробилка).

- шпильку для нанизывания пил,

- гайки и шайбы,

- металлические профтрубы (для создания каркаса дробилки),

- кожух и бункер, изготовленные из оцинкованного металла,

- сварочный аппарат.

Пошаговая инструкция:

Устанавливаем резаки

Все режущие пилы одевают на заранее подготовленную ось. Их диаметр должен быть равен диаметру резаков. Установленные диски закрепляются при помощи шайб и гаек. Для того, чтобы при вращении пил их острые края не задевали друг друга, необходимо использовать специальные тонкие шайбы для разведения пил. При этом число дисков должно быть на 1 штуку больше, чем шайб.

- Когда на оси будут закреплены и разведены диски, устанавливают шкив. Его можно позаимствовать у генератора отечественного автомобиля. Для того, чтобы шпилька вращалась, необходимо использовать два подшипника диаметром 2 см.

Собираем каркас дробилки

- Подготовленные металлические профтрубы сваривают между собой в раму. Внутри конструкции монтируют два профиля, необходимых для укрепления бункера и измельчающего блока.

- К раме приваривают металлический лист, в нем проделывают отверстия для мотора и барабана.

- Для стойкости конструкции к корпусу прикрепляют 4 ножки.

- Монтируют диск, обеспечивающий натяжение ремня. Он должен быть расположен так, чтобы пилы свободно передвигались. Кроме того, такое размещение позволит периодически регулировать дисковый ремень.

Установка кожуха и чаши для приема материала

- Кожух одевают на систему пил.

- Бункер укрепляют непосредственно над режущим блоком.

Нюансы подготовки и сборки

- Перед непосредственной сборкой не поленитесь нарисовать небольшой чертеж — это позволит прояснить отдельные моменты сборки и избежать проблем при создании устройства.

- Для высокой производительности аппарата необходимо установить как можно большее число режущих дисков (до 25 штук) толщиной 0,1 м.

- При работе с более твердым материалом, чем древесина, лучше всего использовать моторный блок вместо электродвигателя, так как его мощность значительно выше.

- Если вы не хотите заботиться о периодическом подтачивании резаков машины, приобретите диски с легкосплавными насадками.

- Для создания напора материала в процессе измельчения, к конструкции, напротив бункера, следует прикрепить брусок.

Как применять самодельную дробилку?

Описанная конструкция, основанная на горизонтальном расположении режущих дисков, более надежна с точки зрения долговечности. В заводских вариантах дробилок пилы устанавливаются вертикально, что заставляет пользователя постоянно следить за влажностью попадаемых в аппарат стеблей. Влажное сырье способствует поломке устройств с таким расположением пил.

Изготовление самодельного измельчителя позволяет подобрать необходимую мощностью двигателя, соответствующую перерабатываемому материалу.

Таким образом, проявив немного фантазии и сноровки, можно добиться потрясающего результата. Ведь в то время как ваш сосед копит на дорогостоящую дробилку, вы уже будете вовсю применять технический «плод» ваших усилий. Благодаря качественной сборке самодельный аппарат для измельчения может стать универсальной машиной для дробления многих материалов, в том числе и твердых.

Источник

Все режущие пилы одевают на заранее подготовленную ось. Их диаметр должен быть равен диаметру резаков. Установленные диски закрепляются при помощи шайб и гаек. Для того, чтобы при вращении пил их острые края не задевали друг друга, необходимо использовать специальные тонкие шайбы для разведения пил. При этом число дисков должно быть на 1 штуку больше, чем шайб.

Все режущие пилы одевают на заранее подготовленную ось. Их диаметр должен быть равен диаметру резаков. Установленные диски закрепляются при помощи шайб и гаек. Для того, чтобы при вращении пил их острые края не задевали друг друга, необходимо использовать специальные тонкие шайбы для разведения пил. При этом число дисков должно быть на 1 штуку больше, чем шайб.