Грунтобетон своими руками состав

Сегодняшний материал всецело посвящен характеристикам, свойствам и области применения современного грунтобетона. Особого внимание уделяется сочетанию различных пород глин для получения композитного материала.

Основой современного грунтобетона являются суглинки, кембрийская глина. Что касается активности ингредиентов, она напрямую зависит от концентрации металлических ионов, дисперсности среды, а также особенностей глины (в первую очередь наличия в ней сторонних примесей). Использование грунтобетона в конструкциях и строительных материалах способствует обеспечению высокой эксплуатационной и технической эффективности сырьевой базы в целом для строительной отрасли.

Применение рассматриваемых составов на минеральной основе обусловлено необходимостью корректировки процессов структурообразования. При этом итоговый состав грунтобетона отличается исключительно высокими деформационными и физико-механическими характеристиками.

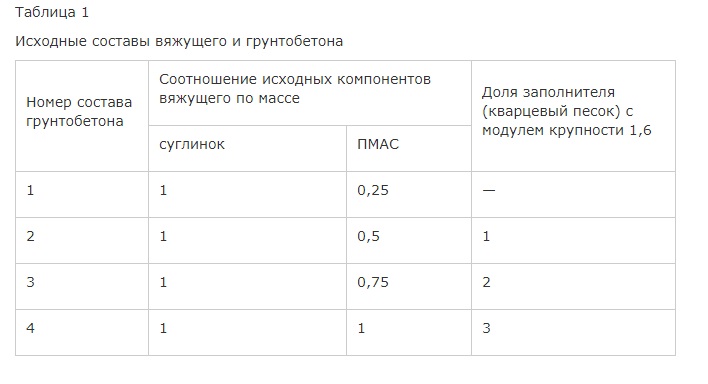

Главный активный компонент грунтобетона – комплексное вяжущее глинофторнефелинового типа. Оно проявляет выраженную гидратационную активность, повышая скорость структурообразования композиционных ингредиентов. Проблематика вопроса формирования структуры глинистой породы актуальна, как никогда ранее. В табл. 1 представлены компоненты бетона и вяжущие ингредиенты:

Корректируя концентрацию нефелиновых вяжущих можно повышать прочностно-эксплуатационные характеристики материала. Зачастую речь идёт о кварцевом песке и глинистых породах.

- Оптимальные условия для затвердения ингредиентов: термическая, влажностная и нормальная обработка. Во время пропаривания температура может варьироваться в диапазоне от 40 до 800 градусов по Цельсию.

- Вариативность состава грунтобетона: 1:1, 1:2 или 1:3.

Ниже в табл.2 отображены исследования по прочностным характеристикам современных грунтобетонов естественного затвердевания (при этом температурный режим не превышает 20 градусной отметки).

Принимая во внимание представленные данные становится очевидным факт: оптимальные прочностные характеристики композитных материалов (надёжность состава увеличивается на ¼ в сравнении с характеристиками, приобретенными на 28 дней) формируются к 56 дню. Эта информация полностью соответствует срокам формирования фазовых новообразований с композитной матричной основой.

При добавлении малорастворимых ингредиентов, выступающих катализаторами затвердения, вносят специальные фториды, корректирующие химизм реакций в процессе затвердения компонентов, содержащих глину. Благодаря такому подходу осуществляется воздействие на кинетику и механизм процесса фиксации комплексных вяжущих.

Для определения наиболее подходящих режимов для ускорения затвердевания грунтобетона, учёные с особым пристрастием исследовали проблематику вопроса изотермического выдерживания в температурном режиме от 40 до 80 градусов. Составленный режим ТВО составлен на основе влияния воды на ингредиенты.

Оптимальный температурный режим для обеспечения пропаривания, согласно с обеими видами ПМАС, считается значение в 40 градусов. Итоговые данные по корректировке прочности на изгиб и сжатие исходя из разновидности ПМАС, а также ингредиентов грунтобетона отображены в табл.3, представленной ниже.

Принимая во внимание прирост кинетики прочности грунтобетона, затвердевающего в естественных условиях и на этапе пропаривания, заметно, что прочность композитной основы для всех составов практически в 1.5 раза выше по достижению 28 суток. Это собственно и отображено во 2-й таблице.

Особого внимания заслуживает высокое соотношение между значениями Rизг. и Rсж. Для современных грунтобетонов это значение варьируется от 0.3 до 0.33, что гораздо выше в сравнении с обычными традиционными бетонными составами.

Как следствие грунтобетоны на основе кварцевого песка и минеральных связующих – экономически выгодно и рационально, особенно, если они подвергаются пропариванию при температуре в 40 градусов. Прирост прочностно-эксплуатационных характеристик на уровне 15% достигается в первые 55 суток.

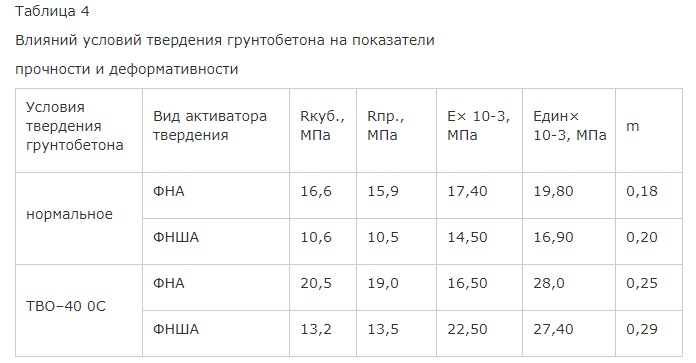

Главное преимущество грунтобетона в сравнении с традиционными цементными составами – под статической нагрузкой он деформируется пластически по всему объёму. Последние исследования показали, что для того, чтобы разрушить грунтобетон необходимо приложить усилия в 1.75 раз больше, чем для обычного цементного состава.

Механические свойства грунтобетонов

Проанализировав структурную механику грунтобетона становится очевидным тот факт, что композитный материал подвержен разрушению при воздействии на него нагрузки под углом в 45 градусов. Вначале формируется трещина сдвига. Но для этого требуется гораздо больше энергии, в сравнении с обычными цементными составами.

Что касается усадочных деформаций грунтобетона, то они обусловлены главным образом с перемещением водных компонентов, представленных в рассматриваемом материале. Усадка грунтобетона зависит и от физико-химических процессов, возникающих на этапе затвердевания вяжущих минералов. Необходимо акцентировать внимание – усадочные деформации влияют на внутренние напряжения, которые возникают в конструкциях на основе грунтобетона

.

Если подытожить все имеющиеся данные, то усадка грунтобетона характерна в целом для цементных составов. Деформации полностью прекращаются на 36 сутки. В условиях естественного затвердевания – до 45 дней. Для сокращения указанных сроков в состав грунтобетонов вносят доменный шлак.

Особый интерес для строителей представляют данные по значениях деформативности и прочности грунтобетона, учитывая условиях, в которых затвердевает состав, сопутствующие вяжущие ингредиенты. Соответствующая информация отображена в табл.4.

Грунтобетон – подводим итоги

Принимая во внимание информацию, представленную выше, можно прийти к нескольким выводам.

- Призменная и кубиковая прочность для структуры грунтобетона практически совпадают уже на 28 сутки. Очевидный факт, свидетельствующий о прочной структуре – коэффициент прочности приближается к 1.

- Для формирования высоких эксплуатационных и прочностных характеристик композитных материалов, в составе которых присутствует кембрийская глина, применяется в первую очередь алюмосиликаты.

- По морозостойкости грунтобетон, подверженный воздействию температуры в -50 градусов, соответствует цементному бетону F300 с примесью доменных шлаков.

Грунтобетон – современный строительный материал, которому найдется место как в дорожном строительстве, так и в промышленно-гражданском.

Источник

Мой Уголок Земли

Cтроительство частных жилых домов

- Темы без ответов

- Активные темы

- Поиск

- Наша команда

Военная книга

Военная книга

Сообщение idyschii » 08 авг 2014, 10:23

Обработал Военную книгу до размера 2-ух страниц,

ПРИДАНИЕ ГРУНТАМ ВОДОНЕПРОНИЦАЕМОСТИ И МЕХАНИЧЕСКОЙ ПРОЧНОСТИ.

Издательство АН СССР 1942г.

1. Известковый метод

Соотношение извести к грунту — 1 к 3, разводится водой до консистенции жидкого теста,

железный купорос 3,5 — 4 кг на ведро воды,

для придания большей морозостойкости добавить 1 — 2кг. соли на ведро раствора.

Для напорных сооружений на 1 метр квадратный поверхности требуется

извести 7,5-10кг

жел. Купороса 3,5-8кг

Минимальная толщина наносимого слоя — 4см.

Для безнапорных сооружений на 1 метр квадратный поверхности требуется

извести 3-5кг

жел. Купороса 2-2,5кг

На обрабатываемую поверхность после трамбовки наносится слой известкового теста толщиной 2-3см для безнапорных покрытий и 5см и более для напорных.

На уложеный известковый слой наносится второй слой из песка или супеси 4-8см пропитаного жидким реагентом (1,2 ведра реагента на 4-5 вёдер песка или супеси)

Для защиты хим. покрытия насыпается слой грунта 10-15см с лёгкой трамбовкой.

2. Приготовление и использование «Гидрофобной земли»

Гидрофобная земля толщиной 5-10см в течение неограниченого времени выдерживает давление в несколько метров водяного столба.

Технология приготовления:

1. Измельчение и просев грунта через грохот

2. Приготовление раствора соли железа и отдельно раствора мылонафта

3. Введение соли железа в почву в виде некоторого количества раствора (количество воды — 50% от полной влагоёмкости грунта с учётом содержащейся в нём влаги, количество введённой соли 0,3 — 0,8% от веса грунта), тщательно перемешать.

4. Введение мылонафта в грунт в виде раствора при перемешивании (количество жидкости тоже 50% от полной влагоёмкости грунта, количество мылонафта в расчёте на безводный продукт около 0,5% от веса грунта)

5. Постепенное высушивание грунта в сушилках при температуре до 150 град. Цельсия или на воздухе до воздушно-сухого состояния с последующим механическим или ручным измельчением и просеиванием через сита с отверстием 1мм.

Приготовленая подобным образом гидрофобная земля, готова к применению.

Для приготовления 1 кубометра гидрофобной земли нужно:

Мылонафт (масляный, стандартный) 6.0кг

Соль железа (хлорное железо) 7,5кг

Вода 0,48 кубометра.

3. МЕТОД ЗАКРЕПЛЕНИЯ ГРУНТОВ ПОКРЫТИЕМ ИЗ ГИДРОФОБНОГО ГРУНТОЦЕМЕНТА

Метод состоит в том, что для закрепления поверхностного слоя грунта применяется изготовленая на месте смесь естественного грунта с небольшим количеством цемента (5-10%) марки 200-300 и ПАВы (0,35-0,5% от веса сухого грунта).

Слои такого гидрофобного грунтоцемента, уплотнённого после смешения и увлажнения, схватываются и твердеют, придавая земляному сооружению значительную механическую прочность и влагонепроницаемость. При этом механическая прочность определяется содержанием цемента в смеси и может быть значительно повышена увеличением концентрации цемента или толщины слоя грунта, ПАВы придают грунтоцементу пониженую влагоёмкость и высокую водоустойчивость.

При отсутствии цемента для гидрофобного закрепления грунтов можно применять и другие (местные) вяжущие материалы — гипс, ангидрит, доломитовый цемент, известь.

Применение в гидрофобном грунтобетоне крупнозернистых инертных добавок (щебень, гравий) при тщательном смешивании позволяет снизить расход цемента до 4кг и мыла до 0,25кг на квадратный метр при сохранении высокой несущей способности.

Нормы расхода материалов на 1 метр квадратный грунта в кГ

Толщина покрытия Для супесчаных грунтов Для суглинистых грунтов

Расход цемента Расход мылонафта Расход цемента Расход мылонафта

При 5% При 8% 0,35% При 5% При 8% 0,35%

5 см 5 8 0,35 8 10 0,5

10 см 10 16 0,7 16 20 1,0

15 см 15 24 1,0 24 30 1,5

Разрыхление грунта производится на глубину 13-15см, если крепящий поверхностный слой должен быть после уплотнения равен 10см. Разрыхлённый грунт измельчается так, чтобы не было частиц более 5-10мм. В тщательно измельчённый грунт засыпается сухой цемент и хорошо перемешивается. Цемент лучше вводить в два — три приёма, но нужно иметь ввиду что работы должны быть закончены до начала схватывания цемента с грунтом, т. е. не позднее 4 часов после введения цемента в грунт.

Раствор мылонафта вводится в грунт до введения цемента, одновременно с цементом или после, смотря по условиям работ и состоянию грунта. Если грунт слишком сухой и для его измельчения требуется увлажнение — раствор мылонафта целесообразно частично ввести до рассыпания цемента, а всю остальную норму — одновременно при перемешивании цемента с грунтом. При сильно влажном грунте, разрыхлённый слой нужно подсушить в атмосферных условиях. Во время дождливой погоды, крепить грунт этим методом нельзя. Обычно раствор мылонафта вводится при перемешивании грунта с цементом смачиванием смеси этим раствором таким образом, чтобы влажность и распрелеление цемента по всей смеси были равномерны.

После тщательного перемешивания смеси она разравнивается и максимально возможно трамбуется. После уплотнения и сглаживания поверхность уплотнённого слоя накрывается увлажнённым материалом или регулярно поливается водой. Хорошо одну из поливок заменить дополнительным опрыскиванием 0,5%-ным раствором мылонафта, что вызовет дополнительное повышение водоупорности верхнего слоя, т. е. ещё большую его гидрофобизацию. В сырую погоду никаких настилов и поливок не требуется. Покрытие оставляется в покое на 5-7 дней для приобретения достаточного упрочнения.

Источник

Глинобетон: характеристики, применение

Глинобетон — безобжиговый строительный материал, относящийся к разряду грунтовых бетонов. Он производится путем соединения отмучиваемой глины, твердых волокон растительного происхождения или опилок. В зависимости от запроектированных характеристик изделий, помимо этих компонентов, еще могут использовать гипс, цемент или известь.

Общие сведения

Бетон на глине, наиболее известный как саман, может состоять из различных природных и искусственных компонентов (см. видео в этой статье).

Самый простой рецепт приготовления самана это:

- глина, выполняющая функцию вяжущего;

- наполнитель — традиционно солома, но могут использоваться и другие составляющие, такие как полимерные волокна, керамзит и пр.;

- вода, служащая растворителем для этой смеси.

Свойства

Оптимальная плотность глинобетонных изделий, изготовленных на основе растительных заполнителей (солома, опилки) составляет 500–600 кг/м 3 . Плотность конструкционного уплотненного глинистого бетона (кирпич сырец и др.) может достигать 1700–2200 кг/м 3 и более — в зависимости от крупности и вида заполнителей.

Саман обладает следующими преимуществами:

- Высокие теплоизоляционные свойства.

- Теплоустойчивость материала в 4 раза превышает аналогичные характеристики бетонов на цементном вяжущем. Дом из глинистого бетона отвечает всем температурным условиям и нормам относительной влажности (зимой— тепло; летом — прохладно).

- Повышенные показатели огнестойкости.

- Качественная звукоизоляция.

- Возможность приготовления смесей своими руками в домашних условиях.

- Цена материалов, для приготовления глинобетона, практически нулевая, а производство не требует специального оборудования и инструмента, что очень выгодно для индивидуального строительства.

- Глиносырцовые материалы — это изделия многократного использования. Для этого их достаточно размочить в воде, отформовать, и новое изделие готово.

- низкая влагостойкость;

- высокая усадка в момент твердения и набора прочности изделий;

- большой промежуток времени набора прочности (высыхания);

- низкая трещиностойкость;

- невозможность возведения зданий в зимний период.

В зависимости от эксплуатационных требований и вида заполнителя, глинистый бетон, как и цементные бетоны, подразделяется на несколько категорий это:

- Глинофибробетон — материал, состоящий из смеси глинистого грунта и соломенной фибры, с нормируемой плотностью более 1200кг/м 3 . В целях повышения теплофизических характеристик изделий, предпочтение отдается злаковым растениям с тонкими плотными стеблями.

- Глинистый бетон на минеральном заполнителе (плотность 500–1200 кг/м 3 ). При правильно запроектированном соотношении заполнителей, есть вероятность полностью устранить усадку в момент твердения смесей. Широко применяется в монолитном строительстве.

- Глинопробкобетон (300–450 кг/м 3 ) представляет собой раствор глинистого вяжущего и пробковой крошки. Первым и главным недостатком данного материала является высокая цена заполнителя. Второй — значения прочности на сжатие гораздо ниже вышеперечисленных аналогов.

- Глинодеревобетон (500 кг/м 3 ) — смесь глины, древесных опилок, щепы или стружки. Обладает высокой теплоизоляционной способностью, но при этом имеет низкую прочность.

- Глиногазобетон (90 кг/м 3 ) — это геополимер, состоящий из глинистого порошка, мела, кварцевого песка и жидкого стекла. Пористость структуры материала достигается путем введения в раствор газообразующих присадок. Время набора прочности, при температуре воздуха 20°С, составляет 2 часа с момента заливки в опалубку.

Применение

Производство глиносырцовых изделий в промышленных масштабах, неоправданно ограничено, и заключается, в основном, оборудованием «глиняного замка» (слой гидроизоляции) в период обратной засыпки фундаментов. А также, возможно применение данного материала в качестве теплоизоляционного слоя при устройстве пола.

А вот за рубежом, разработаны даже государственные стандарты для глинистого бетона, регулирующие производство и его применение в современном строительстве. Согласно разработанным нормам и технологиям улучшения качества глинобетонных изделий, глиносырцовые материалы широко применяются для возведения малоэтажных зданий.

В частности, грунтобетон может полноценно использоваться:

- Для возведения монолитных сооружений в гражданском строительстве (стены, перекрытия, кровли и пр.);

- Для производства сборных глинобетонных конструкций (кирпич, блоки, плиты перекрытий, своды и др.).

Как видим, из вышеперечисленного ассортимента, глина в бетоне может служить не только в качестве примесей улучшающих или ухудшающих характеристики изделий, но и исполнять роль основного вяжущего в производстве качественных бетонных конструкций. По результатам исследований, проведенных профильными строительными компаниями, глиносырцовые материалы ни в чем не уступают цементным бетонам.

Материалы

Основным материалом для производства глинистого бетона служит глинистый грунт, который в основном и влияет на свойства всего композита.

Вяжущие

Грунт, применяемый для изготовления глинобетона — это результат выветривания полевошпатовых и силикатных пород, состоящих в основном из глинистых материалов таких как:

- каолинит;

- гидрослюда с примесью кварца;

- монтмориллонит;

- слюда вторичного кальцита;

- опал и др.

Состав и характеристики глинистых грунтов обусловлены их местонахождением (см. фото).

- из глинистых, фракции менее 0,002 мм;

- песчаных — 0,02–2,00 мм;

- пылевидных частиц с размером зерен 0,002–0,06.

Глинистые включения являются связывающими компонентами для более крупных составляющих грунта, а песок и пыль (крупные ингредиенты) выступают в качестве фильтров.

В зависимости от доминирования тех или иных зерен, грунт может быть:

Глиной называется грунт, в котором содержание глинистых компонентов более 30%.

Заполнители

В современном глинобетоне, в качестве органических и неорганических заполнителей, могут выступать следующие материалы:

- В качестве классического заполнителя глинистого бетона выступает солома хлебных злаков (фибра). Наиболее качественные изделия получаются из фибры ячменных сортов. Нарезку соломы производят ручным или механизированным способом. Длина нарезанных волокон не должна превышать ширину запроектированного строительного материала.

- Керамзит, получаемый в процессе переработки легкоплавкой глины при температуре 1200°С. В момент обжига, глинистый материал превращается в пластичную массу и вспучивается. На изломе, гранула керамзита, выглядит в виде пористой застывшей пены.

- Пеностекло — это искусственный материал, похожий на пемзу. Под действием высоких температур, размолотое стекло спекается с древесным углем, известняком или другими материалами, выделяющими газ в процессе термообработки. В результате чего получается прочное соединение с плотностью 100–700 кг/м3.

- Вспученный перлит приготавливают при температуре 1000°С путем обжига стеклообразных водосодержащих вулканических пород.

- Вулканический туф — горная порода, образовавшаяся в процессе вулканических извержений.

- Пемза — пористый вулканический материал (плотность 500–750 кг/м 3 ), являющийся продуктом быстрого твердения средних и кислых лав.

Способы улучшения эксплуатационных свойств глиносырцовых материалов

Повысить технические характеристики глинобетонных смесей, а также улучшить качество выпускаемых изделий можно за счет оптимального подбора зернового состава смесей.

Введение кварцевого песка и крупнозернистых заполнителей снижает содержание глинистого вещества в растворе и уменьшает усадку глинобетона. Изменяя в равных долях расход песка и объем глинистого грунта, при определенной концентрации, можно достичь нулевого значения усадки твердеющей смеси.

Положительно влияют на качество глинобетона минеральные вяжущие такие как:

- Цемент, который является отличным стабилизатором для грунтов с пониженным содержанием глинистых компонентов.

- Известь, вступая в реакцию с основными глинообразующими минералами, находящимися в составе грунта, способна при нормальной температуре образовывать соединения гидросиликата и гидроалюмината кальция, которые положительно влияют на характеристики глинобетона.

- Стабилизация смеси битумом рекомендована в случае использования грунта с большим количеством песка и низким содержанием глинистых образований.

- Жидкое стекло является хорошим стабилизатором и пластификатором. При использовании данного материала, необходимо его разбавить с водой в соотношении 1:1, иначе могут образовываться микротрещины на поверхности изделий, которые способствуют высокой водопроницаемости конструкций.

Помимо вышеперечисленных конструктивных способов, особое комплексное влияние на свойства смесей и эксплуатационные характеристики конструкций оказывают различные органические и неорганические добавки:

- пластификаторы (молочная сыворотка, жидкое стекло, ацетат аммония);

- гидрофобизаторы;

- волокнистые добавки (шерсть животных, сосновые иглы и пр.);

- синтетические — смолы, латексные материалы и др.

Калькулятор объема бетона

Приготовление грунтобетона

Приготовить глинобетон своими руками можно несколькими способами. Самый простой — это смешать резанную солому или опилки с достаточным количеством размоченной глины и залить в формы. Но, как уже описывалось выше, мы получим кирпич или блоки с низкими прочностными характеристиками.

Поэтому, не нужно спешить и экономить на материалах, а воспользоваться следующим способом.

Для изготовления 1м 3 качественной смеси понадобится:

- 200 кг резанной соломы, древесной стружки или опилок;

- 70 кг извести-пушонки;

- 300 кг глинистого грунта;

- 300–350 л обычной воды.

К этим компонентам можно еще добавить некоторое количество керамзитового гравия.

Подсказки: количество воды, необходимое для замеса бетона, определяется опытным путем и зависит от естественной влажности грунта и заполнителей, при этом, важно чтобы раствор, в момент уплотнения, не вытекал из формы.

Необходимо заранее подготовить деревянные формы (без дна, рамки) и, по возможности — бетономешалку. Если нет — то емкость для замеса раствора.

Инструкция по приготовлению легкого глинобетона:

- В бетоносмеситель (50 л) или предназначенную емкость заливаем воду.

- Добавляем гашеную известь, опилки, цемент и все это тщательно перемешиваем, чтобы известковое молоко хорошо пропитало опилки.

- Затем, дозировано, при постоянном перемешивании — вводим тонкоизмельченную глину.

- Готовую пластичную смесь заливаем в формы.

- Лишний раствор, поверх формы, срезаем кельмой или рукой.

- При помощи трамбовок уплотняем глинистую массу. При легком уплотнении — получаем пористый теплоизоляционный материал. При сильном — конструкционные изделия.

- Отформованный саман защищают от прямых солнечных лучей, ветра и влаги, а для равномерного просушивания материала его периодически перекладывают (поворачивают) на разные грани.

Бетон на глине, при относительной влажности воздуха 44–81% и температуре 20°С, набирает прочность в течении 15–30 дней соответственно.

Источник