Универсальное гусеничное шасси для робота

В свободное время я занимаюсь разного рода Arduino проектами. Достаточно часто для реализации того или иного проекта требуется робот — платформа, отвечающая ряду требований: свободное движение, возможность установки дополнительного оборудования и расширения возможностей, а также умеренная стоимость. Вот такую робот- платформу или, просто, гусеничное шасси я и буду делать. Инструкцию, естественно, выкладываю вам на суд.

— Tamiya 70168 сдвоенный редуктор (можно поменять на 70097)

— Tamiya 70100 набор катков и гусениц

— Tamiya 70157 площадка для крепления редуктора (можно заменить на кусочек фанеры 4 мм)

— Небольшие куски листовой оцинковки

— Фанера 10 мм (небольшой кусочек)

— Arduino Nano

— DRV 8833

— LM 317 (стабилизатор напряжения)

— 2 светодиода (красный и зеленый)

— Резисторы 240 Ом,2х 150 Ом, 1.1 кОм

— Конденсатор 10v 1000uF

— 2 однорядных гребенки PLS-40

— 2 разъема PBS-20

— Катушка индуктивности 68мкГн

— 6 NI-Mn аккумулятора 1.2v 1000mA

— Коннектор папа-мама двух контактный на провод

— Провода разных цветов

— Припой

— Канифоль

— Паяльник

— Болтики 3х40, 3х20, гайки и шайбы к ним

— Болтики 5х20, гайки и усиленные гайки к ним

— Дрель

— Сверла по металлу 3 мм и 6 мм

Шаг 1 режем металл.

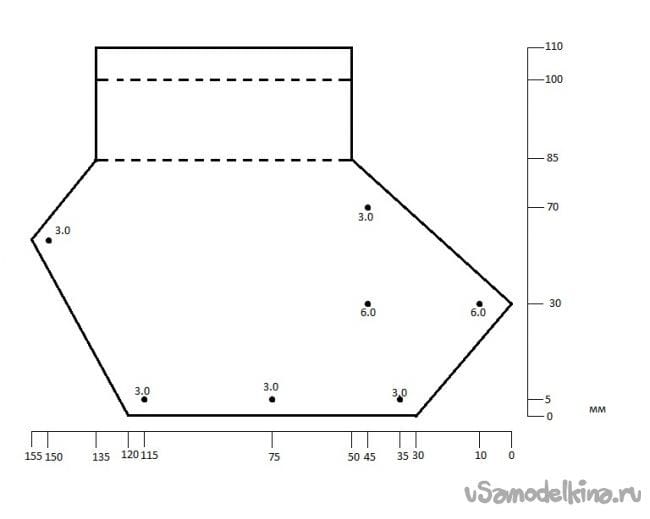

Для начала нам нужно вырезать из листового металла (лучше оцинковки) вырезать четыре детали. По две детали на гусеницу. По данной развертке вырезаем две детали:

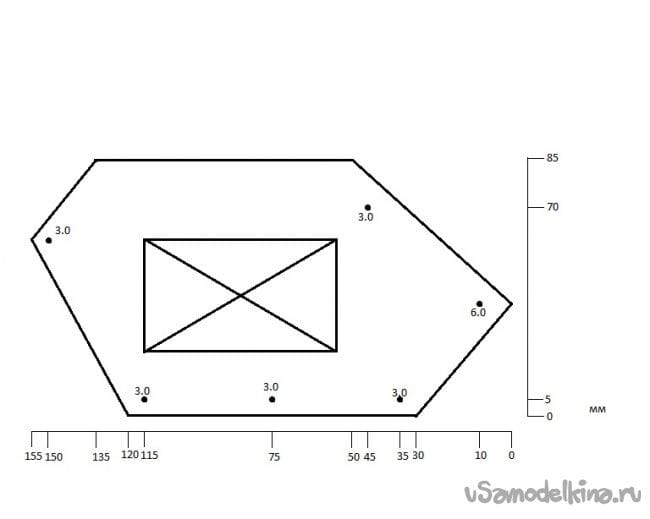

Точками указаны места, где необходимо просверлить отверстия, рядом указан диаметр отверстия. Отверстия 3 мм нужны для навешивания катком, 6 мм – для продевания сквозь них проводов. После резки и сверления нужно напильником пройти все края, не оставляя острых углов. По пунктирным линиям согнуть на 90 градусов. Будьте внимательны! Гнем первую деталь в любую сторону, а вторую гнем в обратную сторону. Они должны быть симметрично согнутыми. Есть еще один нюанс: необходимо просверлить отверстия под саморезы, крепящие наши пластины к основе. Делать это надо, когда будет готова основа. Прикладыаем заготоку на основу и отмечаем места сверления так, чтобы саморезы попадали в центр ДСП. Делаем еще две детали по второй развертке:

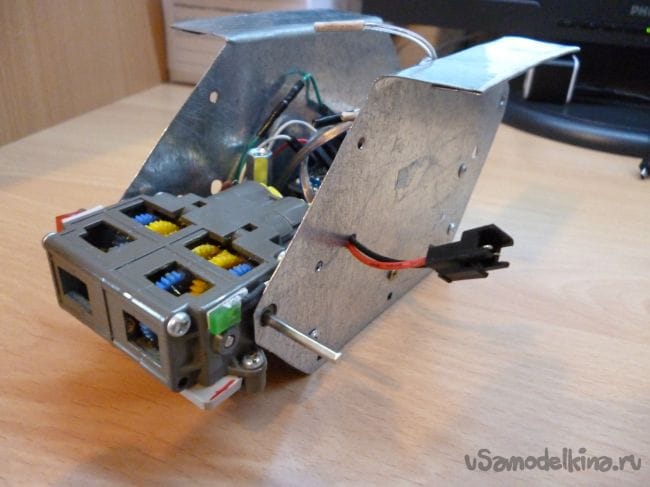

Внутренний прямоугольник надо вырезать. Далее делаем все тоже самое, режем, сверлим, зачищаем. И в итоге получаем заготовки:

Шаг 2 готовим основу.

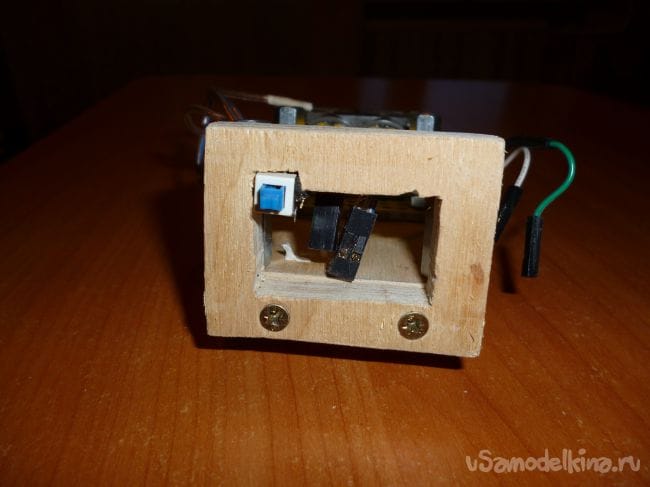

Собираем редуктор по прилагающийся инструкции. Прикручиваем его на площадку. Если нет площадки вырезаем из фанеры 4 мм прямоугольник 53х80 мм и крепим на нее редуктор. Берем фанеру 10 мм. Вырезаем два прямоугольника 90х53 мм и 40х53 мм. Внутри маленького прямоугольника вырезаем еще один прямоугольник, так чтобы у нас получилась рамка с толщиной стенок 8 мм.

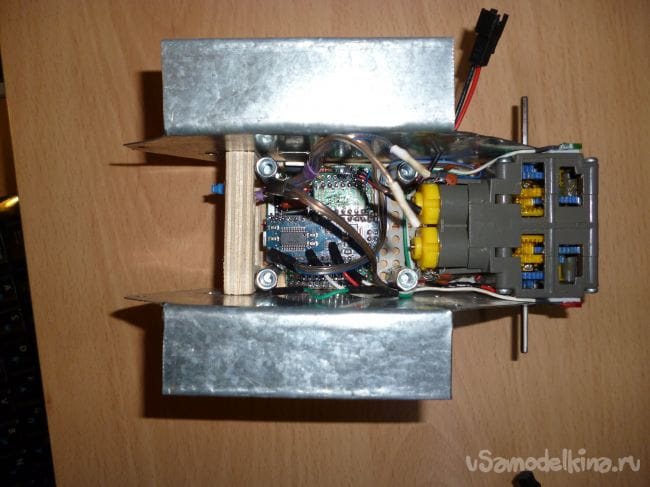

Скручиваем все как показано на фото:

В углах площадки сверли отверстия 6 мм и вставляем в них наши болтики 5х20 сверху накручиваем усиленные гайки. Они нужны для последующего крепления разных механизмов или плат. Для удобства сразу клеим светодиоды:

Шаг 3 электрика.

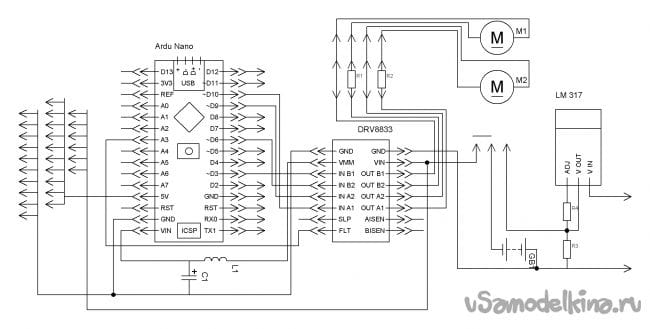

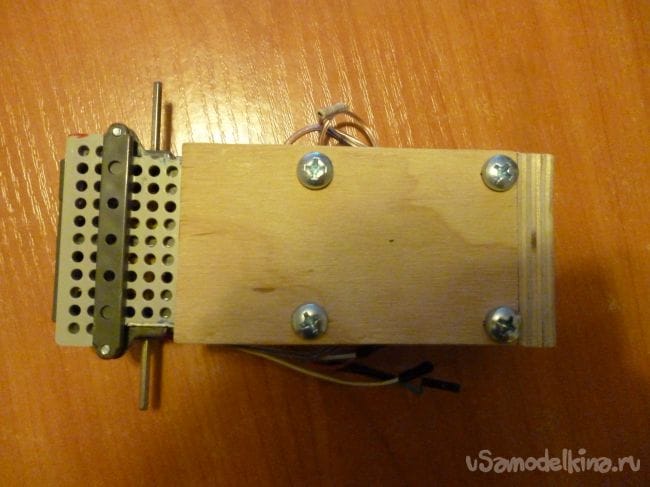

Для управления будем использовать Arduino Nano. Драйвер двигателей DVR 883. На монтажной плате собираем все по схеме.

L1 – катушка индуктивности и C1 нужны для стабилизации напряжения Arduino. Резисторы R1 и R2 перед моторами – токоограничивающие, их номинал надо подбирать под конкретные моторчики. У меня нормально работают при 3 Ом. LM317 нужна для заряда аккумуляторов. На вход можно подавать напряжение от 9.5 В до 25 В. R3 – 1.1 кОм R4 – 240 Ом. «Штырьки» слева используются для последующего подключения разного рода устройств ( Bluetooth, модуля связи 433 МГц, IR, Servo и др.). Для питания будем использовать 6 аккумуляторов Ni-Mn 1.2v 1000mA спаянных последовательно и смотанных изолентой.

Шаг 4 собираем основу.

Берем нашу основу, на двусторонний скотч клеим на нее плату. Металлические детали по первой развертке нужно прикрутить на меленькие саморезики к основе по бокам, согнутыми частями наружу. Будьте внимательны прикручивать нужно так, чтобы крайнее 6 мм отверстие надевалось на выходную ось редуктора, низ детали должен быть параллелен основе и симметричен по отношения ко второй такой-же детали. В итоге должно получится:

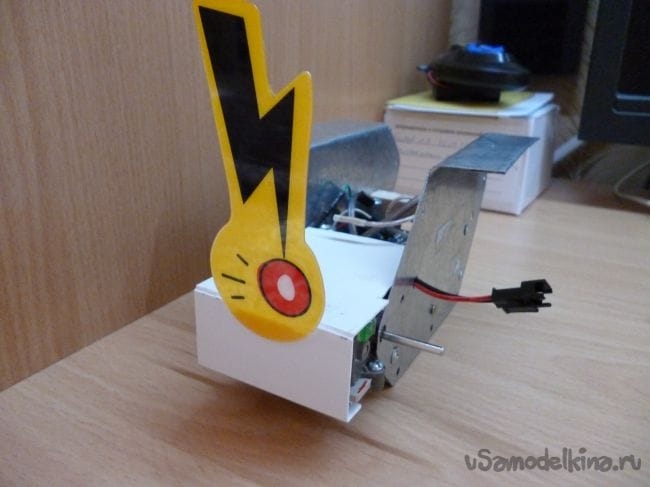

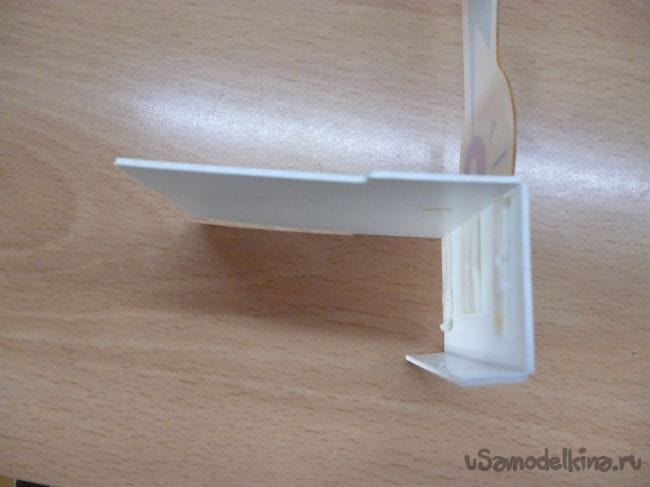

Для придания нашей самоделке эстетичного вида добавим пару деталей. Это необязательно. Из белого пластика вырезаем прямоугольник 110х55 мм и гнем как показано на фото. Хвостик тоже необязателен, но мне понравилось как выглядит и прикольно трясется при движении:

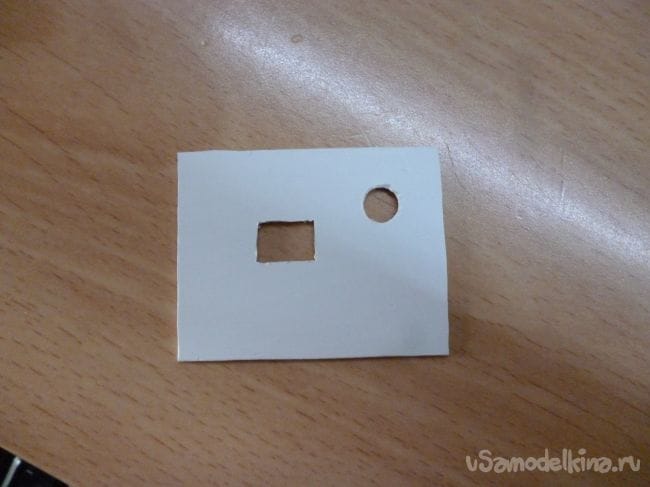

Эта крышка прикрывает редуктор, чтобы в него не попадала грязь, да и шумит он так меньше. Далее тоже из белого пластика вырезаем прямоугольник 52х41 мм. Делаем отверстия для подключения Arduino и кнопки выключения как на фото:

Клеим все это на двусторонний скотч:

Наклейка для красоты.

Эти две детали можно изготовить практически из любого материала, который есть под руками. Это может быть толстый картон (который потом можно раскрасить), ДВП, тонкая фанера или листик пластика любого цвета. Не забываем про аккумуляторы. Приклеим их на двусторонний скотч на правой металлической части основы:

Шаг 5 гусеницы.

Здесь нам понадобятся наши заготовки по второй развертке. В 3 мм отверстия вставляем болтики с полуцилиндрической головкой 3х20. Надеваем шайбы и накручиваем гайки:

Перед катками необходимо надеть шайбы. Я не поленился и заказал пластиковые шайбы. Можно использовать и обычные металлические, но тогда наши гусеницы получаются очень шумными. После катков накручиваем гайки, не затягивая, а так чтобы катки свободно вращались.

Накидываем на катки резиновые гусеницы. Надеваем пластину вместе с катками на основу, смотря чтобы болтики попадали в отверстия. И затягиваем гайки. Мы получаем почти готовое гусеничное шасси:

Источник

Гусеничное шасси для робота

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых постах.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Статья относится к принтерам:

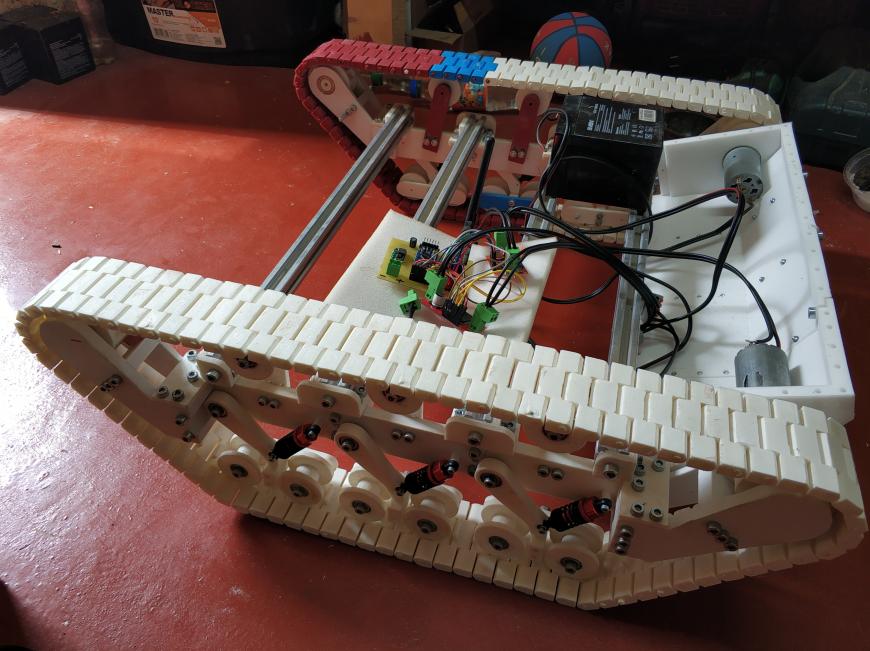

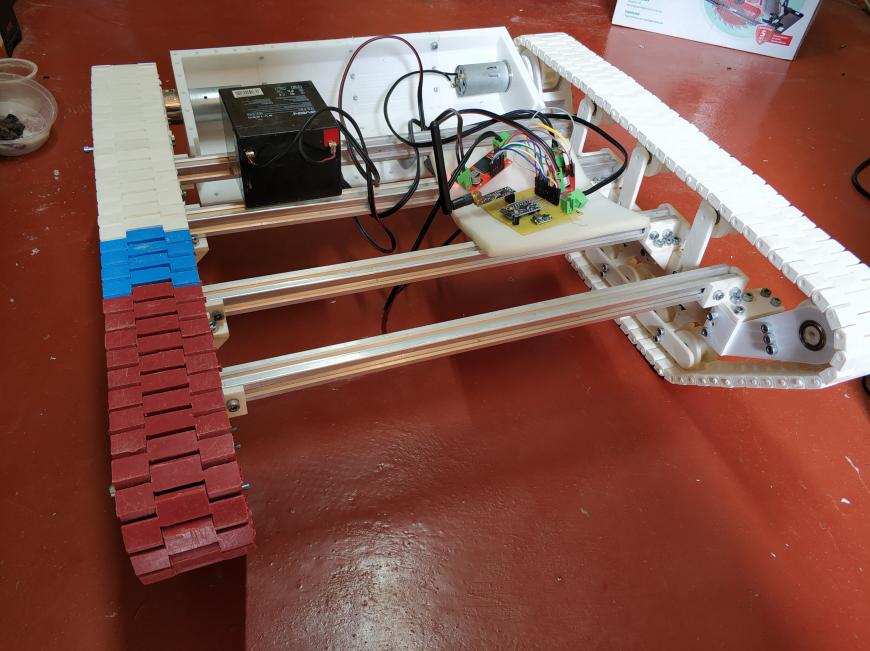

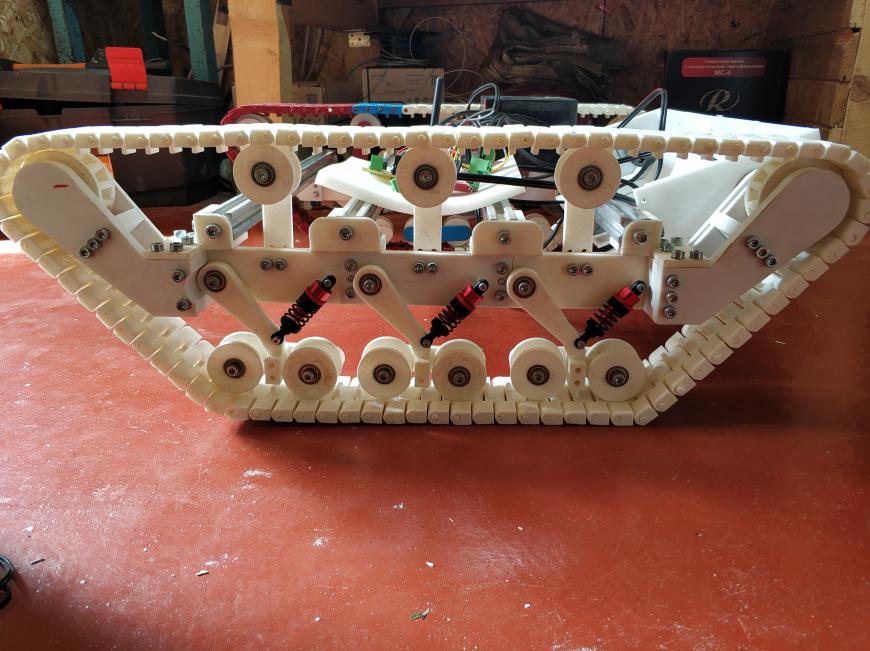

Сегодня хочу представить Вам на обозрение свое видение гусеничного шасси для робот. Года три искал готового решения, пока ряд событий сего года не подтолкнули меня к изучению и применению в быту САПР.

И так, спустя 3 месяца проектирования, печати, потом еще раз проектирования и печати, работа напильником, шуруповертом,ножовкой, и все это кривыми руками, родилось вот такое чудо:

Работы еще много, идей тоже, в отличии от свободного времени.Видео первых заездов не выкладываю пока, так как драйверы оказались с браком и двигается он только прямо, ну это отдельная история. Как только прибудут новые драйвера обязательно поделюсь с вами.

Печатал на TEVO Black Widow, принтер долгое время простаиввал, в связи с отсутствием свободного времени и вдохновения. Детали печатались PETG, ABS и SBS от ФДпласта с качеством 0.2мм.

Нуждаюсь в любой критике от сообщества. Любые вопросы, в любом виде, предложения о внесении конструкционных изменений, всегда ЗА.

Спасибо Вам за уделенное время.

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых постах.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Источник

Платформа на гусеничном ходу для робота от *Andrey*

Тема раздела Танки в категории Всякое; Представляю свой первый проект: «Платформа на гусеничном ходу» . Всю жизнь руки чесались что-нибудь такое сделать и в течении последнего .

Опции темы

Платформа на гусеничном ходу для робота от *Andrey*

Представляю свой первый проект: «Платформа на гусеничном ходу»

.

Всю жизнь руки чесались что-нибудь такое сделать и в течении последнего года начал покупать разные штуки и инструменты для воплощения. Сталкиваюсь со всем впервые и из-за этого уходит очень много времени. Активно взялся месяца 3 назад за это дело. Проект не завершен.

Основой послужил робот SWORDS:

Итак, фотки процесса с краткими комментариями.

Рама, первая конструкция-макет. Сделана из алюминиевого профиля (мягкого), сечениями 8-15 мм, винтов М4. Были приобретены два дешевых шуруповерта и 4 подшипника + элементы креплений. Ось подошла от копира.

Расстояние между осями 400 мм.

Расчеты не проводил, делал интуитивно и очень долго. Да и не умею их проводить.

Пилил ножовкой по металлу, сверлил шуруповертом.

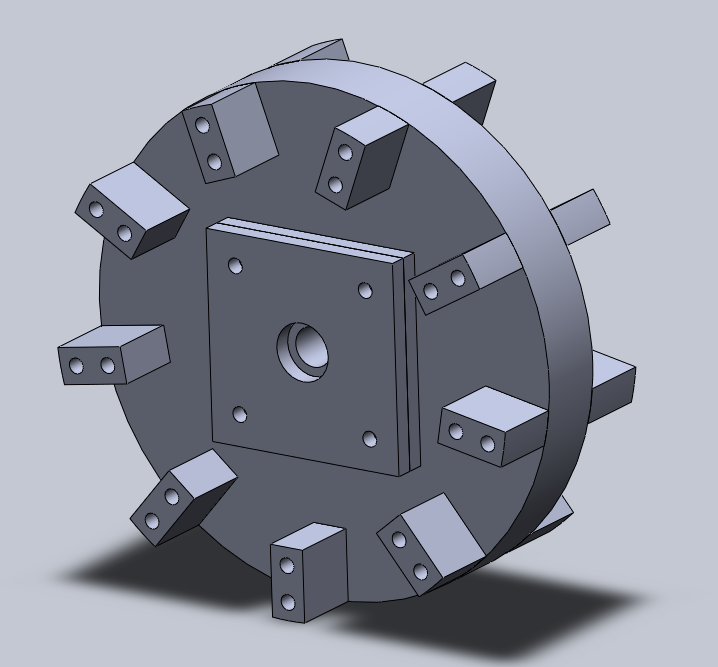

После долгих раздумий, изучений и проб сделал колеса из фанеры, 20 мм. 9 зубъев на колесо

пришлось изрядно помучаться, оказывается это все так трудно в домашних условиях с минимум инструментов.

Элемент крепления двигатель-колесо был сделан из внутренности от патрона шуруповерта с заливкой эпоксидки. *здесь одна строчка текста, у меня ушло на это 2 недели (изучение процессов и материалов в основном).

Сначала была сделана бобышка из дерева, потом с помощью пленки изнутри LCD монитора, ножа, скотча, термопистолета и спичек была сделана форма для литья.

Получилось пара деталек, требующих как всегда доводки.

Конец первой части.

Жду критики, вопросов, единомышленников)

Проверил, открываются (не только у меня).

не открылись. только первая где робот

У меня все фото открылись нормально.

Хорошо у Вас получилось с литьем эпоксидки.

Я понимаю что это мечта . Но хочу спросить зачем вам робот . А по поводу електроинструмента , в частности если возникнут вопросы по шурикам ,можете обращаться у меня ремонтная мастерская по эл.инструменту. Ну малоли что , еще хотел спросить какие шуруповерты куплены , какой фирмы и каким вольтажем . Еще приблизительный вес робота . Так я вам могу подсказать сколько ваши дрели проживут . А ,да забыл есть ли понижающие редуктора. Крутящий момент высокий , робот будет летать без понижающих редукторов , колеса то ведь не маленькие.

Часть 2 + комментарии на сообщения в теме.

Заднее ведущее колесо в сборе (внутр. сторона), на заднем плане виднеется часть крепежа, который пришлось покупать (ни за один раз, а за кучу поездок в магазины по крепежу).

Марка шуруповерта (не помню цену точно, рублей 800 за шт., не больше):

Узел двигатель-заднее колесо в сборе:

Был сделан узел крепления передних колес

Двигатель шуруповерта с редуктором, «тормоз-прокручиватель шуроповерта был заблокирован винтами (в дырки из-под шариков) и стяжками

И так был первый старт, после которого закрутились не колеса, а двигатели в креплениях с намоткой на самих себя проводов

Начал с изучения литья пластмасс разных, пробовал даже полиэтилен на тефлоновой сковороде, в итоге пришел к клею ЭДП, но без опыта ужас как сложно.

Ну я обожаю роботов) Шурупер сфотал (фотка выше). Вес пока затруднительно измерить, как будет с гусеницами, взвешаю. Думаю у меня креплению для них не проживут сначала, т.к. из мягкого алюминия. Редуктор оставлен, ну скорость конечно одна, как я понял двухскоростные длинные, мне не подошли по размерам, да и дорого для первого раза это. Колесо примерно 135 мм в диаметре.

Часть третья будет сегодня

Чтоб жизнь медом не казалось, при проектировании колес пришлось изучить основы Solidworks, на коленке не получилось, уходило много времени и материалов. Solidworks имеет очень хоршую справку на русском с примерами.

Последний раз редактировалось *Andrey*; 30.08.2011 в 11:55 .

Хотел вам сразу сказать что фирма прораб делает инструмент очень плохого качества , двигатели греються сильно при нагрузке и закрывать их ненадо слишком , сделайте им доступ воздушного потока . А редуктора одно скоростные лучше заменить на 2 скоростные . И не обязательно этой фирмы , можно любые . Они взаимозаменяемые , например фирмы Калибр . Это предаст плавности хода , да и стоят дешево, а так он будет двигаться очень быстро . Наити можно в любом сервисном центре , или в строительном магазине заказать. Аккумуляторы меняйте сразу , емкость у них маленькая , в идеале на 2 ампер часа или литионные на 12 в от макиты или хитачи . Тогда 100% целый день гонять можно , еще плюс этих аккумов втом что зарядка идет 30-40 минут .

Редуктора поставьте конечно на 1 скорость . Придаст большой крутящий момент на низких оборотах.

Есть аккум от бесперебойника новый, но лежит уже года три, вроде свинцовые умирают после полной разрядки, все руки не дойдут проверить.

Сделал крепления для двигателей (чтоб не прокручивались)

Теперь гусеницы! Приобрел кусок транспортерной ленты толщиной 5.5 мм. Ширина гусениц будет 100 мм, длина разложенной примерно 1200 мм. Грунтозацепы и два ряда зубъев внутри для ведущего колеса и направляющего переднего.

верх:

низ:

лента гусеницы:

Стусло для нарезки грунтозацепов

Нарезанные (50+ шт.)

Для зубъев склеил в три ряда и нарезал торцовочной пилой вот такие штуки

Стусло для нарезки на окончательные элементы

Нарезал (100+ шт.)

И последнее, то что имеется на данный момент — шаблон из рекламного пластика для сверления отверстий в гусенице и несколько самих отверстий в ней же

В планах: доделать гусеницы (зацепы, зубья, срастить два конца), поработать с рамой, колесами (укрепить и подогнать под размер гусениц межосевое расстояние).

Вот так я провел лето

Источник