- Самодельный 3D принтер GBot Tiny (маленький H-Bot)

- Подпишитесь на автора

- 3D-принтеры H-bot и Deltabot своими руками

- Содержание

- Введение

- Преимущества самодельных 3D-принтеров

- Возможные сложности и нюансы

- Решения

- Примеры, кейсы реальных людей

- Cамодельный H-bot пользователя NickSon

- Описание

- Разбор плюсов и минусов

- Из чего состоит

- Где приобрести запчасти

- Процесс создания поэтапно

- Подведение итогов, общая стоимость

- Самодельный фанерный Ultimaker авторства plastmaska

- Плюсы и минусы

- Какие материалы потребуются

- Процесс создания поэтапно

- Подведение итогов

- Delta-bot созданный юзером xolodny

- Плюсы и минусы

- Процесс конструирования

- Подведение итогов

- В заключение

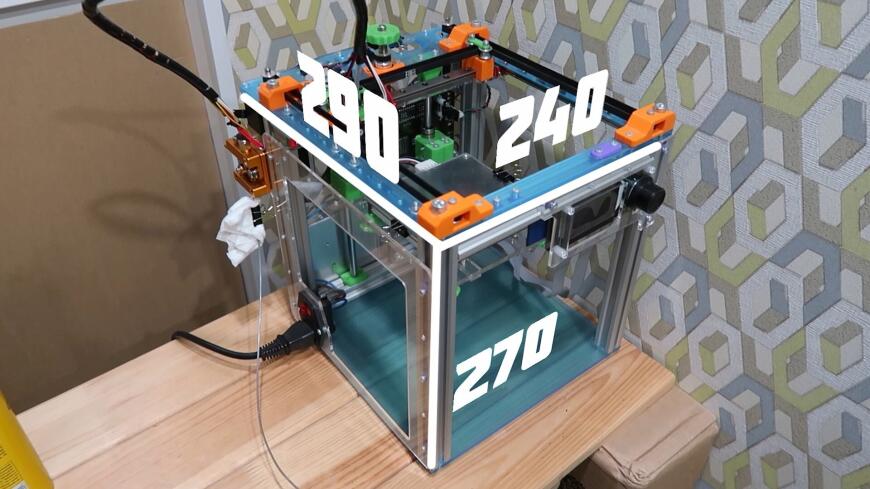

Самодельный 3D принтер GBot Tiny (маленький H-Bot)

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых постах.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Статья относится к принтерам:

Первый 3д принтер у меня появился еще летом 2015 года. С тех пор я обзавелся еще несколькими принтерами, но это были комплекты для сборки, так неинтересно. К тому же после длительного пользования, у меня появились свои критерии идеального для меня принтера.

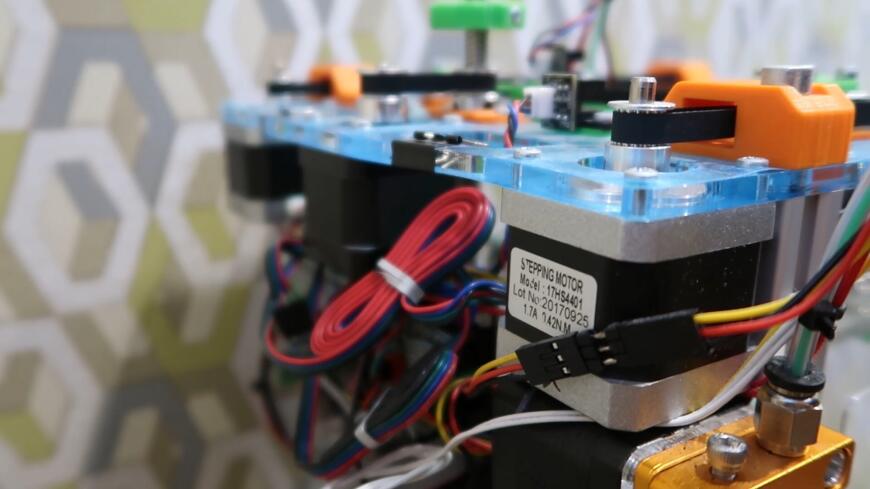

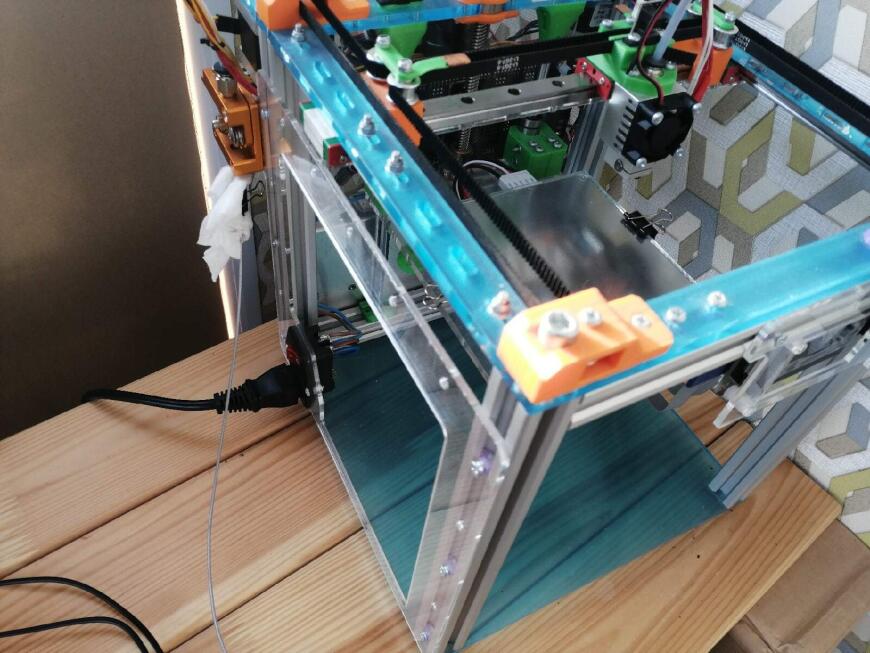

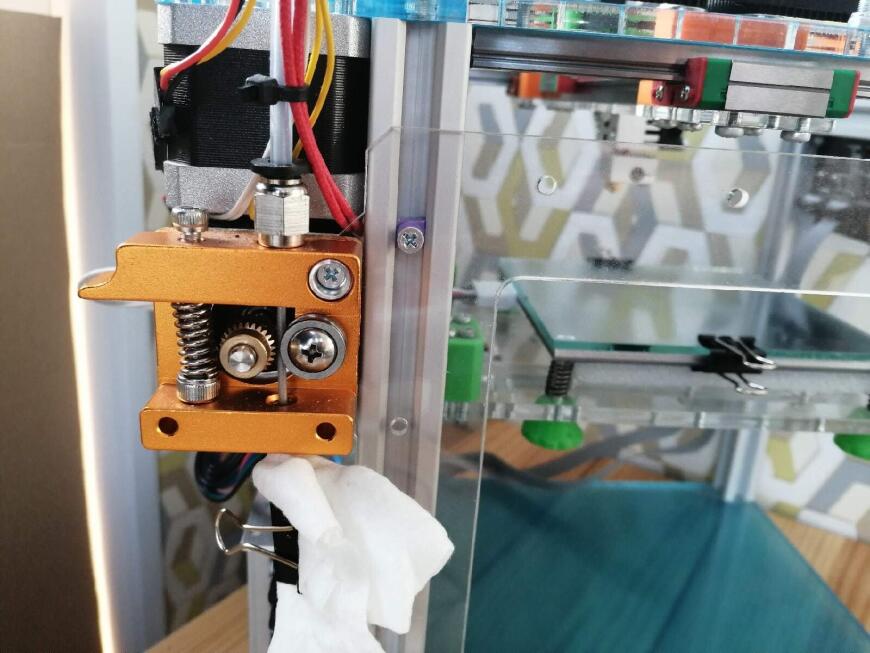

Все двигатели вынесены назад и установлены почти в ряд. Рядом находится плата управления MKS Gen V1.4. Такое расположение позволяет подключить двигатели проводами 5-10 см. Так как принтер ждет еще череда доработок, то рубить провода я не стал. Все потом будет аккуратно причесано. Ниже расположен блок питания Mean Well на 150 ватт, без кулера, абсолютно бесшумный.

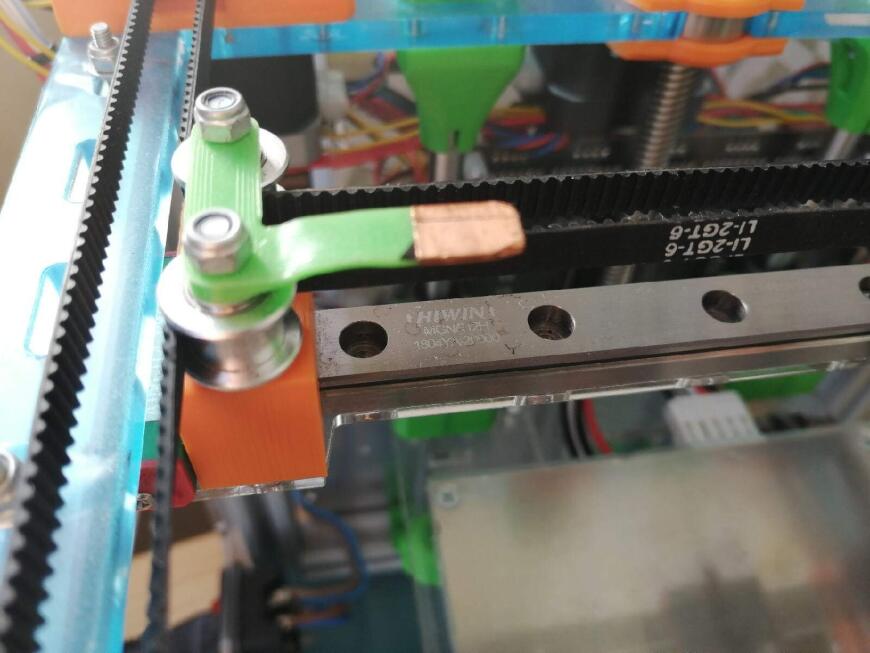

Сам принтер потребляет 90 ватт при разогреве с 0 (комнатной температуры), дальше еще меньше, так что блок питания вышел с большим запасом. Самым дорогим элементом данного принтера являются направляющие рельсы, потому что Hiwin, специально брал оригинал.

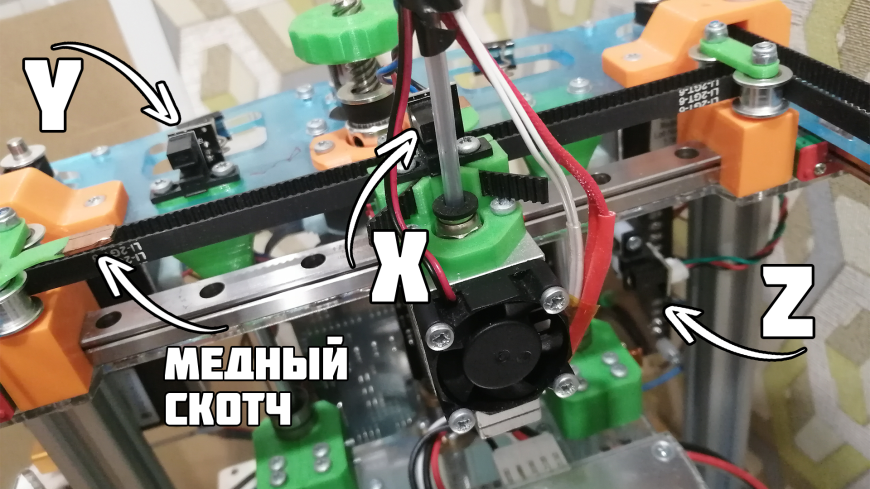

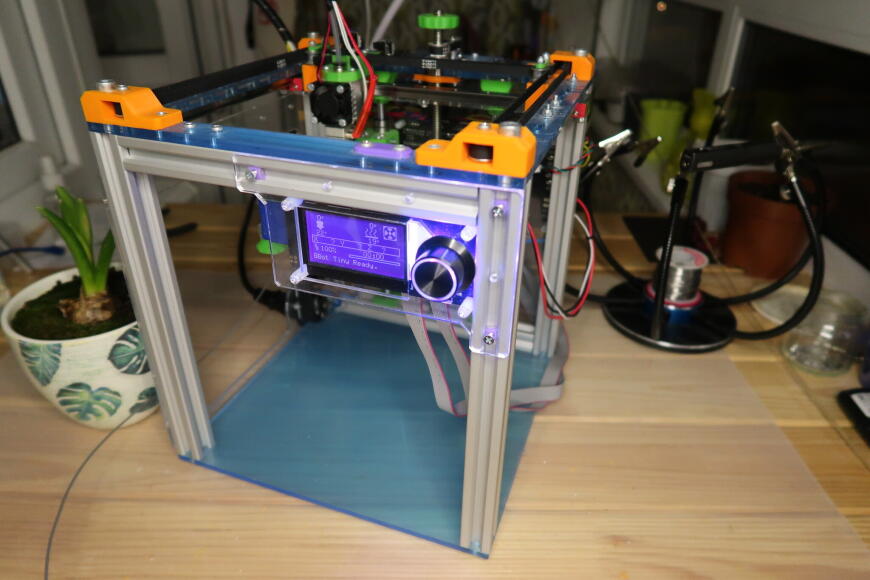

По всем трём осям стоят оптические концевики, звук парковки принтера просто офигительный, никаких щелчков от кнопок. Так как пластик тонкий, то для инфракрасного излучения он почти прозрачный, поэтому все эти флажки без медного или алюминиевого скотча не работали бы.

На принтере установлен экран от Fysetc модель Mini12864 Panel. Выбор пал на него, так как он довольно мелкий и имеет удобные крепления в отличие от обычных смарт контроллеров. Разрешение как у большого, размер меньше мелкого. Бонусом у него rgb подсветка. Есть возможность выбрать один из пресетов или задать свой собственный цвет.

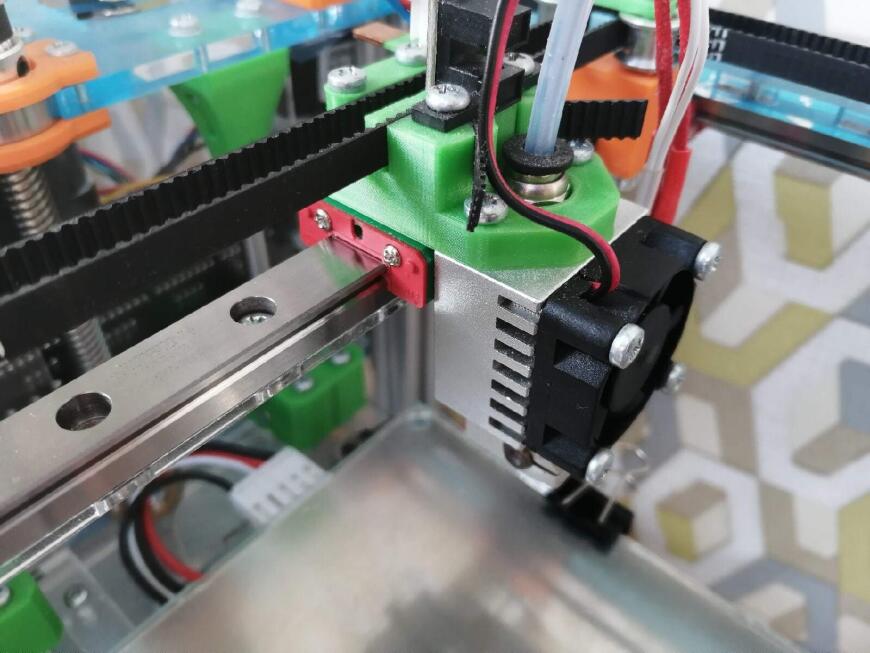

Радиатор печатной головки… Не нашел название, надеюсь в комментах подскажут. Но если кому надо, на али в таком форм факторе продается химера, рядом можно найти под один нагреватель. Этот радиатор было очень удобно крепить.

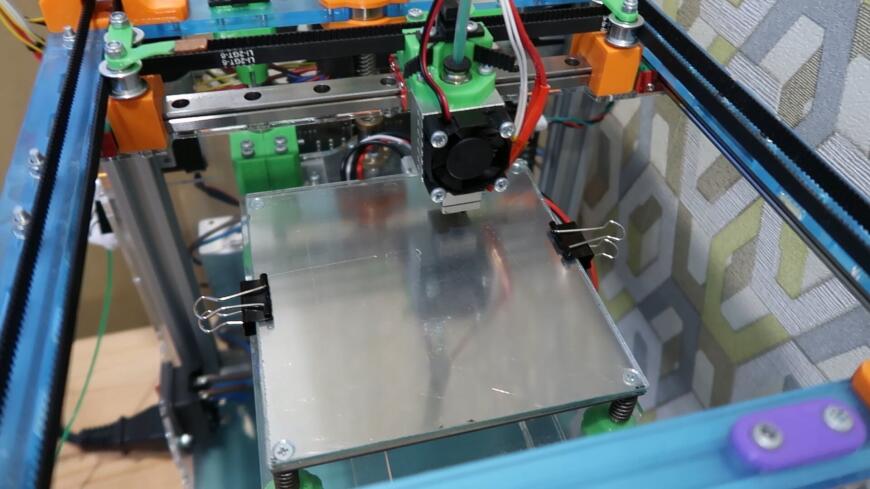

Новая версия будет уже на ШВП и на более толстых валах, а то 8мм ни о чём (перемещение стола, ось Z). По возможности верхнюю и нижнюю плиты постараюсь сделать из алюминия, так что, если вдруг кто знает где можно фрезернуть по-дешману, буду благодарен. Самым хлипким местом является столик, так он базируется на том же 6мм акриле, жесткость посредственная, поэтому его буду делать металлическим, в идеале опять алюминий, а если нет — буду точить из того, что найду.

Ну и быстренько по остальным косякам текущей ревизии принтера. Пока нет обдува модели, поэтому печатать PLA можно, но только «кирпичи», размером не меньше 6см по стороне, все что мельче – плавится. Планирую две турбинки по бокам, буду крепиться сразу на радиатор, на нем есть удобные отверстия сзади, минимум переделок.

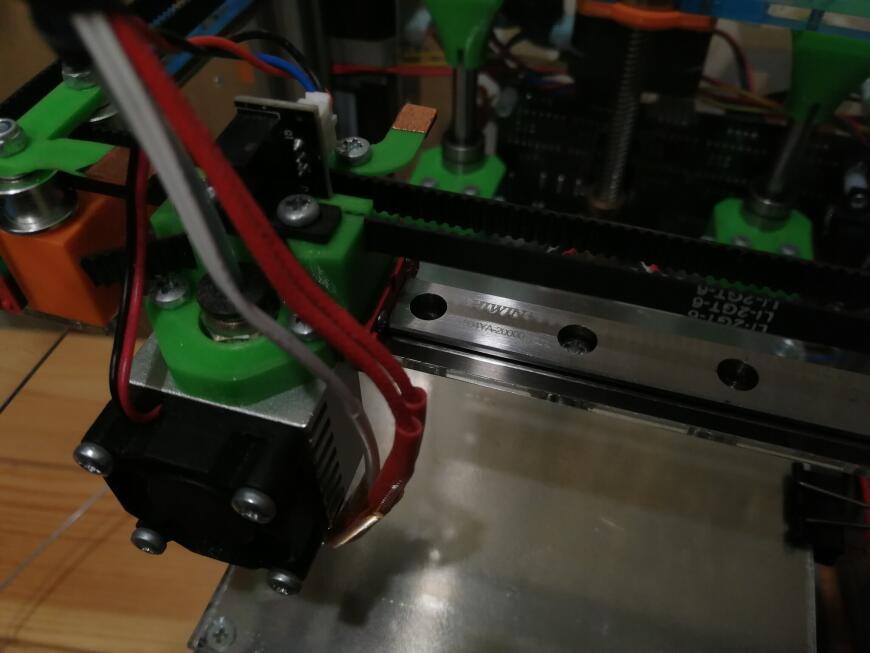

Вот то, что боковые рельсы закреплены снизу пластины, это очень хорошо, они всегда чистенькие и не собирают пыль.

Рельса оси Х смотрит вверх, такое расположение позволило закрепить печатную головку всего одной деталью, а главное удобной в печати деталью. Но пока принтер целый год стоял на первой полке стеллажа, рельса успела заржаветь. Скорее всего виноваты цветочки 4-мя полками выше. Там даже не совсем ржавчина, а скорее налет, который после некоторого времени использования стал почти незаметен.

Видео версия, если вдруг кому-то будет интересно следить за моим творчеством в таком формате.

Текущая модель принтера доступна для скачивания и повторения. Некоторые модели представлены как в STL так и в DXF форматах, для удобства. Так же там лежит архив с актуальной прошивкой.

Спасибо, что дочитали до конца, надеюсь было интересно)

Источник

3D-принтеры H-bot и Deltabot своими руками

Содержание

Введение

Модели 3D-принтеров для любительской печати, продающиеся в бюджетном сегменте, отличаются зачастую весьма скромными характеристиками, а профессиональный принтер далеко не каждый может себе позволить, так как стоят они недешево. Доступная, в плане финансов, альтернатива дорогим принтерам – сборка своего устройства, которое проектируется и делается его создателем именно таким, каким он хочет его видеть.

Высококлассный самодельный 3D-принтер, собранный по цене комплектующих, то есть — приблизительно по стоимости готового принтера классом ниже, имеет лишь один недостаток — его сборка требует знаний и навыков, на освоение которых уйдет изрядное количество времени, а также оборудования и инструментов, которые есть далеко не у каждого.

У самодельных моделей есть масса преимуществ, конкретно о них вы узнаете далее. Также мы осветим нюансы, возможные проблемы и способы их решения. Отдельно стоит упомянуть реальные кейсы с чертежами и схемами H-bot 3D-принтеров.

Преимущества самодельных 3D-принтеров

Самостоятельная постройка 3D-принтера выгодна по многим причинам. Во-первых, создатель имеет полную свободу действий. Можно выбрать любые комплектующие и сконструировать неповторимую модель. У готового изделия могут быть разные конфигурации.

Следующее преимущество заключается в том, что на конструировании 3D-принтеров дома можно неплохо сэкономить. Создатели закупают материалы не только в официальных магазинах, но и на китайских интернет-площадках. К слову, на последних нередко встречаются дешевые материалы, которые по качеству могут сравниться с дорогими моделями. Также можно сделать 3D-принтер из подручных средств, найденных дома.

Обычно конструкцию подгоняют под конкретные цели. Поэтому печатаемая продукция имеет хорошее качество, а сам принтер отличается высокой производительностью. Девайс можно наделить уникальными характеристиками, которые превзойдут заводской экземпляр.

Возможные сложности и нюансы

Есть разные модели 3D-принтеров, поэтому конструирование под силу как новичку, так и опытному пользователю. Но в обоих случаях могут возникнуть сложности. Часто создатели сталкиваются со следующим:

- С первого раза сложно создать модель с достаточной жесткостью, а любые люфты чреваты браком печати. Выбирайте проверенные конструкции, ориентируйтесь на опыт товарищей по сообществу 3D-печатников.

- Устройство из недорогих комплектующих может принести множество “сюрпризов”. При выборе деталей на китайских площадках дистанционной торговли отдавайте предпочтения проверенным наименованиям и продавцам. Для этого надо постоянно мониторить форумы и сообщества и собирать информацию. Если покупать детали в магазине, офис которого находится в вашем городе или хотя бы вашей стране, то вопросов с гарантией и проблем со сроками замены комплектующих будет намного меньше.

- Придется научиться самостоятельно настройке как механики, так и электроники, в т.ч. установке прошивок, замене контроллеров и работе с ПО, большая часть которого не русифицирована.

Решения

Часть проблем можно устранить, если заранее определиться с комплектом деталей. Проще закупить все комплектующие в одном магазине, а некоторые простые запчасти создать самостоятельно. Например, можно сэкономить на корпусе и сделать его из любых подручных материалов. Раму зачастую делают из алюминиевого профиля разной формы, трубы прямоугольного сечения или уголка.

Облегчить работу можно с помощью наборов. Производители принтеров выпускают в том числе и комплекты для создания H-bot 3D-принтеров и дельта-принтеров своими руками. Они бывают полные и неполные — в полных наборах обычно есть вообще все, что нужно для сборки принтера, в том числе и большая часть инструментов, неполные же могут представлять собой только раму с корпусом, либо только корпусные панели, либо только раму отдельно, иногда с какими-то основными узлами.

Такие наборы удобны для тех, кто не хочет заморачиваться скучной механикой, но экструдер и электронику предпочитает выбирать сам.

Примеры, кейсы реальных людей

Большинство начинающих создают модели из всего, что найдется в закромах. Если конструкция простая, подручные материалы подойдут не хуже покупных. Обычно готовое изделие требует доработки, о чем говорят сами создатели принтеров.

Cамодельный H-bot пользователя NickSon

Описание

Основная цель – собрать пожаробезопасную модель из недорогих материалов. При конструировании использовалась технология принтеров RepRap. Эти устройства способны на быстрое прототипирование.

Чертежи для RepRap находятся в открытом доступе. Часто люди начинают конструирование принтеров именно с них. Модель можно назвать свободно модифицируемой – устройство поддерживает любые корректировки.

Разбор плюсов и минусов

Как было сказано, чертежи и полную информацию о 3D-принтерах RepRap найти нетрудно – это устройство является бесплатным. Существует официальная площадка, на которой изобретатели делятся своими открытиями и корректируют схемы. При выборе RepRap главную роль играет то, что всегда доступна помощь сообщества таких же энтузиастов.

К немногочисленным недостаткам можно отнести точность печати, которая у принтеров построенных по этой концепции редко удивляет, а также необходимость в навыках и знаниях для сборки, которые есть далеко не у каждого.

Из чего состоит

Изначально предполагалось сделать H-bot из жесткой рамы-кубика с профильными рельсами. За основу был взят MGN12. Профиль сделан из алюминия, отличается пожаробезопасностью и легкостью в обработке. Труба 30х30х1,5 обрабатывалась фрезером. Электроника закреплена на листе ламината, что сделано для облегчения конструкции и потому что он был под рукой.

Где приобрести запчасти

Блок MGN12 является наиболее доступным, его можно приобрести даже на алиэкспрессе. Но лучше сделать покупку на проверенном сайте. Помимо блока в специализированных магазинах можно купить и другие детали: кабели, разъемы, цилиндрические валы, консольные столы.

Профильную трубу приобретают в обычных строительных магазинах. В данном примере использовалась труба из Леруа-Мерлен. Но ее было необходимо обработать в некоторых местах, для чего взяли фрезер.

Процесс создания поэтапно

После прикрепления бобышек нужно было определиться со столом. Выбор пал на консольный стол с подогревом, у которого 4 направляющие и 2 винта. Далее на стол были прикреплены цилиндрические валы и линейные подшипники одинарного размера. Это помогло сделать лофт минимальным.

Позже понадобились дополнительные подшипники, а именно разрезные – с ними легче регулировать зазор и натяг.

Затем протестировали конструкцию на жесткость и временно утеплили ее картоном. В дальнейшем лучше положить каменную вату и алюминиевый лист сверху.

Как только определились со столом, возник вопрос насчет винтов. Поставили четырехзаходную трапецию. К слову, это единственный материал для данного принтера, заказанный на “Алиэкспрессе”.

Чтобы обеспечить надежное крепление, снизу была сделана двойная опора. Для скрепления внутренних обойм применили хомут и зубчатый шкив.

А потому возник вопрос, как их закрепить, чтобы натяжением ремня эту прелесть не выгибало в дугу, особенно когда гайка вверху? Немного подумав, автор решил, что двойная опора снизу вполне решит вопрос – подшипники установлены сверху и снизу балки, а внутренние обоймы подшипников стянуты между хомутом (сверху) и зубчатым шкивом (снизу), что позволяет убрать осевой люфт подшипников.

Далее нужно было выбрать электронику. Выбор пал на 32-битный Arduino Due, который не страдает от перегрева мосфетов. В качестве дисплея послужила модель MKS TFT2.4. Конструкция получилось удобной, но присутствует один недостаток. Изображение порой «зависает», если печатать со встроенным картридером. Проблему можно решить экранированной витой парой, это будет защищать от помех.

Подведение итогов, общая стоимость

Принтер подходит новичкам. Он недорог и относительно прост в сборке. В общей сложности на материалы потрачено 20 тыс. рублей. В стоимость входят все комплектующие, большую половину бюджета составляют экструдер и электроника.

В дальнейшем можно усовершенствовать аппарат, сделать его компактнее. Для этого нужно разместить катушку с пластиком на задней стенке, в результате чего глубина будет сжата. Также можно повысить жесткость, обшив принтер листами алюминия.

Самодельный фанерный Ultimaker авторства plastmaska

Основная задача – построить принтер не дороже 25 000 рублей. Безусловно, можно приобрести китайскую модель за меньшую стоимость, но результат будет сложно назвать 3D-печатью. Нужно купить качественные материалы, которые будут отличаться жесткостью и пожаробезопасностью.

Плюсы и минусы

3D-принтер Ultimaker достаточно просто собрать, ведь чертежи находятся в открытом доступе. Это объясняется тем, что данные принтеры популярны во всем мире. На тематических форумах можно найти не только схемы, но и подробные отчеты о конструировании.

Несмотря на популярность, видов пластика для Ultimaker не так много. Следующий минус – плохая совместимость с боуден экструдером. Вместо него лучше использовать директ экструдер.

Какие материалы потребуются

Сперва нужно решить, какой корпус подойдет к Ultimaker. В данном случае подойдет любой из фанеры, МДФ или монолитного поликарбоната. Его стоимость варьируется от 1200 до 2000 рублей, купить можно в магазинах лазерной резки и гравировки.

Далее приобретается основа для стола, материал – алюминий. Средняя цена равна 700 рублям. За стеклом же можно обратиться в обычную стекольную мастерскую. Здесь его толщина составляет 4 мм, а обошлось оно в 150 рублей.

Валы потребуются 6, 8 и 12 миллиметров. Общая стоимость всех валов около 3000 рублей. Вместо самостоятельной резки можно попросить в цехе отметить нужный размер.

Некоторые материалы лучше брать с запасом, например термисторы. В процессе они будут постоянно ломаться. То же самое касается пластиковых деталей.

Процесс создания поэтапно

На первом этапе спариваются концевые выключатели осей X и Y. Для этого нужно взять микровыключатели, паяльник и провод сечением 0,22 кв.мм. При спаивании желательно воспользоваться контактами NC и C, что называется нормальным закрытым контактом.

Затем нужно установить выключатель подсветки и разъем для кабеля. Последний должен обязательно быть с предохранителем. На этом же этапе закручиваются гайки и устанавливаются винты.

После собирается корпус. Нужно взять левую панель корпуса, на которой установлен микровыключатель, и правую панель. Также потребуются маленькие детали, чтобы прикрепить энкодер.

Панели необходимо прикреплять последовательно. Сперва собирается задняя таким образом, чтобы овальное отверстие смещалось в правую сторону. После устанавливается верхняя панель, при этом микровыключатель должен быть смещен влево.

После того, как будет установлена передняя панель, конструкцию нужно повернуть на левый блок. При этом круглое отверстие в панели должно находиться сверху. Затем приступаем к установке левой панели с микровыключателем внутри.

Подробнее о процессе можно узнать из видео:

Завершающий шаг – установка экструдера и всего, что связано с ним. Первым делом ставится подающая шестерня, которую нужно обязательно фиксировать крепко. Также собирается прижим и фитинг на экструдер:

Эти этапы запечатлены на видео:

Подведение итогов

Сборка заняла 4 дня, большая часть времени была отведена на фотографии и конспектирование. Желательно записывать последовательность этапов, чтобы впоследствии понять, где закралась ошибка. В результате получилась такая конструкция:

В качестве дополнения можно установить подшипники не только снизу, но и сверху. Также подлежат изменению корпусы для печатной головы и крышки. Эти пластиковые детали можно заменить более прочными и пожаробезопасными материалами.

Delta-bot созданный юзером xolodny

Идея создания 3D-принтеров на основе кинематики не нова. Впервые ее разработал швейцарский профессор Реймонд Клавел. Именно он изобрел легкую и быструю конструкцию для 3D-печати.

Плюсы и минусы

Дельтабот хорош тем, что обладает большой скоростью и точностью работы. Также он дешевле других 3D-принтеров за счет того, что у него отсутствуют линейные направляющие. Корпус достаточно прост, поэтому лазерная резка не потребуется.

Несмотря на простоту конструкции и скорость печати, у дельтабота есть минусы. Предусмотрено ограничение по высоте печатаемых моделей, поэтому компактный 3D-принтер не сможет справиться с некоторыми задачами. Другой минус – сложный алгоритм, по которому вычисляются координаты правильной работы эффектора.

Процесс конструирования

Большое внимание было уделено эстетической стороне. Пробная модель издавала шум при печати, который удалось исправить в дальнейшем. Для этого заменили двигатели. В результате еле слышимые звуки исходят только от экструдера, что не мешает работе.

Поставили регулируемые держатели, в которых отсутствуют пружины. Регулировать стол при печати новой модели не требуется. Его положение остается неизменным даже в том случае, если постоянно переносить принтер.

Было принято решение убрать направляющие валы и оставить одни подшипники Z608. Это обеспечивает минимальный износ – конструкция прослужит долгие годы.

Подведение итогов

Конструирование заняло чуть более недели, при этом результат нельзя назвать окончательным. В будущем можно увеличить жесткость или заняться организацией термокамеры. Это улучшит качество печатаемых фигурок, а также упростит процесс их создания.

В заключение

Создать 3D-принтер вполне реально из подручных средств. Главное – заранее продумать конструкцию до деталей. Важно определиться с электроникой, панелями и мелкими комплектующими. Не забудьте составить макет будущего устройства, где будет учтен каждый элемент.

Приобрести комплектные наборы для сборки 3D-принтера и отдельные комплектующие вы можете в Top 3D Shop. Обращайтесь за консультацией к нашим специалистам — подберем оптимальное оборудование под ваши цели и задачи.

Источник