Бесконечный куб своими руками

ОБНОВЛЕНИЯ

ОПИСАНИЕ

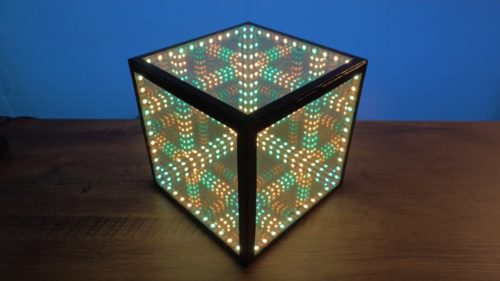

Бесконечный зеркальный гиперкуб со световыми эффектами и реакцией на музыку.

ВИДЕО

КОМПОНЕНТЫ

Каталоги ссылок на Алиэкспресс на этом сайте:

Стараюсь оставлять ссылки только на проверенные крупные магазины, из которых заказываю сам. Также по первые ссылки ведут по возможности на минимальное количество магазинов, чтобы минимально платить за доставку. Если какие-то ссылки не работают, можно поискать аналогичную железку в каталоге Ардуино модулей . Также проект можно попробовать собрать из компонентов моего набора GyverKIT .

- Arduino Nano купить в РФ, aliexpress, aliexpress, искать

- Адресная лента

- Купить в РФ, 60 свет/метр, 30 свет/метр

- Купить на Али ссылка, ссылка

- Black PCB / White PCB – цвет подложки ленты, чёрная / белая. В видео была чёрная

- 1m/5m – длина ленты в метрах (чтобы заказать 2 метра, берите два заказа 1m, очевидно)

- 30/60/74/96/100/144 – количество светодиодов на 1 метр ленты. В видео использовалась лента 60 диодов на метр

- IP30 лента без влагозащиты (как на видео)

- IP65 лента покрыта силиконом

- IP67 лента полностью в силиконовом коробе

- Постфикс ECO – лента чуть более низкого качества, меньше меди, на длинной ленте будет сильно проседать яркость

- Блоки питания aliexpress, aliexpress, искать

- Мощные блоки питания aliexpress, aliexpress, искать

- Плёнка солнцезащитная для окон, продаётся где угодно

- Например в Леруа

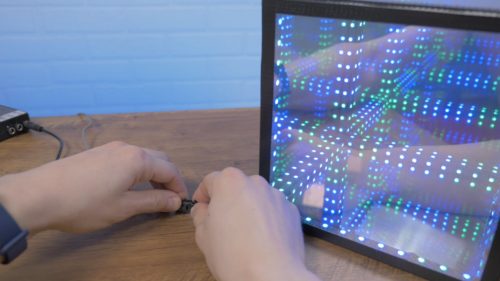

Лучше крепить “зеркала” плёнкой вовнутрь, тогда изображение будет более резким.

Источник

Недообзор Гиперкуб Эволюшин странной редакции в исполнении автора.

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых постах.

Отписаться от уведомлений вы всегда сможете в профиле автора.

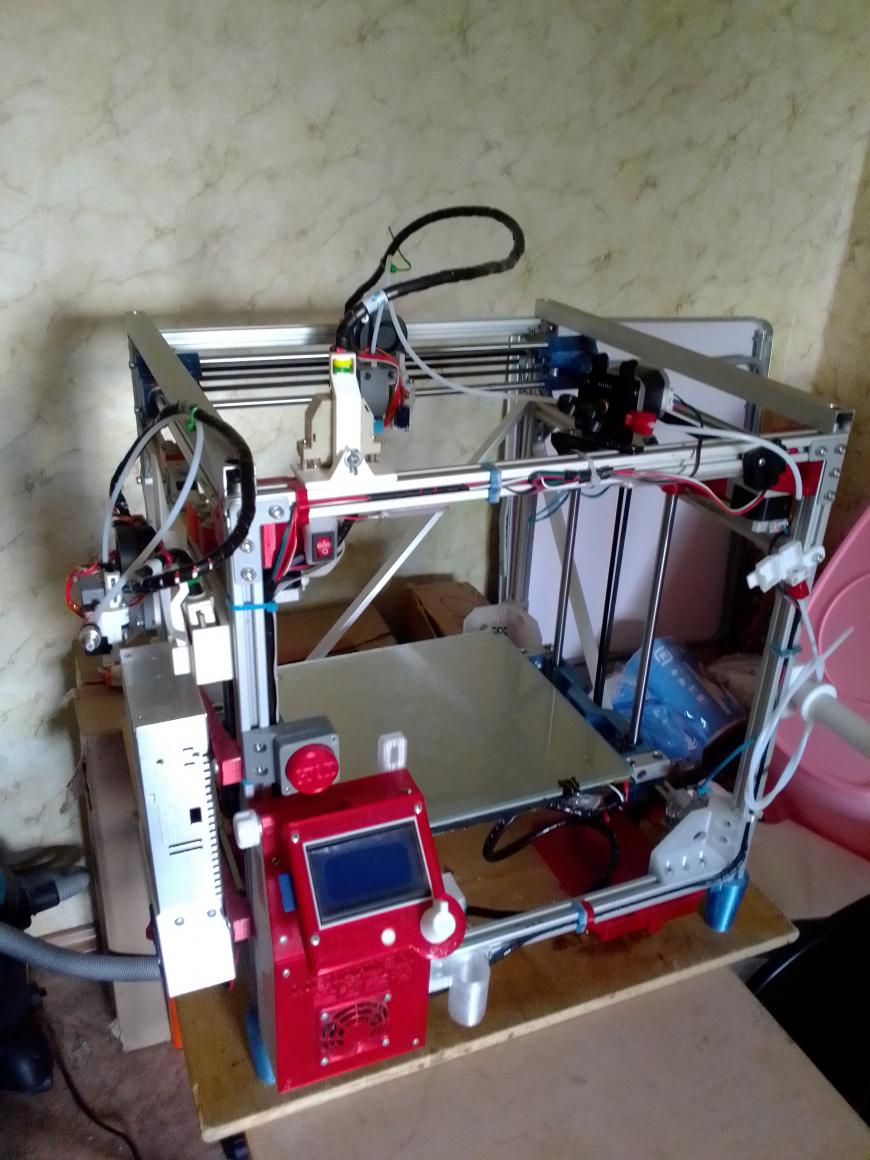

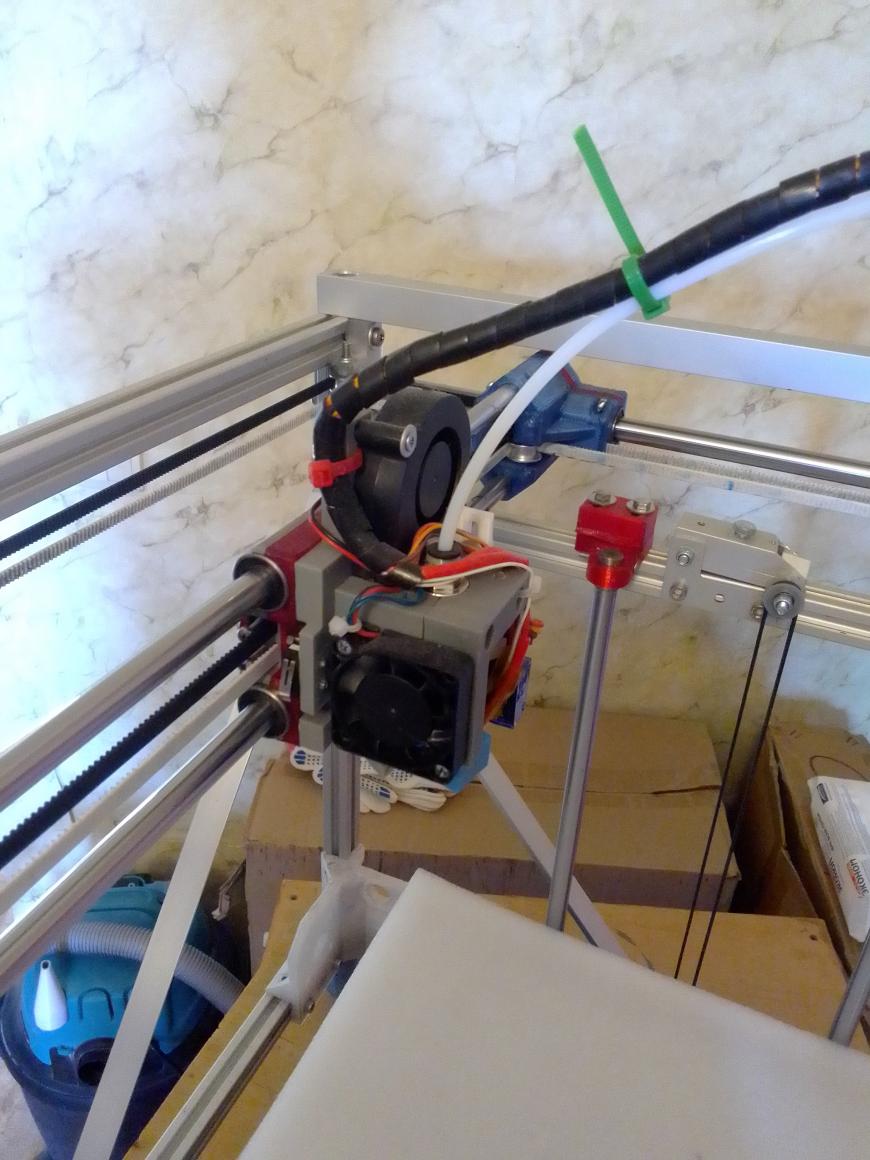

В одном из комментариев комрад Doctor3lo попросил рассказать про Гиперкуб, о котором я, в свою очередь, упоминал в статье о UlTi-Chimera. Собственно вот попытка это сделать. Именно по этому статья в дневниках, а не в РепРап или Обзорах.

Сразу предупреждаю, люди с чувствительной психикой и перфекционисты могут пострадать. Как и все мои изделия, девайс собирался в условиях «надо срочно». Посему в конструкции довольно много технических решений из разряда «трансректально» и «дендрофикально». Ну и фотограф я, опять же.

А еще, сразу замечу что от HEVO от SCOTT_3D, здесь только расположение ремней и посадочные размеры печатной головы. Хотя нет. Еще сопло обдува напечатано с «фирменной» STL.

Первоначально я планировал что-то ультимейкерообразное. Прусы не рассматривались, по причине того, что мне не комфортно контролировать печать первого слоя на подвижном столе. Я нарисовал проект на профиле 2020 (из за чего у меня он фигурирует как «Механизм 2020»). Я просто раздул UlTi c http://ulti.tiger3dp.ru/ . Правда по обыкновению внес свои изменения в конструкцию. Например в каретки добавил каналы для смазки втулок. Но об этом как нибудь потом напишу. А еще на фотографиях можно увидеть странные угловые элементы в низу рамы. Это планировалось как кронштейны подшипников валов ультисхемы.

Я заказал детали, профили и начал уже печатать детали. Например каретки для химеры были напечатаны в феврале 2019го и год провалялись. Измачалил больше кило пластика бесцветного и треть катушки красного. Потом до меня начало доходить, что 8мм валы полуметровые, и будут дико бить. Срочно занялся перепроектированием. И это был снова не гиперкуб. Попутно выяснилось, что я ошибся с размерами для профиля рамы стола, что винт для оси Z я в спешке заказал только 1.

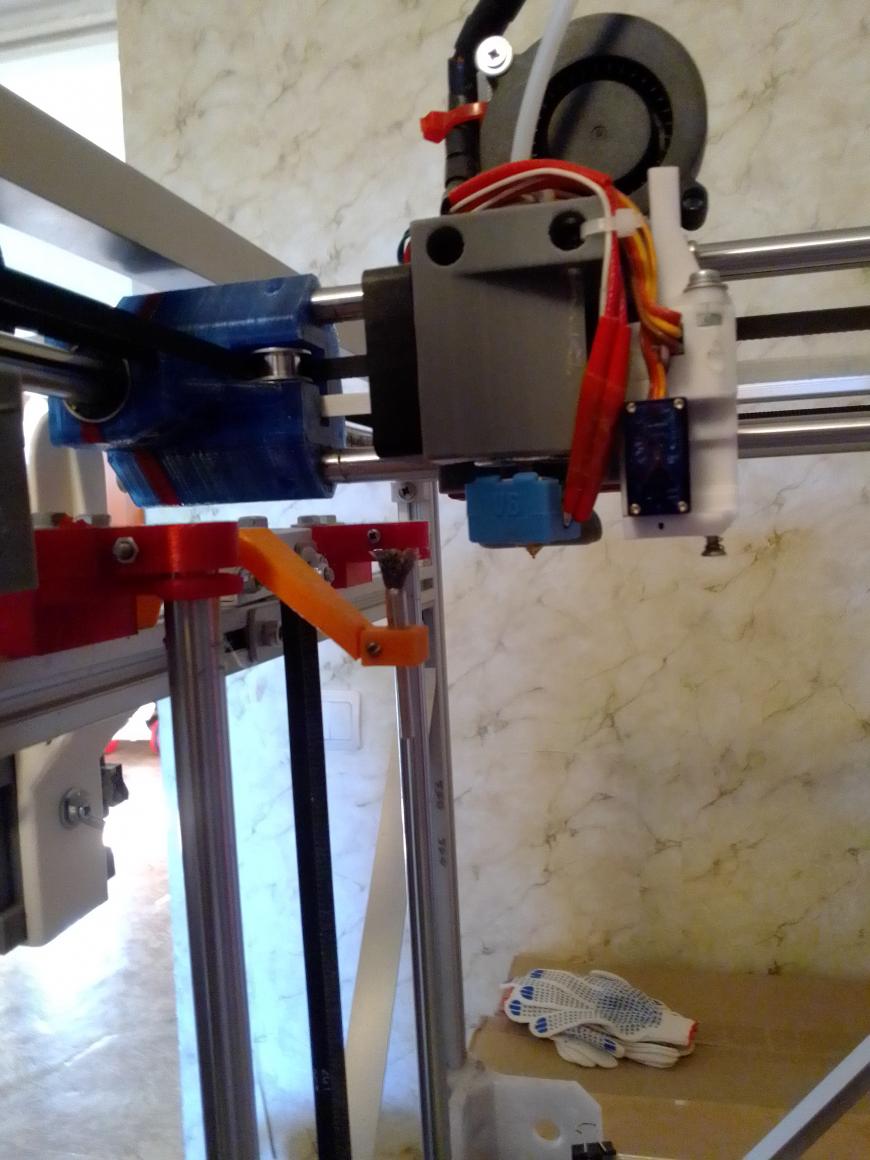

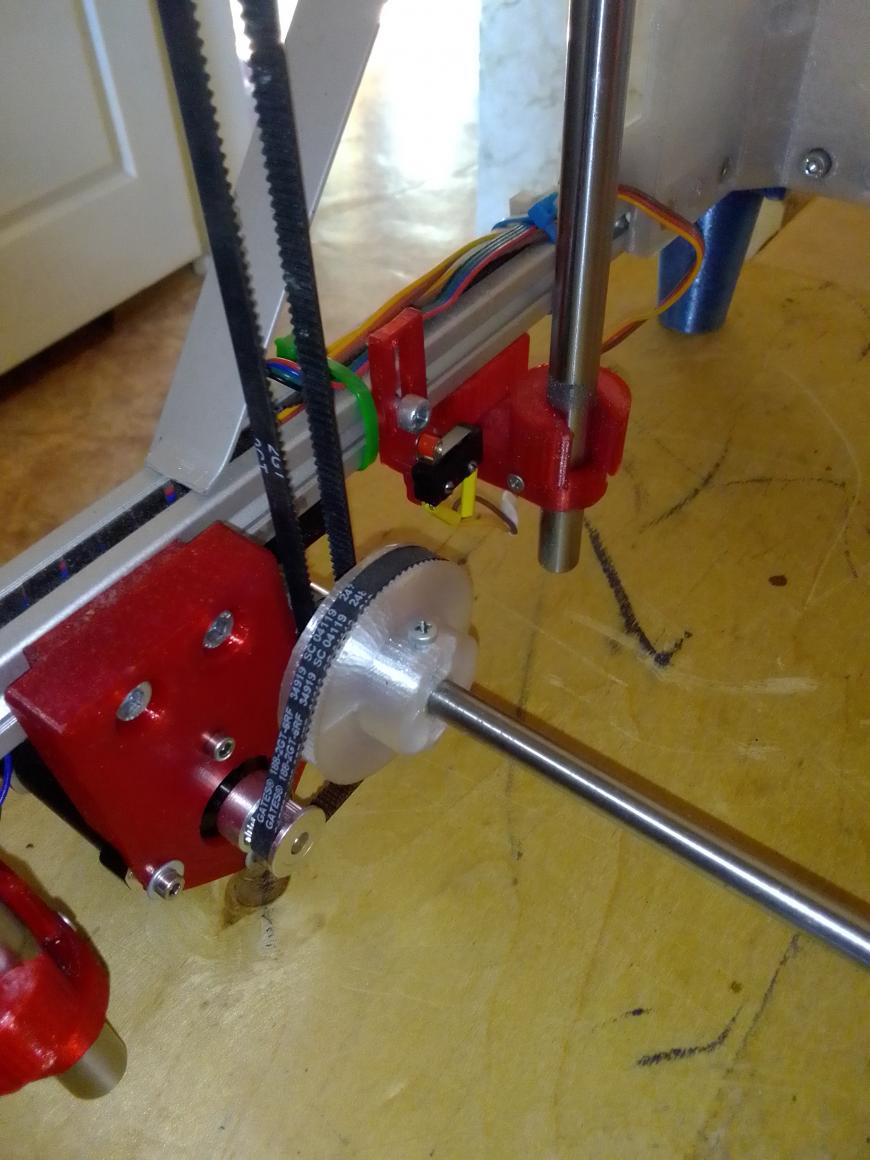

Я дозаказал пару валов 12мм и сварганил проект нечто мейкерботообразного. Причем с неподвижным мотором оси Х и приводом каретки через ремень и полиспаст. Распечатал в тестовом режиме несколько деталек и понял, что компоновка неудачная. А время меж тем тикало. Наступил март. Детали доехали. Лимиты финансовые закончились. Ну и буквально за неделю я перерисовал все под гиперкуб. Не меняя его компоновку, просто делая детали под свои комплектующие. 12мм валы Y (в оригинале 10мм). 8мм валы Х. Ось Z на ремнях. Ролики-ленивцы с 5мм осью (в оригинале 3мм). В таком виде он отработал лето 2019года. Ну а потом пошла волна модернизации. Переделаны каретки оси Y (наверное уже 5й раз). https://www.thingiverse.com/thing:4380172 А именно, сделаны более масивынми (оригинальные явно рассчитаны под PLA, но он мне не нравится), увеличен установочный диаметр отверстий для оси X. Теперь ось X 10мм. А еще, самое важное, добавились винты-упоры для валов X. Болезнь гиперкуба в том, что если слабо зажать крепеж валов Х, то натянутые ремни сдвигают каретки Y друг к другу, вызывая закусывание подшипников.

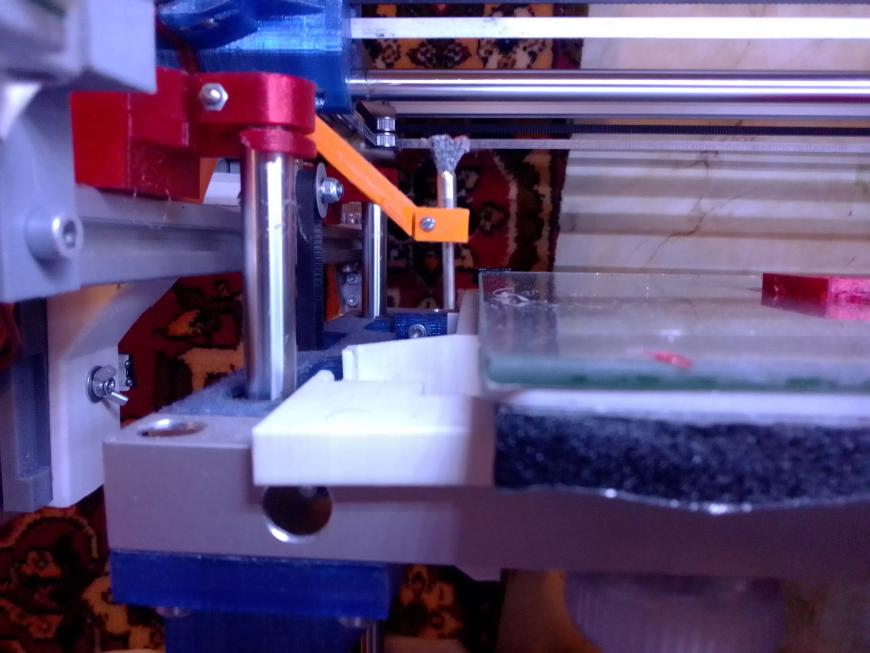

Еще переделана была рама стола. Я распечатал цельные каретки оси Z. Старые тоже хорошо работали, но поскольку рама была не из профиля 2020, а из трубы, наблюдались перекосы связанные с точностью отверстий в трубах. А тут меньше деталей — меньше косяков. Еще натяжители ремней Z заменил на страшную конструкцию из металла и консольно закрепленными роликами. Вариант до этого, напечатанный из пластика, закономерно поплыл.

И да, фишечка в виде щеточки для очистки сопла.

Недавно случился еще один казус. Левый кронштейн роликов для осей XY, растрескался. Я как-то заметил не сразу, и перекошенные ролики подожрали ремень. Кронштейн я заменил, а ремня запасного не было. Пришлось его оставить. Через какое-то время ремень лопнул. Ремня опять-же не было 🙂 В результате 3 месяца принтер печатал с одним полиуретановым металлокордным ремнем и одним резиновым. Поменял я это безобразие на нормальные ремни только вчера. Заодно устроив фотосессию. Есть подозрение, что кронштейн начал трескаться после попадания Локтайта, фиксатора резьбы. Как-то странно. PETG вроде-бы химическистойкий. Но трещины именно там, где Локтайт был.

Ну и недостатки конечно же.

Длинные ремни. Ходовые ремни по 2 (ДВА) метра. Как их не натягивай, они всеравно в динамике провисают. Если смотреть внимательно на то, как ролик прокатывается по ленивцу, то можно заметить, что у холостой ветви ремня радиус увеличивается до миллиметра. Правда я как-то не обнаружил, что это влияет на точность. Конечно рябь можно обнаружить на скоростях 90-100мм. Но я обычно с такими скоростями печатаю только заполнение и-то на PLA. Основная голова для печати с соплом 0.6мм.

Еще недостаток, который для меня не недостаток. При выключении моторов ременный стол падает.

Источник

Очередной HyperCube

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых постах.

Отписаться от уведомлений вы всегда сможете в профиле автора.

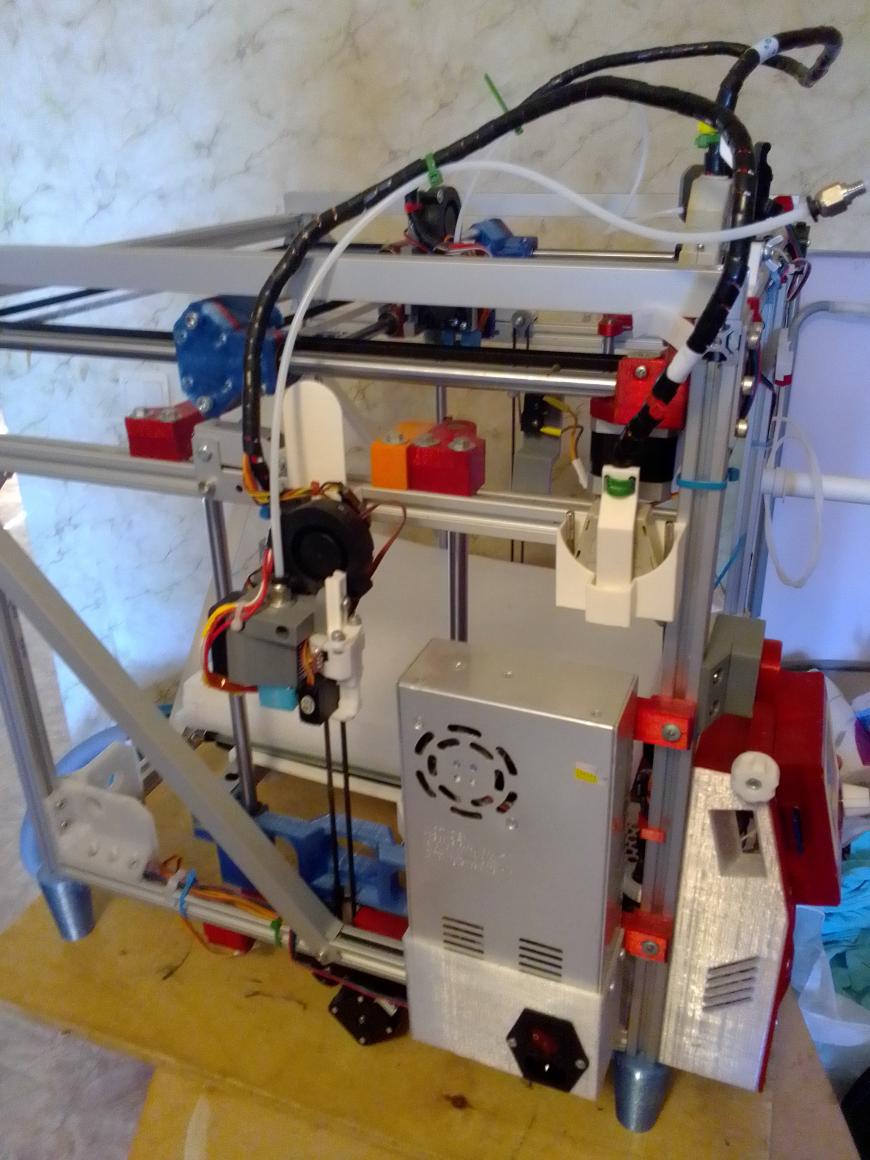

Искал я себе какой-нибудь новый компактный принтер на сборку, ибо MicroCube, хоть и оказался мне очень интересен, но всё-же предполагался только как промежуточный шаг на пути по долгой дороге репрапа. К тому же, он требовал постоянного внимания и обслуживания, ибо геометрию ему уводило, стоило лишь чихнуть неудачно рядом, а про жёсткость я вообще молчу.

HyperCube, найденный после совсем недолгих поисков на просторах Thingiverse, мне показался подходящим вариантом, и я (не особо, честно говоря, глядя) потихоньку начал закупаться запчастями по списку, и только уже, выходя со склада со свеженарезанным в размер профилем 2020, начал подозревать, что ни разу принтер не получается компактным. Нет, это было действительно откровением — держа в руках отрезки профиля, я долго раздумывал, как так вышло, что мой принтер — полноразмерная неподъёмная бандура, а не компактный и настольный. В результате и бюджет в сумме вышел ровно 10 тысяч рублей (плюс ещё тысячи две ушло на неучтённые апдейты, а если делать изначально ещё качественнее, то вышло бы, разумеется, намного дороже), хотя я ожидал 5-7, и перед таким шагом я планировал собрать ещё разок что-нибудь из хлама за копейки или хотя бы компактное.

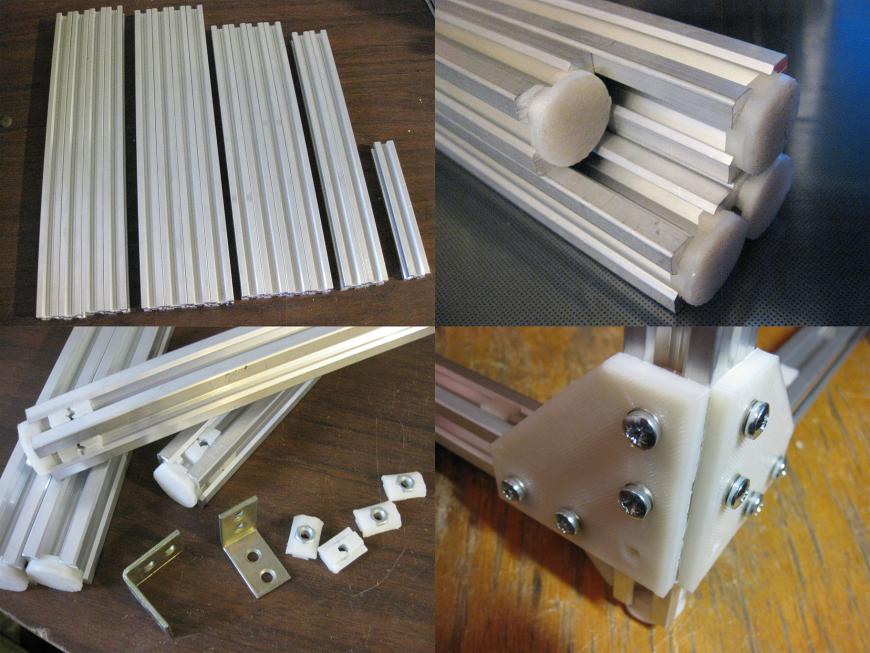

(Профиль, сборка на пластиковых гайках, мебельных (и пластиковых тоже) уголках

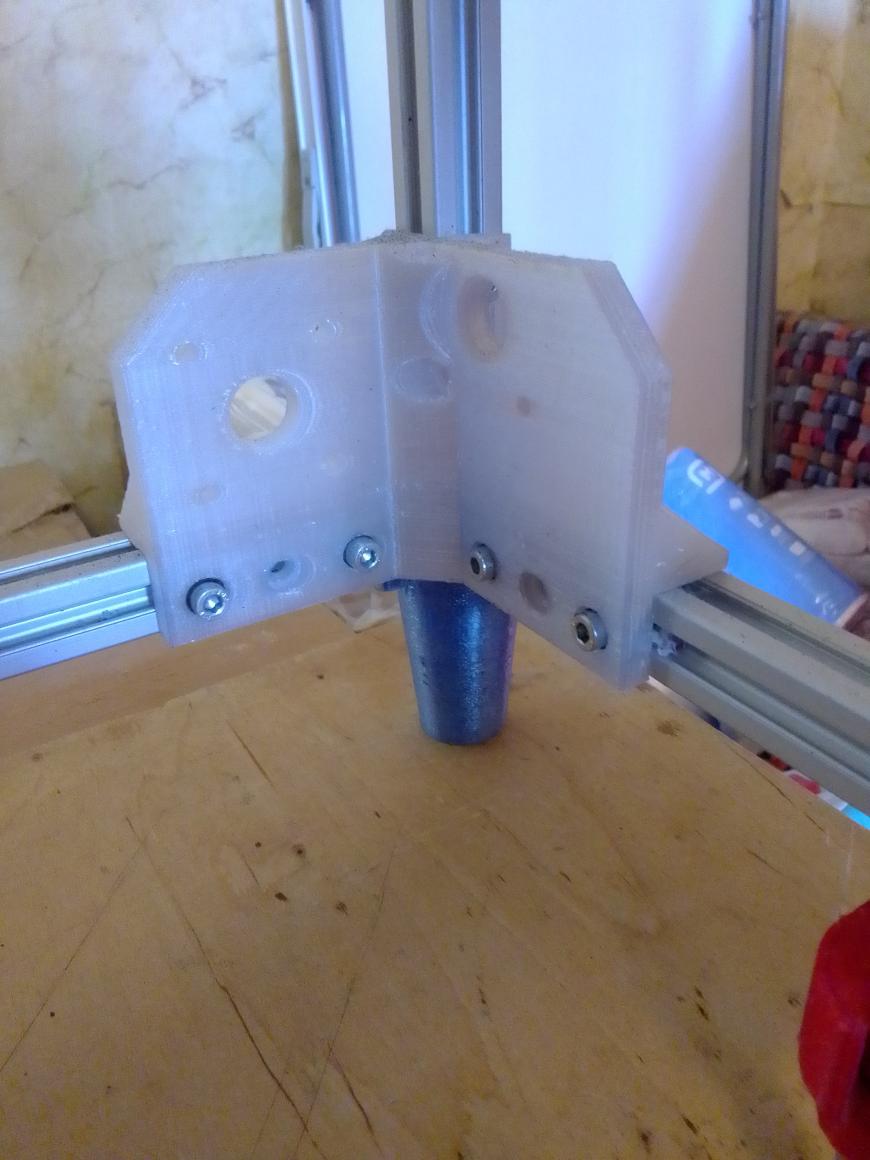

Но ладно, делать нечего — начал собирать. О том, как собирался принтер, особо рассказывать нет смысла — все проблемы и нюансы уже привычны и стандартны, почти ничего экстраординарного не происходило. Да, пришлось вместо V6 ставить V5, и соответственно переделывать под него модельку обдува. Да, купленный V5 случайно оказался под пластик 3мм и даже с заменой нагрева и фитинга на 1,75 внутри остался широкий канал. И да, концевиков я не покупал и не нашёл нормальных — пришлось городить на костылях и подпорках открытые концевики от старых сидиромов. И провода для концевиков и двигателей пришлось спаивать по кускам из обрезков, и экструдер под профиль 2020 адаптировать и колхозить крепление блока питания и выключатель к нему. И прочее, прочие обычные мелочи при постройке принтера.

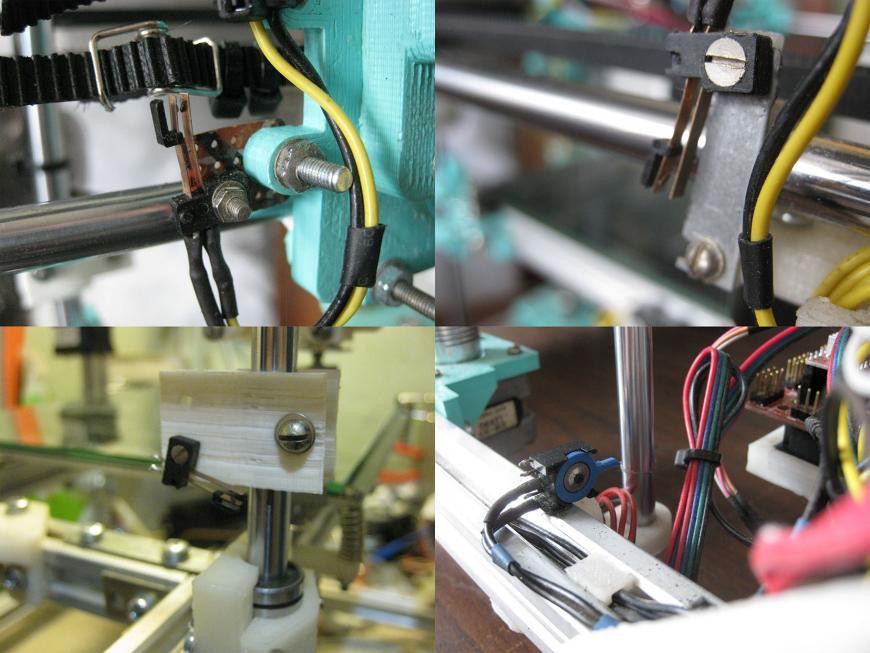

(Концевики по порядку: Xmin, Ymin, Zmin, Zmax – все из старых сидюков)

Самое интересное было — напечатать все пластиковые детали для принтера. MicroCube к этому моменту уже был заброшен с месяц, так как у него геометрия ушла вообще по всем осям настолько, что печатать было невозможно и он стоял без дела, а работа и прочие дела сдвинули приоритеты и было не до того. В итоге, взяв в зубы отвёртки, изоленту и суперклей, за день я поднял буквально на глаз выставил все углы и поднял качество печати до более-менее приемлемого и, что самое интересное, принтер умудрился продержаться в плане качества на протяжении печати двух комплектов деталей для HyperCube (первый — оригинальный — опять же не глядя распечатанный, и второй — уже под выбранный мной крепёж М4), комплекта гаек и уголков для рамы, да ещё и факультативно печатал всякую мелочёвку для меня любимого, включая брелочки с логотипом фирмы начальнику и на офисные ключи. MicroCube так и проработал исправно до победного конца, когда был по моей традиции разобран во имя высшей цели (если точнее, то мне просто не хватило кое-каких мелочей). Оставшиеся от него детали ждёт пересборка в новую версию с повышенной жёсткостью, но это будет совсем другая история.

(Комплект ещё не совсем ровных pla-деталей под крепёж M4, а те, что не на фото — остались от оригинального комплекта)

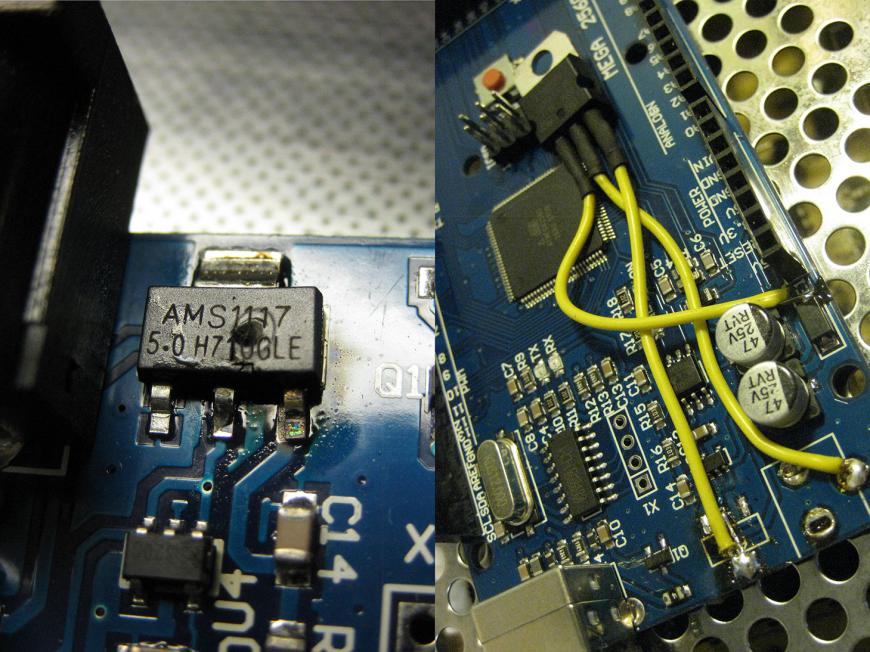

Правда, без косяков тоже не обошлось — хватило ума клеить радиаторы на драйверы (в первый раз ставил радиаторы, так как на прошлом принтере такие токи были не нужны из-за его веса и габаритов, вот и не подумал) и задел выводы драйвера кусочком алюминия. Принтер встал, начало невкусно пахнуть вышедшим тем самым белым дымом, на котором работает электроника, а ноутбук перестал вообще опознавать usb-порт до перезагрузки. Обошлось, к счастью, малой кровью — рутинная для многих замена стабилизатора ардуины (он пал смертью храбрых и спас, очевидно, остальное) на LM7805 на проводах, упакованного для изоляции целиком в термоусадку (нет, он не греется там) и потом обмотанного поролоном, но весело всё равно было. Заодно выкинул мешавшийся второй разъём питания с платы. Хотел ещё и провода питания впаять напрямую в плату ramps, но в последний момент подумал, что оно мне не надо — удобство важнее.

(С кем не бывает… Кстати, дорожка средней ноги родного стабилизатора аж отслоилась от платы, так что она прижата перемычкой к площадке охлаждения, а туда уже припаян провод)

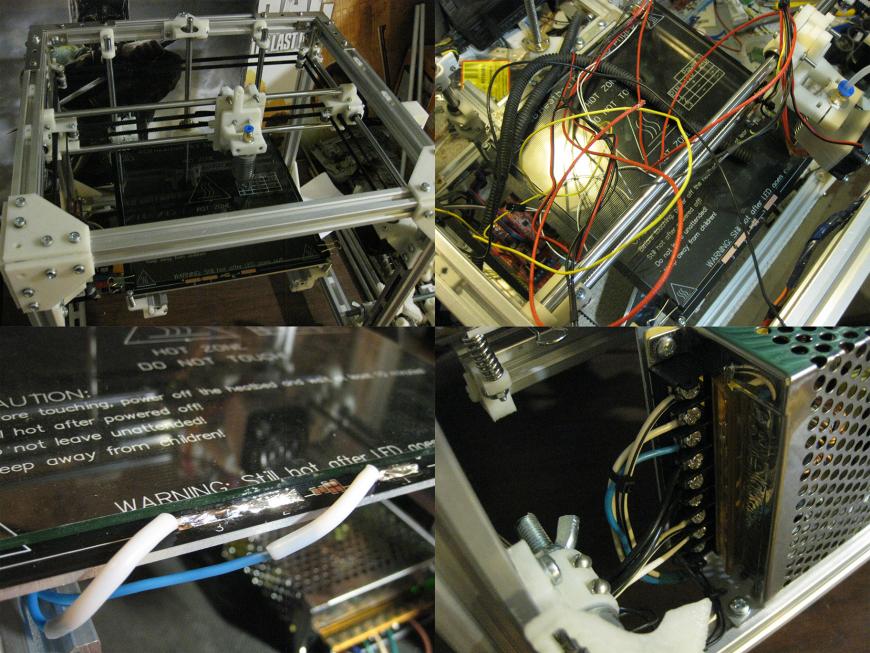

Добавим к этому блок питания на 30А 12В, прикрученный к раме и выключатель, и получим первую версию HyperCube. Она была ещё на кривых PLA-деталях, и первое, что я сделал, это пустил катушку ABS (специально купленного для принтера бирюзового цвета) и перепечатал уже на собранном принтере комплект всех ключевых деталей, и успешно установил. Правда, потом кое-что переделывалось, в результате добавился голубой и кислотный зелёный цвета.

Кстати, с первого раза рама, собранная вообще полностью на глаз с на глаз же натянутыми ремнями и на не сильно ровных уголках, вышла идеально ровной, да и первая печать показала квадратные квадраты, круглые окружности и вертикальные вертикали, уж не говоря об отсутствии необходимости в каких-то калибровках, что меня удивило, а перепечатанные ровные детали убрали напряжения из-за перекосов деталей. Слегка неодинаковую укладку слоёв по Z пока сложно победить с чуть кривым ходовым винтом, но учитывая страшный вобблинг по началу от кривого вал двигателя Z (!), и который пришлось сменить, это уже мелочи, тем более, что в моих планах пока ещё в принципе нет достижения идеального качества.

(Некоторые зарисовки процесса сборки: первые примерки, каша из проводов, подключение стола проводами в тефлоне и крепление БП сбоку)

Единственное, что меня напрягало, это стол. Голый он греется при питании 12В градусов до 60. Со стеклом — 70-75, дальше thermal runaway. Пришлось утеплять стол подпружиненным бутербродом из резины 2мм с оргалитом 3мм, затем разгружать управление через надоедливо щёлкающее автореле (не знаю, дало ли именно это какой-нибудь эффект, но разъём на ramps больше не греется, а значит мод не совсем бесполезный). Как результат — стал он выдавать уже 90 градусов, отваливаясь где-то на 94 и изредка догреваясь только со второго раза, однако это уже минимально достаточно для печати абсом. Пока мне этого хватает, а дальше будет видно. Кстати, стекло стола сначала было от сканера, нарезанное в ближайшей мастерской, но когда я его расколол, я просто заказал в той же мастерской 5 штук кусков обычного оконного 4мм в размер, при этом оно оказалось практически идеально ровным (но более хрупким, чем сканнерное) и с трудом царапаемым, чего я не ожидал; да и вышло в 35 рублей за кусок. В общем, зря я боялся оконных стёкол, начитавшись отзывов.

Возвращаясь к столу. Он тяжёлый. В итоге наклоняется под своим весом. Тут, конечно, надо два двигателя и 4 вала, но, как я уже несколько раз писал, вариант для меня всё равно не окончательный, так что пока живём так.

(Реле, слой оргалита, слой резины)

Если кратко, получилось вот что:

- Mega 2560 + Ramps на A4988, всё как обычно

- Китайский E3dV5, причём радиатор от версии 3,0, а всё остальное под 1,75

- Сопло 0,6. Не менее китайское — пришлось его доводить наждачкой.

- Область печати где-то 190x190x125

- Рама на профиле 2020, мебельных и печатных уголках, печатных т-гайках и винтах из ближайшего магазина, всё укреплено печатными наружными пластинами из pla

- Механика на калёных 8мм валах и китайских lm8uu/lm8luu

- Стол MK3, кушающий через реле свои 12 вольт, стекло — оконное 4 мм

- Питание — 30А 12В

- LED-полоска подсветки стола с выключателем как бонус

Качество печати и скорость я, увы, тоже практически полностью обойду стороной в этом посте. Скорости, на которых спокойно печатается у меня от 45 (стенки) до 140 (перемещения), за чем-то большим пока не гонюсь. Качество для меня вполне удовлетворительное, хотя могло быть и намного лучше, особенно в случае с abs. Однако, в моём случае это почти целиком вина слайсера и недостатка знаний и немного проблем механики. В ходе опытов получилось так, что для PLA нужна нарезка только курой, а для ABS – только симплифаем. Иначе — выходит кишмиш. Парадокс. Так что этот вопрос пока отложен — для печати мне пока идеальность не нужна, интереснее процесс и успехи на пути к постижению науки печати.

(Такие габариты для меня были раньше немыслимы)

(Тот же PLA вполне неплохо слой к слою ложится)

(Или иной пример — слой к слою)

Как видно, качество сравнительно неплохое (особенно, если учесть, что такие габариты принтера и деталей в моей жизни впервые), особенно с PLA, но над настройками слайсинга надо поработать, да и слои друг относительно друга неидеально ровные — всё никак руки не доходят поменять один из ремней (он почему-то не прямой, а как змея и постоянно соскакивает со шкива, от чего не только печатающая головка на доли мм скачет, но и сам ремень перетирается).

А это — ABS. Печать в целом уже похуже (точнее, больше заметны недостатки механики и перегрев), но разница в слайсере. Дальняя деталь — кура (причём, самые страшные переливы срезаны ножом), ближняя — симплифай. При одинаковых настройках (по сути, отличается только тип заполнения и флоу) кура умудряется в пределах модели и заливать жёстко мелкие детали и оставлять пропуски в больших. При этом нелюбимый мной симплифай даже при большем флоу и меньшем накате выдаёт стабильно более качественную деталь. Кривой ремень тут тоже заметен — стенки неровные, но с этим можно жить.

Из других минусов для меня — в основном беспокоит резонанс на определённых скоростях (на меня соседи уже охотятся, но пока не могут поймать — я печатаю нечасто, да и не по ночам). Покупать TMC2100 и иже с ними мне не охота, так что остаются эксперименты с подшипниками из PLA и подстройкой токов — в итоге стало прилично тише, но не идеал. Это ещё тянет звон на углах, но это меня вообще нисколько не беспокоит.

А вообще, конечно, принтер очень интересный и я вижу в нём ещё много месяцев экспериментов и десятки часов печати всяких безделушек для дома и просто так; правда для меня будет агрегат всё равно будет только временным — разочаровало, что для своего размера внутреннее пространство используется крайне неэкономно и область печати могла быть намного больше — под такие технические характеристики можно найти более компактный и качественный принтер для сборки, что я и собираюсь сделать в будущем. Иными словами — не моё. Но прежде, чем пускать его под нож — надо найти время и финансы на какой-нибудь промежуточный интересный эксперимент, так что это не последний мой агрегат, и я ещё вернусь с рассказами с поля боя.

Потихоньку пытаюсь приспособить агрегат в быту — уже мелкие детали в сломанной технике (например, турбина обдува двигателя в миксере, крепления для навигатора, части карниза и прочее) потихоньку заменяются печатными, появляются разные бытовые вещи вроде штативов, самодельных органайзеров для проводов и бумаг, разных брелочков и прочее.

В общем, мне ещё много чего интересного надо напечатать, и теперь есть, на чём. Найти бы ещё время.

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых постах.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Источник