3D Принтер из принтеров и палок

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых постах.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Всем добрый день или вечер. Вот решил рассказать, как мы с коллегой решили построить свой 3D принтер из того, что было.

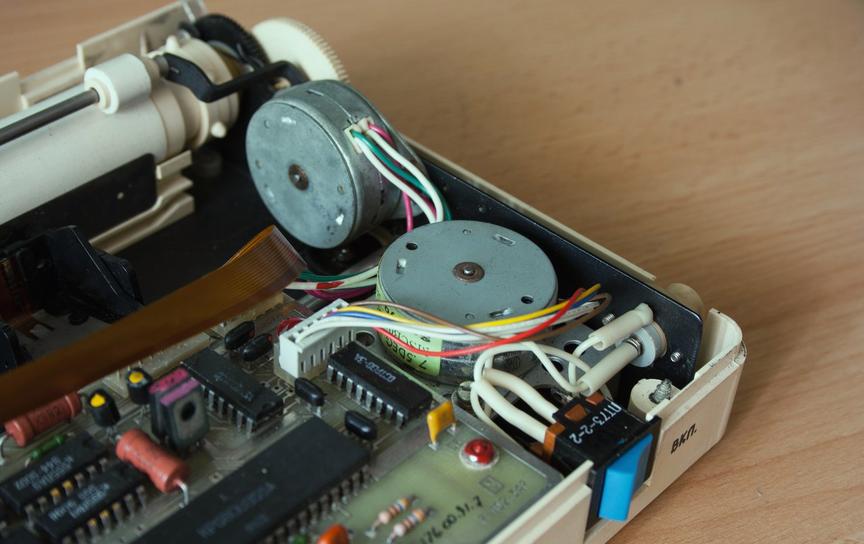

Началось всё с того, что мы решили разобрать списанные МФУ, да бы их легче было транспортировать и утилизировать. В процессе разборки наткнулись на шаговые двигатели всех мастей, и почему-то нам их стало жалко утилизировать и мы их оставили, так же как и основную массу кинематики. В один из дней, штудируя интернет, наткнулся на интересную статью, как один пряморукий человек собрал из старых сканеров и принтеров 3D принтер. Вот тут мы и решили, а почему бы и нет? Из двойной силой начали потрошить списанные МФУ всех мастей. Оставляли все, что как нам казалось может пригодиться.

Кстати отдельное спасибо компании HP, так как они используют в своих МФУ и принтерах одинаковые болты (М3) разной длины. (Извините фото процесса нет, будут только готовые результаты).

Естественно мы идеей то загорелись, но маны не читали. И встал у нас вопрос, из чего и какой корпус делать? Мы еще тогда даже не подозревали, что у каждой схемы кинематики 3D принтера свои особенности. Сначала выбор пал на схему H-Bot, корпус решили делать из бруса 30*30 соединяя его оцинкованными уголками 20*20. Даже почти закончили собирать корпус, когда выяснились две вещи:

1. Уж очень шаткая конструкция получается, саморезы и деревянный брус не очень как оказалось решение =)

2. У нас не хватало гладких валов для схемы H-Bot

Тогда решили вернуться к старой проверенной временем схемы Prusa (дрыгостол).

Боковые части мы взяли от блока сканирования МФУ Xerox А3, железяки крепкие, и самое главное ровные. Это была основа для оси Y, для оси Z нам потребовались прямые железяки, которые можно было бы прикрутить к частям оси Y. Такие мы нашли — заглушки от 19 дюймовых стоек, 1мм П-образного анодированного аллюминия, с достаточной жесткостью. Соответственно так как заглушек было много, все соединения делали именно из них. В магазине прикупили только гайки для М3 болтов, уголки мы тоже решили использовать другие, более крепкие и надежные — уши от коммутаторов =).

Рама получилась крепкая. Но надо было делать кинематику, и тут мы столкнулись с кучей проблем.

Сначала решили сделать ось Y, надо было каким-то чудным образом в кустарных условиях, установить два гладких вала параллельно друг другу, и чтобы еще и прям ровно, с точностью до миллиметра. Тут подвела кривизна рук. Как мы ни старались, как ни пытались ровно у нас не получалось. Интернет упорно говорил, что в кустарных условиях с одним шуроповертом и линейкой, такое сделать нельзя. Решение пришло само по себе — рельсовые направляющие от стоечных серверов, коих у нас вагон и маленькая тележка. Ножовку в руки — отпилили, пересобрали катающуюся часть. Получилось не идеально, но работало. Для установки нагревательного стола как базу, мы использовали толстое акриловое стекло (вытащенное из 15 дюймового ЖК монитора)

Пришло время оси Z. Моторы решили ставить сверху, чтобы шпильки под силой гравитации сами встали ровно. Шпильки мы купили М10, мы тогда еще не знали, что при расчете в прошивке, шаг М10 шпильки, не дает целое число, но это отдельная песня.

Гладкие валы-направляющие на ось Z решили не ставить, опять же по причине не возможности в кустарных условиях установить их ровно.

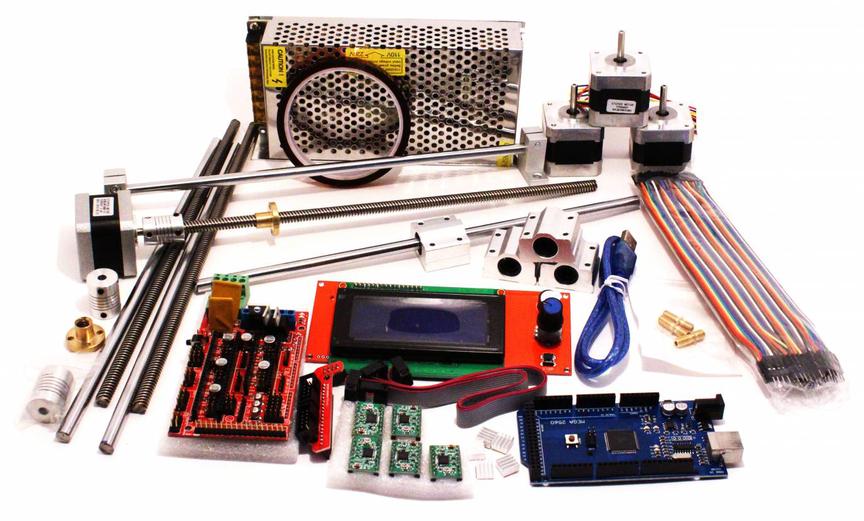

Попутно заказали, на всем известном китайском сайте, то, чего мы сами уже не сделали бы: электронику (Ramps 1.4, драйвера A4988, нагревательный стол, экран, пару муфт 5*10 и голову E3D v6).

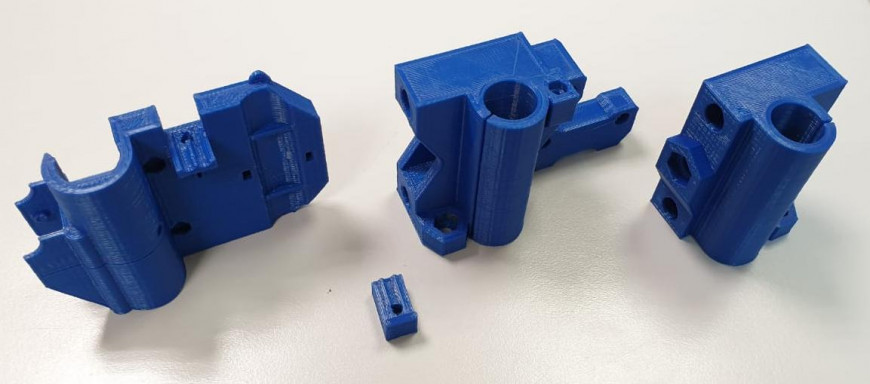

Пришло время собирать ось X, и тут мы никак не могли собрать ее ровно, помог мой хороший друг, который так же как и мы загорелся 3D печатью, но принтер собирал сам, только из готовых деталей. Я его попросил распечатать части оси X от принтера Prusa i3 Hephestos (почему именно hephestos — так совпало) =)

Ну как обычно, как Hephestos собирается мы не смотрели, потому до нас только потом дошло, что большие отверстия на частях оси X это для гладких валов, а не для шпилек. Но не беда, есть гайки, есть напильник и термоклей, для большей устойчивости оси мы использовали по две гайки с каждой стороны. Гайки использовались с юбкой, чтобы гайка не провалилась в отверстие, а чтобы она не выскочила, приклеивали термоклеем. =)

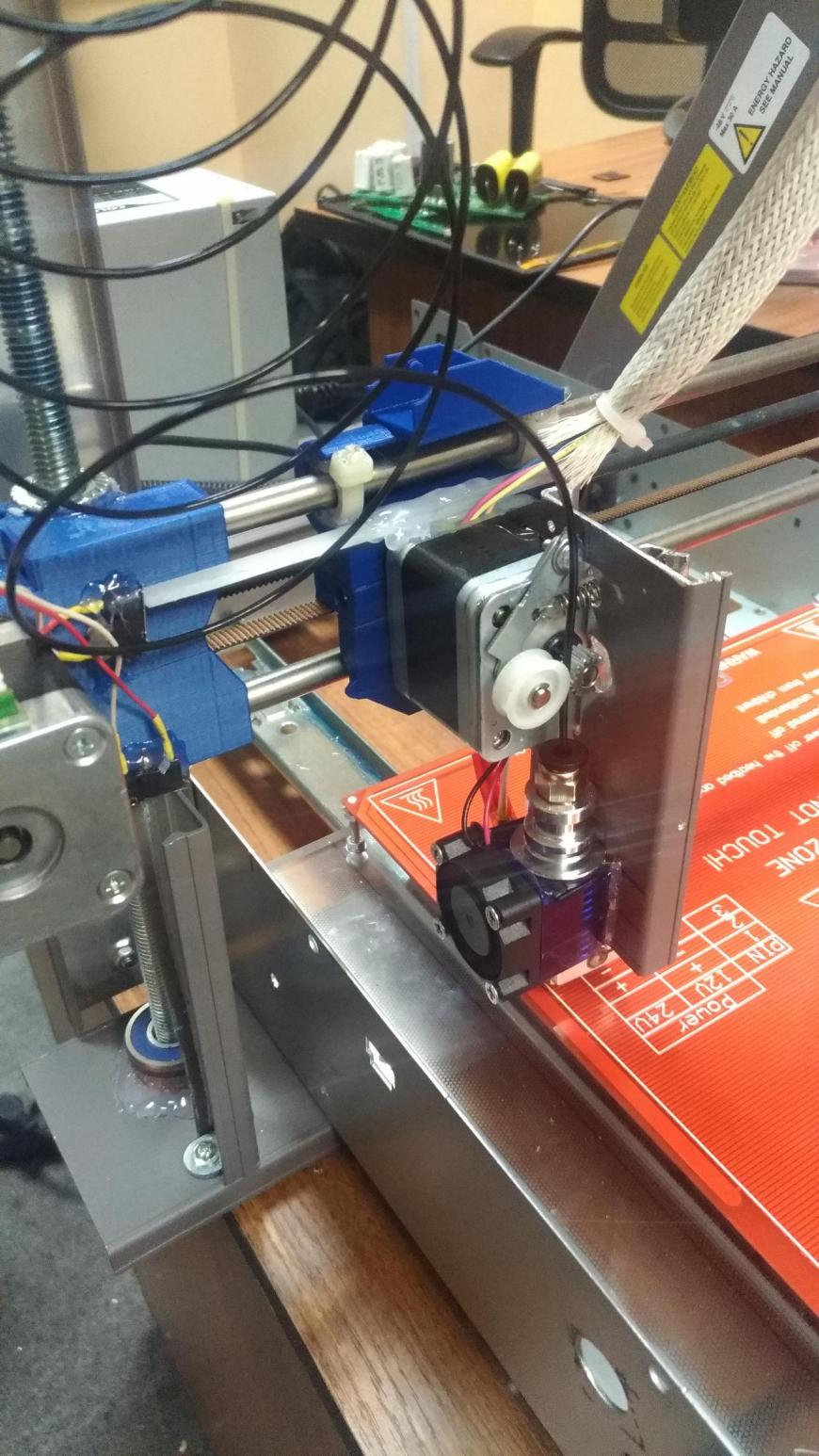

Когда начали собирать каретку оси X, столкнулись с проблемой — у нас нет подшипников для 8мм гладких валов. (Да и вообще ни для каких валов) =). На помощь нам пришел опять блок сканирования от МФУ Xerox, у него каретка перемещалась на керамических втулках — их мы и использовали, как ни странно скользило даже без смазки просто великолепно.

Про подачу пластика мы тоже не читали, и решили, что единственный вариант это директ (это сейчас я уже знаю как это все называется и для чего нужно), а тогда мы думали, что у всех принтеров именно такая подача. Собрали каретку на удивление быстро. Двигатель с готовой шестерней был позаимствован у старого сканера Epson. А прижимной ролик мы вытащили из МФУ HP и немного его доработали. Получилось неказисто, зато работало.

Соответственно все ремни и ролики мы использовали от тех же МФУ.

Вот про блок питания мы прочитали, сколько и каких ампер надо, нашли БП ATX на 350 ватт, по характеристикам на корпусе подходил. Перепаял, убрал проверку плеча 5в, чтобы при перекосе мощности по линии 12в, БП не ушел в защиту.

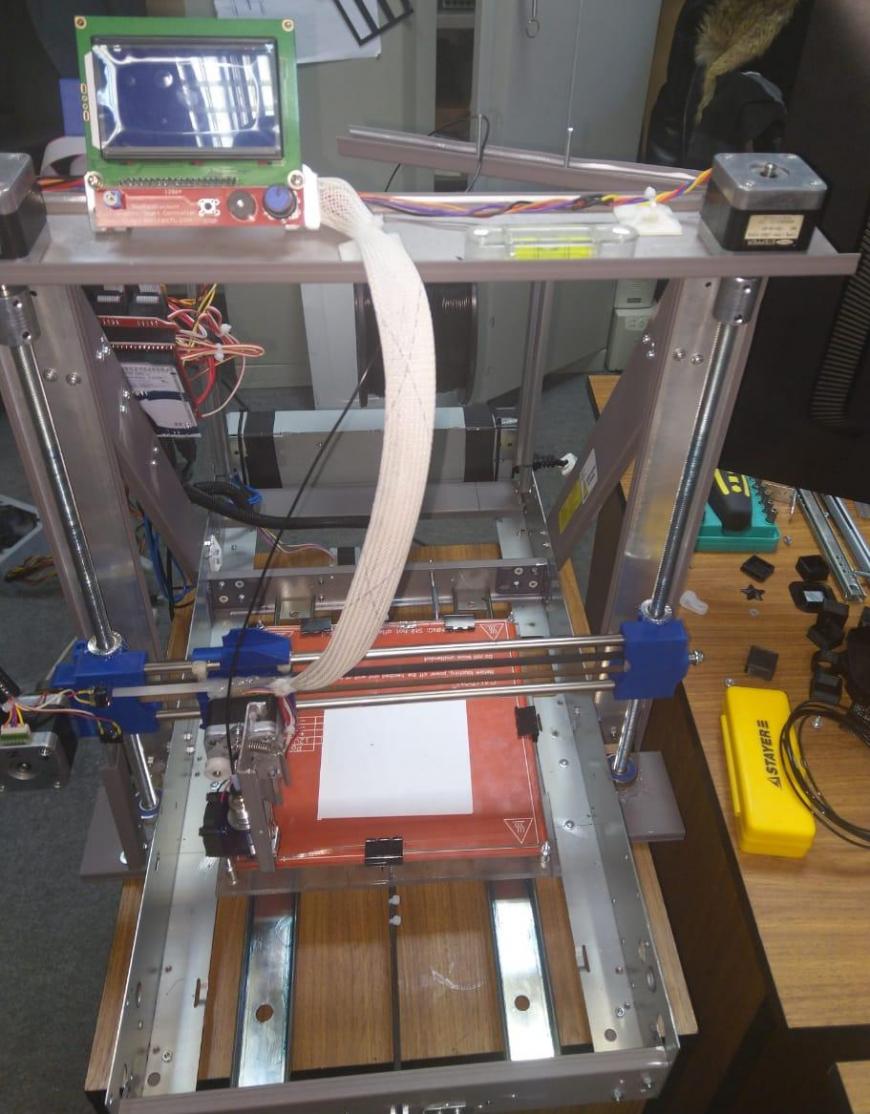

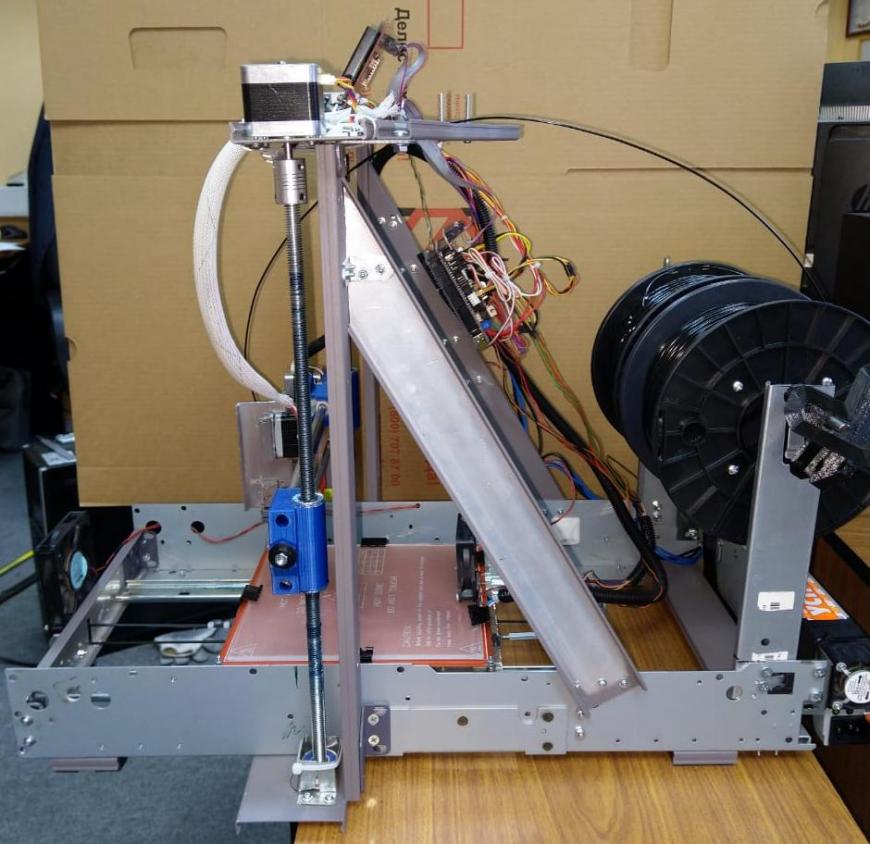

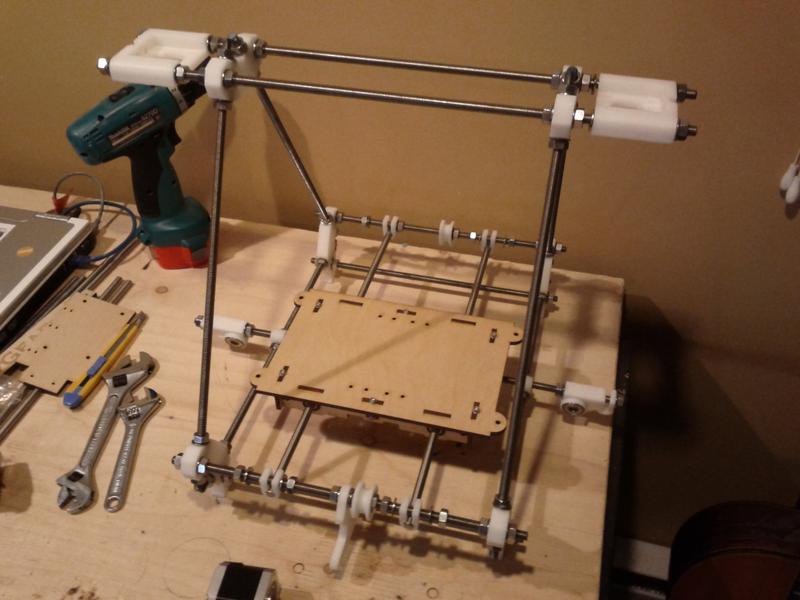

Ну вроде собрали, установили электронику. Получился красавэц!

Мы его назвали — Frankenstein 3D =)

Дальше началось удивительное, настройка прошивки Marlin, и тут мы узнали, что для корректного перемещения по осям необходимо знать шаг ремня и количество зубов на шестернях. Шаг ремня выяснить не удалось, как бы мы не гуглили маркировки ремней, как бы не пытались мерять шаг при помощи штанген-циркуля, ничего не получалось. Решили радикально просто. В программе задавали — проехать 50мм, и замеряли, сколько та или иная ось проехала и корректировали настройки в прошивке, в итоге методом проб и ошибок, и расчпечатывания горы тестовых кубиков, мы добились правильных размеров. (спасибо друг китаец, что заботливо положил в посылку в качестве подарка, пару кусков пластика).

Естественно не обошлось без проблем.

Первым помер БП на 350 ватт, он просто не выдерживал одновременную работу стола и сопла. Пришлось его заменить на БП помощнее — ACBel 585ватт, мы и раньше хотели его использовать, но больно серверные БП шумные, хотя конкретно этот, крутит вентилятор на полную мощность, только тогда, когда загружен более чем на 70%, а с 3D принтером такого не случается, поэтому уровень шума приемлимый

Потом начал подводить прижим пластика, пружина растягивалась, прижим ослабевал, пришлось искать нормальную пружину (спасибо HP) =).

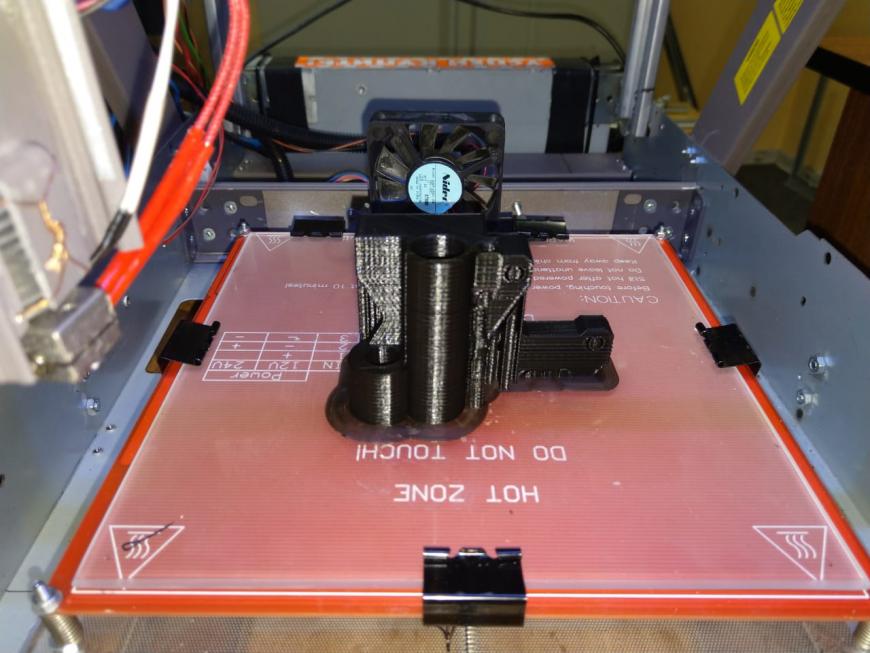

Далее научились читать, и выяснили, что для более качественного результата печати, деталь нужно охлаждать. По началу мы использовали два 60мм вентилятора на 24в, все от тех же принтеров HP. На 12в они не шумели, и давали неплохой поток воздуха, но так как они стояли на краях стола, этого было мало.

Надо было сделать охлаждение на сопло. И чем то его распечатать.

В порыве радости, побежали в один магазин, у которого в изобилии присутствует бренд DEXP, и нашли там пластик, счастью не было предела, так как живем мы за полярным кругом, на крайнем севере, и найти у нас в продаже пластик для 3D принтера, примерно тоже самое, что встретить в ванне крокодила, а заказывать из инета — доставка только авиа. Взяли PLA и PETG, мы то наивные думали, что все пластики одинаковые PLA и PLA, чего может быть?

Сопло стабильно забивается раз в неделю, а то и чаще. межслойная адгезия у PETG от DEXP плавает, так же как толщина прутка. Это мы уже потом прочитали, что мы купили. Заказали нормальный, ждем =)

Посмотрели какие бывают охлаждения, остановились на двух вентиляторном, под 25мм вентиляторы, коих у нас от серверов SUN вагон и маленькая тележка. (так как 30мм вентиляторы у нас в радио магазине по 470 рублей)

Крутятся быстро, правда шумно, но охлаждают то, что надо.

По началу поток воздуха шел не только на деталь, но и задевал сопло, и при мощности более 60% вентиляторы охлаждали еще и сопло, и происходило убегание тепла =)))

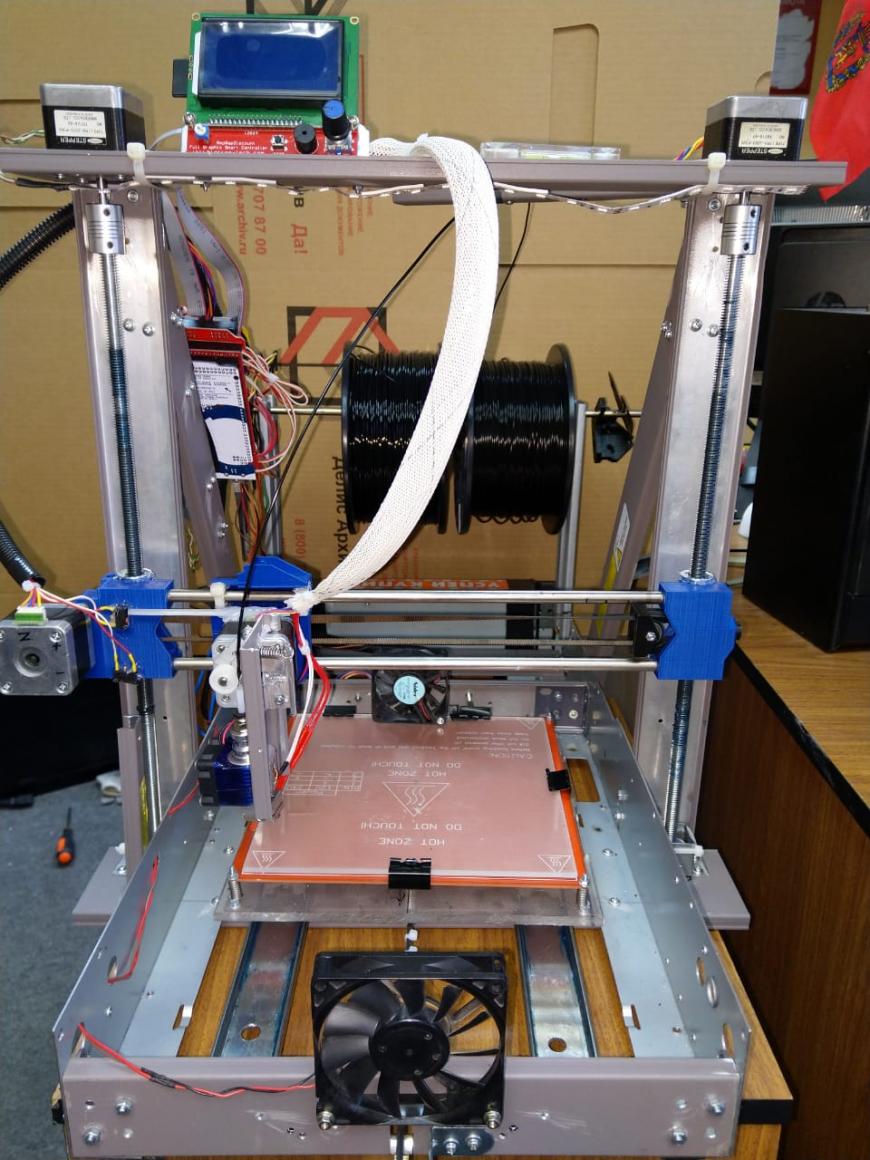

В дальнейшем принтер был полностью разобран и переделан. Он стал более компактным, при этом сохранил свои области печати. Шпильки заменены на винты TR8 и добавлены гладкие направляющие. Заменены ремни и шестерни.

Присутствует волнистость, так как нет направляющих валов и шпильки М10. Но в геометрии деталь правильная.

Про второй вариант будет в следующем посте =) Спасибо за внимание. Здоровая критика приветствуется.

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых постах.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Источник

Как собрать 3D-принтер из деталей от струйного печатного устройства?

3D-принтер — высокотехнологичный и дорогой аппарат. Если же приобрести дешевое устройство, можно столкнуться с некачественной сборкой, непрочными комплектующими и малым сроком безотказной работы. Имея в запасе ненужные, списанные, вышедшие из строя струйные принтеры и сканеры, можно собрать из их деталей печатающее устройство для создания трехмерных моделей.

3D-принтер своими руками из струйного принтера

Если ведущим фактором выбора аппарата для печати объемных объектов выступает стоимость устройства, стоит собрать 3D-принтер самостоятельно. По отзывам пользователей, дешевые модели печатных 3D-устройств, изготовленные в Китае, обладают главным недостатком — низким качеством комплектующих. В частности, направляющие — слабое место китайских аппаратов. Эти элементы подвергаются значительной нагрузке, а если они некачественные, то могут деформироваться под действием натяжных ремней.

Важно! В старых принтерах для печати документов направляющие изготовлены из каленой стали. Они не сгибаются даже при значительном усилии. Такие детали станут идеальной альтернативой штатным китайским.

Разобрав ненужные офисные аппараты, можно получить набор необходимых для сборки 3D-принтера запчастей и значительно сэкономить на приобретении комплектующих. Это:

- узел скольжения головки принтера;

- зубчатые приводные ремни;

- механические или оптические концевые выключатели;

- блок питания;

- шаговые двигатели и драйверы с контроллерами управления и прочие детали.

Внимание! Недорогие струйные принтеры в большинстве своем оснащались не шаговыми двигателями, а моторами постоянного тока с энкодером. Теоретически их можно использовать в сборке 3D-аппарата, переделав конструкцию последнего. Шаговые двигатели извлекают, как правило, из сканеров.

Но нужно отметить преимущество DC-моторов: они потребляют электричество только во время движения, тогда как на шаговые питание подается постоянно.

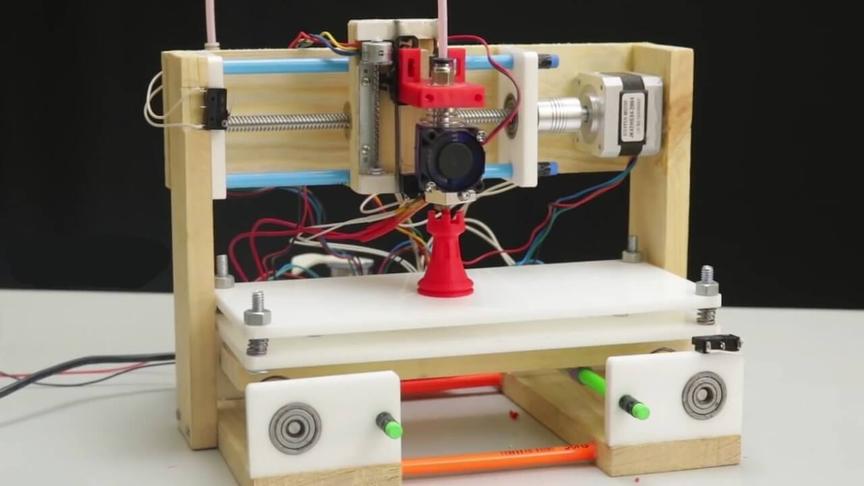

Такие комплектующие, как хотенд, экструдер и плата управления, придется докупить. Раму собирают из подручных материалов — фанеры, стальных уголков или частей корпусов разобранных копиров.

Собранный самостоятельно принтер окажется значительно дешевле заводских аналогов, но при этом качественнее бюджетных моделей, представленных на рынке китайскими производителями.

Как сделать-3D принтер из струйного принтера: пошаговая инструкция

Для работы по сборке принтера из донорских комплектующих потребуется набор инструментов и материалов:

- ножовка, дрель — для изготовления корпуса;

- паяльник и припой — для монтажа электрокабелей;

- отвертки и набор шестигранников — для сборки компонентов;

- пассатижи;

- тестер-мультиметр — для проверки электросхемы;

- винты и гайки;

- хомутики-стяжки;

- изолента.

Внимание! Наличие знаний в сфере электроники и инженерии приветствуется.

- стальные направляющие;

- зубчатые ремни;

- шаговые моторы, поддерживающие микрошаги;

- драйверы шаговых двигателей;

- экструдер и хотенд;

- оптические датчики — концевики-микровыключатели;

- блок питания;

- соединительные кабели;

- электронная плата управления и микроконтроллер на базе Arduino;

- LCD-дисплей;

- стекло рабочего стола;

- детали для рамы.

Далее потребуется запастись изрядной долей терпения и педантичностью — сборка требует внимательного соблюдения всех инструкций.

Процесс сборки

- Изготовление и покраска рамы.

- Монтаж каркасных осей X и Y и фиксация на них шаговых моторов. По оси X будет двигаться экструдер, ось Y нужна для перемещения платформы.

- Установка стержня опоры оси Z.

- Присоединение экструдера.

- Подключение нагревательных элементов, кабелей, блока питания.

- Монтаж электронных элементов: платы, микроконтроллера, LCD-дисплея.

После сборки и проверки электроцепей выполняют установку программного обеспечения. На последнем этапе осуществляют калибровку рабочего стола, осей X, Y, Z, температуры элементов нагрева и скорости протяжки филамента.

Важно! После запуска принтера следует выполнить печать тестовой модели. Она покажет все огрехи сборки и настройки.

Ошибки и способы их избежать

От качества монтажа зависит результат работы принтера. Но не всегда удается исключить ошибки при сборке аппарата.

- Один из серьезных огрехов, который часто допускают при сборке принтера своими руками, — некорректный монтаж элементов рамы. Даже незначительный перекос углов приведет к заклиниванию при движении кареток. Геометрия сопряжения деталей должна быть выдержана максимально точно.

Если корпус выполнен из фанеры, рекомендуется нарезку его элементов выполнять на лазерном станке с ЧПУ. При сборке рамы из металлических уголков следует контролировать углы сопряжения деталей на каждом этапе. - Вторая частая проблема — люфты элементов каркаса. В этой ситуации добиться качества печати будет невозможно. Между деталями не должно быть зазоров. Они возникают или при слабой затяжке крепежа, или если элементы каркаса плохо подготовлены, то есть неверно выдержаны размеры.

- Если разъемы электрической проводки недостаточно качественные, возникнут постоянные перебои с питанием сети. А монтаж коротких проводов станет причиной их обрыва. Длина проводки должна соответствовать размерам рамы с учетом движущихся частей. Нужно проверить плотность соединения разъемов, обеспечив тем самым минимизацию риска отключения отдельных узлов и механизмов от электропитания.

Избежать проблем поможет контроль качества сборки на каждом этапе, проверка всех соединений и геометрии конструктивных элементов.

Это интересно! В статье было рассмотрено, как собрать FDM-принтер из подручных материалов и деталей, оставшихся после разборки офисной техники. А инженер из Нидерландов на базе струйного принтера собрал 3D-печатающее устройство порошкового типа. В качестве филамента он использовал гипс, песок, металлический порошок, а картридж заправлял связующим компонентом. В остальном технология похожа на печать по типу лазерного послойного спекания.

Сборка 3D-принтера своими руками — совсем не такое простое действо, как это кажется на первый взгляд. Но меньшие финансовые затраты и более высокое качество компонентов по сравнению с бюджетными моделями из Китая обуславливают целесообразность самостоятельного изготовления печатного аппарата. А учитывая, что значительная часть деталей будет извлечена из старого струйного принтера и копира, это еще больше понизит расходы на производство самодельного 3D-принтера.

Источник