Импульсная сварка своими руками

Импульсная сварка — что это такое? По сути своей, это обычная электродуговая сварка, в процессе которой подаются дополнительные кратковременные импульсы. Просим не путать данный тип сварки с точечным. Импульсная точечная сварка и импульсно-дуговая сварка — два кардинально разных метода соединения металлов.

Но что, если вы хотите испробовать в своей практике данный метод соединения металлов, но не хотите тратить много денег на покупку качественного сварочного аппарата? Решение есть! Можно сделать самодельную импульсную сварку. Импульсная сварка своими силами собирается за полтора-два часа, а все комплектующие стоят недорого. В этой статье мы подробно расскажем, как своими руками сделать импульсную сварку и каков наш опыт использования самодельного сварочного аппарата.

Сборка импульсной сварки

Преобразователь

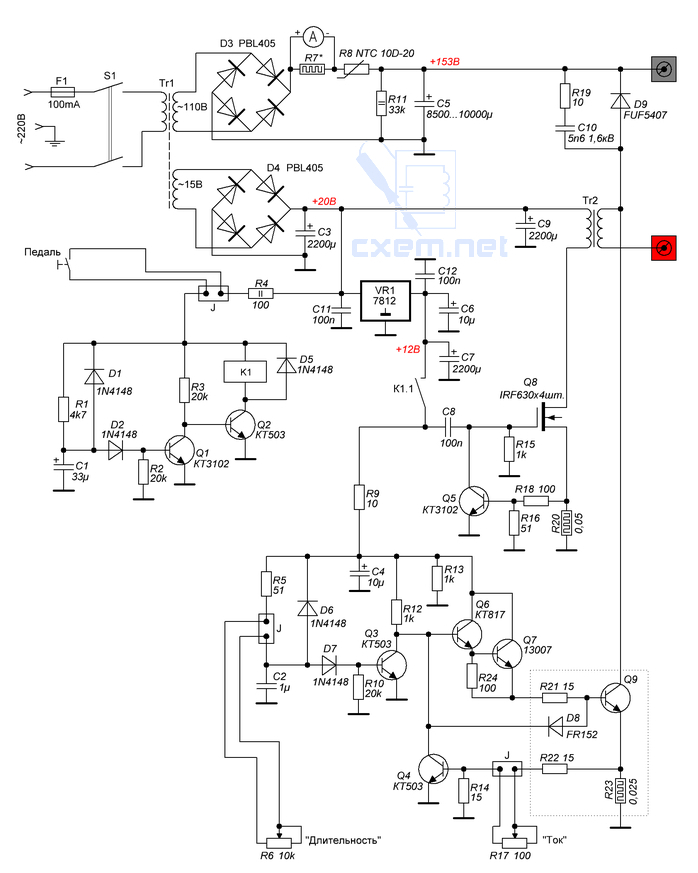

Начнем со сборки преобразователя. Который также называют силовой частью сварочного аппарата. Ниже вы можете видеть подробную схему сборки.

Также мы привели несколько таблиц со спецификациями используемых комплектующих.

Схема управления

Ниже приведена понятная и рабочая схема управления, а также видна небольшая часть схемы запуска аппарата.

Как и при сборке преобразователя мы привели несколько таблиц со спецификациями используемых комплектующих.

Плата

Ниже вы можете видеть схематичное изображение печатной платы.

А вот схема расположения всех элементов на плате.

Обращаем ваше внимание, «мягкий запуск» размещается на плате управления.

Прибор в сборе

Ниже вы можете видеть прибор в сборе. Это его простейший вид. Не хватает корпуса с вентиляторами, платы управления (ее нужно прикрепить к самому корпусу), разъема для сварочного тока, а также сетевого фильтра и предохранительного автомата (тоже крепится к корпусу).

Опыт применения

Наш опыт показал, что устройство, собранное по данным схемам, работает практически безотказно. Мы остались довольны функционалом и качеством получаемых швов. Конечно, с помощью такого агрегата вы не сможете выполнить профессиональные сварочные работы, но оно и не нужно. Такой самодельный сварочник подойдет для импульсной сварки забора или теплицы. Словом, он не подведет ни одного домашнего умельца, при этом его сборка обойдется очень дешево.

Собранный по данным схемам сварочник предназначен для работы в сети 220В. Но на нашей памяти случались ситуации, когда напряжение было нестабильным, особенно на даче. Тем не менее, дуга горела стабильно, зажигалась довольно просто. Да, это не профессиональная микроимпульсная сварка, но все же. Кстати, рекомендуем использовать в работе с таким самодельным аппаратом только плавящиеся электроды. Сварка плавящимся электродом куда эффективнее и неплохо стабилизирует горение дуги.

Естественно, для сборки нам понадобилось потратить свое личное время и силы. Но конечная стоимость самодельного аппарата для импульсной сварки оказалась в несколько раз ниже, тем у бюджетных моделей из магазина. При этом самодельное устройство отлично справляется со своими функциями.

Преимущества самодельного аппарата

Помимо цены у самодельного аппарата для импульсной сварки есть множество других преимуществ перед моделями, продающимися в магазине. Первое преимущество — малое потребление тока. Если вы включите обычный аппарат из магазина в бытовую розетку у себя на даче и сварите калитку, например, то вскоре получите счета за электроэнергию и неприятно удивитесь. К тому же, подключать такой аппарат к бытовой розетке просто опасно, автоматы могут не выдержать такой мощности.

Не забывайте и о габаритах покупных аппаратов. Их просто невозможно спокойно перенести в руках с места на место. На заводах сварщики просто используют очень длинные провода, чтобы не перемещать такой аппарат по цеху. При этом цена на такие провода очень высока, и мы не думаем, что вы захотите тратить лишние 100$ на кабели. А вот самодельный аппарат весит немного и его можно легко перемещать.

Также у покупных аппаратов есть свои производственные возможности, и они редко превышают 80%. А зачастую находятся на отметке в 50%. Это значит, что такой аппарат просто не может раскрыть весь свой потенциал. Происходит это из-за того, что большой и технически сложный сварочник сильно нагревается и ему требуется много времени на остывание. По этой причине вы также не сможете варить дольше 2-3 минут подряд.

У самодельного сварочника, собранного по нашим схемам, нет таких недостатков. В нем нет реактивных токов, так что практически вся электроэнергия используется. Вы без проблем можете подключить такой сварочник к домашней розетке и не беспокоиться о счетах за электричество и возможном времени работы. Ведь мощность нашего самодельного прибора лишь немного больше, чем мощность обычного утюга.

С помощью самодельного аппарат для импульсной сварки можно варить более 20 минут, что точно больше, чем положенные 2-3 минуты у аппарата их магазина. А вес такого самодельного прибора не превышает 10 килограмм. Это то, что нужно для домашнего мастера.

Какие еще есть достоинства? Ну вы можете на этапе сборки еще больше удешевить конструкцию. Например, в качестве сварочных кабелей использовать провода с меньшим сечением, достаточно 12 квадратных миллиметров. А для питания аппарата можно использовать провода от бытовых удлинителей.

Особенности

Сварка своими руками с применением самодельного сварочника имеет ряд особенностей. О них мы и поговорим ниже.

В ходе работ дуга может гореть нестабильно. Чтобы это исправить нужно использовать трансформатор с большой степенью индуктивности. Но учтите, что в таком случае значение тока может уменьшится. Это, конечно, минус. Ведь зачастую такие сварочные аппараты работают с переменным током и по умолчанию имеют маленький диапазон регулировки тока, а вместе с тем и низкий коэффициент полезного действия.

А вот у аппаратов, работающих на постоянном токе, сам ток стабилизируется благодаря отдельному дросселю. В некоторых моделях может быть сразу два дросселя. Поэтому время восстановления дуги существенно сокращается, а значение сварочного тока увеличивается.

Вывод очевиден: нужно, чтобы сварочник работал на постоянном токе. Но учтите, что необходимо следить за индуктивностью дросселя. Если она будет слишком большой, то вы не сможете нормально зажечь дугу и электрод просто начнет прилипать к металлу. Можно ли добиться быстрого поджига дуги и стабильного сварочного тока? Конечно. Но для этого нужно сделать так, чтобы индуктивность дросселя была низкой, при этом частота тока была высокой.

Вместо заключения

Самодельный аппарат для импульсной дуговой сварки — это отличная вещь для всех дачных умельцев. При минимальных финансовых затратах вы получите удобный рабочий инструмент, который позволит вам выполнять большое количество самых разнообразных сварочных работ. Вам не придется просить соседа или искать какого-то сварщика на стороне, чтобы сварить теплицу или ворота. При этом самодельный прибор вполне надежен, поскольку в нем используются простые комплектующие. Можете добавить к ним прочный металлический корпус, и тогда вам аппарат будет служить долгие годы.

Источник

Точечно-искровой сварочный аппарат для ювелирных работ своими руками

Недавно ремонтировал точечно-искровой сварочный аппарат Ding Xing Jewelry Machine и после того, как вернул его хозяину, решил собрать себе такой же. Естественно, с заменой части оригинальных комплектующих на то, что есть «в тумбочке».

Принцип работы аппарата достаточно простой – на конденсаторе C5 (рис.1) накапливается такое количество энергии, что при открывании транзистора Q9 её хватает, чтобы в месте сварки точечно расплавить металл.

С трансформатора питания Tr1 напряжение 15 В после выпрямления, фильтрации и стабилизации поступает на те части схемы, что отвечают за управление характеристиками сварочного импульса (длительность, ток) и создания высоковольтного «поджигающего» импульса. Напряжение 110 В после выпрямления заряжает конденсатор С5, который (при нажатии на педаль) разряжается в точку сварки через силовой транзистор Q8 и через вторичную обмотку трансформатора Tr2. Этот трансформатор совместно с узлом на транзисторах Q5 и Q8 создают на выводах вторичной обмотки высоковольтный импульс, пробивающий воздушный промежуток между сварочным электродом (вольфрамовой иглой, красный вывод) и свариваемыми деталями, подключенными к чёрному выводу. Это, скорее всего, необходимо для химически чистой сварки ювелирных изделий (вольфрам достаточно тугоплавкий металл).

Рис.1

Часть схемы на элементах R1, C1, D1, D2, R2, Q1, R3, Q2, K1 и D5 обеспечивает кратковременное включение реле К1 на время около 10 мс, зависящее от скорости заряда конденсатора С1 через резистор R1. Реле через контакты К1.1 подаёт стабилизированное напряжение питания +12 В на два узла. Первый, на элементах C8, Q5, R15, R16, Q8, R18, R20 и Tr2 – это уже упомянутый генератор высоковольтного «поджигающего» импульса. Второй узел на R5, C2, R6, D6, D7, R9, C4, R10, Q3, R12, Q4, R13, R14, Q6, R24, Q7, R17, R21, D8, R22, Q9 и R23 – генератор одиночного сварочного импульса, регулируемого резисторами R6 по длительности (1…5 мс) и R17 по току. На транзисторе Q3 собран, собственно, сам генератор импульса (принцип работы как и на включение реле), а транзисторы Q6 и Q7 – это составной эмиттерный повторитель, нагрузкой которого является силовой ключ на транзисторе Q9. Низкоомный резистор R23 — датчик силы сварочного тока, напряжение с него проходит через регулируемый делитель R22, R17, R14 и открывает транзистор Q4, который уменьшает напряжение открывания выходного транзистора Q9 и этим ограничивает протекающий ток. Параметры регулировки тока точно определить не удалось, но расчётный верхний предел не более 150 А (определяется внутренним сопротивлением транзистора Q9, сопротивлениями вторичной обмотки Tr2, резистора R23, монтажных проводников и мест пайки).

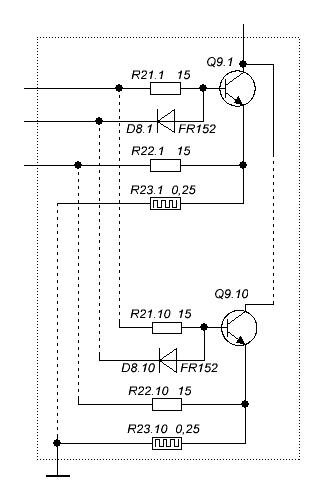

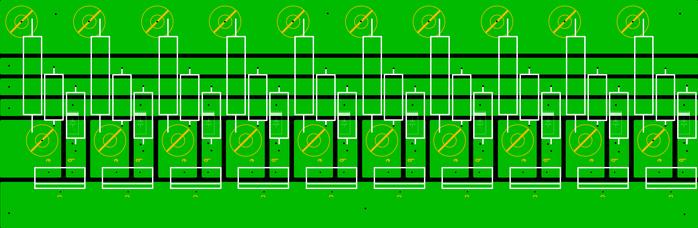

Полевой транзистор Q8 собран из четырёх IRF630, включенных параллельно (в оригинальной схеме стоит один IRFP460). Силовой транзистор Q9 состоит из десяти FJP13009, также включенных «параллельно» (в оригинальной схеме стоят два IGBT транзистора). Схема «запараллеливания» показана на рис.2 и кроме транзисторов содержит в себе элементы R21, D8, R22 и R23 каждые для своего транзистора (рис.3).

Рис.2

Рис.3

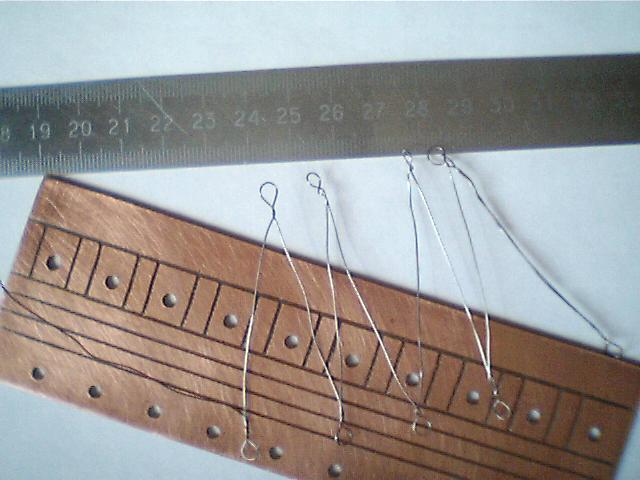

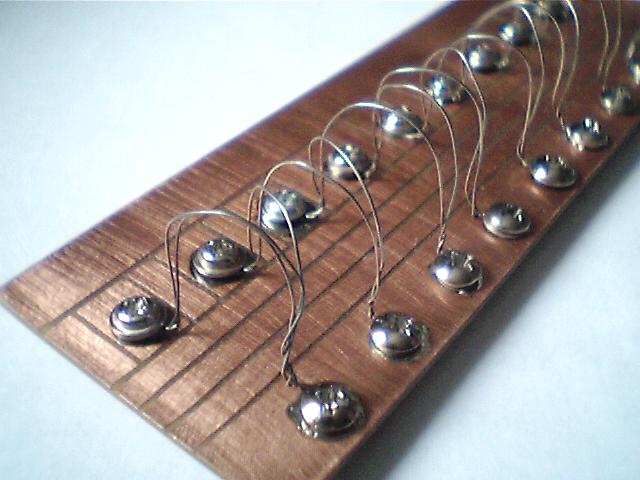

Низкоомные резисторы R20 и R23 выполнены их нихромовой проволоки диаметром 0,35 мм. На рис.4 и рис.5 показано изготовление и крепёж резисторов R23.

Рис.4

Рис.5

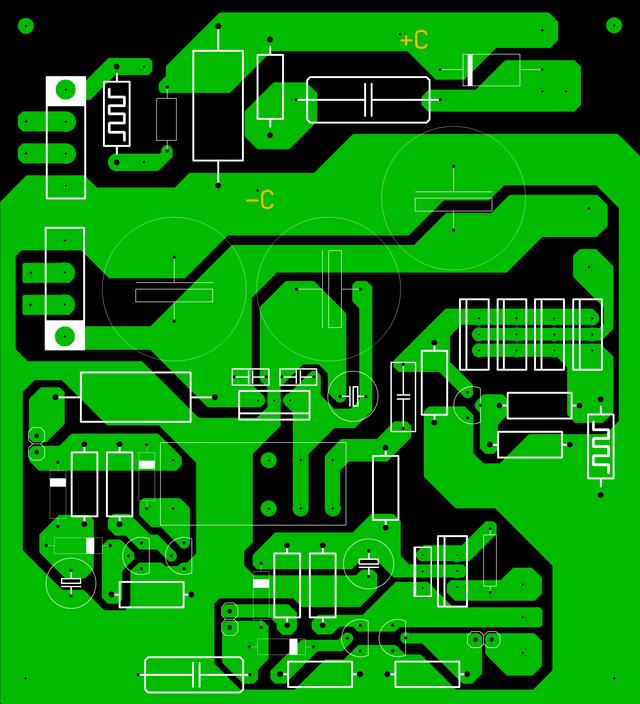

Печатные платы в формате программы Sprint-Layout развёл (рис.6 и рис.7), но заниматься их изготовлением по технологии ЛУТ не стал, а просто вырезал на фольгированном текстолите дорожки и «пятачки» (видно на рис.8). Размеры печатных плат 100х110 мм и 153х50 мм. Контактные соединения между ними выполнены короткими и толстыми проводниками.

Рис.6

Рис.7

Трансформатор питания Tr1 «сделан» из трёх разных трансформаторов, первичные обмотки которых включены параллельно, а вторичные последовательно для получения нужного выходного напряжения.

Сердечник импульсного трансформатора Tr2 набран из четырёх ферритовых сердечников строчных трансформаторов от старых «кинескопных» мониторов. Первичная обмотка намотана проводом ПЭЛ (ПЭВ) диаметром 1 мм и имеет 4 витка. Вторичная обмотка намотана проводом в ПВХ изоляции с диаметром жилы 0,4 мм. Количество витков в последнем варианте намотки – 36, т.е. коэффициент трансформации равен 9 (в оригинальной схеме применялся трансформатор с Ктр.=11). «Начало-конец» одной из обмоток надо скоммутировать так, чтобы выходной отрицательный импульс на красном выводе аппарата возникал после закрытия полевого транзистора Q8. Это можно проверить опытным путём – при правильном подключении искра «мощней».

Элементы R19, C10 являются демпфирующей антирезонансной цепочкой (снаббер), а такое включение диода D9 обеспечивает на красном выводе сварочного аппарата отрицательную полуволну высоковольтного «поджигающего» импульса и защищает транзистор Q9 от пробоя высоким напряжением.

Накопительный конденсатор С5 составлен из 30 электролитических конденсаторов разной ёмкости (от 100 до 470 мкФ, 200 В), включенных параллельно. Их общая ёмкость – около 8700 мкФ (в оригинальной схеме применены 4 конденсатора по 2200 мкФ). Чтобы ограничить зарядный ток конденсаторов, в схеме стоит резистор R8 NTC 10D-20. Для контроля тока используется стрелочный индикатор, подключенный к шунту R7.

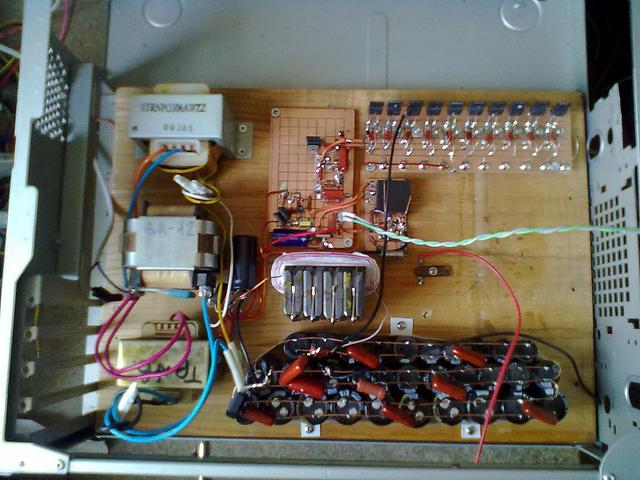

Аппарат был собран в компьютерном корпусе размерами 370х380х130 мм. Все платы и другие элементы закреплены на куске толстой фанеры подходящего размера. Фото расположения элементов во время настройки на рис.8. В окончательном варианте с передней панели был убран шунт R7 и стрелочный индикатор тока (рис.9). Если же индикатор нужно ставить в аппарат, то сопротивление резистора R7 придётся подбирать по рабочему току используемого индикатора.

Рис.8

Рис.9

Сборку и настройку аппарата лучше производить последовательно и поэтапно. Сначала проверяется работа трансформатора питания Tr2 вместе с выпрямителями D3, D4, конденсаторами С3, С5, С9, стабилизатором VR1 и конденсаторами С6 и С7.

Затем собрать схему включения реле К1 и подбором ёмкости конденсатора С1 или сопротивления резистора R1 добиться устойчивого срабатывания реле на время около 10-15 мс при замыкании контактов на педали.

После этого можно собрать узел высоковольтного «поджигающего» импульса и, поднеся выводы вторичной обмотки друг к другу на расстояние долей миллиметра, проверит, проскакивает ли между ними искра во время срабатывания реле К1. Хорошо бы ещё убедиться, что её длительность лежит в пределах 0,3…0,5 мс.

Потом собрать остальную часть схемы управления (ту, что ниже R9 по рис.1), но к коллектору транзистора Q9 подключить не трансформатор Tr2, а резистор сопротивлением 5-10 Ом. Второй вывод резистора припаять к плюсовому выводу конденсатора С9. Включить схему и убедиться, что при нажатии педали на этом резисторе появляются импульсы длительностью от 1 до 5 мс. Чтобы проверить работу регулировки по току, нужно будет или собирать высоковольтную часть аппарата или, увеличив сопротивление R23 до нескольких Ом, посмотреть, меняется ли длительность и форма импульса тока, протекающего через Q9. Если меняется – это значит, что защита работает.

Возможно, что понадобится подбор номиналов резистора R9 и конденсатора C4. Дело в том, что для того, чтобы полностью «открыть» транзисторы Q9.1-Q9.10, нужен достаточно большой ток, который пропускает через себя Q7. Соответственно, уровень напряжения питания на конденсаторе С4 начинает «просаживаться», но этого времени должно хватать, чтобы провести сварку. Излишне большое увеличение ёмкости конденсатора C4 может привести к замедленному появлению питания в узле, а соответственно, к задержке по времени сварочного импульса относительно «поджигающего». Лучшим выходом из этой ситуации является уменьшение управляющего тока, т.е. замена десяти транзисторов 13007 на два-три мощных IGBT. Например, IRGPS60B120 (1200 В, 120 А) или IRG4PSC71 (600 В, 85 А). Ну, тогда есть смысл и в установке «родного» транзистора IRFP460 в узле, формирующем высоковольтный «поджигающий» импульс.

Не скажу, что аппарат оказался очень нужным в хозяйстве :-), но за прошедшие три недели было приварено всего несколько проводников и резисторов к лепесткам электролитических конденсаторов при изготовление блока питания и сделано несколько «показательных выступлений» для любознательных зрителей. Во всех случаях в качестве электрода использовалась медная оголённая миллиметровая проволока.

Недавно провёл «доработку» — вместо педали поставил кнопку на передней панели и добавил индикацию включения аппарата (обыкновенная лампочка накаливания, подключенная к обмотке с подходящим напряжением одного из трансформатора).

Андрей Гольцов, r9o-11, г. Искитим, февраль-март 2015

Источник