- Инфракрасный паяльник своими руками

- Как сделать инфракрасный паяльник для работы с печатными платами

- Что представляет собой самоделка: основные элементы конструкции

- Какие материалы потребуются

- Пошаговый процесс изготовления мини ИК-паяльника

- Преимущества и недостатки инфракрасного паяльника

- ИК паяльная станция своими руками v2

Инфракрасный паяльник своими руками

Здравствуйте Самоделкины и гости сайта! Многие из вас сталкивались с ремонтом бытовой техники, в которой сейчас используются малогабаритные радиодетали. А их выпаять без паяльной станции очень трудно. Для этой цели я сделал очередную самоделку, которая нам поможет при ремонте радиоаппаратуры. Это — инфракрасный паяльник. Для его сборки нам потребуются следующие материалы и инструменты.

Материалы: автомобильный прикуриватель, сетевой провод сечением 1,5 мм 2 — 1 метр, деревянная ручка от сгоревшего паяльника, клеммы с внутренним диаметром 3 мм -2 шт, два штекера «папа» -для подключения к выходному разъему блока питания, болтики и гайки М 3, кембрик.

Шаг -2. В центре этого кольца при помощи гайки и болтика М3 прикрепляем клемму, в которой будет обжиматься и пропаиваться провод питания. Центр спиральки крепится к керамической шайбе при помощи маленького штырька.

К нему должен подключаться плюсовой провод питания. Откусываем центр круглой клеммы кусачками и пассатижами обжимаем ее под наш штырек.

Шаг -3. Металлическую трубочку , которая была закреплена на керамической шайбе, рассверливаем в ней нижнее отверстие до 6 мм. Эту трубку вставляем вверх деревянной ручки паяльника, она входит туда очень плотно. Пропускаем через ручку сетевой провод. Верхние концы провода обжимаем в наших клеммах.

На вторые концы проводов припаиваем штекера «папа» , для подключения к блоку питания.

Шаг-4. Спираль с керамической шайбой приклеиваем суперклеем к верху металлической трубки.

Паяльник нагревается очень быстро. Температура на его поверхности достигает 480°C.

Вот и все – самоделка готова. Меня она вполне устраивает, нужная вещь для радиолюбителя.

Желаю вам всем успехов в вашем творчестве. До новых встреч.

Источник

Как сделать инфракрасный паяльник для работы с печатными платами

Чтобы демонтировать SMD-компонент с печатной платы, не повредив при этом рабочие элементы дорожки, теоретически можно использовать и стандартный бытовой электропаяльник с тонким жалом.

Но это не самая лучшая идея.

Обычно для таких «деликатных» работ применяются профессиональные паяльные станции или фены.

Вот только стоят они недешево, и поэтому покупать их ради выполнения разовых работ — нецелесообразно. Тут мы с вами полностью согласны.

Впрочем, есть альтернативный вариант — можно изготовить своими руками самодельный инфракрасный паяльник.

Не стоит пугаться этого «страшного» названия. На самом деле приспособление очень простое. И сделать его своими руками под силу каждому. Главное, как говорится, — это желание.

Что представляет собой самоделка: основные элементы конструкции

Самодельный ИК-паяльник состоит из деревянной ручки, на одном конце которой крепится нагревательный элемента с керамическим изолятором. На другом — штекер для подключения к блоку питания.

Какие материалы потребуются

- автомобильный прикуриватель;

- деревянный брусок;

- электрические провода;

- канцелярский скрепки;

- блок питания;

- разъем для подключения к БП.

Пошаговый процесс изготовления мини ИК-паяльника

Сначала необходимо будет разобрать автомобильный прикуриватель. От него нам потребуются всего три детали: шпилька с нагревательным элементом, керамический изолятор и металлическая крышечка с отверстием.

Затем берем две канцелярских скрепки из металла. Выпрямляем их, после чего на конце каждой проволочки делаем колечки.

Далее приступаем к сборке. На внутреннюю сторону нагревательного элемента надеваем первую проволочку с колечком.

Потом надеваем на шпильку керамический изолятор и металлическую крышечку. Сверху — надеваем вторую проволочку с колечком. Фиксируем ее гайкой.

На проволоку надеваем термоусадку, оставив оголенными только концы. Надеваем на проволочки соединительные клеммники.

Из деревянного брусочка изготавливаем деревянную ручку. По бокам вырезаем продольные пазы, в которые укладываем проволочки. Фиксируем их с помощью синей изолентой.

На последнем этапе останется только вставить в свободные отверстия клеммников концы проводов со штекером.

Подготавливаем блок питания, и можно приступать к тестовым испытания. Со своей задачей ИК-паяльник справляется отлично!

Преимущества и недостатки инфракрасного паяльника

У этого приспособления есть два плюса.

Во-первых, ИК-паяльник имеет компактные размеры, и удобно лежит в руке. Во-вторых, затраты на его изготовление минимальны. И для многих мастеров — это имеет важное значение.

При этом приспособление отлично справляется со своей задачей. Этот паяльник смело можно использовать для демонтажа SMD-компонент с печатной платы, а также для других паяльных работ.

Например, чтобы аккуратно выпаять светодиоды с поверхности ленты.

Подробно о том, как своими руками сделать инфракрасный паяльник из автомобильного прикуривателя, можно посмотреть на видео ниже. Этой идеей поделился автор YouTube канала DIY Pro. Спасибо за внимание.

Источник

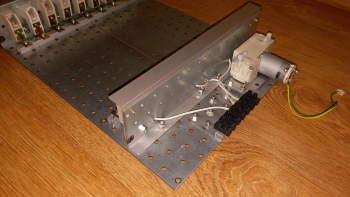

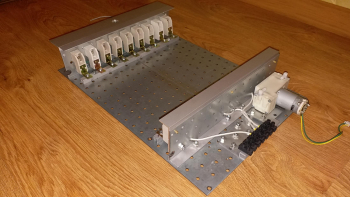

ИК паяльная станция своими руками v2

Около двух лет назад я разместил статью ИК паяльная станция своими руками. Данная статья вызвала интерес у многих радиолюбителей. Но к сожалению после повторения ИК паяльной станции не обошлось без замечаний в плане работы станции, которые я постарался устранить в данной версии станции:

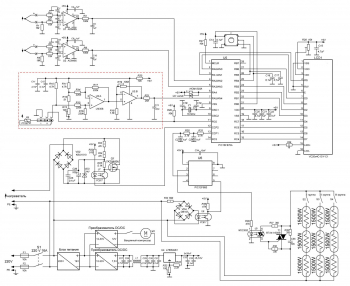

— применены аналоговые усилители термопары AD8495 со встроенной компенсацией холодного спая, в следствие чего увеличена точность показания температуры

— проблема с выходом из строя транзисторов нижнего нагревателя решена при помощи симисторного регулятора мощности

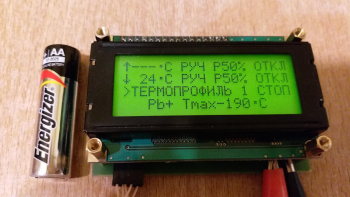

— доработана прошивка (которая совместима с прошлой версией станции). После запуска термопрофиль начинает выполняться с той температуры, до которой преднагрета плата, что экономит много времени. Отдельная благодарность Андрею за корректировку и адаптацию прошивки под китайские дисплеи.

— добавлен вакуумный пинцет

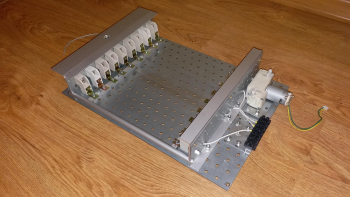

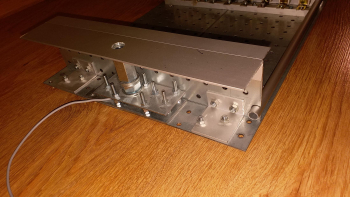

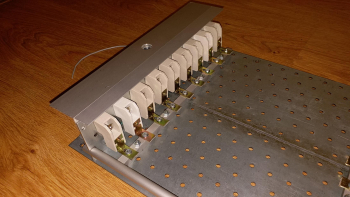

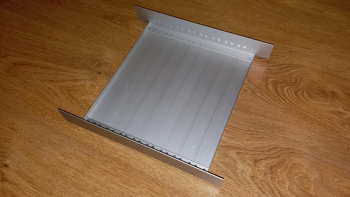

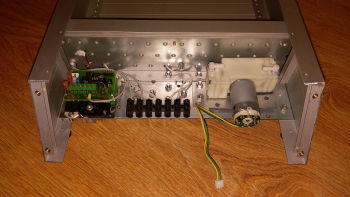

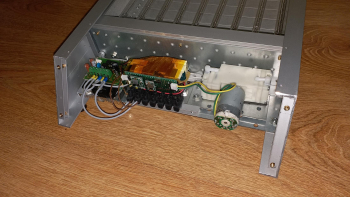

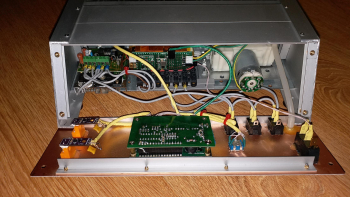

— корпус паяльной станции полностью переработан. Конструкция станции получилась очень симпатичной, более устойчивой и надежной, на рабочем столе занимает меньше места. В одном корпусе совмещено все необходимое, — нижний нагреватель, верхний нагреватель, вакуумный пинцет и сам контроллер.

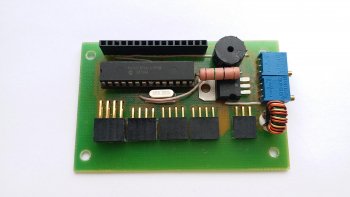

Описание конструкции

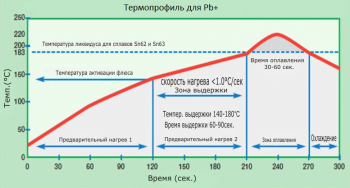

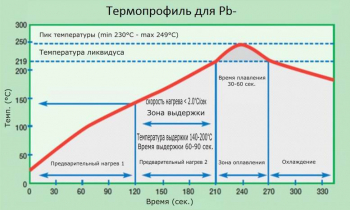

Контроллер двухканальный. К первому каналу можно подключить термопару или платиновый терморезистор PT100. Ко второму каналу подключается только термопара. 2 канала имеют автоматический и ручной режим работы. Автоматический режим работы обеспечивает поддержание температуры 10-255 градусов через обратную связь с термопар или платинового терморезистора (в первом канале). В ручном режиме мощность в каждом канале можно регулировать в диапазоне 0-99%. В памяти контроллера заложено 14 термопрофилей для пайки BGA. 7 для свинецсодержащего припоя и 7 для безсвинцового припоя. Термопрофили указаны ниже.

Для свинецсодержащего припоя максимальная температура термопрофиля: — 1 термопрофиль — 190C о , 2 — 195C о , 3 — 200C о , 4 — 205C о , 5 — 210C о , 6 — 215C о , 7 — 220C о

Для безсвинцового припоя максимальная температура термопрофиля: — 8 термопрофиль — 225C о , 9 — 230C о , 10 — 235C о , 11 — 240C о , 12 — 245C о , 13 — 250C о , 14 — 255C о

Если верхний нагреватель, не успевает прогревать согласно термопрофилю, то контроллер становится на паузу и ждет пока не будет достигнута нужная температура. Это сделано для того, чтобы адаптации контроллера для слабых нагревателей, которые прогревают долго и не успевают за термопрофилем.

Контроллер начинает выполнять термопрофиль с той температура, до которой преднагрета плата. Это очень удобно, и позволяет оперативно перезапустить термопрофиль в случае, например, если была температура недостаточна для снятия чипа, то можно выбрать термопрофиль с температурой повыше, и тут же снять чип со второй попытки.

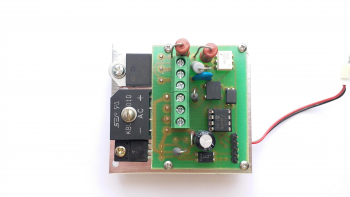

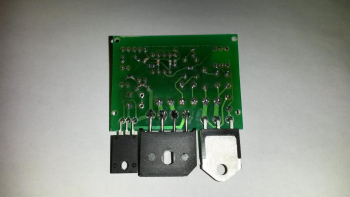

На схеме применен комбо силовой блок, состоящий из транзисторного ключа для верхнего нагревателя, и симисторного для нижнего нагревателя. Хотя, например можно использовать 2 транзисторных, или 2 симисторных ключа.

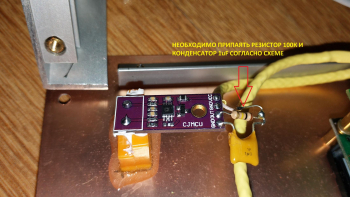

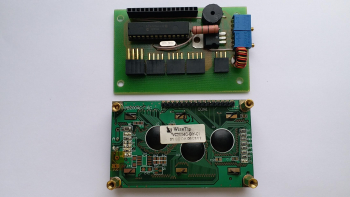

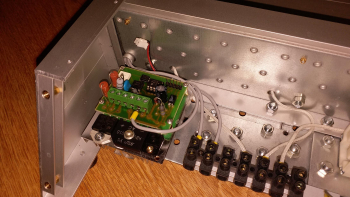

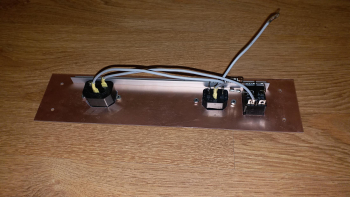

Я использовал 2 готовых модуля на AD8495, купленных на Aliexpress. Правда модули нужно немного доработать. Смотрим фото ниже.

Не обращаем внимания на то, что модуль на втором фото повернут на 90 градусов. Пришлось развернуть, так как модули у меня упирались в силовой блок. Разъемы для термопар использованы заводские.

Тем, кто не планирует в дальнейшем использовать платиновый терморезистор, то часть схемы выделенную красной пунктирной линией можно не собирать.

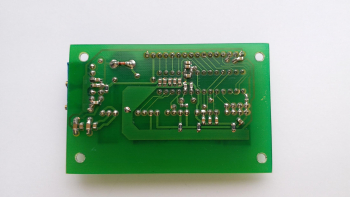

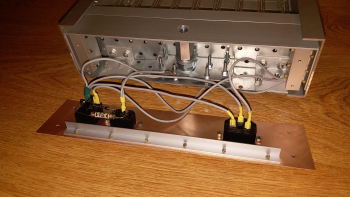

Печатные платы силового блока и контроллера.

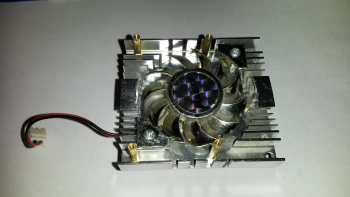

Для охлаждения силовых ключей я применил радиатор от видеокарты с активным охлаждением.

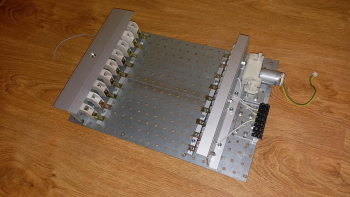

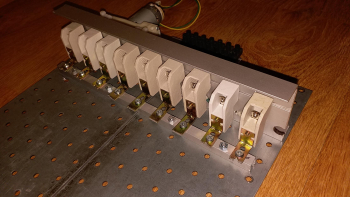

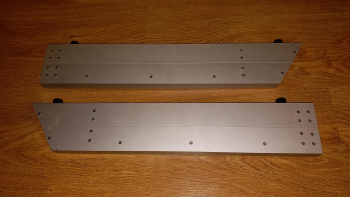

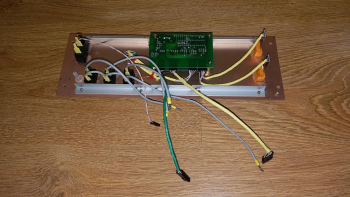

Далее на фото будет виден этап сборки паяльной станции, как конструктора. Все материалы куплены в крупном строймагазине. Передняя и задняя панель сделаны из стеклотекстолита, укрепленного алюминиевым уголком. Базальтовый картон служит в качестве теплоизоляционного материала. Нижний подогрев состоит из 9 галогенных ламп (1500вт 220-240в R7S 254мм) объединенных в 3 группы по 3 соединенных последовательно лампы.

Провод для 220В применен силиконовый, высокотемпературный.

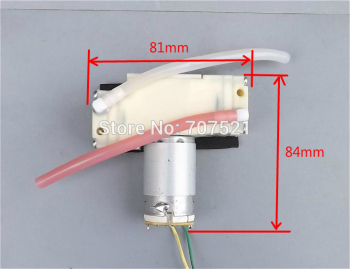

Хороший вакуумный насос можно приобрести на Aliexpress за 400-500 рублей. Ориентир для поиска на фото ниже.

Изначально я планировал использовать паяльную станцию совместно и ИК стеклом над нижним нагревателем, что давало хорошие преимущества:

— красивый внешний вид

— плату (на стойках можно ложить прямо на стекло), как у станций Термопро

Но увы, недостатки оказались весомее:

— очень долгий нагрев (остывание) платы

— очень сильно разогревается корпус паяльной станции, к примеру без стекла корпус во время работы едва теплый. Так что от стекла пришлось отказаться.

С открученным штативом стекло легко вынимается, или вставляется в станцию. Так же вместо стекла можно вставить, например, сетку.

Внешний вид собранной станции.

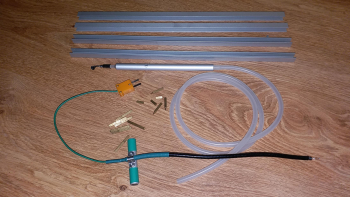

Аксессуары, стойки, алюминиевый швеллер для стоек, ручка вакуумного пинцета, силиконовая трубка для пинцета, термопара.

Необходимые «ингредиенты» для изготовления ручки вакуумного пинцета. Использован смеситель от эпоксидного клея Момент в сдвоенном шприце. Алюминиевая трубка(в которой необходимо просверлить отверстие) и соединитель соответствующего диаметра для силиконовой трубки. Все вклеено в алюминиевую трубку эпоксидным клеем момент.

Для верхнего нагревателя очень рекомендую ELSTEIN SHTS/100 800W.

Настройка контроллера

Резистором R32 необходимо установить напряжение 5,12В на выходе U4. Резистором R28 настраиваем контрастность дисплея. Если не планируете использовать платиновый терморезистор, то настройка станции закончена.

Описание калибровки канала с платиновым терморезистором описано в статье первой версии станции.

Рекомендации

Верхний нагреватель необходимо устанавливать на высоте 5-6 см от поверхности платы. Если в момент выполнения термопрофиля происходит выбег температуры от заданного значения больше чем на 3 градуса — понижаем мощность верхнего нагревателя(включаем станцию с нажатым энкодером и устанавливаем максимальную мощность верхнего нагревателя). Выбег на несколько градусов в конце термопрофиля(после отключения верхнего нагревателя) не страшен. Это сказывается инерционность керамики. Поэтому я выбираю нужный термопрофиль на 5 градусов меньше, чем мне надо. Перед съемом чипа при помощи зонда нужно убедиться(аккуратным нажатием на каждый угол чипа) что шары под чипом поплыли. При монтаже используем только качественный флюс, иначе неправильный выбор флюса может все испортить. Так же при монтаже чипа BGA обязательно нужно накрыть кристалл прямоугольником из алюминиевой фольги с размером стороны равной примерно ½ от стороны BGA, чтобы снизить температуру в центре, которая всегда выше, чем температура около термопары (смотрим фото тепловых пятен ИК нагревателей ELSTEIN в статье первой версии станции).

В общем смотрим видео ниже.

Ниже вы можете скачать архив с печатной платой в формате LAY, исходным кодом, прошивкой.

Источник