- Устройство судовых инсенераторов

- Содержание

- Общая часть

- Инсинератор GS-500

- Инсинератор OG-200

- Инсинератор VTV-10

- Инсинератор SAVA 75/50

- Инсинератор ASWI-402A

- Литература

- Конструкция инсинераторов

- Инсинератор: все об инсинераторах и инсинерации

- Определение термина «Инсинератор»

- Этимология слова «Инсинератор»

- История появления инсинераторов

- Основные функции инсинератора

- Основы технологии сжигания в инсинераторах

- Технологический процесс сжигания на примере исинератора КТО-500 (ВИДЕО)

- Инсинераторы: типы печей

- Инсинератор на основе подовой печи

- Инсинератор на основе барабанной (вращающейся) печи

- Инсинератор на основе циклонно-вихревой печи

- Инсинератор на основе печи с колосниковой решеткой

- Инсинератор на основе сжигания в кипящем слое

- Судовой инсинератор

Устройство судовых инсенераторов

Содержание

Общая часть

Правила Конвенции распространяются на различные источники загрязнений с судов, которые изложены в шести Приложениях к Конвенции, а Приложение V посвящено предотвращению загрязнения мусором.

Мусор — все виды продовольственных, бытовых и эксплуатационных отходов, исключая свежую рыбу и ее остатки, которые образуются в процессе нормальной эксплуатации судна и подлежат постоянному или периодическому удалению, за исключением таких веществ, как нефть, сточные воды или вредные химические грузы.

На каждом судне должно находиться следующее вспомогательное оборудование, обеспечивающее сбор и переработку мусора, как инсинераторы.

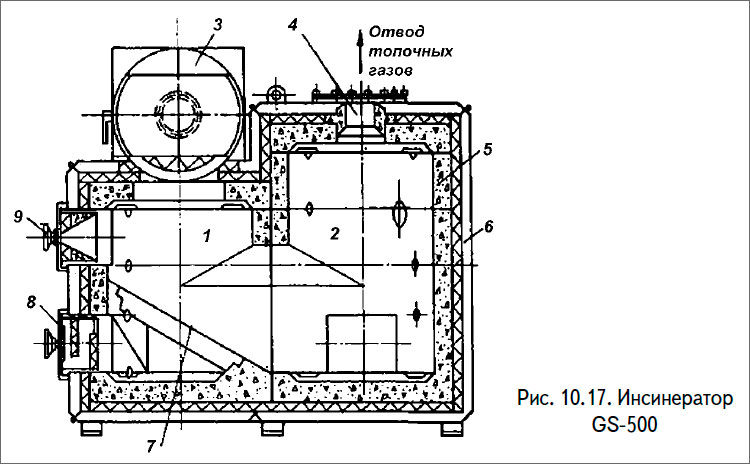

Инсинератор GS-500

Инсинератор GS-500 (Норвегия) состоит из двух камер, образующих так называемую полупиролизную систему, рис. 10.17. Камера 1 предназначена для сжигания мусора, а камера 2 — для сжигания шлама. Инсинератор оборудован топливной и шламовой форсунками, объединенных в специальное топочное устройство (на рисунке не показано) и газоходом 4. Вентилятор, подсоединяемый к газоходу, создает в камерах необходимое разрежение.

Воспламенение отходов происходит за счет теплового излучения от топочного устройства. Твердые отходы загружаются через приемный поворотный люк 3 после того, как температура в печи достигает заданного значения. Колосниковая решетка 7, на которую попадают отходы, имеет шурующее устройство, обеспечивающее более эффективное их сгорание. Поток газов, отходящих от сжигаемых отходов, поступает во вторичную камеру, где происходит их дожигание, а также дожигание несгоревших частиц отходов. Пройдя зону горелки, поток дымовых газов смешивается с потоком охлаждающего воздуха и затем выбрасывается в дымоход вентилятором рециркуляции. В газоходе между камерой сгорания и вентилятором установлен шибер (заслонка). Положение заслонки изменяет количество подаваемого воздуха, регулируя тем самым процесс горения.

Камеры сгорания представляют собой стальные конструкции с обмуровкой из огнеупорных блоков 5. Обмуровка имеет модульную конструкцию, позволяющую производить замену отдельных блоков. Внутренняя сторона стальных камер покрыта слоем изоляции. Двойные стальные листы образуют воздушную охлаждающую рубашку 6. Камеры сгорания имеют круглую форму и соединены между собой отверстием в районе днища. Емкость приемного пространства около 125 л. Лицевая сторона инсинератора оборудована дверцей 9 со смотровым стеклом, которое позволяет оператору осуществлять контроль за количеством загруженных в камеру отходов и процессом горения в инсинераторе. В нижней части расположена дверца 8, предназначенная для удаления золы.

Топочное устройство состоит из форсунки с двумя соплами, производительность которой составляет от 14 до 28 л/ч. Шламовая форсунка также вмонтирована в топочное устройство и состоит из двух труб. Внутренняя труба, диаметр проходного сечения которой 8 мм, предназначена для подвода шлама. Наружная труба служит для подвода пара, предназначенного для распыливания и подогрева шлама. Топочное устройство расположено таким образом, чтобы наиболее эффективно использовать вращающиеся факелы. Вращающиеся факелы сначала направляются к днищу, откуда поднимаются в центральной зоне камеры сгорания и лишь затем направляются к газоходу. Охлаждающий воздух, смешиваемый с дымовыми газами на выходе из камеры, засасывается из нижней части кожуха камеры и снижает температуру отходящих газов до уровня, не превышающего 400°С. Процесс сжигания автоматически контролируется специальной программой. Для контроля горения используется фотоэлектрический датчик.

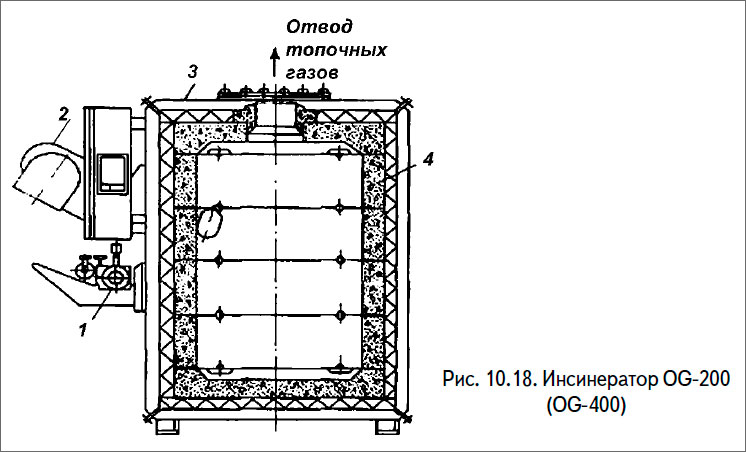

Инсинератор OG-200

Корпус 3 инсинератора ОG-200 (Норвегия), представленного на рис. 10.18, имеет прямоугольную форму, внутри вертикально расположена цилиндрическая камера сгорания 4. Передняя стенка оборудована дверцей со смотровым стеклом и замком, предназначенная для загрузки твердых отходов (замок дверцы открывается только тогда, когда температура внутри камеры сгорания будет ниже 100°С), а также дверца для удаления золы. На левой стенке размещены: щит управления и питания, топочное устройство и дозирующее устройство жидких отходов.

Топочное устройство 2 состоит из: вентилятора; насоса подачи дизельного топлива; приводного электродвигателя; двух форсунок с механическим распыливанием, работающих на дизельном топливе; форсунки жидких отходов с паровым и воздушным распыливанием, которая может пропускать твердые частицы размером до 8 мм; электрозапального устройства форсунки. Дозирующее устройство жидких отходов состоит из винтового насоса, бесступенчатого редуктора и электродвигателя. Подача жидких отходов регулируется вручную с помощью маховика редуктора. Дизельное топливо поступает из судового расходного топливного танка, а жидкие отходы забираются из шламовой цистерны, имеющей подогрев. Сжатый воздух для распыливания жидких отходов подается от судовой системы. Циркуляционный насос обеспечивает подачу жидких отходов к дозирующему устройству, а также перемешивание содержимого грязевого танка для выравнивания состава сжигаемой смеси и обеспечения тем самым стабильности процесса горения.

Процесс сжигания жидких отходов начинается после предварительного разогрева камеры сгорания. Степень распыливания жидких отходов регулируется клапаном подачи пара или сжатого воздуха. Инсинератор снабжен необходимой аварийно-предупредительной сигнализацией и защитой.

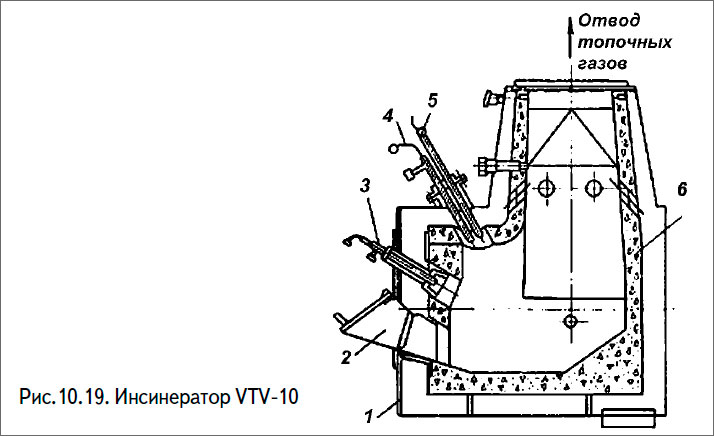

Инсинератор VTV-10

Инсинератор VTV-10 (Япония), рис. 10.19, представляет собой цилиндр 1 с расположенной на нем вертикальной конической камерой 6. В горизонтальной части расположена камера сгорания (сжигания отходов). Коническая камера служит для разбавления отходящих газов воздухом. Внутренняя часть камер сгорания и разбавления футерованы. Между огнеупорным слоем и наружной обшивкой имеется воздушная прослойка, предотвращающая перегрев наружной поверхности. На передней стенке камеры сгорания, в верхней её части, расположены форсунка для сжигания нефтепродуктов 3 и смотровое стекло, а в нижней части — люк 2 для загрузки твердых отходов. На цилиндрической части вверху размещены форсунка дизельного топлива 4 и устройство для зажигания 5, а в районе конической части — щит управления, манометры, клапаны, фильтры топлива и воздуха.

Печь рассчитана на сжигание обводненных нефтепродуктов с содержанием воды от 30 до 65 %.

Шлам сжигается одновременно с нефтепродуктами, причем шлам подается дозами по 0,7-0,8 л в течение 7-9 с. Твердые отходы можно сжигать отдельно или одновременно с жидкими отходами. Печь может работать в ручном и автоматическом режимах управления.

Инсинератор оборудован автоматической защитой, обеспечивающей отключение подачи топлива при невоспламенении форсунки, температуре в камере сгорания свыше 1100°С или температуре отходящих газов более 450°С, а также при давлении подачи топлива менее 0,15 МПа. Под печью расположены вентилятор, подающий воздух для горения и разбавления отходящих газов, насосы подачи дизельного и тяжелого топлив, а также фильтр нефтепродуктов. Из-за отсутствия специального отверстия зола выгружается через люк 2, предназначенный для загрузки отходов.

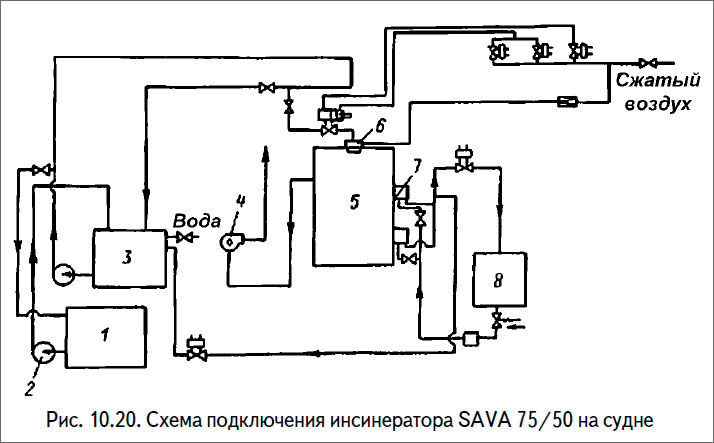

Инсинератор SAVA 75/50

Инсинератор SAVA 75/50 (Германия), схема которого представлена на рис. 10.20, состоит из двух блоков: печи 5 и блока подготовки жидких отходов 3. Инсинератор предназначен для сжигания твердых отходов, нефтяного шлама и шлама сточных вод.

Печь прямоугольной формы, двухкамерная. Первая камера служит для сжигания твердых отходов, вторая — для жидких, а также для дожигания отходящих газов.

Камеры разделены между собой низкой перегородкой, выполненной из огнеупорного материала, которым покрыта вся внутренняя поверхность инсинератора. В нижней части первой камеры расположена колосниковая решетка, улучшающая процесс сжигания твердых отходов, которые загружаются в печь через шлюзовую камеру, расположенную на передней стенке.

Под колосниковой решеткой находится золосборник, для опорожнения которого в нижней части передней стенки имеется специальный люк. Во второй камере, в потолочной ее части, расположена форсунка 6 для распыливания жидких отходов, подаваемых в топочное пространство сверху вниз. Для воспламенения жидких отходов в правой стенке верхней части камеры расположена форсунка розжига 7, в которую подается дизельное топливо из расходной цистерны 8. Кожух печи имеет двойные стенки, в пространство между которыми поступает охлаждающий воздух, забираемый дымососом 4 из помещения через специальные жалюзи. Воздух, пройдя пространство между стенками, поступает в камеры сгорания для поддержания режима сжигания отходов, а также для разбавления дымовых газов.

Блок подготовки и подачи жидких отходов имеет объем 370 л, и оборудован мешалкой импеллерного типа, установленной на верхней крышке; датчиками контроля и управления уровнем отходов в емкости; устройством для подогрева нефтеводяной смеси. Жидкие отходы подаются в блок подготовки 3 специальным насосом 2 из судовой цистерны 1. Необходимое соотношение воды и топлива (не более 40 % воды) регулируется автоматически с помощью специальной дозировочной системы.

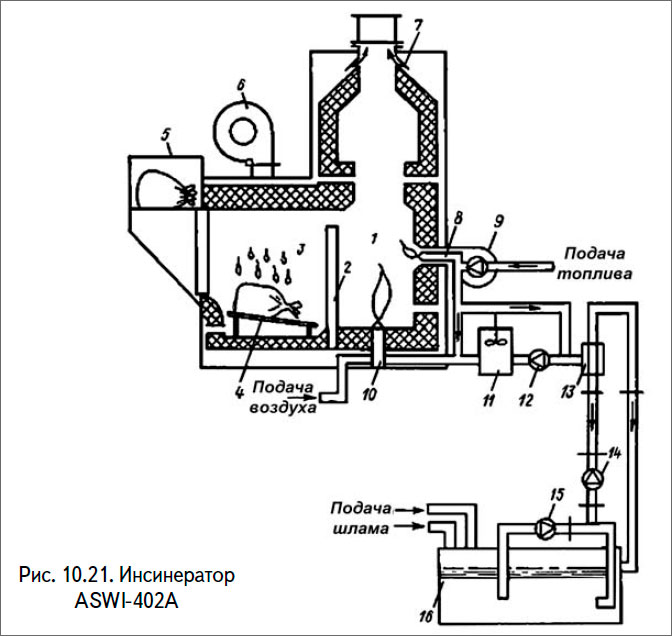

Инсинератор ASWI-402A

Инсинератор АSWI-402А (Дания), рис. 10.21, состоит из камеры 3 для сжигания твердых отходов и камеры 1 для сжигания шлама. Камеры разделены керамической теплопроводной стенкой 2, выравнивающей рабочие температуры в диапазоне от 800°С до 960°С. Воздуходувка 6 подает воздух в зазор между двойными стенками корпуса, обеспечивая его охлаждение. Воздух также подается во вторичную камеру сгорания, где происходит дожигание газов, и в эжектор 7, создающий разрежение в камерах сгорания.

В состав инсинератора входят также: система подачи дизельного топлива 8, воздуходувка 9, обеспечивающая распыливание топлива, и система сжигания шлама. В эту систему входят шламовый танк 16, насос-дробилка 15, предназначенный для дробления камбузных и других крупных включений и перемешивания с основным объемом нефтяного шлама.

Циркуляционный насос 14 обеспечивает подачу смеси, подготовленной к сжиганию, через самоочищающийся фильтр 13 и далее к дозировочному насосу 12 в смеситель 11 объемом 20 л. В смесителе происходит перемешивание шлама с дополнительным топливом, если содержание воды в шламе более 60% и процесс горения ухудшается. Затем шлам через специальную форсунку 10 поступает на сжигание.

Предельной является температура 1050°С, при достижении которой печь автоматически переключается в режим охлаждения. Процесс сгорания начинается с того, что запальная форсунка поджигает шламовую, после чего отключается. Далее подъем температуры происходит за счет сгорания шлама. После достижения 800°С наступает режим сгорания твердых отходов, загружаемых через шлюзовую камеру 5 на решетку 4. При температуре свыше 960°С автоматически уменьшается частота вращения насоса подачи шлама. Если нефтяной шлам отсутствует, то процесс сгорания обеспечивается только за счет подачи топлива.

Литература

Вспомогательные механизмы и судовые системы. Э. В. КОРНИЛОВ, П. В. БОЙКО, Э. И. ГОЛОФАСТОВ (2009)

Источник

Конструкция инсинераторов

Конструкция современных инсинераторов представляет собой две камеры. В первой камере осуществляется обеззараживание отходов при температуре в 800 °C. Однако, этой температуры недостаточно для полной утилизации опасных видов мусора и уже во второй камере полностью выгорают дымовые газы, которые образовались в первичном отсеке. Поэтому для второй камеры характерен диапазон температур от 1000 до 1200 °C, этого достаточно для полного уничтожения всех опасных веществ.

Кроме того, возникает зольный остаток — 5-10% от изначального объема отходов. Эта зола не содержит каких-либо вредных веществ и может быть захоронена на традиционных свалках.

Таким образом последние модели инсинераторов могут эффективно утилизировать любые отходы. Они позволяют значительно сократить вес и объем отходов, позволяя сокращать площадь свалок. При этом такие установки приспособлены для уничтожения всех типов отходов. Гарантирована эффективная утилизация медицинских отходов, биологических отходов сельскохозяйственной деятельности, отходов пищевой промышленности, традиционных твердых бытовых отходов.

Одновременно модели инсинераторов IZHTEL могут оснащаться автоматическим устройством загрузки мусора. Благодаря этому обслуживающий персонал никоим образом не контактирует с опасными отходами, что значительно повышает безопасность работы с такими установками. Также обслуживание любых инсинераторов достаточно простое и для этого не нужно обладать специфическими навыками или знаниями.

Перед покупкой инсинератора эксперты рекомендуют провести анализ количества и типа отходов, которые создает ваша организация или предприятие. Стоит ориентироваться только на фактические показатели образования отходов, требующих сжигания в инсинераторах. При этом нужно учитывать потенциальный рост или снижение количества таких отходов в будущем. Ведь инсинераторы относятся к достаточно дорогим устройствам, срок службы которых значителен и поэтому для рационального использования денег важно учитывать и этот фактор.

Источник

Инсинератор: все об инсинераторах и инсинерации

Определение термина «Инсинератор»

Инсинератор – это установка для утилизации различных типов отходов путем высокотемпературного контролируемого обезвреживания с последующей очисткой отходящих газов.

Этимология слова «Инсинератор»

Инсинератор – (от лат. Incineratio – сжигание, сожжение, превращение в пепел, испепеление, сгорание), буквальное значение – печь для сжигания. Термин впервые встречается в 1520 г. во французском источнике.

История появления инсинераторов

Первый промышленный муниципальный инсинератор запатентован в 1876 г. Альфредом Фрайером (Alfred Fryer).Он представлял собой здание с множественными печами-ячейками, скомпонованными попарно и закрытой кирпичной конструкцией с плоским верхом, куда сбрасывались с телег муниципальные отходы на сжигание.

Деструктор Хорсфолла (Horsefall), построенный в Бредфорде в 1900 представлял собой прототип современного инсинератора на колосниковой решетке. Отходы из накопительного бункера попадали не в под печи, но непосредственно на движущуюся в камере сжигания металлическую решетку. Такая конструкция в усовершенствованном виде используется и по сей день в промышленных производительных инсинераторах ТБО городского типа.

Основные функции инсинератора

Основной функцией инсинератора является безопасное обезвреживание отходов, основанное на сжигании органической составляющей отходов и выпаривании воды. Это позволяет значительно (иногда более чем в 10 раз) уменьшить изначальный объем отходов. Также отходы подвергаются 100% обеззараживанию вследствие высоких температур. Образовавшийся пепел в большинстве случаев является не опасным для окружающей среды и подлежит захоронению на полигонах ТБО. Дымовые газы, содержащие значительное количество загрязнителей, проходят многоступенчатую очистку и выбрасываются в атмосферу, когда содержание загрязнителей в них падает до установленных норм.

Инсинераторы предназначены для утилизации следующих видов отходов:

- твердые бытовые отходы (или твердые коммунальные отходы), сокр. – ТБО, ТКО

- медицинские отходы

- отходы нефтяного промысла (пастообразные отходы, нефтешламы, смазочно-охлаждающие жидкости, отработанные буровые растворы)

- отходы очистных сооружений (ил, пульпа)

- газообразные отходы (попутный нефтяной газ, биогаз, газовые выбросы промышленных установок)

- жидкие отходы (бытовые и производственные стоки, водно-метанольные стоки)

- старогодние шпалы, образующиеся в процессе деятельности железных дорог

Основы технологии сжигания в инсинераторах

Инсинераторы отходов различаются как по типу, так и по производительности, однако в соответствии с принятыми в мире стандартами, они должны быть оснащены следующими техническими узлами:

- Две камеры: камера сгорания отходов и камера дожигания отходящих газов.

В первой камере отходы подвергаются воздействию пламени горелок при температуре 800-900 °С в условиях избытка кислорода, обеспечиваемого поддувом воздуха в камеру.

Во второй камере происходит дожигание отходящих дымовых газов при температуре 1200-1300 °С, при которой все соединения разрушаются до образующих их элементов. - Система газоочистки, состоящая из нескольких стадий: очистки от кислотных остатков, очистки от твердых частиц (летучей золы), очистки от вторичных диоксинов и некоторых других загрязнителей.

- Система рекуперации тепла горения. Эта система является опциональной и устанавливается только на производительных инсинераторах. Она позволяет использовать тепло горения для производства горячей воды, пара или электричества.

Для многих видов отходов существуют альтернативные способы утилизации, что является причиной острой критики технологии инсинерации со стороны значительного числа экологов. Однако для некоторых видов отходов (например, медицинских и биологических) инсинерация является приоритетным способом обезвреживания. Кроме того, отсутствие раздельного сбора мусора в Российской Федерации является непреодолимым препятствием для внедрения альтернативных способов утилизации ТБО.

Технологический процесс сжигания на примере исинератора КТО-500 (ВИДЕО)

Инсинераторы: типы печей

Инсинераторные установки разделяются по типу печи, на основе которой они изготовлены.

Инсинератор на основе подовой печи

Камера сжигания представляет собой подовую печь, куда отходы загружаются загрузочным устройством. Такие печи используются для компактных инсинераторов с небольшой производительностью от 50 до 200 кг/час. Также инсинераторы типа КТО могут быть укомплектованы системой ворошителей для лучшего прогорания отходов.

Инсинератор на основе барабанной (вращающейся) печи

“Камера сжигания представляет собой горизонтальный вращающийся барабан, куда отходы попадают через автоматическое загрузочное устройство. Барабанные печи устанавливаются с небольшим наклоном в направлении движения отходов. В процессе горения в камеру подается воздух для улучшения процесса сжигания. Температура в печи поддерживается на уровне 850-950 °С.

Инсинератор на основе циклонно-вихревой печи

Наиболее эффективный тип оборудования для утилизации жидких и газообразных отходов за счет высокой мощности при небольшом объеме. Отходы подаются насосом в камеру сжигания – циклонный реактор. Воздух попадает в печь управляемым вихревым потоком. Температура в камере сжигания достигает 1500 °С. При утилизации жидких отходов, содержащиеся в них соли попадают в камеру солеудаления.

Инсинератор на основе печи с колосниковой решеткой

Инсинераторы на колосниковых решетках – наиболее распространенный тип производительного муниципального инсинератора. Отходы попадают на движущуюся решетку, которая обеспечивает лучшее сжигание, чем во вращающейся или подовой печи.

Инсинератор на основе сжигания в кипящем слое

Данный тип инсинератора применяется для термического обезвреживания иловых осадков очистных сооружений и подобных отходов.

Судовой инсинератор

Работает на основе подовой печи. Ряд требований к судовым инсинераторам установлен Резолюцией МЕРС75/40 (одобренной 25 сентября 1997г.) и классификационными обществами

Источник