Литейный воск своими руками

Воск при помощи паяльника наносится на металлический палец нужного для кольца диаметра. Палец обернут фольгой для более простого снятия восковки в будущем.

Для резьбы по воску используются резцы, у Тимофея они самодельные. Широкие и плоские для снятия большого количества материала и создания формы, игла для тонкой работы и гравировок, и трубчатый резец-ложка для универсальной работы и наплавления воска, что будет показано дальше.

Когда проведена разметка рисунка и букв, постепенно углубляются линии и удаляются лишние фрагменты из фона. И спустя не определенное количество времени модель становится похожа на то, что вы могли видеть на пальце автора канала AlexGyver. Затем железный палец убирается, фольга тоже. Далее идет не обязательная процедура снятия с модели слепка. Слепок позволяет быстро изготавливать восковки и тиражировать модель, например, для фанатов. Но в то же время, даже при изготовлении единичного изделия, одна восковка дает одну литейную форму, и чтобы ее не запороть, тоже можно сделать слепок на всякий случай, это как сохранится в игре или программе.

Модель заливается жидкой резиной, например, ПентЭласт-718, которая действует как эпоксидка и вулканизируется при добавлении катализатора. Формочка для создания слепка сделана из пластилина. Для улучшения передачи мелких деталей восковка тоже тщательно обмазывается резиной, а затем погружается в форму. После отверждения слепок очищается и все разбирается, слепок разрезается.

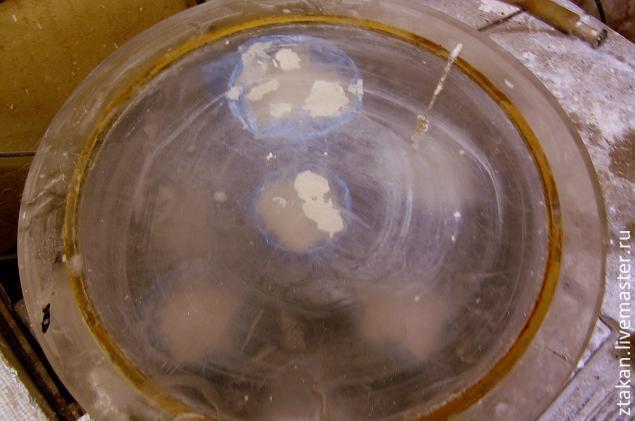

Из чаши с расплавленным воском воск намазывается на литники, чтобы соединить их вместе. Это нужно для обеспечения правильного потока и кристаллизации распаренного металла. Далее следует процесс формообразования (или формовка). Полученную литейную елку нужно промыть от грязи и жира и закрепить в стальной трубе, где она будет заполнена огнеупорным гипсом. Трубка — это каркас, она называется опока.

Модели промываются в настойке боярышника, в мыльной, а затем в чистой воде. При помощи малярного скотча поднимаются стенки трубы. Гипс разводится в соответствии с инструкцией.

Недостаточно просто залить, нужно полностью удалить из него все пузыри, иначе расплавленный металл их заполнит и тогда изделие покроется кучей мелких шариков, которые не везде будет возможно удалить и рисунок на модели будет испорчен.

Насос откачивает воздух из-под колпака, а столешница вибрирует от моторчика с эксцентриком. Таким образом из гипса выбиваются и выдуваются все пузыри. Гипс замешивается по времени, потому что процесс жестко ограничен. Гипс не просто грязь, которая засохнет. При замесе он жидкий и льется как кефир, но уже через 8-10 минут твердеет, так как в нем происходит химическая реакция. Если его перемешивать дальше в этом состоянии, то он вообще навсегда останется кашей.

В вакууме гипс закипает, из него выходит воздух. Сперва его вакуумируется сам замес, затем он разливается по опокам и вакуумируется снова. Это все нужно успеть сделать за 8 минут. В опоках гипс вновь закипает и поднимается, вот для этого и нужен скотч. Опока заливается до верху и гипс может начать вытекать. Через час-два после формовки гипс уже твердый, его можно обрабатывать механически.

Опоки распечатываются, убирается скотч, поставка с пластилином и выдергивается проволока. Таким образом открываются литники, ведущие к модели. Восковки уже исполнили свое предназначение, передав свою форму гипсу. Все, пути назад нет, восковая модель превратилась в восковую лужу, теперь нужно удалить из форм воду, ее там чуть ли не треть по массе.

Формы сейчас супер сырые, их нужно не просто просушить, а прокалить, чтобы из кристаллической решетки гипса вышла вся вода. Для этого печь должна плавно поэтапно поднимать температуру до 730-750 градусов и затем немного опустить ниже перед литьем. Этим занимается термоконтроллер. Прокалка под надзором термоконтроллера занимает 9 часов.

Литье будет производиться под давлением от силы инерции, и форма закрепляется в специальном высокотехнологичном устройстве. В качестве металла используется всякий серебряный лом и плавится обычной горелкой.

На раскаленный металл добавляется обычная борная кислота (продается в аптеке). Она становится масляной пленкой, которая покрывает металл и защищает его от окисления, поглощает шлаки и очищает расплав, в общем выполняет те же функции, что и при обычной пайке. Борная кислота, кстати, дает зеленое пламя.

Далее для надежности идет второй флюс — это тетраборат натрия (он же бура), делает все то же самое, что должен делать обычный флюс. Плавящийся металл перемешивается титановой спицей. К слову, металл не льется в литники сам по себе, потому что сила поверхностного натяжения что скатывает его в ртутный шарик, не дает ему пролиться в тонкий коридор литейной системы. Для этого они сделаны тонкими, чтобы можно было расплавить и подготовить металл и только после этого разом заливать всю массу.

Далее следует процесс литья под давлением, в котором сила инерции забивает металл вовнутрь формы. Как бы безумно это ни выглядело, этот способ действительно практикуется по сей день, хотя чаще мастера предпочитают использовать более стационарные установки-карусели. Например, в таких льют зубные коронки и все довольны. Металл кристаллизуется под давлением — это дает ему лучшие характеристики. Далее отливка извлекается и очищается от гипса.

Переходим к обработке отливки. После откусывания или спиливания литников, отливку нужно обжечь докрасна, чтобы снять напряжение в металле и очистить от нагара литейной формы. После нагрева отливка опускается в раствор обычной пищевой лимонной кислоты из продуктового магазина и все это дело кипятится горелкой. Когда лимонная кислота кипит, она действует как реальная кислота — разъедает и смывает лишнее с металла, серебро становится белым.

Далее следует полировка для придания поверхности блесков, а затем производится чернение или оксидирование, процесс искусственного состаривания в растворе серной печени.

Щепотка порошка плавится пока не вспыхнет, затем заливается водой и доводится до кипения. В полученном растворе серебро чернеет за считанные секунды.

Колечко готово. Вот так оригинальная восковая модель превратилась в блестящее серебряное колечко.

Благодарю за внимание. До новых встреч!

Восковое моделирование (резьба по воску)

«Приквел» для моего поста о ювелирном литье

В прошлый раз меня неоднократно просили рассказать как же ведется работа над восковой моделью, которая затем обращается в металлическую отливку.

Суть заключается в изготовлении объемной модели (восковки) будущего ювелирного изделия в натуральном размере со всеми толщинами, фактурами, рисунками и надписями. В процессе литья получается металлическая отливка, точно повторяющая восковку до последней царапины. Современный ювелирный воск конечно имеет мало общего в пчелиным, это химический композит, обладающий большой прочностью и больше похожий на пластик, однако плавится уже при температуре 70-100 градусов, что необходимо для технологии. Это также позволяет не только срезать с него лишнее резцом как при резьбе по дереву, но и наплавлять новую массу, исправляя дефекты и буквально выращивать модель, что делает его идеальным материалом для скульптурирования малых детальных форм. Моделирование из воска стало для меня самым удивительным и интересным ремеслом в жизни!

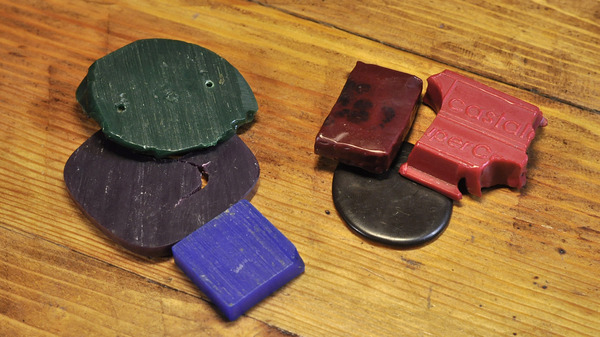

Ювелиры различают модельный воск и литейный (на фото слева и справа соответственно) Первый (известный как Ferris) твердый как дерево или пластик, строгается в сухую мелкую стружку, пилится, сверлится фрезами и полируется, но даже при толщине меньше миллиметра остается прочным. Я редко использую его для самой мелкой тонкой резьбы, для него кужно больше инструмента, больше времени и вообще это не выбор новичка. Литейный же (хоть и предназначен для заливания в резиновую форму для тиражирования восковок) мне нравится для резьбы больше. Он позволяет быстрее и я бы сказал агрессивнее работать со скульптурной формой — отстригать от мягкого куска лишнее, наплавлять новое, оперативно править. Купить тот и другой можно в ювелирных магазинах типа Рута или Сапфир, но скорее всего в большом количестве, сколько новичку не изрезать за годы. А пытаться сварить нечто похожее для резьбы самостоятельно у меня лично не удавалось, хотя то-то близкое при желании можно получить. У любого ювелира в своем городе можно спросить где есть небольшой магазинчик, где можно купить материал в небольшом количестве. обычно всегда есть какие-нибудь мелкие лавочки.

Для работы с литейным воском не требуется использование бормашины и напильников, хватит лишь комплекта из трех-четырех резцов, простой паяльник и пара дополнительных мелочей о чем позже. Никакие покупные инструменты вроде резцов по дереву или стоматологических колупалок здесь не подойдут. Хотя из последних можно самостоятельно выточить более подходящие резцы, но их стальное основание довольно тяжелое для комфортной работы с невесомой моделью. Я предпочитаю легкие резцы на деревянной палочке или в крайнем случае переточенные старые надфили. Основная суть — один резец с широким скругленным лезвием, чтобы снимать много материала и формировать общую форму, один тонкий игольчатый для гравировок и тонких деталей и самый главный — трубчатый. похожий на ложку, чтобы плавить в нем воск прижимая к паяльнику и наплавлять капли воска к модели. Плюс он же и режет, потому таким резцом делается до 80% всей работы.

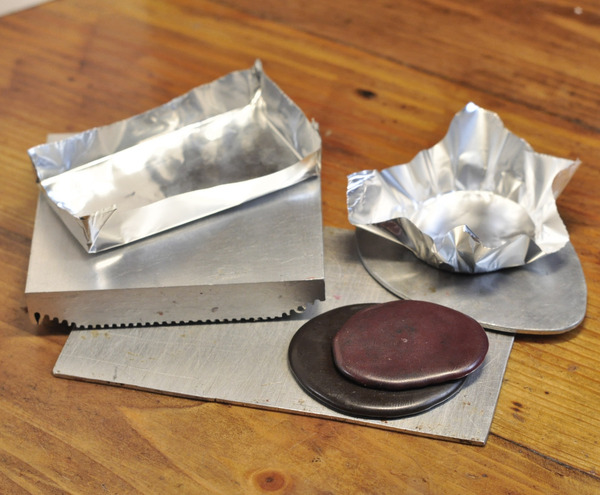

Также понадобится подходящая стальная емкость для плавления воска — восколит.

Это может быть емкость для разогревания воска паяльником — 2см глубиной (на длину жала паяльника), 4-5см в диаметре и закрепленная в каком-то кожухе, чтобы можно было держать в руке и плавить воск паяльником, не опасаясь обжечься. Удобный восколит получается из дна стальной рюмки, вклеенного в отрезанный жестяной баллончик от спрея. Можно использовать маленькое корытце, чтобы брать его пассатижами и ставить на какой-нибудь нагреватель. У меня уже много лет настольным девайсом выступает нагреватель от велосипедного вулканизатора – такой прямоугольный утюг на 250Вт, выдерживающий температуру в диапазоне 120-160гр внутренним термостатом.

А еще лучше сделать восколит из паяльника, припаяв твердым припоем к жалу металлическую (лучше медную) чашу для воска а сам нагреватель паяльника смонтировав на подставку. Такую «электро-ложку» можно брать руками за подставку чтобы отливать воск. В него же ссыпается все стружка от резьбы и переплавляется в новый материал. Воск после этого нисколько не меняет своих свойств, он абсолютно безотходный.

Воск удобен тем, что заготовку для резьбы не нужно отпиливать от бруска, достаточно расплавить часть паяльником в восколите и вылить на фольгу или алюминиевую пластину — получится пластинка толщиной 2-3мм и требуемого размера, из которой можно вырезать практически любое изделие (для редких исключений свои методы)

Медальоны и прочие декоративные изделия можно моделировать из плоской заготовки — объемные элементы всегда можно нарастить, приплавляя кусочки воска прямо паяльником (не забывая дуть на него, чтобы дым не попал в глаза, он довольно едкий) и лишь в единичных случаях приходится брать большой кусок воска и резать из него. Про художественную составляющую здесь мне говорить нет смысла, каждый сможет моделировать ровно настолько, насколько он способен. Смотрите фотографии украшений в сети у других мастеров, ищите что-то тематическое в картинках поисковика, выбирайте понравившийся стиль, рисуйте, почитайте книги (Рисунок для ювелиров, Моделирование из воска для ювелиров и скульпторов) и разумеется практикуйтесь. Первые модели выходят долго, сложно и топорно, но после 5-10-30ой рука набивается.

Изготовление колец требует иного подхода – создание заготовки и вся резьба ведется на «железном пальце» — цилиндре нужного размера. Для моделирования стержень может быть из любого материала – будь это шприц, корпус от помады, маркер или даже свернутая в трубку бумага. Если стержень не слишком подходит его можно обмотать бумагой до нужного диаметра. Я же за много лет обзавелся комплектом «железных пальцев» всех размеров.

Лучший способ получить заготовку – наплавлять на железный палец кусочки воска в один большой монолитный наплыв. Затем с него срезается лишняя толщина, делается разметка центральной линии, намечается навершие печатки и так далее. Кольцо полностью режется не снимаясь с железного пальца, это полезно для воска чтобы не истирать его руками. Уже после завершения лицевой стороны можно снять модель и проработать обратную сторону – здесь можно будет заметить недоливы воска при изготовлении заготовки, а также для массивных печаток требуется выборка навершия.

Технологию дальнейшего литья по модели я описывал в предыдущем посте. Однако если новичок пока не может позволить себе такие пиротехнические эксперименты, в своем городе всегда можно найти ювелирную литейку, которая принимает чужие модели на литье. Это не так уж дорого стоит, примерно 30-40 за грамм готовой отливки плюс непосредственно металл (бронзу или латунь маловероятно что льют, скорее всего только серебро и золото, первое сейчас стоит примерно 37-40р/гр). Итого литье одной средней модели может стоить 500-700р в серебре.

Литейный воск своими руками

Пользователь

Регистрация: 12.10.2007

Сообщений: 3491

В друзьях у: 4

Голосов: 412 / 33

Пользователь

Регистрация: 24.02.2009

Сообщений: 1853

В друзьях у: 1

Голосов: 113 / 20

Пользователь

Регистрация: 18.06.2012

Сообщений: 37

В друзьях у: 0

Голосов: 0 / 0

Пользователь

Регистрация: 22.06.2008

Откуда: дороже Питера

Сообщений: 3796

В друзьях у: 35

Голосов: 446 / 6

Пользователь

Регистрация: 19.07.2005

Сообщений: 1049

В друзьях у: 2

Голосов: 14 / 2

Нарыл информации по компонентам модельных восков.

Может быть будут идеи что из этого можно использовать.

Ну а тут просто рецепты готовые.

Пользователь

Регистрация: 27.12.2011

Сообщений: 39

В друзьях у: 1

Голосов: 4 / 0

Пользователь

Регистрация: 19.07.2005

Сообщений: 1049

В друзьях у: 2

Голосов: 14 / 2

Пользователь

Регистрация: 12.10.2007

Сообщений: 3491

В друзьях у: 4

Голосов: 412 / 33

Пользователь

Регистрация: 19.07.2005

Сообщений: 1049

В друзьях у: 2

Голосов: 14 / 2

Пользователь

Регистрация: 12.10.2007

Сообщений: 3491

В друзьях у: 4

Голосов: 412 / 33

Пользователь

Регистрация: 03.10.2013

Сообщений: 189

В друзьях у: 1

Голосов: 35 / 4

Варить на слабом огне (на электро печке 3 позиция), начиная с воска, затем палочки, после целлофан и в конце мука. От начала расплавления воска и до выливания МЕШАТЬ. Для повышения твердости, добавляйте больше целлофана.

Пользователь

Регистрация: 26.01.2008

Откуда: Донецк. Украина

Сообщений: 100

В друзьях у: 0

Голосов: 25 / 1

Мастер-класс по изготовлению мастер-модели из литейного воска. Часть вторая. Литьё

Продолжаю свой рассказ о кошке, которая родилась из воска, повзрослела в бронзе, а вершину своей карьеры достигнет, став хрустальной стопкой 🙂

Загогулина на голове (вы будете смеяться) это хвост 🙂 Просто так будет удобнее делать резиновую

прессформу в будущем.

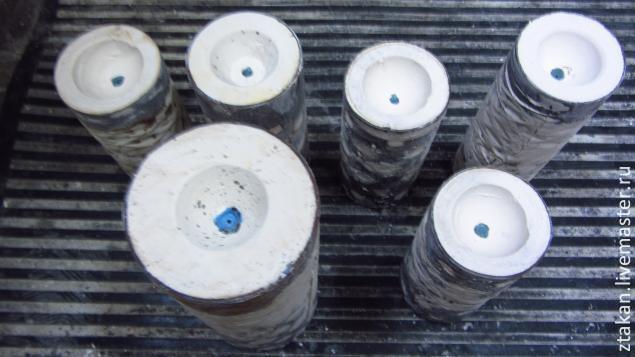

1. На резиновую *заглушку* от опоки устанавливаем восковый *блин*, на который, с помощью термошпателя, начинаем припаивать мои восковые модельки,

кошку в том числе:

Обычная восковая «ёлка»выглядит иначе, примерно так :

(под каждый новый год все литейные мастерские завалены заказами на *символ года*. В этом году — змеи.)

бррр..

Но в данном случае, когда модели все разные, удобнее и экономичнее сделать по другому :

Данный способ «на блине» является ноу-хау моего товарища, опытного литейщика, который разрешил мне рассказать об этом. Кстати, всё, что вы видите здесь — это его труд, я выступаю лишь в качестве фотокорреспондента.

—————————————————————————————————————————————————-

2. Взвешиваем блин с моделями, чтобы знать, сколько понадобится загружать металла для заливки конкретно

этой опоки :

—————————————————————————————————————————————————-

3. Устанавливаем опоку на резиновую *заглушку*, предварительно обернув в плёнку, чтобы жидкий гипс не

вытекал:

Вид сверху :

—————————————————————————————————————————————————-

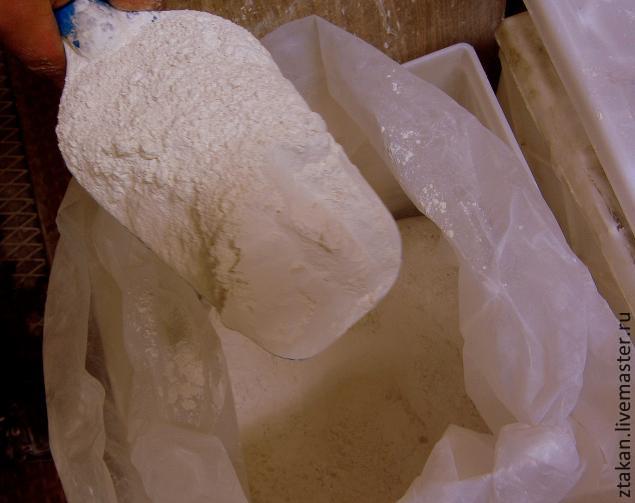

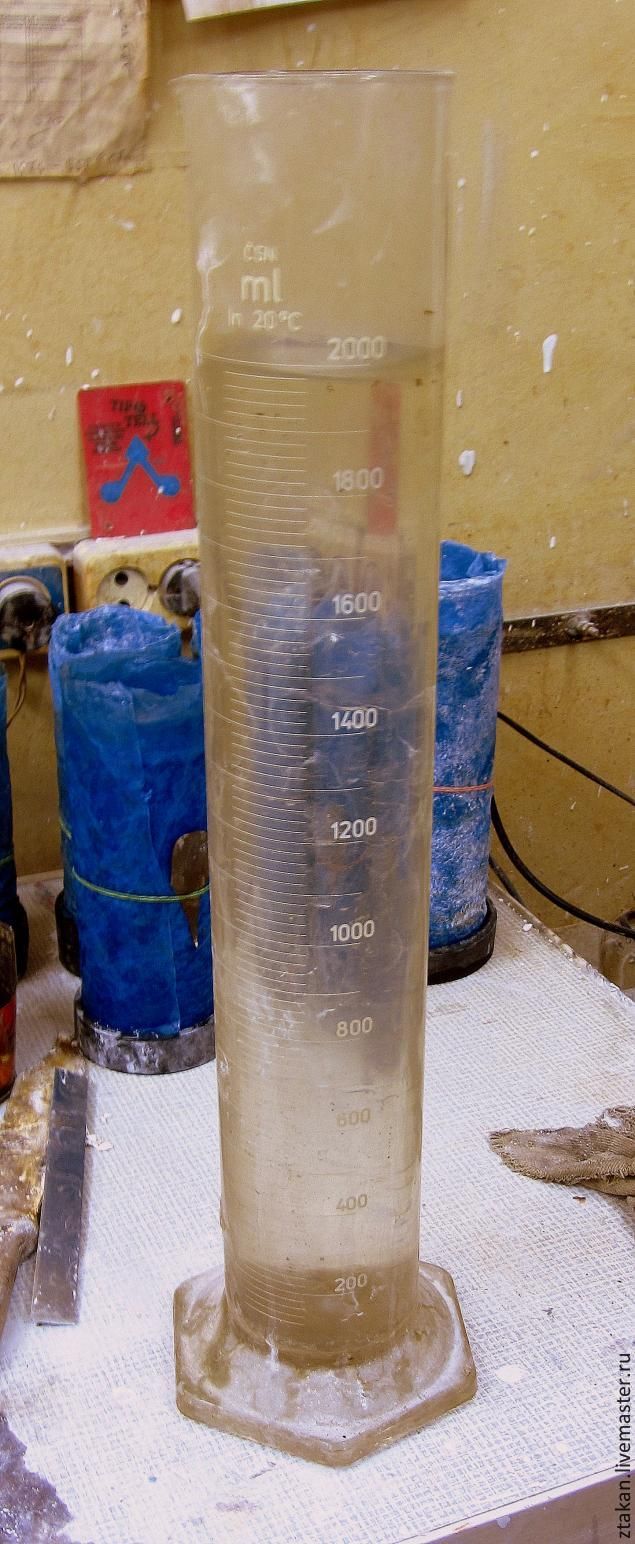

4. Начинаем готовить раствор из формовочной массы (гипса). Необходимо соблюсти правильные пропорции.

а) Насыпаем и взвешиваем гипс :

б) В мерную колбу набираем необходимое количество дистиллированной воды и выливаем в емкость из

мягкого пластика :

—————————————————————————————————————————————————-

5. Высыпаем отмеренное количество гипса в воду (гипс в воду, не наоборот. ) и, с помощью строительного

миксера, размешиваем до получения однородной массы, по густоте схожей с ряженкой, например..)) :

6. Размешанный раствор гипса помещаем на вакуумную установку, где, под мощным воздействием

«выжатого» воздуха, густая и тяжёлая формомасса начнёт *кипеть*, выдавливая из себя все воздушные

пузыри. Важнейший этап в подготовке к литью!! Вакуумирование, произведённое ненадлежащим

образом, обязательно приведёт к браку, во многоих случаях необратимому.

Итак :

—————————————————————————————————————————————————-

7. Теперь, сняв с вакуума пластиковый таз с гипсом, устанавливаем на его место готовые к заливке гипса

опоки. Разливаем гипс по опокам и, в свою очередь, вакуумируем опоки, заполненные гипсом. Это занимает

около 2х минут :

8. Далее — ждём около полутора-двух часов, пока гипс не схватится. Ну а пока что можно отвесить

необходимое кол-во бронзового прутка квадратного сечения :

Синие пятна — это, так сказать, начало восковых «ёлок», основной литник, по которому расплавленный

металл заполнит, после прокаливания опок, место «потерявшегося» воска.

То есть, под воздействием цикла

температур, воск вытечет из форм(опок), оставив после себя пустые полости, точно повторяющие восковки.

10. А чтобы воск «покинул» опоки — существует так называемая прокалочная, она же муфельная печь.

Загружаем в неё наши опоки, закрываем, и включаем подходящий температурный режим :

И снова ждём. Теперь уже гораздо дольше, часов 12 — 15. Именно столько времени занимает процесс

первичного *вытапливания* воска из форм и окончательного их (форм) прокаливания. То есть, весь процесс, от

пайки ёлок до получения отливок занимает почти что сутки. Технология, никуда не денешься..

На следующий день всё готово к, собственно, самому литью.Наши опоки прокалились и готовы для заливки.

Процесс насколько интересный, настолько и не

красочный. Мы не увидим струящегося, огненного, жидкого металла. Всё действо произойдёт внутри этой

литейной машины :

—————————————————————————————————————————————————

11. Горячую опоку щипцами вынимаем из прокалочной печи и устанавливаем в

соответствующий паз литейной машины :

В верхнюю часть литейной машины загружаем металл :

12. Через пару-тройку минут металл расплавлен. Нажатием кнопки придаём вакуумное усилие литейной

машине, и расплавленный металл из тигеля плотно заполняет нашу форму. Финита ля комедия!.))

Достаём заполненную опоку из лит. машины. Тёмный блин посередине формы — это застывшая часть

*лишнего* металла. А что внутри — увидим совсем скоро..

13. После 10 мин. остывания на воздухе, полностью охлаждаем опоку под водой :

14. Теперь нужно просто выбить охлаждённый гипс с отливкой из опоки. Делается это простым молотком :

15. Затем бесформенный кусок влажного гипсового *теста* промываем под мощной(как на автомойках)

16. И вот, что мы имеем :

17. Отпиливаем отливки от «блина» :

Вы присутствовали при процессе литья по выплавляемым моделям вакуумным способом.

Надеюсь, что мне удалось описать этот сложнейший процесс максимально ясно.

Закончена вторая часть МК. Если не надоел — в третьей серии покажу способ изготовления резиновой

прессформы и окончательное изготовление хрустальной стопки с этим кошаком.

Воск модельный

Используют материал для создания моделей, по которым в последствие отливают металлические элементы. Их можно сформировать сразу. Сделать это поможет ювелирный принтер. Однако, стоимость самого агрегата и процесса отпугивает мастеров. Фрезерные станки делают объемные украшения непосредственно из драгоценного сырья. Минус в том, что при этом во все стороны летят опилки, а значит, теряются деньги. Собрать все частицы и вновь пустить в дело весьма проблематично. Есть и другие принтеры – напыляющие. Они не способны создавать готовые ювелирные шедевры. Такие машины работают только с полимерами. Иными словами, они отольют модель в 3D все из того же воска, а дальше судьба изделия вновь оказывается в руках мастера.

Облегчает работу небольшой интервал размягчения воска. Он должен становится гибким и податливым при температурах от 10-ти до 60-ти градусов Цельсия. При охлаждении воски дают усадку. Специалисты выбирают составы, минимально меняющие объемы. Еще один плюс – быстрое затвердевание мастики в форме, это значительно ускоряет процесс производства.

Однородная структура восков обеспечивает гладкую поверхность заготовок, а значит, и самих драгоценных изделий. Есть список классических для мастик ювелиров компонентов. Наличие в составе церезина, парафина, торфяного или пчелиного восков, стеарина, эфиров кислот, красителей стандартно. Иные примеси – повод насторожиться. Сторонние добавки легко выявить. Массу необходимо поместить в тигель и поджечь. Если, прогорев, состав оставит сажу, значит, он некачественный. При горении воск не должен коптить.

Воск ювелирный подразделяется на виды. Инжекционные смеси наиболее популярны, их применяют для многократного повторения одной модели. Тиражирование осуществляется путем расплавления мастик в резиновых шаблонах. В продаже есть инжекционные плиты, блоки, чешуйки и гранулы. Мелкие формы удобнее в работе, их проще помещать в основу и плавить. Однако, приобретать гранулы следует лишь в том случае, если пустить их в дело планируется в ближайшее время. Воски имеют свойство постепенно испарять, терять летучие эфиры. Без них материал теряет часть свойств. Блоки и плитки мастики соприкасаются с воздухом меньшей поверхность. Испарение крупных форм протекает дольше, а значит, такие заготовки дольше хранятся.

Процесс изготовления ювелирных образцов с помощью мастик называется восковкой. Предварительные модели обычно требуют доработки. Мелкие неровности полируются щеткой, крупные – срезаются металлическим лезвием с последующей шлифовкой. Ровной модель делают и с помощью химических реагентов. Ювелирные воски отлично растворяет тетрахлорид углерода. В него заготовку следует погрузить на секунд 10. За это время вещество растворит поверхностный слой мастики. Можно так же равномерно опрыскать ее реагентом.

Воск дает простор для фантазии. Мастера часто пользуются материалом, дабы понять масштабы, уточнить очертания своих творческих задумок. Мастика многоразова, это позволяет ювелирам филигранно отточить на ней формы будущего украшения. Это особенно важно при изготовлении штучных, уникальных изделий. Первичные модели, обычно, отливаются единым массивом. Образцы, предшествующие металлической отливке состоят уже из множества элементов. Это дает возможность изготавливать части украшений из разных материй, ведь в одном изделии могут сочетаться и золото, и платина, и серебро. На каких-то участках драгоценностей требуются углубления для камней. Другие поверхности задумываются гладкими. Гладким получается и сам процесс. По признанию ювелиров, воск самый выгодный и удобный материал для создания драгоценностей.

Источник