- Резьба по дереву: как самостоятельно изготовить инструменты

- Самодельные инструменты

- Резчицкие ножи

- Стамески

- О рукоятках

- Сумка-скатка

- Киянка из натуральной кожи

- Самодельные ножи для резьбы по дереву

- Как сделать инструмент для резьбы по дереву

- Стамески

- Резцы

- Электроинструмент

- Изготовление ножа

- Нож из полотна от ножовки по металлу

- Видео: самодельные инструменты для резьбы по дереву

Резьба по дереву: как самостоятельно изготовить инструменты

Почему резьба по дереву так популярна во всем мире? Потому что в один прекрасный день можно отважиться, взять в руки перочинный ножик, вырезать из ветки фигурку – и вы уже резчик по дереву. Конечно, для того чтобы стать опытным мастером, нужно будет еще хорошо потрудиться, но если ножик лег в руку, и после нескольких резов душа запела – значит, это ваше дело.

Дерево – один из самых демократичных материалов на свете: дерева много, самого разного, а резьба по дереву как увлечение не требует на первых этапах значительных финансовых вложений. К тому же дерево – теплый, красивый материал с графичной поверхностью, богатой текстурой и широкой цветовой палитрой. После шлифовки и отделки получаются очень эффектные изделия, которые не стыдно подарить друзьям и знакомым. Наработав хороший опыт, можно вырезать изделия на продажу и даже превратить хобби в профессию или бизнес.

В этой серии мы предлагаем вашему вниманию главы из книги Олега Смирнова «Резьба по дереву. От ложки к скульптуре», выпущенной издательством «АСТ». Книга построена как практическое руководство на базе мастер-классов разной степени сложности и послужит вам полезным проводником в прекрасный мир резьбы по дереву.

Инструменты для резьбы по дереву

Самодельные инструменты

Часто приходится слышать от новичков: «Ах, мне бы разжиться хорошим инструментом, и тогда.

Резчицкие ножи

Исходный металл – старые опасные бритвы, полотна по металлу для мехпил, отрезные диски-фрезы. Если заготовки небольшого размера, то вырезать форму можно на заточном станке. Из крупных заготовок начальную форму можно вырезать бормашиной с мини-отрезными дисками или болгаркой с отрезными дисками по металлу.

На фото ниже – несколько моих самодельных резцов. Исходные материалы: старый напильник, метчик, дисковая фреза, поломанная стамеска. Рукоятка моего любимого мини-ножа инкрустирована декоративной вставкой из бивня мамонта.

Самодельные резцы Олега Смирнова

Важно: не забывайте непрерывно охлаждать водой металл во время резки.

Рукоятку можно сделать из двух деревянных планок, вырезав паз под хвостовик лезвия и посадив его на эпоксидный клей. Второй вариант: просверлить в рукоятке посадочное отверстие под хвостовик, а затем залить сборку эпоксидкой.

Стамески

Плоские стамески можно изготовить из любой полосы металла подходящего качества. Например, из старого тонкого напильника или из надфиля советского производства. Первую свою полукруглую мини-стамеску я изготовил, обточив на наждаке метчик по металлу.

У метчика на рабочей поверхности есть три полукруглых канавки: две из них стачиваем, одну оставляем, и получается хороший профиль.

О рукоятках

Резчики шутят: если лезвие для дерева, то рукоятка для себя любимого. Изготавливайте или подгоняйте рукоятки ножей и стамесок под себя. Многие мастера украшают рукоятки резьбой, чтобы было приятно работать. Покрывать лаком или маслом рукоятки, или не покрывать, мнения расходятся – это дело вкуса и удобства в работе. Неплохо сидят в руке обожженные и зашлифованные рукоятки.

Например, шведский нож Frost №120 у меня изначально не прижился. Позже я доработал рукоятку, обжег газовой горелкой, сошлифовал обугленный слой и пропитал льняным маслом. Обожженные рукоятки обретают бархатистую фактуру и не мозолят руку.

Шведский нож Frost №120 до и после обработки

Сумка-скатка

Сумку-скатку («скрутку») можно сшить из брезента, из кожи или другого плотного материала.

Сумка-скатка

Такая скатка незаменима для хранения и перевозки (переноски) стамесок, ножей и других вспомогательных инструментов.

Сумка-скатка с инструментами

Киянка из натуральной кожи

Рекомендую изготовить «вечную» киянку из натуральной кожи (см. фото выше). Такая киянка прослужит вам десятилетия и останется детям и внукам. Монолитную ручку изготовьте из ясеня, толстые кожаные диски наденьте на ручку, как на шампур, проклейте между собой и плотно прижмите весь «бутерброд» к ручке через большую шайбу мощным саморезом. Кожаный боёк идет слегка на конус, поэтому киянкой можно стучать по рукоятке стамески любым хватом. Получилась мощная, увесистая киянка; при ударах не отскакивает – боёк хорошо «прилипает» к стамеске. Кожа не разбивает рукояти стамесок, и киянка сама не разбивается. Обычные монолитные киянки, изготовленные токарным способом из твердой древесины, со временем измочаливаются и теряют свои качества.

Самостоятельно можно изготовить много других нужных инструментов и оборудования: стационарный стол-верстак, скульптурный верстак, финишник для доводки и полировки лезвий, фартук, шлифовальную оснастку для дерева и т.д.

Многие инструменты для резьбы по дереву можно изготовить самостоятельно

Это и экономия бюджета, и вовлечение в процесс, ведь изготовление самодельного инструмента – это тоже увлекательное творчество. На протяжении всей книги я буду знакомить вас с различными самодельными инструментами и оснасткой.

Понравилась статья? Подпишитесь на канал, чтобы быть в курсе самых интересных материалов

Источник

Самодельные ножи для резьбы по дереву

Привет всем любителям самоделок, каждый специалист хорошо знает, что инструмент имеет большую роль в работе, а именно его надежность и качество сборки. Задумываясь на эту тему возникают мысли сделать идеальный удобный инструмент своими руками, в данном случае это резцы по дереву, а вырезание узоров с их помощью вполне увлекательное занятие, что не может не радовать. Главное в создании резцов быть более осторожным, так как работать придется с острыми предметами, а именно с режущей частью. Идея автора сделать резцы по дереву своими руками сопровождалась тем, что по близости данного инструмента не было, да и в местных магазинах их тоже не было.

Свойства, которые должны быть у хорошего ножа для резьбы по дереву следующие:

• Высококачественная сталь, повышающая ресурс ножей и долгого сохранения остроты.

• Эргономичные (удобные) рукоятки.

• Относительная простота изготовления.

• Надёжность.

Для создания данной самоделки не нужны какие-то труднодоступные материалы, их тут и не должно быть, так как заранее было задумано, чтобы все детали находились в легкой доступности у большинства столяров и любителей работ по дереву.

Необходимые материалы и инструменты:

* Куски ленточной пилы, выполненные из прочной стали, что из опыта подтверждает о их долгой сохраняемости заточки.

* Остатки дубовых досок, оставшиеся от прошлых работ, так как дуб сам по себе прочный, по-своему красивый и технологичный материал.

Из инструментов понадобится:

* Электрическое точило.

* Ленточная шлифовальная машинка с зернистостью около 40, а также шлифовальная шкурка (зернистостью 80, а для доводки — 240, 800 и 1000).

* Ножовка.

* Средства защиты органов дыхания — респиратор (марлевая маска).

* Столярный клей.

Вот и все детали с нужными инструментами готовы, теперь приступим к поэтапной сборке.

Шаг первый.

Первым делом нужно изготовить клинок. Из кусков полотна пилы длиной около 8 см автор выточил металлические заготовки клинков нужной формы, а у заготовок пооставлял хвостовики, их длина около 4,5-5 см, данные размеры гарантируют достаточную прочность крепления клинка в рукоятке.

Большую фаску на ножах нужно делать еще до того момента, когда хвостовик не вклеен в рукоять. Форму фаски нужно придавать с обеих сторон, соблюдая при этом определенный угол, стачивание металла должно происходить симметрично. Из материаловедения известно, что при интенсивном обтачивании металл нагревается, что вызывает его отпуск, а приводит это к тому, что металл становится более мягким и теряет способность сохранять заточку. Чтобы этого не случилось, обтачиваемую заготовку периодически нужно охлаждать в воде, тем самым избегая перегрев. Удобнее всего, когда емкость с холодной водой находится рядом и опустить заготовку не составляет большого труда. Чтобы окончательно сформировать лезвие, а также заточить и отполировать его нужно установить рукоятку, что собственно и будет дальше.

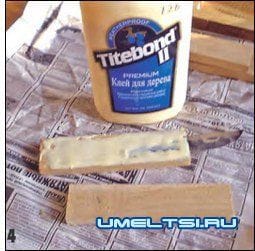

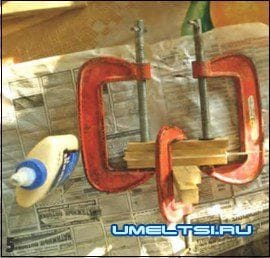

Шаг второй.

После долгих работ с металлом переходим к изготовлению рукоятки, для этого хорошо подошли бруски из дуба, размеры которых составили 12 на 22 мм в сечении, а длина слегка больше 120 мм. Данные бруски были подобраны так, чтобы склеиваемые поверхности были ровными. Для упрощения работы делаем выборку гнезда под хвостовик в одной из половинок будущей рукоятки.

Сперва обрабатывается хвостовик с помощью шлифмашинки по краям, с целью избавиться от заусенцев. Затем приложив хвостовик к подготовленному бруску, обводим его карандашом. С помощью стамесок выбираем гнездо на глубину, что равна толщине заготовки, периодически собирая насухо сборку конструкции для проверки прилегания брусков друг к другу. В случае недостаточной глубины гнезда, рукоять или не склеится или же при плохой стыковки просто расколется при использовании. Также слишком глубокое гнездо приведет к тому, что клинок будет гулять из стороны в сторону, что ведет за собой нежелательные последствия, а именно растрескивание рукоятки или деформация хвостовика. Поэтому к выборке гнезда под хвостовик проявите максимальную точность.

После того как вы убедились при контрольной сборке «насухо» , что все детали плотно сидят,в данном случае хвостовика, а также при отсутствии щелей между брусками-половинками рукоятки, то можно приступать к склеиванию. Столярный лей наносим на поверхность бруска и в гнездо под хвостовик, так как при ручной выборке гнезда точности в глубине достичь нереально, то на всякий случай лучше заполнить ее клеем, после высыхания которого хвостовик будет держаться за счет его твердости, в случае неточности. На прилегающую деталь рукоятки тоже нужно нанести клей, но меньшим слоем.

После склеивания заготовки, ножовкой отпиливается задняя часть, до размера в 12 см.

Потом ленточной шлифовальной машинкой шлифуем торцы ручек, не забываем использовать средства индивидуальной защиты — защитные очки и респиратор, поскольку дубовая пыль может вызвать аллергию.

Шлифование проходит для начала зернистостью 40, а затем по возрастанию, пока заготовка не станет гладкой.

Покрываем нитролаком.

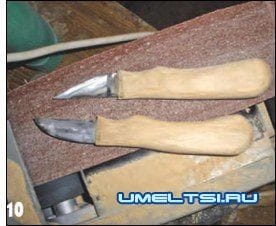

Шаг четвертый.

Доводим режущую часть, нам нужна малая фаска, угол заточки которой составляет для данных ножей примерно 25-30°. Чтобы сформировать малую фаску автор использует шлифовальную шкурку разной зернистости постепенно увеличивая зернистость, начиная от 240, переходя к 800, а затем и к 1000, в конечном итоге все полируется на кожаном ремне, зажатом на бруске. Если заточка вышла удачной, то древесина должна резаться как вдоль, так и поперёк волокон без приложения особых усилий, при этом поверхность среза должна быть ровной и блестящей, так называемый «масляный» рез.

Используя данный шаблон изготовления было сделано несколько ножей, в целом они достаточно надежны и удобны в использовании, что для непрофессионала очень даже прилично.

Источник

Как сделать инструмент для резьбы по дереву

Процесс резьбы по дереву, это захватывающее увлечение. Возможности для творчества практически безграничны, существует множество техник и стилей резьбы. Для того что бы сделать первые шаги в направлении этого искусства потребуется профессиональный инструмент, а он стоит немалых денег. Можно изготовить инструмент для резьбы по дереву своими руками.

Для начального уровня хватит нескольких приспособлений, которыми можно наносить рисунок на деревянную поверхность. В этой статье пойдет речь о том, как изготовить первые наборы для резьбы по дереву. Для начала следует определиться, какие инструменты по дереву для начинающих вам понадобятся.

Стамески

Стамески для резьбы по дереву своими руками изготовить можно, имея в наличии заготовку из металла и болгарку с заточным камнем. Окончательная заточка стамесок производится вручную, без применения электроинструмента, после придания нужной формы острию необходимо закалить его.

Закаливать режущую часть стамески надо после придания формы и заточки острия. Для этого нагрейте острую часть инструмента до малинового цвета при помощи газовой или керосиновой горелки и опустите в емкость с машинным маслом или отработкой.

Совет! Сразу после помещения рабочей части стамески в жидкость, переместите ее в песок, это избавит вас от процедуры очищения стамески от мазута.

Острие у стамески бывает прямым и фигурным, проще всего в изготовлении прямое острие, что бы сделать правильную фигурную стамеску необходимо знать пропорции.

Ручку можно выточить на домашнем токарном станке, собранном из двигателя от старого холодильника и уголка разного размера.

Виды стамесок для резьбы по дереву имеют разную размерность и форму рабочей части, она выражается в числовых значениях от 1 до 12.

Кривизну стамески определяет цифра ей присвоенная, чем она ровнее, тем меньше числовое значение используется для ее обозначения. Ровные стамески для резьбы по древу используются в основном на начальной стадии обработки заготовки. Более кривые V и U образные, которым присвоены номера 12 и 11 соответственно применяются для придания окончательного внешнего вида изделию.

Совет! При изготовлении рукояти под стамеску старайтесь сделать ее более плоской формы, это предотвратит непроизвольное скатывание инструмента со стола. При падении на рабочую часть она тупится и требует частой заточки.

Резьба по дереву производится небольшими стамесками, размером с ладонь взрослого человека. Существуют инструменты меньшего размера, их применяют в работе с мелкими деталями.

Резцы

Один из наиболее часто используемых инструментов для резьбы по дереву это резак. Резцы для резьбы по дереву должны быть разнообразной формы, всего в комплект входит от шести разновидностей. Виды резцов по дереву зависят от нижеописанных факторов.

Отличием служит форма лезвия и угол его наклона, в зависимости от них резец выбирается для каждого конкретного случая. Из шести приборов один обычно считается основным, большая часть операций выполняется с его использованием. Вот некоторые требования применимые ко всем разновидностям резцов:

- Удобство – рукоятка должна хорошо лежать в ладони, и не иметь острых краев, что бы в процессе работы не повредить руку;

- Острота – лезвие должно всегда быть хорошо наточено. Что бы заточка держалась дольше, лезвие выполняется из легированной инструментальной стали.

Заточка резцов процесс ответственный и сложный, так как порой они имеют причудливую форму лезвия.

Покупая резец на рынке или в специализированном магазине, не постесняйтесь взять его в руки и проверить, удобно ли вам будет с ним работать в дальнейшем.

В работе с деревом не обойтись без хорошего ножа, выбирая этот инструмент, следует отдавать предпочтение тому, который будет наиболее удобным в обработке древесины. Так же немаловажно узнать какая марка стали использовалась при его изготовлении.

Выбирая нож от зарубежного производителя необходимо сопоставить указанную марку стали с отечественным аналогом, и проверить какими свойствами она обладает согласно марочнику сталей.

Для хорошего ножа характерно высокое содержание углерода с добавлением легирующих элементов.

Ножи для работы с деревом делятся на три вида складные, со сменным и фиксированным лезвием. Оптимальным считается лезвие длиной от 40 до 50 мм и толщиной в 4 мм.

Электроинструмент

Резьба по дереву предполагает ручную обработку, но на начальном этапе допускается использовать электроинструменты для резьбы по дереву. В их число входят:

- Электрический лобзик;

- Дрель;

- Токарный станок;

- Электрорубанок.

Подготовительные этапы, предусматривающие дополнительное оборудование нужны для придания заготовке необходимых пропорций для дальнейшей обработки при помощи ручных инструментов.

Мастерская любителей резьбы по дереву должна быть оснащена стандартным набором электроинструментов.

Изготовление ножа

Вариантов самостоятельного изготовления ножей существует огромное множество, рассмотрим самый популярный из них.

Нож из полотна от ножовки по металлу

Для такого ножика подойдет поломанное или сточенное полотно. Процесс его обработки довольно сложен, это объясняется высоким качеством стали, но с другой стороны тем лучше получится инструмент.

При помощи болгарки разрежьте полотно на три части, под углом в 45 градусов, этот угол будет рабочей поверхностью будущего ножа.

Болгарка при работе разгоняется до высоких оборотов, что повлияет на качество металла, все легирующие элементы вблизи пропила просто выгорят. Поэтому после распиливания потребуется зажать нужную часть полотна в тиски и при помощи напильника снять два, три испорченных миллиметра.

Если полотно слишком толстое, то мелким напильником или надфилем рекомендуется снять излишки металла. Заточка инструмента для резьбы по дереву требует основательного подхода, для этого потребуется надфиль и наждачная бумага.

Когда заточенный резец готов можно подумать о рукояти. Самым простым будет просто обмотать ее изолентой или сырой резиной, но профессионалы предпочитают ручки из древесины.

Видео: самодельные инструменты для резьбы по дереву

Источник