Статья про объективы, фотографию

Применение 3D печати для изготовления диафрагм

Как рассказано в предыдущих статьях, использование 3D печати из АБС пластика для изготовления корпусов, геликоидов, бленд, колец и адаптеров принесло положительные результаты. Кроме описанных изделий, было напечатано еще около 20 различных корпусов с геликоидами для объективов. За прошедшие годы разработаны и испытаны геликоиды диаметром от 35 до 100+ мм. Удалось добиться удовлетворительной плавности хода, доказать ресурс в 5 лет, фокусировку более 2000 раз без потери потребительских свойств. Проведены эксперименты со смазками. Все это позволяет утверждать, что эти изделия обладают хорошими потребительскими характеристиками.

После успешного применения технологий 3Dпечати корпусов, геликоидов и некоторых деталей объективов, остро встал вопрос изготовления диафрагм. Производство диафрагм необходимого размера позволит полностью решить проблему разработки корпусов для всевозможных объективов (готовых линзоблоков).

Конечно, если поискать в Интернете можно найти готовые для печати модели некоторых диафрагм, причем весьма совершенных. Поэтому я не претендую на «ноу-хау» и Нобелевскую премию, и отдаю себе отчет, что я всего лишь решил инженерную задачу, правда достаточно сложную и интересную. Элегантные и красивые решения появились уже после разработки нескольких моих вариантов. Желание интегрировать диафрагмы в собственные корпуса привело к самостоятельной разработке всех прототипов.

В ходе проработки было изготовлено 6 прототипов диафрагм, 5 из которых оказались рабочими. По завершению научно-исследовательской части своих трудов, могу честно утверждать, что способен изготовить диафрагмы с внутренним диаметром от 20мм до 100+мм, с 4. 10+ лепестками, уменьшающие диаметр отверстия в закрытом состоянии до 15 раз.

Данная статья представляет собой обзор конструктивных решений, реализованных в прототипах. Размещение статьи на сайте lens-club.ruпреследует цель вызвать интерес к самодельным диафрагмам, услышать здоровую критику и, по возможности, получить новые идеи.

Первоначально казалось, что тонкие лепестки диафрагмы, напечатанные из черного АБС пластика будут ломкими при изгибе или скручивании, неизбежно возникающих в обычной ирисовой диафрагме.

Так же вызывало опасение светопропускание пластмассового лепестка толщиной 0.25мм. Сама возможность производства таких тонких элементов конструкции была сомнительна.

Поэтому первый прототип представлял собой диафрагму «гильотинного» типа. 4 лепестка расположенные попарно друг напротив друга двигались на встречу не пересекая траектории. В процессе движения лепестки сохраняют плоскую форму. Для организации движения были спроектированы диски с вырезами определенной формы. Направляющими осями выступали металлические стержни, нарезанные из скрепок.

Модель прототипа 1 показана на рис. 1. Лепесток диафрагмы показан на рис. 2.

Рис. 1. Модель прототипа 1.

Рис. 2. Форма лепестка диафрагмы прототипа 1.

Прототип получился сколь интересен, столь и бесполезен. Он отлично работает, перемещение плавное, хоть и тяжелое. Но неимоверные размеры (внешний диаметр корпуса) означают большие сложности при попытке использовать его на практике для реальной конструкции. Уменьшение диаметра отверстия в 2,7 раза (площади отверстия в 7,25 раз). Сложность деталей и сборки, большая масса материала, а так же использование металлических осей ставят крест на масштабном использовании такой конструкции.

Прототип 1 в максимально открытом, среднем и максимально закрытом положении показан на рис. 3.

Рис. 3. Прототип 1 в максимально открытом, среднем и максимально закрытом положении

Диафрагма уже имеет наработку около 2500 циклов открытия-закрытия (за 2.5 года). Работоспособность сохранена, повреждений нет.

Работа над прототипом и испытания прототипа позволили отбросить страхи о технологичности и ломкости тонких лепестков. Основываясь на этом, было принято решение разработать ирисовую диафрагму.

Надежность и технологическая возможность, доказанная при работе над прототипом 1, позволила приступить к прототипу 2. Движение лепестков также происходило с опорой на металлические оси, идущие по пересекающимся пазам. Боязнь лишнего изгиба лепестков и «закусывания» привело к тому, что привод был двусторонним — с обоих сторон лепестка. Поэтому не удалось геометрически разместить более 4-х лепестков. Двусторонний привод сделал невозможным наложение лепестков друг на друга в зонах привода.

Все это вызвало усложнение конструкции. Конечный вариант, модель которого показана на рис. 4, уже является многократным упрощением начальной схемы.

Рис. 4. Модель прототипа 2.

Рис. 5. Форма лепестка диафрагмы прототипа 2.

Диафрагма получилась компактная (маленький внешний диаметр), с легким и плавным ходом. Но из-за 4-х лепестков и особенностей конструкции уменьшение диаметра не велико — 2,12 раз (площади отверстия в 4.5 раза). Увеличить количество лепестков очень сложно (почти нереально). Прототип 2 в максимально открытом, среднем и максимально закрытом положении показан на рис. 6.

Рис. 6. Прототип 2 в максимально открытом, среднем и максимально закрытом положении.

Попытка увеличить количество лепестков, при этом упростить технологию привела к разработке прототипа №3. Единственного нерабочего прототипа.

Количество лепестков возросло до 7, ось вращения получила одностороннюю заделку, привод — по прежнему двусторонний, через металлическую ось.

Самый сложный прототип, который не удалось собрать из за небольшой ошибки. Однако, его проработка позволила подтвердить жизнеспособность пластмассовых осей навески и привода. Модель прототипа 3 показана на рис .7.

Рис. 7. Модель прототипа 3.

Идея перейти к полностью пластмассовой диафрагме, напечатанной на принтере, не требующей склейки и не содержащей металлических частей, привела к дальнейшей рационализации конструкции. Все было упрощено до предела, ось навески и привода односторонние, причем на одной стороне относительно лепестков диафрагмы. Теоретически, количество лепестков может быть достаточно большим (до 12), в прототипе, для отладки технологии, только 6. У данного прототипа есть особенность, которая может быть как недостатком, так и преимуществом — ход управляющего кольца чуть больше 10 градусов! Количество деталей уменьшено до минимума — вместе с корпусом 3 детали, не считая лепестков.

Диаметр отверстия уменьшается в 2.35 раза (площадь отверстия в 5.5 раз). Теоретически, данную схему можно усовершенствовать, доведя изменение диаметра до 4-х раз.

Данный прототип долгое время выполнял роль спинера — занимал руки. Быстрый и короткий ход позволяет открывать-закрывать диафрагму до трех раз в секунду. Соответственно количество циклов срабатывания оценивается в 3000-5000 раз.

Модель прототипа 1 показана на рис. 8. Лепесток диафрагмы показан на рис. 9.

Рис. 8. Модель прототипа 4.

Рис. 9. Форма лепестка диафрагмы прототипа 4.

Рис. 10. Прототип 4 в максимально открытом, среднем и максимально закрытом положении.

Поводом для смены концепции послужила разборка объектива CarlZeissJenaTessar 180mmf/4.5. Разборка, кстати, проходила с целью разработать 3dмодель и напечатать недостающий лепесток диафрагмы. Лепестки диафрагмы там достаточно тонкие и длинные, примерно 150 градусов длины окружности, и самое главное оси вращения и привода находятся на разных концах длинного лепестка! Я и раньше разбирал объективы с такой схемой, (Юпитер 9, Юпитер-37А), но только озадачившись проблемой воспроизводства диафрагм, стало очевидно, что эта схема значительно проще и рациональней всего использованного до этого. Количество лепестков можно растить до разумного предела, корпус диафрагмы содержит минимум деталей, а отверстие перекрывается до диаметра в 3-4 миллиметра совершенно свободно.

В разработанном прототипе всего 7 лепестков. Диаметр отверстия уменьшается в 10 раз, соответственно площадь отверстия в 100 раз! Ход плавный, поворот около 90 градусов с минимальным усилием.

Все осуществленные рабочие модели основаны на этом прототипе. Модель прототипа представлена на рис. 11.

Рис. 11. Модель прототипа 5.

Рис. 12. Форма лепестка диафрагмы прототипа 5.

Рис. 13. Прототип 5 в максимально открытом, среднем и максимально закрытом положении.

Прототип №6 должен был быть изначально рабочей диафрагмой. Идея упростить все и вся достигла апогея, толщины стали минимальными, количество деталей сведено к минимуму. Первоначально планировалось установить эту диафрагму на уже готовый объектив с напечатанным на 3d принтере корпусом. Но возникли 2 проблемы. Прежде всего, зазоры с корпусом оказались минимальными, и закрепить диафрагму к объективу оказалась проблематично — клеить не хотелось для сохранения возможности разборки, а никакой другой крепеж, включая скотч, не удалось разместить в отведенном ему месте. Это привело к необходимости переработки корпуса для увеличения зазоров.

Во-вторых, привод планировалось организовать при помощи нехитрого механизма, изготовленного из алюминиевого листа толщиной 0,6 мм. Но алюминиевая деталь гнулась, цеплялась за пластиковые детали корпуса, что вело к заклинению всего механизма. Плюс склеить металл с пластмассой само по себе проблематично. Были проведены многочисленные эксперименты с разными металлическими лисами и формами деталей — результат отрицательный.

В итоге, почти готовая диафрагма перешла в разряд прототипов. В этом прототипе максимально реализована идея упрощения диафрагмы. Лепесток по форме и размеру полностью повторяет лепесток прототипа 5, но в самой диафрагме их не 7, а 8. Чтобы не повторяться, форма лепестка диафрагмы данного прототипа не показана.

Радиус отверстия уменьшается в 6.1 раза, площадь примерно в 37 раз.

Рис. 14. Модель прототипа 6.

Рис. 15. Прототип 6 в максимально открытом, среднем и максимально закрытом положении.

Главное, в чем удалось убедится — пластмассовая диафрагма, изготовленная с использованием аддитивных технологий вполне работоспособна и имеет право на существование. Возникающие технические проблемы решаемы.

Ресурс диафрагмы составляет тысячи циклов. На данный момент разрушения по вине циклических эксплуатационных нагрузок нет, хотя многие прототипы выполнили по несколько тысяч циклов открытий и закрытий и используются в качестве «спинеров» (занять руки). В таком режиме лепестки подвергаются прямой нагрузке от прикосновения, чего при нормальной эксплуатации не будет.

Существуют уже рабочие диафрагмы, установленные в корпуса и используемые для фотографирования. На момент написания статьи — 3 уникальных конструкции.

В дальнейших планах следующие задачи:

— разработать и изготовить диафрагму минимального размера (диаметр просвета примерно 18..20 мм).

— разработать большую диафрагму для установки на объективы типа 35КП140 или 35КП120 перед передней линзой. Дополнительной задачей является интеграция сменного светофильтра и бленды.

— попытаться изготовить лепестки взамен утраченных или поломанных для нескольких объективов.

-разработать диафрагму встроенную, в китайское макрокольцо.

Во второй части я представлю полностью готовые корпуса объективов с геликоидами и диафрагмами, изготовленными средствами 3Dпечати.

Источник

7. Оптическая система — ogvsg

7. Оптическая система

| AWM |

| Делаем платформу как у Гребенникова В.С. |

- Почему оптика.

- Линза

- Элементы оптической системы

- Корпус объектива

- 18-ти лепестковая ирисовая диафрагма с шестеренчатым приводом

- Лепестки диафрагмы

- Шестерня привода диафрагмы

- Мысли об общей конструкции

|

|

|

|

|

|

|

Так — плавно переходим к оптике-кстати о коей ни одного слова на форумах. Главное выбрать достойную линзу. Давно их собираю ну вот из того что в наличии выбор пал на линзу диаметром 46 мм — высотой по торцу 26 с небольшим милиметров и с золотистым напылением поверхности т.е.с просветлением. Критерий более яркий спектр пропускания при просвечивании ее в потоке света. Ну а в то время был еще один довод в пользу именно этой линзы.

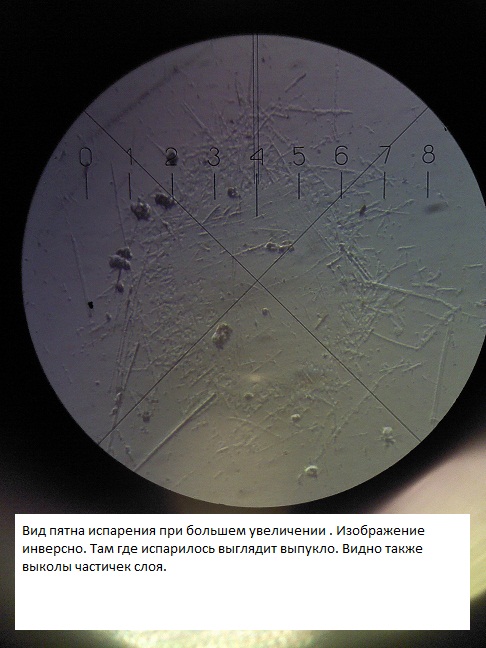

О линзе . Линза от прибора ночного видения . Предназначена для работы в области ик излучения . Линза просветлена -с наружи желтое мет напыления типа золота или нитрида титана. При рассматривании линзы в дневном свете ее внутренности ( то что находится за пленкой просветления) очень темные почти черные. Линза склеена из двух линз . То есть исправлены оберации приклейкой рассеивающей линзы . Так же применены видимо какието спец стекла потому как линза очень толстая -26 мм по высоте но при этом видимый фокус зеленожелтого цвета на порядок ярче чем у других подобного типа линз что и определило выбор .Зеленожелтый это примерно 555нм в шкале видности.В собраном обьективе этот фокус находится на растоянии 43.3мм от стенки коробки.

|

| Вот пример рассматриваемой линзы от ик обьектива . Даже без вооружения глаза видно пятно испарения. |

|

| Линза. |

|

| Линза. |

|

| Линза. |

|

| Линза. |

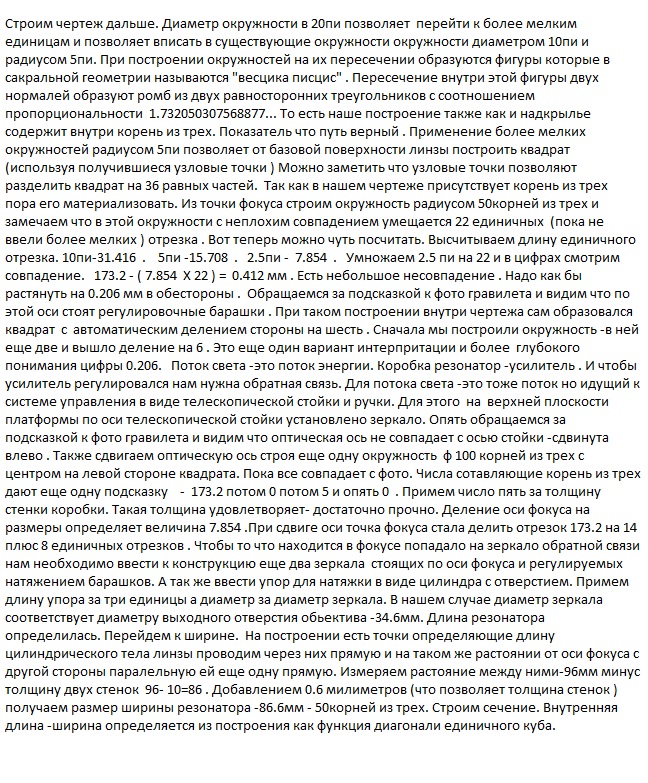

В запасах всякой всячины от оптики нашелся готовый обьектив примерно подходящий по габаритам. К тому же в этом обьективе была 18 лепестковая ирисовая диафрагма с шестеренчатым приводом.В результате сложения линзы и корпуса с диафрагмой пришлось выточить новый корпус обьектива пригодный для установки в коробку.

Детали получившиеся в результате сложения линзы и ирисовой диафрагмы это корпус обьектива так же втулка центрующая линзу — стальная шайба разделяющая линзу во втулке в корпусе обьектива от поворотной шестерни привода поворота лепестков диафрагмы.

|

|

|

|

| Kорпус объектива. |

|

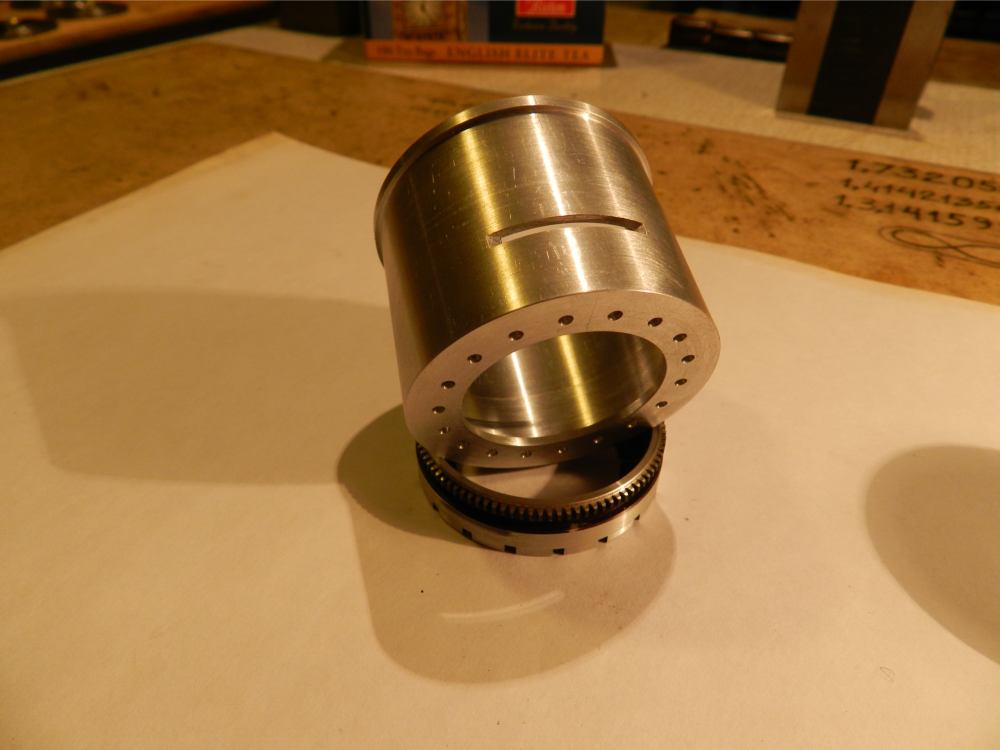

| 18-ти лепестковая ирисовая диафрагма с шестеренчатым приводом. |

18-лепестковая диафрагма. С ней небольшая тех сложность. Дело в том что она в изначальном варианте открывается не так как нужно — т.е. направление движения приводной шестерни ну скажем так не слева на право а справа на лево.

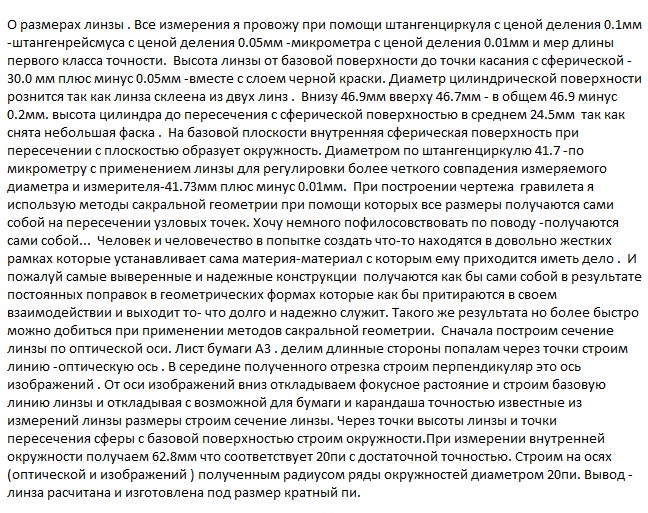

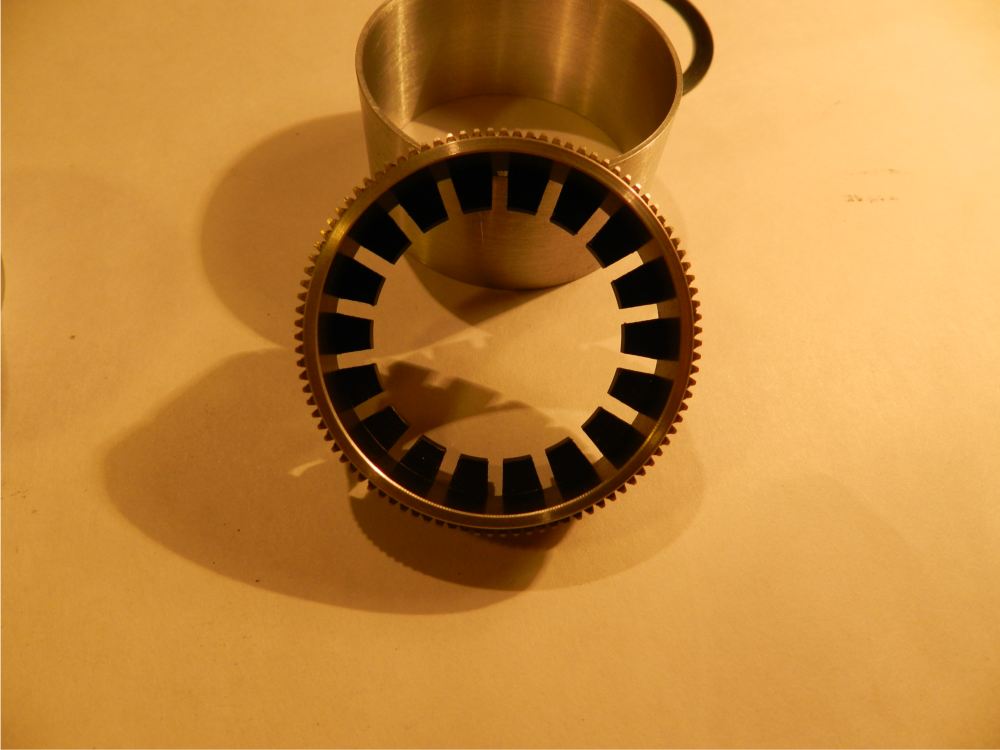

Нужна переделка. Для этого нужно изготовить и перепрессовать на лепестках их опорные бобышки. Что я и сделал. Как это было — ну расмотрел все вроде внимательно — промерил — нашел подходящую латунную проволочку диаметром 2мм — кусочек паяльной проволоки для пайки токарных резцов. Потом сделал зажимную цангу из 18 мм стального прутка. Вставляешь в цангу лепесток за бобышку — в патрон сверло на 1.2мм по центру бобышки. И высверливаешь осторожно развальцованую часть бобышки пока не освободится лепесток толщиной 0.1мм. И так все восемнадцать лепестков. Потом в той же цанге нарезаются при помощи фрезы диаметром 63 на 1 мм заготовки из латунной проволоки диаметром 2 мм длинной 1.6 мм. Из такой же проволоки делаем упор так чтоб заготовка из цанги чуть выглядывала — меняем инструмент на расточную головку. Зажимаем последовательно все заготовки и снимаем с одного торца фаску 0.2 на 45 градусов — потом ведем обработку по другому торцу. Наша задача получить нерасклепанную бобышку в виде цилиндрика диаметром 2 мм — длинной 1.4 мм с хвостиком диаметром 0.8 мм и длинной примерно 0.3 мм. Надо их 36 штук.

Потом меняем направление их установки в лепестках и осторожно расклепываем легкими ударами молотка весом 50 гр. На наковаленке. Готово!

|

| Переделка на лепестках опорных бобышек. |

Теперь Пытаемся собрать все в кучу и испытать в движении. И оказывается что лепестки заедают в местах где хвостик бобышки расклепан! Ну а чего было ожидать! Надо было расматривать снятые с лепестков бобышки под большим увеличением. При этом стало бы очевидным что новые имеют не ту конструкцию! То есть у старых бобышек начало хвостика чуть утоплено в торце под небольшим порядка 5 градусов углом.

Вот пока это все происходило — не могу к сожалению выложить фото лепестков до переделки — вспоминая свои впечатления от расматривания этих лепестков диафрагмы — перед принятием решения переделать их. В изначальном варианте заделки бобышек в лепестки там присутствовал теневой рисунок восьмигранника с расклепанным в центре хвостиком. Это важно! Это как бы кусочек пазла когда ему вдруг нашлось место в общей картине!

Сделаем небольшое отступление. Оно касается далекого места — это в Перу плато Пальпа — а точнее скального рисунка под названием Эстрелла. Ну и конечно статей из инета с сайта альтернативной истории. Там много чего есть занимательного. Наша расматриваемая платформа тоже может туда вписаться и при том очень органично. Статьи О Эстрелле посвящены вопросу от куда и кто это сделал и каким способом . И геометрическому аспекту этого чертежа который указывает своей логикой на пирамиду.Ну вот — пока следующие фото.

|

| Лепестки диафрагмы. |

|

| Лепестки диафрагмы. |

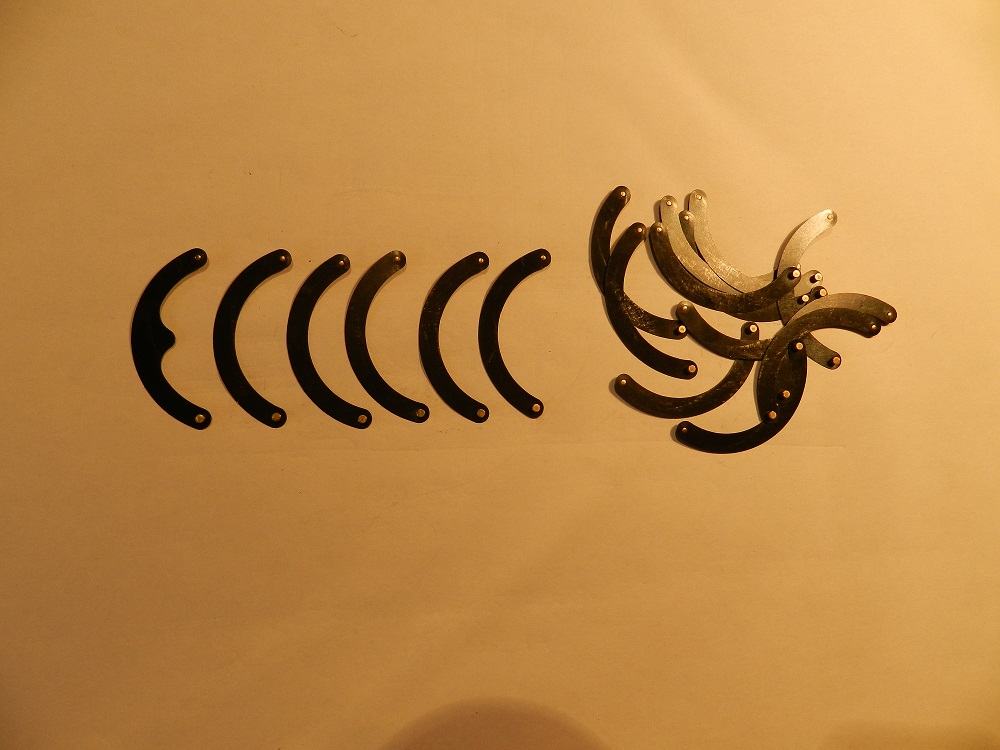

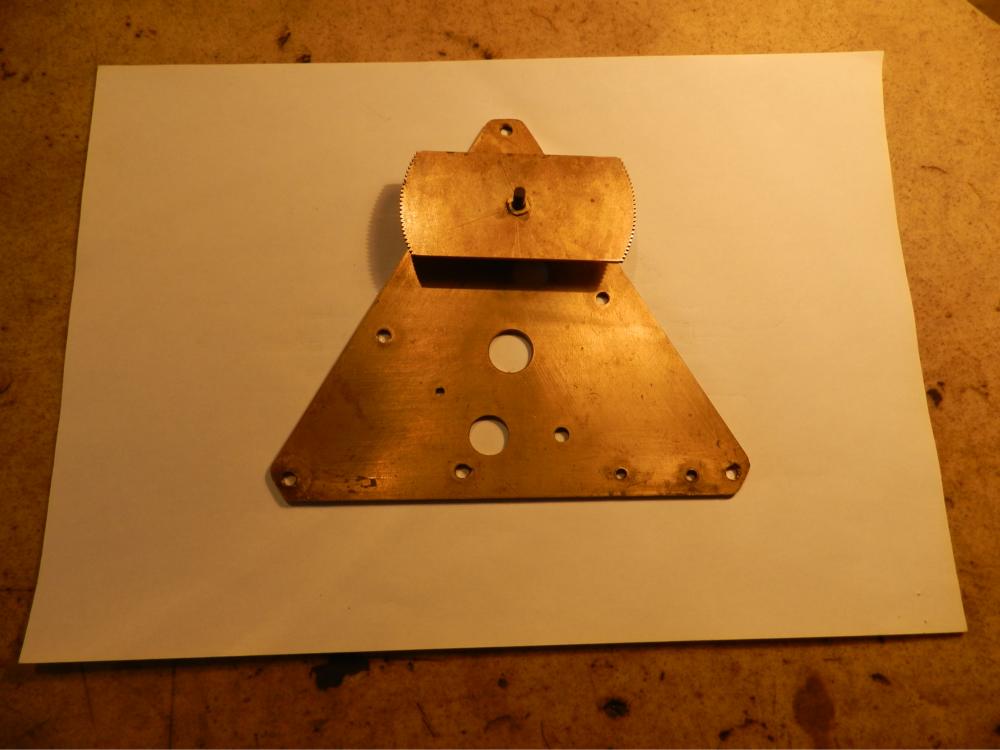

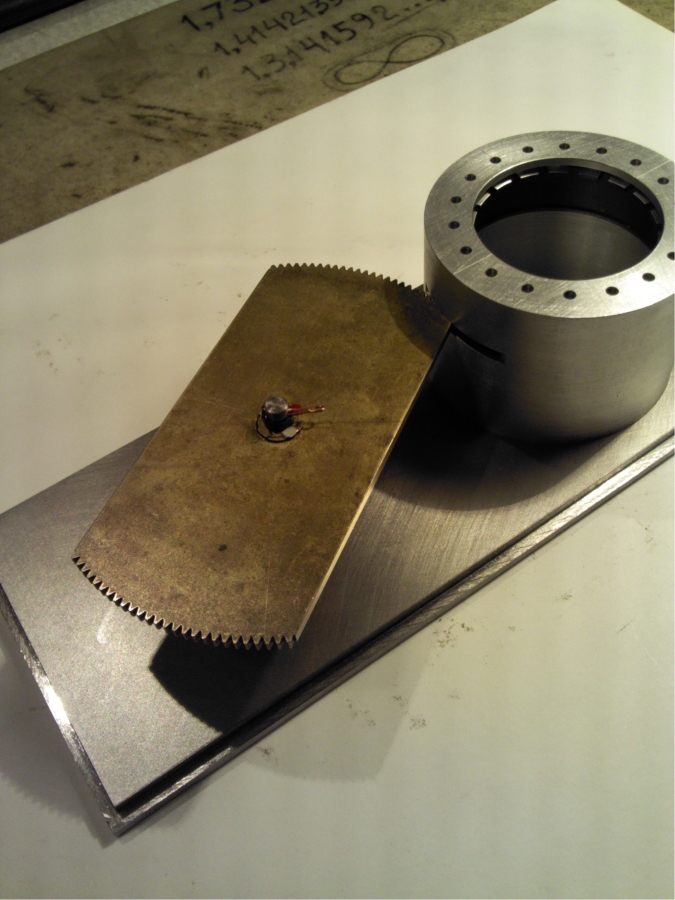

Шестерня привода диафрагмы — как ни странно подошла от выброшенных кем то старых настенных часов! От них осталась только плата в виде треугольника. Шестерню я обрезал до подходящих размеров.

|

| Шестерня привода диафрагмы. |

|

| Шестерня привода диафрагмы. |

|

| Шестерня привода диафрагмы. |

Что дальше — дальше планируется изготовление штампа для высечки новых лепестков. Материалом для них скорей всего выберу алюминиевый прокат от литровой пивной алюминиевой банки. Почему — спросите! Почему не сталь как было! Обьяснения таковы — во первых магнетизм а во вторых вес. В.С.Г. писал опасайтесь при полете источника сильных магнитных полей! То есть стальные лепестки отлично намагничиваются а алюминивые нет.

Ну а о весе всей конструкции придется сказать отдельно! По моим мыслям — вся конструкция подобной платформы должна быть на чем то идейно завязана. И идея эта в кратце как мне кажется в форме тех сигналов которые идут по рулю антенне и снимаются с токовода в виде длинного согнутого под углом примерно 120 градусов треугольничка. Все что есть на руле это то что дополняет или наоборот подчищает (как плюс на минус — ноль) те сигналы которые возникают в коробке а потом идут под платформу.

Наступает черед самого интересного — того что в ящике на самом дне. В.С.Г. и на этот вопрос оставил подсказку. Это рисунок полета платформы над городом где просматриваются жалюзи.

Теперь маленько по представляем! Попробуем во всяком случае! Представим себе зеркальный снаружи маленький кубик — ну примерно 1.41 какихнебудь маленьких единиц — в нашем случае микрометров — по диагонали — типа единичный для микрометров куб! И пролетает этот куб прямиком напротив 18-ти лепестковой диафрагмы нашего обьектива.

Но кубик этот не совсем идеальной кубической формы он такой как бы чуть оплавленный! Что мы увидим в момент его пролета мимо лепестков диафрагмы в виде отражения на его зеркальных гранях! А увидим мы по всей логике конструкции платформы как раз то что скрыто на ее дне! Ну а так как лепестки диафрагмы стальные естественно на отражении будут цвета стали а это свойство материала!

Информация. Плюс кстати в более мелких деталях недоступных глазу о бо всем что находится в коробке. Из этого следует что так называемые жалюзи (отображение на стенках кубика) тоже в реальной конструкции должны быть из листовой стали и тощиной пропорционально предполагаемому увеличению.

Конструкционна удобна толщина 1-1.5 мм. Это порядочная масса. Килограм 7-8. Вот почему на оригинальном фото В.С.Г. держит ящик с определенным усилием. Но ведь я делаю не платформу В.С.Г. — я пытаюсь сделать аля В.С.Г. Как бы по его стопам и ошибкам!

Алюминиевые сплавы проще в обработке. А атомный вес алюминия начинается с 27. И как правило в алюминиевых сплавах присутствует кремний — а это стекло из которого сделаны линзы. Вот поэтому и планируется сделать штамп для просечки лепестков из тонкого алюминиевого листа. Ну и раз будут немагнитными лепестки диафрагмы это сделает всю конструкцию более помехозащищенной. И лепестки на дне ящика не будут такими тяжелыми что придаст конструкции большую мобильность.

Или вариант — тонкий нержавеющий прокат — примерно тоже из чего делают бритвенные лезвия. Ну и т.д. — все подскажет опыт — т.е. пробное изготовление.

Источник

.png)