- Чиллер своими руками

- Принципиальная схема промышленного чиллера

- Погружной испаритель для чиллера

- Сделай сам: фреоновый чиллер из кондиционера

- Чиллер своими руками или первый шаг на пути к правильному Bench Table (страница 2)

- Теплоноситель

- реклама

- Насос–помпа

- Шланги

- реклама

- Водоблоки

- Сборка чиллера

- реклама

- реклама

- реклама

Чиллер своими руками

По принципу работы чиллер — это холодильная машина, где испаритель предназначен для охлаждения жидкости, а не воздуха.

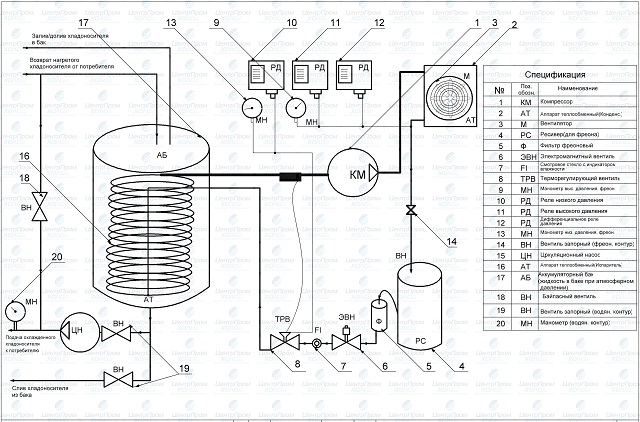

Принципиальная схема промышленного чиллера

Испаритель в чиллере может быть нескольких типов:

- пластинчатый

- трубный – погружной

- кожухотрубный.

Для бытовых и чиллеров малой мощности применяются погружные испарители (витые), которые погружаются непосредственно в охлаждаемую жидкость. Они изготавливаются из медной трубы для пресной воды или титановой, для соленой воды.

Погружной испаритель для чиллера

Пластинчатый испаритель используется для более мощных установок, как правило холодопроизводительностью от 10-15 кВт, так как при таких мощностях погружной (витой) испаритель будет слишком громоздким и для него понадобиться большая емкость, которая должна быть полностью заполнена охлаждаемой жидкостью, что в технологической линии часто не предусмотрено. Или же емкость должна быть внутри чиллера, что по сравнению с пластинчатым теплообменником увеличит габариты чиллера в разы.

И при производстве промышленных чиллеров с мощностями свыше 150-200 кВт, как правило, применяют кожухотрубные испарители.

Клиенту, желающему купить промышленный чиллер, производитель чиллеров рекомендует тот или иной тип испарителя, с указанием плюсов и минусов его применения.

Компрессорно-конденсаторный блок для производства чиллера можно взять по сути почти любой, в котором компрессор соответствует температурному режиму и необходимой холодопроизводительности (средне или низкотемпературный). Если это бывший кондиционер (а точнее сплит-система), то можно выпаять трехходовой вентиль и соединить все напрямую, если на нужна функция теплового насоса, как в стандартной холодильной установке — КМ-КД-Ресивер-ТРВ. И вместо электронной платы с пультом, заточенной под сплит-систему, поставить обычные мотор-автоматы и пускатели, блочные реле давления, а также микропроцессорный контроллер с температурным датчиком.

Интернет пестрит различными пособиями и видео как произвести чиллер самостоятельно, есть два основных момента о которых зачастую нигде ничего не говориться, хотя их понимание критично для качественной сборки чиллера.

Чаще всего те, кто желает собрать чиллер самостоятельно, применяют погружной – витой испаритель, как наиболее дешевый и простой вариант, который можно изготовить самостоятельно. Вопрос, главным образом, в правильном изготовлении испарителя, относительно мощности компрессора, выборе диаметра и длины трубы, из которой будет изготавливаться будущий теплообменник.

Для подбора трубы и ее количества необходимо воспользоваться теплотехническим расчетом, который можно без особого труда найти в интернете. Для тех кто не хочет производить точный теплотехнический расчет испарителя, по какой-то причине, ниже будут приведены фиксированные значения мощностей. Для производства чиллеров мощностью до 15 кВт, с витым испарителем, наиболее применимы следующие диаметры медных труб 1/2; 5/8; 3/4. Трубы с большим диаметром (от 7/8) гнуть без специальных станков очень сложно, поэтому их для погружных испарителей редко применяют. Наиболее оптимальная по удобству работы и мощности на 1 метр длины — труба 5/8. Ни в коем случае нельзя допускать приблизительный расчет длины трубы. Если не верно изготовить испаритель чиллера, то не удастся добиться ни нужного перегрева, ни нужного переохлаждения, ни давления кипения фреона, как следствие чиллер будет работать не эффективно или вовсе не будет охлаждать.

Ниже приведены данные по тепловой мощности которую может передавать один метр трубы. Данные не являются справочными, они получены совокупностью теплотехнического расчета и эмпирического метода, но при этом успешно применяются в расчете погружных испарителей уже много лет. В значения мощностей заложен запас

Данные для испарителя чиллера:

— Труба 3/8

0.14 кВт/1 метр трубы= 0.029м2 теплопередающей поверхности.

— Труба 1/2

0.19 кВт/1 метр трубы = 0.039м2 теплопередающей поверхности.

— Труба 5/8

0.25 кВт/1 метр трубы = 0.049м2 теплопередающей поверхности.

— Труба 3/4

0.29 кВт/1 метр трубы= 0.059м2 теплопередающей поверхности.

— Труба 7/8

0.33 кВт/1 метр трубы= 0.069м2 теплопередающей поверхности.

Трубы диаметром более 7/8 на практике нами не применялись, при производстве промышленных чиллеров.

Также еще один нюанс, так как охлаждаемая среда — вода (чаще всего), то температура кипения, при (использовании воды) не должна быть ниже -9С, при дельте не более 10K между температурой кипения фреона и температурой охлаждаемой воды. В этой связи и аварийное реле низкого давления следует настраивать на аварийную отметку не ниже давления используемого фреона, при температуре его кипения -9С. В противном случае, при погрешности датчика контроллера и снижении температуры воды ниже +1С, вода начнет намораживаться на испаритель что снизит, а со временем и сведет практически к нулю его теплообменную функции — водоохладитель будет работать некорректно.

Источник

Сделай сам: фреоновый чиллер из кондиционера

Идея переделки системы охлаждения лазерного станка витала в голове уже давно, но, как водится, руки за головой не поспевают. Первоначально работу по охлаждению «трубы» (лазерного излучателя) выполнял простенький китайский чиллер, точь-в-точь как на картинке.

Устроен он банально и просто: жидкость проходит через радиатор из алюминиевой трубки, который, в свою очередь, продувается вентилятором. Само собой, ни о какой стабильности температуры или о запасе мощности не может быть и речи. Летом в пару к нему был куплен обычный оконный кондиционер, который просто охлаждал воздух, подаваемый в чиллер. Решение было временное, но, как известно, нет ничего более постоянного, чем что-то временное.

Последней каплей послужил апгрейд станка на более мощную «трубу», которой требовалось уже более серьезное охлаждение. Первоначально выбор пал на китайский фреоновый чиллер, но сроки доставки и стоимость оказались выше ожидаемых, поэтому было решено модифицировать то, что есть. Требования к системе предъявлялись следующие:

• Стабильное поддержание температуры в диапазоне +8 … +14 С

• Автономность

• Возможность работы в режиме 24\7

• Меньший по сравнению с текущей системой расход электроэнергии

Самое простое, что можно было придумать – это погрузить холодную часть кондиционера в жидкость, непосредственно охлаждающую «трубу», что, в конечном счете, и было сделано.

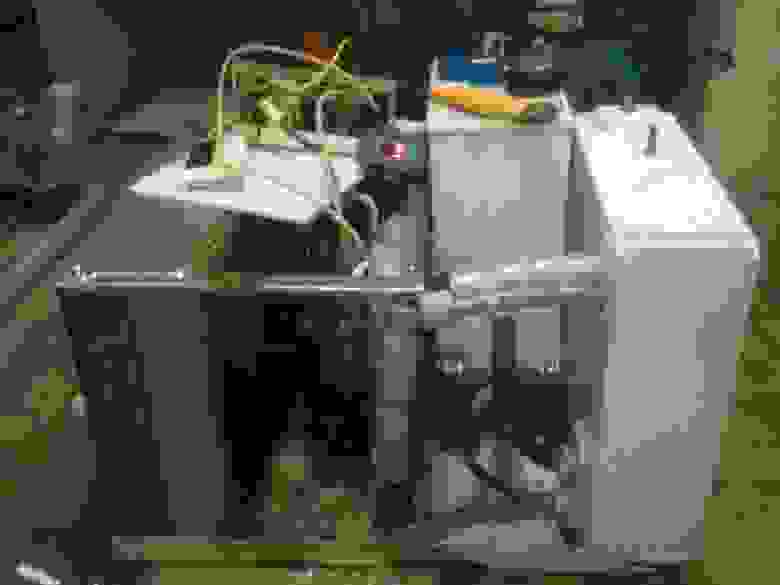

Разобрали оба устройства, да так лихо, что забыли это сфотографировать. Из кондиционера был удален внешний корпус, крыльчатка вентилятора, продувающего холодную часть, утеплитель и пара жестяных стенок. Из чиллера достали всю электрику и расширительный бачок.

Резервуар под холодную часть решено было сделать из ПВХ 6мм толщиной, так как пластик был в избытке, он прекрасно режется как фрезером, так и простым ножом. И его легко клеить. Кроме того, не хотелось разбирать фреоновую часть кондиционера — пришлось бы заново опрессовывать трубки, заправлять и т.д. Резервуар клеили почти по месту, получилась прямоугольная коробка 360х300х90мм, которую соединили с расширительным бачком при помощи двух штуцеров, посаженных на герметик, и шланга.

(извиняюсь за качество фото — под руками был только старенький iPhone)

Приклеили верхнюю крышку резервуара с болтом в качестве заглушки газоотводного отверстия (на фото отсутствует)

Подключили помпу, индикаторы работы и аварийную сигнализацию от старого чиллера, заправили систему (в качестве хладагента использовали тосол), включили кондиционер в режим «холодим до победного». Довольно скоро градусник показал +5 градусов.

Еще через некоторое время температура опустилась до -2 и продолжала падать. На этом тесты решено было прекратить и поработать уже над визуальной составляющей устройства. Из куска тонкого пластика изготовили лицевую панель и верхнюю крышку, воздухозаборное отверстие закрыли сеточкой, сделали тепловую изоляцию трубок.

Затем настал черед передней стенки (с воздухозаборником, закрытым сеточкой и окошком) и тепловой изоляции обоих сосудов.

Терморезистор кондиционера был не изящно приклеен на один из шлангов при помощи синей изоленты.

Что получили в итоге:

Плюсы

+ температура не поднимается выше +14 градусов, не опускается ниже точки росы

+ кондиционер работает в режиме автоподдержания температуры и холодит примерно 5 мин, следующее включение наступает только через час-полтора (заявленная мощность кондиционера 2500 Вт)

+ дешево (примерные цены чуть ниже)

Минусы

— общая топорность решения

— колхозный внешний вид

— термосенсор от кондиционера правильнее было бы разместить внутри расширительного бачка, немного модифицировать схему, откалибровав ее, скажем, на +12 градусов. К сожалению, я откровенно слаб в электронике и слабо представляю себе как это сделать.

Чиллер успешно работает уже второй месяц, не течет, холодит, держит температуру. Словом, делает то, что должен делать.

Материалы и цены:

• оконный кондиционер — достался нам за 2000р

• пульт для кондиционера универсальный — примерно 300р

• тосол (30л) — 1500р

• помпа — 600р

• градусник, провода, реле, датчики — 500р

• пластик, клей, штуцеры, стяжки, синяя изолента — 1000р

Итого примерно 6000р. Согласитесь, приятная сумма, особенно для холодильника такой мощности.

Источник

Чиллер своими руками или первый шаг на пути к правильному Bench Table (страница 2)

Теплоноситель

Это должна быть жидкость, не замерзающая при низких температурах и обладающая низкой кинематической вязкостью. Почему? Все насосы, применяемые энтузиастами в системах жидкостного охлаждения, характеризуются ограничениями на кинематическую вязкость перекачиваемой жидкости. Вот цитата из инструкции циркуляционного насоса Grundfos UPS 25-40.

Эксплуатационные ограничения — максимальная кинематическая вязкость перекачиваемой воды – 1 мм2/с (1 сСт) при 20°С.

Кинематическая вязкость антифризов на основе этиленгликоля при температуре -10 градусов — 5.0 мм2/с (1 сСт), а при -20 уже 11! Это в одиннадцать раз выше нормы для насоса. Что ж, придется смириться с тем, что производительность насоса снизится. Ничего не поделаешь, таковы законы физики.

реклама

Может быть, есть другие жидкости? Например, спирт. Но, если почитать вот этот тест , станет понятно, что у «незамерзайки» (спирта) при низких температурах кинематическая вязкость еще выше. Еще спирт может разъесть различные пластиковые части в контуре.

Так что как ни крути, а выбор джедая – теплоноситель на основе этиленгликоля с температурой кристаллизации -65 градусов. Сейчас продается масса таких жидкостей — от концентрированного автомобильного антифриза до теплоносителя для систем отопления. Я выбрал последнее, руководствуясь соображениями «цена-доступность». Среди большого количества ТН разных фирм-производителей в пределах досягаемости нашелся «Теплохранитель -65°C» .

Он обладает нейтральным действием к пластику и резине. Представленная модель может применяться в качестве промежуточного хладагента в закрытых системах кондиционирования зданий. Эксплуатационный период работы теплоносителя в системах отопления равен трем годам, в системах вентиляции и кондиционирования – пять лет.

На мой взгляд, подходящая штука. Разве что поставляется в канистрах по 5 литров, пришлось брать две.

Насос–помпа

В качестве насоса подойдет любая помпа производительностью от 1200 л/час. В предыдущем моем чиллере применялась откровенно китайская, работала она нормально. Но в данном случае свой выбор я остановил на циркуляционном насосе Grundfos UPS 25-40.

Он сертифицирован для прокачки жидкости при температурах от -25 градусов. Три скорости, практически бесшумен в работе. Я пользовался таким насосом много лет, и нареканий на его работу не было.

Шланги

реклама

Шланги можно использовать любые. Но их нежелательно гнуть при низких температурах, поскольку могут сломаться. В моем случае применялись шланги, купленные в OBI. Внутренний диаметр 12 мм, двухслойные, армированные.

Водоблоки

При выборе водоблоков нужно учитывать их гидродинамическое сопротивление (ГДС). Теплоноситель при низких температурах густеет и водоблоки с большим ГДС могут плохо прокачиваться. Тут сложно что-либо предположить заранее, нужно только пробовать.

Сборка чиллера

Когда все компоненты были подобраны, а инструмент приготовлен, встал вечный вопрос – на чем собирать. Напомню, я хочу сделать стол для бенчинга. А чиллер должен расположиться на нижнем уровне этого стола. Значит, нужно сначала разработать конструкцию стола.

Первое, что пришло в голову, это три ламинированных листа ДСП из OBI, соединенные между собой на расстоянии резьбовыми шпильками. Такие штуки есть в продаже. Остается лишь просверлить в панелях отверстия, использовать метровые шпильки в качестве столбов.

И собрать все на гайках, на манер этажерки, а снизу прикрутить колеса. Но при расчете габаритов чиллера и фреонок получилось, что величина этих панелей должна быть не менее 70 на 50 см. ДСП толщиной 16 мм на пролете в 70 см легко прогнется под тяжестью Aspera T 2168E. Что же использовать?

Однажды, проходя в OBI мимо стеллажей, я увидел алюминиевый профиль – прямоугольную трубу размером 50 на 20 мм и длиной 1 метр, с толщиной стенки 2 мм. Очень крепкий и надежный профиль. Он мне понравился, и было решено сделать из него несущую раму, на которой будет размещен чиллер, и она же будет являться основанием стола. А в качестве ножек–стоек использовать четыре резьбовые шпильки диаметром 20 мм. Резьба М20.

В результате получилась такая вот рама на колесах.

Вид с другой стороны.

реклама

Теперь о водяной части. Изготавливаю теплообменник, вставляю в трубу испаритель от кондиционера.

И запаиваю с двух сторон пластинами из нержавейки. Заглушки были вырезаны из куска нержавейки толщиной 1 мм, найденного в кладовке. Это остатки со времен СССР. Затем припаял мягким припоем ПОС-61 со специальным флюсом для нержавейки.

Получился очень симпатичный теплообменник емкостью 7 литров и площадью теплообмена без малого квадратный метр. Достойные цифры!

Для устойчивой работы циркуляционного насоса нужно, чтобы он всегда был заполнен жидкостью. Малейшая воздушная пробка — и насос перестает работать. Для того чтобы теплоноситель всегда поступал в насос самотеком, нужно установить резервуар–теплообменник выше насоса. Вот так это будет выглядеть.

реклама

Вход насоса соединен с теплообменником куском шланга, а вот выходов два. Один для подачи теплоносителя в водоблоки, а второй для слива его на время ремонтных работ, если они понадобятся. Сверху можно заметить патрубок для заправки системы. Насос закреплен сантехническими держателями на доске. К этой же доске с помощью уголков прикреплен теплообменник.

Насос и металлические фитинги я заклеил малярной лентой, потом поместил это все в ящик, сделанный из «пеноплэкс» (пенополистирол экструзионный), и заполнил строительной пеной. Такие слои пена плохо переносит, образуются пустоты. Поэтому я пенил тонкими слоями с перекладыванием кусками «пеноплэкс».

Ящик получился матерый, но не красивый. Вот как он будет расположен.

реклама

Долго не мог придумать, как облагородить это ужасное сооружение. Хотелось как в рекламе – «чтобы быстро и чисто». Ничего, кроме как оклеить толстым фольгированным пенофолом, в голову не пришло. И вот что вышло в итоге.

Источник