- Ручной станок для декоративного проката профтрубы

- Изготовление корпуса блока

- Изготовление прокатных роликов

- Сборка станка для усиления профильной трубы

- Функциональность

- Простое приспособление для усиления профильной трубы

- Станок для производства профиля для гипсокартона своими руками

- Станок для производства профилей

- Как сделать прокатный станок для профиля своими руками

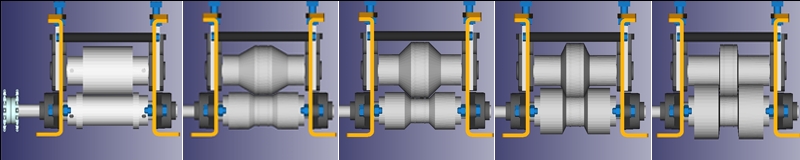

- Схема устройства модели профилировочного прокатного станка

- Технологический процесс производства профилей для гипсокартона

- Разновидности металлического профиля

Ручной станок для декоративного проката профтрубы

В этой статье подробно расскажем, как изготовить два приспособления для обработки (холодной ковки) квадратной профтрубы. Первый вариант — мини станок, второй — ручной кондуктор.

Наибольший интерес для домашних умельцев представляет именно станок.

Конструкции бывают самые разные — мы рассмотрим одну из самых простых. Как прокатать профтрубу своими руками для холодной ковки подробно расскажем ниже.

Привод прокатного станка может использоваться разный — можно прокатывать профиль вручную, а можно и поставить электродвигатель.В домашних условиях вполне достаточно станка с ручным механическим приводом.

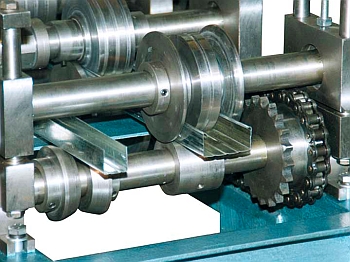

Для синхронного вращения валов (нижнего и верхнего) будем использовать шестеренки, которые устанавливаются на каждом из валов. Ведущим валом является тот, который располагается сверху.

Валы для прокатки профтрубы можно сделать наборными — из нескольких элементов или цельными — из стального кругляка подходящего диаметра (но для этого потребуется наличие токарного станка или, как минимум, знакомый токарь).

Изготовление корпуса блока

Материалы, которые потребуются для изготовления корпуса самодельного блока усиления профильной трубы:

- металлическая пластина;

- круглая стальная труба;

- подшипники (типоразмер — 6304);

- резьбовая шпилька;

- ролики для проката;

- шестерни с коленвала авто.

Чтобы собрать корпус блока станка для усиления профильной трубы, с помощью болгарки или плазмореза необходимо будет отрезать пластину металла толщиной 10-12 мм.

После этого сверлим в ней два отверстия диаметром 38 мм (для этого можно использовать коронку по металлу).

От металлической круглой трубы отрезаем два кольца, и привариваем их к пластине. Это у нас будут обоймы для подшипников. По такому же принципу изготавливаем еще одну такую пластину с обоймами.

Берем четыре подшипника 6304, и запрессовываем их в обоймы. По возможности лучше запрессовывать в слесарных тисках. Если же бить молотком, то можно повредить подшипники.

Далее нам потребуются две шестерни с коленчатого вала. К шестеренкам нужно приварить с двух сторон шестигранных гайки. Накручиваем шестерни на вал (в данном случае используется резьбовая шпилька М20).

Гайки на шестернях необходимо приварить к шпильке. Для этого в гайках с помощью УШМ делаем пропил до резьбы шпильки, и после этого аккуратно обвариваем.

Для сборки самодельного станка потребуются еще специальные ролики для декоративного проката (используются для холодной ковки профильной трубы) — как их изготовить, расскажем ниже. Надеваем их на резьбовые шпильки. Между роликами устанавливаем стальные шайбы.

Дополнительно отрезаем четыре металлических полосы — они будут использоваться при сборке (для соединения боковых стенок).

Пошаговый процесс изготовления корпуса блока со всеми пояснениями можно посмотреть на видео ниже.

Изготовление прокатных роликов

В данном случае обойдемся без использования фрезера и токарного станка — способ доступен для каждого мастера. За основу будем использовать шестигранные гайки М30 и М27.

Обратите внимание: гайки нужно использовать от КАМАЗа, но только не обычные строительные — они не справятся со своей задачей. Гайка М30 взята с реактивной тяги, а гайка М27 — со стремянки.

Все размеры деталей и чертежи валов и других элементов конструкции будут представлены автором в видеоролике.

Первым делом изготавливаем самодельный ролик для прокатки квадратной профтрубы 15х15 мм.

Берем гайку М30, стачиваем полукруглую фаску с торца, после чего от края гайки отмечаем разметочным инструментом линию на расстоянии 8,2 мм. Разрезаем эту гайку по нанесенной разметке.

Вырезаем из бумаги шаблон, прикладываем его к каждой грани гайки, и обводим карандашом или маркером.

Далее обтачиваем гайку по разметке при помощи УШМ и шлифовального лепесткового круга.

Теперь нам потребуется гайка М20. Обтачиваем грани лепестковым кругом, и запрессовываем ее внутрь прокаточного ролика таким образом, чтобы края гайки выступали на одинаковое расстояние с каждой стороны.

Аналогичным способом изготавливаем другие ролики для проката для профильной трубы своими руками, но нужно будет учитывать типовые размеры, которые указаны на чертеже.

Например, для изготовления ролика для проката профиля 20х20 мм мы используем гайку М27 и отрезаем ролик не 8 мм шириной, как в предыдущем случае, а уже шириной — 11 мм.

Есть один нюанс — гайки М20, которые запрессовываются внутрь ролика, имеют ширину 15 мм, поэтому их придется наращивать. Либо можно использовать удлиненную гайку М20, и отрезать от нее кусок нужного размера.

Подробный процесс изготовления самодельных роликов для вальцовки (проката) квадратной профтрубы своими руками можно посмотреть в видеоролике. Своим опытом поделился автор YouTube канала Welder DIY.

Сборка станка для усиления профильной трубы

После того как изготовили ролики и другие детали, можно приступать к сборке самодельного приспособления. Рассмотрим основные этапы работ, которые предстоит сделать.

Металлические пластины с обоймами для подшипников выступают в роли боковых стенок корпуса.

Вставляем в них валы (резьбовые шпильки М20) с посаженными на них шестернями и роликами для раскатки (усиления) профиля. Фиксируем гайками.

Перед тем как вставлять шпильки с роликами во вторую боковую стенку, надеваем на них эксцентрики, а к ним — привариваем гайки.

Снизу и сверху боковых стенок привариваем по две металлических полосы.

Чтобы зафиксировать блок прокатного станка в тисках, к нижней части боковых стенок необходимо приварить кусок металлического уголка или профильную трубу.

На последнем этапе останется только зачистить сварные швы и покрасить самоделку. Еще потребуется изготовить и установить ручку для вращения приводного вала.

Ознакомиться с пошаговым процессом сборки станка для холодной ковки можно в видеоролике ниже.

Функциональность

Обладая небольшими габаритами и весом, самодельный станок позволяет выполнять много операций по обработке профильной трубы.

На выходе мы получаем не просто усиленный профиль, а еще и декоративный элемент.

При помощи прокатного станка, изготовление которого мы подробно рассмотрели выше, можно создавать разные узоры на поверхности профтрубы — «косичку» и «волну».

Усиленная профильная труба после одно— или двухсторонней прокатки способна воспринимать повышенные нагрузки на изгиб, благодаря чему ее можно использовать при изготовлении различных гнутых декоративных металлоконструкций.

В условиях домашней мастерской применение самодельного мини прокатного станка для усиления профильной трубы вполне оправдано, и конструкция, сделанная своими руками намного выгоднее, чем заводской станок.

Вальцы (ролики) можно использовать самые разные, в зависимости от того, какой рисунок вам требуется. Для раскатывания (расплющивания) концов профильной трубы используются эксцентрики.

Простое приспособление для усиления профильной трубы

Рассмотрим еще один вариант самодельной конструкции, которая отлично подойдет для домашней мастерской (для выполнения небольшого объема работ).

Материалы, которые потребуются для изготовления этого приспособления:

- пластина металла шириной 50 мм;

- круглая труба (стальная);

- подшипники — типоразмер 6201;

- метизы — болты, гайки, шайбы.

Отрезаем две пластины шириной 50 мм (толщина металла — не менее 5 мм). Длина первой пластины — 130 мм, второй — 160 мм.

В пластинах металла необходимо просверлить отверстия диаметром 12 мм для установки подшипников. Расстояние между центрами отверстий должно быть 43 мм.

Отрезаем две круглых трубы и привариваем их по краям одной из металлических пластин.

С помощью шайб можно регулировать расстояние между стенками корпуса приспособления — для прокатки трубы квадратного сечения разного размера.

Например, если вам нужно усилить профиль 15х15 мм, то используем две шайбы толщиной по 3 мм. Прибавляем к ним толщину подшипника (10 мм) и получаем расстояние между стенками — 16 мм.

Собираем приспособление (для крепления подшипников используем болты с гайками), и можно приступать к работе. Изготовление подобной конструкции занимает минимум времени.

Конец профильной трубы загоняем между прокатными роликами (подшипниками). После этого фиксируем край профиля в слесарных тисках, и прокатываем вручную — короткими рывками или поступательными движениями.

Подробно, как собрать такую приспособу своими руками, и как потом сделать с ее помощью прокатку профтрубы — смотрите на видео ниже.

Источник

Станок для производства профиля для гипсокартона своими руками

Гипсокартон без преувеличения можно назвать одним из самых популярных и востребованных строительных материалов, которые используются при ремонте квартир, офисов, цехов и складских помещений. Он дышит и позволяет скрыть все имеющиеся недостатки поверхности, обеспечивая идеальную основу для нанесения финальных слоев шпаклевки, краски, поклейки обоев и т. п. Также с помощью гипсокартона создают любые фигурные элементы (колонны, ниши, арки), которые довершат внешний вид интерьера. При монтаже гипсокартона не обойтись без использования металлического профиля, который станет надежной основой будущей конструкции.

Изготовление металлического профиля в домашних условиях – дело хоть и затратное на первых порах, но при этом довольно выгодное. Тем более что оборудование для производства профилей роликовой прокатки можно изготовить своими руками. Об этом далее подробно…

Станок для производства профилей

Производство профилей из оцинкованной стали не требует больших навыков и знаний. Понадобиться специальный профилегибочный станок, который подбирается (или переоборудоваться) под тип профиля, который вы планируете производить.

Чтобы обзавестись прокатным станком для профиля можно пойти двумя путями:

- Сделать прокатный станок своими руками, который можно будет модернизировать и переоборудовать под любой тип производимого изделия из оцинкованного листа.

- Купить готовое оборудование для производства профиля под гипсокартон.

Наиболее популярными станками среди изготовителей гипсокартонных профилей можно назвать те, которые имеют одноручьевую линию производства. Они выдают определенный тип профиля (к примеру, потолочный или направляющий) со средней скоростью 10 погонных метров в минуту. Следовательно, за один рабочий час оборудование для производства профиля для гипсокартона позволяет произвести до 500 погонных метров. Это значит, что по истечении непрерывного 8-ми часового рабочего дня на склад можно отправить около 4000 метров продукции, полностью готовой для реализации. За месяц объем готовых изделий может достигать до 88000 погонных метров!

В среднем рыночная цена прокатного станка колеблется в районе 4000 долларов. При этом фирма-поставщик зачастую не только обеспечивает доставку заказа, но и проводит комплексное обучение правильному использованию станка, а также осуществляет полную наладку оборудования и его дальнейший ремонт (при необходимости).

Но если у Вас пока нет возможности закупать оборудование по 4000$, можно сделать свой станок своими руками. Он, возможно, немного будет уступать по производительности. Например, на нем не будет гильотины и заготовки нужно будет нарезать отдельной операцией. Но в целом будет возможность организовать прибыльное производство в домашних условиях.

Как сделать прокатный станок для профиля своими руками

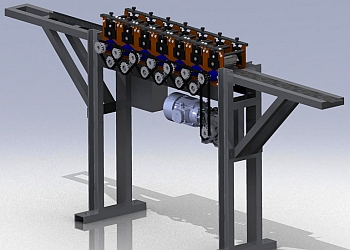

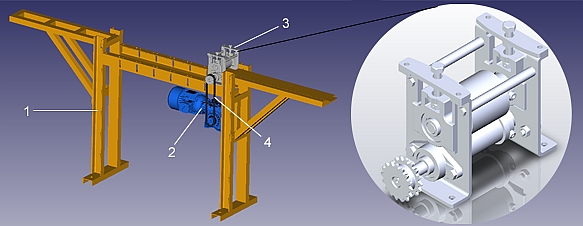

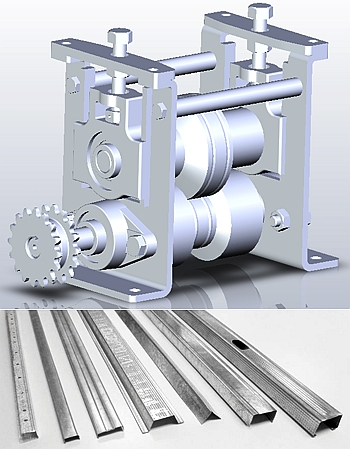

Рассмотрим 3D-модель прокатного станка для производства c-образного или п-образного профиля 29×27.

Для изготовления станка потребуется: метал, подшипники, токарный станок или знакомый токарь с токарным станком. Обратите внимание на конструкцию и устройство прокатного станка.

Глядя на рисунок первое впечатление настораживает. А если разобраться в деталях, то там нет ничего сложного.

Схема устройства модели профилировочного прокатного станка

Станок состоит из стола, на котором закреплен червячный мотор-редуктор NMRVP-063. Так же на столе закреплено 7 клетей. Первая приемочная клеть уже отображена на этом рисунке:

- Стол из швеллеров.

- Червячный мотор-редуктор NMRVP-063.

- Первая приемочная клеть.

- Цепная передача на первую клеть.

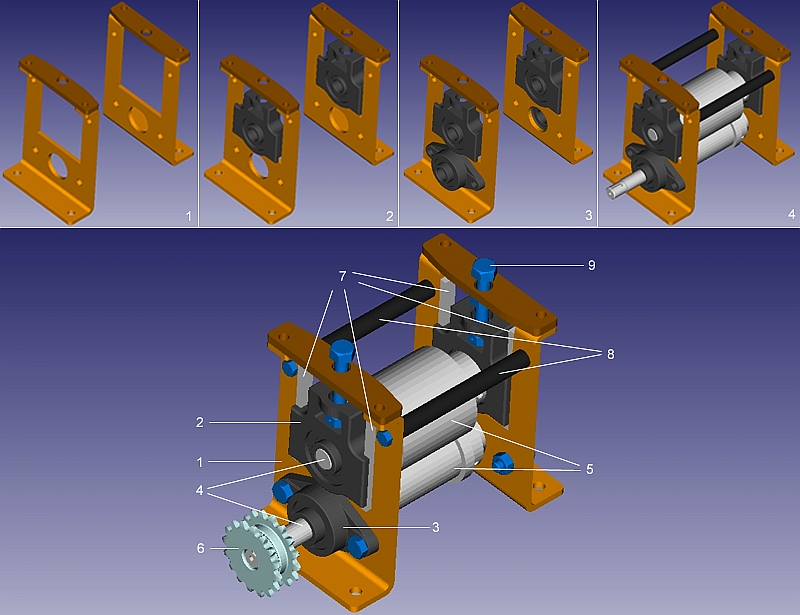

Каждая клеть состоит из простых нескольких деталей:

- Корпус клети.

- Самоустанавливающийся подшипниковый узел UCST 204.

- Самоустанавливающийся подшипниковый узел UCFT 204.

- Нижний и верхний валы.

- Нижний и верхний прокатные ролики.

- Звездочка цепной передачи Z=16.

- Направляющие.

- Распорки.

- Регулировочные болты M12X70.

Как видно выше на рисунке все клети соединены между собой цепной передачей.

Стоит отметить, что ролики съемные и крепиться на валах. Это позволяет переоборудовать станок под разный тип производимого профиля. При желании с помощью новых роликов можно модернизировать оборудование для производства ЛСТК профиля. Строительство домов по технологии ЛСТК активно набирает популярность в области быстровозводимых зданий.

Технологический процесс производства профилей для гипсокартона

Принцип действия можно легко понять, посмотрев на видео процесса работы станка в конце статьи. Лист из оцинкованного металла, прокатывается через очередь роликов, каждый из которых отличается по пресс-форме:

Таким образом, с помощью прокатных роликов заготовка постепенно преобразуется в форму готового изделия.

Чтобы детально ознакомиться с устройством оборудования рекомендуем скачать 3D-модель схемы станка со всеми размерами и описанием узлов. В данном архиве 3D-модель металлообрабатывающего устройства, которую можно разобрать до мельчайшего болтика или шайбочки и посмотреть. Там же можно снять все размеры деталей, а потом реально сделать станок по образцу не хуже чем по чертежам. Возможно такой формат даже лучше, чем чертежи. Форматы файлов 3D-модели:

- *.sldasm – это основной формат платной программы «SolidWorks» (так же этот формат поддерживает бесплатная программа для просмотра 3D-моделей – eDrawings, которая уже вложена в архив).

- *.step – это стандартный формат для обмена 3D-моделями между разными программами 3D-редакторами. Данный формат файлов поддерживает практически каждый 3D-редактор (например: бесплатный FreeCAD, AutoCAD, 3D-Max, Blender и т.д.).

Разновидности металлического профиля

Гипсокартонный профиль разделяют на следующие виды:

- Используемый для создания стоек (тип CW. Самыми распространенными разновидностями на рынке стройматериалов являются профили CW-50, CW-75 и CW-100).

- Направляющий (тип UW. Марки UW-50, UW-75, а также UW-100).

- Пристеночный (тип UD. Но зачастую используется только UD-27, сделанный из 81-миллиметровой стали).

- Потолочный (тип CD. Марка CD-60, которая изготавливается из оцинкованной стали шириной 123 мм) в ремонте применяется наиболее широко и часто.

Профиль разнится по своей толщине, ширине, весу и другим параметрам. Каждый из этих профилей изготавливается из рулонов оцинкованной ленточной стали, которая также известна под названием штрипс.

Как видим, бизнес по изготовлению гипсокартонного профиля в домашних условиях имеет довольно высокую доходность. При наличии стартового капитала, который покроет все стартовые расходы, имея при этом еще и налаженную сеть для реализации готовой продукции, вы сможете выйти на самоокупаемость через 7-8 месяцев.

Этот вид продукции востребован всегда. Если освоить все нюансы технологии его производства, можно обеспечить себя стабильным доходом на долгие годы.

Начните собственный бизнес по производству и продаже прямо сейчас, а итоговая прибыль станет лучшим вознаграждением за все труды!

Источник