Изготовление амортизатора своими руками

Не так сложен амортизатор, как его малюют. Владимир ВОЙТЕНКО из пос. Первомайский Московской обл., наш консультант и постоянный автор, самостоятельно разработал несколько конструкций. Последняя, на наш взгляд, заслуживает внимания самодельщиков.

Это третий вариант того, что я наконструировал. В амортизаторе бачок жестко закреплен. От механизмов ручной регулировки работы гидравлики отказался, поскольку нашел оптимальные характеристики для постоянной настройки. Оставил только регулировку предварительного поджатия пружины.

Перепускной клапан «фирменных» амортизаторов — сложный узел, он состоит из тонких лепестков и пластинок, поджатых пружиной. Эта конструкция при эксплуатации в тяжелых условиях быстро приходит в негодность из-за разрушения своей «нежной» начинки. В моем амортизаторе всего один клапан, он расположен в поршне. Внутри поршня стаканчик, способный свободно передвигаться вдоль его оси, но прижатый слабой пружиной к заглушке поршня. В днище стаканчика просверлены одно отверстие посредине и несколько по краям. В центре заглушки поршня расположено большое отверстие, а в его днище, за которое он крепится к штоку, несколько маленьких. Сечение отверстия в заглушке приблизительно равно суммарному сечению отверстий в днище поршня и несколько больше, чем суммарное сечение отверстий в стаканчике. Эта разница нужна для того, чтобы свести к минимуму влияние отверстий поршня и заглушки на скорость перетекания рабочей жидкости. Сопрягаемые поверхности наружного торца стаканчика заглушки обработаны начисто. Когда они прижаты друг к другу, рабочая жидкость не может перетекать через боковые отверстия стаканчика.

Работает амортизатор следующим образом. При ходе сжатия поршень движется вниз. Поток рабочей жидкости, сжимая пружину клапана, приподнимает стаканчик и сквозь центральное отверстие в заглушке устремляется через открывшуюся щель к его периферийным отверстиям. При этом жидкость течет через все отверстия стаканчика и уходит в надпоршневую зону через отверстия в днище поршня. При ходе отбоя давление рабочей жидкости и пружина внутри поршня прижимают стаканчик к заглушке. Он перекрывает периферийные отверстия, и поток жидкости ограничивается центральным отверстием стаканчика. Таким образом, обеспечивается нужная характеристика амортизатора.

Компенсационный бачок, находящийся сбоку амортизатора, выполняет две функции. Во-первых, в однотрубных амортизаторах вытесняемой штоком жидкости нужно куда-то деться, и она перетекает именно в этот бачок (за что он и назван компенсационным). Чтобы исключить ее вспенивание при ходе отбоя, в бачок закачивается воздух под давлением 8 атм. Масло и воздух в бачке разделены специальным поршнем.

Так он выглядит в сборе

Уплотнение штока представляет собой резиновую манжету с пятью острыми уплотняющими кромками. Причем три направлены острием вверх для «срезания» грязи со штока, а две — вниз для удержания масла внутри амортизатора. Манжета имеет трапециевидное сечение и зажата между двумя коническими поверхностями пружиной, которая постоянно поджимает ее к штоку, компенсируя износ. Долговечность узла при этом возрастает многократно. Для удобства обслуживания он закрыт отдельной крышкой.

Теперь о материалах, из которых изготовлены основные детали. Корпус взят от «москвичовского» амортизатора. Снизу к нему приварено нижнее крепление амортизатора, на котором установлен расширительный бачок. Шток, изготовленный из стали 20Х, подвергнут цементации, закален, отшлифован и отполирован. Поршень с заглушкой, расширительный бачок и его крышка выполнены из алюминиевого сплава В95Т. Стаканчик стальной. Уплотнительные кольца поршня и поршень-разделитель сделаны из капролона.

Манжеты штока и поршня-разделителя сам отформовал из маслобензостойкой резины.

Разобранный амортизатор (в цветных рамках группы деталей узлов,

обозначенных тем же цветом на рисунке конструкции аммортизатора).

В заключение можно добавить, что этот амортизатор отработал не один год на различных мотоциклах. При подготовке этого материала по просьбе редакции я его разобрал. Причем первый раз за десять с лишним лет его эксплуатации. Не поверите: никаких следов износа. Залитая в начале 90-х веретенка с какой-то присадкой (ее название с годами забылось) лишь чуть-чуть потемнела. Возможно, специалисты обнаружат в этой конструкции и минусы, однако главная цель достигнута: трудно придумать другую конструкцию амортизатора, столь удачно сочетающую в себе простоту, надежность и эффективность.

Источник

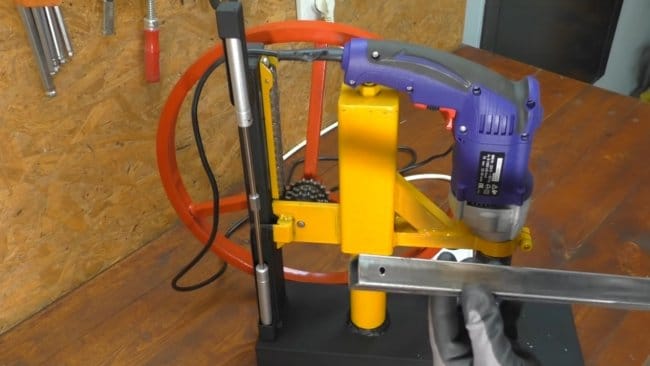

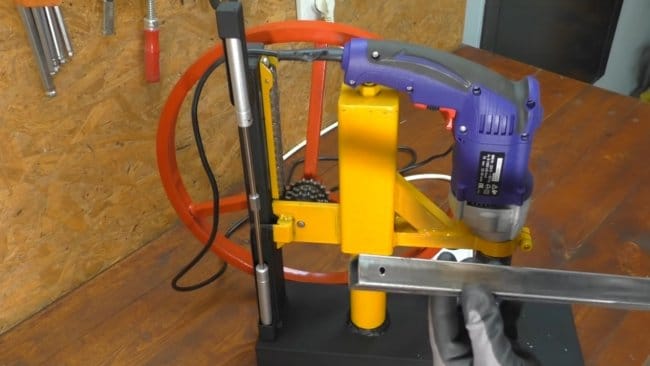

Автоматический сверлильный станок из амортизатора

Приветствую всех любителей помастерить, предлагаю к рассмотрению инструкцию по изготовлению сверлильного станка на основе автомобильного амортизатора. У станка имеется функция автоматического сверления, нажим осуществляется при помощи газовых пружин. Если такая функция не нужна, газовые пружины легко снимаются.

Каретка перемещается за счет звездочек и цепи, а сверлильным органом выступает дрель. В сборке самоделка не особо сложна, если проект вас заинтересовал, предлагаю изучить его более детально!

Материалы и инструменты, которые использовал автор:

Список материалов:

— амортизатор от автомобиля;

— квадратные трубы;

— листовая сталь;

— болты, гайки, винты;

— швеллер для основы;

— звездочки и цепь;

— кругляк для осей;

— краска по металлу;

— газовые пружины.

Процесс изготовления самоделки:

Шаг первый. Подготовка амортизатора и установка его в корпус

Берем автомобильную стойку или готовый амортизатор без лишнего мусора от ГАЗели или подобного «простого» автомобиля. Автор хорошо зачистил амортизатор от ржавчины и срезал все лишнее.

Далее нужно сделать корпус, это будет каретка, на которой будет закреплена дрель. Такой корпус автор сделал из куска квадратной трубы, амортизатор вставляется внутрь. Понадобится также вырезать квадратную пластину и приварить к трубе, к этой пластине привариваем или прикручиваем конец штока амортизатора.

Шаг второй. Задняя стойка и основа

В качестве основы автор использовал кусок швеллера, это просто и надежно. Основной стойкой станка является амортизатор, но у него есть недостаток, шток вращается вокруг своей оси. Для решения проблемы автор приваривает еще одну стойку из квадратной трубы.

В задней стойке прорезается щель, в нее заходит пластина, приваренная к каретке, как итог, теперь каретка не будет вращаться вокруг своей оси. Стойки тщательно выставляем по угольнику и привариваем к основанию.

Шаг четвертый. Подающий узел

Подающий узел сделан из цепей и звездочек. Конечно, здесь вполне будет достаточно и одной звездочки и одной цепи, но так смотрится более брутально.

Под цепь можно вырезать корпус из профильной трубы, а звездочки можно приварить к куску трубы. Привариваем ось звездочек к каретке, а цепь крепим к задней стойке.

При такой конфигурации пружины будут стараться приходить в равновесие с нижней и верхней точки. То есть, мы поднимаем дрель и она опускается до точки равновесия, а когда опускаем, то поднимается. Тут уже можно выбрать настройки, как кому нужно, для ручного ли автоматического режима сверления.

Шаг седьмой. Сборка и испытания

После покраски автор собрал самоделку, ставим дрель, проверяем сверло по угольнику и можно испытать самоделку. Станок в автоматическом режиме сам может сверлить довольно толстые детали из металла.

Также можно легко сверлить трубы и не только. А если автоматика не нужна, пружины можно снять или просто контролировать подачу вручную.

На этом проект завершен, надеюсь, вам самоделка понравилась, и вы нашли для себя полезные мысли. Удачи и творческих вдохновений, если решите повторить подобное. Не забывайте делиться с нами своими идеями и самоделками!

Источник

Станок для резки металла из автомобильных амортизаторов и УШМ

Когда нужно резать много металла, постоянно держать болгарку в руках — запаришься. Лучше всего воспользоваться самодельным отрезным станком.

Для изготовления данной самоделки потребуются автомобильные амортизаторы. Идея принадлежит автору YouTube канала Mr Novruz.

- профильная труба;

- листовой металл;

- автомобильные амортизаторы — 2 шт;

- стальной уголок;

- пружины средней жесткости.

Изготовление основания

Отрезаем четыре куска профтрубы. Края заготовок обрезаем под углом. Потом свариваем прямоугольную рамку — каркас основания.

Далее необходимо отрезать пару пластин листового металла. Привариваем их к основанию. Получилась рабочая поверхность.

Изготовление поворотного механизма

Из куска круглой трубы изготавливаем корпус. Болгаркой разрезаем трубу вдоль, по краям устанавливаем подшипники, затем завариваем продольный шов.

Внутрь корпуса через подшипники устанавливаем круглый стальной пруток. На концы прутка надеваем отрезки уголка, и фиксируем их гайками.

Изготовление стойки

Подготавливаем четыре заготовки из профильной трубы, и свариваем две одинаковых по размеру Г-образных детали. К ним привариваем крепления для амортизаторов, после чего устанавливаем пару амортизаторов.

Сборка конструкции

Привариваем поворотный механизм к основанию. А к нему необходимо будет приварить стойку с амортизаторами.

К штокам амортизаторов крепится кусок профильной трубы, к которой прикручивается крепления для УШМ. Собираем все элементы конструкции воедино.

К профильной трубе дополнительно прикручивается дверная ручка.

Устанавливаем ограничитель для поворотного механизма и возвратные пружины, и можно приступать к покраске.

Подробно о том, как изготовить станок для резки металла, можно посмотреть в авторском видеоролике ниже. Спасибо за внимание.

Источник