- Технология и оборудование для производства пеллет в домашних условиях

- Из чего и как делают пеллеты

- Оборудование для изготовления пеллетов

- Самодельная дробилка

- Сушилка для опилок

- Что еще можно сделать из опилок

- Выводы

- Бункер для пеллетов

- Бункер для пеллетов

- Бункеры для пеллет: виды, расположение и самостоятельное изготовление

- Конструкции внешних бункеров для пеллет

- Где может располагаться бункер

- Как сделать

- Бункер для пеллет: разновидности и пожарная безопасность

- Разновидности бункеров

- Правила пожарной безопасности

- Расстояние между котлом и хранилищем пеллет

- Организация хранения пеллет в котельной

- Виды хранилищ для топливных гранул

- На каком расстоянии от котлов должны храниться пеллеты

- Системы подачи гранул из хранилища в котел

Технология и оборудование для производства пеллет в домашних условиях

Наладить небольшое производство пеллет в домашних условиях с целью экономного отопления собственного жилища – задача не из легких, но решить ее вполне реально. Особенно это интересно тем хозяевам загородных домов, кто имеет возможность получать сырье для такого производства по низкой цене или вовсе бесплатно. Отсюда и цель данной статьи – рассказать, как делают пеллеты согласно технологии и какое необходимо оборудование для производства топливных гранул своими руками.

Из чего и как делают пеллеты

Привлекательность топливных гранул как топлива для домашних котлов вызвана в первую очередь удобством использования. Пеллетные котлы отличаются высокой степенью автоматизации и требуют к себе внимания гораздо реже, чем обычные твердотопливные. Что же касается теплотворной способности, то у сухих дров (15% влажности) и пеллетов (8%) она отличается на 20—25%, притом что последние занимают гораздо меньший объем.

Для справки. Древесина, чтобы достигнуть влажности 15%, должна сохнуть в обычных условиях не менее 2 лет. Тогда ее теплота сгорания достигнет 4—4.5 кВт/кг, в то время как 1 кг гранул (древесных) при сжигании выделяет от 4.5 до 5 кВт тепла.

В промышленном производстве пеллеты обычно изготавливают из таких видов сырья:

- любые отходы древесины, в том числе опилки и щепа;

- солома зерновых культур;

- отходы переработки семян подсолнечника и гречихи (шелуха).

Наиболее распространены топливные гранулы, сделанные из опилок и прочих отходов деревообработки. Агропеллеты, изготавливаемые из шелухи и соломы, по цене дешевле древесных, но их качество хуже из-за повышенной зольности. Так что для домашних умельцев наибольший интерес представляет изготовление пеллетов из опилок.

Технология промышленного производства древесных пеллетов состоит из 5 основных операций:

- Дробление и измельчение. Отходы доводят до частиц одного размера с помощью промышленных дробилок.

- Высушивание до влажности не выше 10%. Существует несколько видов сушилок, но их объединяет одно обстоятельство: для испарения влаги из дерева нужно затратить тепловую энергию.

- Обработка сырья паром для лучшей формовки гранул. Влажность при этом увеличивается незначительно.

- Прессование опилок в пеллеты на специальном прессе – грануляторе под давлением порядка 300 Бар.

- Остывание и упаковка готовой продукции.

В заводских условиях, где необходимо оборудование с высокой производительностью, чаще всего применяется пресс для пеллет с цилиндрической матрицей. Она представляет собой перфорированное кольцо из толстого листового металла, по внутренней поверхности которого ходит несколько катков. Сырье подается к ним с помощью шнека, после чего опилки вдавливаются катками в отверстия матрицы. Выходящие с наружной стороны «колбаски» обрезаются в размер специальным ножом.

Есть и плоский тип матриц, используемых в грануляторах для пеллет меньшей производительности. Это лист металла толщиной не менее 20 мм круглой формы с множеством отверстий. В таком прессе для опилок катки находятся сверху и продавливают сквозь отверстия матрицы сырье, поступающее из бункера. Такие станки могут иметь небольшие размеры, а потому хорошо подходят для изготовления пеллет в домашних условиях своими руками.

Для справки. Клеящим веществом, связывающим опилки в прессе воедино, является лигнин. Он выделяется из мелких частиц дерева при воздействии высокого давления.

Оборудование для изготовления пеллетов

Главную роль в технологическом процессе играет станок для производства пеллет, он же и самый сложный в изготовлении. Полностью сделать гранулятор своими руками не выйдет, поскольку для изготовления матрицы и катков нужны металлообрабатывающие станки – токарный, фрезерный, сверлильный и шлифовальный. Так что есть 2 варианта: купить готовую пару матрица – катки или заказать ее у мастеров.

Совет. Сделать станок для самодельных пеллет на основе покупных деталей – решение рискованное. Проверить качество материала и точность обработки вы не сможете, а матрица может быстро выйти из строя. Лучше найти необходимый материал и дать заказ специалистам – станочникам.

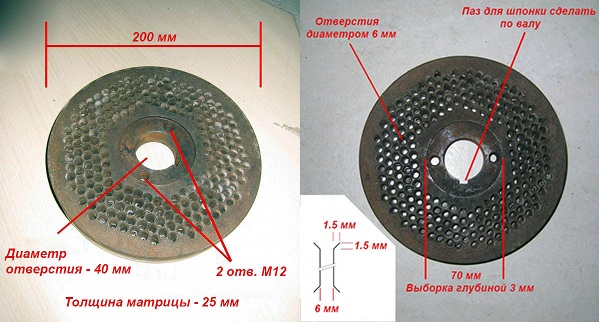

Матричную пару на пресс для пеллет следует изготавливать из высокоуглеродистой стали Ст45 или Ст50, а еще лучше легированной марганцем ХВГ либо 65Г. Причем после обработки детали обязательно должны пройти процесс закалки, с тем чтобы достигнуть твердости 58—60 единиц. Чтобы сделать матрицу на гранулятор, надо выдержать все размеры, указанные на схеме:

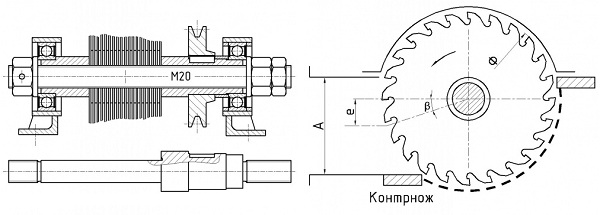

На вал для катков можно использовать сталь попроще – Ст3, 10 или 20, причем закаливать его не нужно. А вот рабочие части валков надо сделать из указанных выше марок с последующей закалкой, после чего насадить их на вал через подшипники, как это изображено ниже на фото.

Важно. Закаленные детали для пеллетного пресса должны пройти процесс шлифовки всех рабочих поверхностей.

Теперь о том, из чего можно собрать корпус и привод для гранулятора самодельных пеллет. Матричную пару надо поместить внутрь цилиндрического корпуса, который делают из листового металла либо трубы внутренним диаметром 200 мм. В отверстие матрицы вставляется вал привода и фиксируется шпонкой, а ниже нужно сделать площадку для готовых пеллет. Схема сборки пеллетного гранулятора подробно показана на видео:

Для вращения вала необходимо взять электродвигатель мощностью не менее 5 кВт, а привод можно собрать из старого автомобильного редуктора от Волги или Москвича с частью заднего моста. С той стороны, где к редуктору должен присоединяться карданный вал, ставится шкив, вращаемый ременной передачей от электродвигателя. Оба агрегата крепятся к одной раме, как об этом рассказано на видео:

Примечание. В данной конструкции пресса для изготовления пеллет своими руками вал вращает матрицу, а катки остаются неподвижными. Шкивы надо подобрать так, чтобы скорость ее вращения составляла не более 250 об/мин.

Самодельная дробилка

Хорошо, когда есть возможность получать для прессования пеллет хорошие мелкие отходы древесины с какого-нибудь производства. Если же в этих отходах есть мелкие ветки или горбыли, то для их измельчения понадобится дополнительное оборудование – дробилка. Самодельных конструкций существует немало, но большинство из них рубят дерево на слишком крупные щепки, из которых невозможно изготавливать пеллеты в домашних условиях.

Вашему вниманию предлагается простая дробилка древесных отходов, сделанная из 3 десятков дисковых пил для циркулярного станка, имеющих твердосплавные напайки. Крепятся все пилы на одном валу таким образом, чтобы между зубьями каждой последующей немного смещались относительно предыдущей. На тот же вал ставится шкив и 2 подшипника по краям, после чего вся конструкция закрепляется на раме из уголков или труб.

Примечание. Здесь тоже нужен мощный двигатель, чтобы пилы могли хорошо «грызть» ветки и прочие небольшие деревяшки.

Как вы понимаете, производительность агрегата невысокая, зато такая дробилка древесных отходов позволит получать опилки, пригодные к производству пеллет. Если у вас в хозяйстве имеется циркулярная пила, то измельчитель можно приспособить на ее станину, как это сделано на фото:

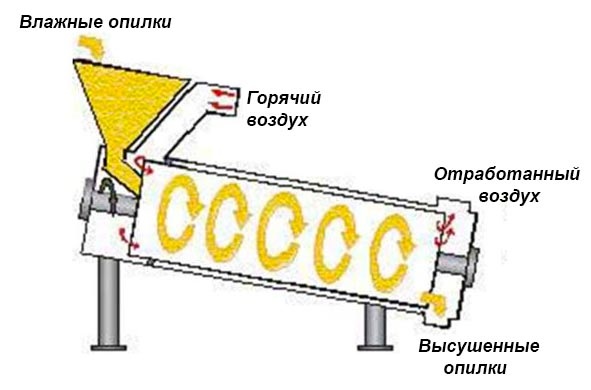

Сушилка для опилок

Чтобы древесные пеллеты, сделанные своими руками, не рассыпались на выходе из матрицы гранулятора, надо обеспечить минимальную влажность сырья. В промышленности это происходит в различных сушильных камерах. В домашних же условиях мастера-умельцы приспособились собирать сушилки для опилок барабанного типа, так как их конструкция наиболее простая, что и показано на схеме:

Несколько железных бочек, сваренных одна с другой, устанавливаются на раме с небольшим наклоном в одну сторону. Изнутри к стенкам бочек приваривают лопасти для перемешивания сырья. С одной стороны внутрь такого импровизированного барабана подают горячий воздух газовой или электрической тепловой пушкой. Вращение барабана производится электродвигателем через редуктор или понижающую ременную передачу.

Для справки. Когда делают пеллеты из свежих отходов деревообработки, то самые большие энергозатраты приходятся именно на процесс высушивания. Для домашнего производства они могут оказаться слишком большими, сводя на нет всю выгоду от этой затеи.

Что еще можно сделать из опилок

Когда влажные отходы деревообработки невозможно высушить в силу разных причин, то спрессовать из них пеллеты не получится. А вот наладить кустарное производство брикетов вполне возможно, хотя надеяться на большую производительность не стоит. Сырые опилки смешивают с водой и каким-нибудь вяжущим веществом (например, глиной или обойным клеем) и потом формируют из них брикеты.

Правда, здесь тоже нужен хотя бы ручной пресс, а лучше – гидравлический. Примеры конструкций таких станков представлены на фото:

Настоящие заводские брикеты, как и пеллеты, прочно склеиваются лигнином под большим давлением, но в домашних условиях этого добиться невозможно. Оттого и добавляется в смесь клеящее вещество, а плотность изделий выходит низкая, как и удельная теплота сгорания. После прессования и высушивания на улице получаются легкие «кирпичики», что прогорают в печи довольно быстро.

Выводы

Организовывать в домашних условиях производство пеллет из опилок имеет смысл в двух случаях:

- Когда все оборудование изготовлено самостоятельно с минимальными затратами на детали и комплектующие.

- Если куплен небольшой гранулятор, чьей производительности хватает на выработку пеллет для собственных нужд и не меньшего количества – на продажу, дабы окупить приобретенное оборудование.

Сделать оборудование самому – задача непростая, но при наличии времени, терпения и навыков вполне осуществимая. Покупать же пресс – гранулятор для опилок с целью обеспечить пеллетное отопление частного дома экономически невыгодно. Что и подтверждает несложный расчет, показанный на видео:

Источник

Бункер для пеллетов

Бункер для пеллетов

Бункеры для хранения пеллет

Где и как хранить пеллеты

В целом, пеллетное отопительное оборудование по виду хранения топлива (пеллет) можно разделить на следующие группы: оборудование с встроенным (совместным) бункером и оборудование с внешниими бункерами. Также, некоторое время назад, бункера для хранения пеллет можно было классифицировать на герметично закрываемые и открытые, хотя в последнее время герметично закрывающиеся бункера встречаются все реже и реже.

Встроенные бункера для пеллет встречаются практически у 100% пеллетных каминов, это кстати, это одна из причин их ограничения по мощности, сделать более мощный камин технически не представляет труда, вопрос где хранить пеллеты, например, при мощности камина в 25 кВт максимальный расход будет составлять около 5 кг в час или 100 кг в сутки, а учитывая размеры самого камина вряд ли встроенный большой бункер будет смотреться эстетично, т.е. при большой мощности пеллетного камина Вам придется каждые 8 часов засыпать мешок 25 кг мешок в бункер и что становиться похожим на топку обычного камина или печи.

Встроенные бункер для пеллет встречаются также и у некоторых марок пеллетных котлов, однако, на наш взгляд, подобное решение уменьшает интервал пополнения бункера .

В любом случае встроенный бункер пеллетного котла будет меньше внешнего бункера, размеры последнего определяются лишь Вашей фантазией. Положительной стороной встроенных бункеров является тот момент, что система подачи пеллет проще и и длинна подающего шнека короче.

Мы считаем, что наиболее правильным решением является внешний бункер, который клиент заказывает с учетом своих персональных требований и возможностей. Как видно из представленных фотографий, наиболее простым решением является обыкновенная пластиковая бочка. Большие бункера изготавливаются из металлического уголка и фанеры.

Нам также встречались варианты использования биг-бэгов ( больших пластиковых мешков, в которых поставляются пеллеты, общим весом 500-800 кг.) когда шнек подачи пеллет в котел просто вставляется в биг бэг . Однако, не следует забывать, что неудобством приобретения пеллет в биг- бэгах является трудность перегрузки, так как простое скидывание с борта автомобиля приводит к ухудшению качества пеллет.

Заполнение внешних бункеров может осуществляться с улицы, что избавляет владельца от переноски пеллет по внутренним помещениям дома.

На что обратить внимание при строительстве бункера

– Расстояние от бункера до котла не должно превышать 12 метров. Теоретически, можно сделать шнек большой длинны однако, чем длиннее шнек, тем требовательней система к качеству пеллет. Плохие пеллеты будут доставляться в котел с большим содержанием опилок, что негативно влияет на работу котла.

– Не стоит делать шнек сложной конфигурации. Наилучший вариант – прямой шнек без каких либо изгибов и поворотов.

– Не стоит беспокоиться о высоте бункера, мнение о том, что при высоком бункере нижние пеллеты будут раздавлены верхними является ошибочным. Как видно на фотографии пеллеты могут храниться даже в вертикальных бункерах.

Стоит также обратить внимание на возможность очистки бункера непосредственно под забирающим шнеком, со временем там может скапливаться значительно количество древесной пыли.

Обьем пеллетного хранилища

1 тонна пеллет занимает примерно 2 куб. метра., таким образом, если Ваш котел потребляет в месяц около 2 тонн, и Вы хотите заправлять бункер раз в месяц, то Вам потребуется бункер на 4 куб.метра.

Автомобили – заправщики пеллетных бункеров

На Западе поставка пеллет осуществляется с использование специальных автомобилей. Однако, в нашей стране данная техника нам не встречалась.

При использовании подобонын автомобилей применяется пневмоподача пеллет, однако система пневмоподачи может использоватся и в небольших системах.

Бункеры для пеллет: виды, расположение и самостоятельное изготовление

Пеллетные котлы удобны тем, что могут длительное время работать в автономном режиме. Для бесперебойной работы им необходима только гарантированная и равномерная подача топлива. Для хранения и подачи пеллет используют бункеры. Они бывают двух типов: встроенные в котел и отдельно стоящие, их называют еще «наружные» или «внешние».

Встроенные располагаются в котле. Их недостаток – малый объем и, следовательно, малое время работы без дозагрузки топлива. Преимущество – нет необходимости думать, куда поставить или где сделать бункер.

Встроенный бункер для пеллет имеет небольшой объем

Конструкции внешних бункеров для пеллет

По большому счету и размер, и форму, и тип бункера выбираете исходя из своих желаний и возможностей. Бункером может быть небольшой ящик из железа или даже фанеры определенной формы, к которому подведена труба со шнековым устройством. Есть тканевые модели, которые крепятся к металлическому каркасу, есть целые комнаты, выделенные для хранения пеллет, есть пластиковые емкости разных объемов. И все это бункеры. В принципе неважно из чего сделано хранилище. Важно чтобы оно располагалось недалеко от топки: длина трубы со шнековым устройством ограничена – не более 10 метров. Больше при таком способе подачи делать не рекомендуют, иначе пеллеты при транспортировке разрушаются и в топку попадает много пыли, что снижает эффективность работы пеллетного котла.

Бункер для хранения пеллет может быть металлическим, пластиковым, деревянным, из ткани, это может быть целое помещение

Шнек – это винт, наподобие того, который есть в мясорубке, только больших размеров. Располагается он в трубе, которая ведет от бункера к топке. Шнек включается, захватывает часть пеллет и подает их в топку, его работой управляет специальный электронный блок котла.

Есть еще один способ подачи пеллет – при помощи компрессора. В этом случае длина «топливопровода» гораздо больше – 80 метров, но оборудование потребуется мощное и надежное, а значит – дорогое.

Бункер для хранения пеллет оснащается шнеком

Размеры бункера для пеллет подбираете исходя из того места, которое вы можете под него отвести и желаемого срока между загрузками топлива: чем больше помещается пеллет, тем реже их нужно засыпать. Форма обычно выбирается так, чтобы оптимально использовать имеющуюся площадь. Есть множество фирм, которые не только продают стандартные готовые емкости, но и изготавливают под заказ по вашим размерам и требованиям. Чтобы рассчитать нужные вам габариты учтите, что в среднем одна тонна пеллет помещается в хранилище объемом 2м 3 . Несложно подсчитать, что, например, бункер для пеллет на 5 тонн должен иметь 10 кубов, а для 25 килограмм на один день (максимальный дневной расход небольшого котла) понадобится куб со стороной 40 см.

Конструкции бункеров для пеллет могут быть различными

Где может располагаться бункер

При устройстве или выборе бункера для пеллет вы определяете, где будет он находится самостоятельно. Его можно расположить в одном помещении с котлом, в соседней комнате, он может находится на улице или в другом здании. Важно, чтобы было выдержано расстояние (10 или 80 метров в зависимости от способа подачи).

Сделать бункер для пеллет своими руками совсем несложно

Вне зависимости от того, где будет оборудовано хранилище пеллет, оно должно защищать топливо от попадания влаги: при повышенной влажности гранулы разрушаются, а также снижается количество выделяемого ими при сгорании тепла. Потому для этих целей сырые помещения непригодны. Если вы решили установить или устроить бункер для хранения пеллет на улице, вам придется позаботиться о его герметичности.

Как сделать

Самостоятельное изготовление емкости особых сложностей не представляет. Можно сделать каркас из металлического уголка, обшить его досками, фанерой, приварить к уголку металл соответствующей формы и т.п. На что нужно обратить внимание при разработке конструкции, так это на то, что большая часть бункеров имеет хотя-бы одно наклонную стенку, что гарантирует равномерное ссыпание гранул. Больше сложностей может оказаться со шнековым устройством, но всегда можно купить готовое. Это все равно будет дешевле, чем покупать фирменный. Например, бункер MAFA Mini — объем 300л стоит 500 евро, бункер той же фирмы, но объемом 750 литров стоит уже 900 евро.

Бункер для пеллет несложно изготовить своими руками

Для изготовления шнекового устройства нужны: шнек требуемой длины и диаметра 75-100мм (2), металлическая труба большего диаметра, чем шнек (1), двигатель, который управляется от горелки (3). Внутрь трубы вставляем шнек, подключаем мотор, трубу заводим в отверстие в нижней части бункера для пеллет.

В изготовлении бункера для пеллет особых сложностей не предвидится. Не нужна тут ни особая техника, ни какие-то сверхъестественные способности. Иногда возникает так называемый эффект «запирания», когда пеллеты «зависают» на какой-то высоте. Решается проблема «ворошилкой»: небольшого диаметра труба, к которой приварены не очень длинные куски проволоки. Эта «ворошилка» подключается к отдельному мотору.

Бункер для пеллет с «ворошилкой»

При желании наличие/отсутствие пеллет в бункере можно контролировать специальными датчиками. Но такая возможность обычно реализуется в бункерах больших объемов, которые редко посещаются и проверяются. Какие пеллеты бывают, в чем их отличие, читайте в статье Пеллеты для отопления: виды и особенности использования.

Бункер для пеллет: разновидности и пожарная безопасность

Относительная автономность работы пеллетного котла возможна при наличии хорошего бункера для пеллет. Рассмотрим подробнее его устройство.

Разновидности бункеров

По сути бункер — это помещение, куда происходит загрузка топлива и автоматическая его подача прямиком в котел.

При этом бункер и котел должны отвечать многим требованиям — и, в первую очередь, правилам противопожарной безопасности.

В зависимости от своих характеристик бункер для пеллет способен обеспечивать подачу гранул для обогрева жилищ и промышленных предприятий: от одной недели до целого отопительного сезона. При выборе хранилища учитывайте параметры котла.

Магазины предлагают несколько видов бункеров для пеллет:

- Стоящий отдельно. Самый простой выход из ситуации, но не самый проигрышный в плане производительности. Этот тип бункера способен работать от нескольких часов до нескольких дней, если это позволяет объем загружаемых пеллет.

- Дополнительный бункер. Способен увеличить срок работы котла до пары месяцев. Некоторое время назад назад на рынке появились бункеры из пластика.

- Помещение, имеющее пол со скатами в форме V. Является популярным способом увеличения производительности котла, т.к. вместо одного бункера используется целое помещение, которое можно оборудовать самостоятельно или привлечь специалистов. Среди преимуществ можно выделить простоту, увеличенную автоматизацию и уменьшение затрат энергии на подачу пеллет. Недостатком является факт лишения пространства: примерно, 20% от объема хранилища. В большинстве случаев для загрузки пеллет используются специальные люки или двухшнековая передача. Размещение топлива по всей площади помещения осуществляется при помощи шнеков, также имеется возможность воспользоваться вакуумным насосом.

- Подземное хранилище. Самое сложное для реализации хранилище. Бункер должен располагаться на том же уровне, что и котельная: в подвальном помещении. Все это приводит к необходимости проведения тщательных расчетов, умному проектированию и выбору подходящего места.

Однако, при всех сложностях, подземный бункер обладает некоторыми преимуществами:

- во-первых, простота загрузки: она осуществляется через люк, выходящий на поверхность;

- во-вторых, подземный бункер находится на некотором расстоянии от здания и не примыкает вплотную, что увеличивает противопожарную безопасность и препятствует внезапному возгоранию. Для подачи пеллет в котел используется вакуумный насос или шнеки.

Правила пожарной безопасности

Поскольку бункер предназначен для хранения топлива, которое является легковозгораемым, необходимо придерживаться простых правил, минимизирующих риск возникновения пожара:

- загрузка помещения доверху;

- проветривание перед наполнением бункера;

- остановка котла за час до заправки бункера топливом;

- установка самостоятельной системы тушения пожара для промышленных предприятий;

- частая уборка и чистка механических элементов и заземление металлических деталей;

- установка шлюзового затвора между пеллетным бункером и котельной;

- оснащение механики датчиками, останавливающими работу при нагревании шнеков от 85 до 95 градусов.

Расстояние между котлом и хранилищем пеллет

Пожарные нормы и советы производителей устанавливают и правильное взаимное расположение пеллетного бункера и котла.

В частности, они предъявляют такие требования.

- Подземный склад должен быть не ближе 1 м от стены помещения, где находится котел.

- Хранилище и котельная огораживаются противопожарной перегородкой из кирпича.

- Бункер не должен располагаться дальше 12 м, поскольку при увеличении расстояния между котлом и хранилищем возрастает риск деформации пеллет, что приводит к образованию древесной пыли, которая снижает производительность котла.

Организация хранения пеллет в котельной

Пеллетный котел, от одной заправки встроенного топливного бункера, способен проработать до одной недели. Чтобы увеличить продолжительность автономного режима, устанавливается и подключается механизированное хранилище. При этом как сам котел, так и отдельно стоящий бункер, должны соответствовать определенным требованиям.

Виды хранилищ для топливных гранул

В бункере пеллетного котла, в зависимости от его конструкции, может вместиться количество пеллет, достаточное для обогрева жилых или промышленных помещений, в течение всего отопительного сезона. Хранилище подбирают по техническим параметрам котла, ожидаемым характеристикам и функциональности.

У каждой конструкции есть свои особенности и ограничения, связанные с эксплуатацией.

Отдельно стоящие бункеры

Отдельно стоящие бункеры являются наиболее простым, но одновременно эффективным решением вопроса. Обычно, на корпусе котла уже установлена емкость для хранения топливных гранул, непосредственно соединенная с горелкой шнековой передачей. Продолжительность работы от одной заправки варьируется от 6 часов до нескольких дней, в зависимости от объема хранилища.

Помещения с плоским и V-образным полом

Еще один популярный способ увеличения продолжительности автономной работы котла, использование в качестве топливного резервуара не отдельного контейнера, а целого смежного помещения. Современные конструкции предусматривают два решения подобного вопроса:

- Помещения с плоским полом – подача пеллет из запасного бункера в бункер котла осуществляется шнековой передачей рессорного типа. Конструкция состоит из диска и двух плоских пружин, закрепленных на корпусе. Рессоры постоянно вращаются. При заполнении склада в достаточной степени, пружины прижимаются к диску. По мере опустошения бункера, рессоры распрямляются и «подгребают» пеллеты, направляя их к шнеку.

Подземные хранилища для древесных гранул

Одно из самых сложных технических решений – это организация подземного бункера для древесных гранул. Емкость требуется расположить на одном уровне с котлом. Соответственно, пеллетный теплогенератор устанавливают в подвале, а это требует грамотного проектирования и проведения точных теплотехнических расчетов. С другой стороны, подземные хранилища имеют несколько преимуществ:

- Загружать внешний бункер пеллетного котла достаточно просто. Пеллеты сгружаются через верхний люк емкости, что не требует больших затрат по времени или использования технических устройств.

На каком расстоянии от котлов должны храниться пеллеты

Правильное хранение гранул пеллетного котла регламентируют существующие нормы противопожарной безопасности, а также рекомендации производителя. Согласно им, топливные хранилища должны соответствовать следующим требованиям:

- Подземный бункер размещают на расстоянии, по крайней мере, 1 метр от стены здания, в котором расположена котельная.

Системы подачи гранул из хранилища в котел

Присоединение внешнего бункера к котлу на древесных гранулах, осуществляется посредством шнековой (червячной) и вакуумной топливной передачи. При выборе варианта подключения, обращают внимание на несколько характеристик:

Обратив внимание на перечисленные выше моменты, можно подобрать оптимальный вариант для частного дома или промышленного помещения.

Шнековая транспортировка пеллет

Шнеки для подачи топлива в пеллетные котлы, являются одним из самых распространенных способов транспортировки гранул. Данное решение имеет следующие особенности:

- Небольшие энергозатраты – шнек приводится в движение электродвигателем, с мощностью не более 180 Вт/час. Работа и соответственно затраты электроэнергии, происходят в постоянном режиме.

Вакуумная подача древесных гранул

Вакуумная система топливоподачи из склада к котлу также имеет свои достоинства и недостатки, связанные с конструктивными особенностями и характеристиками устройства:

- Затраты электроэнергии – насос работает приблизительно 15 минут в течение суток. При этом, пиковая нагрузка на электросеть составляет 1,5 кВт.

Требования ППБ к хранилищам пеллет

Котельная и хранилища пеллет являются потенциально опасными помещениями с большой вероятностью возникновения пожара. Обязательно применение превентивных мер, предотвращающих возникновение пожара.

- Помещение запрещается загружать под самый верх. Пространство между пеллетами и верхней крышкой бака оставляют для беспрепятственной циркуляции воздуха через приемный патрубок и клапан для сброса давления.

Как показывает практика, самому изготовить бункер для пеллетного котла, с учетом всех требований ППБ, невозможно. Использование кустарных установок увеличивает вероятность возникновения пожара.

Расчет мощности и температуры тёплого водяного пола

Калькулятора выбора мощности отопительного котла

Калькулятор расчета количества секций радиаторов

Калькулятор расчета метража трубы теплого водяного пола

Расчет теплопотерь и производительности котла

Расчет стоимости отопления в зависимости от типа топлива

Калькулятор расчет объема расширительного бака

Калькулятор расчета отопления ПЛЭН и электрокотлом

Расходы на отопление котлом и тепловым насосом

Источник