- Как сделать барашковую гайку и болт-барашек за 5-10 минут (без токарных работ)

- Приступаем к работе

- Что и как делать?

- Как сделать барашковую гайку

- Как сделать быстрозажимную гайку. 2 разных способа

- Способ 1. Изготовления из фанеры

- Способ 2. Литье эпоксидной смолой

- Смотрите видео

- Как изготовить гайку самостоятельно

- Технологический процесс производства гаек

- Холодная объемная штамповка

- Последовательность этапов

- Марки стали

- Особенности холодной объемной штамповки гаек

- Горячая штамповка

- Испытание пробной нагрузкой

- Испытание твердости

- Заключение

Как сделать барашковую гайку и болт-барашек за 5-10 минут (без токарных работ)

В данном обзоре расскажем, как по-быстрому сделать барашковую гайку и болт-барашек. Надо будет потратить приблизительно 5-10 минут.

И, что самое главное — вам не понадобится выполнять никаких токарных работ. Из инструмента нужен будет только стандартный гаражный набор:

- болгарка с лепестковым диском;

- электродрель;

- сварочный аппарат.

Советуем также прочитать: как сделать барашковые болты и гайки из фанеры или дерева.

Приступаем к работе

Сначала поделимся с вами простым способом, как сделать своими руками болт-барашек.

Для этого понадобится болт М8 и гайка к нему. Также потребуется гайка М14, в которую шляпка болта должна плотно входить.

Причем высота большой гайки должна быть равна высоте двух шляпок болта.

Что и как делать?

На болт накручиваем гайку М8, потом запрессовываем шляпку болта с гайкой в гайку М14.

По сути, барашковый болт готов.

Правда, его можно использовать в тех случаях, когда не требуется прилагать больших усилий.

Однако для пущей надежности лучше приварить шляпку болта к гайке М14.

В этом случае можно будет без проблем затягивать болт-барашек с помощью ключа.

Как сделать барашковую гайку

Берем гайку М8, зажимаем ее в слесарных тисках, после чего рассверливаем отверстие с помощью сверла диаметром 9 мм — чтобы убрать резьбу.

Затем запрессовываем эту гайку в большую гайку (М14). С другой стороны гайки М14 запрессовываем уже гайку М8 с резьбой.

Вкручиваем болт, и обвариваем гайку без резьбы.

После сварки нужно обязательно покрутить болт туда-сюда, чтобы его не заклинило.

С другой стороны (где у нас запрессована гайка с резьбой) делаем только 3-4 прихватки. Этого будет вполне достаточно.

Зачищаем обе стороны болгаркой с лепестковым кругом, и самодельная барашковая гайка готова.

Данная статья подготовлена на основе авторского видеоролика с YouTube канала Viktor Belka.

Источник

Как сделать быстрозажимную гайку. 2 разных способа

Покупные быстрозажимные или барашковые гайки обычно имеют только 2 флажка для зацепа, во многих же случаях лучше, чтобы они были оборудованы круглой ручкой. В последнем исполнении они встречаются в продаже не так часто. Если нужна именно такая гайка, то ее не обязательно искать по магазинам, а достаточно просто сделать своими руками.

Способ 1. Изготовления из фанеры

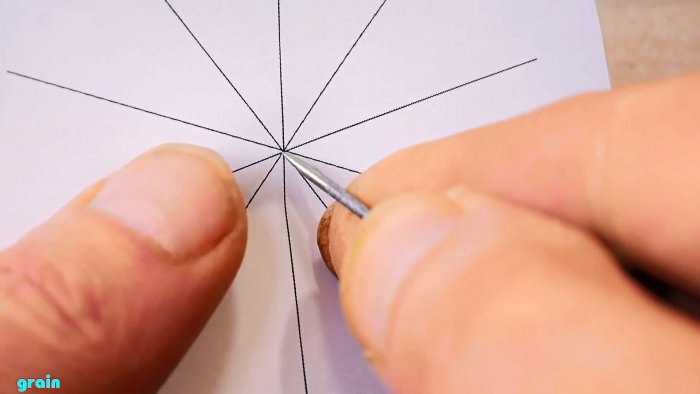

Заготовку для изготовления такой гайки можно высверлить из фанеры корончатым сверлом подходящего диаметра.

Затем ее требуется разделить на секторы, к примеру, наклеив сверху расчерченный лист бумаги.

Далее заготовка зажимается на сверлильном станке, и ее края по линиям секторов выбираются фрезой.

Острые кромки заготовки стачиваются.

В завершение остается впрессовать в заготовку мебельную упорную гайку.

Для надежности можно после этого ее вытащить, и промазать клей между гайкой и фанерой.

Для красоты на готовое изделие наносится краска.

Способ 2. Литье эпоксидной смолой

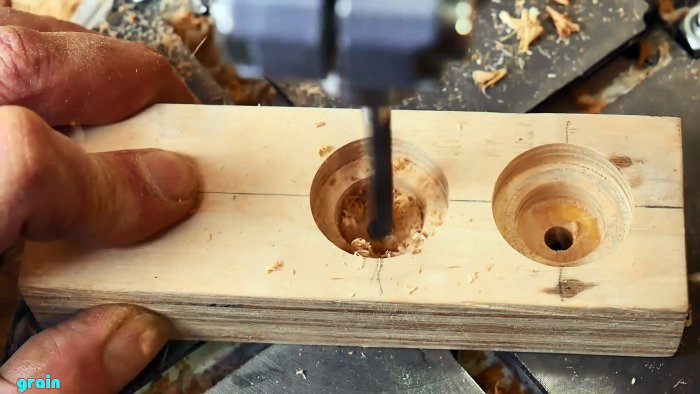

Сначала нужно сделать литьевую форму. В доске или толстой фанере высверливается глухое отверстие сверлом Форстнера 28 мм на глубину 7-8 мм.

Затем оно углубляется сверлом 18 мм еще на 7 мм. В центре форма просверливаете насквозь сверлом равным диаметру болта для закручивания гайки.

Изнутри форма смазывается расплавленным воском или парафином из свечи.

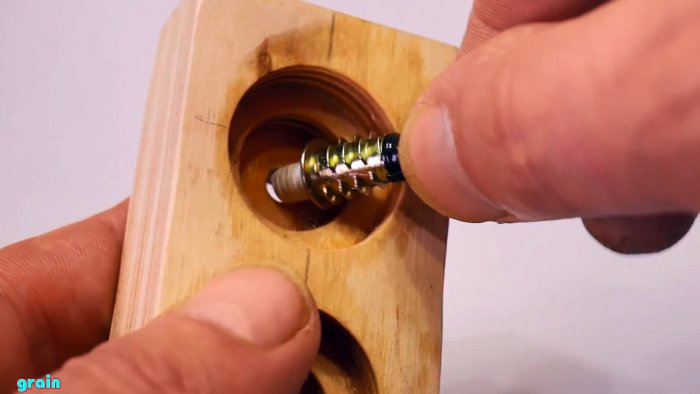

Далее берется болт, на него наматывается фумлента и наворачивается мебельная втулка. Затем он устанавливается в форму, и она заливается эпоксидной смолой.

После высыхания эпоксидки гайка выбивается из формы, и шлифуется.

Выглядит она после этого совсем как покупная.

Смотрите видео

Источник

Как изготовить гайку самостоятельно

Гайка — очень важный крепежный элемент, который используется в строительстве и монтаже. Изготовить гайку вы сможете самостоятельно, причем из подручных элементов. Технология изготовления такой гайки подойдет для резьбы любого профиля.

Итак, вначале вам необходимо просверлить отверстие в будущей гайке. Корпус гайки можно изготовить практически из любого материала. Не обязательно делать ровное и круглое отверстие. Если у вас будет отсутствовать сверло нужного диаметра, то вы можете сделать отверстие любой формы. Вместо проточки канавок засверлите дрелью небольшие углубления. Сверлите вкривь и вкось. Глубина сверления не должна превышать 2 миллиметра. В зависимости от размеров, вы можете сделать 2-3 углубления с каждой стороны.

Участок вала необходимо покрыть тонким слоем парафина. Это процесс более надежный, чем покрытие болта мылом. Растворите небольшой кусок парафиновой свечки в скипидаре. Теперь, медленно вращая вал, полейте им участок гайки. Вращайте вал до тех пор, пока скипидар полностью не испарится. Очень тщательно проделывайте эту работу.

Ведь если гайка прикрепится к болту, то оторвать ее будет довольно трудно. Прижмите нижнюю шайбу к гайке. Все зазоры залепите пластилином. Его довольно просто удалить. Залейте эпоксидку медленно на гайку. Можно выполнять заливку небольшими порциями. Например, залить, подождать немного, а затем продолжить. Ждите затвердевания смолы, а затем удалите образовавшиеся подтеки с изделия. Так что, как видите, изготовить гайку самостоятельно довольно просто. Вам даже не понадобятся дополнительные инструменты.

Источник

Технологический процесс производства гаек

Согласно ГОСТу 270017-86 гайка – это соединительная деталь, имеющая отверстие, в котором проделана резьба. Второй признак – наличие конструктивного элемента, служащего для передачи вращающего усилия. Он может быть реализован в виде многогранника, шлицев, радиально направленных и торцевых отверстий, а также бокового рифления. Крепеж данного вида нашел широкое применение во многих сферах промышленного производства, начиная со строительной индустрии и заканчивая машиностроительной отраслью. Изготавливаются гайки несколькими методами. Выпуск мелкими партиями или поштучно обычно выполняется на станках токарно-винторезного типа. Массовое производство основано на применении современных технологий.

Холодная объемная штамповка

В качестве исходного материала для выпуска гаек наиболее распространенных видов используется длинномерный метиз, получивший название проволока-катанка. Стандартизованная подобная продукция изготавливается из сплавов, в состав которых не входят легирующие добавки – это стали углеродистые. Но действующими нормативными документами допускается к тому же использование с этой целью не только «нержавейки», но и цветных металлов, а также их сплавов. К подбору материала следует подходить с учетом сферы применения соединительных деталей, а также требований к их прочностным свойствам.

Производство гаек по технологии холодной объемной штамповки осуществляется на специальных агрегатах. Они так и называются – станки холодной высадки.

Современные образцы такого оборудования демонстрируют высокую производительность: в минуту они, как говорится, «выдают на-гора» до 400 крепежных деталей. Соответствие параметров конечной продукции требованиям стандартов обеспечивается высоким уровнем точности обработки каждой заготовки.

Последовательность этапов

Технологический процесс холодной объемной штамповки включает ряд этапов. Ниже представлена их последовательность.

Предварительная подготовка поверхности длинномерного металлического метиза: очистка от оксидов железа (элемент Fе) – ржавчины и окалины, а также от иных загрязнений; промывка; нанесение тонкого фосфатного слоя.

Разматывание и выравнивание проволоки. Выполняется путем ее протяжки через специальное устройство.

Подача проволоки в узел резания. Там она нарезается на заготовки с требуемыми размерами. Осуществляется эта операция с применением подвижного ножа совместно с отрезной втулкой.

Собственно, штамповка. Предусматривает многократную обработку заготовки высоким давлением. В итоге та обретает заданную 6-гранную конфигурацию.

Подготовка отверстия необходимого диаметра.

Формирование внутренней резьбовой накатки. Для этого применяется специальный гаечный резьбонарезной автомат, оснащенный метчиками.

По заявке заказчика на поверхность изготовленных по выше описанной схеме изделий наносится покрытие, устойчивое к негативному воздействию коррозии. Чаще всего, оно представляет собой защитный слой цинка (элемент Zn). Срок службы крепежа, подвергнутого оцинковке, значительно продолжительней по сравнению с этим показателем обычных соединительных деталей.

Марки стали

Для производства гаек методом холодной объемной штамповки рекомендуется применять такие сплавы:

сталь твердую, характеризующуюся повышенным сопротивлением деформированию, марок

ШX15 – подшипниковая конструкционная легированная хромом;

У10A, У10, У8 – нелегированная инструментальная;

40XH, 40X, 35X, 30X – хромистая легированная конструкционная;

30Г – марганцовистая легированная конструкционная;

сталь 45, 40, 35, 30 – углеродистая качественная конструкционная;

сталь, характеризующуюся средней твердостью и таким же уровнем сопротивления деформированию, следующих марок:

18XГT– термоупрочненная хромомарганцевая легированная конструкционная;

сталь 20 – качественная конструкционная обогащенная углеродом;

12XHЗ, 20ХН – хромоникелевая легированная конструкционная;

20XГ – хромомарганцевая легированная конструкционная;

20Г, 15Г – марганцовистая легированная конструкционная;

20Х. 15Х – хромистая легированная конструкционная;

15XФ – хромованадиевая легированная конструкционная;

сталь мягкую, характеризующуюся низким уровнем сопротивления деформированию, марок:

15кп, 10кп, 08кп – качественная кипящая углеродистая конструкционная;

сталь 15, 10, 08 – углеродистая качественная конструкционная.

Особенности холодной объемной штамповки гаек

Особенности этой технологии связаны именно с типом сырья, используемого для изготовления крепежа данного вида. В частности, штамповку гаек из легированных, а также высокоуглеродистых сплавов рекомендуется выполнять, предварительно нагрев заготовки так, чтобы они стали теплыми или полугорячими. Кроме того, нужно обеспечить эффективную работу смазки.

С целью улучшения штампуемости металла, в технологической карте должна быть прописана как предварительная, так и промежуточная термообработка. При выборе режима этой операции подлежат учету структура и химический состав сплава. Например, когда заготовка изготовлена из низколегированной либо углеродистой стали, процедуру холодного вдавливания предваряет фосфатирование с последующей промывкой. Фосфатирование представляет собой термообработку промежуточных продуктов производства в следующих веществах: Сd 3 (РО 4 ) 2 , FеРО 4 , Мn 3 (РО 4 ) 2 , Zn 3 (РО 4 ) 2 . Это фосфорнокислые соли металлов кадмий, железо, марганец и цинк, соответственно. Хорошие результаты в плане снижения удельных усилий, степени износа и величины трения обеспечивает применение покрытий на основе фосфата цинка (Zn 3 (РО 4 ) 2 ▪2Н 2 О).

Горячая штамповка

Данная технология также получила широкое распространение. В качестве сырья здесь используются прутки, нарезанные на отрезки требуемой длины. Последовательность основных этапов производства выглядит следующим образом:

нагревание. Очищенные прутки разогреваются до 1200°С. Так они станут пластичными;

собственно, штамповка. Гидравлический пресс-автомат придает заготовкам 6-гранную конфигурацию, после чего проделывает в их теле сквозное отверстие;

формирование резьбовой накатки. Выполняется после того, как температура промежуточных продуктов производства опустится до уровня комнатной. Для осуществления этой операции применяются вращающиеся стержни, схожие с метчиками. Нарезка витков резьбы сопровождается подачей на изделия машинного масла. Это предотвращает быстрый износ инструмента;

закалка. Выполняется, если по условию договора поставки гайки должны обладать повышенной прочностью. Процедура закаливания предусматривает: нагрев изделий до 870°С; высокоскоростное охлаждение; погружение в масло. Пребывать в нем гайки должны около пяти минут.

В результате этих операций сталь закаляется, но, одновременно, обретает такое ненужное для метизов свойство как хрупкость. С целью его нивелирования, гайки опять помещают в печь и на протяжении приблизительно одного часа их держат там при температуре 800°С≤Т≤870°С.

Испытание пробной нагрузкой

Такой способ контроля качества конечной продукции должен выполняться согласно положениям ГОСТа 1759.5-87, когда:

планируемое к проведению испытание рассматривается, как решающее в отношении гаек с резьбовым диаметром равным, либо превышающим M5;

провести эту операцию позволяет функционал и оснастка используемых испытательных приспособлений.

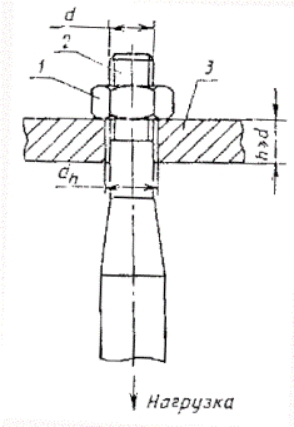

Гайку (на чертеже позиция 1) навинчивают на оправку (позиция 2), прошедшую процедуру закалки. Решающим считается испытание нагрузкой, работающей на осевое растяжение. Это внешнее воздействие прикладывается к метизу в направлении его оси и поддерживается на требуемом уровне на протяжении 15 секунд. При этом гайка должна:

откручиваться от руки;

сохранять целостность всех элементов своей конструкции, включая витки резьбовой накатки.

Если зафиксирован факт повреждения резьбы используемой оправки, испытание считается несостоявшимся. При откручивании гайки, в случае возникновения необходимости, можно воспользоваться рожковым ключом. Но провернуть метиз с его помощью допускается не больше, чем на пол-оборота. После этого гайка должна отвинчиваться уже от руки.

Положения ГОСТа 1759.5-87 устанавливают требования к твердости применяемой испытательной оправки. Этот показатель должен быть не меньше 45 НRС э . Сочетание литер «С э » обозначает шкалу результатов испытаний, проводимых по методике Роквелла.

Испытание твердости

Испытание твердости при контроле качества гайки осуществляется в 3-х точках, находящихся на любой, но только одной ее опорной поверхности. Угол между радиусами, соединяющими центр отверстия метиза с этими точками, составляет 120°. Показатель твердости рассчитывается по формуле среднего арифметического результатов трех измерений.

Иной подход практикуется при возникновении спорных случаев. Тогда проверка твердости проводится на сечении, в плоскости которого находится продольная ось гайки. Точки измерений выбираются так, чтобы они были расположены на минимальном удалении от номинального наружного диаметра резьбы крепежной детали.

Решающим считается испытание твердости, основанное на методике Виккерса и предусматривающее применение, по возможности, нагрузки НV30.

Заключение

Для гаек, произведенных из нелегированных углеродистых, а также легированных сплавов, в число основных характеристик входит класс прочности. Соответствующая ему цифра отображает сотую долю граничной прочности болтов, совместно с которыми возможно создание максимально надежного соединения. Например, гайка с прочностными свойствами, удовлетворяющими нормам класса 9, должна задействоваться в паре со стержневым крепежным изделием, обладающим предельной прочностью не меньше

Таким образом, в данном случае допускается использование болтов классов 9.8; 10.9 и 12.9.

Источник