Капот из стеклопластика

Большой капот— большие проблемы, маленький капот— все равно большие проблемы… Когда мы беремся делать капот из стеклопластика по традиционной технологии (пропитанный полиэфирной смолой стекломат или стеклоткань), то должны понимать, что он не может быть легким и одновременно устойчивым к деформациям.

Либо он будет тяжелым, либо провисшим. Как это ни печально, но “корка” стеклопластика гораздо стабильнее держит форму в вертикальном положении. Горизонтальная, подверженная постоянным температурным нагрузкам пластина капота обычно делается толще, усиливается снизу “пауком”, трубчатой рамкой, теплоизолирующей панелью, или всем сразу и в разных сочетаниях (применяют даже конструкции с использованием вспененных материалов).

Мой капот имеет сильно изогнутую форму и сравнительно небольшие размеры, что вселяет надежду обойтись малыми затратами.

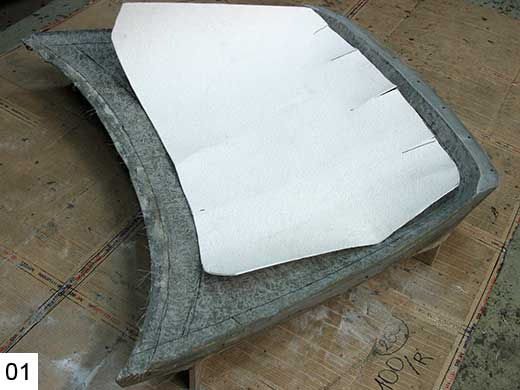

Для увеличения толщины капота я использую один слой поликормата толщиной 3мм. Несмотря на большую, по сравнению со стекломатом (стеклотканью), цену, общие затраты, с учетом экономии времени на набор толщины, примерно равны.

Зачистив наждачной бумагой верхний слой стеклопластика, промазываю плоской кистью всю внутреннюю поверхность капота полиэфирной смолой. Прижимаю вырезанный по шаблону лист поликормата к смоле и наношу “полиэфирку” на поликор, продавливая его валиком до полной пропитки. Поверх поликормата кладу слой стекломата 600 и прокатываю его валиком, вытягивая из поликормата излишки смолы и одновременно пропитывая стекломат.

В таком виде мой капот имеет толщину, порядка 6 мм и достаточно жесткую, на мой взгляд, структуру.

Монтаж капота на кузове связан с изготовлением дополнительных конструкций. Сначала я подготовил стальные пластины с приваренными к ним болтами М 8. Сразу прикрутил их к кронштейнам “родных” петель.

Кронштейн со стальной пластиной установил в транспортном (при закрытом капоте) положении. Для того, чтобы пластины с болтами оказались на капоте, мне надо сделать переходную деталь из стеклопластика. Верхняя полка и боковые стороны новой детали должны приклеиться к краям внутренней поверхности капота, а пластины с болтами — к самой детали. На пластилиновую модель этой детали формую 3-4 слоя стекломата 600. Сверху накрываю капотом и жду полимеризации.

Подъем капота показывает, что мои расчеты оправдались — новая деталь и пластины с болтами теперь на капоте.

- Бесформенные края приформованной детали обрезаем и обрабатываем наждачной бумагой.

Закладные детали, такие как эти стальные пластины с болтами, необходимо полностью замуровывать в стеклопластик. Подклеиваем пластину снаружи к переходной детали и придаем углу капота аккуратный вид. По правде сказать, на протяжении всей работы с капотом меня не покидали сомнения — не стоит ли смонтировать трубчатую рамку? Поэтому я оставил “голыми” края пластин с болтами для того, чтобы можно было, в случае чего, подварить к ним трубу. Закрепленный на петлях капот можно поднимать и опускать. Остается смонтировать скобу замка на капоте. Для установки скобы мне нужно подготовить монтажную площадку. Я решил, что лучшей площадкой для скобы будет толстый фланец капота.

Плоскость фланца капота в закрытом положении, должна находиться на расстоянии зазора от верхнего края панели решетки радиатора. Поэтому, я положил полосу оргалита (ДВП) эмитирующую ширину зазора на фланец панели решетки радиатора и замаскировал ее скотчем.

На полосе оргалита я нарисовал приблизительный контур фланца, немного выступающий за переднюю линию капота. В пределах контура рисунка я выложил 4 слоя стекломата 600, пропитанного полиэфирной смолой.

Еще жидкий стеклопластик надо придавить передней кромкой капота. Можно положить на капот какой-нибудь груз, но не настолько тяжелый, чтобы деформировать сам капот.

Правильно склеенный фланец должен оставаться на передней кромке открытого капота. Скотч, служивший разделительным слоем остается на стеклопластике.

На снятом капоте очищаем фланец от скотча.

Обрезаем фланец капота по намеченному контуру.

Поскольку фланец приклеен только по торцу кромки капота, нужно закрепить его дополнительно изнутри. Расстояние между фланцем и внутренней стороной капота позволяет мне зачистить обе поверхности для подклейки. На внутренний угол между фланцем и капотом я наклеиваю 1 слой стеклопластика стекломатом 600. Такие углы очень опасны для проклейки- слишком толстый слой стеклопластика может сильно подтянуть смежные плоскости угла друг к другу. К площадке на фланце капота прикручиваем скобу замка и захлопываем капот. И вот, наконец, все детали надежно закреплены на кузове, но рано радоваться- работа макетчика еще не закончена. Случайный наблюдатель вряд ли оценит качество клейки и хитроумность конструкции деталей, но наверняка обратит внимание на волнистые поверхности и неравномерные зазоры. Но мы не будем показывать непосвященным половину работы. Все эти недоделки легко устраняются при помощи разных шпаклевок и наждачной бумаги. Преимущество стеклопластика становится очевидным, когда понимаешь, что шпаклевки тоже имеют полиэфирную основу и, соответственно, те же свойства, что и наш полиэфирный стеклопластик.

Главное не забывать, перед каждым нанесением шпаклевки зачищать поверхность контакта наждачной бумагой. И прежде всего, я снимаю остатки разделительного слоя с поверхности самих деталей. Большие ямы (если они перешли еще с пластилиновой модели) и кромки зазоров я выравниваю стеклонаполненной шпаклевкой, хотя самая прочная кромка- это срез стеклопластика. Небольшие неровности, царапины и сколы я замазываю универсальной шпаклевкой.

Пусть меня простит маляр, но я проявил свой пластик сам, из баллончика- спрея (ему придется обдирать мою краску перед малярными работами). Зато теперь мне хорошо видно форму. А контрольная сборка на проявленных деталях точнее показывает ожидаемый результат. В таком виде я сдаю работу маляру и с беспокойством жду окончания проекта.

Покраска может усилить достоинства, а может проявить мои просчеты в построении формы и реализации самой концепции. Нельзя сказать, что тюнинг автомобиля- это лотерея, но фактор непредсказуемости всегда присутствует в работе дизайнера эксклюзивных автомобилей. В таких ситуациях я всегда успокаиваю себя, вспоминая мнение одного очень уважаемого мной дизайнера о том, что главное в нашем деле- экспрессия и индивидуальность, а не подражание техническому совершенству фабричного изделия.

Журнал «Тюнинг Автомобилей» №08, 2007 «Горбатый дизайн» часть 5, автор: Михаил Романов.

Источник

Самостоятельное изготовление капота из стекловолокна

Процесс создания композитной детали достаточно сложный и имеет много нюансов. Для того чтобы сделать капот из стекловолокна своими руками, понадобится в первую очередь оригинальное заводское изделие, которое послужит макетом для набора матриц, воск для работы с композитными материалами, полиэфирная смола, стеклоткань.

Сборка матриц капота

Берётся капот, с которого будет сниматься матрица. По его периметру делается отбортовка, то есть борта обклеиваются полосами вспомогательного материала, немного наращивая его периметр. На лицевую часть наносится воск для композитных материалов, после этого восковая поверхность полируется. Полировать можно вручную ветошью, которая не даёт ворсинок. Поверх полированной восковой поверхности наносится гелькоут, который должен сохнуть порядка 12–24 часов. После высыхания гелькоута накладывается два слоя стекловуали плотностью 30–50 грамм на метр квадратный, предварительно промазанной полиэфирной смолой, оставляется высыхать на 12–24 часа.

Благодаря своей структуре она защищает гелькоут от следов других слоёв ткани. Используется в виде барьера между поверхностью матрицы и стекломатом. При наклеивании материала нужно добиться отсутствия пузырьков воздуха, так как они уменьшают жёсткость изделия. Следующим наносится стекломат плотностью 300 грамм/м 2 двумя слоями, промазанными полиэфирной смолой, и оставляется высыхать на 12–24 часа. После накладывается двойной слой стекломата плотностью 600 грамм на метр квадратный со скрепляющей полиэфирной смолой. Конструкцию оставляют для высыхания не менее 12 часов. Завершает набор толщины ровинговая стеклоткань, которая, промазываясь полиэфирной смолой, укладывается также в два слоя.

После укладки последнего слоя материала на лицевую часть капота деталь оставляют высыхать при температуре +20…−25 градусов Цельсия в течение 40–60 часов. За это время происходят процессы усадки и отвердения матрицы.

Далее, капот переворачивается и начинается работа с рамкой. Внутри рамки все имеющиеся зазоры, сколы, щели закрываются пластилином или другими материалами, для того чтобы избежать попадания смолы. Проводится процесс воскования внутренней поверхности с последующим полированием ветошью. Точно в таких же последовательности и объёме укладывается стеклоткань, как на лицевой стороне капота.

Внешняя и внутренняя матрицы разделяются, изделие извлекается наружу. Полученные детали обрабатываются воском в 3–4 слоя, с полировкой каждого из них. Далее, идёт работа с гелькоутом общего назначения, который наносится на лицевую матрицу капота кистью и оставляется высыхать порядка 12–24 часа. Затем накладывается стекловуаль, стекломат плотностью 300 грамм на метр квадратный, стекломат плотностью 600 грамм/м 2 , каждый слой предварительно пропитывается полиэфирной смолой, укатывается всё валиком, тщательно просушивается в течение 40–60 часов.

На внутреннюю часть матрицы накладывается в два слоя стекломат плотностью 600 грамм на метр квадратный с пропиткой.

Стеклопластиковый капот заранее комплектуется металлическим крепежом, которым будет крепиться к внутреннему пространству.

Края наружной и внутренней матриц капота проклеиваются по периметру полосой стеклоткани шириной 5–6 сантиметров в 2–3 слоя для придания прочности. В процессе формирования деталей закладывается смоченный смолой стеклотканевый шнур по всем имеющимся изгибам формы.

После отвердевания обеих частей производится обрезка облоя по периметрам изделий. Закладные детали крепления вклеиваются перед соединением матриц в одно изделие. Для того чтобы собрать обе детали в цельный капот, готовится клеящая смесь для склеивания половинок матрицы. В состав смеси входит полиэфирная смола и аэросил. Перед склеиванием поверхности тщательно обезжириваются, обеспыливаются, а также проводится примерка и подгонка. По периметру, где будет склеиваться капот, наносится состав. Верхняя матрица рамки вклеивается на своё место в нижнюю. После отвердевания неровности шпаклюются, шлифуются. Также на поверхности детали вырезаются необходимые технологические отверстия, предусмотренные заводской конструкцией.

Подготовка капота к покраске и покраска

Собранный стеклотканевый капот шпаклюется, зачищается шлифовальной машинкой, наждачной бумагой с бруском, проверяется на плоскостность, отсутствие вмятин и глубоких царапин. После этого наносится грунтовка, для того чтобы определить проблемные места, дефекты покрытия. Проявочный слой грунтовки зачищается мелкой наждачной бумагой. Проявив, таким образом, поверхность, при необходимости проводится дополнительное шпаклевание неровностей, а также зачистка перед нанесением второго слоя грунтовки. Проявив грунтовку наждачной бумагой, как правило, остаются незначительные дефекты, которые шпаклюют финишной шпатлёвкой и не требуют дополнительного нанесения грунтовки.

Качественно подготовленная поверхность изделия обеспыливается и обезжиривается растворителем. Готовится краска для окрашивания. Для того чтобы цвет детали не отличался от цвета автомобиля, делается подбор колера. Полученную нужного оттенка краску разводят растворителем до требуемой консистенции, после чего заливают в ёмкость окрасочного пистолета. Тестируется работа пистолета на посторонней поверхности, при необходимости производится регулировка распыла и интенсивности подачи краски. Правильно настроенным окрасочным устройством наносится проявочный слой краски на стеклотканевый капот. Оставляется для сушки в сушильной камере в течение 12–18 часов. Полученную поверхность зачистить мелкой наждачной бумагой, для того чтобы проявить остаточные мелкие дефекты. Неровности шпаклюются финишной шпатлёвкой, выравниваются шлифовальной машинкой, задуваются грунтом. Далее, следует финишная окраска, сушка с последующей установкой на автомобиль.

Перечень расходных материалов для изготовления капота из стеклоткани

Для того чтобы определиться с вопросом, как сделать капот из стекловолокна, нужно знать, какие материалы применить, а также в каком количестве. Для создания детали размером 100 сантиметров на 140 сантиметров потребуется:

- полиэфирная смола порядка 6–8 литровых банок;

- стекловуаль плотностью 30–50 грамм/м 2 в количестве 7–8 квадратных метров;

- стекломат плотностью 300 грамм/м 2 , общей площадью 8–9 метров квадратных;

- стекломат плотностью 600 грамм/м 2 — 10–12 квадратных метров;

- шпатлёвка универсальная — 6–8 килограмм;

- алкидный грунт — 1–2 литра;

- краска кузовная — 0,5–1 литр;

- растворитель 750 — 1 литр;

- кисточки;

- сольвент — 1 литр;

- воск для композитных материалов — 4–5 литров;

- аэросил — 0,5–1 литр.

Полученный методом формовки из стеклоткани капот на 50–70 % легче заводского аналога, не уступает ему по прочностным свойствам, а по долговечности даже превосходит, учитывая материал, из которого изготавливается.

Нам было бы интересно узнать, понравился ли вам настоящий материал.

Источник

Для увеличения толщины капота я использую один слой поликормата толщиной 3мм. Несмотря на большую, по сравнению со стекломатом (стеклотканью), цену, общие затраты, с учетом экономии времени на набор толщины, примерно равны.

Для увеличения толщины капота я использую один слой поликормата толщиной 3мм. Несмотря на большую, по сравнению со стекломатом (стеклотканью), цену, общие затраты, с учетом экономии времени на набор толщины, примерно равны. Зачистив наждачной бумагой верхний слой стеклопластика, промазываю плоской кистью всю внутреннюю поверхность капота полиэфирной смолой. Прижимаю вырезанный по шаблону лист поликормата к смоле и наношу “полиэфирку” на поликор, продавливая его валиком до полной пропитки. Поверх поликормата кладу слой стекломата 600 и прокатываю его валиком, вытягивая из поликормата излишки смолы и одновременно пропитывая стекломат.

Зачистив наждачной бумагой верхний слой стеклопластика, промазываю плоской кистью всю внутреннюю поверхность капота полиэфирной смолой. Прижимаю вырезанный по шаблону лист поликормата к смоле и наношу “полиэфирку” на поликор, продавливая его валиком до полной пропитки. Поверх поликормата кладу слой стекломата 600 и прокатываю его валиком, вытягивая из поликормата излишки смолы и одновременно пропитывая стекломат. В таком виде мой капот имеет толщину, порядка 6 мм и достаточно жесткую, на мой взгляд, структуру.

В таком виде мой капот имеет толщину, порядка 6 мм и достаточно жесткую, на мой взгляд, структуру. Монтаж капота на кузове связан с изготовлением дополнительных конструкций. Сначала я подготовил стальные пластины с приваренными к ним болтами М 8. Сразу прикрутил их к кронштейнам “родных” петель.

Монтаж капота на кузове связан с изготовлением дополнительных конструкций. Сначала я подготовил стальные пластины с приваренными к ним болтами М 8. Сразу прикрутил их к кронштейнам “родных” петель. Кронштейн со стальной пластиной установил в транспортном (при закрытом капоте) положении. Для того, чтобы пластины с болтами оказались на капоте, мне надо сделать переходную деталь из стеклопластика. Верхняя полка и боковые стороны новой детали должны приклеиться к краям внутренней поверхности капота, а пластины с болтами — к самой детали. На пластилиновую модель этой детали формую 3-4 слоя стекломата 600. Сверху накрываю капотом и жду полимеризации.

Кронштейн со стальной пластиной установил в транспортном (при закрытом капоте) положении. Для того, чтобы пластины с болтами оказались на капоте, мне надо сделать переходную деталь из стеклопластика. Верхняя полка и боковые стороны новой детали должны приклеиться к краям внутренней поверхности капота, а пластины с болтами — к самой детали. На пластилиновую модель этой детали формую 3-4 слоя стекломата 600. Сверху накрываю капотом и жду полимеризации. Подъем капота показывает, что мои расчеты оправдались — новая деталь и пластины с болтами теперь на капоте.

Подъем капота показывает, что мои расчеты оправдались — новая деталь и пластины с болтами теперь на капоте. Закладные детали, такие как эти стальные пластины с болтами, необходимо полностью замуровывать в стеклопластик. Подклеиваем пластину снаружи к переходной детали и придаем углу капота аккуратный вид. По правде сказать, на протяжении всей работы с капотом меня не покидали сомнения — не стоит ли смонтировать трубчатую рамку? Поэтому я оставил “голыми” края пластин с болтами для того, чтобы можно было, в случае чего, подварить к ним трубу. Закрепленный на петлях капот можно поднимать и опускать. Остается смонтировать скобу замка на капоте. Для установки скобы мне нужно подготовить монтажную площадку. Я решил, что лучшей площадкой для скобы будет толстый фланец капота.

Закладные детали, такие как эти стальные пластины с болтами, необходимо полностью замуровывать в стеклопластик. Подклеиваем пластину снаружи к переходной детали и придаем углу капота аккуратный вид. По правде сказать, на протяжении всей работы с капотом меня не покидали сомнения — не стоит ли смонтировать трубчатую рамку? Поэтому я оставил “голыми” края пластин с болтами для того, чтобы можно было, в случае чего, подварить к ним трубу. Закрепленный на петлях капот можно поднимать и опускать. Остается смонтировать скобу замка на капоте. Для установки скобы мне нужно подготовить монтажную площадку. Я решил, что лучшей площадкой для скобы будет толстый фланец капота. Плоскость фланца капота в закрытом положении, должна находиться на расстоянии зазора от верхнего края панели решетки радиатора. Поэтому, я положил полосу оргалита (ДВП) эмитирующую ширину зазора на фланец панели решетки радиатора и замаскировал ее скотчем.

Плоскость фланца капота в закрытом положении, должна находиться на расстоянии зазора от верхнего края панели решетки радиатора. Поэтому, я положил полосу оргалита (ДВП) эмитирующую ширину зазора на фланец панели решетки радиатора и замаскировал ее скотчем. На полосе оргалита я нарисовал приблизительный контур фланца, немного выступающий за переднюю линию капота. В пределах контура рисунка я выложил 4 слоя стекломата 600, пропитанного полиэфирной смолой.

На полосе оргалита я нарисовал приблизительный контур фланца, немного выступающий за переднюю линию капота. В пределах контура рисунка я выложил 4 слоя стекломата 600, пропитанного полиэфирной смолой. Еще жидкий стеклопластик надо придавить передней кромкой капота. Можно положить на капот какой-нибудь груз, но не настолько тяжелый, чтобы деформировать сам капот.

Еще жидкий стеклопластик надо придавить передней кромкой капота. Можно положить на капот какой-нибудь груз, но не настолько тяжелый, чтобы деформировать сам капот. Правильно склеенный фланец должен оставаться на передней кромке открытого капота. Скотч, служивший разделительным слоем остается на стеклопластике.

Правильно склеенный фланец должен оставаться на передней кромке открытого капота. Скотч, служивший разделительным слоем остается на стеклопластике. На снятом капоте очищаем фланец от скотча.

На снятом капоте очищаем фланец от скотча. Обрезаем фланец капота по намеченному контуру.

Обрезаем фланец капота по намеченному контуру. Поскольку фланец приклеен только по торцу кромки капота, нужно закрепить его дополнительно изнутри. Расстояние между фланцем и внутренней стороной капота позволяет мне зачистить обе поверхности для подклейки. На внутренний угол между фланцем и капотом я наклеиваю 1 слой стеклопластика стекломатом 600. Такие углы очень опасны для проклейки- слишком толстый слой стеклопластика может сильно подтянуть смежные плоскости угла друг к другу. К площадке на фланце капота прикручиваем скобу замка и захлопываем капот. И вот, наконец, все детали надежно закреплены на кузове, но рано радоваться- работа макетчика еще не закончена. Случайный наблюдатель вряд ли оценит качество клейки и хитроумность конструкции деталей, но наверняка обратит внимание на волнистые поверхности и неравномерные зазоры. Но мы не будем показывать непосвященным половину работы. Все эти недоделки легко устраняются при помощи разных шпаклевок и наждачной бумаги. Преимущество стеклопластика становится очевидным, когда понимаешь, что шпаклевки тоже имеют полиэфирную основу и, соответственно, те же свойства, что и наш полиэфирный стеклопластик.

Поскольку фланец приклеен только по торцу кромки капота, нужно закрепить его дополнительно изнутри. Расстояние между фланцем и внутренней стороной капота позволяет мне зачистить обе поверхности для подклейки. На внутренний угол между фланцем и капотом я наклеиваю 1 слой стеклопластика стекломатом 600. Такие углы очень опасны для проклейки- слишком толстый слой стеклопластика может сильно подтянуть смежные плоскости угла друг к другу. К площадке на фланце капота прикручиваем скобу замка и захлопываем капот. И вот, наконец, все детали надежно закреплены на кузове, но рано радоваться- работа макетчика еще не закончена. Случайный наблюдатель вряд ли оценит качество клейки и хитроумность конструкции деталей, но наверняка обратит внимание на волнистые поверхности и неравномерные зазоры. Но мы не будем показывать непосвященным половину работы. Все эти недоделки легко устраняются при помощи разных шпаклевок и наждачной бумаги. Преимущество стеклопластика становится очевидным, когда понимаешь, что шпаклевки тоже имеют полиэфирную основу и, соответственно, те же свойства, что и наш полиэфирный стеклопластик. Главное не забывать, перед каждым нанесением шпаклевки зачищать поверхность контакта наждачной бумагой. И прежде всего, я снимаю остатки разделительного слоя с поверхности самих деталей. Большие ямы (если они перешли еще с пластилиновой модели) и кромки зазоров я выравниваю стеклонаполненной шпаклевкой, хотя самая прочная кромка- это срез стеклопластика. Небольшие неровности, царапины и сколы я замазываю универсальной шпаклевкой.

Главное не забывать, перед каждым нанесением шпаклевки зачищать поверхность контакта наждачной бумагой. И прежде всего, я снимаю остатки разделительного слоя с поверхности самих деталей. Большие ямы (если они перешли еще с пластилиновой модели) и кромки зазоров я выравниваю стеклонаполненной шпаклевкой, хотя самая прочная кромка- это срез стеклопластика. Небольшие неровности, царапины и сколы я замазываю универсальной шпаклевкой. Пусть меня простит маляр, но я проявил свой пластик сам, из баллончика- спрея (ему придется обдирать мою краску перед малярными работами). Зато теперь мне хорошо видно форму. А контрольная сборка на проявленных деталях точнее показывает ожидаемый результат. В таком виде я сдаю работу маляру и с беспокойством жду окончания проекта.

Пусть меня простит маляр, но я проявил свой пластик сам, из баллончика- спрея (ему придется обдирать мою краску перед малярными работами). Зато теперь мне хорошо видно форму. А контрольная сборка на проявленных деталях точнее показывает ожидаемый результат. В таком виде я сдаю работу маляру и с беспокойством жду окончания проекта.