Корпус регулируемого блока питания на базе модулей DPS(RuiDeng)

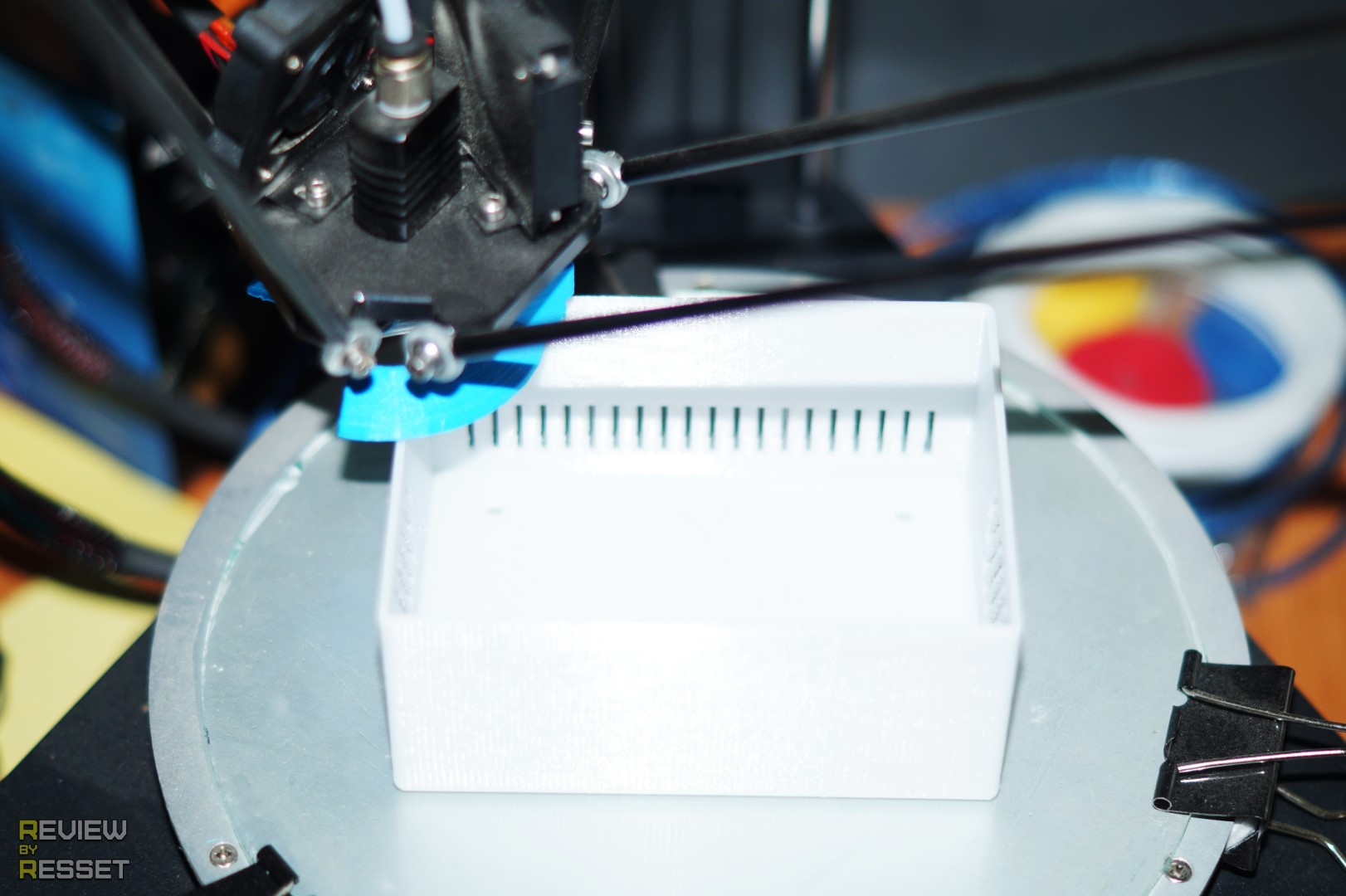

Сегодня я решил поделиться универсальным корпусом для блока питания, который можно напечатать на 3D принтере / вырезать частями на ЧПУ станке и за 30 минут соберем готовое к работе устройство.

Эта первая публикация в теме DIY, поэтому я не совсем понимаю в каком виде лучше всё оформить, так что будем экспериментировать =)

Начитавшись обзоров решил приобрести себе преобразователь DPS5020 и собрать более-менее человеческий регулируемый блок питания. Вот только модуль стоил $48, блок питания еще $22, так что было решено не тратить еще $20 на корпус и сделать его самому бесплатно, нужно же отбивать стоимость 3д принтера )

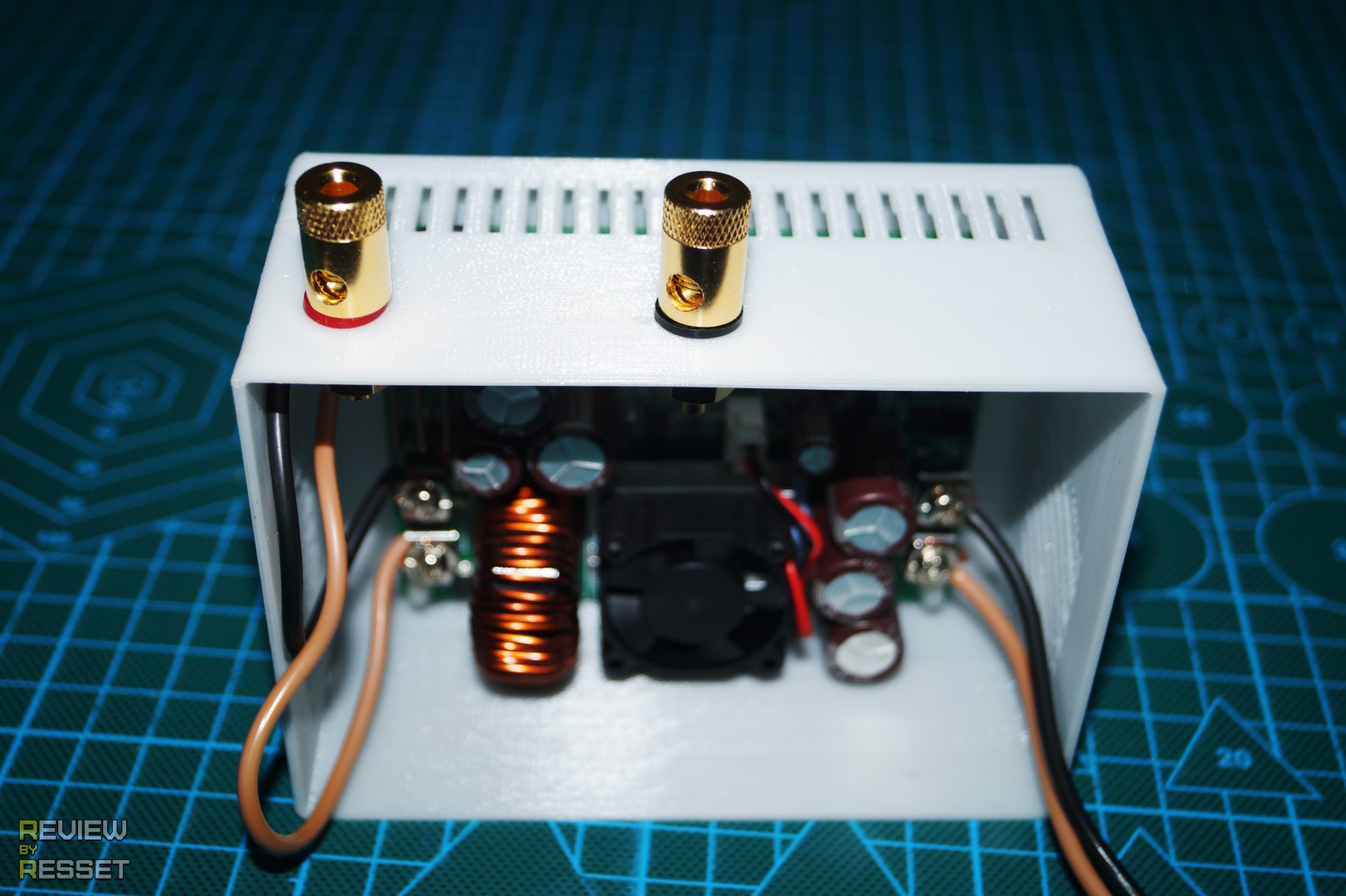

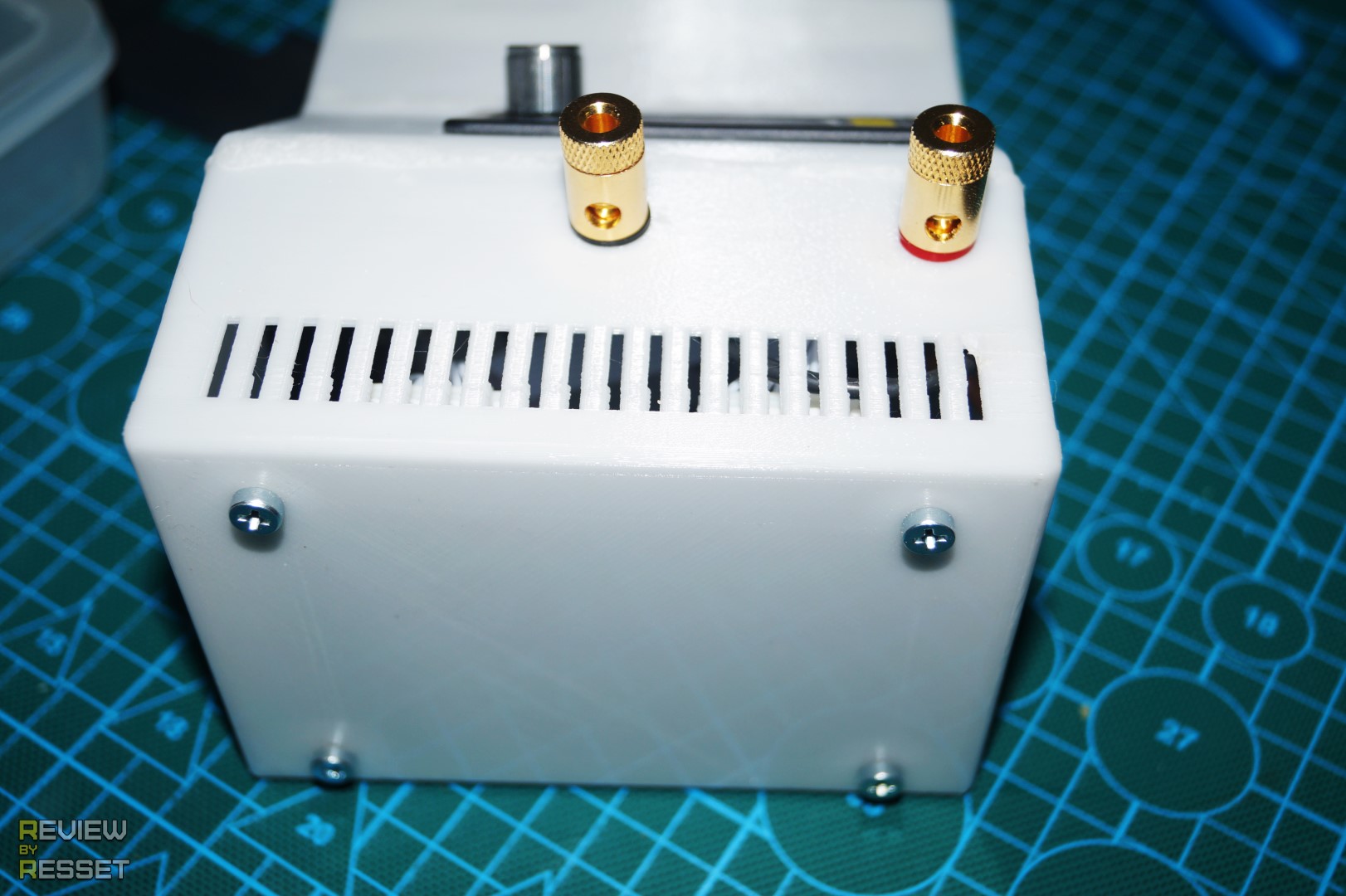

Идея не нова и в thingiverse можно найти похожий образцы, но плагиата нет — модель была построена с нуля с учетом особенностей конструкции. Получилось действительно компактно. На фото видны швы, потому что я не переделывал пробную модель, которая создавалась поэтапно кусками.

Комплектующие.

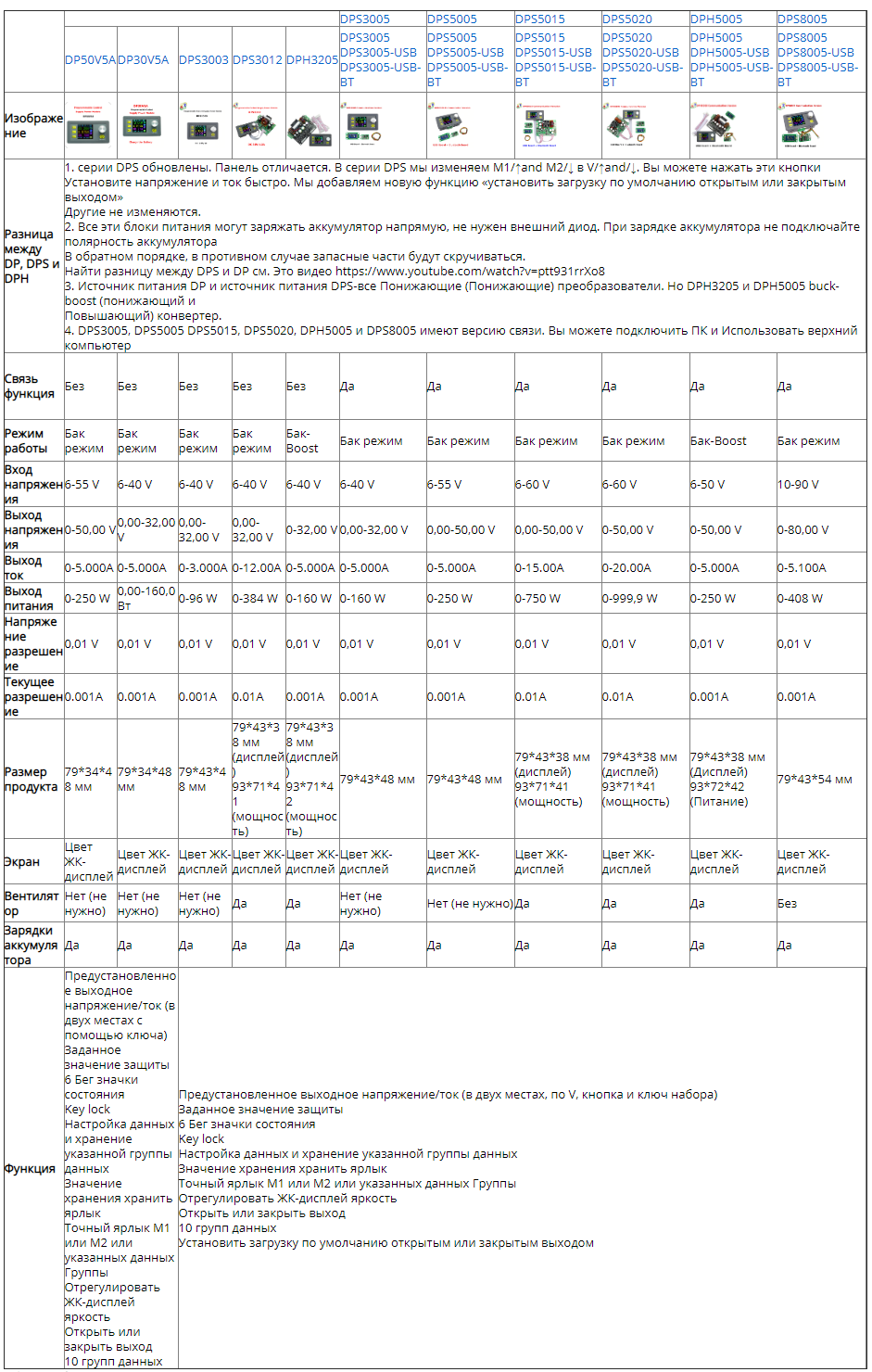

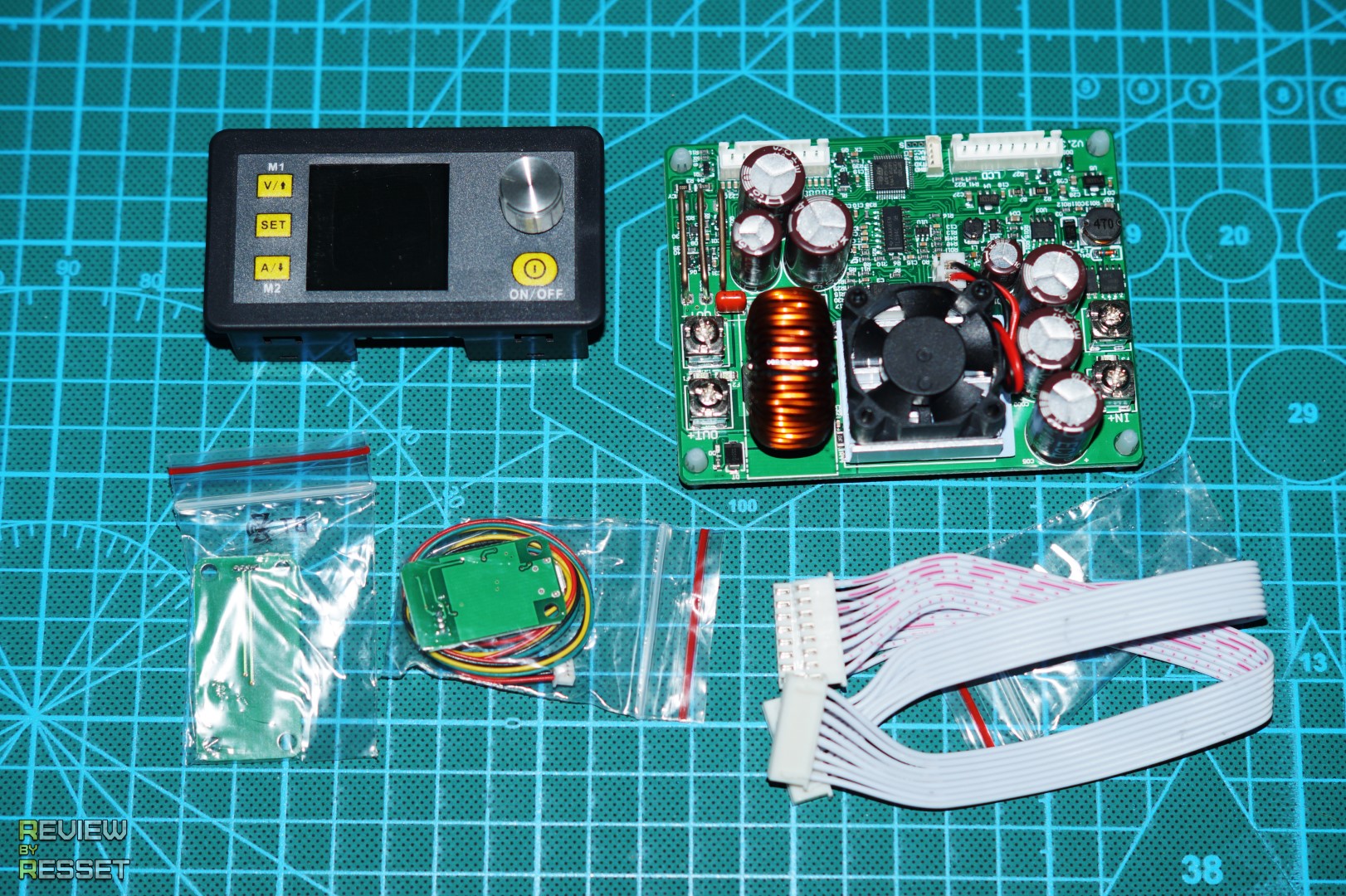

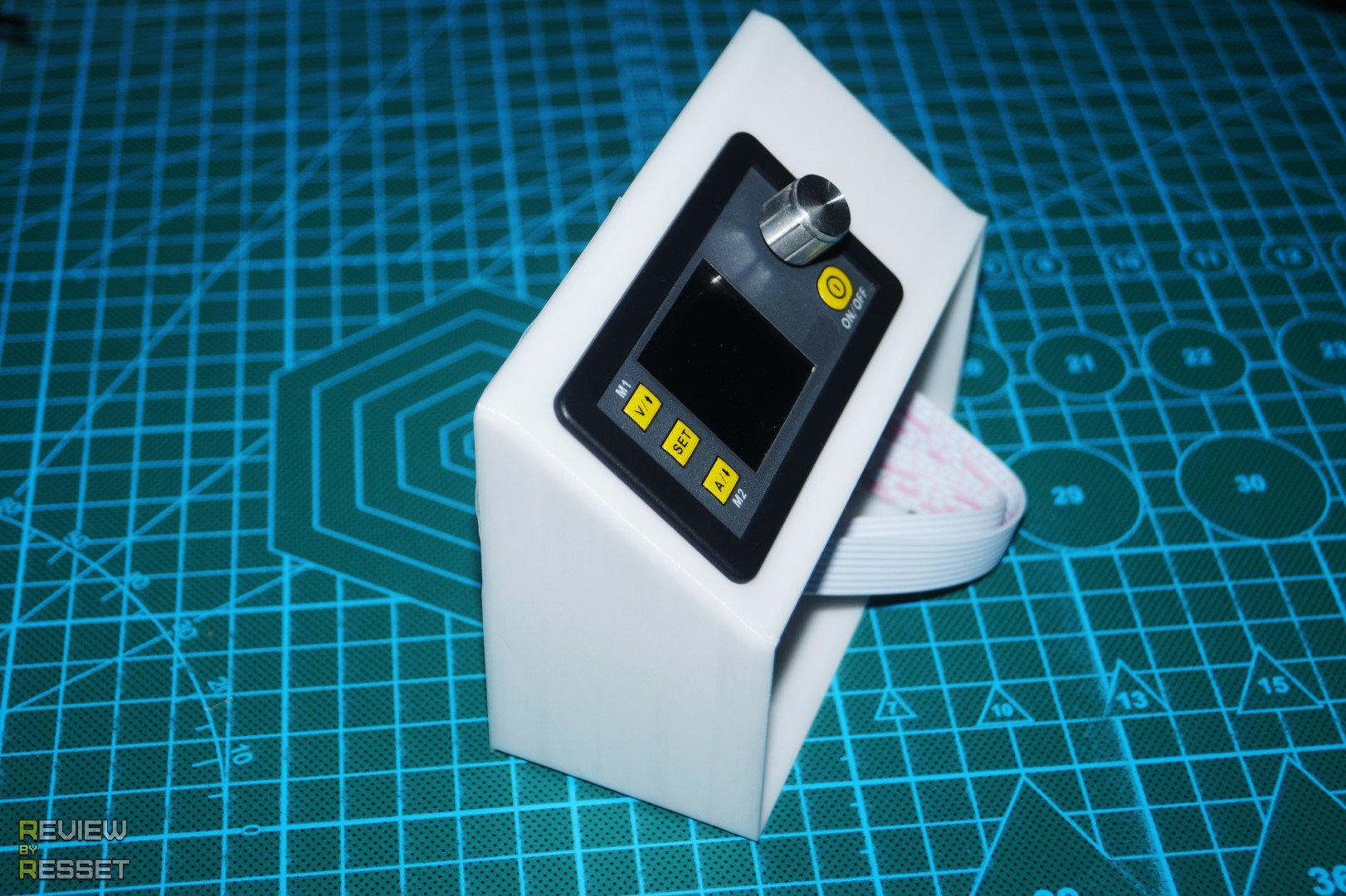

Как и писал выше, «мозгами» устройства будет DPS5020. Огромный плюс этих модулей в том, что все комплектующие одинакового размера, поэтому можно не делать упор на определенную модель — подойдет любая.

Входное напряжение: 6.00-60.00V Выходное напряжение: 0V-50.00V

Выходной ток: 0-20.00A Выходная мощность: 0-1000W

Вес: около 222г Размер модуля дисплея: 79*43*41(мм) (Д*Ш*В)

Длина кабелей: 200мм Размер основного модуля: 93*71*41(mm) (L*W*H)

Разрешение подстройки напряжения: 0.01V Разрешение подстройки тока: 0.01A

Точность показаний напряжения: ± (0.5% + 1 digit) Точность показаний тока: ± (0.5% + 2 digits)

Я немного переплатил и взял «USB-BT» комплект, который включает в себя дополнительные модули для подключения через шнурок microUSB или Bluetooth.

Средняя стоимость $48

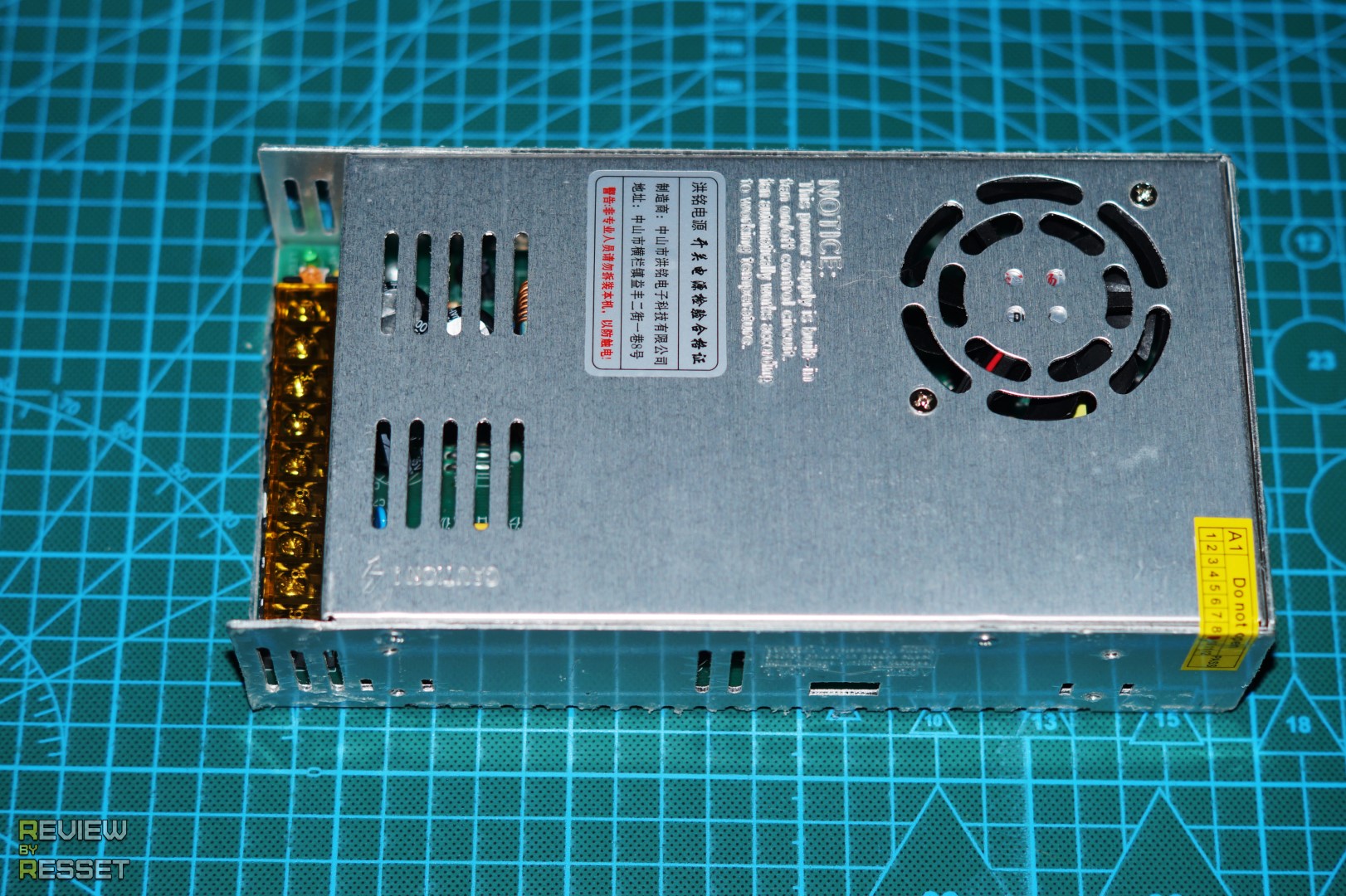

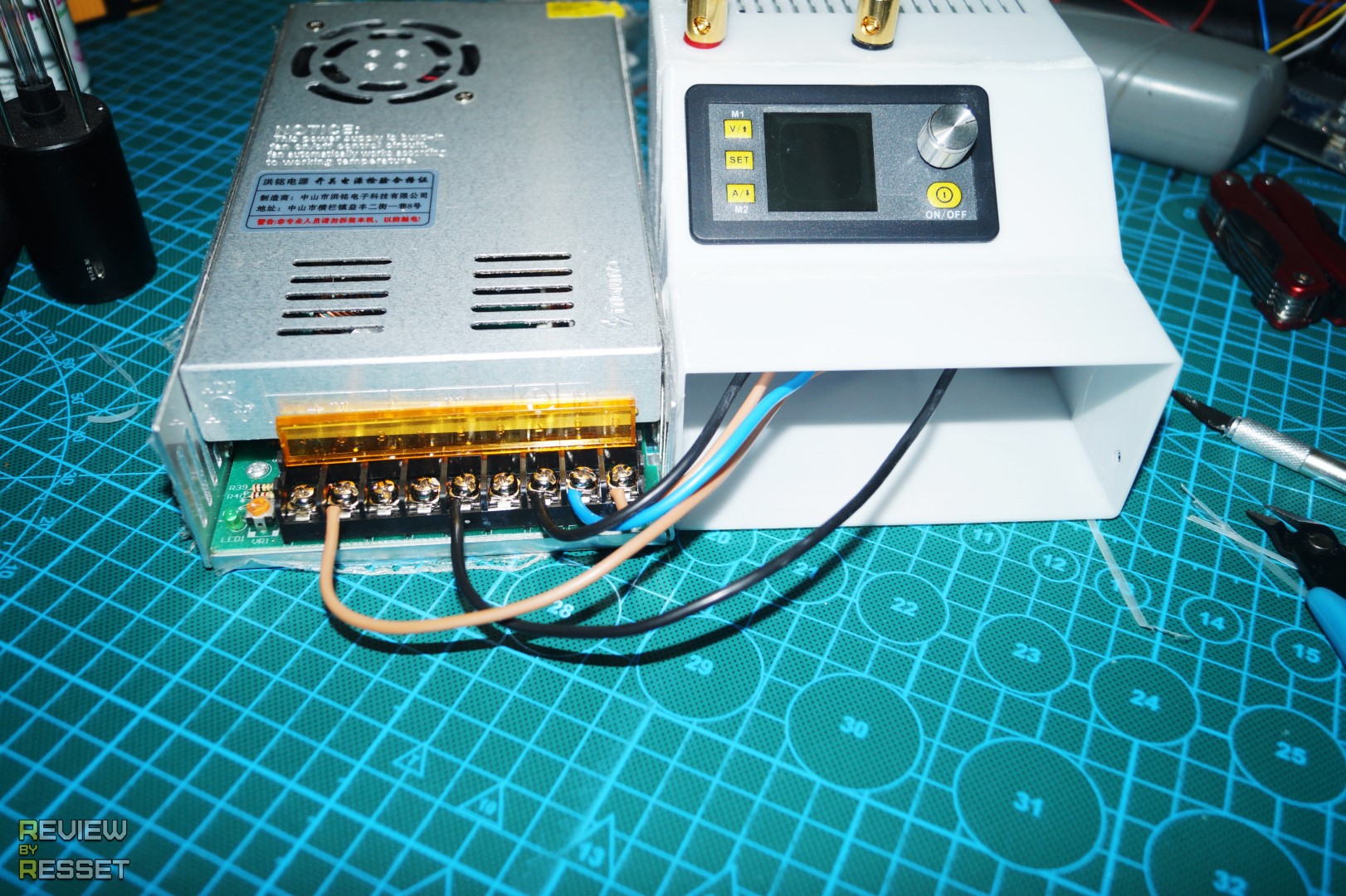

С учетом возможности регулировки напряжения от 0,01 до 50 Вольт и тока от 0,01 до 20 Ампер, нужно было брать вот этот блок

Но он стоит $50, так что на собрании хомяка и жабы было решено, что нам такой большой диапазон напряжения не нужен и нужно экономить. Второй вариант несколько меньше, ток 17 Ампер, есть активное охлаждение и максимальное напряжение ограничено 24 Вольтами.

Зато стоит $21.5 и будет занимать меньше места. Это я себя так успокаиваю.

Кстати, всегда проверяйте селектор входного напряжения, у меня было 110 Вольт. Надо сделать так:

На этом растрата денег практически закончена. Для удобства я докупил еще разъем 220 Вольт за $2.5

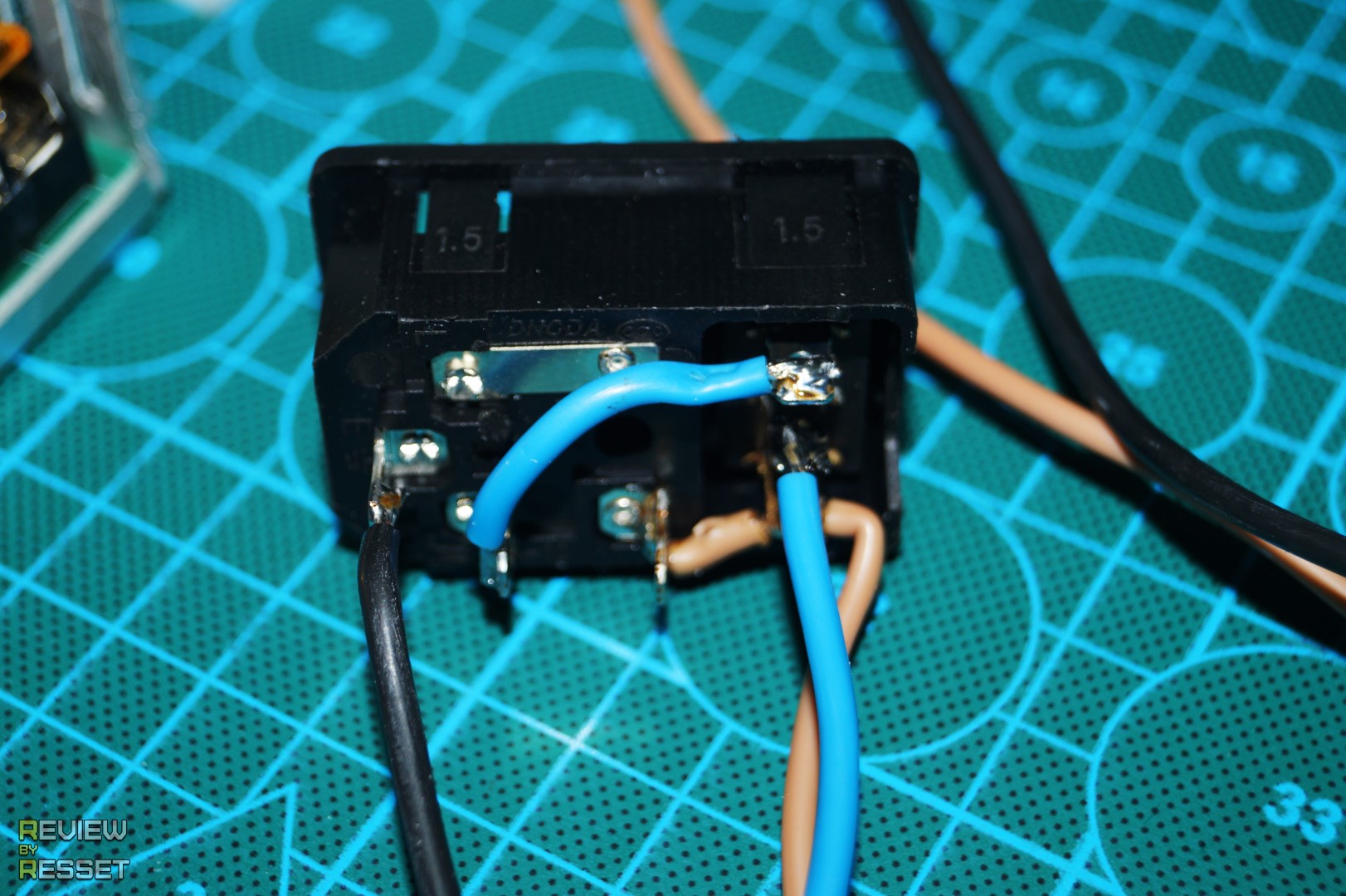

Распаял так, чтобы индикатор кнопки загорался только при включении питания

Вот примеры вариантов подключения

Ну и клеммники еще. Я остановился на этих за $1.7. Можно как зажимать провода диаметром до 2 мм, так и пользоваться banana разъемом в верхней части.

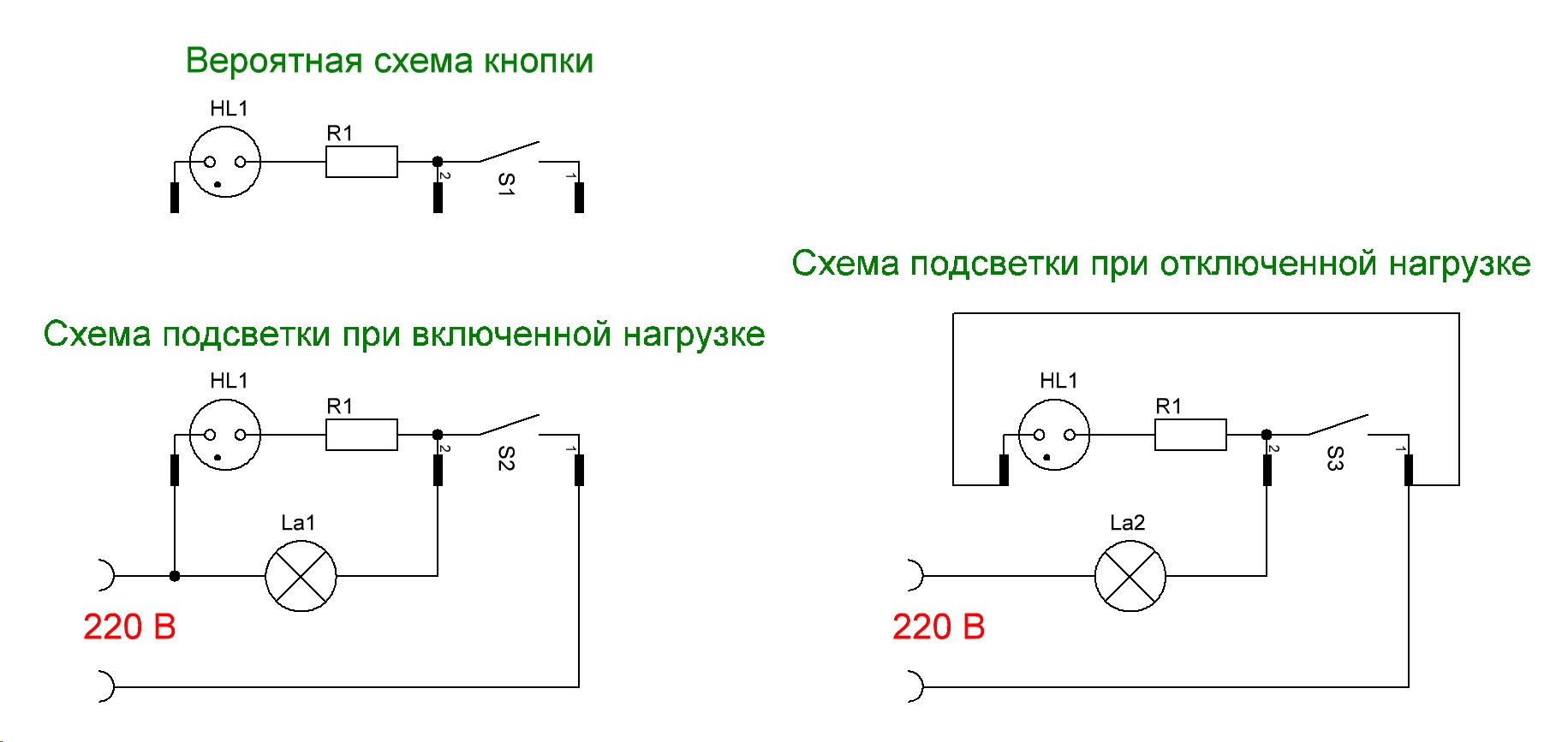

Покупки сделаны, можно создавать модель, опираясь на размеры комплектующих в описании

А после получения всех деталей печатать и переделывать, ибо размеры после печати несколько расходятся и приходится вносить корректировки, пока не получится как надо. И так с каждым участком, для которого важна высокая точность. В нижней части добавил выступы для фиксации платы передачи данных, можно после установки залить кончики клеем или запаять.

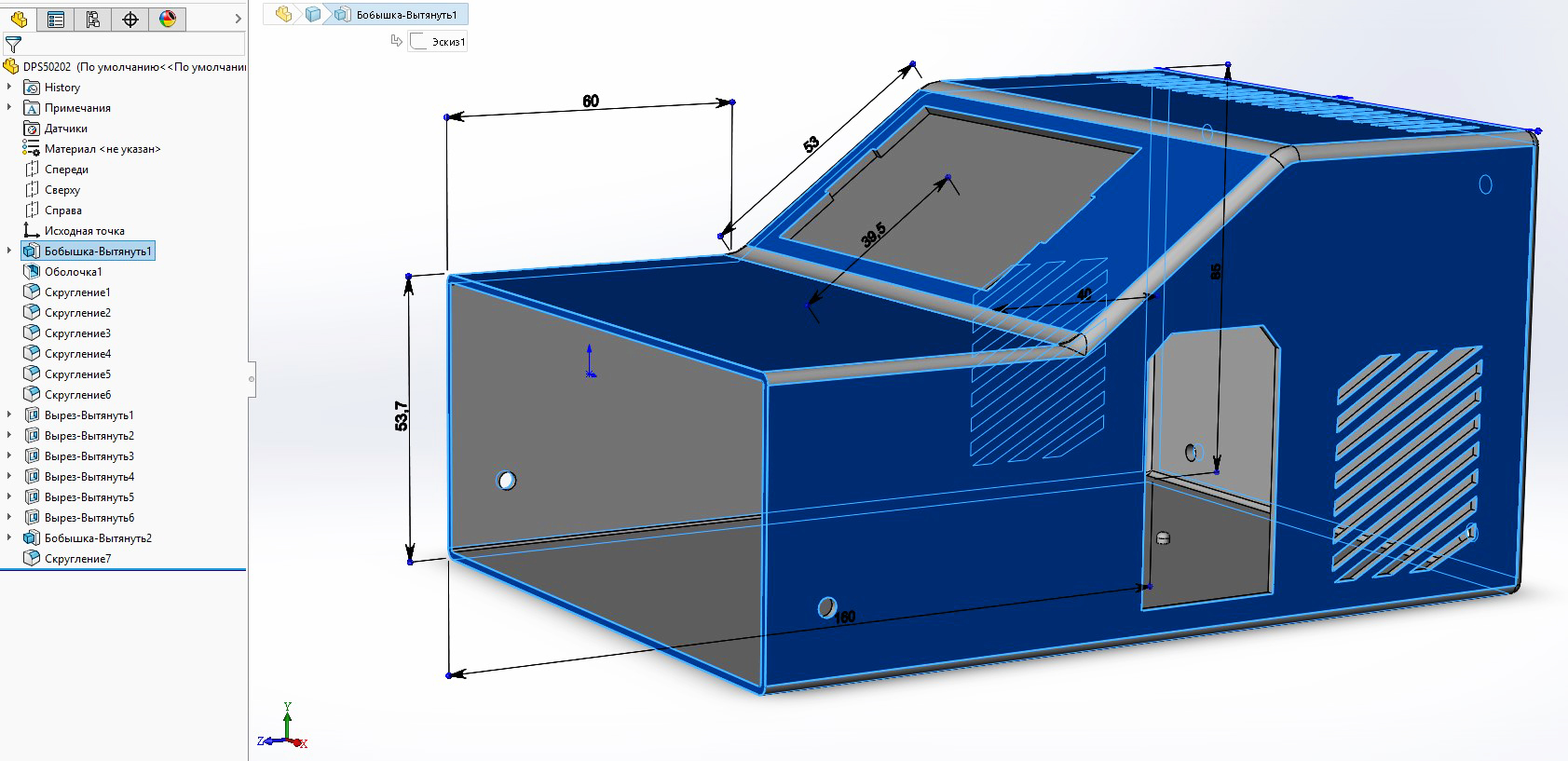

Чтобы не потратить весь пластик на отбраковку, было решено печатать модель частями

Кстати, пока шли клеммники, я наткнулся на вот этих красавцев в радиолавке и не смог устоять.

Плата фиксируется на задней стенке четырьмя винтами М3

Далее блок для модуля экрана и элементов управления

В него же вставляется и разъем питания

Как раз допечатался «чехол» блока. Умаялся переделывать размеры.

Склеиваем корпус в один кусок и подключаем провода. Главное не перепутать.

Первый запуск на 5 Вольтах. Всё работает. Кстати, ни модуль, ни блок до этого не проверял )

10 Вольт. Смысла устраивать масштабное тестирование нет, уже был обзор и не один.

Максимальное выходное напряжение с используемым блоком можно выставить только до 23 Вольт, при этом на выходе оно ограничено 22 Вольтами.

Вот такой франкенштейн у меня получился, зато никаких лишних проводов. Думаю или зашкурить и покрасить, или напечатать финальную бесшовную модель. С учетом строения, внутренности разместятся без особых проблем, главное соблюдать последовательность: Плата питания(с проводами) — разъем питания(с проводами) — клеммники — модуль экрана — основной блок питания. Ну и поролонками можно заклеить изнутри вентиляционные отверстия, дабы пылюка особо не копилась.

Подведем итоги.

Я доволен. За сравнительно небольшие деньги удалось собрать довольно неплохой «лабораторный» блок питания с точностью регулировки напряжения и тока до сотых единицы и погрешностью 0.5%. Пользуюсь уже пару месяцев с удовольствием, вот только думаю, может клеммники, которые изначально заказал тоже вывести правее основных и запитать напрямую от блока. Чего они без дела лежат… корпус пластиковый, замкнуть случайно чем-либо будет не просто, а так будет два выхода — с регулировкой через модуль и прямой.

На создание оригинального устройства ушло около $70, т.к. пришлось заказывать все комплектующие:

DPS5020: $47.99

Блок питания: $21.49

Banana зажимы: $1.69

Разъем питания 220В: $2.47

Модель корпуса(STL и исходники): 1-2$ в зависимости от стоимости пластика.

Был блок на 12 Вольт, но это совсем мало, так что сэкономить не получилось. Модуль работает только наполовину, потому что я пожадничал денег, но мне этого напряжения вполне хватает для повседневного использования. Да и при желании всегда можно сделать апгрейд, подправив два параметра размера модели.

Надеюсь данная статья будет кому-то полезна. Понимаю, принтеры есть не у каждого, но в любом городе можно найти человека, который поможет решить проблему печати за разумные деньги. Тем более задача не сложная — никаких поддержек, так что пластика уходит около 100 грамм, то есть себестоимость корпуса около 2$ если печатать филаментом средней ценовой категории или менее $1 если использовать самый дешевый.

Буду рад конструктивной критике и вашим предложениям в комментариях. Всем добра =)

Источник

Корпус домашнего лабораторного блока питания из старого компьютерного корпуса

Давно хотел поменять свой морально и физически устаревший лабораторный блок питания. Рыскал в Интернете в поисках схемы. Схема была найдена, все детали куплены. Встал вопрос корпуса, для меня проблема корпусов, всегда была проблемой номер один.

Но решение пришло неожиданно, оно (решение) уныло стояло в подъезде в ожидании своей участи. Это был старый компьютерный корпус формата АТ.

В отсутствии супруги корпус был принесен домой, отмыт и пропылесосен.

Вся начинка была вытащена и сложена на полку. Далее наступил момент определиться с размерами будущего корпуса. Предполагается, что блок питания будет однополярным и размеры были выбраны с оглядкой на заводские аппараты. В результате готовый корпус получился следующих размеров 255×176×152. В нем свободно разместится 100 ватный трансформатор и все платы. Далее привожу фото-отчет о проделанной работе.

Техника безопасности: использовать х/б перчатки, т. к. края штамповки с заусеницами, возможны порезы.

Высверлил соединительные заклепки сверлом на 4. Разобрал корпус на составляющие части.

Раскройка заготовок. Красная линия — линия разреза, крестом отмечены не используемые части. Дно с ножками. Вторая пара ножек уже перенесена на рабочую часть.

Задняя стенка. Было решено использовать верхнюю часть заготовки.

Верхняя часть для придания жесткости конструкции.

Вставка в заднюю стенку, вырезается из блока питания. Сразу убиваем двух зайцев, есть гнездо для подключения сетевого шнура с заземляющим контактом и вентилятор.

Лишнее отверстие в задней стенке закроем боковой частью корпуса блока питания, вырезав ее по контуру нашего отверстия.

Верхняя крышка корпуса вырезана ножницами по металлу и крепится 4-мя штатными саморезами. Задние кромки подогнуты для скрытия щелей. Ровно согнуть не получилось, посему присутствуют косяки.

Все элементы каркаса скреплены между собой с помощью болтов М3 и гаек. В идеале хорошо бы использовать заклепки, но чего нет — того нет. Для крепления верхней части использованы 4 уголка 25×25, купленные в строительном магазине.

Заготовка лицевой панели, вырезана из штатной панели корпуса. Нижняя кромка приклеена дихлорэтаном.

Дизайн лицевой панели еще не придуман, но скорее всего будет похожа на панели в заводских моделях.

В результате сборки получилось следующее:

В итоге имеем корпус, сделанный по своему вкусу и фактически без финансовых затрат.

Надеюсь, что моя идея пригодится кому-либо в ваших самоделках.

Спасибо за внимание!

Камрад, рассмотри датагорские рекомендации

🌼 Полезные и проверенные железяки, можно брать

Опробовано в лаборатории редакции или читателями.

Источник

Ещё один «лабораторный» блок питания на ZK-4KX. В красивом корпусе.

Нынче только ленивый не делает «импульсный блок питания своими руками» из 2-3х китайских комплектующих.

И я тоже.

По характеристикам и деталям подобного устройства всё уже сказано в топике

Здесь напишу как сделал «во-первых, это красиво».

Все дело в волшебных пузырьках подходящем корпусе.

Нашел на Али вот этот:

Размер 170 x 130 x 80mm

В отличие от серых пластиковых коробок, которые народ в основном использует, этот:

а) красивый

б) имеет вентиляционные отверстия по бокам

в) идеально подходит по размерам для моего преобразователя AC/DC

НО!

он весь, в том числе передняя и задняя панели сделан из стали. 0.9 мм. А у меня дома фрезерного или сверлильного станка нет, чтобы высверливать или выфрезеровывать вырезы на панелях. И мастерской нет. И так уж получается что мне удобнее работать поздно вечером или ночью, а соседям шумом мешать нельзя. Я снимаю квартиру.

И здесь рассказываю, как нашёл способ с этими панелями работать.

Итак, нужно было:

на задней панели сделать вырез под сетевой разъём вот этот:

На передней панели сделать прямоугольный вырез под регулятор плюс два приблизительно круглых выреза под выходные разъемы.

Варианты — высверливать по периметру, затем долго и мучительно «дорабатывать рашпилем». Ужос.

Или высверливать пару отверстий рядом, соединять их напильником, зажимать все это в тиски, вставлять тонкую пилку по металлу и пилитьрешётку. Долго, криво и мучительно.

Или, если есть мастерская, использовать фрезерный станок. Или лазерный резак. Или бластер. Или скорчер. Или световой меч

И вот я открыл для себя неведомый доселе инструмент. Называется nibbler. На русском — ужасное слово «грызец».

Это устройство с ручками как у плоскогубцев, а на другом конце головка, которая при нажатии на ручки с достаточным усилием — выкусывает кусочек листового материала 6х2 мм. Толщина материала не больше 2 мм. Причём, любого материала. Любой пластик разумеется. Алюминий, медь — леххко. Я сомневался, но оказалось что и 0.9 мм сталь также грызётся при сильном, но вполне разумном усилии на рукоятках. Всё происходит тихо, без всяких опилок, на ручном паре.

Вот как выглядит этот чудо-инструмент:

вот видео как с ним работают:

Конкретно по работе с этими панелями:

1. Расчертил гвоздём на краске контуры нужных прямоугольных вырезов, наметил центры отверстий для выходных разъемов, наметил прямыми линиями описаные квадраты вокруг центров отверстий для разъёмов.

2. Накернил центры разъемов для сверления

3. Внутри контуров прямоугольных вырезов, поближе к краю сверлится отверстие. Разумного диаметра, 5 мм. Дальше оно немного расшаркивается круглым напильником, чтобы впихнуть в отверстие квадратную головку нибблера.

Тоже и с отверстиями для разъёмов.

4. Впихиваю головку грызла в отверстие внутри прямоугольных контуров… и начинаю грызть. 15 минут неспешной и тихой работы, кучка отгрызеных кусочков и аккуратное, как по линейке вырезаное гнездо для регулятора.

5. А с отверстиями под разъемы так: от центральной дырки на все четыре стороны выкусываю по несколько милиметров, получается крестообразный вырез. Затем ниблером превращаю его в восьмиугольный. Затем, как водится, дорабатываю напильником чтобы круглый выступ разъемов плотно входил в этот восьмиугольник.

Да, разумеется все вырезы нужно «доработать рашпилем» чтобы плотно входили регулятор и разъем для питания.

Когда всё было готово и смонтировано, я еще залил суперклеем по краям всех вырезов.

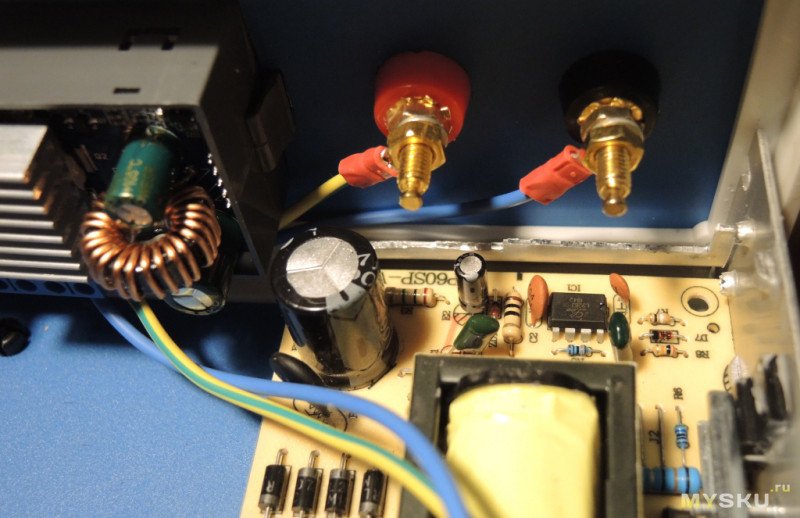

Чтобы преобразователь AC/DC хорошо вошел в корпус, я выкинул внешний дырчатый кожух, нибблером слегка укоротил алюминиевую пластину днища и также нибблером отрезал бОльшую часть передней алюминиевой пластины, чтобы не мешала выходным разъёмам. Вот как выглядит обрезаная передняя пластина:

корявенько, но мне здесь ровная линия и не нужна, я полагаю ничем другим обрезать было бы невозможно не повредив монтаж радиодеталей.

В результате обрезки преобразователь в притык без люфта входит в корпус, и я его закрепил двумя винтами сквозь дно корпуса в отверстия нижней алюминиевой пластины:

Ну и для пижонства все внутренние соединения сделал на клеммах, вот таких:

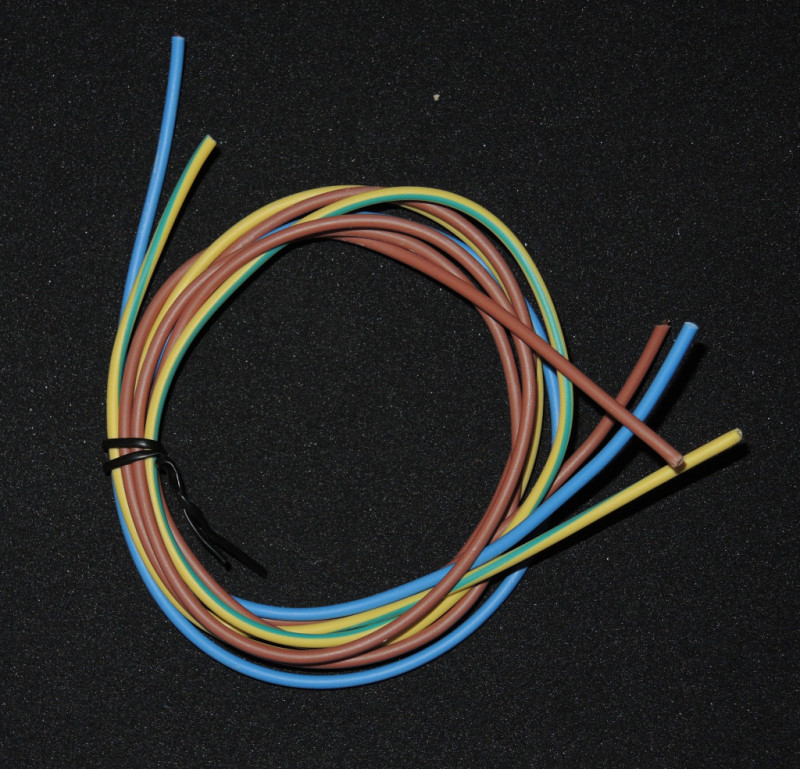

шикарными проводами, вот такими:

Провода выдрал из стандартного компьютерного кабеля питания. («мамочка, смотри, я сделал скрипку! — молодец, сынок, а где ты взял струны? — а из рояля!«)

И клеммы прикрепил к проводам специально приобретеным дряным дешёвым кримпером в красивой чёрной сумке:

по отзывам его ругают, но своё дело он делает.

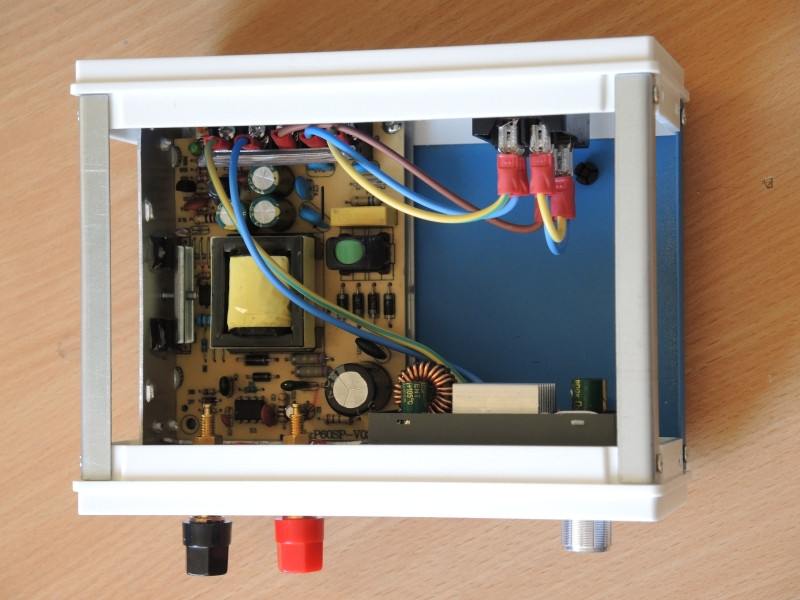

В общем получилось симпатишненько, вот несколько картинок внутренностей:

Я пока не знаю, как буду это использовать, сделал просто для удовольствия. Может быть, для гальванопластики (есть такая задумка на будущее). Внутри справа возле решётки вполне остается место для вентилятора, благо выход преобразователя 12в и не нужен дополнительный конвертор. Если понадобится, установлю в будущем.

Комплектующие:

1. Преобразователь 12v 5A 110mm*78mm*36mm

2. регулятор ZK-4KX

3. входной сетевой разъём с предохранителем и выключателем

4. корпус

5. выходные клеммы

Источник