- Изготовление ламината

- Состав ламината

- Как происходит производство ламината?

- Почему стоит выбрать ламинат Egger?

- Из чего сделан напольный ламинат, структура доски и технология изготовления

- Сколько слоев может быть у напольного ламината

- Опасен ли ламинат для здоровья?

- 5 основных технологий производства ламината

Изготовление ламината

Состав ламината

Ламинат представляет собой прочные многослойные панели для пола с водоотталкивающей пропиткой, а по прочности и устойчивости к воздействию ножек мебели и каблуков он не уступит натуральной древесине. При этом этот вид не является полностью натуральным материалом – это практичная и долговечная имитация, которая станет недорогой альтернативой паркету или паркетной доске. Ламинированные напольные панели могут воспроизводить и другие материалы, например, натуральный мрамор, гранит или структуру песчаника. Это позволяет без лишних затрат уложить прочное и долговечное покрытие пола, которое будет полностью соответствовать дизайнерской идее.

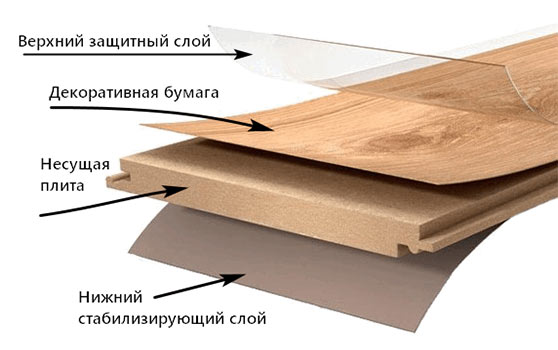

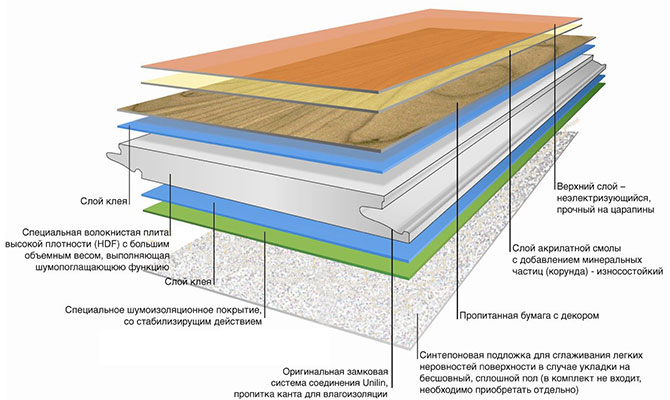

В состав ламината входят следующие основные слои:

Нижний защитный слой, выполненный из плотной бумаги с защитной пропиткой из меламиновой смолы. Защита устойчива к перепадам влажности и температуры, свойства напольного покрытия не позволяют основе контактировать с влагой. Также она защищает материал от появления грибка и плесени. Нижний слой ламинированной доски может быть дополнен шумоизоляцией.

Основа, изготовленная из панели ДВП высокой плотности. Это высокопрочный вид материала, устойчивый к ударным воздействиям и сдавливанию, именно он обеспечивает ламинату выгодные эксплуатационные характеристики и свойства, определяет класс изделия. Он представляет собой спрессованное древесное волокно, пропитанное синтетическими смолами – связующий компонент соединяет мелкую стружку в прочную монолитную плиту. На торцевых гранях основы ламинированного покрытия пола делается замковая система вида «паз-гребень», благодаря которой панели плотно прилегают друг к другу.

Декоративный слой. Это бумага с нанесенным фотографическим изображением – оно точно копирует цвет, структуру, свойства и текстуру натуральной древесины. Имитация настолько качественная, что без прикосновения хороший ламинат невозможно отличить от паркета, паркетной доски и других древесных материалов. Также он может воспроизводить натуральный камень и другие материалы – выбор покрытия пола зависит только от желания владельца дома.

Верхний слой, изготовленный из меламиноформальдегидной смолы. Он устойчив к механическим воздействиям и может долгое время противостоять высоким нагрузкам. Именно внешнее защитное напольное покрытие определяет класс истираемости ламината. Защитный верхний слой прозрачен, он не меняет цвет декоративной ламинированной поверхности. При этом он выдерживает контакт с влагой, позволяет избежать появления на поверхности пола следов от ножек мебели и каблуков.

В жилых помещениях чаще всего используется ламинат с классом истираемости 31-34. Этого класса достаточно для многолетнего использования ламинированного напольного покрытия при стандартной нагрузке в жилых комнатах. Для офисов и различных коммерческих помещений класс верхнего слоя должен быть более высоким, так как он подвергается более интенсивному воздействию.

Панели ламината любого класса снабжаются замковой системой, благодаря которым напольное покрытие собирается без использования клея, скотча или других фиксирующих материалов. Такое крепление делает его прочным и при этом подвижным: по всему периметру комнаты между покрытием и стеной обязательно оставляется компенсационный зазор в 1 см. Древесина способна к температурному расширению, и, если зазора не будет, ламинированное покрытие может потрескаться и его свойства ухудшатся.

Часто возникает вопрос: не является ли ламинат вредным для здоровья? Он связан с тем, что в составе основного слоя ламинированного напольного покрытия любого класса могут присутствовать токсичные фенолформальдегидные смолы, которые используются в качестве связующего вещества. Однако все зависит от качества материала: добросовестные производители используют опасные компоненты по минимуму, их концентрация настолько мала, что напольное покрытие не может причинить вред здоровью. Ламинированные панели могут использоваться в гостиной, спальне и любом другом жилом помещении.

Тонкий ламинат не любит резкие температурные перепады, поэтому этот вид доски не всегда можно использовать для монтажа системы теплого пола. В этом случае можно использовать каменно-полимерную плитку SPC – это еще один современный вид многослойного материала высокой прочности. Он наиболее экологичен: в составе доски отсутствует формальдегид и другие токсичные химические соединения.

Как происходит производство ламината?

Современное ламинированное напольное покрытие изготавливается на полностью автоматизированных производственных линиях. Это позволило ускорить производство покрытий пола и повысить его эффективность: машина не устает, способна производить материалы, не допуская ошибок, каждая операция выполняется с максимальной точностью. В результате каждая готовая панель для пола строго соответствует заданным параметрам, система контроля позволяет не допустить даже небольших отклонений доски от нормы.

Производственный процесс состоит из нескольких ключевых этапов:

- Укладка основных слоев роботом. Производство роботизировано, чтобы исключить брак, который может возникнуть из-за «человеческого фактора». Система световых и лазерных датчиков отслеживает процесс расположения слоев, в результате обеспечивается детально точная калибровка. Перед тем, как производить укладку друг на друга, плиты перемещают по транспортеру: сначала укладывается нижний защитный слой, затем прочное ядро, декоративный слой и наружное ламинированное покрытие пола.

- Прессовка при высоких температурах. Прессование ламината выполняется при 200 градусах Цельсия, а интенсивность давления достигает 300 кг на 1 кв. см. В результате термопрессовки слои покрытия пола прочно соединяются между собой, панель становится монолитной. Дополнительно по наружному слою может проводиться прессовка штампом: на внешнюю ламинированную поверхность наносится объёмный рисунок, воспроизводящий природную текстуру дерева или натурального камня.

- Охлаждение при тщательно подобранных температурных условиях. Это один из самых важных этапов: неправильное охлаждение может привести к деформации ламинированных панелей. Температура и уровень влажности в основном производственном помещении контролируется специальными датчиками, чтобы не допустить отклонений от нормы. В этом состоит очень важный момент.

- Нарезка монолитного материала на отдельные ламинированные панели и выпиливание крепления «паз-гребень». Поверхность обрабатывается несколькими инструментами одновременно, работа механизмов контролируется лазерными датчиками. Ламинированные панели проходят сложную обработку и затем поступают на этап упаковки. Они помещаются в пакеты, которые впоследствии отправляются на склад и продаются покупателям.

Процесс изготовления ламината контролируется человеком. Периодически мастер проверяет правильность давления и температуры, тестирует прочность замкового соединения панелей. При выявлении каких-либо отклонений от нормы процесс корректируется, чтобы избежать появления брака.

Роботизированные производственные линии исключают возникновение ошибок, поэтому поверхность ламината всегда идеально ровная, а панели без проблем соединяются друг с другом на полу. Контроль точности выполнения заданий на каждом этапе предотвращает любые возможные отклонения, в результате готовый материал соответствует самым высоким требованиям прочности, долговечности и эстетичности внешнего вида. Ламинат получил широкое распространение из-за невысокой стоимости в сочетании с практичностью и долговечностью.

Почему стоит выбрать ламинат Egger?

Если вы хотите получить прочное, долговечное и экологически безопасное напольное покрытие, ламинат Egger станет отличным решением. Производство полностью автоматизировано, при этом на каждом этапе контроль качества осуществляется человеком. Это исключает возможность брака или нарушения технологии производства – покупателю гарантировано высокое качество. Разнообразие расцветок и текстур в декоративных коллекциях бренда позволит выбрать ламинат для пола с подходящим оформлением для реализации любого дизайнерского проекта. Экологичный состав обеспечивает полную безопасность ламинированного напольного покрытия для человека и окружающей среды.

Ламинат Egger – отличный выбор для тех, кто ценит практичность, красоту и качество!

Источник

Из чего сделан напольный ламинат, структура доски и технология изготовления

Разберемся из чего делают ламинат и вреден ли он для здоровья человека. Узнаем какую древесину используют на заводе и есть ли в составе опасные вещества.

Сколько слоев может быть у напольного ламината

Ламинированная дощечка – состоит из сжатых под прессом древесных волокон и бумаги, пропитанных в смолах. Каждый слой имеет свою толщину и выполняет определенную функцию.

Все прослойки ламината:

- Верхний защитный слой — гарантия устойчивости к царапинам, истиранию и образованию пятен. Он также защищает ламинат от влаги, выцветания и химикатов, антистатичен. Толщина защитной пленки от 0,2 до 0,6 мм. В зависимости от класса ламината.

Состоит: Его делают из тонкой полупрозрачной целлюлозной бумаги – пергамина (похож на кальку). Эта бумага имеет высокие показатели механической прочности. Предварительно пергамин пропитывается меламиноформальдегидными смолами, в состав которых также входят мономолекулярные микроскопические частицы корунда (оксида алюминия). Далее бумага просушивается и становится твердой. После прессования она расплавится будет прозрачной – это и есть верхний слой;

- Декоративная бумага – отвечает за расцветку напольного покрытия. По сути – это фотография нужной породы древесины, камня, плитки. На ней можно напечатать любой рисунок по индивидуальному заказу. Данный слой также пропитан в меламиноформальдегидных смолах;

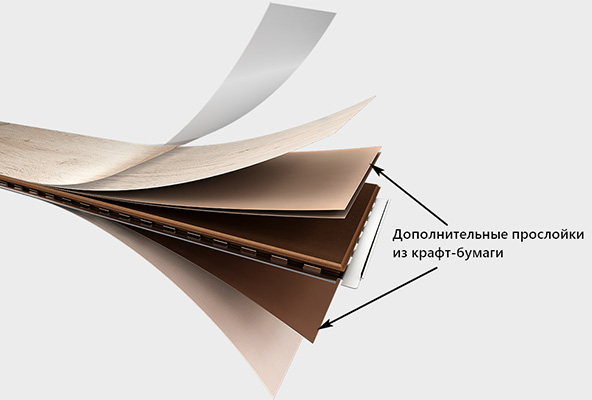

- Крафт-картон (наличие не обязательно) – это дополнительная защита от влаги, ударов и продавливания. Выполняет также функцию армирования планки. Применяется определенными производителями.

Сделан из: Бумага, состоящая из волокон целлюлозы и хвойных пород пропитанная меламином;

- Несущая плитаHDF(высокой плотности 950 кг/м 3 ) илиMDF(средней плотности) – обеспечивает устойчивость к механическим нагрузкам. Плотность плиты влияет на прочность замковых соединений, появление вмятин, сколов, трещин и влагостойкость. Толщина несущего слоя 6-12 мм.

Структура: Древесные волокна хвойных и реже лиственных пород прессуются под высоким давлением. В качестве связующего вещества добавляют карбамидные и меламиноформальдегидные смолы. Для повышения влагостойкости может применяться парафин и канифоль. Такая плита не гниет, не поражается живыми организмами.

Дешевый ламинат чаще всего делают из листов MDF невысокой плотности. Данное покрытие быстро продавливается, на поверхности остаются вмятины. Замки не выдерживают высоких нагрузок. Появляются щели между планками и скрипы при ходьбе.

- Нижний стабилизирующий слой – армирует доску и служит барьером от влаги, насекомых и грызунов.

Состав: Крафт-картон, пропитанный в смолах меламина. У ламината 33 и 34 классов используется несколько кусков крафт-картона для нижнего слоя.

Как делают ламинат основные стадии:

- На конвейер укладывается нижний слой бумаги, на него плита ДВП, сверху декоративный и защитный лист;

- Сформированный сандвич подается под горячий пресс на 10-15 секунд;

- После пресса готовый продукт остывает на охладителе 2-3 часа;

- Визуальный контроль качества;

- Распил на линии нарезки, сразу вдоль, затем поперек;

- Вырезание замка не фрезеровочном станке;

- Упаковка в термоусадочную пленку и картонную коробку. Отправка в магазин.

Опасен ли ламинат для здоровья?

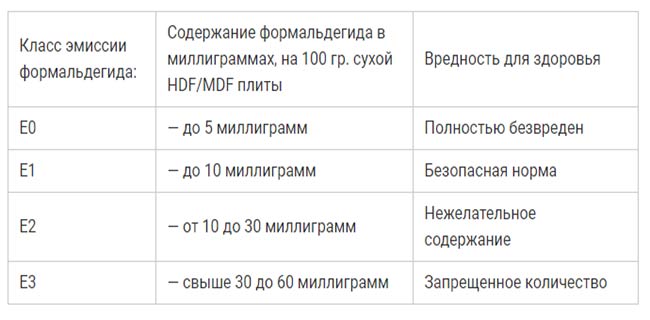

Каждый слой ламината содержит формальдегид. Это бесцветный газ с очень резким запахом. В больших количествах может раздражать кожу и глаза. Вреден только в парообразном состоянии. Негативно влияет на психическое состояние, ухудшает сон, вызывает головные боли.

Формальдегид находится в списке канцерогенных (повышающих вероятность образования злокачественных опухолей) веществ.

Однако в ламинате он присутствует в твердом виде. А Европейскими стандартами установлены предельно допустимые нормы формальдегида (классы эмиссии). Это такое количество, которое практически никак не вредит людям.

4 класса эмиссии формальдегида:

Ищите данный значок на упаковке, при выборе ламината. Классы E0 и E1 абсолютно не опасны для здоровья человека. Такой ламинат можно смело укладывать в квартире.

На самом деле формальдегид содержится и в натуральной древесине. Та же сосна или дуб выделяют это вещество в процессе сушки.

5 основных технологий производства ламината

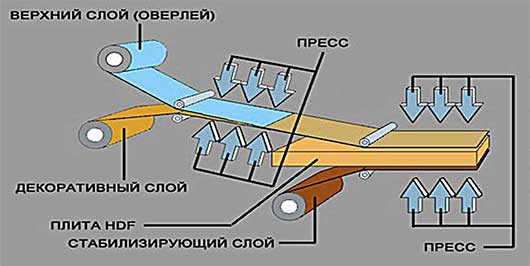

Для прессования всех слоев бумаги и плит ДВП используется мощный пресс. Однако технология сжатия будущего ламината под давлением отличается у разных производителей. А некоторые вообще не используют пресса.

- DPL (Direct Pressure Laminate) — Постоянное давление. Самый распространенный способ производства. Более 90% всего ламината изготавливается по этой технологии. Суть ее состоит в том, что под горячий пресс отправляются одновременно все слои ламинатного пирога. Под воздействием высоких температур до 210°C и давления 50 кг/см² смолы в составе несущих плит и бумаги плавятся. Таким образом все части плотно спекаются между собой в единое полотно.

Производители, применяющие технологию: Tarkett, Alsapan, Kaindl, Classen, Berry-Alloc, Pergo, Egger, Haro, Parador, Balterio, Kronotex, Quick-step и другие;

- CPL (Continuous Pressure Laminate) — Непрерывное давление. Разновидность DPL технологии. Главное отличие — добавление нескольких листов крафт-бумаги под декоративный слой. Это увеличивает прочность ламинированных дощечек.

- HPL (High Pressure laminate) – Высокое давление. Дорогостоящая технология, используют лишь несколько фирм. В отличие от предыдущего метода включает 2 этапа прессования. Сразу отдельно прессуется несколько слоев крафт-бумаги(2-3), декоративный лист и защитный пергамин. На 2 этапе, готовый верхний слой толщиной 0,4-0,6 мм под прессом соединяется с несущей плитой и нижним слоем. В результате получается ламинат с более толстой и прочной поверхностью. Именно так делают покрытие 34 класса.

Производители: только Kaindl, Berry-Alloc, Pergo;

- DPR (Direct Print) — Прямая печать. Самый современный технологический процесс. Вместо декоративной бумаги рисунок печатается сразу на ДВП. Плита подается на специальный принтер. Но прежде чем печатать узор ее нагревают и пропитывают. Как результат – колоссальная экономия на бумаге + ламинат с индивидуальным рисунком.

Производители: Kaindl, Classen;

- ELESGO(Elektronen Strahl Gehaertete Oberflache) – Электронно-лучевая упрочненная поверхность. Так делают глянцевый ламинат. На декоративную бумагу наносится смесь акрилатной смолы и корунда. Под воздействием электронного луча смесь затвердевает. После чего этот верхний слой приклеивается к плите ДВП. Затем приклеивается и нижняя стабилизирующая прослойка. При этом прессование под высоким давлением не применяется.

Производитель: HDM.

Таким образом на стоимость ламината влияют:

- Технология изготовления – дороже всего HPL;

- Плотность несущей плиты ДВП и ее состав — HDF высокой, MDF средней плотности, хвойные или лиственный породы древесины;

- Наличие дополнительных слоев крафт-бумаги и пропиток;

Именно поэтому цена 2-х пачек одинакового на вид ламината может сильно отличаться. При выборе ламинированных дощечек ориентируйтесь на известного производителя. Это гарантирует покупку качественного и безопасного покрытия.

Источник