Как изготовить гребной винт для мотолодки

Первая и вторая части серии статей В. В. Вейнберга, озаглавленной «Гребной винт для вашей лодки», были опубликованы в сборниках №97 и №98.

Приспособления для изготовления модели винта и контроля его формы. Ни один из современных способов изготовления гребных винтов не обходится без шаговой горки. Ее собирают на основании — шаговой плите, которая представляет собой стальной диск толщиной 10—15 мм (рис. 1) диаметром около 500 мм (по максимальному диаметру гребных винтов). На плите устанавливают шаговые угольники, согнутые по цилиндрическим поверхностям заданных радиусов. Рабочую поверхность плиты торцуют на токарном станке, на ней через каждые 10 мм по радиусу протачивают кольцевые канавки глубиной 3 мм и шириной 1—2 мм (по толщине материала, из которого делают шаговые угольники). В центре плиты строго перпендикулярно ее поверхности устанавливают вал с центрирующими ступицу гребного винта конусами.

При изготовлении гребных винтов небольшого диаметра шаговые угольники устанавливают в каждой канавке, т. е. с зазором 10 мм. Проверить плотность прилегания лопасти к шаговым угольникам, замерить стрелки вогнутости профиля в ее сечениях в этом случае довольно трудно, поэтому рекомендуем разборную конструкцию шаговой плиты (рис. 2). Ее собирают из дисков диаметром 60, 80, 100 мм и т. д. (в соответствии с радиусами сечений, заданных на чертеже гребного винта), вырезанных из ровного фанерного листа толщиной 10 мм. В дисках строго по центру просверливают отверстия, чтобы их можно было плотно насадить на центрирующий вал. На каждый диск из металлической полосы шириной 8—10 мм делают бандажи, которые стягивают винтом М4, и крепят соответствующие шаговые угольники.

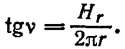

Шаговые угольники образуются при пересечении винтовой поверхности лопасти цилиндром, соосным с осью гребного винта и имеющим радиус данного сечения. Если поверхность цилиндра развернуть на плоскость, получится прямоугольный треугольник, у которого один катет равен шагу винта в данном сечении, а второй — длине окружности основания цилиндра (рис. 3). Острый угол, расположенный против катета, равного шагу винтовой линии, называется шаговым углом. Тангенс этого угла равен соответственно отношению катетов:

Так как для изготовления гребного винта необходима только часть винтовой поверхности в районе расположения лопасти, размеры шагового угольника можно уменьшить. Для этого необходимо определить высоту угольника в районе образующей (средней) линии лопасти. Сделать это можно по чертежу продольного сечения винта, на котором изображен габарит лопасти, ступица винта и показан наклон образующей. На чертеже наносят с кормового торца ступицы линию, перпендикулярную оси винта и изображающую базовую плоскость поверхности шаговой плиты. В случае применения сборной плиты такие линии проводят для каждого диска. При этом зазор между линией габарита лопасти и шаговой плитой должен составлять не менее 8—10 мм. Высоту шагового угольника — размер А на чертеже — замеряют от базовой плоскости до образующей лопасти (см. рис. 3). Этот размер следует увеличить либо на глубину канавки на шаговой плите, либо на ширину полосы, необходимой для закрепления угольника бандажом при сборной конструкции плиты.

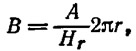

Величина катетов В для построения шаговых углов для каждого радиуса определяется по формуле

где Нr — шаг лопасти на данном радиусе снимается с графика распределения шага вдоль лопасти.

На гипотенузе шагового угольника размечается положение сечении лопасти: риска средней линии, а также точки входящей и выходящей кромок. Ширина лопасти и положение сечения относительно средней линии снимаются с чертежа спрямленного контура. Для удобства работ по изготовлению лопасти длину шагового угольника следует увеличить с каждой стороны на 10—15 мм. Отклонения при разметке шаговых угольников не должны превышать ±0,3 мм, причем риски наносятся острой чертилкой.

При разметке шаговых угольников корневых сечений, имеющих двояковыпуклый профиль, с рабочей кромки угольника (гипотенузы) необходимо снять полоску металла шириной, равной стрелке выпуклости нагнетающей стороны профиля. Это обеспечит прилегание к шаговому угольнику заготовки лопасти, еще не обработанной по профилю.

В зависимости от технологии изготовления винта необходимо изготовить комплект угольников либо для одной лопасти, либо для всех. Для обеспечения симметрии готового винта для радиуса, близкого к r=0,6R, необходимо изготовить шаговые угольники для всех лопастей.

При установке шаговых угольников для всех лопастей винта с большим дисковым отношением угольники одного радиуса могут перекрывать друг друга. В этом случае в большем вертикальном катете этих угольников надо сделать местный вырез, в который входит меньший катет следующего шагового угольника (рис. 4).

После разметки, вырезки, окончательной обработки и проверки угольники сгибают по цилиндрическим поверхностям заданных радиусов с учетом направления вращения гребного винта.

Для установки угольников на шаговой плите проводят осевую линию лопасти — прямую, проходящую через центр плиты, а на сборной плите из отдельных дисков — осевые линии на каждом диске.

Риску осевой линии на основании шагового угольника точно совмещают с осевой линией на диске, после чего угольник затягивают бандажом. Используя слесарный проверочный угольник, нужно убедиться в том, что цилиндрическая поверхность шагового угольника перпендикулярна плоскости диска (плите). Следует проверить также точность установки угольника по высоте (расстояние А от базовой плоскости плиты до риски, соответствующей образующей на угольнике, должно быть равно размеру на чертеже с точностью ±0,3 мм).

Окружность, для которой изготовлены угольники, надо разделить на равные части по числу лопастей и установить шаговые угольники с соблюдением тех же требований.

Правильность установки шаговых угольников можно проверить, приложив линейку к полученной шаговой горке по рискам образующей, которые все должны лежать на одной прямой. Только на угольниках корневых сечений, высота которых была заранее уменьшена на соответствующую величину стрелки выпуклости нагнетающей стороны, должен получиться зазор. Небольшое несоответствие рисок средней линии лопасти можно компенсировать перестановкой угольников, разворотом дисков сборной плиты. Все торцевые вертикальные кромки угольников должны быть параллельны, а рабочие кромки отстоять друг от друга на одинаковый размер по всей окружности угольников.

Изготовление формы для отливки винта. Литые винты малых размеров изготавливают методам литья по выплавляемым (восковым) моделям 1 . Для изготовления восковой модели необходимо сделать форму из гипса, цемента или стеклопластика. Для этого нужна «фальшивая» лопасть: форма, выполненная по одной фальшлопасти, получается совершенно симметричной. Проще всего фальшлопасть отформовать из стеклопластика на шаговой горке. Для этого пространство между шаговыми угольниками одной лопасти надо заполнить пенопластом, обрезками дерева и т. п., а затем сверху залить расплавленным парафином или воском. После остывания парафина поверхность горки обрабатывают, выравнивая ее по шаговым угольникам, затем наносят контур лопасти с помощью чертилки, погружая ее острие в парафин на глубину 0,5—0,8 мм.

Фальшлопасть формуется вместе с частью ступицы, для чего следует выточить из дерева фальшивую ступицу и установить ее на горку.

Используя эпоксидный клей, на горку накладывают необходимое число слоев стеклоткани с тем, чтобы получить заготовку примерно на 1—2 мм толще, чем толщина сечения лопасти. После отвердевания стеклопластика лопасть обрабатывают по контуру и профилируют ее сечения.

Для изготовления фальшлопасти можно также использовать оргстекло или фанеру.

Заливка гипсовой формы производится в специальном формовочном ящике (рис. 5), сделанном из оргстекла, текстолита, гетинакса н т. п. Фальшлопасть внутри формовочного ящика должна располагаться с зазором до стенок не менее 10—15 мм. При изготовлении ящика следует обратить особое внимание на точность центрального угла при вершине ящика, определяющего точность положения лопастей относительно оси винта, и на вертикальность стенок, по которым будут стыковаться блоки единой гипсовой формы.

Фальшлопасть, предварительно смазанную разделительным слоем (для этих целей лучше всего использовать касторовое масло, но пригодно и любое другое или солидол), устанавливают в формовочный ящик. Щели, через которые гипс может выливаться, снаружи замазывают пластилином.

Разведенную гипсовую массу заливают в форму. При начале загустевания излишки гипса над верхней поверхностью фалышлопасти аккуратно удаляют с таким расчетом, чтобы в дальнейшем ее можно было свободно вынуть из каждой половинки формы без повреждения ее кромок. При этом целесообразно обвести лопасть по контуру чертилкой, процарапав риску на глубину 0,3—0,5 мм.

После полного отверждения массы поверхности разъема формы и лопасти снова смазывают разделительным слоем и заливают гипсом верхнюю половину, формы. При этом верхнюю поверхность гипса выравнивают по краям формовочного ящика линейкой или ровной планкой.

Когда гипс затвердеет, снимают боковые стенки ящика и верхнюю часть формы, не сдвигая фальшлопасть относительно нижней, ранее залитой половины, и снова подготавливают форму для заливки верхней части следующей формы. Эту операцию повторяют в зависимости от числа лопастей будущего винта.

После отливки последней верхней части разбирают формовочный ящик и снимают нижнюю часть формы, не смещая фальшлопасть относительно этой последней верхней половины. Обычно первая нижняя половина формы имеет поверхность с раковинами, пузырями, недоливом и не используется для составления окончательной формы. Собрав и перевернув формовочный ящик, аналогично отливке верхних половин отливают нижние части формы.

Готовые верхние и нижние части должны с минимальными зазорами собираться в единую форму для отливки единой восковой модели винта, сразу со ступицей и всеми лопастями. В разъеме блоков по контуру лопасти в верхних точках пропиливают канавки — выпоры для сообщения полости формы с атмосферой. Для заливки восковой массы без усадочных раковин над верхним торцом ступицы устанавливают дополнительно форму для прибыли из отрезка трубы диаметром не менее диаметра ступицы винта и высотой 0,3—0,5 длины ступицы. Укрепить эту трубу на собранной форме можно с помощью пластилина.

Перед заливкой воска поверхность формы смазывают разделительным слоем — касторовым или любым другим маслом.

Качественные отливки получаются при заливке воска в тот момент, когда при охлаждении на воздухе полностью расплавленной восковой массы на стенках сосуда появляется тонкий слой загустевшего воска.

Чтобы предотвратить образование раковин и недоливов, заливку воска производят через достаточно широкую трубку, опущенную в отверстие для ступицы Почти до дна формы. По мере заливки и повышения уровня воска в форме трубку приподнимают.

Разбирать форму можно только после полного остывания воска и достаточно осторожно, чтобы не повредить кромки восковой модели.

Мелкие неровности н шероховатость поверхности восковой модели можно удалить, аккуратно протерев поверхность мягкой тряпочкой, смоченной в бензине. Более крупные дефекты можно исправить, закапав эти места расплавленным воском и затем аккуратно зачистив поверхность острым скребком.

Дальнейшую отливку гребного винта из металла по восковой модели выполняют обычными технологическими методами литья по выплавляемым моделям.

Чтобы сохранить модели-«восковки», их надо или вставлять в форму, или проверять перед отливкой их геометрию, вложив в форму. (Описываемый метод пригоден для изготовления формы для отливки «восковок» гребных винтов с дисковым отношением менее 0,8; для винтов с большим дисковым отношением изготовление гипсовой формы значительно усложняется из-за перекрытия лопастей и требует использования совершенно иных приемов формования.)

Технология изготовления форм из стеклопластика описана в сборнике №6 за 1966 г.

Обработку металлической отливки начинают с расточки отверстия в ступице, центруя отливку в патроне токарного станка по наружной поверхности ступицы и симметрии лопастей, а затем выполняют окончательную обработку лопастей, контролируя геометрию винта по шаговой горке и замерами толщин сечений по ординатам подобно обработке лопастей сварного винта, о чем более подробно будет рассказано в дальнейшем.

Изготавливать гребные винты литьем целесообразно при количестве 4—5 шт. Если столько винтов не требуется, лучше остановиться на сварном варианте.

Источник

Делаем гребной винт для лодочного мотора своими руками

Гребные винты для лодочного мотора

Универсального винта не существует. Если бы такой и был, его бы с завода ставили на все моторы. Но гидродинамика винта гораздо сложней, чем может показаться на первый взгляд. Поэтому гребные винты следует выбирать исходя из параметров конкретного мотора с учетом тех задач, который водномоторник ставит перед своим судном. В частности, для рыбалки или для катания на водных лыжах потребуются различные винты. Более того, рыбалка в одиночку или в дружной компании из 3-4 человек — это совершенно разные сценарии использования судна. Чтобы сделать правильный выбор, нужно учитывать целый ряд параметров:

Тип конструкции

Все существующие варианты винтов можно разделить на несколько групп по количеству лопастей. Не существует однозначно лучших или худших типов — каждый обладает собственным набором сильных и слабых сторон:

- Двухлопастные

. Обладают высоким КПД, но не могут похвастаться высокой прочностью. Обычно используются на гоночных судах, болотоходах. Кроме того, двухлопастный винт будет полезен на парусно-моторных яхтах в качестве вспомогательного движителя. - Трехлопастные

. Самый распространенный тип для малых судов. Оптимальная скорость обеспечивается уже на ¾ хода. Чем выше скорость, тем лучше себя показывают такие винты. - Четырехлопастные

. В основном применяются на крупных моторных яхтах. Обеспечивают минимальную вибрацию и качественный упор. Благодаря быстрому старту и быстрому набору скорости отлично подходят для водных аттракционов. В то же время конструкция позволяет экономить топливо на среднем ходу.

В каких случаях можно делать литые винты?

Литые элементы можно делать небольшого диаметра

Из каких материалов можно делать формы для отливки?

Формы делаются из материалов: гипс, цемент, стеклопластик.

От каких факторов зависит уровень шума работающего движка?

Звуковые волны генерирует вибрация различных элементов конструкции, чем она больше, тем больше амплитуда звуковых волн.

Материал

Винт для лодочного мотора может быть изготовлен из алюминия или стали. И у первого, и у второго решения есть свои сторонники и противники. Алюминиевые и стальные винты имеют значительные различия по своим потребительским качествам:

- Толщина

. Стальные лопасти практически в 2 раза тоньше алюминиевых. Это позволяет плыть быстрее. - Скорость

. Гонщики, для которых важен каждый километр и каждая секунда, используют только стальные винты. Средний прирост скорости может достигать 10%. - Форма

. При использовании алюминия применяется технология кокильного литья со всеми ее ограничениями. Стальные винты производится с помощью выплавляемых форм — это позволяет с высочайшей точностью воплощать любые конструкторские решения. - Ремонтопригодность

. Стальные винты являются более прочными, но в аварийной ситуации это становится, скорее, минусом. В случае попадания на мель или на топляк они выдержат нагрузку, но при этом передадут ее на редуктор. - Цена

. Стоимость стального винта примерно в 2-3 раза выше по сравнению с алюминиевым аналогичного класса.

Количество оборотов мотора

В инструкции к мотору указано количество оборотов, рекомендованное для конкретной модели. Для проверки необходимо взять тахометр, разместить одного пассажира в лодке со стандартным винтом и выкрутить полный газ. Если мотор раскручивается ровно до рекомендованного числа оборотов (например, 5500), то винт подобран правильно. Любые отклонения нежелательны:

- Если число оборотов больше

— мотор быстро изнашивается и портится. «Перекрут» способен сократить срок службы мотора в несколько раз. - Число оборотов меньше

— идет дополнительная нагрузка на механизмы. «Недокрут» не позволяет добится оптимальной разгонной динамики и топливной эффективности.

Если мотор демонстрирует эталонные значения с 1 пассажиром, то с 3 пассажирами число оборотов просядет. В этом случае нужно установить грузовой винт — у него будет ниже показатель шага (измеряется в дюймах). Чем выше этот параметр, тем быстрее плывет лодка. например, винт с шагом 12 «вытягивает» только 4600 оборотов. Один шаг меняет число оборотов примерно на 200-300. Если установить «девятку» (винт с шагом 9), то удастся выйти на рекомендованное значение в 5500 оборотов.

Пожалуй, в большей степени, чем от двигателя, скорость катера зависит от правильно подобранного и установленного гребного винта. Более того, эффективная работа гребного винта является необходимым условием для обеспечения нормальной эксплуатации двигателя и полной отдачи его мощности.

Сказанное в значительной мере относится и к подвесным моторам, которые хотя и выпускаются с винтами, специально рассчитанными на мощность их двигателя, но при установке на судах различного типа не всегда работают с оптимальной отдачей.

Для выбора элементов гребного винта нужно знать скорость, на которую»рассчитано судно при работе двигателя на полную мощность. Проще всего получить эти данные, если есть возможность посмотреть катер приблизительно тех же размерений и примерно с той же мощностью двигателя. Тогда можно либо просто скопировать гребной винт, либо сделать новый с откорректированными элементами. Технология изготовления модели и самого винта будет рассмотрена ниже. Сейчас ознакомимся с основными закономерностями, которые определяют эффективность его работы.

Шаг гребного винта, как и шаг обычного резьбового соединения, является величиной, которая характеризует осевое перемещение его за один полный оборот. В отличие от шурупа, гребной винт при полном своем обороте перемещается не на величину шага, а на несколько меньшую величину, так как он «ввинчивается» не в твердое тело, а в воду. Проскальзывание гребного винта в определенных пределах — явление не только неизбежное, но и необходимое, для того чтобы винт выполнял свое основное назначение — двигал судно вперед. Отсюда понятно, что между числом оборотов винта, его шагом и скоростью хода судна существует определенная взаимосвязь. Если, например, на водоизмещающем катере установить подвесной мотор, который при нормальной мощности дает 4500 об/мин, то ясно, что винт с большим шагом будет «молотить» воду, и лишь незначительная часть мощности мотора превратится в полезную энергию, обеспечивающую движение судна.

Кроме шага, основными элементами винта, определяющими его эффективность, являются диаметр и дисковое отношение, характеризующее площадь лопастей.

Приведем зависимости, которые определяют эти элементы.

Величина шага рассчитывается по формуле

где h и I — подъем и длина винтовой дуги на радиусе г, равном 0,6/? (R — наибольший радиус винта).

Диаметр винта представляет собой диаметр круга, который описывают лопасти при вращении.

Дисковое отношение вычисляется по формуле

где А — площадь спрямленной поверхности всех лопастей;

Ad — площадь диска винта.

Для выбора этих элементов существует ряд расчетных методов, описанных, например, в книге Л. М. Кривоносова «Гребной винт к твоей лодке» (М., ДОСААФ, 1970 г.).

На практике любители-судостроители, однако, предпочитают обходиться без этих расчетов и либо обращаются за помощью к специалистам, либо эмпирически подбирают элементы винта, сравнивая ходовые качества собственного судна и судна, близкого по размерениям. Если имеется близкий прототип, можно просто позаимствовать у его владельца гребной винт и, используя его в качестве модели, отлить по нему копию.

Гребной винт, выбранный любым из указанных способов (в том числе и расчетным) нуждается в проверке и доводке. Суть этих операций заключается в том, чтобы установить согласованность винтомоторного комплекса и корпуса и, если винт не позволяет снимать с двигателя полную мощность (является легким), то увеличить его шаг, а если не дает двигателю возможности развивать номинальные обороты (тяжелый винт), то уменьшить шаг или диаметр.

Из сказанного уже можно сделать вывод, что доводить проще тяжелый винт, так как подрезать лопасти чаще бывает проще, чем изменить шаг.

Перед доводкой винта двигатель катера должен быть обкатан и отрегулирован хорошим специалистом. Необходимо иметь внешнюю характеристику двигателя — график изменения мощности на различных оборотах при полностью открытой дроссельной заслонке.

Доводка винта заключается в проведении скоростных испытаний судна, при которых определяются скорость хода, ходовой дифферент, число оборотов и количество топлива, расходуемого двигателем. Расход топлива дает возможность оценить мощность, развиваемую двигателем на различных режимах работы. Чтобы использовать этот критерий, необходимо иметь в своем распоряжении универсальную характеристику серийного двигателя, представляющую собой ряд кривых зависимостей мощности от числа оборотов.

Рис. 163. Внешняя и винтовые характеристики двигателя. 1 — внешняя характеристика; 2 — винтовая характеристика тяжелого гребного винта; 3 — рекомендуемая винтовая характеристика; 4 — теоретическая винтовая характеристика (кубическая парабола; 5 — винтовая характеристика легкого гребного винта.

Испытания проводятся на мерном участке, ограниченном створами. Чтобы исключить влияние внешних условий (ветра, течения), замеры скорости делаются при прохождении мерного участка в обоих направлениях, а результат вычисляется как среднее арифметическое. Наилучшее согласование гребного винта с двигателем достигается в том случае, когда винтовая характеристика 3 проходит через точку А (рис. 163), соответствующую номинальному режиму работы двигателя, и пересекается с внешней характеристикой 1 при максимальных значениях мощности и числа оборотов (точка А).

При гидродинамически тяжелом гребном винте винтовая характеристика 2 пересечется с внешней характеристикой (точка Б) при числе оборотов, меньшем номинальных. Наоборот, при легком винте винтовая характеристика 5 вообще не пересечется с внешней характеристикой, так как мощность, развиваемая винтом, меньше, номинальной.

На практике, однако, при часто изменяющихся нагрузках катера обеспечить постоянную работу двигателя в номинальном режиме не представляется возможным. Оптимальный режим, к которому следует стремиться при подборе винта, должен соответствовать .90-95% располагаемой мощности. Это исключит недопустимые перегрузки двигателя при некотором возрастании сопротивления катера в процессе его эксплуатации.

Для выполнения указанных замеров необходимо располагать счетчиком оборотов для вала двигателя или любым подходящим для этой цели тахометром. Желательно также оборудовать специальное приспособление для точного учета расхода топлива с целью определения развиваемой двигателем мощности. Такое приспособление может, например, состоять из мерных бачков с точной градуировкой, включаемых в систему подачи топлива.

Исправление элементов гребного винта заключается в изменении шага или диаметра винта. Еще раз напомним, что это Легче выполнять, если винт получился тяжелым. Полезно помнить, что винты с одинаковой суммой Н + D близки по своим характеристикам при колебании этих величин в пределах 10%.

Требующееся изменение шага или диаметра винта достаточно точно можно определить по следующей приближенной формуле:

в которой Н — исходный шаг винта;

по — число оборотов винта, которые он должен развивать при мощности N;

ni-число оборотов винта, достигнутое на испытаниях при той же мощности N.

Знак в скобках в формуле принимается минус при тяжелом винте и плюс — при легком.

Корректировка шага винта с латунными или бронзовыми лопастями достигается соответствующим поворотом (в горячем состоянии) его лопастей. Понятно, что работа эта требует навыка и должна выполняться достаточно точно (разношаговость в соответствующих сечениях лопастей не должна превышать 1-2% от Я). Чтобы иметь возможность контролировать величину шага в процессе работы, необходимо изготовить для нагнетающей поверхности лопасти новые шаговые .угольники (подробнее об этом будет сказано дальше).

Технологически проще производить корректировку винта подрезкой лопастей (имеется в виду тяжелый винт). Однако и эту операцию нужно выполнять очень аккуратно, так как в результате утолщения концевых сечений может возникнуть кавитация. Новый контур лопасти должен плавно сопрягаться со старым. Следует по возможности избегать изменения дискового отношения винта.

Рекомендуется обрезку лопастей производить за два, а то и за три раза, проверяя каждый раз полученные результаты на повторных скоростных испытаниях судна. Корректировка не должна нарушать статической балансировки винта. Откорректированным винтом можно пользоваться в дальнейшем как эталоном, помня, что его можно заменить другим с разницей по шагу Н или по диаметру D в пределах 10% при условии, что сумма Н + D останется неизменной. С обрезанными лопастями винта при увеличении оборотов можно попасть в зону кавитации. Винт в этом случае как бы внезапно становится легким: обороты резко возрастают, а мощность и тяга падают, в результате судно теряет скорость. Обнаружив появление кавитации, винт нужно заменить на новый-с меньшей толщиной лопастей или с большим дисковым отношением. Теперь непосредственно об изготовлении гребного винта. Проще всего его отлить из силумина. В качестве исходного материала можно использовать, например, отслужившие свой срок головки блоков цилиндров двигателей.

Моделью для отливки может служить готовый винт, элементы которого близки к элементам, полученным расчетом или подбором с последующей доводкой. В более общем случае придется изготовить специальную модель винта, точнее его лопасти.

Модель для литья выполняют из дерева, стеклопластика, цемента, органического стекла. Каждый из этих материалов имеет свои достоинства и недостатки. Для деревянной модели лучше всего взять липу, но можно обойтись и сосновой или ольховой доской; важно, чтобы она была без сучков и каких-либо других дефектов. Готовую модель нужно пропитать горячей смолой и покрасить. Изготовить деревянную модель винта представляется, однако, делом не простым. Поэтому, чтобы упростить задачу, рассмотрим сначала, как делается модель из пластических материалов, в частности из цемента.

Прежде всего надо изготовить основание приспособления (рис. 164). Оно состоит из квадратной доски 1 размером на 50-100 мм больше длины лопасти. В краю доски сверлится отверстие диаметром 20-30 мм, в котором строго перпендикулярно к поверхности доски крепится на клею гладкий центрирующий стержень 2 (лучше металлический) высотой 2/3 H. На стержень насаживается формовочный шаблон 3.

Рис. 164. Изготовление цементной модели лопасти гребного винта. 1 — доска-основание; 2 — центрирующий стержень по оси ступицы винта; 3 — вращающийся вокруг стержня деревянный формовочный шаблон с острой кромкой; 4 — шаговый угольник; 5 — шаблон профиля; 6 — цементная модель лопасти.

Из миллиметровой фанеры или тонкого железа вырезается шаговый угольник 4, острый угол которого а вычисляется по формуле

где Н — шаг винта; R — радиус установки шагового угольника: R=1.1Rmax

Для установки шагового угольника 4 нужно прочертить на основании дугу радиусом установки /? и набить вдоль нее два ряда мелких гвоздей, между которыми и зажимается угольник 4. Пространство между стержнем 2 и шаговым угольником 4 заполняется густым раствором цемента 6. Перемещая деревянный формовочный шаблон 3 относительно стержня 2, образуют поверхность А, которая будет соответствовать нагнетающей поверхности винта. Когда цемент застынет, на его поверхности из центра стержня 2 прочерчивают несколько дуг (радиусами 0,25/?, 0,5/?, 0,75/?).

Из жести вырезают шаблоны засасывающей поверхности винта на выбранных радиусах. Шаблоны изгибают так, чтобы они совпадали с прочерченными на поверхности А дугами. Наносят на поверхность А слой разделительной смазки, например солидола, а сверху накладывают слой цемента. Для придания модели необходимой прочности лучше заформовать в цемент арматуру в виде металлической сетки. В месте перехода лопасти в комель заформовывается винт Мб или М8 так, чтобы наружу выходила нарезная часть длиной 40-50 мм.

Лопасть формуют вручную, производя контроль с помощью шаблонов. Для упрочнения модели в ее наиболее тонких местах по контуру лопасти делается утолщение в виде валика. На отливке это утолщение легко снимается напильником.

Модель лопасти из стеклопластика может быть изготовлена примерно таким же способом. Дело несколько упростится, если пространство между центральным стержнем и шаговым угольником заполнять не цементом, а воском или парафином, которые легко поддаются обработке и не трескаются при застывании. На шаблоне 3 профиля следует сделать пропилы на расстояниях, соответствующих контрольным радиусам; при формовании поверхности А они оставят риски, которые будут служить основой для разметки лопасти.

Более высокая точность может быть достигнута при изготовлении модели винта из термопластичного материала, например из органического стекла. Работы выполняются в следующем порядке.

По чертежам винта, из какого-нибудь легко обрабатываемого материала, например из пенопласта, вырезается шаблон спрямленной лопасти. На корневой части шаблона делается шип на всю ширину лопасти для установки ее в ступице.

По шаблону методом точного литья или на копировальном станке изготовляются заготовки модели лопасти из органического стекла. Можно упростить перечисленные операции и изготовлять заготовки из органического стекла вручную по шаблонам, снятым с чертежа, но точность в этом случае будет, безусловно, ниже.

Из органического стекла вытачивается также модель ступицы, в которой профрезеровываются пазы под шипы лопастей. Угол наклона паза к оси ступицы определяется выражением

где Я — шаг винта;

d — диаметр ступицы.

Заготовки лопастей устанавливаются в модель ступицы на клею по шаблону, обеспечивающему идентичность их положения.

Заготовкам лопастей, изготовленным вышеописанным способом из бетона, по винтовой поверхности придается окончательная форма (рис. 165). Для этого заготовку из органического стекла нужно разогреть до пластического состояния (например, в масляной ванне) и, приложив к винтовой поверхности 3, прижать сверху мешочком с песком. Таким же образом изгибают и остальные лопасти.

При окончательной отделке модели винта необходимо зашпаклевать место соединения лопастей со ступицей, а саму модель покрасить.

Отливку винта по изготовленной модели производят в следующем порядке (рис. 166). Сначала .делают опоку из трех кусков стальной полосы толщиной миллиметров пять и шириной чуть больше длины ступицы винта. Из этой полосы собирают сектор с внутренним углом 180° для двухлопастного винта, 120°-для трехлопастного и 90°-для четырехлопастного. Величина внутреннего угла должна быть выдержана с возможно большей точностью: чтобы при дальнейшей работе она не изменялась, радиальные стенки опоки прихватывают накладками. Наружная. изогнутая по окружности стенка делается съемной (лучше откидной на шарнирах), что обеспечивает выем готовой формы из опоки.

Рис. 165. Формование модели лопасти винта из органического стекла. 1 — центрирующий стержень; 2 — готовая модель лопасти; 3 — винтовая поверхность; 4 — основание.

Модель гребного винта устанавливают в опоку и крепят к ней винтом, заделанным в комель модели. Прежде чем набивать опоку формовочной смесью, ее поверхность, а также модель смазывают керосином или соляркой. Опоку с моделью устанавливают на ровную доску или на стальной лист.

В качестве формовочной смеси при отливке гребного винта из силумина, температура плавления которого невелика, может быть использован практически любой песок. Лучше всего для этой цели подойдет кремнезем — мягкая земля темно-коричневого цвета. В такой земле на берегах устраивают гнезда стрижи. Конечно, земля должна быть тщательно просеяна, очищена от посторонних примесей, прежде всего от корешков. Для получения хорошей газопроводности смеси и хорошей чистоты отливки, и песка с помощью сита с ячейкой около 1 мг нужно удалить слишком крупные частицы а затем изъять слишком мелкие на сите с ячей кой 0,3-0,55 мм. Сухой песок смешивают с 3- 5% жидкого стекла. Смесь после этого тщательно растирают руками до получения одно родного состава.

Рис. 166. Отливка гребного винта по модели: а — модель лопасти, закрепленная в опоке; б — нижняя часть формы; в — форма, подготовленная к заливке.

Опоку набивают землей примерно до верх них кромок лопасти, так чтобы получить оттиск нижней части модели. Землю вокруг модели утрамбовывают, а затем тщательно заглаживают мастерком. Полученную поверхность (плоскость разъема) покрывают тонким слоем графита, талька или просто толченого древесного угля. Излишек присыпки сдувают.

Когда форма нижней части лопасти будет закончена, ее можно будет вынуть из опоки, предварительно удалив оттуда модель и сняв откидную стенку. В таком же порядке изготовляют формы и остальных лопастей, после чего их в течение 15-20 час сушат на воздухе. Процесс сушки может быть ускорен, если, например, обдувать формы отработавшими газами двигателя. В этом случае для полного высыхания формовочной земли достаточно 20 мин.

Чтобы очистить гребной винт от грязи, водорослей, тины, ракушечника, нужно купить моющее средство Фаворит-К для мойки катеров.

Высушенную нижнюю часть формы вновь укладывают в опоку. Устанавливают на свое место и модель (крепить ее к опоке болтом на этот раз не нужно), заполняют верхнюю часть опоки землей и накрывают ее сверху доской. Далее опоку переворачивают верхней частью вниз, снимают с формы, затем снимают высушенную часть формы, а оставшуюся часть отправляют на просушку.

После изготовления формы приступают к литью. Для этого на ровной плите собирают сначала нижние части формы, а затем устанавливают на них верхние части. Чтобы при заливке расплавленный металл не вытекал через разъемы формы, все стыки нужно замыть глиной или цементом.

Металл заливают сверху через отверстие, диаметр которого должен быть чуть больше диаметра ступицы. Этот припуск обеспечивает хорошую плотность отливки, так как усадочная раковина выводится в прибыль, которая впоследствии при механической обработке винта срезается.

Силумин можно плавить в любом металлическом сосуде, важно только, чтобы стенки его были достаточно толстыми и сохраняли температуру расплавленного металла необходимое время. Плавить силумин лучше с перегревом — для повышения его текучести. На глаз готовность металла можно определить при помешивании: он не должен прилипать к металлической мешалке. Прежде чем заливать металл в форму, нужно снять образовавшийся на его поверхности шлак.

Готовую отливку после извлечения из формы подвергают закаливанию. Закаливание можно для простоты заменить естественным старением, которое заключается в том, что горячую деталь оставляют на воздухе на 5 дней. Далее производят механическую обработку и статическую балансировку винта и затем ставят его на катер. Маленький совет: если предполагается использовать формовочную землю повторно, ее в горячем виде выколачивают в ящик, где хранится неиспользованная еще земля, которую предварительно смачивают водой. Содержимое ящика хорошо перемешивают, после чего его плотно закрывают. Пригодность земли в дальнейшем определяют так: сжимают в кулаке горсть земли: если комок потом не рассыпается, значит, все в порядке, можно приступать к изготовлению новой формы.

Читать далее про постройку и проекты катеров и яхт…

Грузовое и скоростные винты

Правильный выбор винта позволит экономно расходовать топливо и в оптимальном режиме эксплуатировать мотор. Даже если имеющийся винт (например, комплектный) полностью устраивает по всем параметрам, то все равно стоит помнить, что винты — это в первую очередь расходный материал, и лучше все равно держать под рукой «запаску». Например, можно приобрести пару винтов для различных условий эксплуатации:

- Скоростной

. Позволяет быстро выйти на глисер, но даже с небольшой нагрузкой обороты двигателя сильно падают. Оптимально подойдет для скоростных «прохватов» налегке. - Грузовой

. Винт с меньшим числом оборотов отлично покажет себя в переходах с большой нагрузкой.

Увод лопасти

Другой важной характеристикой является угол между перпендикуляром оси ступицы и задней кромкой лопастей. Подбирая гребные винты для лодочных моторов «Ямаха» и прочих движков, внимание стоит уделять изделиям с большим уводом, что обеспечивает лучшую работу при значительном сопротивлении поверхности воды.

Увеличение показателя увода на быстрых и легких плавательных средствах передвижения способствует поддержанию стабильного, оптимального положения лодки и, как результат, – снижению гидравлического сопротивления при движении.

Выводы

Выбор винта — это важный и ответственный шаг. Лучше всего запастись сразу парой разных моделей. Скоростной винт Ямаха позволит промчаться по акватории на высокой скорости, а «трудяга» Parsun «вытянет» прогулку дружной компании рыбаков. При подборе оптимальных моделей для своего мотора следует обращать внимание на тип конструкции винта, его материал, шаг и диаметр. Кроме того, не стоит забывать про диаметр ступицы и количество шлицов. При грамотном подходе удастся обеспечить благоприятный режим эксплуатации двигателя и экономно расходовать топливо.

Диаметр

Определяющей характеристикой при выборе рассматриваемой детали выступает ее диаметр. Как правило, подбирая гребной винт для лодочного мотора грузового судна, предпочтение отдают изделиям с наибольшим внешним диаметром. Для лодок, где основной упор делается на скорость передвижения, подбираются винты, лопасти которых описывают круг меньшего диаметра.

Источник