- Простой и недорогой 3-х осевой станок с ЧПУ своими руками

- Характеристики станка

- Необходимые инструменты

- Необходимые материалы

- Печать шаблонов

- Наклеивание и выпиливание элементов

- Сверление

- Сборка

- Готово!

- Ось Z станка для ЧПУ.

- Ось Z станка для ЧПУ.

- Ось Z станка для ЧПУ. Конструкция.

- Установка шпинделя на ось Z станка с ЧПУ

- Примеры сборки оси Z ЧПУ

- Моменты

- Плунжерная рука

- Заключение

Простой и недорогой 3-х осевой станок с ЧПУ своими руками

Целью этого проекта является создание настольного станка с ЧПУ. Можно было купить готовый станок, но его цена и размеры меня не устроили, и я решил построить станок с ЧПУ с такими требованиями:

— использование простых инструментов (нужен только сверлильный станок, ленточная пила и ручной инструмент)

— низкая стоимость (я ориентировался на низкую стоимость, но всё равно купил элементов примерно на $600, можно значительно сэкономить, покупая элементы в соответствующих магазинах)

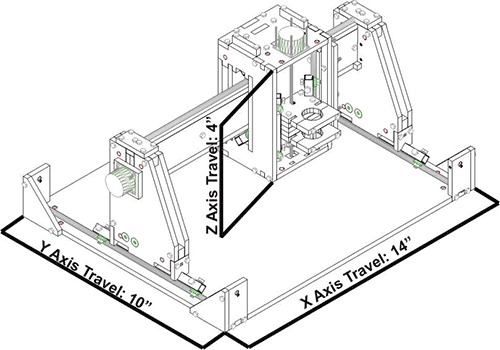

— малая занимаемая площадь(30″х25″)

— нормальное рабочее пространство (10″ по оси X, 14″ по оси Y, 4″ по оси Z)

— высокая скорость резки (60″ за минуту)

— малое количество элементов (менее 30 уникальных)

— доступные элементы (все элементы можно купить в одном хозяйственном и трех online магазинах)

— возможность успешной обработки фанеры

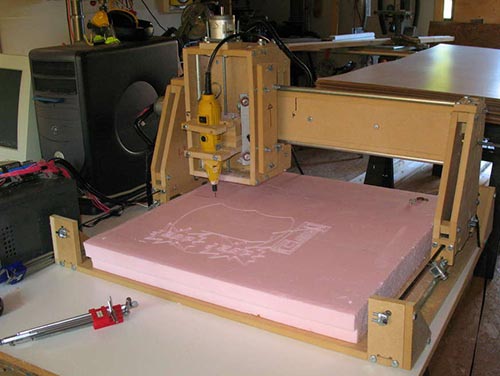

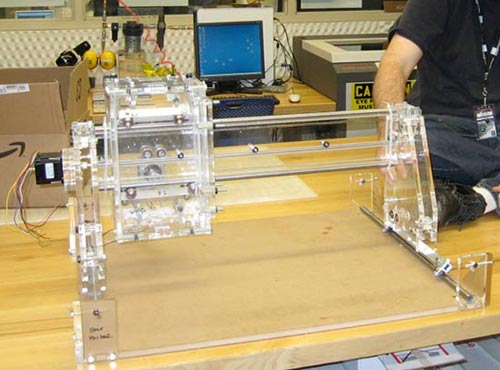

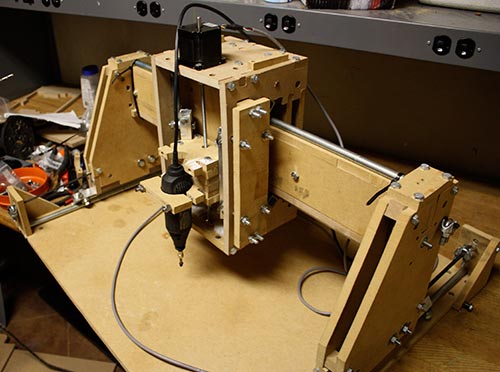

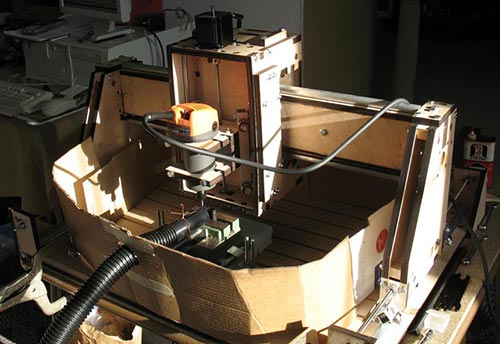

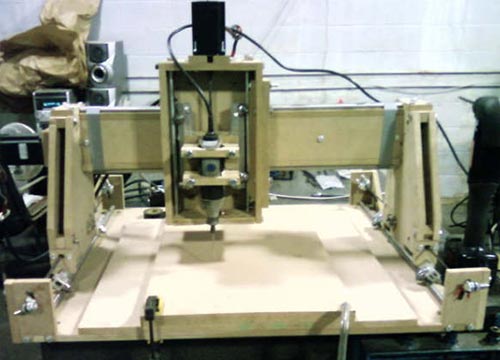

Станки других людей

Вот несколько фото других станков, собравших по данной статье

Фото 1 – Chris с другом собрал станок, вырезав детали из 0,5″ акрила при помощи лазерной резки. Но все, кто работал с акрилом знают, что лазерная резка это хорошо, но акрил плохо переносит сверление, а в этом проекте есть много отверстий. Они сделали хорошую работу, больше информации можно найти в блоге Chris’a. Мне особенно понравилось изготовление 3D объекта при помощи 2D резов.

Фото 2 — Sam McCaskill сделал действительно хороший настольный станок с ЧПУ. Меня впечатлило то, что он не стал упрощать свою работу и вырезал все элементы вручную. Я впечатлён этим проектом.

Фото 3 — Angry Monk’s использовал детали из ДМФ, вырезанные при помощи лазерного резака и двигатели с зубчато-ремённой передачей, переделанные в двигатели с винтом.

Фото 4 — Bret Golab’s собрал станок и настроил его для работы с Linux CNC (я тоже пытался сделать это, но не смог из-за сложности). Если вы заинтересованы его настройками, вы можете связаться с ним. Он сделал великую работу!

Характеристики станка

Боюсь что у меня недостаточно опыта и знаний, чтобы объяснять основы ЧПУ, но на форуме сайта CNCZone.com есть обширный раздел, посвященный самодельным станкам, который очень помог мне.

Резак: Dremel или Dremel Type Tool

Параметры осей:

Ось X

Расстояние перемещения: 14″

Привод: Зубчато-ременная передача

Скорость: 60″/мин

Ускорение: 1″/с2

Разрешение: 1/2000″

Импульсов на дюйм: 2001

Ось Y

Расстояние перемещения: 10″

Привод: Зубчато-ременная передача

Скорость: 60″/мин

Ускорение: 1″/с2

Разрешение: 1/2000″

Импульсов на дюйм: 2001

Ось Z (вверх-вниз)

Расстояние перемещения: 4 »

Привод: Винт

Ускорение: .2″/с2

Скорость: 12″/мин

Разрешение: 1/8000 »

Импульсов на дюйм: 8000

Необходимые инструменты

Я стремился использовать популярные инструменты, которые можно приобрести в обычном магазине для мастеров.

Электроинструмент:

— ленточная пила или лобзик

— сверлильный станок (сверла 1/4″, 5/16″, 7/16″, 5/8″, 7/8″, 8мм (около 5/16″)), также называется Q

— принтер

— Dremel или аналогичный инструмент (для установки в готовый станок).

Ручной инструмент:

— резиновый молоток (для посадки элементов на места)

— шестигранники (5/64″, 1/16″)

— отвертка

— клеевой карандаш или аэрозольный клей

— разводной ключ (или торцевой ключ с трещоткой и головкой 7/16″)

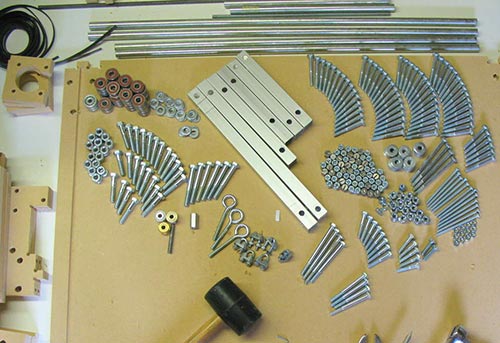

Необходимые материалы

В прилагаемом PDF файле (CNC-Part-Summary.pdf) предоставлены все затраты и информация о каждом элементе. Здесь предоставлена только обобщенная информация.

Листы — $ 20

-Кусок 48″х48″ 1/2″ МДФ (подойдет любой листовой материал толщиной 1/2″ Я планирую использовать UHMW в следующей версии станка, но сейчас это выходит слишком дорого)

-Кусок 5″x5″ 3/4″ МДФ (этот кусок используется в качестве распорки, поэтому можете брать кусок любого материала 3/4″)

Двигатели и контроллеры — $ 255

-О выборе контроллеров и двигателей можно написать целую статью. Коротко говоря, необходим контроллер, способный управлять тремя двигателями и двигатели с крутящим моментом около 100 oz/in. Я купил двигатели и готовый контроллер, и всё работало хорошо.

Аппаратная часть — $ 275

-Я купил эти элементы в трех магазинах. Простые элементы я приобрёл в хозяйственном магазине, специализированные драйвера я купил на McMaster Carr (http://www.mcmaster.com), а подшипники, которых надо много, я купил у интернет-продавца, заплатив $40 за 100 штук (получается довольно выгодно, много подшипников остается для других проектов).

Программное обеспечение — (бесплатно)

-Необходима программа чтобы нарисовать вашу конструкцию (я использую CorelDraw), и сейчас я использую пробную версию Mach3, но у меня есть планы по переходу на LinuxCNC (открытый контролер станка, использующий Linux)

Головное устройство — (дополнительно)

-Я установил Dremel на свой станок, но если вы интересуетесь 3D печатью (например RepRap) вы можете установить свое устройство.

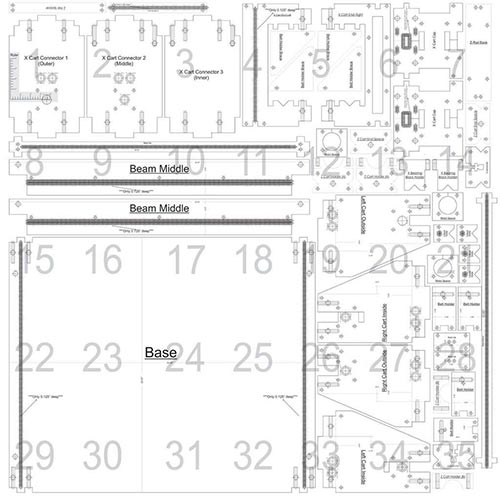

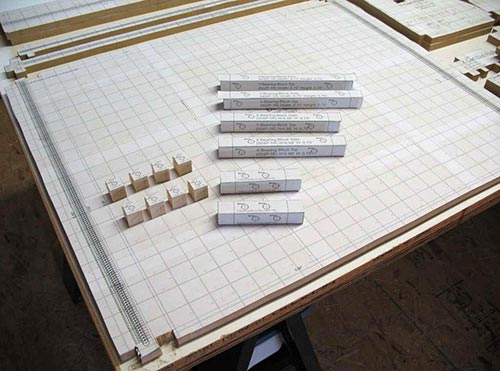

Печать шаблонов

У меня был некоторый опыт работы лобзиком, поэтому я решил приклеить шаблоны. Необходимо распечатать PDF файлы с шаблонами, размещенными на листе, наклеить лист на материал и вырезать детали.

Имя файла и материал:

Всё: CNC-Cut-Summary.pdf

0,5″ МДФ (35 8.5″x11″ листов с шаблонами): CNC-0.5MDF-CutLayout-(Rev3).pdf

0,75″ МДФ: CNC-0.75MDF-CutLayout-(Rev2).pdf

0,75″ алюминиевая трубка: CNC-0.75Alum-CutLayout-(Rev3).pdf

0,5 «MDF (1 48″x48» лист с шаблонами): CNC-(One 48×48 Page) 05-MDF-CutPattern.pdf

Примечание: Я прилагаю рисунки CorelDraw в оригинальном формате (CNC-CorelDrawFormat-CutPatterns (Rev2) ZIP) для тех, кто хотел бы что то изменить.

Примечание: Есть два варианта файлов для МДФ 0,5″. Можно скачать файл с 35 страницами 8.5″х11″ (CNC-0.5MDF-CutLayout-(Rev3), PDF), или файл (CNC-(Один 48×48 Page) 05-MDF-CutPattern.pdf) с одним листом 48″x48″для печати на широкоформатном принтере.

Шаг за шагом:

1. Скачайте три PDF-файла с шаблонами.

2. Откройте каждый файл в Adobe Reader

3. Откройте окно печати

4. (ВАЖНО) отключите Масштабирование страниц.

5. Проверьте, что файл случайно не масштабировался. Первый раз я не сделал это, и распечатал всё в масштабе 90%, о чем сказано ниже.

Наклеивание и выпиливание элементов

Приклейте распечатаные шаблоны на МДФ и на алюминиевую трубу. Далее, просто вырезайте деталь по контуру.

Как было сказано выше, я случайно распечатал шаблоны в масштабе 90%, и не заметил этого до начала выпиливания. К сожалению, я не понимал этого до этой стадии. Я остался с шаблонами в масштабе 90% и, переехав через всю страну, я получил доступ к полноразмерному ЧПУ. Я не выдержал и вырезал элементы при помощи этого станка, но не смог просверлить их с обратной стороны. Именно поэтому все элементы на фотографиях без кусков шаблона.

Сверление

Я не считал сколько именно, но в этом проекте используется много отверстий. Отверстия, которые сверлятся на торцах особенно важны, но не пожалейте времени на них, и использовать резиновый молоток вам придется крайне редко.

Места с отверстиями в накладку друг на друга это попытка сделать канавки. Возможно, у вас есть станок с ЧПУ, на котором это можно сделать лучше.

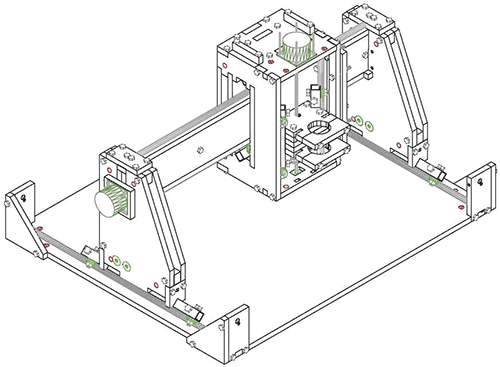

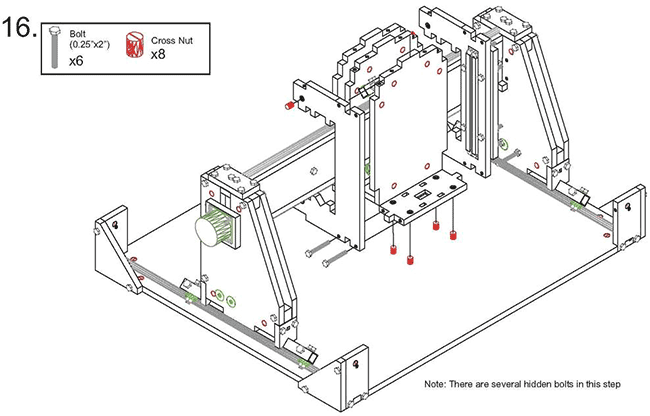

Сборка

Если вы дошли до этого шага, то я поздравляю вас! Глядя на кучу элементов, довольно сложно представить, как собрать станок, поэтому я постарался сделать подробные инструкции, похожие на инструкции к LEGO. (прилагаемый PDF CNC-Assembly-Instructions.pdf). Довольно интересно выглядят пошаговые фотографии сборки.

Готово!

Станок готов! Надеюсь, вы сделали и запустили его. Я надеюсь, что в статье не упущены важные детали и моменты. Вот видео, в котором показано вырезание станком узора на розовом пенопласте.

Источник

Ось Z станка для ЧПУ.

Ось Z станка для ЧПУ.

Ось Z станка для ЧПУ. Конструкция.

На ось Z станка для ЧПУ используются: Линейные направляющие для чпу диаметром 8 мм, линейные подшипники SCS 8 UU -4штуки. SBR 10 U-4 штуки. Фланцевые подшипники — KFL08, KFL00. Двигатель Nema 23. Предусмотрена возможность крепления двигателя Nema 17 .

Ось Z для чпу начинаю делать с платформы. Платформа сделана из дюраля толщиной 10 мм. Торцевые части верхняя и нижняя сделаны из того же материала. На платформе будут установлены линейные подшипники чпу SBR 10U для движения по оси Y. С другой стороны устанавливаются торцевые части верхняя и нижняя. Торцевые части нужны для установки линейных направляющих и подшипников для ШВП. На чертеже ниже приведены размеры платформы.

На платформу устанавливаю торцевые части. Верхняя и нижняя одинаковые. Разница в размере по высоте. Фото я привёл на рисунке. Размеры смотрите ниже.

Фото платформы с установленными подшипниками. движение по оси X.

Устанавливаю линейные направляющие с подшипниками.

Для крепления шагового двигателя я изготовил крепёж. Деталь крепления я сделал из листовой стали толщиной 2мм. Чертёж ниже. Шаговый двигатель крепление.

Фото крепления на шаговый двигатель.

Крепление шагового двигателя крепится через подкладку, сделанную из дюраля толщиной 4 мм.

Фото установленного крепления шагового двигателя. Вид с тыльной стороны.

Фото с стороны ШВП и линейных направляющих.

Установка шпинделя на ось Z станка с ЧПУ

Как я уже говорил, некоторые детали размечаются, сверлятся, или изготавливаются по месту. Одно из таких мест это крепёж для шагового двигателя . Делается сначала деталь крепежа, сверлятся все отверстия по приведённому чертежу. Но отверстия, через которые деталь прикрепляется, к платформе делаются сначала меньшим диаметром 2-2,5 мм. После деталь прикладывается к корпусу платформы. Намечается и сверлится одно отверстие. И если всё подходит, отверстие увеличивается до нужного диаметра, и деталь крепится на одном болте. Далее, когда я закрепил деталь, я буду через отверстия в креплении детали просверливать остальные отверстия в платформе. Таким образом я обеспечил полную сносность отверстий.

Платформу для крепления шпинделя я сделал из дюраля толщиной 5 мм.

Все размеры я привожу ниже. Отверстия для крепления шпинделя я не сделал. Потому что на момент изготовления детали я ещё не купил шпиндель. Поэтому я не знал, как я буду делать крепление шпинделя. Точнее я не знал, какое крепление для шпинделя мне вышлет китаец. Я на этом изготовление оси Z заканчиваю. На фото видно, что все детали окрашены. Но я бы советовал молотковую эмаль. Потому что я использовал молотковую эмаль серого цвета. И это красиво. Но что не маловажно,эмаль хорошо держится на дюрале.

Подвижная платформа для установки шпинделя.

Источник

Примеры сборки оси Z ЧПУ

В статье приведено два примера сборки оси Z ЧПУ с балкой Y в фрезерном станке, созданных при помощи компьютерной программы. Легко и просто!

Ниже можно увидеть два примера сборки оси Z ЧПУ с балкой Y в фрезерном станке, созданных при помощи компьютерной программы.

Как и с любым механическим устройством, при проектировании или создании машины с ЧПУ важно учитывать величины, которые развиваются в ходе работы. Таким образом, нужно учесть свои пожелания к дизайну и убедиться, что он будет соответствовать всем нагрузкам. Однако, чтобы спроектировать и построить станок в соответствии с требованиями, для начала нужно понять, какие силы будут развиты.

Если интерпретировать приведенный выше рисунок, размеры можно описать следующим образом:

- D1 = расстояние между направляющими по вертикали;

- D2 = расстояние между наборами подшипников по вертикали;

- D3 = высота рычага крепления шпинделя станка;

- D4 = поперечный размер узла;

- D5 = расстояние между направляющими по горизонтали;

- D6 = толщина рычага крепления;

- D7 = расстояние до места реза (край фрезы + половина D2).

Моменты

Построение фрезера с ЧПУ может быть как достаточно простым, так и трудоемким. Часть людей сначала подробно все изучают и рассчитывают, а некоторые сразу собирают его, корректируют всплывшие недочеты и наблюдают за его работой. На самом деле, лучший подход – это сочетание двух методов.

Вышеприведенный рисунок показывает наглядный пример оси, который показан в двух измерениях. Изучив вид спереди, можно обнаружить, что узел движется вправо, пока идет движение по направляющим Y.

Погружной рычаг находится на расстоянии Zmax и режет материал при перемещении вправо. Это действие создает режущее усилие, которое приводит к перемещению узла Z.

Усилие резки постоянно изменяется, и зависит от таких факторов, как:

- Частота вращения шпинделя.

- Количество канавок на фрезе ЧПУ.

- Скорость подачи.

- Обрабатываемый материал.

На данном этапе также нужно понять, что присутствует и величина, направленная противоположно движению оси Z.

Усилие резания образует величину, которая изображена на рисунке выше как “А”. Момент – это сила, приложенная на расстоянии.

«A» = D6 x Режущее усилие.

Этот момент проворачивает рычаг крепления шпинделя против направления обработки, вращающего весь узел оси.

Br> Данный момент способствует возникновению сил, прикладываемых к линейным опорным направляющим и самим линейным подшипникам. (Обозначено желтыми стрелками)

По мере увеличения длины D5 и D2 результирующие величины уменьшаются. Можно увидеть, что при проектировании или построении станка с ЧПУ необходимо сделать максимальным просвет между рельсами (D5) и между несущими блоками.

Плунжерная рука

D2 также оказывает влияние при обработке параллельно оси X.

Усилие резания вызывает еще один момент – “В”. Момент B создается из-за того, что усилие вращения при обработке умножается на расстояние между ею и 1⁄2 D2. Данный момент образует результирующие силы на самих подшипниках оси Z. Увеличивая просвет между ними (D2), данные силы будут уменьшаться.

Как правило, при построении фрезера с ЧПУ, D2 никогда не должен быть меньше половины длины рычага крепления шпинделя. Кроме того, нужно учесть толщину, чтобы он не сгибался при максимальной силе резания.

Гибкость рычага будет зависеть от максимальной подачи, толщины материала (d6), длины погружного рычага (D3) и материала, из которого он сделан.

Заключение

Всегда необходимо помнить следующее при проектировании или сборке фрезера с ЧПУ:

- Возьмем крутящий момент за М.

- Максимизировать D1, уменьшить силы, образующие М, вызванный силой резания по X.

- Максимум D2 уменьшает силу, образующую М, вызванный силой резания по оси X.

- Минимизировать D3, но при этом сохранить желаемый диапазон перемещений по Z.

- Максимизировать D4, уменьшить силы, образующие М, вызванный усилием резания по Y.

Источник