Изготовление панели приборов своими рук

Изготовление эстетичных лицевых панелей

Автор: Givi

Опубликовано 22.08.2011

Создано при помощи КотоРед.

2011

Поздравляю нашего всеми уважаемого, всезнающего Радио Кота с шестилетием. И подарок будет такой:

Терпение и труд все перетрут. (русская пословица)

Приветствую Вас, уважаемый читатель! Предлагаемая статья потребует всего несколько минут вашего внимания, чтобы затем иметь возможность изготавливать красивые и эстетичные лицевые панели Ваших приборов за три минуты, в любом количестве и относительно недорого.

Ни для кого не секрет, что для радиолюбителя проще и интересней разработать ещё парочку устройств, или спаять десяток печатных плат, нежели довести свое детище до нормального презентабельного вида. А именно изготовить корпус и панель. С корпусами уже для всех давно стало все понятно – покупаешь любой понравившийся готовый корпус по размеру. Это уже много лет не дефицит, как в 80-90гг. Выпускают корпуса для радиолюбителей сотни фирм. Но ведь корпусу надо конкретная лицевая панель, которую на каждый прибор и не предусмотришь. Знаю, что у каждого возникало желание «если бы взять и нарисовать панель как в лайоте, да распечатать на принтере, и ни сверлить, ни пилить ничего не надо». Ребята, мы уже живем в ХХI веке, и пора пользоваться всеми доступными средствами, которых уже придумано достаточное количество. Посудите сами, когда вам нужно собрать какое-нибудь сложное устройство управления и будет два пути: поставить сотню логических микросхем и возиться с ними много дней и ночей, или поставить один контроллер и попросить друга написать прогу за разумное количество «убитых енотов». Очень как-то сомневаюсь, что кто – то выберет первый вариант. Вот это и есть ХХI век, когда есть выбор, и выбор огромный. В 80 -начале 90-х годах пришлось бы выбирать первый вариант. Но вот почему когда касается лицевой панели, все до сих пор упрямо выбирают первый вариант, остается загадкой. Лицевая панель сделанного Вами Вашего прибора — это же лицо Вашего труда. Сейчас развелось очень много фирм, занимающихся рекламным бизнесом, да и много других. Главное не лениться, и найти среди них отвечающие вашим требованиям. Нам нужны фирмы, на которых практикуют лазерную резку. На таких фирмах панели приборов, панели индикации изготавливаются по чертежам заказчика. Чертежи могут быть представлены в формате CorelDRAW. А если вы далеко живете, то есть почта, и вы можете договориться, чтобы вам панельки прислали по почте. То есть, вы высылаете файл по е-мейлу, а панель вам высылают по обычной почте. Все просто.

Руками такую панель сделать будет по времени долго. На лазерном резчике ушло 3 минуты. Мне панельку сделали двухслойной. Наиболее практичные панели приборов получаются при изготовлении их из двухслойного пластика. Преимущества изготовления панелей из двухслойного пластика — это высокая контрастность изображения, стойкость к истиранию, быстрота изготовления. Панели приборов можно изготовить из цветного или прозрачного оргстекла с затиркой или трафаретной печатью. Как вариант, изготовление панелей приборов из прозрачных пластиков с нанесением изображения методом шелкографии. Панели приборов могут крепиться к корпусу непосредственно механическим способом — с помощью винтов, или можно использовать специальные клеящие материалы. Все надписи можно нанести гравировкой. Лазерная гравировка — удаление поверхностного слоя материала (металл, пластик, кожа) или покрытия (краска, гальваника, напыления) под воздействием лазерного излучения. Лазерная гравировка не сотрется и не потускнеет. Она по праву может называться вечной. Процесс управляется с помощью компьютера, что позволяет производить гравировку изображений из любых цифровых форматов (после необходимой обработки). Маркер позволяет наносить изображения высокого разрешения (20 линий на миллиметр). Благодаря этому, возможна гравировка микроизображений и микротекста высокого качества. Режимы излучения встроенного в маркер лазера могут варьироваться в очень широких пределах. Это позволяет регулировать глубину прожига материала под Ваши нужды. Например, глубокая гравировка в металле для максимальной четкости и долговечности, или испарение верхнего слоя краски для метки изделия без воздействия на сам материал. Цвета при лазерной гравировке металла достигаются за счет возникновения окисных пленок в области воздействия лазерного излучения. Нанесенное на приборные панели изображение (символы, надписи и т.д.) внедрено в структуру металла на глубину 18-20 микрон и обладает высокой устойчивостью к истиранию, воздействию высоких температур, агрессивных сред и прямого ультрафиолета.

Панели приборов и фальшпанели могут быть некоторых разновидностей:

— металлические фальшпанели, изготовленные по технологии Металлографика на толщинах металла 0,2мм, 0,5мм, реже 0,8мм, 1,0мм;

— несущие панели приборов, изготовленные на толщинах 1,5мм, 2,0м, 2,5мм, 3,0мм, 4,0мм и более;

— панели приборов под конструктивы Евромеханика, под корпуса BOPLA, Schroff, Rittal ;

Выбрать за Вас панели приборов или фальшпанели фирмачи-резчики не могут, поэтому важно помнить их четкое разделение на металлические и полимерные. Все способы изготовления и виды имеют свои достоинства, причем, решающую роль в выборе играет соотношение цена-качество и конкретный способ применения. Панели приборов применяются в самых разнообразных отраслях промышленности и в быту, но всех их объединяет одно — с ними работают люди. Люди, работающие с приборами в различных областях, сталкиваются с тем, что со временем на панели в местах поворота ручек переключателей и нажатия кнопок важная информация стирается. На грязном производстве, где имеется непосредственный контакт с растворителями, кислотами, маслами проблема та же. Панели приборов, изготовленные лазером, позволят забыть об этих проблемах, потому что изображение находится не на поверхности материала, как это бывает обычно, а внутри. Сохранность графики (изображения) от агрессивных сред обеспечивает высочайшую химическую и абразивную стойкость, делая панели приборов практически вечными. Дополнительным удобством является то, что существует возможность механической обработки панели любой степени сложности и практически абсолютной точности. Панели приборов или панели, произведенные по лазерной технологии, используются во всех отраслях промышленности от военного кораблестроения до миниатюрных бытовых устройств. В шкалах приборов, линейках выполняющих точные измерения, требуется нанесение графики с высоким допуском. Рабочее разрешение при нанесении изображения на металл составляет 2400dpi, по вашему желанию оно может быть существенно увеличено. Это позволяет создавать шкалы даже для прецизионных приборов.

Применимые для панелей материалы: пластик, оргстекло, акрил, дерево, бамбук, резина, и другие неметаллические материалы. Лазерная резка оргстекла — лазерный срез получается гладким, прозрачным, не нуждающимся в последующей полировке. Толщина оргстекла — до 15 мм. Лазерная резка массива дерева — срез ровный, гладкий, темный. Присутствует запах горелого дерева, не обугленный, плотный. Толщина — до 10 мм. Лазерная резка бумаги — срез ровный, гладкий, слегка желтоватый. Резка происходит в один слой, иначе между листами бумаги скапливаются продукты горения и бумага пачкается. Лазерная резка кожи — срез слегка обугленный, темный, имеет ярко выраженный запах горелой пищи. Толщина — до 8 мм. Лазерная резка ткани -при резка полиамидных, полиэстерных и других синтетических тканей край обрабатывается (как бы прижигается) и не расползается. Преимущества лазерной резки пластика и оргстекла перед другими способами раскроя: – высокоточный способ раскроя; высокая скорость раскроя; возможность получить качественный срез, не требующий дополнительной обработки; возможность изготовить изделия любой сложности в любом количестве.

Требования к отправляемым файлам для резки: Самостоятельная подготовка файлов для лазерной резки поможет сократить затраты на программирование Ваших файлов и соответственно уменьшит стоимость резки. Однако даже если Вы полностью подготовили файл, фирмачам потребуется некоторое время для его технологической подготовки к резке (размещение технологических подвесов, заходов, задание последовательности и направления резки и т. д.). Файлы могут готовиться в двух форматах:

– *.dxf, *.dwg AutoCAD.

– Все символы и текст должны быть переведены в кривые. Графические элементы типа «bitmap» не допускаются. Ширина кривых — нуль или «Hair line». Недопустимо формировать изображение заданием ширины кривых. Следует превращать их ширину в объект. Например, в CorelDraw 9 командой Outline to Object.

– Внимательно просмотрите в режиме «Контур» (Wireframe) все кривые и особенно символы текста при максимальном увеличении и ликвидируйте ступеньки, изломы, плохое сопряжение дуг. Раздвиньте слитые и плотно набранные символы текста. Расстояние между контурами — не менее 3 мм.

– Если изображение в файле выполнено не в масштабе 1:1, нарисуйте вспомогательный отрезок и укажите его реальную длину в изделии. Вместо этого можно указать точный масштаб рисунка.

Требования к файлам AutoCAD: * Версия AutoCAD 10 — 2005.

– Масштаб 1:1, 2D-плоский, система координат WORLD.

– Объекты не должны содержать «сплайн»-линии.

Допускаются чертежи, выполненные от руки, с указанием размеров, допусков, типа и толщины материала. Данные чертежи Вы присылаете на e-mail выбранной Вами фирмы.

Давайте же наконец-то пользоваться благами ХХI века, и сделаем устройства, собранные кропотливым трудом, поистине красивыми.

Спасибо за прочтение статьи и успехов в начинаниях.

Источник

Изготовление панелей в домашних условиях

| Источник: Гитарные усилители http://www.sugardas.lt/ |

igoramps/index.html

http://www.assembly.nm.ru/audio/amplifier/panel2.html

Поведаю я вам, братья, о том как в СНГ делают панели 🙂 Одним прекрасным днем, мой друг Дима Шентяпин рассказал мне как это делается. А я поделюсь с вами!

Значит так! Мы же с вами крутые перцы? Хм. Нет базара!

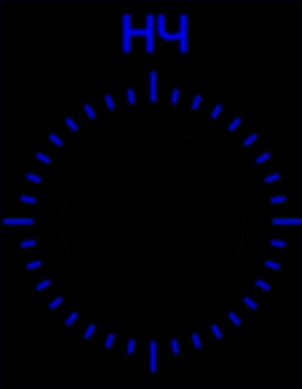

Сначала нам нужно сделать дизайн этой лицевой панели. Я это делаю с помощью программы Frontplatten — Designer 1.0 Конечно, можно и в CorelDraw, или еще в какой рисовалке. Вы выберите себе сами. На мой взгляд Frontplatten — Designer 1.0 очень даже подходит для этих вещей. У нее есть даже готовые пимпочки под всякого рода потенциометры (в виде делений нанесенных полукругом). Вот, например, какую я нарисовал в этой программе (См. рис. 1).

Недостатком этой программы является ограничение длинны панели. Всего 60 см и не более. Это можно пережить. Можно ухитриться сделать панель из двух частей. Значит, вы начинаете рисовать панель, всякие логотипчики туда вставлять и т.д. Еще мне не нравится в этой программе что у нее глюк с шрифтами. Ну да ладно.

Как только вы нарисовали эту панель, начинаете искать лазерный принтер типа Canon или Hewlett Packard. Нашли? Тогда берете глянцевую бумажку из ненужного журнала (старайтесь чтобы бумажка была нетолстая) и печатаете ее на максимальной жирности печати принтера. Разумеется что вы должны помнить о том что печатать вы будете в зеркальном отображении. То есть на листочке у вас получится задом наперед.

Почти полработы сделано.

Вы наверное знаете, что нам нужна алюминиевая панелька? Можете медную или латунную. Тоже получится. Я на алюминиевой делал. Берем заготовку алюминия. Вырезаете нужный вам размер. Потом наждачкой «0» начинаете подготавливать поверхность. Трите так чтобы небыло царапин. Дальше можете войлоком полернуть. Можно сделать матовую поверхность. Для этого нужен химикат. Например, азотная кислота разведенная водой. В емкость с химикатом опускается заготовка. Химикат равномерно протравливает поверхность. Делать это надо недолго. Сами понимаете почему 🙂

Вобщем, поверхность вы получили. Обезжирьте ее. И на гладильную доску. Нагреваете утюг. Кладете панель лицом вверх. То на чем вы распечатывали дизайн панели прикладываете к алюминию. Старайтесь чтобы было ровно. Накрываете аккуратно двумя листами газеты и начинаете приглаживать утюгом. Минут 5 погладьте и оставьте остывать. Пусть остынет своим ходом.

Когда остыла, можете поместить это непонятное изделие под теплую воду. Пусть отмакает. Не жалейте времени: пусть пару часиков помокнет.

Если бумага сама отстанет то вам повезло. Если нет, помогите. Только очень аккуратно, а то прийдется переделывать. Если все получилось, вы можете увидеть остатки бумаги или мела на приклеившемся порошке — ничего страшного. Как только это все дело просохло, вы можете продолжать изготовление панели.

Когда все просохло вы берете ватный тампон и смачиваете его небольшим количеством спирта. Чтобы тампон был слегка влажный. Начинаете протирать панель. Сильно не трите, а то буквы и все что отпечаталось сотрете. Как только на черном порошке не осталось последствий бумаги и мела, можете начинать радоваться.

Далее идет сверление дырок. Сверлите, кто вам не дает. Просверлили? Отлично! Дальше догадываетесь? :-)) Правильно. Нам нужен нитролак! Берем балончик с нитролаком и тонким слоем покрываем лицевую сторону панельки. Пусть сохнет. Высохла? Ну так прикрутите ее к чемунибудь :-)))))

В путь ребята. Желаю успехов! Данная технология проверена и неоднократно :-))

P.S. Прежде чем заняться этим полезным делом, купите или подготовьте сначала ручки для потенциометров. У них бывает разный деаметр. Ведь мы крутые перцы и у нас должно быть все красиво :-)) И еще. Есть методы окраски алюминия в разные цвета. Про эту технологию писать не буду. Еще не пробовали. А вот сделать на алюминиевой поверхности выпуклые буквы и прибамбасы.

:-)))

Пробовали и причем неплохо получилось.

Итак, вы сделали крутой усилитель и хотите поместить его в не менее крутой корпус. Ну что ж, приступим. Как делать сам корпус я постараюсь описать в следующих статьях, а сейчас уделим особое внимание передней панели. Вам надо чтобы она была красивой, имела индикационные окна и круто светилась? — вы попали туда куда нужно! Нам понадобятся: линейка, кусок оргстекла (или прозрачного пластика) и компьютер +, естественно, руки «не из ж..ы». Первым делом определяем размеры нашей панели и выпиливаем соответствующий кусок пластика (оргстекла). Теперь самое главное: как сделать подсвечиваемые области и при этом абсолютно темную основную поверхность. Я делал так:

Первое. В CorelDraw или любом другом векторном редакторе рисуется макет панели со всеми шкалами, вырезами, надписями и т.д.

Второе. Связываетесь с людьми которые по вашему шаблону сделают специальную пленку. Скажите «За бешеные деньги?» — а вот и ничего подобного. Она обойдется гораздо дешевле, чем вы думаете. Что она из себя представляет? Абсолютно черная (или любого другого цвета) пленка с областями для нашей будущей подсветки.

Третье. Если вы использовали промышленный пластик (который имеет зеркально гладкую закрытую технологической оболочкой поверхность) — поздравляю. Панель будет на зависть всем знакомым: вы когда-нибудь видели черное зеркало? Представьте: абсолютно гладкая поверхность, от которой отражается все и при этом видна яркая внутренняя подсветка. Круто?! Когда я показал такой вариант (см. ниже) знакомым — никто не верил что такое можно сделать своими руками. Если же вы использовали оргстекло с царапинками — не страшно. Просто не будет зеркального отражения. Царапин тоже не будет: читайте дальше.

Четвертое.

Для владельцев пластика. Наклеиваете пленку с внутренней стороны панели (той что обращена в сторону усилителя). Клеится она замечательно легко, никаких пузырей. Обрезаете излишки лезвием и панель готова.

Для владельцев оргстекла. Наклеиваете пленку с наружной стороны панели — и получаете идеальную не царапанную поверхность (правда без отражения).

Пятое. Главное. Подсветка.

Из оргстекла или пластика вырезаете полоски и сверлите в них отверстия диаметром с головку светодиодов (я использовал фиолетовые сверхяркие 5 мм). С внутренней части панели приклеиваете эти полоски по месту и вставляете туда светодиоды (надеюсь, как их подключать объяснять не надо)

Шестое.

Включаете питание и получаете нечто такое:

Седьмое.

Сверлите отверстия для кнопок и регуляторов, ставите все на место и наслаждаетесь жизнью.

Источник