- Пленка для аквапечати своими руками

- Производство полиэтиленовой плёнки

- Анализ рынка сбыта

- Виды плёнки: какой выбрать?

- Технология производства плёнки полиэтиленовой

- Полное или частичное производство?

- Подготовка помещения для производства

- Сырье

- Оборудование для производства полиэтиленовой плёнки

- Персонал

- Сбыт и маркетинг

- Рентабельность и окупаемость: финансовый план

- Приспособление для изготовления пакетов из полиэтилена

- Особенности конструкции

- Технология изготовления пакетов

- Как сварить полиэтиленовую пленку своими руками

- Типы соединения полиэтилена

- Применение паяльника для сваривания пленки

- Как осуществляется соединение полимеров «горячим клином»

- Услуга сварки пластика

- Как выполнить сварку в домашних условиях

- Способы сварки полиэтиленовой пленки

- Применение насадок для работы с утюгом

- Сварка полиэтилена горячим газом (сварка феном)

- Сварка при помощи паяльника

- Сварка листового полипропилена

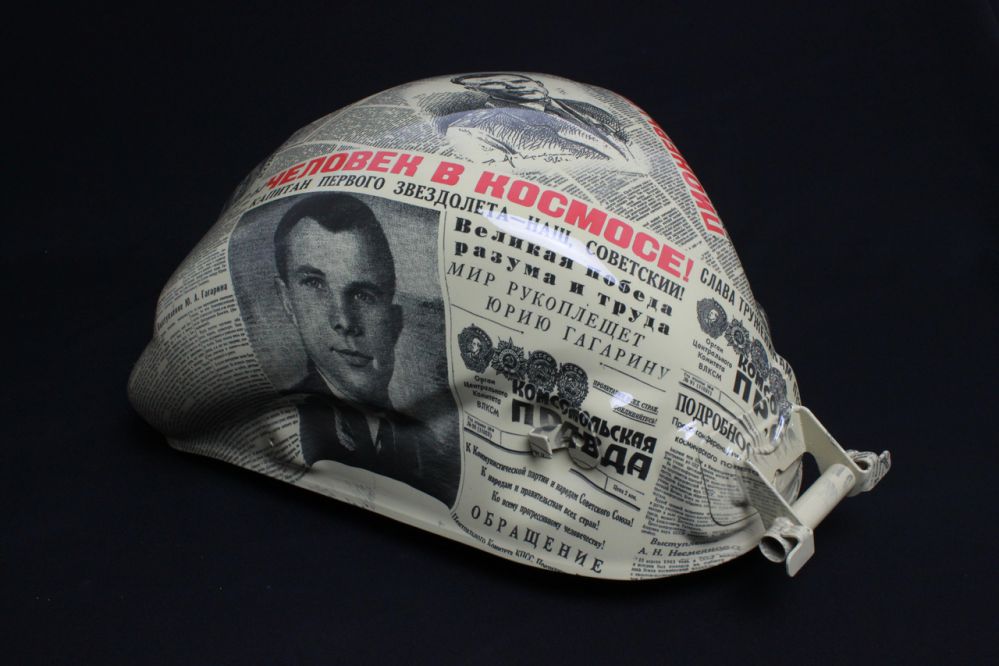

Пленка для аквапечати своими руками

Можно ли напечатать свой собственный рисунок? Да, можно. Любой рисунок, надпись, фотографию – все, что захотите. Для этого вам понадобится:

Чистая пленка для аквапечати.

Профессиональный фотопринтер, который печатает пигментными чернилами.

Фиксатор для чистой пленки.

Желаемое изображение в хорошем качестве и разрешении.

Неужели все так просто?

Да. Ведь сама иммерсионная пленка представляет собой не что иное, как водорастворимый желатиновый слой, покрытый краской. Следовательно, когда желатин растворяется под действием активатора, на воде остается только краска, и мы окунаем наше изделие в нее. Иными словами – красим. Так что же нам мешает нанести на этот прозрачный желатиновый слой все, что нам захочется?

Процесс создания собственной текстуры состоит из 3-х этапов:

Далее технология ничем не отличается от печати обычных текстур – выдержка на воде, активатор, печать изделия, промывка, сушка, покрытие лаком. Подробнее можете посмотреть в этом видео.

Есть пара нюансов. Изображение должно быть качественным. Если вы захотите напечатать небольшую картинку в плохом разрешении, на изделии она будет выглядеть в разы хуже, помните об этом. Чтобы напечатать свой рисунок, вполне подойдет обычный струйный принтер с пигментными чернилами, или можете обратиться в ближайшую типографию. Но имейте в виду, каким бы качественным и профессиональным ни был принтер, рисунок все равно будет чуть тусклее, чем на исходном изображении. Не забывайте о том, что результат всегда можно скорректировать с помощью правильно подобранной базы и тонировки кэнди красками.

Как видите, возможности иммерсионной печати безграничны. Так что экспериментируйте друзья, а Фьюжн Технолоджис всегда вам в этом поможет!

Источник

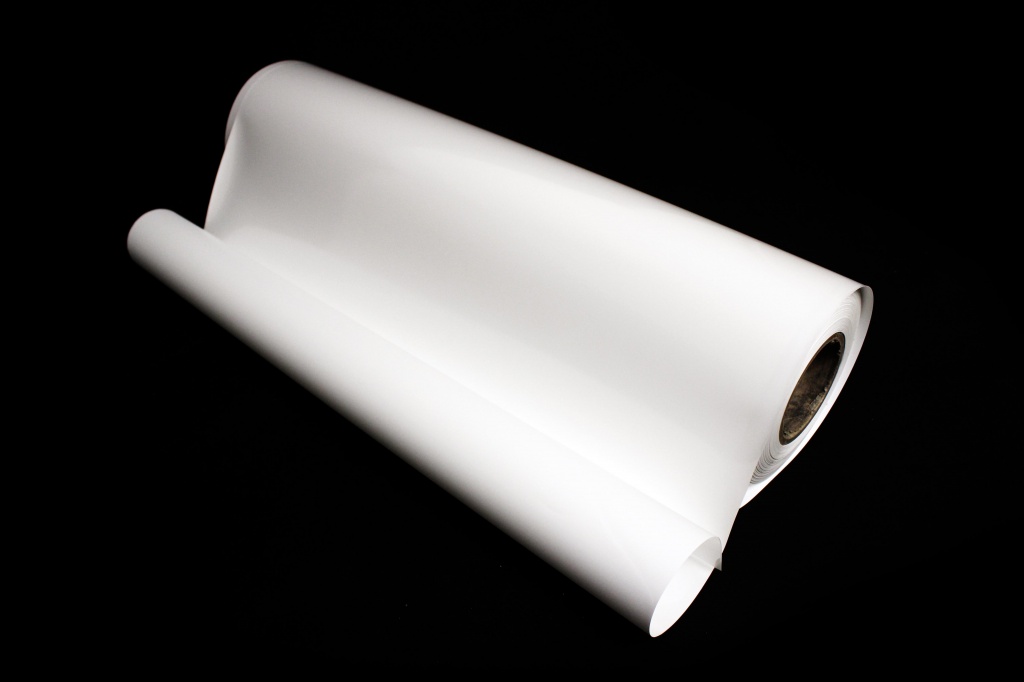

Производство полиэтиленовой плёнки

Почему полиэтиленовая плёнка — идеальный товар для бизнеса? Потому что она одноразовая, и именно за счёт этого обеспечиваются неиссякаемый поток заказов и стабильно высокий спрос.

Материал применяют для сортировки, упаковки и хранения продуктов во всех торговых точках мира. Полиэтилен активно используют в теплицах и строительстве. Не менее часто он находит применение в домашнем хозяйстве. Бизнес по производству полиэтиленовой плёнки обречён на успех, если предприниматель сумеет грамотно соотнести доходы и расходы.

Анализ рынка сбыта

В Россию пятая часть плёнки поставляется из других стран. Популярны китайские и турецкие материалы, потому что дешевые. Но они непрочные, быстро деформируются и растягиваются.

Упаковочные рулоны полиэтиленовой пленки покупают компании, действующие в таких сферах:

- сельское хозяйство;

- строительство;

- торговля;

- общественное питание.

Затраты на производственные линии по изготовлению пленки из полиэтилена быстро окупаются. Главное — правильно выбрать тип пленки.

Виды плёнки: какой выбрать?

Пленка может различаться по форме — в зависимости от области применения:

- Строительная. Прочная, обладающая свойствами гидро- и теплоизоляции.

- Парниковая. Для теплиц в сельскохозяйственной сфере.

- Термоусадочная. Для упаковок продуктов и игрушек.

- Пищевая. Для торговой отрасли.

- Упаковочная. Для защиты при перевозке грузов и товаров.

- Пленка низкого давления. Для чехлов и пакетов.

- Черная. Имеет существенную толщину, предназначена для защиты от ультрафиолета.

При выборе плёнки ориентируйтесь также на спрос в конкретном регионе.

Технология производства плёнки полиэтиленовой

Допустив нарушение при производстве, можно нанести непоправимый ущерб окружающей среде, потому важно следить за точностью исполнения каждого этапа.

- Гранулы опускают в экструдер. Оттуда они перемещаются через питающий шнек при температуре от 180 до 240 градусов.

- Охлаждают готовое полиэтиленовое изделие, которое имеет форму трубки. Размеры трубы задаются изначально в настройках.

- Пленку делят на две части, чтобы были две полосы, отделенные друг от друга.

- Намотчиком пленка сматывается в рулоны, обрезки направляют для дальнейшей переработки полиэтилена.

- Если нужно, поверхность окрашивают краской на спирту. При этом раствор красителя постоянно перемешивают для того, чтобы он не застывал.

- Краску наносят валиками для цветной печати. После высыхания красителя изделие закатывают в рулоны.

- Далее рулон делят на отдельные элементы в специальной машине для создания пакетов, чтобы оформить товар для продажи.

Последним этапом процесса считают контроль качества. Перед тем, как поставить товар потребителям, нужно проверять структуру и целостность поверхностей.

Полное или частичное производство?

Решите, какое производство собираетесь вести, ещё на начальных этапах. Есть 2 варианта:

- Полный производственный цикл. Предприятие производит с нуля полиэтиленовую пленку, потом делает из нее изделия и поставляет покупателям товар, готовый к использованию

- Частичное производство. Это предприятие будет использовать в работе уже готовые материалы, чтобы производить из них пакеты и товары с определенными изображениями, формами или спайками.

Полный цикл обойдется значительно дороже. Потребуются большие вложения для обеспечения высоких мощностей производства. В дальнейшем такое предприятие сможет продавать готовые изделия либо поставлять сырьевой продукт другим фирмам.

Подготовка помещения для производства

Недостаточно просто выбрать помещение и закупить оборудование. Нужно обеспечить достаточный уровень безопасности. Следуйте таким советам:

- Организуйте производство за городом.

- Обустройте в цехах вытяжки, приточное вентилирование.

- Отделайте стены, пол и потолок.

- Установите противопожарную систему, продумайте пути эвакуации.

- Закупите оборудование согласно ГОСТ 12.3.002-74.

Для технологических процессов потребуется помещение площадью не менее 300 квадратных метров. Организация демонстрационного зала и витрины потребует порядка 40 квадратных метров. Склад займет еще 80 квадратов.

Сырье

Производство полиэтиленовой пленки предполагает использование в качестве сырья следующих материалов:

- ПВД. Полиэтилен высокого давления. Плотный материал с высокой эластичностью. Не используется для упаковки пищевых продуктов.

- ПНД. Полиэтилен низкого давления. Более универсальный материал, хотя и менее плотный. Подходит для использования в пищевой промышленности для упаковки продуктов.

- ПВХ. Поливинилхлорид. Используют для мебели и строительных отделочных материалов.

Если планируется неполный цикл, можно купить готовую плёнку для изготовления пакетов и упаковок. Или, напротив, из полиэтилена производить пленку для перепродажи другим предприятиям.

Оборудование для производства полиэтиленовой плёнки

Чтобы обеспечить производственную линию всем необходимым, нужно закупить оборудование:

- Экструдер. Превращает гранулы в пленку. Приобретайте технику с производительностью не менее 40 килограмм в час.

- Флексопечатная машинка. Наносит на пленку изображения (рисунки, логотипы).

- Станок. Производит зажимы из пластиковых материалов.

- Дополнительное оборудование. Нужно для производства продукции из готовой пленки.

Все эти механизмы придется закупить для организации производственной линии. Важно руководствоваться требованиями ГОСТ. Только тогда можно быть уверенным, что проблем с проверками не возникнет.

Персонал

Для обеспечения полноценной работы организации потребуются как минимум 3 сотрудника в производственном цеху, а также технолог, бухгалтер и директор. Возможно начать именно с такого количества сотрудников, наращивая со временем их количество.

Общий зарплатный фонд на месяц составляет примерно 130 тыс. рублей.

Расчет актуален для города с численностью населения до 1 млн человек.

Сбыт и маркетинг

Прибыль предприятия сильно зависит от маркетинга, поскольку именно эффективная реклама определяет, удастся ли продать всё, что произведено. Увеличению прибыли способствуют:

- работа в крупном городе или населённом пункте, где спрос превосходит предложение;

- изучение целевой аудитории и спроса;

- широкий ассортимент продукции (выпускайте не только прозрачную, но и цветную плёнку);

- работа по индивидуальным заказам (если клиент попросит нанести лого компании на пакеты, для вас это не должно быть проблемой).

При правильном подходе к маркетингу можно увеличить объемы чистой прибыли на 15-20%.

Рентабельность и окупаемость: финансовый план

Изготовление полиэтиленовой пленки характеризуется высокой рентабельностью и низким уровнем риска. На закупку техники и оборудования потребуется около 3 850 000 рублей. Учитываем затраты на доставку, установку, настройку механизмов. Сюда же включены расходы на обучение персонала.

На подготовку рабочего места потребуются еще 100 000 рублей — чтобы закупить мебель и стенды, оформить выставочный зал и склад. Около 50 тыс. руб будет потрачено на юридическое оформление предприятия.

Источник

Приспособление для изготовления пакетов из полиэтилена

В данном обзоре автор делится собственной идеей — как из подручных материалов сделать несложное приспособление для изготовления полиэтиленовых пакетов разных размеров.

Чтобы сделать такое приспособление, автор использует для этого куски ламината, соединенные вместе с помощью двух мебельных петель.

Также потребуется лист нержавейки (или обычной листовой стали) толщиной 1 мм.

На поверхности основания (досках ламината) автор сделал разметку маркером для изготовления полиэтиленовых пакетов определенных размеров. Это намного ускоряет процесс работы.

Особенности конструкции

Как уже было сказано ранее, два куска ламината соединены между собой с помощью петель. Благодаря этому самоделка легко складывается.

К одной из досок ламината мастер крепит лист нержавейки толщиной 1 мм и прижимную планку, которая тоже сделана из нержавеющей стали.

Для резки полиэтилена на пакеты используется самодельный ролик, который устанавливается в электрический паяльник.

Технология изготовления пакетов

Сама технология очень проста и доступна каждому. Для изготовления пакетов автор использует рулонную пленку шириной 1,5 метра.

Сначала пленку необходимо нарезать на полосы нужной ширины. Полосы получаются запаянными с обеих сторон.

После этого нарезанные полосы нужно разрезать на две части. В итоге получаются ленты, которые запаяны только с одной стороны.

Из этих лент автор делает пакеты необходимых размеров. Подробный процесс изготовления пакетов и обзор самого приспособления можно посмотреть на видео.

Источник

Как сварить полиэтиленовую пленку своими руками

Главная / Техника сварки

Время на чтение: 3 мин

Пленка из полиэтилена достаточно широко применяется в разных сферах. Некоторые виды ее использования предполагают соединение нескольких элементов.

К примеру, при обтягивании парниковых каркасов или формировании изоляционных слоев при строительстве.

Сварка полиэтиленовых материалов, в том числе и пленки, может производиться в домашних условиях. Эта статья расскажет о необходимом для сварки полиэтилена оборудовании, а также технологии самостоятельной пайки этого материала.

- Технология спайки

- Инструменты и приборы Спайка утюгом

- Спайка паяльником

Типы соединения полиэтилена

Самый несложный и малозатратный способ для соединения полимерных материалов – это так называемая контактная сварка полиэтилена. Таким образом формируются надежные соединения, которые сохраняются при последующей эксплуатации.

Схема ультразвуковой сварки.

Чтобы выполнить контактную сварку, соединенные края полимеров нагревают «горячим воздухом» или «горячим клином» до плавления. Сжатие и образование шва осуществляют роликовые элементы, специально предназначенные для зажима. Шов, получаемый в итоге, будет одинарным или двойным, он обладает хорошей прочностью.

Метод под названием «горячий воздух» представляет собой нагретый поток воздуха, при помощи которого полимер размягчатся и плавится. Для этой же цели применяется нагревающая деталь из металла – «горячий клин». Контакт элементов и полимера осуществляется и с наружной стороны, и с внутренней, при этом происходит образование хороших прочных швов.

Помимо контактного способа соединения, может применяться еще сварка экструзионная. При выборе такого способа расплавленный полимер подается под давлением, поверхности, соединенные друг с другом, меняют состояние с плотного на тягучее, а сдавливание помогает скрепить их между собой.

Применение паяльника для сваривания пленки

Соединение листов полиэтилена с помощью обычного паяльника (40-60 Вт) позволяет получить прочный шов, при этом потребуется незначительная доработка инструмента. Использование паяльника без специальных насадок не даст качественного результата. Стык будет неравномерным, возможно образование мест растекания материала. Стыковку слоев пленки паяльником без насадок можно рекомендовать при малых объемах работ (например, аварийное заделывание разорвавшейся части полиэтилена).

Схема сваривания пленки.

Для получения хорошего результата и сварки значительных по длине стыков потребуется использование дополнительных приспособлений. Существует несколько вариантов доработки паяльника.

Берется обычный паяльник, затем у него удаляется окончание жала. При помощи ножовки создается пропил. После этого в пропил вставляется пластина из меди или алюминия, которая закрепляется заклепкой. Поверхность пластины обрабатывается, ее края скругляют надфилем. Сваривание ведется путем небольшого прижима паяльника под углом 45° и равномерного движения им. Температура и прижим выбирается опытным путем. Во время создания стыка рекомендуется подложить под нижний слой пленки ровную деревянную или текстолитовую подложку, а паяльник центровать по ровному бруску. В некоторых случаях между пластиной и пленкой помешают тонкую бумагу. Это актуально, если ведется сварка тонкой пленки. После создания шва бумагу аккуратно отделяют.

Примерный образец насадки показан на рис.1 (1 – пластина; 2 – паяльник и его стержень).

Схема ультразвуковой сварки.

Один из вариантов насадки предусматривает использования колесика. Для этого удаляется окончание жала, создается пропил несколько больший, чем радиус колесика. Сверлится отверстие в теле жала под нужную ось колеса (3-5 мм), после чего изготавливают диск из алюминия или меди (8-10 мм). Диск вставляется в прорезь жала и закрепляется с помощью оси. Возможна установка диска в отдельную трубочку-наконечник, а она, в свою очередь, надевается на жало паяльника. Сварка кусков пленки ведется путем прокатывания разогретого паяльника на требуемое расстояние. Величина прижима регулируется в зависимости от проваривания шва. Данный метод позволяет проводить значительный объем работ.

Как осуществляется соединение полимеров «горячим клином»

В производственных условиях можно осуществить сваривание кусков полимера при помощи специального аппарата. Он применяется для работы с такими видами материалов, как ПНД, ПВХ, полипропилен и прочие, подобные им.

Схема насадки для утюга.

У данного аппарата следующий принцип работы: от двигателя запускаются колеса через редуктор, по штативу между устроенными листами материала вкладывают “горячий клин”. В терморегуляторе устройства приводится в рабочее состояние система, автоматически поддерживающая нужную температуру. Это помогает обеспечить большую точность работы и уменьшает вероятность значительных колебаний температур. Регулирование скорости работы осуществляется автоматически, в электрической цепи обеспечивается при этом относительно стабильное напряжение.

Такое оборудование соответствует нормам безопасности и обеспечивает большее удобство работе. Сваривание осуществляется с определенной скоростью, которую можно отрегулировать вручную. Требуемое давление передается через прижимные ролики при помощи специального рычага.

Устройство позволяет получать двойной шов на плотном материале, прочность которого приблизительно 85%. Процесс осуществляется автоматически, вручную потребуется отрегулировать только температуру и скорость рабочего элемента.

Аппарат «горячего воздуха» можно охарактеризовать как разновидность промышленного фена. Его преимущество – легковесность. Устройство подходит для использования в течение длительного времени. Механизм очень мощный, поэтому и воздействие достаточно эффективное. Его применение возможно для таких видов материала, как пленка ПНД, ПВХ, ПВД.

Услуга сварки пластика

Полипропилен и полиэтилен – наиболее распространенный тип пластика, который пользуется популярностью и востребованностью не только в быту, но и на производстве.

Благодаря качественным техническим характеристикам, полимер имеет широкую сферу применения. Однако при возникновении трещины или скола пластикового резервуара, использовать его больше не представляется возможным.

Как найти оптимальный выход из ситуации?

Качественная сварка полипропилена

Услуги сварки пластиков подразумевает скрепление двух однородных масс без образования шва и стыка. Любой мастер знает, что без специализированного оборудования произвести сварку полипропилена нельзя.

Наша мастерская имеет в распоряжении собственную материально-техническую базу, благодаря которой мы реализуем даже самые сложные проекты.

Сварка пластика может осуществляться только на основе одной технологии – горячего воздуха.

Холодная сварка или клеящиеся составы не смогут склеить поверхность, так как полипропилен, как и любой химический элемент, негативно реагирует на низкие температурные показатели.

Оптимальный диапазон температуры, при котором его положительные качества сохраняются, колеблется от -15 до +120 градусов Цельсия.

Сварка листов из пластика может потребоваться при ремонте бассейна, резервуара для воды, септика и прочих изделий.

Полипропиленовые емкости чаще всего используются в следующих областях:

- в пищевой промышленности для хранения и транспортировки продуктов питания;

- в животноводстве для кормления домашнего скота;

- в растениеводстве и садово-парковом искусстве для высадки цветов;

- в химической промышленности и лабораторных условиях для работы с химически-агрессивными веществами;

- в быту для изготовления бассейна, загородного душа, септика и прочего.

С нами выгодно сотрудничать по многим причинам. Во-первых, у нас имеется мощное оснащение в виде современного оборудования, благодаря которому все заказы выполняются быстро и качественно.

Минимально сжатые сроки исполнения заказа зависят от объема и уровня сложности предполагаемой работы, поэтому, как и цена, устанавливаются в индивидуальном порядке.

У нас вас всегда ждут только лояльные цены без надбавок и переплат, потому что мы ценим наших клиентов. Наши консультанты всегда рады ответить на все интересующие вас вопросы в режиме реального времени.

Для этого позвоните по указанному на сайте номеру. Мы работаем 24 часа в сутки, 7 дней в неделю, поэтому готовы приступить к выполнению заказа немедленно.

Помимо услуг ремонта, мы также занимаемся изготовлением изделий из пластика.

В нашем каталоге – широкий ассортимент продукции с наглядными фото. Используйте удобный поиск, чтобы максимально быстро найти интересующий вас продукт.

В работе мы используем только качественные полимеры различного цвета: в наличии всегда белый, синий, зеленый, черный и серый тон.

Сотрудничая с нами, вы получаете первоклассного исполнителя, который выполнит всю работу качественно, а главное – точно в указанный срок!

Как выполнить сварку в домашних условиях

Схема сварочного аппарата с горячим клином.

Собственноручное сваривание полимеров не обходится без соответствующего оборудования, инструментов, которые в большинстве случаев можно изготовить самостоятельно из устаревших бытовых приборов.

В качестве самого простого подойдет даже обычный электрический утюг, снабженный температурным регулятором. Нелишним будет и паяльник, работающий от электричества.

При помощи утюга соединение краев пленки из ПВХ производят следующим образом. На стол кладут брусок, сделанный из дерева и как следует оструганный. На него устраивают края полимера, предназначенного к свариванию – они должны выдаваться за пределы подкладочного материала приблизительно на 2 см.

Поверх пленки уложите листовой материал, плохо поддающийся плавлению: это может быть фторопласт, бумага, газета. Следите, чтобы бумага не обугливалась во время работы.

Чтобы ускорить соединение краев деталей, после нагревания материала надо немедленно охладить этот участок пленки – подготовьте заранее кусок мокрой ткани, которой после нагрева надо промокнуть спаявшийся полимер.

На терморегуляторе утюга должен быть выставлен нагрев 120-150°С. Температура аппарата, работающего от электричества, является основным технологическим показателем, который служит для правильного соединения полиэтилена.

Если раньше вам не доводилось выполнять сварку полиэтилена описанным образом, лучше сначала немного потренироваться. Листы предназначенной для сваривания пленки внахлест устройте на ровной поверхности, например, на столешнице, закройте сверху газетным листом или любой бумагой. Утюг нагрейте, слегка наклоните и проведите по месту, где должен быть шов. Если соединение получается плохого качества или даже не образовывается, проверьте показатель температуры.

С первого раза мало кому удается получить надежный и красивый шов – наберитесь терпения, и постепенно все получится.

Способы сварки полиэтиленовой пленки

Температура плавления полиэтилена зависит от его толщины. При сварке полиэтилена в домашних условиях необходимо соблюдать технологический режим. Полиэтилен – очень тонкий материал, от 30 до 200 микрон. Как сварить его, чтобы образовалось прочное соединение:

- необходим нагрев оборудования до нужной температуры (от 130 до 160°С);

- выбирается оптимальная скорость сварки, при медленной — полимер повреждается, при большой — не образуется прочный шов.

- монтируются только однородные материалы, они должны совпадать по фактуре, толщине, плотности;

- поверхность в области шва хорошо очищается, посторонние включения нарушают герметичность соединения;

- свариваются только нетронутые участки, необходимо отступать от кромки хотя бы 5 мм, иначе не получится однородной структуры.

Разметочный шаблон помещают под прозрачную пленку или накладывают сверху, тогда бумага предохраняет полимер, ее убирают после окончания работ. На качество шва она не влияет, так как не успевает плотно приклеиться. На поверхности остаются только микроскопические волокна.

Применение насадок для работы с утюгом

Сварка листового полиэтилена может осуществляться с использованием специальных насадок, которые укрепляются на электрическом утюге. Данная вспомогательная деталь изготовлена из листового алюминия. Основание насадки плоское, внизу расположены рельефные элементы – ребра, которые и принимают самое непосредственное участие в процессе.

Схема сварки полиэтиленовой плёнки с помощью электроутюга: 1 – стол (подставка), 2 – рейка, 3, 4 – полотнища плёнки, 5 – подкладка, 6 – утюг.

Применение детали способствует образованию на материале двух надежно спаянных полос, расположенных параллельно.

Насадка очень просто фиксируется на подошве утюга: для этого на ней имеются специальные лепестки, которые надо загибать под основание прибора.

Для работы терморегулятор устройства лучше выставить на отметку, предназначенную для работы с льняными тканями.

Чтобы определить, что насадка нагрелась до нужного состояния, к ней можно приложить мокрую тряпку. Если слышен шипящий звук испаряемой жидкости, пора приступать к работе.

«Ребра» насадки устанавливаются на стык краев пленки поверх уложенной бумаги, затем аппарат медленно двигают по месту, предназначенному для соединения. Получается двойной шов.

Сварка полиэтилена горячим газом (сварка феном)

Наиболее простой и бюджетный, с точки зрения оборудования, способ сварки, широко распространенный при сварке листов малой толщины и/или линейных размеров.

При этой технологии основные материалы и присадочный материал (сварочный пруток) свариваются подогретым газом (чаще всего воздухом) с использованием прижимного давления на соединяемых поверхностях которое создается вручную оператором. Проводка (подача прутка) также осуществляются вручную. Воздух подогревается электрическими нагревательными элементами (феном) до температуры необходимой для сварки. Нагрев места сварки и сварочного прутка происходит одновременно с помощью специальной сварочной насадки на фен. Форма и размеры насадки, в основном, определяются формой и сечением сварочного прутка.

Основные параметры процесса:

| Воздух, л/мин. | Температура в сопле форсунки ˚ С | Скорость газа см/мин | |||

| Диаметр форсунки, мм | Диаметр скоростной форсунки | ||||

| 3 | 4 | 3 | 4 | ||

| 60-70 60-70 60-70 | 300-340 300-340 270-300# | 10-15 10-15 — | ок.10 ок.10 — | 50-60 50-60 25-30 | 40-50 40-50 20-25 |

Сварка при помощи паяльника

Для скрепления пленки в бытовых условиях подходит и обычный электрический паяльник. На его жало лучше всего надеть наконечник с ученическим или плакатным пером, выполненный из металла. Если полимер прожигается насквозь, наконечник слегка сдвигают с жала прибора – так уменьшается площадь теплоотдачи.

Пайка получается более надежной, если укрепить на паяльник специальные ролики. У наконечника до упора стачивается жало, в центре торца вырезается паз, для чего используют ножовку. Вам понадобится медный диск с диаметром 1 см (те, кто всерьез озаботится сооружением такого прибора, могут выточить его самостоятельно).

Просверлите отверстие диаметром примерно 5 мм для крепления оси, диск вставьте в сделанную прорезь и закрепите. Он должен свободно вращаться. Чтобы сварочный шов получился ровным, ведите его по линейке. Аппарат надо вести до той точки, где шов кончается, не отрывая, с нажимом. Чаще такой подход применяют для запайки пакетов. Чтобы получить красивый шов, немного потренируйтесь на ненужных кусках.

Сварка листового полипропилена

Процесс сварки полиэтилена сопряжён с соединением листов методом нагрева с сохранением исходного химического состава. Технология позволяет пользоваться присадочными материалами. Полимерные детали в месте соединения доводят до текучей вязкой консистенции путём локального нагревания, впоследствии соединяя. Остывший сварной шов формирует монолитный лист с соединением высокой степени прочности.

Автоматическая сварка полипропиленовых листов

Крупногабаритные изделия, запущенные в серийное производство изготавливаются с применением автоматической технологии. Аппарат помимо сваривания осуществляет сгибание изделий. Полученный автоматическим методом шов характеризуется высоким качеством. Выполняется автоматическая сварка листового полипропилена оборудованием компании Leister. Машины оснащаются программным числовым управлением и могут обрабатывать листы толщиной до 60 мм. Предусмотрены разные сварочные циклы, заключающиеся в применении трёхкратной сварки и изменении хода.

Ручные технологии сваривания

Технология с использованием ручного оборудования подразумевает выполнение работ по одной из 3-х методик:

- полифузная;

- экструзионная;

- с задействованием строительного фена.

Экструдер и строительный фен

Сварка феном осуществляется с помощью добавочных материалов в виде полипропиленовых прутков. Процесс характеризуется воздействием на соединяемые детали горячим воздухом, разогретым до 180°C.

Экструзионная сварка листов полипропилена применяется при соединении деталей толщиной не больше 20 мм. Прочность шва, формируемого под воздействием горячей струи воздуха не превышает 0.7. Метод востребован при работе с маленькими элементами, не подверженными в процессе эксплуатации высоким нагрузкам. Процесс обусловлен применением ручного экструдера, разогревающего полимер. Когда место соединения достигает текучей вязкой консистенции, образовавшуюся массу используют для заполнения шва под давлением. Технология применима при сваривании листов не толще 80 мм.

Полифузный метод подразумевает задействование подвижных столов. Подходит стыковая сварка полипропиленовых листов для соединения заготовок любой толщины. Элементы кладутся на станок и фиксируются прижимным устройством. Задаются параметры толщины и длины, а затем концы листов прижимают к элементу нагрева. После достижения нужной температуры происходит отсоединение заготовок от нагревательной системы и с помощью раздвижных столов происходит прижатие деталей. Сформированный шов характеризуется высокой степенью надёжности и пригоден для эксплуатации под любыми нагрузками.

Выбор технологии определяется размерами деталей и условиями последующей эксплуатации готового изделия.

Для получения дополнительной информации о сварке листового полиэтилена Вы можете проконсультироваться с нашими менеджерами.

Источник