Способ изготовления уплотнительной манжеты из полиуретана

Владельцы патента RU 2484341:

Изобретение относится к способам изготовления уплотнительных манжет. Способ изготовления уплотнительной манжеты из полиуретана включает подготовку жидкой смеси, заливку ее в верхнюю часть формы через входное отверстие и выпуск воздуха через выходное отверстие с последующим термостатированием в печи и получением готового изделия. При этом во время заливки жидкой смеси вводят дополнительное количество жидкой смеси через выходное отверстие непосредственно в зону смыкания потоков смеси, в объеме, составляющем не менее чем 0,05% от объема формы. Изобретение повышает надежность уплотнительной манжеты за счет сплошного заполнения полиуретановой смесью зоны формирования рабочей кромки без образования раковин и наплывов. 2 ил., 1 табл.

Изобретение относится к области изготовления полиуретановых уплотнительных манжет и может быть использовано для производства манжет из эластомера без дефекта формы рабочей кромки.

Известен приводимый в качестве аналога способ изготовления уплотнительной манжеты из полиуретана (см. П.Райт, А.Камминг. Полиуретановые эластомеры, Ленинград, Химик, 1973 г., с.186-187). Способ включает подготовку и заливку жидкой смеси в нижнюю часть формы. Этот способ исключает возникновение воздушных раковин, однако он не пригоден для изготовления манжет, получаемых путем заливки жидкого полиуретана в верхнюю часть формы, при котором рабочая кромка манжеты формируется в нижней части формы.

Из известных способов изготовления уплотнительной манжеты наиболее близким аналогом (прототипом) является способ изготовления уплотнительной манжеты из полиуретана, включающий подготовку жидкой смеси, заливку ее в верхнюю часть формы через входное отверстие и выпуск воздуха через выходное отверстие с последующим термостатированием изделия в печи и получением готового изделия (см. П.Райт, А.Камминг. Полиуретановые эластомеры, Ленинград, Химик, 1973 г., с.187).

При отливке манжет в закрытых формах жидкий полиуретан подается через входное отверстие, расположенное в верхней части формы, под небольшим избыточным давлением. Растекаясь по форме в двух противоположных направлениях и соединяясь в зоне отверстия для выхода воздуха, потоки жидкого полиуретана запирают выход воздуха из нижней части формы, вследствие чего на рабочей кромке манжеты в зоне соединения потоков возникает воздушная полость, что является причиной образования воздушных раковин в готовых изделиях.

В известном способе (прототипе) для предотвращения образования воздушных раковин в форме предусматривается дополнительная полость, в которую заливают жидкий полиуретан, после чего он поступает в нижнюю часть самотеком, соединяясь с изделием.

Недостаток известного способа заключается в том, что при изготовлении манжет с рабочей кромкой, формирующейся в нижней части формы, жидкий полиуретан из дополнительной полости формы поступает в воздушную полость и формирует рабочую кромку манжеты на этом участке с образованием наплывов, являющихся, так же как и воздушные раковины, недопустимым дефектом. Такие манжеты не пригодны для эксплуатации, т.к. на рабочей кромке после заливки остаются неровности, значительно ухудшающие уплотняющие свойства манжеты.

Технический результат предлагаемого способа изготовления уплотнительной манжеты из полиуретана заключается в повышении качества манжеты за счет отсутствия дефектов (раковин, наплывов) в рабочей кромке.

Технический результат заявленного способа изготовления уплотнительной манжеты из полиуретана достигается тем, что в способе изготовления уплотнительной манжеты из полиуретана, заключающемся в подготовке жидкой смеси полиуретана, заливке смеси в верхнюю часть формы через входное отверстие с одновременным выходом воздуха через выходное отверстие, формировании манжеты за счет заполнения формы и смыкания потоков смеси с получением сплошной рабочей кромки манжеты в нижней части формы путем введения дополнительного количества жидкой смеси, последующем термостатировании в печи сформированной манжеты и получении готового изделия, введение дополнительного количества жидкой смеси осуществляют через выходное отверстие непосредственно в зону смыкания потоков смеси, в объеме, составляющем не менее чем 0,05% от объема формы.

Осуществление способа поясняется чертежами, где на фиг.1 изображено устройство для заливки смеси при изготовлении полиуретановой уплотнительной манжеты с рабочей кромкой в нижней части формы; на фиг.2 — разрез Е-Е по выходному отверстию.

Способ осуществляется следующим образом.

В форму 1 через входное отверстие 2 заливают подготовленную в реакторе 3 полиуретановую жидкую смесь 4. В то же время для формирования бездефектной рабочей кромки в отверстие для выхода воздуха 5, в воздушную полость, образующуюся в рабочей кромке 6 в зоне выходного отверстия, вводится, например, посредством шприца 7 дополнительная смесь 8 того же состава, что и смесь 4, объемом, составляющим не менее чем 0,05% от объема формы. Полиуретановая смесь 4, растекаясь в полости формы 1 в двух противоположных направлениях, в зоне отверстия 5 для выхода воздуха соединяется с дополнительной порцией полиуретановой смеси 8 и полностью заполняет воздушную полость, не образуя при этом наплывов. Рабочая кромка 6 формируется без дефектов.

Объем воздушной полости определяется расчетным путем и зависит от размеров заливаемой формы.

Опытным путем установлено, что для гарантированного заполнения воздушной полости дополнительное количество жидкой смеси, вводимое непосредственно в зону смыкания потоков смеси, осуществляется в объеме, составляющем не менее чем 0,05% от объема формы.

Результаты проведенных опытов по определению объема дополнительной смеси для двух типоразмеров форм представлены в таблице.

| Таблица | |||

| Объем заливаемой формы, см 3 | Объем воздушной полости, см 3 (% от объема формы) | Объем дополнительной смеси, см 3 (% от объема формы) | Наличие воздушной раковины в рабочей кромке |

| 0,1 (0,03%) | Образование раковины | ||

| 0,136 (0,04%) | На рабочей кромке несколько мелких | ||

| 340 | 0,136 (0,04%) | вкраплений | |

| 0,17 (0,05%) | Рабочая кромка ровная | ||

| 0,96 (0,03%) | Образование раковины | ||

| 1,28 (0,04%) | На рабочей кромке несколько мелких | ||

| 3200 | 1,28 (0,04%) | вкраплений | |

| 1,6 (0,05%) | Рабочая кромка ровная |

Излишки дополнительной смеси 8, соединяясь с жидкой полиуретановой смесью 4, выходят через отверстие 5 в нерабочую зону манжеты, и после отливки и термостатирования в печи сформированной манжеты удаляются.

Таким образом, предлагаемый способ изготовления уплотнительной манжеты позволяет получать качественные бездефектные изделия за счет сплошного заполнения полиуретановой смесью зоны формирования рабочей кромки без образования раковин и наплывов.

Способ изготовления уплотнительной манжеты из полиуретана, заключающийся в подготовке жидкой смеси полиуретана, заливке смеси в верхнюю часть формы через входное отверстие с одновременным выходом воздуха через выходное отверстие, формировании манжеты за счет заполнения формы и смыкания потоков смеси с получением сплошной рабочей кромки манжеты в нижней части формы путем введения дополнительного количества жидкой смеси, последующем термостатировании в печи и получении готового изделия, отличающийся тем, что введение дополнительного количества жидкой смеси осуществляют через выходное отверстие непосредственно в зону смыкания потоков смеси, в объеме, составляющем не менее чем 0,05% от объема формы.

Источник

изготовление манжеты на поршень ПП-винтовки класса магнум

Уважаемуе комрады. Дост ли кто нибудь вразумительный ответ — как ведет себя манжета изготовленная из полиуритана. Хочу попробовать отлить. Ответы — не мучайся купи у . и не мучайся просьба не писать.

за ранее спасибо.

Вообще-то они в основном из полиуретана и изготавливаются. Поэтому тут ничего нового не будет. Вот только одна загвоздка — полиуретан после расплавления до состояния заливки обратно полимеризоваться не хочет, так в виде смолы и остаётся. Видимо нужны какие-то особые условия. Если знаете — поделитесь.

спасибо за совет учту. как попробую обязательно отпишусь. а если использовать стержень от клеющего пистолета, он при остывании принимает прежние свойства?

Он принимает, но там материал совершенно неподходящий — этиленвинилацетат. Он здесь абсолютно не подходит. Имеет высокую статическую текучесть, хуже фторопласта. Да и при выстреле соплями размажется по цилиндру.

Из полиуретана можно манжеты прессовать в специальных прессформах под повышенной температурой. Но нужен пресс и стальные формы. А при переплавке полиуретан деполимеризуется. Просто сам в своё время хотел это попробовать, но остановился на проверке свойств полиуретана. Наверное есть какой-то способ его реполимеризовать. Но как — пока не нашёл (да и особо не искал по правде).

ну прес форму я вычертил, к концу сентября изготовят. вкачестве преса подойдет домкрат.ща в инете поищу как из него детали делают. мож чего и найду. в октябре пойду в отпуск попробую че нибудь сделать.

Ну тогда наверное реально. Вырубить сначала «таблетку». Потом эту таблетку положить в прессформу. Форму подогревать (например, тех.феном), но до разумных температур, чтобы ПУ не плавился, а становился пластичным. И прессовать. Так по идее должно получиться. А там — практика покажет.

ну да я в принцепи так и планировал. температура плавления ПУ 175 градусов.феном можно попробовать чуть по меньше.

На каком-то ненашем форуме был описан способ прессования, примерно следующий: между двумя алюминиевыми пластинами укладывается металлическая форма прокладки или манжеты, на неё лист полиуретана. Нагревается феном. Пластины стягивают 4 пружины по краям. При размягчении полиуретан под действием давления пружин вдавливается в матрицу, не теряя своих свойств. С уважением,-ЛЕНЭНЕРГО-

спасибо . в принцепи я думал в правельном направлении. осталось пробовать. 😊

ЛЕНЭНЕРГО

При размягчении полиуретан под действием давления пружин вдавливается в матрицу, не теряя своих свойств.

Токарная обработка проще и свойства на месте

SNIPER_82

проще. но не всякие упротнения можно кыточить.

перепуск на клип. только вырубать.

В принципе. полеуретановая панжета на ППП не проблема. еслиб нашёл его толсчщеной 7-12мм. можноб было попробавать (вытачить).

ЗЫ таких у сапожникофф нет

Lieutenant Raven

но до разумных температур, чтобы ПУ не плавился, а становился пластичным. И прессовать. Так по идее должно получиться.

В виде ижевских манжет.

В виде ижевских манжет.

ты предлогаешь из ижевской манжеты делать на GAMO?

Насколько мне известно, Десмопан — это просто такая марка полиуретана. Я полиуретан приобретаю листовой (кажется марки СКУ-7Л). Не у сапожников а на складе производителя. Если кто интересуется — склад в Люберцах, сайт: http://www.kirelis.ru .

Толщина 10 мм, прозрачный, желтоватый, само собой не рифлёный. Там есть и какие-то другие толщины и даже в стержнях (от 35 мм). Стержни вероятно даже удобнее для производства манжет.

Только (да простит меня топикстартер) зачем это надо — не знаю. Я беру манжеты от Vado123 (благо их продают в 15 минутах от моего дома). Заводить пасеку ради банки мёда. ну не знаю. Если в народные массы их пустить, развернуть производство — тогда конечно да. А для себя любимого, ИМХО, изврат.

я тоже чето подумал, геморно это. манжеты лить. сделаю просто перепуск на Дианну и на Гамо. тем более что при помощи спец пробойников, циковки и Дримэла с наждачкойй сей девайс получается за 15 мин.

SNIPER_82

Дост ли кто нибудь вразумительный ответ — как ведет себя манжета изготовленная из полиуритана. Хочу попробовать отлить.

Полиуретан прекрасно обрабатывается быстроходной фрезеровкой, в отличии

от токарной обработки.

Привожу свою резервную (основная — быстроходный фрезер ЧПУ) технологию штучного изготовления манжет из ПУ пластин.

Необходимое оборудование:

Любой токарный станок, дремель, фреза шпоночная 3мм, фреза конусная -10-15 градусов (или гравер) с хвостовиком 3мм, кронштейн крепления дремеля

в резцедержатель токар. ст. (по вкусу), штангенциркуль.

В патрон станка зажимается подходяшный по размеру кусок текстолита,

торцуется резцом (или фрезой в дремеле, но тогда -на малых оборотах), на полученную плоскость приклеивается (ЦА клеем) кусок ПУ с припусками,

дремель крепится в резцедержатель и ФПЕРЕД! Обороты станка — не более 100

об/мин, дремеля 8000-15000, иначе перегреется ПУ.

Для адекватного контроля размеров по лимбам станка ось вращения фрезы должна совпадать с осью патрона токар. станка по высоте.

Михаил подскажи стоит ли ставить манжету от МР-512 на Гамо ЦФИКС, может у тебя был опыт?

А не проще изменить поршень под хорошие заводские манжеты, например от дианы или вайрауха. Впрочем, и гамовские тоже ничего. Какую цель преследуете, при изготовлении сей самоделки?

Источник

Литьё полиуретана. Советы по литью

Привет всем, кто читает этот пост.

Прошлый оказался достаточно популярен, но также и непонятен — что и как.

Решил сделать небольшую инструкцию по литью полиуретана, на основе собственного опыта.

Итак, что нам понадобиться для литья:

-Литьевой полиуретан (2 компонента, у меня это — Адваформ40)

-Разделительный состав

-Емкость для смешивания, желательно из полиэтилена.

-Лопатка для размешивания компонентов. Лопатка намного лучше палочек, ручек, карандашей.

-Весы кухонные, либо другие, главное чтобы дискретность была не хуже 1гр.

-Форма для заливки, либо изделие для создания формы.

Рекомендуется, но можно и без этого:

-Камера для дегазации.

-Печь для ускорения и достижения полноты полимеризации изделия. (С возможностью уставки температуры 80-90 градусов Цельсия).

Т.к. я заливал только в отпечатанные формы для литья, то и говорить буду про это.

Я не копировал готовые изделия, заливая их полиуретаном, ХОТЯ, это может дать бОльшую точность, т.к. можно распечатать изделие, обработать его — вывести в размер, обработать ацетоном и и.д.

Порядок работы:

-Изготавливаем форму для литья.

Что важно учитывать? Учитывать надо размеры, качество поверхности, которое хотите получить, расположение выпоров — места заливания и выхода воздуха.

Выпоры должны быть широкими, минимум 6мм в диаметре, т.к. материал имеет большое поверхностное натяжение и плохо протекает через маленькие отверстия (поправьте, если ерунду говорю). Соответственно и воздух из формы будет плохо выходить.

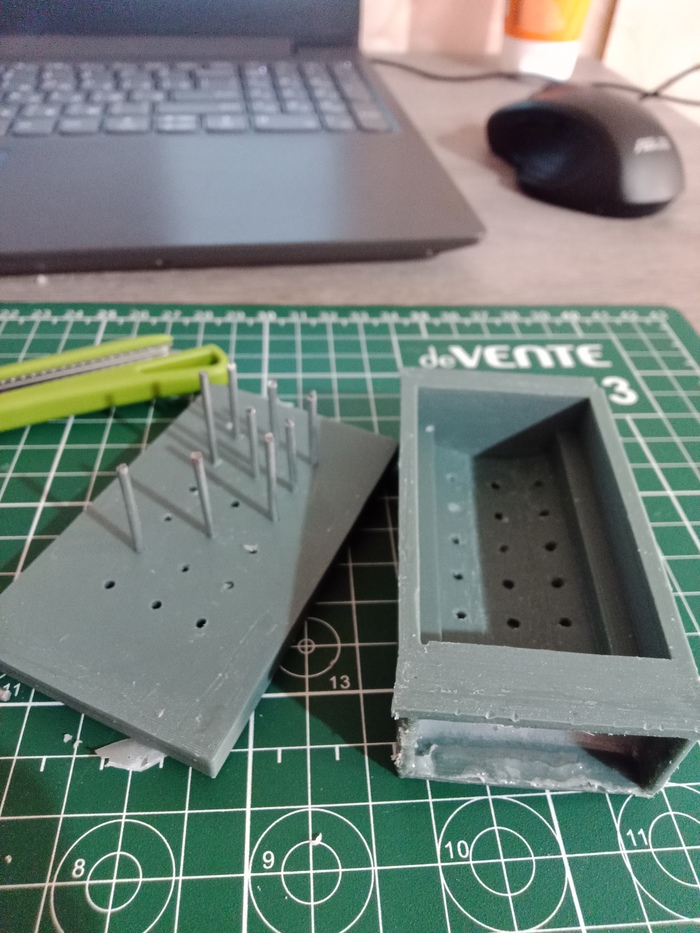

На данном фото видно размер отверстия:

Изначально здесь было несколько маленьких отверстий и все было достаточно печально — смесь долго заливалась, воздух плохо выходил. Я его расширил и стало значительно лучше. Излишек потом с формы просто отрезаю ножом. Эта поверхность у меня нерабочая.

Качество поверхности. Как мы знаем при печати на стекле, нижняя поверхность получается идеальной. Я использовал это, т.к. одна из плоскостей изделия должна быть максимально ровной. Распечатал и использовал нижнюю плоскость при заливке, здесь видно:

— Приготовление полиуретана, замешивание:

Надеваем перчатки, очки и респиратор с угольным фильтром(!).

Открываем окна в квартире, ну или лучше на открытом воздухе. Дышать испарениями компонентов — не нужно, не стоит оно того. Может начать болеть голова и тошнить, что там дальше по последствиям — не знаю.

Замеряем объем заливаемого изделия — водой, на глаз, программно — способов много, но 5-10% запаса даём конечно.

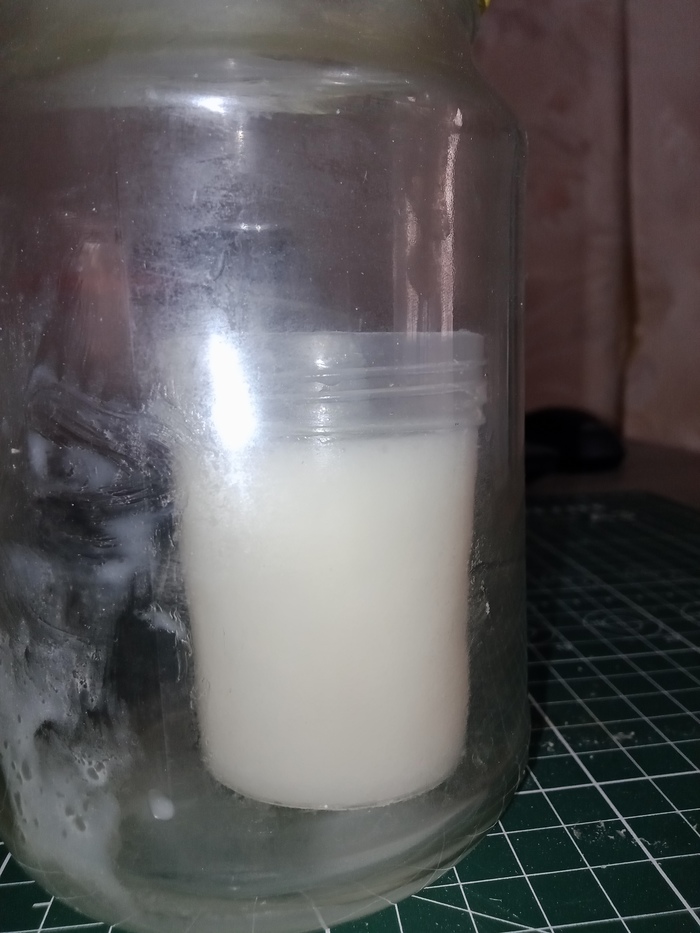

Берем весы, сначала отмеряем компонент А (белая жидкость), затем компонент Б (прозрачная жидкость). Если в другом порядке их смешивать, то очень сложно размешать, т.к. компонент Б более вязкий и клейкий и со стенок и дна плохо убирается. Адваформ 40 замешивается в пропорции 1:1 по весу. Размешивать надо очень тщательно, не забываем про стенки и дно ёмкости, иначе потом получатся «волдыри» в форме, которые не застынут никогда. Либо вся форма нормально не застыет — было у меня такое.

-Замешали, дегазируем.

Я «дегазирую» не так как нужно, конечно. Просто избавляюсь от больших пузырей. Нет насоса вакуумного, а шприцем большого разряжения не создашь. Но для моих целей этого хватает.

Сначала в ёмкости, где замешивал.

Запас по объему должен быть не менее 2.5 раз для «пены». Пример:

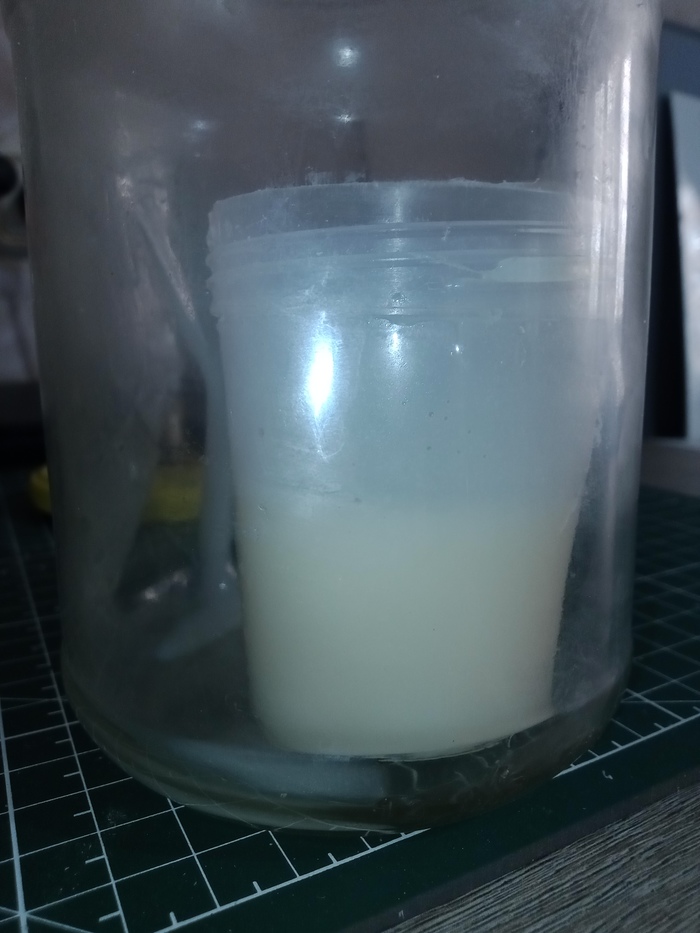

На первом фото в «вакууме». Второе при атмосферном давлении.

-Заливаем состав в форму

Тут все просто — побрызгали форму разделительным составом, моем случае — восковый разделитель. Подождали пока высохнет воск и заливаем.

После заливки в форму я тоже «дегазирую», чтобы выгнать крупные пузыри, возникшие при заливке.

-Дематрицирование — выемка из формы изделия.

Время, необходимое для полного затвердения состава — набора заявленной твердости и прочности при комнатной температуре — более 3 суток (есть суточная и 3суточная отливки, твердость очень разная, хотя поначалу и та была мягкой).

Время от заливки до выемки из формы не менее 6 часов при комнатной температуре.

Можно ли ускорить? Конечно. Я вынимаю полиуретан из формы через 4 часа, если «запекать» при 80градусах Цельсия (может можно и раньше, не пробовал). При этом изделие уже достаточно прочное, НО очень мягкое — что только упрощает процесс извлечения из формы. Затем можно ещё «запекать» до набора полной прочности, я так не делал. ХОТЯ полностью прочность изделие при комнатной температуре не наберёт. Мне в комментариях писали, что сутки при 90градусах хватает, думаю суток даже много, но это надо проверять.

Мелкий нюанс:

-Не торопитесь мыть форму, где замешивали состав, отмывается он очень плохо. Дайте ему застыть и потом просто отдерете от ёмкости.

Пишите в комментариях, что не учел, как лучше и вообще мнение о материале и статье.

Так же хотел бы узнать где ещё применить этот материал в быту и не только.

Я сам, как видите, только начал работу с этим материалом и в интернете немного дельной информации по нему. Да, снимают про сайлентблоки на Ютубе, да про литьевые формы.

Источник