- Изготовление гнутого швеллера

- Технология изготовления гнутого швеллера показана на четырех рисунках, представленных ниже.

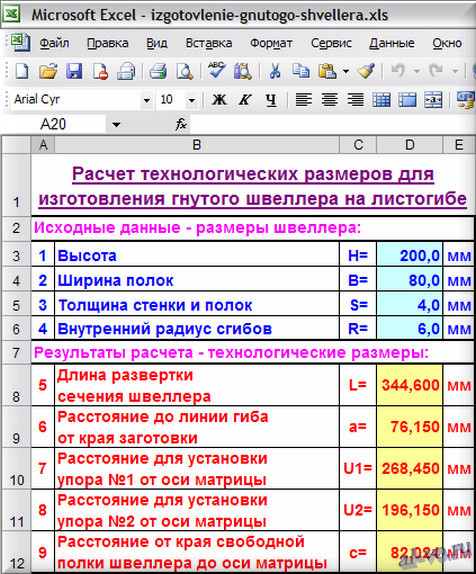

- Для выполнения вышеперечисленных операций необходимо выполнить расчет в Excel нескольких технологических размеров.

- ШВЕЛЛЕР — ЗА ПЯТЬ МИНУТ!

- Сварка швеллера своими руками

- Используемые технологии

- Электродуговая сварка

- Распространенные соединения

- Сварка встык

- Сварка с применением накладок

- Соединение внутрь

- Смещенное соединение

- Примечание

- Вместо заключения

Изготовление гнутого швеллера

Опубликовано 20 Июл 2013

Рубрика: Механика | 2 комментария

. гнутого профиля в машиностроении и строительстве.

В этой небольшой статье мы рассмотрим вкратце технологический процесс изготовления гнутого швеллера и выполним расчет в Excel некоторых важных, на мой взгляд, технологических размеров.

Технология изготовления гнутого швеллера показана на четырех рисунках, представленных ниже.

1. Установим заготовку, прижав ее к рабочей поверхности упора №1.

2. Нажмем на педаль листогиба – выполним первый сгиб.

3. Переустановим заготовку-полуфабрикат, прижав ее к рабочей поверхности упора №2.

4. Нажмем на педаль листогиба – выполним второй сгиб – швеллер готов!

Для выполнения вышеперечисленных операций необходимо выполнить расчет в Excel нескольких технологических размеров.

Исходные данные: нам нужен гнутый из листа толщиной S равнополочный швеллер с внутренними радиусами изгиба R , с высотой H и с шириной полок B .

Алгоритм действий:

1. Определим размеры заготовки — рассчитаем длину развертки профиля — L .

2. Определим расстояние от края заготовки до оси линии сгиба — a .

3. Вычислим координаты установки упора №1 – U1 .

4. Вычислим координаты установки упора №2 – U2 .

5. Для определения технологической возможности изготовления гнутого швеллера с заданными размерами рассчитаем размер от края свободной полки швеллера до оси матрицы – c и проверим – не упирается ли швеллер в конце хода пуансона в его боковую поверхность.

При отсутствии на вашем компьютере программы MS Excel можно выполнить расчет в программе Calc из бесплатного пакета Open Office.

Исходные данные — в ячейках со светло-бирюзовой заливкой, результаты расчетов — в ячейках со светло-желтой заливкой.

Заполняем ячейки исходными данными:

1. Высоту швеллера H в миллиметрах заносим

в ячейку D3 : 200

2. Ширину полок швеллера В в миллиметрах пишем

в ячейку D4 : 80

3. Толщину стенки и полок S в миллиметрах пишем

в ячейку D5 : 4

4. Внутренний радиус сгибов R в миллиметрах записываем

в ячейку D6 : 6

Последующий расчет Excel выполнит на основе этих данных и выдаст пять необходимых технологических размеров.

Расчет в Excel выполняем по формулам:

5. Длину развертки сечения швеллера L в миллиметрах считаем

в ячейке D8 : =2*(D4-D5-D6)+D3-2*(D5+D6)+ПИ()*(D5/LN (1+D5/ D6)) =344,600

L =2*( B — R — S )+ H -2*( R + S )+3.14*( S /ln (1+ S / R ))

6. Расстояние до линии сгиба от края заготовки a в миллиметрах считаем

в ячейке D9 : =D4-D6-D5+ПИ()/4*(D5/LN (1+D5/D6)) =76.150

a = B — R — S +3.14/4*( S /ln (1+ S / R ))

7. Расстояние для установки упора №1 от оси матрицы U1 в миллиметрах рассчитываем

в ячейке D10 : =D8-D9 =268.450

U1 = L — a

8. Расстояние для установки упора №2 от оси матрицы U2 в миллиметрах рассчитываем

в ячейке D11 : =D3-D5-D6+ПИ()/4*(D5/LN (1+D5/D6)) =196,150

U2 = H — S — R +3.14/4*( S /ln (1+ S / R ))

9. Расстояние от края свободной полки швеллера до оси матрицы с в миллиметрах считаем

в ячейке D12 : =(D3-D4-D5)*(2^0,5)/2 =82.024

c =( H — B — S )*(2^0.5)/2

Боковая поверхность пуансона не должна отстоять от оси матрицы на расстоянии больше, чем c . Иначе в процессе гибки швеллер упрется в пуансон! В нашем примере это не грозит произойти, так как значение с весьма велико – 82,024 мм! Вряд ли пуансон будет зачем-либо изготовлен общей толщиной порядка 160 мм (два размера с )!

Уважаемые читатели, для получения анонсов статей моего блога прошу оформить подписку в окне «Подпишитесь на новости», расположенном вверху страницы. Введите адрес своей электронной почты и нажмите на кнопку «Получать анонсы статей». Изредка к вам на почтовый ящик будет приходить небольшое уведомление о появлении на моем блоге новой статьи, ее название и краткое описание. Если вам что-то не понравится или просто надоест автор или тема, вы прямо в почте всегда можете отказаться от подписки.

Жду ваших комментариев!

Ссылка на скачивание файла: izgotovlenie-gnutogo-shvellera (xls 31,5KB).

Источник

ШВЕЛЛЕР — ЗА ПЯТЬ МИНУТ!

ПРОКАТНЫЙ СТАН В КОМНАТЕ?! Возможно ли такое? Мы привыкли к тому, что машина с подобным названием по размерам сравнима с многоэтажным домом. А тут малыш, свободно умещающийся на столе. И все-таки прокатный стан! Или волочильный станок, или пресс… Да не все ли равно, к какой категории металлообрабатывающих машин будет причислено изделие юных конструкторов. Тут важнее всего другое — машина выполняет те же операции, что и настоящая: штампует уголки и швеллеры, волочит (протягивает на меньший диаметр) проволоку, из полосы скручивает трубку, а проволоку раскатывает в ровную пластину или даже «уминает» в брусок. С помощью таких устройств можно выполнять и множество других работ, если добавить к ним еще кое-какие приспособления.

Конструирование в школьной мастерской любого такого устройства дело и чрезвычайно интересное, и очень полезное. При этом придется хорошо освоить важнейшие приемы металлообработки: токарное и слесарное дело, фрезерование и сверление, шлифовку и тому подобное. Кроме того, вам предстоит стать чертежниками-конструкторами, сборщиками, наладчиками. В кружке все это делают, как правило, одни и те же ребята. Значит, при создании станка, устройства, приспособления, которое затем должно облегчить ваш же,труд, вы непременно побываете как в положении конструкторов-проектировщиков, так и в роли рабочих-металлистов, рабочих-сборщиков, а затем — испытателей.

Это первое достоинство такой работы. Второе заключается в том, что с помощью самодельных станочков и приспособлений вы можете обеспечить кружок материалом практически любых профилей, которые изготовляются из мягкого листового, полосного металла или проволок.

Приложите к делу умелые руки, настойчивость, запаситесь терпен ем — и в вашем кружке появится маленький цех, который окажет вам неоценимую помощь. Пригодится он, конечно, и на уроках труда в школьной мастерской.

В дальнейшем в статьях А. Кочергина и А. Ефимова будет рассказано и о некоторых других самодельных приспособлениях и инструментах для обработки металла, пластмасс, древесины, об интересных и важных свойствах и особенностях конструкционных материалов.

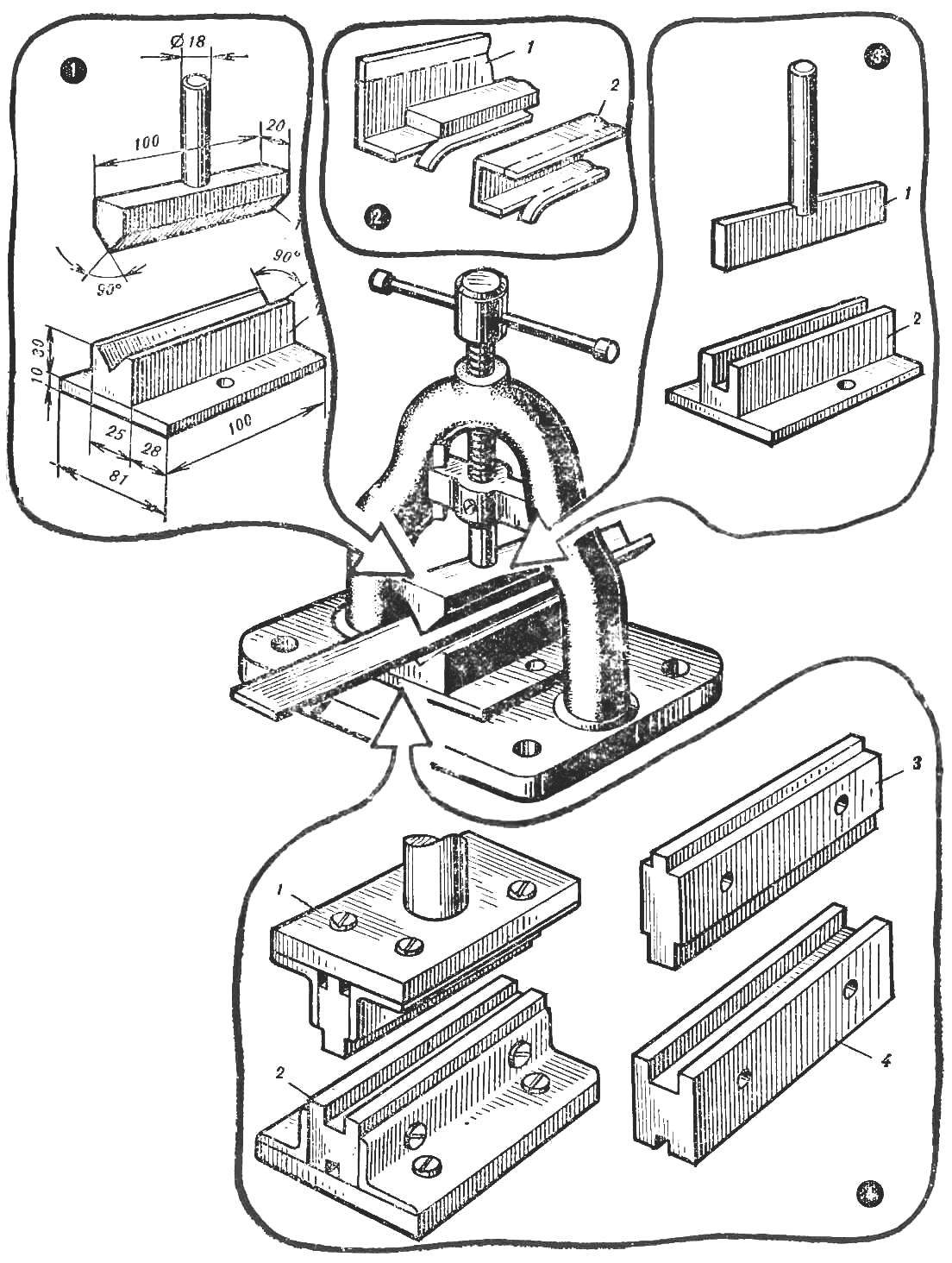

ПРИСПОСОБЛЕНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ПРОФИЛЕЙ ИЗ ТОНКОГО ЛИСТОВОГО МЕТАЛЛА.

Уголки и швеллеры изготовляют из листового металла, нарезанного на полосы, ширина которых равна сумме размеров полос плюс припуск на обрезку и зачистку кромок.

При малой длине и в небольшом количестве их делают так. Размечают на полосе нужного размера полки и, прорезав место сгиба вдоль примерно до половины толщины листа, сгибают полки уголков в тисках, а швеллеров — на стальной плите, ширина которой равна внутреннему размеру швеллера.

Рис. 1. Штамп для изготовления уголков:

1 — пуансон, 2 — матрица.

Рис. 2. Обрезка припуска:

1 — по шаблону, 2 — по разметке.

Рис. 3. Штамп для изготовления швеллеров:

1 — пуансон, 2 — матрица.

Рис. 4. Штамп со сменными рабочими органами:

1 — крепление пуансона, 2 — крепление матрицы, 3 — сменный пуансон, 4 — сменная матрица.

Если же уголков и швеллеров потребуется много, их проще и быстрее делать штамповкой на приспособлении, состоящем из стальных матриц и пуансона (рис. 1). Перед обработкой сталь отжигают: нагревают до вишнево-красного каления (760—800° С) и дают медленно остыть. Рабочие плоскости штампов необходимо зачистить на строгальном станке или опилить строго под линейку и угольник.

Для штамповки швеллеров между матрицей и пуансоном следует предусмотреть зазоры, соответствующие толщине штампуемого материала (рис. 3). Более рационально для штамповки швеллеров разных размеров сделать съемные пуансоны и подвижные матрицы (рис. 4).

Штамповку профилей из мягкого листового металла толщиной до 0,8 мм можно производить на незакаленном штампе. Чтобы он не ржавел, окрасьте его масляной краской, а рабочие поверхности периодически протирайте машинным маслом, тавотом или техническим вазелином.

Штамповка уголков и швеллеров производится на винтовом или приспособленном для этого переплетном прессе, на подвижной станине которого крепится матрица, а на подвижной части устанавливается пуансон.

Для работы с материалом толщиной до 0,5 мм можно приспособить большую металлическую Струбцину, сделав К ней крепления ДЛЯ УСТАНОВКИ матрицы и пуансона. В этом случае станину струбцины можно зажимать в настольные тиски.

Уголки с шириной полки от 1,5 до 20 мм штампуют на приспособлении в такой последовательности: отрезанную по размеру полосу материала кладут на матрицу и ударом пуансона изгибают заготовку до нужной формы. При этом необходимо следить, чтобы ее полки были одинаковыми. Затем, постепенно продвигая полосу вперед примерно на половину длины пуансона и периодически ударяя по нему, придают полосе нужный профиль. Отштампованные с припуском полки обрезают по шаблону ножницами до заданных размеров, как показано на рисунке 2.

Если после обрезки профиль и скривился, то для выпрямления следует его вновь слегка проштамповать — выровнять на приспособлении.

Аналогичным образом выполняется штамповка швеллеров.

На приспособлении можно штамповать уголки и швеллеры длиной более 1 м.

Источник

Сварка швеллера своими руками

Время чтения: ≈10 минут

Швеллер — один из самых распространенных типов металлических балок. Его отличительная особенность — сечение в виде буквы «п». Швеллера широко используются при сварке металлоконструкций любого масштаба. Надежность конструкции напрямую зависит от качества сварного соединения. Если сварка швеллеров между собой была выполнена с нарушением технологии, то конструкция просто не выдержит тех нагрузок, которые должна выдерживать в теории.

В этой статье мы кратко расскажем, какие технологии используются при сварке швеллеров и как выполняется сварка встык, с накладками, внутрь и со смещением.

Используемые технологии

Существует несколько технологий, подходящих для качественной сварки швеллеров. Но мы расскажем о самой, на наш взгляд, удобной и часто используемой.

Электродуговая сварка

Электродуговая технология — неоспоримый лидер. А все потому, что производители предлагают большой ассортимент электродов для работы с самыми разнообразными типами металлов. К тому же, электродуговая сварка может осуществляться в самых труднодоступных местах, в том числе на высоте. Конечно при условии, что сварочный аппарат компактный и его можно повесить на плечо.

Для сварки швеллеров мы рекомендуем использовать электроды марки УОНИ. Но с ним непросто работать, если вы новичок. Вам придется много практиковаться прежде чем вы приступите к основной работе. Но, поверьте, результат стоит того. Перед сваркой рекомендуем прокалить электроды в электропечи. Оптимальная температура — 250 градусов. Прокалка нужна для того, чтобы убрать из электродов излишки влаги.

Также перед сваркой необходимо тщательно подготовить металл. Здесь все стандартно: не должно быть грязи, коррозии или следов краски. Рекомендуем установить постоянный ток и обратную полярность. Дуга должна быть короткой. Также учитывайте, что электродуговая сварка не подойдет, если металлоконструкция будет использоваться при экстремально низких температурах (от -40 градусов и ниже).

Распространенные соединения

Сварка встык

Сварка встык швеллера — любимое соединение всех новичков. Оно применяется для практики или для сварки неответственных конструкций. Может выполняться как с лицевой, так и с внутренней стороны. Но при сварке с внутренней стороны нужно следить, чтобы не было непроваров. Также шов можно сформировать только с одной стороны, но при этом необходимо подваривать корень шва.

Если толщина стенок швеллера превышает 6 миллиметров, то необходимо разделать кромки. Разделка может быть V или X-образной. Оптимальный угол — 30 градусов, если толщина не более 12 миллиметров.

Приступим к сварке. Для начала состыкуйте два швеллера стенками друг к другу. Стыковка должна быть максимально точной, лучше делать ее не на глаз, а с помощью специального центратора. Зазор между двумя швеллерами не должен превышать 3 миллиметров. Чтобы заготовки не расходились в разные стороны во время сварки нужно сделать временную прихватку. Прихватка приваривается к обеим деталям с помощью сварных точек.

Шов необходимо вести от середины швеллеров к краям. Примите к сведению, что такое соединение не очень надежное. Чтобы его усилить можно использовать накладки. Далее мы поговорим об этом подробнее.

Сварка с применением накладок

Сварка швеллеров с накладками уже надежнее, чем обычная сварка встык. Это доказывает и тот факт, что зазор между швеллерами может доходить до 8 миллиметров. Саму накладку нужно разместить со стороны сварного соединения. Накладка выбирается исходя из толщины и размера швеллеров. Чем больше и толще швеллера, тем прочнее должна быть накладка. При сварке необходимо проварить две стороны накладки.

Теперь подробнее. Чтобы выбрать накладку нужно знать примерные размеры швеллеров, которые вы собираетесь варить. Мы рекомендуем делить длину швеллера на 5. Так вы получите рекомендуемую длину накладки. Толщина накладки должна быть такая же, как и толщина швеллера. Всего должно быть две накладки. С внутренней, и с наружной стороны. При этом наружная накладка должна быть длиннее, чем внутренняя.

Соединение внутрь

Иногда швеллера сваривают «полками» внутрь. Техника та же, что и при сварке встык, только зазора либо нет, либо он очень маленький. Сварку внутрь выполнить сложнее, чем встык. Так что такое соединение может стать следующим в вашей учебной практике.

Сварка выполняется следующим образом. Перед сваркой тщательно подготовьте металл. Не используйте болгарку, иначе соединение будет непрочным. Состыкуйте два швеллера горизонтально и симметрично. Закрепите их с помощью струбцин. Желательно сделать шов с разделкой кромок, но иногда допускается небольшой зазор. Сварка выполняется от середины швеллера к его краям.

Главный недостаток такого метода сварки швеллеров — необходимость работы в идеальных условиях. Вы не сможете выполнить сварку в труднодоступных местах. Чтобы шов получился качественным, нужно варить строго в горизонтальном нижнем положении. Если варить в других условиях, то вы просто нерационально потратите время, силы и комплектующие. Логичнее варить встык или с применением накладок.

В целом, такое соединение применяется нечасто. Но если у вас есть возможность варить в нижнем горизонтальном положении, и вы выбираете месту сваркой встык и сваркой внутрь, то рекомендуем выбрать второй вариант. Он все-таки более надежный.

Смещенное соединение

Смещенное соединение швеллеров — это сложная работа, которую выполняет целая команда из сварщиков. Такое соединение необходимо в случаях, когда нужно сварить разные конструкции из швеллеров, и при этом эти швеллера имеют разные размеры.

Сварку нужно начинать с тех мест, где швеллеры наиболее толстые. Необходимо комбинировать разные соединения: и встык, и угловые, и продольные. При этом каждое соединение будет иметь свои нюансы. Соединение встык выполняется просто и без проблем, а вот угловое должны выполнять два сварщика сразу. А при выполнении продольных швов нельзя формировать их до конца швеллера.

Примечание

Все соединения и методы, которые мы описали выше, подходят для сварки большинства конструкций, в которых используются швеллера. При этом вам не обязательно нужно использовать только один метод соединения. Вы можете комбинировать, например, соединение встык и соединение с накладками в разных частях металлоконструкции. Самое главное — рассчитать все нагрузки. Ведь порой в некоторых узлах соединение не должно быть «на века».

Но какой бы метод вы ни выбрали, всегда помните, что нужно соблюдать последовательность действий. Нельзя сначала разделывать кромки, а потом зачищать металл, после чего варить. Все этапы должны быть выполнены в соответствии с технологией. Если в ГОСТах указано, что сначала выполняется очистка металла, а потом все остальное, то следуйте этим правилам. И вообще ГОСТы — это ваши лучшие друзья. Ведь в них прописаны все особенности, которые нужно учитывать в работе.

Как мы уже писали выше, рекомендуется вести шов от середины швеллера к его краям. При этом сначала варят наиболее толстую часть швеллера. Чтобы лучше осознавать результат, который вы хотите получить после выполнения работ, воспринимайте сварное соединение как дефект. Да, именно так. Ведь шов в любом случае ухудшает прочность всей конструкции, пусть и незначительно. Да, даже самое качественное соединение способно уменьшить прочность до 10%. Поэтому постарайтесь выполнить работу так, чтобы прочность уменьшалась лишь на пару процентов. Так вы достигнете хорошего результата.

Что касается режима сварки, то это очень обширная и непростая тема. Силу тока и прочие параметры нужно выбирать исходя из толщины и типа металла. Если варите электросваркой, то следите за скорость формирования шва. Оптимальная скорость — 20 метров в час.

Вместо заключения

Сварной швеллер не так уж сложно варить, как может показаться на первый взгляд. Самое главное — это правильная стыковка двух швеллеров и соблюдение технологии сварки. При этом совершенно неважно, какой тип соединения или технологию вы выбрали. Следуйте нашим рекомендациям и практикуйтесь. Ведь для качественного выполнения работ нужно не просто владеть теорией, но еще и показать себя в деле. Можете рассказать о своем опыте сварки швеллеров в комментариях ниже. Желаем удачи в работе!

Источник