- Изготовление шверта своими руками

- Швертбот своими руками. Проект и чертежи парусного швертбота для самостоятельной постройки

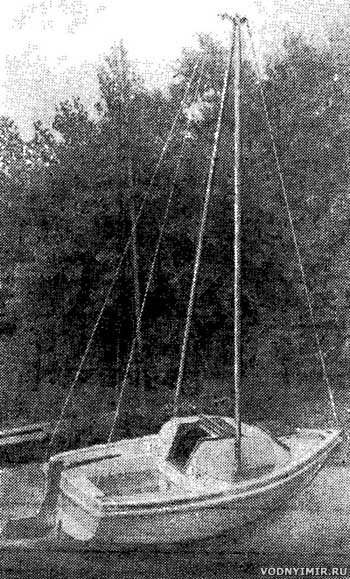

- Швертбот «Сень-2» с традиционным парусным вооружением типа шлюп

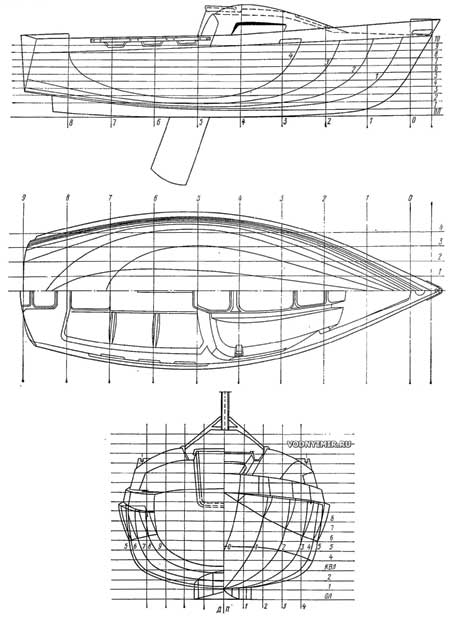

- Теоретический чертеж швертбота «Сень»

- Готовый швертбот с Л-образной мачтой

- От редакции: по поводу каютного парусного швертбота

- Общий вид яхты «Контра» (из книги К. Рейнке «Постройка яхт», издательство «Судостроение»)

Изготовление шверта своими руками

Проще всего изготовить шверт композитной конструкции — из дерева с покрытием стеклопластиком. На листе авиационной фанеры толщиной 3—6 мм вычерчивают шверт в натуральную величину. Заготовку обрезают по контуру и оклеивают с двух сторон сосновыми или еловыми планками шириной не более 40 мм с таким расчетом, чтобы получить пакет, толщина которого на 1,5—2 мм больше максимальной толщины шверта. Планки кладут на фанеру с учетом расположения годовых колец на торцах так, чтобы избежать коробления при набухании.

После того, как клей высох, пакет обрабатывают по шаблонам до получения во всех его сечениях нужного аэродинамического профиля. Для изготовления шаблонов применяют авиационную фанеру толщиной 1—1,5 мм, либо стеклотекстолит. Делая шаблоны, надо учесть толщину защитного слоя стеклопластика от 0,2 до 0,5 мм с каждой стороны. Стеклопластик надежно защищает древесину шверта от воды, предохраняет ее от сколов и трещин.

На готовом шверте поверхности из стеклопластика зашкуривают, шпаклюют, окрашивают и завершают работу тщательной полировкой.

Шверт, изготовленный таким образом, не лишен недостатков: он тяжелый (около 3 кг) и обладает способностью набухать, в результате чего искажается его форма и снижается гидродинамическое качество. Заменив дерево пенопластом, а фанеру — стеклопластиком, можно получить шверт более долговечный и более легкий. Толщина наружной обшивки из стеклопластика должна быть увеличена до 2 мм.

Описанная технология изготовления швертов отличается большой трудоемкостью, так как приходится затрачивать много времени на обработку профиля каждого нового шверта. Поэтому если речь идет об изготовлении нескольких швертов, лучше всего с первого готового шверта снять стеклопластиковую матрицу, как это делается при изготовлении корпуса. Вес шверта можно уменьшить до 1,5 кг, если в качестве заполнителя применить легкий пенопласт марки ПС-4 (рис. 48).

Заготовку из пенопласта вырезают тоньше на 6 мм, чем сам шверт. Обработку производят с помощью ножа и наждачной шкурки, используя всего один шаблон профиля шверта, изготовленный с учетом толщины наружной обшивки. Заготовка получится на 20—30 мм уже самого шверта.

Технология формования шверта почти не отличается от применяемой для изготовления корпуса. Разница заключается в том, что на одной половинке матрицы ткань обрезают прямо по фланцу, а в другой укладывают с припуском в 20—25 мм по всему периметру шверта. Исключение составляет лишь задняя кромка рабочей части шверта, на которой ткань обрезают без припуска.

После того, как пропитанная связующим ткань уложена в матрицу, сверху укладывают пенопластовый заполнитель, кромки ткани подворачивают, накладывают вторую половину матрицы и стягивают обе части между собой с помощью струбцин или болтов, пропущенных сквозь фланцы матриц.

Хорошее качество склеивания стеклоткани с пенопластом обеспечивается при применении вакуумного мешка, в который помещают матрицу шверта. Но в этом случае матрица должна иметь толщину не менее 12—15 мм.

На парусных досках, снабженных швертом, плавник несет вспомогательную роль в создании гидродинамической силы, препятствующей дрейфу; его основная задача — обеспечение устойчивости доски на курсе. В виндсерфинге на многих парусных досках типа «фан» шверта нет. В этом случае необходимые поперечные гидродинамические силы сопротивления дрейфу создаются в основном за счет нескольких плавников.

По форме различают несколько типов плавников: эллиптические, трапециевидные, «плавник акулы» (рис. 49).

При движении с большими скоростями по взволнованной поверхности воды плавники работают в условиях аэрации — прорыва воздуха с поверхности воды в зону разрежения на боковой поверхности плавника. Доски типа «фан» часто движутся в пене, возникающей в результате разрушения волны, что приводит к возникновению воздушного пузыря на плавнике и в результате — резкому уменьшению гидродинамических сил, препятствующих дрейфу доски. Стремление избежать этого эффекта привело к созданию оригинальных по форме моделей плавников «твист», «бумеранг», «нога», «футбол» (рис. 50). Расположение, форма и площадь плавника оказывают большое влияние на устойчивость парусной доски.

Гоночные парусные доски снабжаются обычно одним плавником, чаще классической формы — «акулий плавник».

Количество и расположение плавников на досках типа «фан» выбирается исходя из их назначения. Скоростные глиссирующие доски имеют один сильно развитый плавник. На слаломных досках применяют три плавника, располагая два небольших плавника впереди, симметрично относительно ДП, и один, большей площади, в корме. Иногда плавники на глиссирующих парусных досках располагают под углом к ДП, учитывая направления потока воды по днищу доски (рис. 51).

Плавники изготовляются по той же технологии, что и шверты. Особое внимание следует уделить форме профиля, если плавник делается для парусной доски типа «фан». Важно также тщательно обработать переднюю кромку плавника.

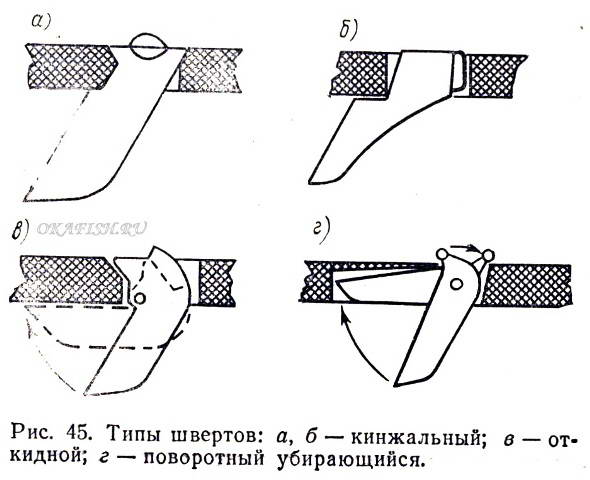

Они бывают откидные и убирающиеся в колодец. Качающиеся шверты освобождают руки спортсмена — при необходимости убрать шверт сделать это можно движением ноги.

При плавании под острыми углами к ветру шверт должен развивать максимальную эффективность, поэтому его заглубляют полностью. На попутном курсе при свежих ветрах возникает эффект планирования на шверте. Чтобы от него избавиться, надо уменьшить боковую силу, возникающую на шверте. Это делается путем откидывания шверта, причем одновременно точка приложения гидродинамических сил смещается в корму. Доска становится устойчивее на курсе, управление ею облегчается. При определенном расположении оси вращения шверта его можно сделать полностью убирающимся в швертовый колодец (см. рис. 45,г). Если толщина корпуса доски меньше ширины шверта, то его часть будет выступать над палубой. Недостатком этой конструкции является большая длина швертового колодца, открытая щель которого в днище при лавировке заметно увеличивает сопротивление доски движению вперед.

На досках типа «фан» применяются убирающиеся в колодец шверты специфичной формы и конструкции. Они эффективны при движении в бейдевинд и легко фиксируются в промежуточных положениях на полных курсах (рис. 46).

Наиболее важная характеристика помимо площади, влияющая на качество работы шверта — профиль его поперечного сечения.

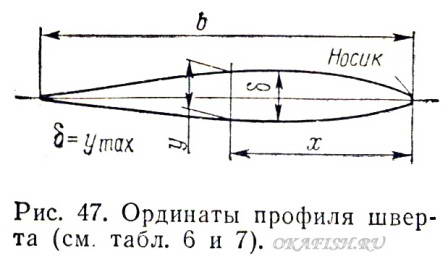

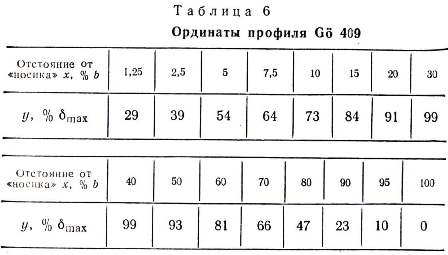

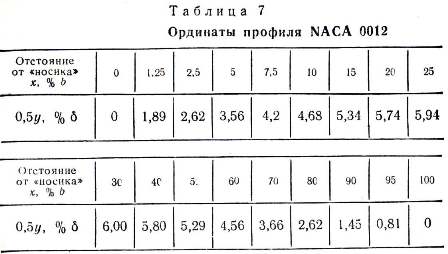

Существует множество аэродинамических профилей, отличающихся относительной толщиной (отношение максимальной толщины профиля к его хорде), а также положением максимальной толщины. Относительную толщину и отстояние максимальной толщины от входящей кромки (носика) профиля принято указывать в процентах хорды. Так, существуют профили с расположением максимума на 30, 45, 50 и даже 60 % хорды от «носика», с относительной толщиной 5 и 20 %, с «хвостиком» вогнутой формы — так называемые S -образные профили.

Из всего многообразия аэродинамических профилей, предлагаемых в специальных атласах, для швертов парусных досок необходимо выбрать такие, которые дают максимальную подъемную силу при минимальном лобовом сопротивлении на сравнительно малых углах атаки 5—10° и в определенном довольно широком диапазоне скорости — от 0 до 10 м/с. Опыт показывает, что оптимальные результаты можно достичь, если шверт будет иметь относительную толщину 9—12 % при максимальной ординате, расположенной на расстоянии 30—40 % хорды от «носика». Хорошо зарекомендовали себя шверты с гётингенским профилем Go 409 и NASA 0012, ординаты которых приведены в табл. 6 и 7, рис. 47.

При изготовлении шверта необходимо обратить особое внимание на точность его профилирования. Даже небольшие отклонения от профиля заметно скажутся на гидродинамическом качестве киля — доска будет ходить с большим дрейфом и уступать по скорости лодкам соперников.

Источник

Швертбот своими руками. Проект и чертежи парусного швертбота для самостоятельной постройки

Парусный швертбот «Сень» проектировался мною для длительных туристских походов по большим озерам и рекам северо-запада страны. В таких плаваниях важны не только высокие мореходные качества, но и обитаемость судна; на нем должна быть сухая комфортабельная каюта достаточного объема. Эти качества достигаются лучше всего при постройке своими руками яхты из стеклопластика. Конструкция, имеющая только одно соединение — по привальному брусу, получается монолитной и прочной.

Швертбот «Сень-2» с традиционным парусным вооружением типа шлюп

| Основные данные парусного швертбота «Сень-2» | |

|---|---|

| Длина наибольшая, м | 5,65 |

| Длина по КВЛ, м | 4,83 |

| Ширина наибольшая, м | 2,16 |

| Ширина по КВЛ, м | 1,70 |

| Высота надводного борта на миделе, м | 0,83 |

| Водоизмещение, кг | 1000 |

| Площадь парусов, м²: | |

| — грот | 6,9 |

| — стаксель | 7,4; 9; 13 |

Важной чертой разработанного проекта швертбота является расположение мачты почти на миделе яхты. Благодаря такому смещению центра бокового сопротивления в корму, удалось перенести швертовый колодец из каюты в кокпит. Одно это уже существенно улучшило обитаемость судна. Для обеспечения остойчивости шверт выполнен профилированным пустотелым — сварен из стальных листов и заполнен свинцовым балластом весом 100 кг. Еще 160-200 кг балласта размещены в широкой килевой наделке, которая отформована заодно с корпусом. Благодаря ее вертикальным граням даже при полностью поднятом шверте можно идти в лавировку, преодолевая мелководье и водоросли: осадка при этом составляет 0,3-0,4 м вместо 1,25 м с опущенным швертом.

Швертовый колодец может быть использован и для варианта с подъемным бульбкилем. Замена шверта плавником не потребует изменения конструкции колодца, а яхта, при сохранении удобства транспортировки и хранения, будет иметь более высокую остойчивость. Руль, навешиваемый на транце и снабженный подъемным профилированным пером, одинаково удобен для обоих вариантов — и для швертбота и для яхты с бульбкилем.

Рубка занимает всю ширину палубы. При критических углах крена в воду погружается довольно значительный ее объем, благодаря чему появляется дополнительный восстанавливающий момент.

Корпус имеет водонепроницаемые переборки, выделяющие форпик, ахтерпик и моторный отсек. Стенки переднего рундука и коек-сидений до уровня крышек выполнены водонепроницаемыми. Вентиляция осуществляется через отверстия в съемных крышках сидений.

Высота в каюте у входа — 1,40 м, ширина у входа на уровне привального бруса — 2,04 м. Длина каюты до переборки форпика — 2,35 м. Здесь размещаются четыре спальных места; кроме того, одно место получается при «зашнуровке» прохода между койками. Длина банок кокпита составляет 1,85 м, так что здесь могут разместиться на ночлег (под пологом палатки) еще три человека.

Огражденный фальшбортом треугольник палубы в носу оказался довольно удобным для временного хранения якоря, инструмента, паруса и т. д. В ахтерпике сделан колодец для установки подвесного мотора мощностью 5 л. с. В случае надобности колодец может закрываться заглушкой с резиновым уплотнением по фланцу.

Теоретический чертеж швертбота «Сень»

увеличить, 1827х2518, 398 КБ

Расстояние между шпангоутами — 600 мм; между ватерлиниями — 100 мм;

между батоксами — 200 мм.

На проекции «корпус» показан сварной степс для мачты.

Проектирование швертбота закончилось изготовлением нескольких самоходных моделей в масштабе 1 : 10. В 1970 г. корпус был заложен на стапеле и только в 1974 г. спущен на воду. Большая часть этого времени, как и обычно у самодеятельных строителей, ушла на различные подготовительные работы и на «тысячу мелочей» при достройке и отделке яхты.

На построенном швертботе опробованы два типа парусного вооружения: стаксельное на Л-образной мачте и обычное вооружение шлюпом. Практически преимущества какого-либо из них ни по скорости, ни по лавировочным качествам замечено не было. Л-образная мачта была установлена на шарниры для возможности заваливания. Сделанные с запасом прочности — «на глазок» — деревянные пустотелые стойки мачты оказались слишком тяжелыми. Думаю, что, снабдив подобную мачту распоркой и растяжками из тросов, такое вооружение можно сделать и легче и эффективнее.

Готовый швертбот с Л-образной мачтой

Примененная при вооружении шлюпом деревянная мачта передает осевое давление через опоры степса, сваренного из алюминиевого швеллера. И эта мачта также может заваливаться для прохода низких мостов. В продольном направлении нижний ее конец зафиксирован направляющими степса, в поперечном — штырем шпора.

Стоит, очевидно, поделиться опытом, накопленным при формовании корпуса. Как известно, наибольшую сложность представляет при этом изготовление формы — болвана (пуансона). Могу предложить два варианта конструкции болвана: один из них рекомендуется для изготовления по одной форме нескольких корпусов, а другой — при формовании только одного корпуса. В обоих вариантах основой служат выставленные на стапеле лекала — «шпангоутные рамки», но в первом случае готовый болван представляет собой монолитную форму, а во втором — набор лекал.

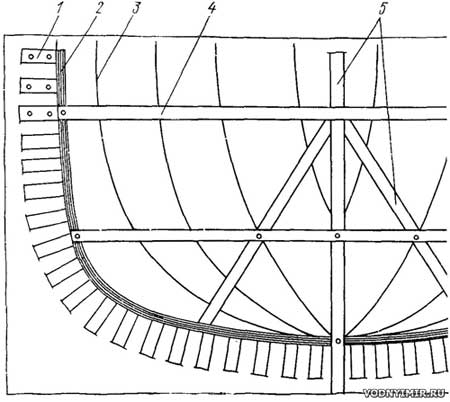

Плаз с собранным на нем лекалом-шпангоутом

1 — опорная бобышка; 2 — шпангоут из фанерных полос; 3 — разметка обвода шпангоута на плазе; 4 — шергень-планка; 5 — распорные рейки.

Последовательность работ при использованном нами первом варианте была такова. С откорректированного в масштабе 1 : 5 теоретического чертежа швертбота была снята таблица ординат и по ней разбит рабочий плаз — проекция корпус в натуральную величину — на толстом фанерном щите. Рабочий плаз был покрыт разделительным слоем воска и по нему выклеивались стапельные лекала — шпангоутные рамки. Рамки по очереди набирались из полосок фанеры шириной 25 мм на клею ПВА и гвоздях, Полоски изгибались по деревянным опорным бобышкам, приколачиваемым к щиту «на мухах» по теоретическим линиям шпангоутов с учетом их толщины. Раскрепленные рейками-раскосами рамки снимались со щита и прокрашивались олифой.

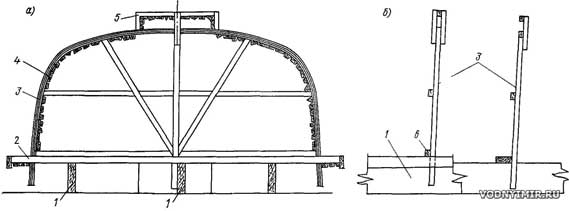

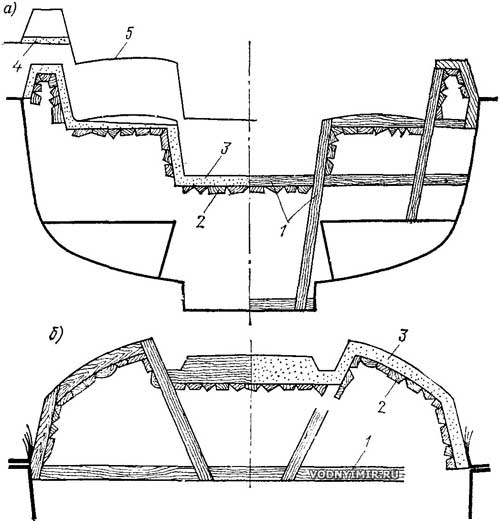

Установка лекал шпангоутов на стапеле

а — поперечное сечение; б — продольный разрез.

1 — продольный брус стапеля; 2 — поперечный брус стапеля, выверенный по горизонтали; 3 — лекало — шпангоутная рамка; 4 — рейки зашивки формы-болвана;

5 — килевая наделка; 6 — шергень-планка.

Затем набор этих лекал-рамок был выставлен на прочной горизонтальной раме — стапеле. Используя простейшие уровень, отвес и натянутую в ДП струну, удалось обеспечить вполне достаточную точность — до 1 мм. Плавность обводов выставленного набора лекал проверялась при помощи длинной гибкой рейки, которая прикладывалась к шпангоутам как по батоксам, так и по ватерлиниям. Затем было закреплено вырезанное из 10-миллиметровой фанеры (или доски) лекало форштевня. Начиная с носа в корму и снизу вверх борта изнутри зашивались рейками из отходов, которые крепились гвоздями к каждому шпангоуту. На середине расстояния между шпангоутами рейки перевязывались проволокой. Когда таким образом был зашит весь болван, его поверхность снаружи покрыли слоем гипса вровень с лекальными наружными кромками шпангоутов.

Схема монтажа в отформованном корпусе оснастки

для формования палубы с рубкой

а — сечение по кокпиту: б — сечение по рубке.

1 — рейки каркаса; 2 — зашивка из реек; 3 — слой гипса; 4 — пенопласт (вклеивается после съема палубы с оснастки); 5 — отформованная конструкция.

Делается это так. В полиэтиленовую емкость, на треть залитую водой, засыпают гипс в отношении, близком к 1 : 1 (практически — до появления гипса островками над поверхностью воды). Смесь быстро перемешивается. Если раствор получился густым, надо сразу добавить воды и снова перемешивать. Добавлять воду и перемешивать гипс, который уже начал схватываться, нельзя: гипс не затвердеет, получится так называемый «мертвый гипс».

На смоченную водой поверхность болвана первые слои гипса наносятся «оплеском». Техника оплеска напоминает то, как кошка лакает молоко: молоко, получив ускорение, срывается с ее языка и летит дальше. В нашем случае подогнутую кисть руки с небольшим количеством захваченного раствора в ладони можно сравнить с языком, а раствор — с молоком. Тыльная сторона кисти в начале резкого броска обращена в сторону покрываемой раствором плоскости, поэтому в завершающей его фазе основная часть раствора с силой вылетает из-под пальцев.

Постепенно щели между рейками заполняются, и можно перейти к нанесению основной массы раствора. Гипс замешивается погуще и прямо выливается на поверхность между двумя шпангоутами. Как можно быстрее гипс разгоняется и разравнивается движениями прямой рейки, опирающейся на эти два соседних шпангоута. Для экономии гипса на этом этапе, как и при оплеске, в раствор можно добавить деревянных опилок. Армировать гипс рогожей, паклей или редкой стеклотканью не надо — гипс на болване и так трещин не дает. Если же есть ненужная редкая рогожа, ее можно использовать для уплотнения поверхности болвана (куски рогожи опускаются несколько раз в ведро с разведенным гипсом — до полной пропитки — и укладываются на хорошо смоченные водой рейки между шпангоутами).

После грубой разгонки гипса по всей поверхности болвана приступают к нанесению завершающего слоя, для которого используется чистый гипс без добавки опилок. Гипс разгоняется по болвану более длинной и гибкой рейкой из твердого дерева, которая должна плавно прилегать одновременно к трем-четырем шпангоутным рамкам. Выполняя эту операцию, надо следить, чтобы лекальные кромки шпангоутов рамок не исчезали под слоем гипса. Излишек гипса удаляется ребром той же рейки, пока гипс еще не набрал прочности.

Если в «мокром» виде высокое качество поверхности получить не удалось, высохший гипсовый болван придется зачищать, ошкуривать и шпаклевать, доводя поверхность до нужного состояния. Чтобы предотвратить расслаивание гипса на готовом болване, нанесению каждого нового слоя должно предшествовать обильное смачивание водой уже затвердевшей поверхности.

Металлической чертилкой, заточенной под углом в 45°, на поверхности гипса делается разметка линий шпангоутов, килевой линии по ДП, линии стыка плоскостей, положения вертикальных стенок коек по бортам и днищу и т. д. На отформованной и снятой с болвана стеклопластиковой оболочке эти линии разметки, существенно упрощающие ведение дальнейших работ, должны выступать на 1 мм (они легко удаляются лезвием топора в случае ненадобности). Окончательно болван покрывают нитролаком и разделительным слоем — разведенным в горячем керосине составом из 50% стеарина и 50% парафина (или другим аналогичным средством).

Делать такой болван для формования только одного корпуса — излишняя роскошь — слишком велики затраты труда. Есть смысл изменить конструкцию корпуса — сделать оболочку трехслойной с пенопластовым заполнителем и набирать слой заполнителя из пенопластовых реек по упрощенному болвану — набору отдельных лекал. При этом выставленные на стапеле транец и переборки будут не только служить лекалами для формования оболочки, но и станут неотъемлемыми частями корпуса. После обработки и оклеивания пенопласта стеклотканью оболочка снимается со стапеля, раскантовывается и оклеивается изнутри.

По собственному опыту могу утверждать, что роспуск блоков пенопласта на калиброванные рейки — операция несложная, если использовать раскаленную нихромовую проволоку. Нужный накал нити устанавливается лабораторным автотрансформатором на 220 В. Такой вариант дает возможность получить легкий и прочный корпус при экономии смолы и стеклоткани.

Необходимо предостеречь строителей от желания оставить в корпусе шпангоуты — лекала стапеля (или даже сделанные специально): они только утяжеляют корпус и уменьшают полезный объем помещений. Полностью собранный корпус из двух частей — собственно корпуса и палубы — получает нужную жесткость. Элементами жесткости служат вклеенные койки с переборками-полуфлорами. Горизонтальные и вертикальные плоскости коек, простирающиеся почти на всю длину корпуса, работают в качестве днищевых и бортовых стрингеров. Жесткость днища обеспечивает коробка килевой наделки, а фланцевое соединение корпуса с палубой служит жестким привальным брусом.

На моем швертботе приклеены еще и бортовые наделки, которые вместе с объемом фальшборта увеличивают объем водонепроницаемых отсеков корпуса и маскируют фланец соединения корпуса с палубой. Наделки получены приклеиванием к корпусу пенопластовых вертикально ориентированных сегментов.

Переборки и койки формовались в корпусе после проверки его на отсутствие перекосов, прогиба и т. д. и раскрепления тремя-четырьмя временными бимсами-поперечинами.

Болван для формования палубы вместе с рубкой и кокпитом изготавливался аналогично описанной выше технологии (из реек и гипса) также прямо на готовом корпусе.

В процессе работы со смолой была найдена возможность избавиться от ее способности «клеить все подряд». Чтобы смола не прилипала к рукам и рабочей одежде, мы присыпаем их древесной мукой — отходами из-под шлифовальных станков мебельного производства. Мука вводилась также и в состав шпаклевок от самых жидких до самых густых.

Известно, что для улучшения адгезии отвердевшую полимеризованную смолу перед нанесением следующего слоя надо хорошо зачищать. Избежать зачистки позволила опять-таки мука. По окончании работы последний хорошо пропитанный смолой слой стеклоткани мы посыпали мукой и мягкой щеткой равномерно распределяли ее по всей поверхности болвана. На следующий день мука сметалась, а полупропитанная ею чуть шероховатая поверхность обеспечивала отличный контакт с укладываемым новым слоем.

В местах перехлеста полос стеклоткани неровности разгонялись резиновым валиком и выравнивались густой шпаклевкой, приготовленной на древесной муке — такая шпаклевка не стекает с вертикальных поверхностей.

Для приготовления последнего декоративного слоя смола размешивалась с сухим пигментом для малярных красок. Я использовал пигмент желтого цвета производства Таллинской фабрики «ОРТО». Этот пигмент — мелкодисперсный, хорошо смешиваемый со смолой. После многолетней эксплуатации покрытие не имеет никаких дефектов. Декоративный слой наносился металлическим шпателем за один прием — до полного отверждения смолы. Во избежание появления пятен, различных по цвету, смолу, отвердитель, пластификатор и пигмент следует брать из одной и той же партии; дозировка на каждый замес должна быть строго одинаковой.

В свое время с сообща построенного одного болвана были сняты четыре корпуса — целый мини-флот. Однако «монотип» не получился. Каждый из строителей внес какие-то свои изменения, и в результате внешне корпуса отличаются. Кроме «Сеня», уже несколько навигаций ходят еще два швертбота того же типа.

Э. Н. Курылев, «Катера и яхты», 1980 г.

От редакции: по поводу каютного парусного швертбота

Учитывая высказанное рядом читателей пожелание поближе познакомиться с проектом этого судна, публикуем чертежи «Сеня» и описание технологии постройки пластмассового корпуса.

Попутно необходимо сделать несколько замечаний, учет которых позволит желающим построить подобную яхту, улучшить ее эксплуатационные качества.

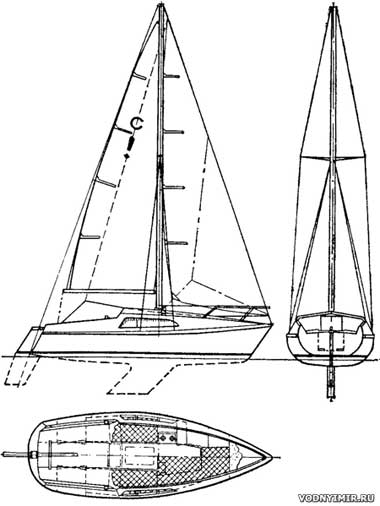

Прежде всего, можно рекомендовать вместо сравнительно короткой рубки, все равно занимающей практически всю ширину палубы, сделать надстройку-бак, как на «Ассоли» или на яхточке «Контра», эскиз общего вида которой здесь публикуется.

Общий вид яхты «Контра»

(из книги К. Рейнке «Постройка яхт», издательство «Судостроение»)

Длина наибольшая — 6,86 м, по ватерлинии — 6,26 м; ширина — 2,40 м;

осадка — 1,05 м. Площадь парусности 22 м² (стаксель и грот — по 11 м²; генуэзский стаксель — 20 м², штормовой стаксель — 5 м²). Водоизмещение порожнем — 950 кг, масса фальшкиля — 250 кг.

Яхта с баком имеет не только более стройный силуэт, но и более просторное помещение внутри. В любительских условиях благодаря упрощенной конфигурации надстройки будет проще изготовить оснастку для формования верхней части корпуса. Палуба бака удобнее для работы с парусами и посадки экипажа. Кроме того, при значительном крене больший объем будет входить в воду, создавая дополнительный восстанавливающий момент.

Пенопластовые наделки на бортах, предлагаемые автором с целью замаскировать фланцевое соединение, вряд ли целесообразны. Их поверхность всегда будет выглядеть хуже основного корпуса; прочность приклейки к уже отвержденному стеклопластику бортов оказывается недостаточной; увеличивается вес корпуса. Кроме того, фланец вокруг всего корпуса, закрытый резиновым профилем или деревянным буртиком, сам по себе служит хорошей защитой для бортов при стоянке у высокого причала или рядом с высокобортным судном.

Лыжеобразная килевая наделка на днище хотя и кажется удобным местом для размещения балласта и действительно упрощает вытаскивание яхты на необорудованный берег, имеет два существенных недостатка. Во-первых, посадка швертбота на мель становится более плотной по сравнению с корпусом, имеющим обычные обводы. Во-вторых, наделка дает дополнительное сопротивление воды движению. Представляется более целесообразным для обеспечения бокового сопротивления при плавании на мелководье, т. е. без шверта, отформовать совместно с обшивкой пару скуловых килей длиной около 2 м и высотой 150 мм.

Оптимальным вариантом парусного вооружения в данном случае является шлюп с топовым «автоматическим» стакселем, при поворотах не требующим перебирания шкотов с борта на борт (см. эскиз парусности той же «Контры). Применению такого стакселя как раз и способствует сравнительно более кормовое расположение мачты.

Поделитесь этой страницей в соц. сетях или добавьте в закладки:

Источник