- Такое решение самодельного линейного подшипника-втулки или наши руки не для скуки.Часть 1.

- Подпишитесь на автора

- Подпишитесь на автора

- Как самостоятельно сделать втулку для камня на двигатель от стиральной машины?

- cnc-club.ru

- Подшипник скольжения своими руками?

- Подшипник скольжения своими руками?

- Re: Подшипник скольжения своими руками?

- Re: Подшипник скольжения своими руками?

- Самодельные втулки (Страница 1 из 2)

- Сообщений с 1 по 15 из 20

- #1 Тема от Кондратий 04-03-2019 11:07:08

- Тема: Самодельные втулки

- ИЗГОТОВЛЕНИЕ ВТУЛОК

Такое решение самодельного линейного подшипника-втулки или наши руки не для скуки.Часть 1.

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых постах.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Статья относится к принтерам:

Здравствуйте Господа 3dшники!

Прошу не судить меня строго за мой первый пост, так как последние мои рукописи — это письма домой из армии,так что писатель из меня никакой.

Что сподвигло на написание? Да просто хотел озвучить свои мысли вслух, посоветоваться и посовещаться.

Может подобное решение и обсуждалось, если честно я не нашел, будьте добры , ткните пальцем.

Как и многих здесь присутствующих, путь 3d_printа для меня начался с Rep-Strap.

Сколхозил худо-бедный принтер и ваяю.. для себя, для друзей, некоторые вещи даже покупали.

Ну да ладно. не об этом.

Во общем проблема как и у многих с линейными подшипниками и направляющими.

Направляющих. ПОЛНО. Работаю ИТ-специалистом, так что струйников через меня прошло ‘немало’.

Жаль только, что диаметр у всех разный и нестандартный: 9.5мм, 10.5мм и тд . 8мм-осей попалось штук 6-8.

Купил направляющие из нержавейки диаметрами 8мм, 10мм, 12мм. и соответственные ЛП.

Вроде как то все работает, только то люфты, то борозды на осях образуются.

Раньше каретки катались на капролоновых втулках, которые иногда подклинивали.

Соглашусь, что кое-где виной было моё рукожопство, и вообще первый блин комом).

Сейчас проектирую H-Bot и голова греется . какие взять направляющие. чтобы не борозд, не люфтов, не клинов.

А также чтобы сейчас, и безвозмездно, (те ДАДОМ)(с)Сова), и чтоб печаталось быстро, качественно, красиво!)

Оси и ЛП. — нахлебался.

Оси и капролоновые втулки. — знакомый токарь уехал из города

Рельсы. — по отзывам, смотря на какого продавана напорешься.

Каретки на подшипниках качения. -получилось громоздко, гремит, грохочет , опять же мое рукожопство.

Пробовал печатать втулки из тримерной лески — межслойное сцепление слабое, и вообще так и не научился печатать леской.

Видел, продается для печати хороший нейлон, но думаю пока рано на таком принтере браться за ‘Виллиама , нашего Шекспира’ (с).

О втулках из ABS мнения тоже расходятся.

Вчера уснуть не мог, нашел на Yuotube видео где один парень показывал . короче вот видео:

Повторюсь: может подобное решение и обсуждалось, если честно я не нашел, будьте добры , ткните пальцем.

Но оно мне понравилось и я решил с ним поэкспериментировать.

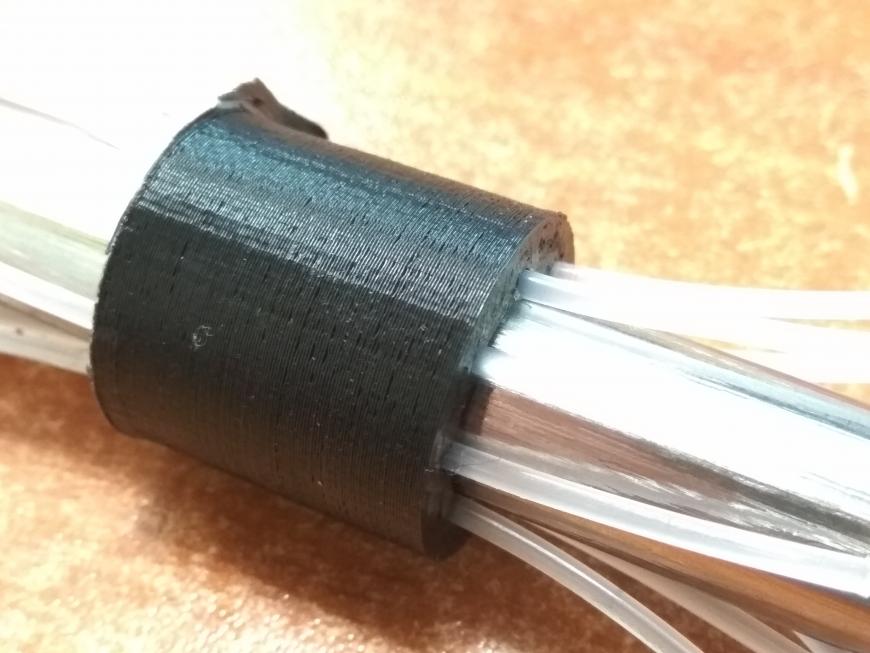

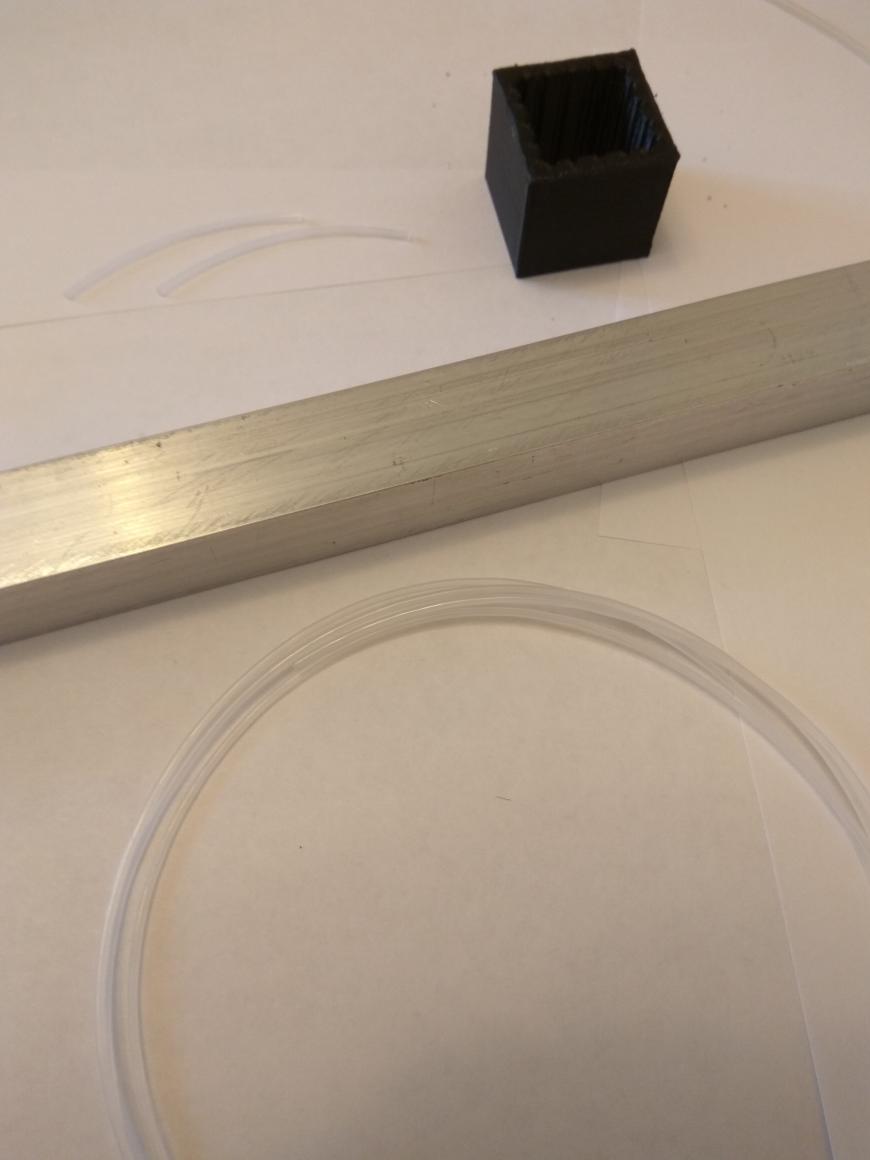

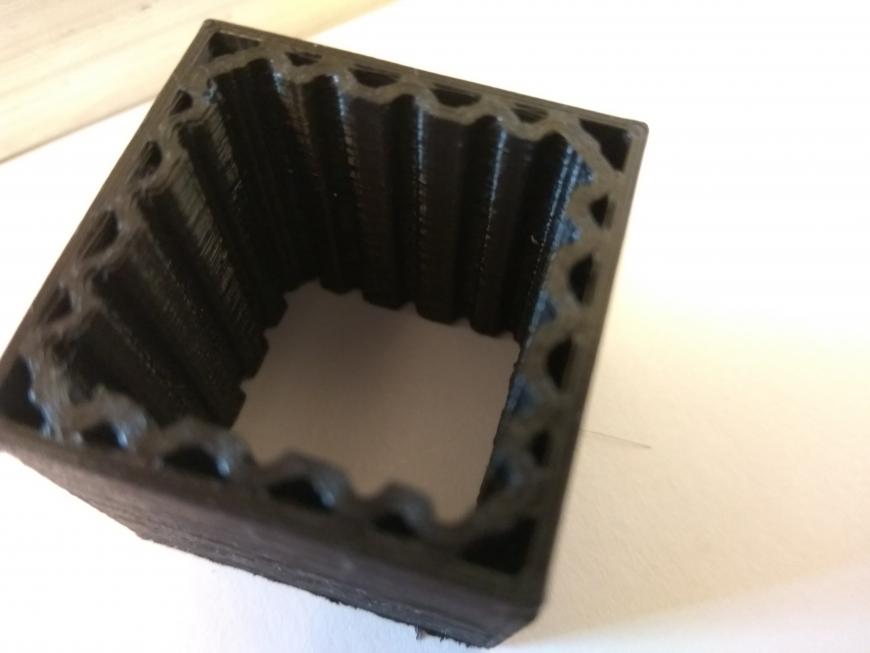

В видео парень использовал тефлоновые трубки.

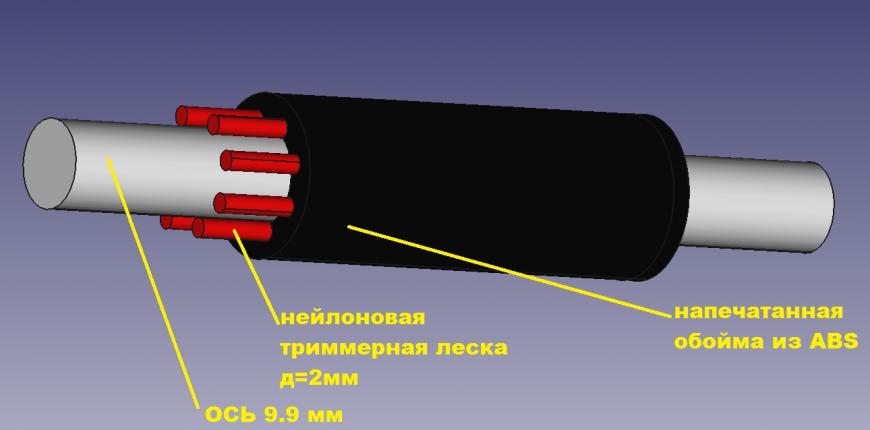

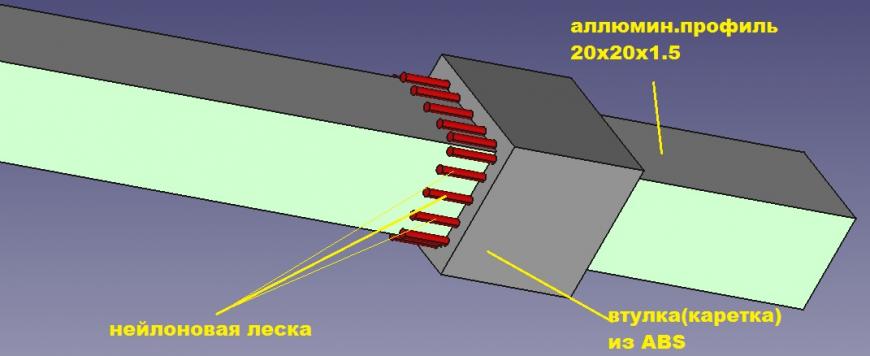

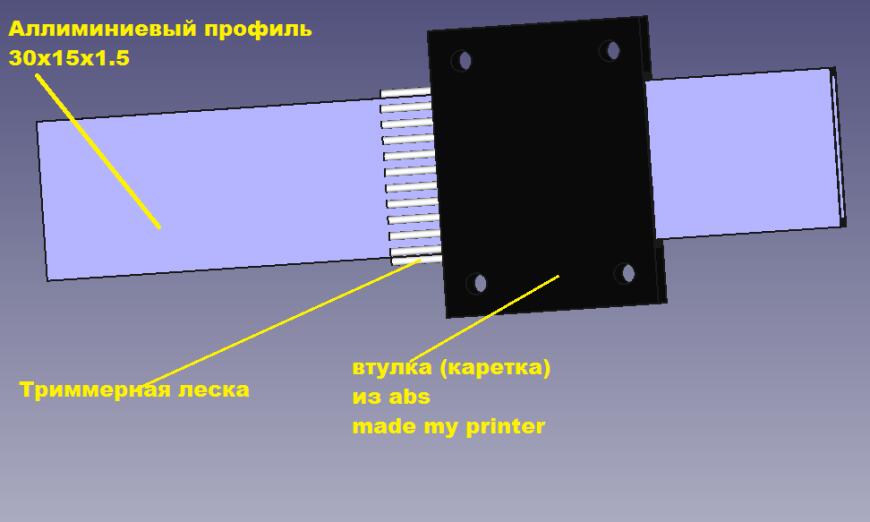

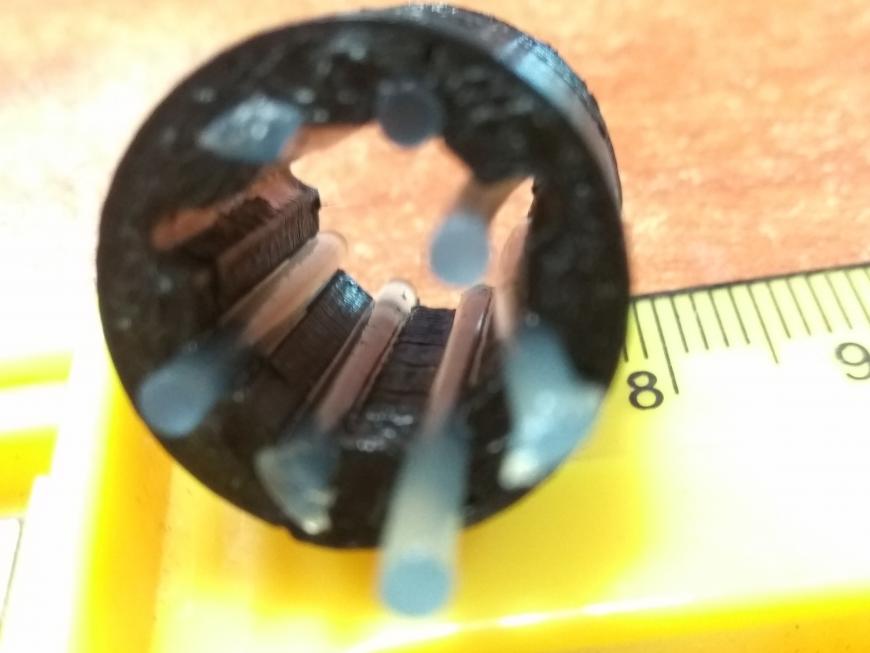

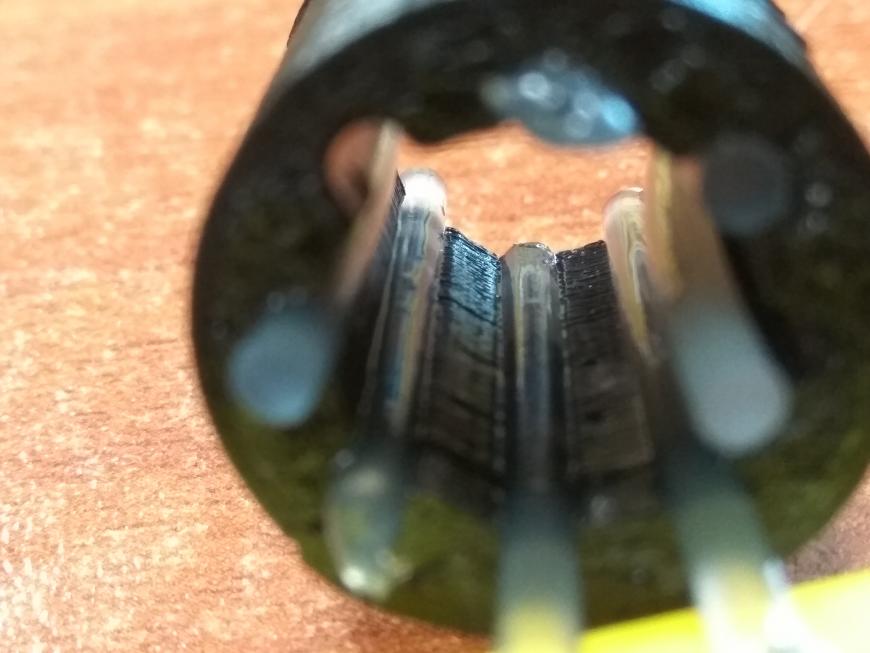

Моя мысль была проще — совместить ABS и Neylon в ‘линейном подшипнике-втулке’.

Из ABS напечатать обойму, а шариками-роликами там будут кусочки триммерной лески.

На пальцах не объясню, покажу во FreeCade.

И тут Остапа понесло. А если во так:

Вообщем фантазировать можно много.

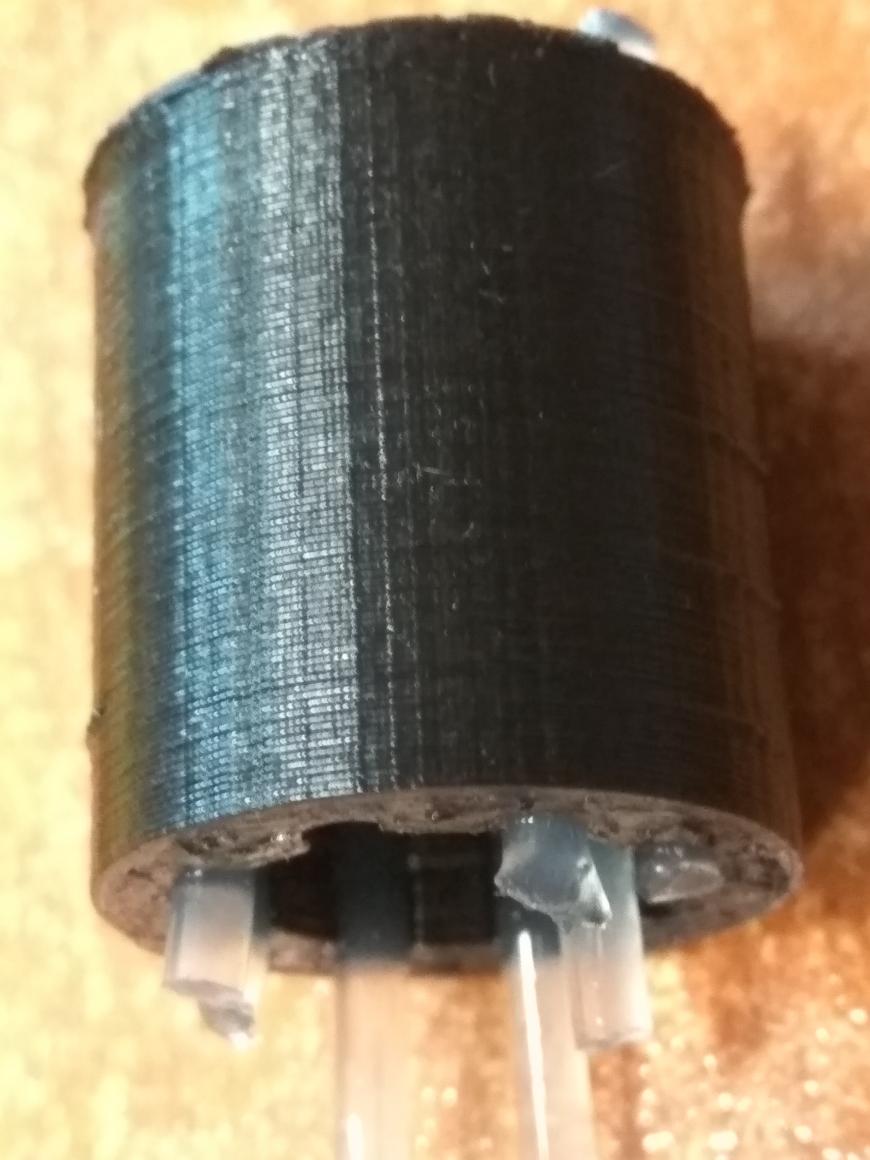

Сегодня пятница, а принтер на работе. Вот что сегодня успел воплотить:

Первым порадовало, что не нужно печатать нейлоном, а рабочим материалом является именно он , что есть второй Плюс.

Регулировать ‘легкость хода можно количеством нейлоновых вставок’.

Минусом является появление люфта, но тут видимо уже нужно искать золотую середину.

Нейлоновые вставки с большой неохотой встают в пазы.

Вот собственно пока то, что успел. После выходных напечатаю остальные втулки и крепление под них. Они пойдут на дрыг-дрыг стол.

И собственно будет ясно , стоило ли овчинка выделки.

Спасибо за внимание, с радостью приму конструктивную критику, советы и прочие пожелания.

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых постах.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Источник

Как самостоятельно сделать втулку для камня на двигатель от стиральной машины?

Рукастым дядькам иногда попадаются двигатели от советских стиральных машинок и очень хочется куда-то приспособить подобный мотор. Точнее не так: нужно выбросить старую стиралку, но движок выбрасывать жалко — такая вещь! Моторы там ставили довольно слабые — около 200 ватт, плюс минус.

И самое первое, что приходит в голову — соорудить точило. И на пути реализации этой задумки самой непростой задачей является изготовление втулки, фланца для закрепления камня на валу мотора. Первое, что приходит в голову: приспособа слишком сложна для самостоятельного изготовления и нужно просить знакомого токаря сделать втулку. И это правильное решение, если конечно есть токарь на примете.

Но не у всех в знакомых есть такие нужные люди как токарь и порой озарившая задумка по применению двигателя так и остаётся задумкой. Я же предлагаю своими силами соорудить такую втулку, без каких-либо специфических инструментов. Может быть заточной станок и не получится промышленной надёжности, но подобный агрегат у меня замечательно работает и иногда помогает в заточке ножей или иных мелких мелких операциях. В общем я ни разу не пожалел, что потратил время на сооружение этого станочка!

Итак, в качестве основы втулки можно использовать обычный сантехнический сгон на «1/2». Даже резьбу нарезать не нужно! Тут стоит заметить, что для такой втулки необходимо чтобы вал двигателя вращался против часовой стрелки. Иначе существует большой риск, что камень попросту раскрутит стопорную гайку и слетит! В целом же, направление вращения у советских моторов довольно легко меняется.

На сгон необходимо насадить отрезок полипропиленовой трубы 32мм. длинной в пару сантиметров. Труба должна быть с размерным отношением SDR6, тогда внутренний диаметр трубы будет подходить к наружному диаметру сгона. У меня например не удалось так просто насадить на сгон отрезок ПП — пришлось разогреть сгон на плитке и на горячую надеть пластик.

Теперь нужно подогнать диаметр сгона под вал двигателя. У советских моторов от стиралок обычно встречается диаметр 11 или 14 мм., причем там ещё присутствуют десятые доли миллиметров с большой погрешностью. Для 11мм. валов отлично подходит отрезок металлопластиковой трубы 16 мм. Развальцованная МП-труба забивается на вал довольно легко. Далее наружный диаметр МП можно подточить на включенном двигателе под сгон, чтобы последний также забить на вал с металлопластиком.

Источник

cnc-club.ru

Статьи, обзоры, цены на станки и комплектующие.

Подшипник скольжения своими руками?

Подшипник скольжения своими руками?

Сообщение Гармонист » 26 авг 2011, 10:30

Например из графитированного(графитизированного) капролона — обладающим отличной прочностью, скольжением и износостойкостью.

вот тут http://ntpo.com/patents_bearing/bearing . _158.shtml мне попался патент изготовления подшипника скольжения из дерева!

К стати там способ интересный — изготавливать кольцо не сразу, а из секторов, а потом сектора стянуть в кольцо. Как раз получится автоматическая компенсация люфта подшипника.

На счет дерева — это не шутка — в царской России изготавливали подшипники из дерева железной березы. Это та от которой пули отскакивают, топор тупится, которая тонет в воде и занесена в красную книгу.

Ну да ладно там из дерева. увидел как делают подшипники профессионалы:

и подумал, а можно ли так же дома сделать? Зажать заготовку в дрель, дрель в тиски и . фрезой, ножом, напильником. сделать внутри ровное отверстие?

Кидайте сюда ваши идеи, методы изготовления, ваши мнения почему можно и почему нельзя сделать достаточно высокоточный подшипник скольжения в домашних условиях.

Re: Подшипник скольжения своими руками?

Сообщение Nick » 26 авг 2011, 11:05

Сделать можно, почем нет. Возможно будет трудно, возможно трение в нем будет больше, чем в промышленном, но должно получиться.

Вообще, если есть ровный вал, то для него нужно изготовить разрезную втулку, и в нее вставить скользящую прокладку и зажать винтом на вале.

Чем точнее получится сделать отверстие и чем ровнее будет прокладка, тем лучше получится подшипник. В идеале диаметр отверстия должен совпадать с диаметром вала + 2*толщина прокладки. Но если он не будет совпадать, то лучше, чтобы он был чуть чуть меньше, чем чуть-чуть больше. В самом простом случае, это отверстие можно просто просверлить большим сверлом. Люфты сможешь выбрать за счет затяжки винта, при этом появится компромисс, между легкостью хода и отсутствием люфтов. чем точнее отверстие, тем меньше нужно затягивать винт.

Зачастую бывает достаточно сложно найти подходящие материалы, по стали хорошо скользит бронза и графитированный капролон. Если сможешь найти брусок чего-то из них, то подшипник можно сделать без прокладки. Или нужно искать хорошую «прокладку» из тех же материалов.

Use the Console, Luke.

Re: Подшипник скольжения своими руками?

Сообщение vladimir74 » 26 авг 2011, 21:02

Источник

Самодельные втулки (Страница 1 из 2)

Чтобы отправить ответ, вы должны войти или зарегистрироваться

Сообщений с 1 по 15 из 20

#1 Тема от Кондратий 04-03-2019 11:07:08

- Кондратий

- Опытный

- Неактивен

- Откуда: Москва

- На форуме с 06-12-2018

- Сообщений: 450

Тема: Самодельные втулки

Товарищи коллеги!

Необходимо проверить контакт токарей по дюрали, а поэтому появилась мысль порисовать комплект втулок на некий гипотетический педальный механизм (будущая машина начнется. со втулок

Я сейчас не уверен на 100% в успешности результата и вообще воплощения идеи в металле, поэтому в данную тему есть смысл сконцентрировать весь подобный опыт.

Сейчас пара конкретных вопросов:

1. Что есть «дюраль» с воензавода? Пригодна ли она как материал для веловтулок? Материал только один. Стали нет.

2. Выдержит ли данный материал установку ведущей звезды непосредственно на корпус втулки? Как это сделать лучше при условии недоступности нарезания больших резьб на производстве?

3. Где взять каленые резьбовые шпильки?

Пока видится такая концепция:

— фланцы спереди и сзади одинакового радиуса;

— симметричные «зонты» колес;

— фланцы спереди и сзади перпендикулярны осям колес (без наклона);

— одинаковые промышленные подшипники спереди и сзади (например, 6902 — 15х28х7 мм);

— посадка подшипников на резьбовую ось через резьбовые втулочки-посредники;

— фиксированный односкоростной привод;

— не использовать узлы стандартных веловтулок.

Повторюсь, что на этапе проектирования очень важны конструктивные замечания, аргументы и опыт.

Проект можно считать учебным и потому экономическая целесообразность пока неважна.

Источник

ИЗГОТОВЛЕНИЕ ВТУЛОК

«Втулки» охватывает широкую номенклатуру деталей, применяемых в приборостроении. Они различны по назначению, конфигурации, размерам, материалам, из которых они изготовляются и т. п. Однако для этого класса деталей характерны некоторые общие требования. Основными из них являются концентричность наружной и внутренней поверхностей и перпендикулярность торцов к этим поверхностям.

Рассмотрим характерные группы деталей, отнесенные к классу втулок: типовые втулки, специальные втулки.

Широко применяемые в приборостроении типовые втулки изготовляют главным образом вытачиванием из цельного прутка. При изготовлении гладких втулок необходимо обеспечивать концентричность наружной и внутренней цилиндрических поверхностей, правильность геометрических размеров и их формы.

Наиболее полно эти требования могут быть выполнены при одновременной обработке внутренней и наружной поверхностей.

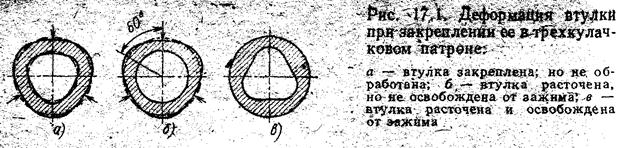

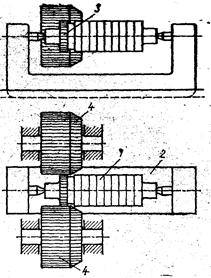

При обработке внутренней поверхности цилиндрической тонкостенной втулки необходимо учитывать, что при закреплении в трехкулачковом патроне она может деформироваться (рис. .1, а). Полученное при обработке внутренней поверхности детали отверстие правильной формы (рис. 1, б) после освобождения детали из зажима исказится (рис. .1, в). Некоторое искажение получит, очевидно, и наружная поверхность обрабатываемой детали.

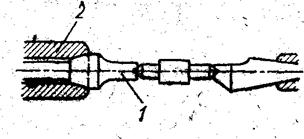

Схемы наружного бесцентрового шлифования: а – общая схема; б – с продольной подачей; в – с поперечной подачей; 1 – шлифовальный круг; 2 – деталь; 3 – ведущий круг; 4 – опора

При шлифовании с продольной подачей цилиндрической заготовки диаметром до 30 мм можно достичь за несколько проходов точности обработки 0,001-0,005 мм и шероховатости Ra=0,32-0,08 мкм.

Наружные поверхности втулок обрабатываются при установке их на оправку. Применяемые при этом оправки весьма разнообразны по конструкции. Высокой точности обработки можно достичь, применяя жесткую гладкую оправку, на которую надевают обрабатываемые втулки. В этих втулках отверстие и торцевые поверхности предварительно обработаны.

Технология изготовления специальных втулок.

К специальным втулкам следует отнести чашки и кольца подшипников для гироскопических авиационных приборов. Чашки подшипников обтачивают на револьверных станках или на токарно-револьверных автоматах.

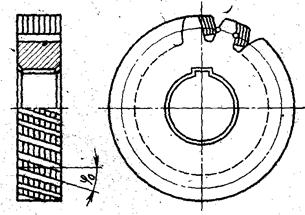

Для шлифования беговой дорожки чашку подшипника закрепляют в специальном мембранном патроне (рис. 2, а). К фланцу корпуса патрона 1 прикреплена мембрана 2 с припаянными к ней тремя зажимными кулачками 4.Штоком 6, который проходит через пустотелый шпиндель, бабки, мембрану можно изогнуть. В таком положении кулачки расходятся, (см. р.: 2, б) и обрабатываемую чашку легко можно вставить в патрон.

. Схемы притирки деталей различной конфигурации:

1 – деталь; 2 – притир

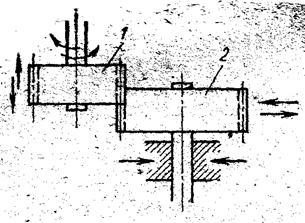

По кинематике процесса притирка в значительной мере сходна с хонингованием. Здесь так же, как и при хонинговании, обрабатываемая деталь 1 и инструмент 2 совершают вращение вокруг своей оси и возвратно-поступательное движение вдоль оси.

Для полирования беговых дорожек в чашке подшипника на токарном станке применяют специальный притир. Для предварительного полирования применяют оловянированный притир, наждачный порошок и в качестве смачивающей жидкости — машинное масло. Для окончательного полирования применяются пальмовый притир, паста ГОИ и смачивающая жидкость — керосин.

Профиль беговой дорожки проверяют по отпечатку, который снимают заливкой в беговую дорожку легкоплавкого сплава. Проверка проводится на проекторе с увеличением, в 100 раз.

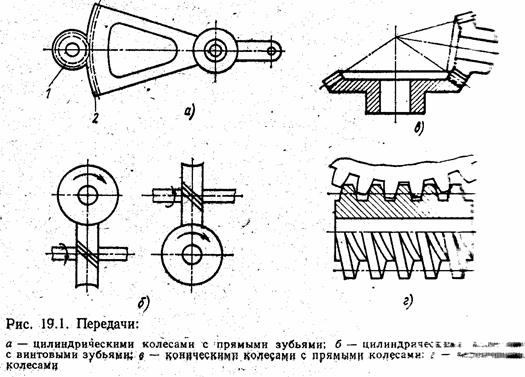

ИЗГОТОВЛЕНИЕ ЗУБЧАТЫХ КОЛЕС

В передачах приборов применяются 4 вида зубчатых колес: цилиндрические колеса с прямыми зубьями, цилиндрические колеса с винтовыми зубьями, конические колеса с прямыми зубьями, червячные колеса. Передачи цилиндрическими колесами с прямыми зубьями наиболее распространены в приборостроении.

Основные требования: плавность и легкость передачи, минимальность зазоров, постоянство передаточного отношения, устойчивость против износа и коррозии.

Для того чтобы обеспечить указанные качества передачи, зубчатые колеса должны быть изготовлены из надлежащих материалов, с определенной шероховатостью сопрягаемых поверхностей, с достаточной точностью размеров, формы и взаимного расположения этих поверхностей. Так, у зубчатых колее принято ограничивать допусками: отклонения основного шага, накопленную погрешность окружного шага, отклонение направления зуба, смещения исходного контура или отклонения толщины зуба, биение зубчатого венца, торцевое биение.

Для оценки качества зубчатых колес имеются методы комплексного контроля. Отклонения в размерах’ отдельных элементов приводят к погрешности перемещения колеса. Эта величина показывает, в какой мере неточности элементов нарушат постоянство передаточного отношения зубчатой пары, в которой будет работать данное колесо. Погрешность перемещения при контроле колеса измеряется в однопрофильном зацеплении, т. е. именно так, как она будет проявляться при эксплуатации колеса.

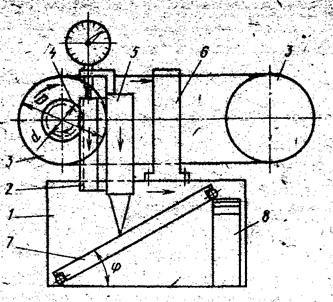

Одним из приборов для определения погрешности зубчатого колеса малого модуля является прибор, схема которого дана на рис. 19.2 Проверяемое зубчатое колесо 4 закреплено на одной оси с роликом 3, который связан с другим роликом 3 такого же диаметра посредством стальной ленты. Суппорт / имеет кронштейн 6, синусную линейку 7, угол наклона р которой устанавливается с помощью блока

Рис. 1.схема прибора для определенна погрешности зубчатого колеса малого модуля

Каретка 5 несет в себе закрепленный индуктор, упирающийся измерительным штифтом в торец эталонной рейки 2, подвешенной __ на упругих подвесах на каретке 5. Рейка находится в однопрофильном зацеплении с проверяемым колесом, т. е. между неработающими профилями зубьев колеса и рейки остается боковой зазор. Каретка 5 своим упором касается синусной линейки 7

в результате действия некоторого груза, который на схеме не показан.

Прибор измеряет погрешность перемещения колеса в результате следующих движений. Суппорт перемещается вправо и через кронштейн и ленту вызывает вращение ролика 3 по часовой стрелке. Закрепленное на ролике проверяемое зубчатое колесо 4 перемещает рейку вниз. Рейка перемещается вместе с кареткой 5 благодаря движению вправо суппорта с синусной линейкой.

Если бы проверяемое колесо не имело погрешностей, то перемещения рейки и каретки были бы одинаковыми и стрелка индикатора оставалась бы на нуле. В действительности рейка будет то. отставать от каретки, то опережать ее на величину погрешности перемещения колеса, имеющей место для данного его участка. Индикатор показывает значение и знак погрешности перемещения.

Недостатками прибора является большая затрата времени на измерение, поэтому его целесообразно использовать в условиях лаборатории для анализа брака, для приемки особо точных зубчатых колее.

Цеховой контроль зубчатых колес целесообразно осуществлять на двухпрофильных приборах комплексного контроля. Принцип действия двухпрофильного прибора комплексного контроля заключается в следующем. Эталонное колесо вращается на неподвижной оси прибора. Проверяемое колесо вращается на оси, которая перемещается вместе с кареткой прибора. Под действием пружины каретка поджимается к эталонному колесу, тем самым сохраняется плотное зацепление, т. е. зацепление без бокового, зазора, при котором зубья проверяемого колеса касаются зубьев эталона двумя своими профилями (вследствие этого приборы называются двухпрофильными).

ТЕХНОЛОГИЯ ИЗГОТОВЛЕНИЯ ТИПОВЫХ ЗУБЧАТЫХ КОЛЕС

Все применяемые в приборостроении способы изготовления зубчатых колес можно разделить на две группы: изготовление зубчатых колес со снятием стружки и изготовление без снятия стружки (штамповка, накатывание, литье под давлением, волочение).

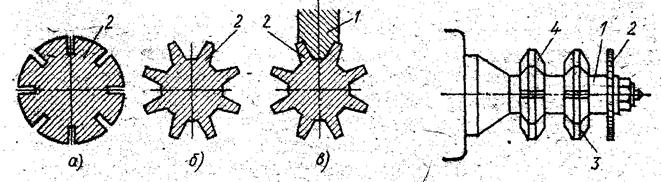

Технологический процесс обработки подкласса цилиндрических колес-трибок состоит из ряда характерных операций: заготовительных; нарезания зубьев; термической обработки (может отсутствовать) и отделочных. Рассмотрим типовой технологический процесс обработки трибки.

Заготовительные операции заключаются в подготовке прутков (правка и резка) и обтачивании. Обтачивание обычно производится на автоматах продольно-фасонного точения или на револьверных станках.

Нарезание зубьев осуществляется методом копирования (так как трибки обычно имеют 10 . 18 зубьев). В качестве режущего инструмента .применяется дисковая; зуборезная фреза из набора в 3,8, 15 или 26 фрез (с увеличением числа фрез в наборе достигается более высокая точность профиля зубьев).

В. связи с необходимостью получения высокой точности профиля зуба обработку приходится вести в несколько проходов или переходов. В зависимости от типа станка это может быть осуществлено следующими двумя способами:

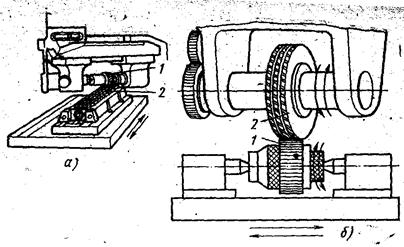

1. Каждый из переходов выполняется отдельной фрезой (рис. 3). При этом способе на оправке / устанавливаются три фрезы (рис 19.4). Первая 2 является обычно шлицевой фрезой, вторая фреза 3 по размерам и форме близка к окончательному профилю (припуск 0,1 . 0,2 мм), третья фреза 4 имеет окончательный профиль. Вначале вступает в работу первая фреза. После того как она прорежет всё зубья, стол станка перемещается, чтобы в рабочем положении оказалась вторая фреза. После второго-перемещения стола в рабочем положении окажется, третья фреза.

2. Все переходы выполняются одной фрезой. При этом способе на оправке устанавливают одну фрезу, которая при первом проходе углубляется на часть глубины зуба, выполняя только черновое прорезание. После того как все зубья будут прорезаны, углубляют фрезу на требуемую высоту зуба для выполнения окончательного фрезерования. Недостатком этого способа является усиленный износ фрезы.

Рис. .3. Схема фрезерования зуба трибки в три перехода, (а, б, в);

Рис.4.. Установив фрез на оправке при фрезеровании в три перехода

Недостатком первого способа является неточность установки фрез по оси обрабатываемой детали, что при незначительных припусках, оставляемых на чистовые проходы, может привести к образованию необработанных участков. Поэтому для точной установки фрезы по центру обрабатываемой детали применяют специальные устройства. Этот способ следует считать более целесообразным, так как удлиняется период работы фрезы без переточки.

Описанные способы относятся к так называемому методу деления,, когда обрабатывается лишь одна впадина зуба до полного получения ее профиля, после чего осуществляется «деление»: заготовка поворачивается на один шаг и производится повторение подобной обработки.

Здесь используются станки, работающие по методу деления (копирования).

Установка и крепление обрабатываемых трибок производится с помощью двух бабок. Если цапфа трибки достаточно жесткая, крепление осуществляется ведущим центром / с насечкой (рис..5), устанавливаемым в передней бабке 2.

После нарезания зубьев стальные трибки подвергаются термообработке. Термическая обработка состоит из закалки и последующего отпуска. Нагрев под закалку осуществляется в специальной трубчатой печи в нейтральной среде.

Нагрев трибок из стали У8А и У10А производится до 800 °С с последующим охлаждением в масле (30 . 40 °С). Закаленные таким образом трибки имеют поверхность, по внешнему виду не отличающуюся от поверхности, полученной после механической обработки резанием.

Для устранения шероховатостей, получаемых при нарезании зуба, требуются отделочные операции (например, полирование), которые осуществляются на специальных зубополировалъных или на токарно-часовых станках, оснащенных специальными приспособлениями.

Инструментом для полирования зубьев служит полировальник, изготовленный из дерева (самшита, пальмы) или из мягких свинцовых сплавов и имеющий на цилиндрической поверхности винтовую нарезку данного модуля. Диск вращается со

Рис. 5. Схема закрепления трибки ведущим центром

скоростью 15 м/с и приводит во вращение трибку. Помимо вращения, трибка совершает возвратно-поступательное движение со скоростью 180. 200 ходов в минуту. В качестве абразивного материала при полировании применяется паста ГОИ. В процессе полирования трибка опирается на люнет, представляющий собой диск, на окружности которого сделан ряд канавок для опоры. По мере износа канавок

диск (люнет) поворачивается. При этом методе воз можно искажение профиля зуба.

Для полирования цапф у трибок применяется круг из твердого сплава.

Профиль и шаг зуба проверяют на проекторе при увеличении в 50 . 100 раз. При проверке трибку устанавливают в центры и поворачивают от руки до совмещения профиля зуба с экраном. Таким способом можно проверить и биение. Наружный диаметр трибки совмещают с одной из линий экрана. Поворачивая трибку, можно определить биение.

Наружный диаметр трибки проверяется специальным калибром. После полирования цапф проверяют их эллиптичность индикатором со специальными ножками.

Рассмотрим типовой технологический процесс изготовления другого подкласса цилиндрических колес — секторов. Этот технологический процесс характерен не только для секторов, но и для зубчатых колес, изготовляемых из листового материала.

Вырубка заготовки осуществляется в штампах на эксцентриковых прессах с последующей правкой, затем производятся зачистка заготовки, зенковка отверстия и часто обтачивание наружной поверхности. Нарезание зубьев осуществляется методом обката или методом деления,

В отличие от метода деления при методе обката используются два взаимно связанных движения заготовки и режущего инструмента (червячных фрез). Для процесса резания применяют зубофрезерные станки и станки-полуавтоматы.

Нарезание зубьев по методу обката дает большую точность по сравнению с методом копирования. Установлено, что при нарезании зуба по методу обката можно выдерживать толщину зуба с допуском 0>01 мм, а при нарезания методом копирования с допуском 0,02 мм.

Время, затрачиваемое при методе обката значительно меньше времени, затрачиваемого при методе деления, так как отпадают операции обратного хода и поворота деталей.

При работе по методу обката требуется меньший запас инструмента, так как для нарезания колеса определенного модуля требуетея независимо от числа его зубьев только одна червячная фреза.

Несмотря на явные преимущества метода обката, в приборостроении приходится в некоторых случаях применять метод копирования, например при нарезании храповых колес, при нарезании секторов, в которых а > R (рис.6), и при нарезании колес с малым числом зубьев.

При изготовлении секторов и колес контроль выполняется в два этапа: контроль заготовок и контроль после нарезания. При контроле заготовок радиус окружности выступов определяется специальным калибром. Контроль сектора или колеса после нарезания сводится к определению толщины зуба по постоянной хорде, к проверке профиля зуба на проекторе и комплексной проверке в зацеплении с эталонным колесом. У особо точных секторов и колес следует, кроме того, определять накопленную погрешность окружного или углового шага.

При высоких требованиях к точности зуба оправка подбирается так, чтобы иметь в сопряжении с заготовкой минимальный зазор. Технология обработки колес с косым зубом мало отличается от обработки колес с прямым зубом.

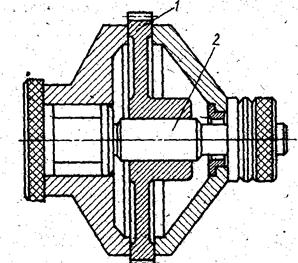

В авиаприборостроении применяется прогрессивный метод изготовления цилиндрических зубчатых колес — накатыванием (рис.7). При этом методе заготовки обрабатываемых зубчатых колес / устанавливаются по нескольку штук на оправку, которая закрепляется в центрах подвижной бабки 2. На этой же оправке устанавливается делительное зубчатое колесо З.При продольном перемещении бабки делительное колесо входит в зацепление с рабочими валиками 4, которые при дальнейшем продвижений бабки входят в соприкосновение с заготовкой и осуществляют процесс накатывания. Рабочие валики представляют собой зубчатые колеса с корригированным профилем зуба и снабжены на конце заборным конусом. Они имеют принудительное вращение в одну сторону и устанавливаются на определенном расстоянии соответственно размерам обрабатываемого колеса. Этот метод обеспечивает высокую производительность.

Для обеспечения плавности зубчатой передачи, для уменьшения трения в зубчатых парах и износа зубьев большинство зубчатых колес приборов подвергаются отделочной операции.

Приработка — два колеса вводятся в зацепление и вращают. Заметного улучшения качества нет, взаимозаменяемость невозможна.

Различают шевингование шевером-рейкой(рис. 9, а/ — деталь; 2 — шевер), дисковым шевером (рис. 9, б) и червячным шевером.

Из указанных типов шеверов в приборостроении наиболее часто применяют дисковые шеверы, которые имеют небольшие габаритные размеры и сравнительно просты в изготовлении.

Рис.11. Дисковый шевер Рис.12., Универсальная оправка к шевинговальному станку: / — деталь; 2 — оправка

Дисковый шевер (рис. 11) представляет собой зубчатое колесо, зубья которого имеют канавки, образующие режущие кромки. В процессе обработки зубчатого колеса шевер, получая принудительное вращение вокруг своей оси, наклоненной по отношению к оси шевингуемого колеса на угол ср0, приводит во вращение и возвратно-поступательное движение шевингуемое зубчатое колесо, соединенное с оправкой (рис. 12).

В процессе зацепления шевера и колеса возникает некоторое относительное скольжение профиля зуба шевера относительно обрабатываемого колеса. Скорость относительного скольжения (скорость резания) зависит от угла ф0. Обычно этот угол выбирают в пределах 10 . 15°.

Для того чтобы получить относительное скольжение при обработке колес с прямыми зубьями, необходимо иметь щевер с косыми зубьями, а при обработке колесе косыми зубьями — шевер с прямыми зубьями. Дисковые шеверы обычно применяют для обработки колес с модулем от 2 до 8 мм.

1 — притир; 2 — деталь

После притирки боковая поверхность получается гладкой, с зеркальным блеском; качество ее во много лаз выше качества шлифованной поверхности.. Недостатком притирки является то, что на поверхности зубьев остаются абразивные зерна, которые промывкой не могут быть полностью удалены и служат причиной преждевременного износа зубчатых колес.

Отделка зубьев шлифованием, несмотря на ряд достоинств (образование правильного профиля большой точности, получение высокого качества поверхности), не применяется в приборостроении ввиду наличия в авиационных приборах множества деталей из цветных металлов. Кроме того, вследствие малых модулей и малых габаритных размеров зубчатых колес этот метод требует больших затрат времени.

Методы формообразования зубьев

При зубообразовании наиболее часто используется механическая энергия. Сюда относятся все виды зуборезных операций лезвийным инструментом (зубофрезерование, зубодолбление, зуботочение, протягивание), отделочные операции (шевингование, шлифование, обкатывание зубьев и др.), холодное накатывание зубьев.

При горячем накатывании и штамповке зубьев используется комбинированный метод воздействия тепловой и механической энергии.

Ряд зубчатых колес проходит операцию по повышению твердости зубчатого венца с использованием термической энергии (закалка, улучшение и др.).

В некоторых случаях применяется цементация с последующей закалкой. Здесь применяется комбинированный метод использования термической и химической энергий.

Различают два вида передач: силовые и кинематические. Силовые передачи служат для передачи крутящего момента от одного вала к другому при заданном передаточном отношении частоты вращения валов. Такое назначение зубчатые передачи имеют в редукторах, в коробках передач тракторов и автомобилей, в передних бабках металлорежущих станков и др.

В этом случае зубья колес должны быть достаточно прочными, износостойкими, обеспечивать плавность и бесшумность работы передачи, высокий КПД передачи. При увеличении окружных скоростей колес увеличивается износ и шум передачи.

Кинематические передачи предназначаются для обеспечения строго заданной кинематической связи между определенными валами, как, например, зубчатые передачи кинематической цепи в зуборезных станках, в часовых механизмах и т.п.

Эти колеса изготавливаются 5-6-й степени точности по ГОСТ 1643-81.

Плавность и бесшумность колес должны обеспечиваться точностью изготовления профиля зубьев и достижением высокого качества поверхности.

Прочность зубьев на изгиб и высокая сопротивляемость износу боковых поверхностей зубьев достигается правильным выбором материала и термической обработки.

Зубья колес работают при ударной нагрузке, кроме того, имеет место относительное скольжение профилей зубьев работающих колес в процессе передаваемого усилия. Поэтому зубья должны иметь вязкую сердцевину и большую поверхностную твердость.

Зубья колес из таких марок сталей могут подвергаться поверхностной закалке на установках ТВЧ. В легированных сталях хром повышает износостойкость на истирание рабочих поверхностей зубьев, а наличие никеля повышает ударную вязкость сердцевины зубьев.

Для устранения деформаций зубьев, которые возникают при цементации и закалке, часто применяют термообработку улучшения перед нарезанием зубьев. Она состоит в закалке заготовки и высоком отпуске её. При этом достигается твердость 280-320 НВ.

По конструкции зубчатые колеса разделяются на цилиндрические, конические и червячные.

Обработка зубьев осуществляется на зубообрабатывающих станках (зубофрезерных, зубодолбежных, зубострогальных, зубошлифовальных, зубопритирочных, зубообкатных, зубозакругляющих, шевинговальных), с использованием специальных конструкций режущих инструментов (дисковые и гребенчатые модульные фрезы, червячные фрезы, долбяки, резцы, протяжки, абразиные круги и шеверы, притиры). Технологический процесс мехобработки зубьев колес состоит в общем случае из следующих этапов:

а) черновой, или предварительной, нарезки зубьев;

Источник