- Сварка выпускных коллекторов своими руками

- Общая информация

- Ремонт выпускного коллектора

- Вместо заключения

- Ещё один красивый коллектор. И инструкция по изготовлению

- Сварка выпускных коллекторов

- Отличие чугуна от стали

- Высокопрочные сплавы

- Свариваемость чугуна

- Особенность сварки

- Сварка чугунных изделий

- Диаграмма состояния шва

- Газовая сварка

- Процесс сварки

- Холодная и горячая сварка электродугой

- Напряжение дуги

- Скоростью сварки

- Сварка покрытыми электродами

- Холодная сварка выпускного коллектора

- Ремонт выпускного коллектора холодной сваркой в среде защитных газов

- Типы присадочной проволки

- Аргоновая сварка

Сварка выпускных коллекторов своими руками

Выпускной коллектор — один из важнейших компонентов вашего автомобиля. Простейший коллектор состоит из нескольких труб, сваренных между собой в единую систему, по которой происходит вывод выхлопных газов. Выпускной коллектор есть в каждом автомобиле, независимо от его цены или года выпуска.

Поскольку это один из важнейших узлов, ему приходится выдерживать колоссальные нагрузки. В таких условиях коллектор не способен исправно работать и на нем образуются трещины, а иногда сквозные дыры. Особенно, если автомобиль старый и техническое обслуживание проводилось не часто. В таких ситуациях необходима сварка коллектора. С ее помощью можно отремонтировать агрегат и не приобретать новый. В этой статье мы расскажем все, что необходимо знать о сварке выпускных коллекторов.

Общая информация

Вне зависимости от автомобиля в нем может быть установлен трубчатый или цельный коллектор. Цельный агрегат отливается из чугуна и не имеет швов. Он наиболее прочный и долговечный. Трубчатый изготавливается путем сварки нескольких труб в единую систему. Такой вариант менее надежный, но более ремонтопригодный, поскольку зачастую лопаются именно швы и их можно без проблем наплавить заново.

Сами коллекторы изготавливаются из чугуна, жаростойкой стали или алюминия. Агрегат охлаждается с помощью воздуха, но порой этого недостаточно. В критических ситуациях коллектор сильно перегревается или переохлаждается, швы лопаются, образуются трещины или другие видимые дефекты.

Причиной возникновения трещин могут стать неисправности в двигателе, неправильная работа катализатора, неаккуратная езда по лужам и слякоти, неправильная мойка двигателя, агрессивная манера вождения и многое другое. Иногда частые поломки связаны с браком на производстве или желанием производителя сократить срок эксплуатации авто. Современные автоконцерны не ставят в приоритет качество своих автомобилей, часто изготавливая комплектующие из некачественного металла или допуская огрехи при сборке. Сварка коллектора необходима, если трещины достигли длины 5 сантиметров и больше, если фрагменты коллектора выгорели, сам коллектор раскололся на несколько составных частей, лопнули швы.

Ремонт выпускного коллектора

Многие автолюбители впадают в панику, увидев, что швы выпускного коллектора лопнули или он вовсе раскололся пополам. Если вашему агрегату не более 10 лет, то не спешите покупать новый взамен на неисправный коллектор. Его можно легко починить, если вы обладаете навыками сварки.

Сварка коллектора производится в проветриваемом (но без сквозняка) гараже, с использованием электродов. Также можно заварить трещину аргоном или наплавить чугун газопорошковой наплавкой. Если вы не обладаете достаточными навыками, то лучше не беритесь за эту работу. А всем опытным мастерам мы далее расскажем о нюансах ремонта.

Прежде всего, нужно засверлить края трещин или лопнувших швов. Разделайте кромки по всей глубине, только не используйте для этого стандартную болгарку. Теперь можно трещину заварить, используя метод аргонодуговой сварки, или наплавить газопорошковой наплавкой. Иногда встречаются коллекторы, которые настолько выгорели, что даже самый опытный сварщик не сможет их починить. Так что оцените свои силы и подумайте: может быть лучше потратиться на новый агрегат?

После сварки дайте коллектору остыть. При возможности лучше в работе использовать сварочный кондуктор. После того, как выполните сварку, обязательно отшлифуйте поверхность коллектора. Крайне важно восстановить все плоскости агрегата после ремонта, иначе швы гарантированно лопнут снова, а трещины разойдутся. Не стоит производить ремонт, если у коллектора нет прокладки. И обязательно контролируйте геометрию отверстий.

У опытного сварщика ремонт одного выпускного алюминиевого, чугунного или стального коллектора занимает в среднем 2-5 часов, в зависимости от характера поломки и условий работы. Это при условии сварки с аргоном или с электродами. Если применять метод газопорошковой наплавки, то ремонт может затянуться на несколько дней, поскольку коллектору необходимы минимум сутки на остывание.

Вместо заключения

Помните, что несоблюдение технологии сварки, нарушение техники безопасности и желание поскорее закончить ремонт выпускного коллектора могут привести к плачевным последствиям. Работу некоторых сварщиков порой невозможно переделать из-за огромного количества ошибок, и такой коллектор автоматически отправляется на свалку.

Источник

Ещё один красивый коллектор. И инструкция по изготовлению

Красивый топ-маунт турбо-коллектор

Итак, первое что Вам надо сделать — это непосредственно коллектор (4ре трубки соединяющиеся вместе перед входом в выпускной флянец.

Расположите выпускной флянец относительно флянца головы так как вам надо, и приварите первую трубу. Я решил начать с третьей. Прихватите все части коллектора, но не приваривайте полностью к флянцу головы (всё остальное надо сварить полностью)

сделайте тоже самое с остальными 3мя трубами:

как только вы сварили все раннеры (раннер — труба идущая от головы к турбе), прикрутите флянец головы к толстой платсине железной или к ненужной ГБЦ и хорошо приварите раннеры к флянцу головы. за счёт того, что он будет прикручен, он не деформируется при сварке.

после проварите изнутри и всё — готово:

Можно увидеть совсем чуть-чуть деформации, но этодейтсивтельно мало:

Источник

Сварка выпускных коллекторов

Устанавливается деталь в верхней части двигатели или непосредственно на головке блока цилиндров. Деталь подвергается большой температуре отработанных газов, вибрации и механическому воздействию при движении автомобиля. Современные технологии изготовление выпускных коллекторов предполагают тенденцию сварной конструкции из нескольких стальных труб которые не имеют угловых переходов, задерживающих газы. Ну такие коллектора как правило выполняют из нержавеющей стали и они дорогие. На грузовых или бюджетных легковых автомобилях устанавливаются выхлопные коллектора изготовленные из чугуна.

Отличие чугуна от стали

Чугунные сплавы – это многокомпонентный высокоуглеродистый железный сплав, содержащий от 2,14% углерода (С), и до 5% (Si) кремния. В сплавах может содержаться: марганец, сера, фосфор, которые определяют свойства и типы чугуна. Для специальных добавляется: никель, хром, молибденовые и ванадиевые и прочее широко используемые для металлов присадки. От состояния и количества углерода сплавы делятся на белый, серый, ковкий и высокопрочный.

Белые чугуны сразу после излома имеет белый цвет и крупную зернистость так – как зерна углерода связаны между собой фракцией карбида железа – цементит. Эта форма хрупкая и имеет высокую твердость до 850 HB. Поэтому сплав хрупкий и твердый. Именно поэтому белый чугун применяется для изделий автомобилестроения в ограниченном количестве.

Серый чугун после излома в торцевой части имеет серебристый цвет из-за пластичных включений углерода, которого в этом сплаве содержится около 50%. В свободном состоянии графит изменяет свойства сплава. Эти включения придают отливкам слабую чувствительность к излому, то есть сопротивление знакопеременным нагрузкам. Сплав также обладает высокой пластикой при литье, легко поддается обработке инструментом. Эти свойства обусловило применение материала в автомобилестроении и литьё выпускных коллекторов автомобилей. Все дальнейшие ссылки по сварке выпускного коллектора из чугуна будут подразумевать изделия из этого материала.

Высокопрочные сплавы

Прочность сплавов придают легирующие элементы, например, магний, цезий, вольфрам, молибден. И называются сплавы соответственно (вольфрамовый, молибденовый) эти добавки препятствует распаду карбида и связывают выделение свободного углерода в дальнейшем образование крупных кристаллов чем улучшает состав и структуру металла внутри отливки.

Обозначение чугунов

имеет буквенно-цифровое обозначение С, К, В: буквы С соответственно обозначает серый чугун; К – ковкий; В – Высокопрочный. буква Ч обозначает материал. Две последующие цифры серого чугуна указывают на его временное сопротивление. В марке СЧ-12 символ С обозначает серый, 12 временное сопротивление. В аббревиатуре ковких и высокопрочных сплавов за символами обозначений стоит 2 цифры – 1 обозначает временное сопротивление, вторая относительное удлинение, например, КЧ 35 – 10, К – ковкий с сопротивлением на разрыв 350 МПа и относительным удлинением 10%.

Для справки: Прочность на растяжение (сопротивление разрыву) или временная сопротивляемость – приложенное напряжение при превышении, определенного уровня которого образец разрушается.При испытании образца время от начала нагружения до разрушения не превышает нескольких секунд, то термин условно – мгновенный предел прочности или хрупко-кратковременным предел прочности, также имеет место быть.

Свариваемость чугуна

Под возможностью свариваемости принимается способность металла образовывать неразъемное соединение без нарушения искажения формы и качества основного металла. Здесь чугунные изделия относятся к трудно свариваемыми сплавами.Можно отметить три причины, которые влияют на качество свариваемости:

- Образование в шве и околошовной зоне труднообрабатываемых и хрупких структурных изменений от быстрого охлаждения (закалки);

- Из-за разности напряжений шва и около шовного пространства повышенное образование трещин;

- По причине низкой температуре плавления (1200 – 1400 С) образование пор в расплаве ванны с жидким металлом.

Особенность сварки

Ещё одна особенность которую необходимо учитывать сварщику: чугунные детали, которые работали длительное время при высоких температурах или работающие с контактом масла или керосина гораздо хуже поддаются процессу чем обычные. Дело в том, что составные части сплава – углерод и кремний под длительным действием температуры от 400 °С окисляются, что сильно усложняет работу – такие сплавы называют горелыми.

Масло или керосин при постоянном контакте из-за пористости отливок проникает во внутрь и металл насыщается этими веществами. В процессе нагрева, вещества начинают гореть, образуя дополнительные газы увеличивая раковины в металле ванны шва, ухудшая качество соединения трещин и качество чугунного коллектора выпускного.

Сварка чугунных изделий

Чугунные сплавы соединяются дуговой (вольфрамовым, угольным электродами, порошковой проволокой), газовой сваркой, специальные (в данной статье не рассматриваются). Обычно опытные специалисты определяют вид и режимы по состоянию детали. Существует два вида с предварительным подогревом (горячая) и без нагрева (холодная).

Рассмотрим особенности швов чугунных изделий

Особенно это наглядно выглядит при холодном способе электродугового процесса.

В связи с низкой температурой плавления металла в ванне вокруг шва наблюдаются большие скорости охлаждения, в результате вокруг участков образуются различные структуры металла от отбела до закалки. При наличии в сплаве большого количества углерода и кремния, которые кристаллизуются в стыковых зонах возникает межслойное напряжение.

При газовой сварке длина пламени охватывает большую площадь нагрева, что обуславливает меньшую скорость охлаждения, поэтому напряжение между структурами при газовом процессе менее выражено.

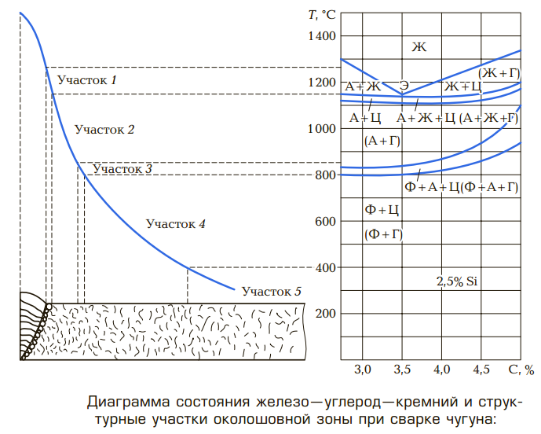

Диаграмма состояния шва

Эти участки можно увидеть на диаграмме железо-углерод-кремний (Fe – C – S) где выделены участки, образуемые в околошовной зоне.

Как видно из диаграммы эта зона имеет пять участков:

- участок 1 – зона примыкающие к сварочной ванне. При быстром охлаждении жидкая фаза твердеет с образованием структур закалки и молекулярного напряжения;

- участок 2 – расплав переходит в твердое состояние, но всё ещё нагрет до высокой температуры, начало кристаллизации с выделением цементита, при быстром охлаждении образование структуры закалки;

- участок 3 – наблюдается неполное перекристаллизация с изменением зерен на более мелкие;

- на участке 4 – содержание графита увеличивается – это вызвано распадом карбидов;

- Участок 5 – переходит в исходную структуру с температурой 450- 500° С.

Чтобы предотвратить образование напряжений в околошовных зонах необходимо как можно уменьшить скорость остывания. Наиболее эффективным средством подходит метод горячей сварки, то есть прогрев изделия до 600-400° С и по возможности медленное охлаждения до окончания процесса.

Газовая сварка

Газопламенный процесс происходит при помощи газовой дуги в горелке горючих газов в кислороде или в воздухе. Горение начинается при воспламенении смеси. После того как пламя горелки загорелась теплоты сгорания газа бывает достаточной для разогрева участка и поддержания самого пламени.

В зависимости от скорости воспламенения различают 3 вида горения:

- спокойное – пламя распространяющаяся со скоростью 10 -15 м/сек.;

- взрывчатое – со скоростью горения несколько сот метров в сек.;

- детонационная – распространение свыше 1000 м/сек.

К самым распространенным газам для газовых горелок относится метан, пропан, бутан, бутановые смеси, ацетилен, нефтяной газ.

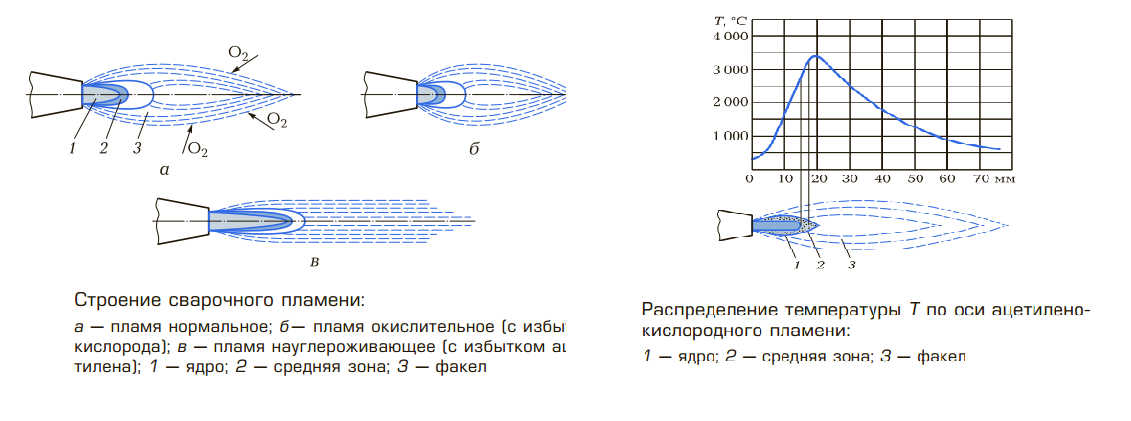

Рассмотрим строение пламени ацетиленовой горелки

Факел делится на 3 части: Ядро 1; Средняя зона 2; Факел 3.

В ядре 1 газ подогревается до температуры воспламенения, в этой части происходит разложение газа, который ускоряется за счёт подачи в ядро,

В средней зоне пламени – 2 происходит окисление углерода кислородом, находящимся в этой части факела

В 3 части происходит реакция догорания углерода и водорода в кислороде при взаимодействии их атмосферой, при этом пламени выделяется самое большое количество теплоты, но из-за большого объёма площади горения факела температура в нём ниже, чем в средней части.

Процесс сварки

На мощность пламени горелки влияет толщина стенок заготовки, на детали толщиной стенок до 10 мм. применяется муштук номером 2 – 4. Формы и диаметр проволоки для присадки не влияет на процесс сварки, начинать которую необходимо с прогрева деталей пламенем горелки примерно до красноватого цвета, что соответствует 850°С.

После чего средняя часть пламени направляется в разделку дефекта и доводится до расплава. Плавление происходит ванным способом, расплав в ванне должен поддерживаться в жидком состоянии до полного заполнения краев или превышая бугорком не более 1 мм.

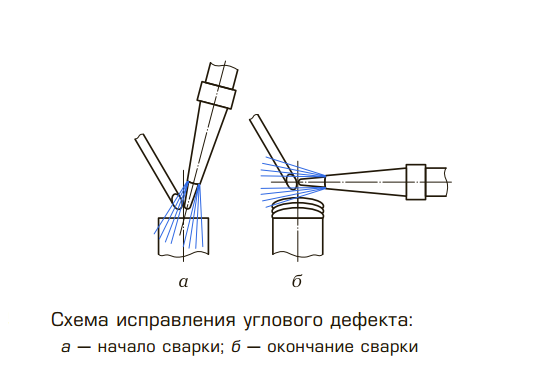

Такая методика обеспечивает наибольшее количество удаления газов и неметаллических включений из шва. Если шов переходит в вертикальное положение необходимо маневрируя пламенем горелки с помощью прутка не допускать стекания жидкого металла, перемещение угол наклона горелки таким образом, чтобы постепенно она составляла примерно 80° от поверхности, как показано на рисунке.

Для получения соединения свойства которого одинаковы со свойством металла по окончанию заполнения ванны пламя горелки от изделия не убирается — это нужно для уменьшения скорости охлаждения заготовки с целью удержания температуры в интервале соответствующим первичной структуре. Для этого горелку необходимо медленно отвести от поверхности на 50 – 60 мм. и прогревать место обработки пламенем горелки в течении 2-5 минут, это поможет уменьшить внутренние напряжения и предупредит образования трещин. Детали сложной конфигурации после работы рекомендуется подвергнуть вторичному отжигу в горне или печи при температуре 700 – 750, которые должны охлаждаться вместе печью.

Холодная и горячая сварка электродугой

Дуга и ее свойства.

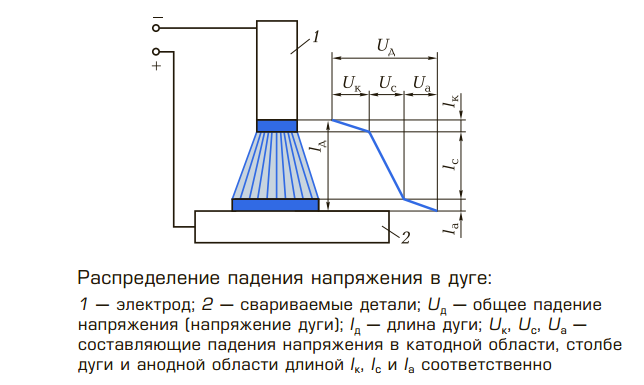

Для нагрева свариваемых деталей от электрического источника используются устройства, производящие электродугу, которая называется сварочной. Дуга входит в часть электрической сварочной цепи. При сварке от источника постоянного тока, электрод или держатель электрода подключается к положительному потенциалу источника, называемого анодом. Заготовка для сварки подсоединяется к отрицательной клемме источника и называется катод. В начале электродуговой сварки электрод сближается с деталью на определенное расстояние, между анодом и катодом образуется магнитное поле, называемая промежутком, в котором возникает электрический разряд в виде дуги. Дуга состоит из заряженных частиц: электронов и ионов. Эти частицы замыкают сварочную цепь при эмиссии (отдаче) электронов с кончика электрода, и дуга загорается. Горящая дуга, проходя через воздушный промежуток, который имеет электрическое сопротивление, разогревает металл. Поддержка горения дуги происходит при ионизации газов от сгорания обмазки электродов или подачи в зону сварки инертных газов

Разновидности дуги

Электродуга различается по способу возбуждения:

- Между заготовкой (деталью) и электродом – прямоточная дуга;

- Между специальными электродами без включения деталей в цепь – дуга косвенного действия);

- Дуга между электродами и свариваемой деталью – комбинированная дуга.

Параметры

Основными параметрами является: ток, напряжение дуги, скорость процесса. К дополнительным параметром относится: диаметр электрода, род и полярность тока, угол наклона электрода, движение (колебания) электрода, сжатие столба дуги, изменение полярности, импульсная подача тока.

Ток дуги

плотность потока электронов является определяющей характеристикой, которая определяет его тепловую мощность при одинаковом диаметре электрода. С увеличением тока увеличивается тепловая энергия и температура плазмы в столбе дуги повышается. Так же увеличивается ширина наплавочной ванны. Особенно, это важно при работе с толстостенными деталями.

При стыковом соединении без разделки кромок образуется шов расположенный сверху основного металла в результате чего образуется бугорок с большой выпуклостью. Для уменьшения выпуклости необходимо уменьшить ток с целью уменьшения плавления электрода.

Напряжение дуги

Этот параметр важен для стабилизации и поддержки горения дуги. С увеличением напряжения возрастает стабильность, следовательно, качество, повышенное напряжения незначительно сказывается на глубине проплавления шва, но создает возможность для более активного блуждания пятна в сварочной ванне.

Скоростью сварки

называется отношение длины шва к времени горения дуги при одном и том же напряжение и токе. Скорость процесса увеличивает КПД всего процесса, но может привести к непровару шва или уменьшению глубины проплавления металла.

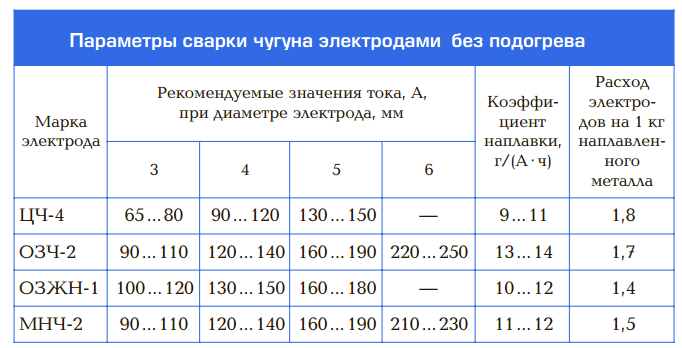

Сварка покрытыми электродами

Работа с чугунными изделиями покрытыми электродами также может быть горячей и холодной. Горячая делится на два вида: со слабым подогревом до 400°С и сильным до 750°С. Технология горячей сварки предусматривает операции:

- подготовка изделия;

- предварительный прогрев;

- непосредственно процесс;

- последующее медленное охлаждение изделия.

Соединение изделий горячим способом электродами выполняется покрытыми электродами ОМ 1, ВЧ 3, MP 4 и другими специализированными, которые состоят из чугунных стержней марки А и Б содержанием от 3% С, до 3,5 -3, 4% Si, 05 – 08% молибдена и стабилизирующих присадок с добавками графизаторов.

Особенность работы электродами по чугуну заключается, что для них повышен ток по сравнению со стальных изделий и примерно рассчитывается х 30 на мм диаметра, при этом размер электродов может достигать в диаметре 10 мм.

Работа ведется при постоянном токе обратной полярности, возможно переменным напряжением.

Скорость охлаждения не должна превышать 50°С в час.

Одним из больших недостатков горячего метода является трудоемкость энергоемкость и длительность процесса.

Холодная сварка выпускного коллектора

Холодное соединение производится с применением электродом с большим содержанием граффитизаторов (кремний, графит) также применяются электроды на основе меди или никеля, которые обеспечивают пластичность металла шва, они не обазуют соединения с углеродом и не растворяют его, компенсируя жесткие связи пластичностью сплава.

Особенностью холодной сварки является выбор режимов с минимальным тепловыделением, чтобы получить как можно меньшую околошовную зону нагрева для уменьшение высоких остаточных напряжений. Для этого на практике применяют следующие приемы:

- Делаются перерывы между кварками через 25-30 см шва для охлаждения;

- Берутся для работы электроды возможно малого диаметра 2 – 4мм;

- Применяется максимально малый ток;

- После прохождения обязательно проводится проковка и проверка шва.

Ремонт выпускного коллектора холодной сваркой в среде защитных газов

Сварка полуавтоматом в среде углекислого газа

Чугунные изделия из высокопрочного сплава успешно свариваются и наплавляются в среде углекислого газа проволокой диаметром 0,8 – 1,4 мм., СВ -08гс, СВ – 08г2с, НП-30хгса и порошковыми проволоками без предварительного подогрева . В случае необходимости получения металла шва, который можно обрабатывать механически, используются проволоки СВ-08гс и СВ -08 г2с, также свойства сварного соединения зависит от силы тока и скорости процесса.

Типы присадочной проволки

Для холодной сварки серого чугуна разработана порошковая проволока ВПП – 41, содержащая 7 – 7,5% C, 4 – 4,5% Si, 0,4 -0,8% Mn, 04 – 06 % Ti, 06 – 09% Al.

При работе с данной проволокой со средними значениями тока обеспечивается получение наплавленного металла и зоны сплавления без отбеливания и трещин, а механические свойства металла шва близки к свойствам основного.

Хорошие результаты дает применение проволоки типа:

- ПП-АНЧ-1 — для мелких трещин (без подогрева);

- ПП-АНЧ-2 — для толстых изделий (с подогревом и без);

- ПП-АНЧ-3 — для соединений всех размеров (подогрев до высокой температуры).

Использование в качестве защитной среды углекислого газа обеспечивает малое содержание в шве водорода и склонность металла шва к образованию пор, что обеспечило широкое применение этого метода в автомобильной и тракторных отраслях.

Аргоновая сварка

сварка аргоном выпускного коллектора имеет смысл если рабочее место оборудовано аппаратурой TIG и работа носит единичный характер. По своим свойствам и характеристикам заварка трещин ничем не отличается от работы с полуавтомата с углекислым газом, но применение вольфрамовых электродов с чугунами несет их повышенный расход, да и инертный газ – Аргон, намного дороже чем углекислота. Качество же шва в большинстве случаев зависит от опыта сварщика. Оборудование рабочего места TIG оборудования начинается с приобретением аппарата, который стоит около 14тыс. руб., аргоновые баллоны около 5 тыс. что значительно дороже углекислоты, необходимой вытяжки (вентиляции) и оборудованного рабочего места.

Источник